Изобретение относится к металлургии и может быть использовано для получения литых заготовок повышенного качества в машиностроении.

Известно изобретение по авторскому свидетельству СССР №846091 от 15.07.1981 г., в котором литейную форму с кристаллизующимся металлом подвергают периодическим вибрационным воздействиям одновременно от трех источников колебаний с различной частотой и амплитудой.

Известно изобретение, включающее литейную форму, рабочий стол и виброоснование (патент РФ №2087251 от 20.08.1997 г.). Согласно изобретению литейную форму с кристаллизующимся металлом одновременно обрабатывают разнонаправленными виброколебаниями (в горизонтальной, вертикальной и наклонной плоскостях под углом 45°).

Известно также изобретение по авторскому свидетельству №1770070, опубл. 23.10.1992 г., заключающееся в обработке литейной формы с затвердевающим металлом горизонтально-круговой вибрацией от одного источника, приложенной на уровне зеркала расплава.

Ближайшим аналогом заявленного изобретения является устройство для вибрационной обработки затвердевающего слитка, содержащее основание, плиту, установленную на основании посредством направляющих штоков с пружинами, эксцентриковый вибратор, закрепленный на нижней стороне виброплиты, и изложницу, закрепленную на виброплите (Баландин Г.Ф. Формирование кристаллического строения отливок. М., Машиностроение, 1973, с. 229, 230, рис. 138а).

Недостатком всех вышеуказанных изобретений является низкая эффективность воздействия вибрации на кристаллизующийся металл из-за компенсирующего (амортизирующего) действия газового зазора между литейной формой и слитком, возникающего вследствие усадки металла при затвердевании. При этом из-за опасности разрушения литейной формы ограничены пределы изменения параметров вибрации.

Техническим результатом является повышение эффективности вибрационного воздействия на процессы кристаллизации и структурообразования металла и сплава.

Технический результат достигается за счет того, что изложница закреплена на виброплите посредством болтов с гайками, головки которых выступают над дном изложницы на 20 см, обеспечивая непосредственную передачу виброимпульсов затвердевающему слитку. Изложница, закрепленная к виброплите при помощи болтов и гаек, исключает компенсирующее (амортизирующее) действие газового зазора между изложницей и слитком, при этом головки болтов, выступающие над дном изложницы на 20 мм, схватываются затвердевающим металлом, обеспечивая непосредственную передачу виброимпульса слитку.

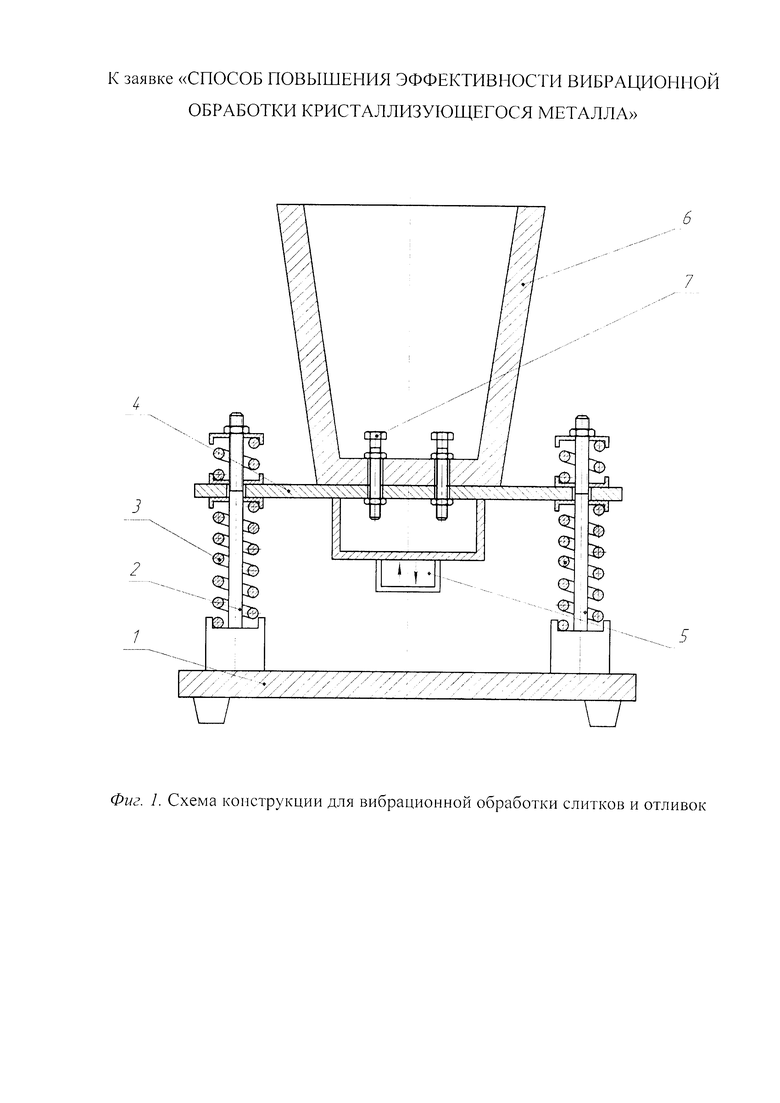

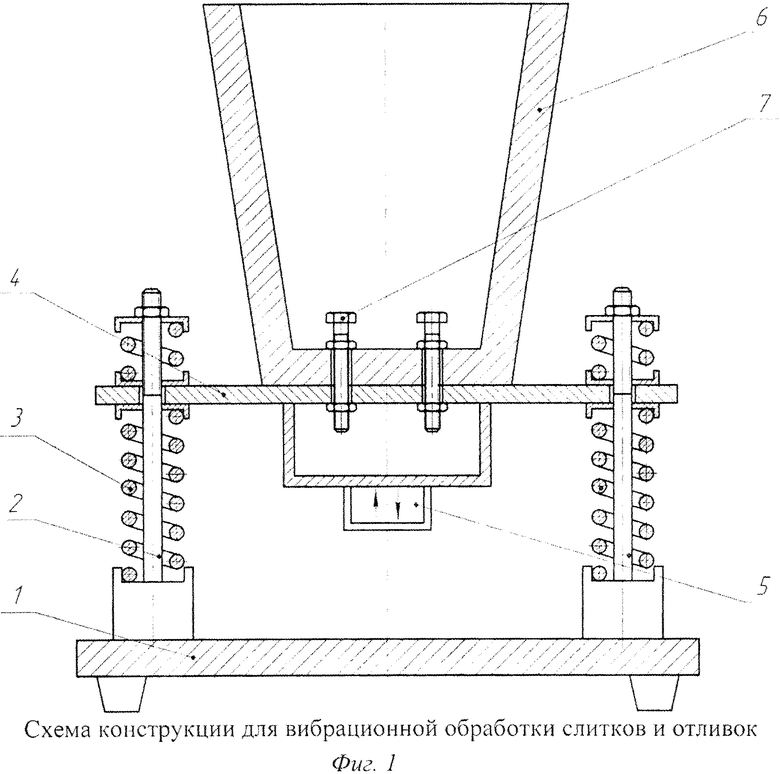

Сущность изобретения поясняется чертежом (фиг. 1), где показана схема устройства для вибрационной обработки затвердевающего слитка, главным элементом которого является вибростол. Вибростол представляет собой конструкцию, состоящую из основания (1), на котором через направляющие штока (2) и пружины (3) крепится виброплита (4). Вибратор эксцентрикового типа (5) с вертикальным направлением колебаний и регулируемыми параметрами вибрации крепится к виброплите с нижней стороны. Есть возможность изменять параметры вибрации в широких пределах (частота - 0…150 Гц, амплитуда - 0…2 мм) посредством регулировки питающего напряжения и изменения диаметра эксцентрика. Изложница (6) крепится к виброплите при помощи болтов и гаек (7) так, чтобы виброимпульс был направлен по оси затвердевающего слитка.

Устройство работает следующим образом. Расплавленный металл при соответствующей температуре (зависит от типа сплава) заливают в изложницу, закрепленную на виброплите. Виброобработку затвердевающего металла включают сразу же после окончания заливки и не выключают до окончания процесса его кристаллизации. При этом параметрами вибрации задаются в зависимости от типа сплава. Головки болтов схватываются затвердевшей коркой металла, и за счет этого обеспечивается непосредственная передача колебаний от виброплиты к слитку. Из полученных слитков, согласно ГОСТ, изготавливают образцы для проведения металлографических исследований и определения механических характеристик металла.

Таким образом, заявляемое изобретение позволяет существенно повысить эффективность вибрационной обработки слитков и улучшить свойства литого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитка | 1990 |

|

SU1770070A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087251C1 |

| Устройство для виброимпульсной обработки расплавленного металла | 1989 |

|

SU1731422A1 |

| Способ обработки слитка полуспокойной стали | 1989 |

|

SU1678521A1 |

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| Способ подготовки изложницы под разливку | 1987 |

|

SU1488109A1 |

| Способ обработки слитков | 1987 |

|

SU1509175A1 |

| Устройство для вибрационной обработки расплава | 1986 |

|

SU1360888A1 |

| Способ получения слитка | 1986 |

|

SU1353572A1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

Изобретение относится к металлургии и может быть использовано для получения литых заготовок в машиностроении. Устройство содержит изложницу, закрепленную на виброплите, при помощи болтов и гаек, вибратор эксцентрикового типа, закрепленный на нижней стороне виброплиты. Головки болтов выполнены выступающими над дном изложницы на 20 мм. Виброплита установлена на основании посредством направляющих штоков с пружинами. Залитый в изложницу расплавленный металл подвергают виброобработке в процессе его затвердевания. Головки болтов схватываются затвердевающей коркой металла и обеспечивают непосредственную передачу колебаний от виброплиты к слитку. Обеспечивается повышение эффективности вибрационного воздействия на процессы кристаллизации и структурообразования слитка. 1 ил.

Устройство для вибрационной обработки затвердевающего слитка, содержащее основание, виброплиту, установленную на основании посредством направляющих штоков с пружинами, вибратор эксцентрикового типа, закрепленный на нижней стороне виброплиты, изложницу, отличающееся тем, что изложница закреплена на виброплите посредством болтов с гайками, причем головки болтов для непосредственной передачи виброимпульсов затвердевающему слитку выполнены выступающими над дном изложницы на 20 см.

| Баландин Г.Ф | |||

| Формирование кристаллического строения отливок, М., Машиностроение, 1973, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087251C1 |

| JP 2010069514A, 02.04.2010 | |||

| JP 0055088974A, 05.07.1980. | |||

Авторы

Даты

2016-07-27—Публикация

2015-01-27—Подача