Изобретение относится к металлургии, преимущественно к методам обработки жидкого металла в процессе его кристаллизации и может быть использовано при получении слитков полуспокойной стали.

Цель изобретения - снижение головной обрези слитка и улучшение качества поверхности проката.

Способ заключается в том, что вибрационное воздействие на металл начинают через 5-40 с после окончания искрения, а его продолжительность гво определяют по математическому выражению

- |Э . .

IBO - I и

где i - интенсивность колебаний, Вт/м ;

а-эмпирический коэффициент, равный 0,077-0,206;

т - продолжительность искрения металла в изложнице, с.

Интенсивность виброколебаний определяется по известному соотношению

1 2л2/эс A2f2 , где/э- плотность жидкой стали, кг/м3;

С - скорость звука в жидком металле, м/с;

А - амплитуда колебаний, м;

f - частота, Гц

При кристаллизации полуспокойного слитка протекают следующие физико-химические процессы. После наполнения изложницы металлом происходит выделение сверхравновесного кислорода в виде пузырьков монооксида углерода с захваченными ими мельчайшими капельками металла, углерод которых, окисляясь кислородом атмосферы, создает эффект искрения. Оставшиеся в слитке пузыри образуют в подкорковом слое развитую зону сотовых пузырей, которая в случае недостаточной толщины и плотности

О

VI

00

ел

ю

наружного слоя в процессе прокатки, например, жести является источником образования поверхностных дефектов в виде рванин, плен и сквозных порывов. Кроме того, в верхней части слитка образуется развитая подусадочная рыхлость, приводящая при прокатке к расслою и увеличению расхода металла. Известно также, что в процессе кристаллизации полуспокойная сталь имеет склонность к образованию крупных дендритов, приводящих к анизотропии свойств по длине и ширине проката.

Следует подчеркнуть, что индикатором протекающих в слитке полуспокойной стали кристаллохимических процессов является продолжительность искрения металла после окончания наполнения изложницы. Кристаллизация перегретого и подраскисленного металла сопряжена с длительным искрением и, наоборот, холодный и перераскисленный - с малым периодом искрения. Для получения качественного слитка период искрения должен иметь оптимальную продолжительность.

Наложение низкочастотных (20-60 Гц) колебаний на процесс кристаллизации слитка приводит к зарождению большого числа центров кристаллизации, а следовательно, к измельчению кристаллической структуры и увеличению скорости отвердевания слитка и газовыделения из него. Поэтому сотовые пузыри в отвибрированном слитке либо полностью отсутствуют, либо конечное их количество и размер становятся значительно меньше, чем в слитке, неподвергаемом вибрационному воздействию.

Однако чрезмерная продолжительность, как и короткая по времени виброобработки, может не оказать существенного влияния на качество слитка. Первое связано с возможной повышенной усадкой металла в процессе кристаллизации и необоснованными энергозатратами, связанными с работой виброустановки, а второе - с недостатком времени на наводку в металле устойчивых виброколебаний.

Длительность вибрационного воздействия на кристаллизующийся слиток установлена в зависимости от его физико-химического состояния и определен момент приложения вибрации при различной интенсивности колебаний.

Для определения интенсивности колебаний (I) необходимо знать паспортные характеристики вибратора (A, f), плотность жидкого металла (для интервала температур разливки полустойкой стали р 7000- 72000 кг/м3), а также скорость распространения в нем звука (с - 4200-4230 м/с). При использовании для виброобработки слитков пневматических вибраторов амплитуду и частоту виброустановки определяют по табличным или графическим зависимостям, где А и f являются функциями давления рабочей среды (например, газа, сжатого воздуха и т.д.).

Способ осуществляют следующим образом.

Определив с помощью секундомера

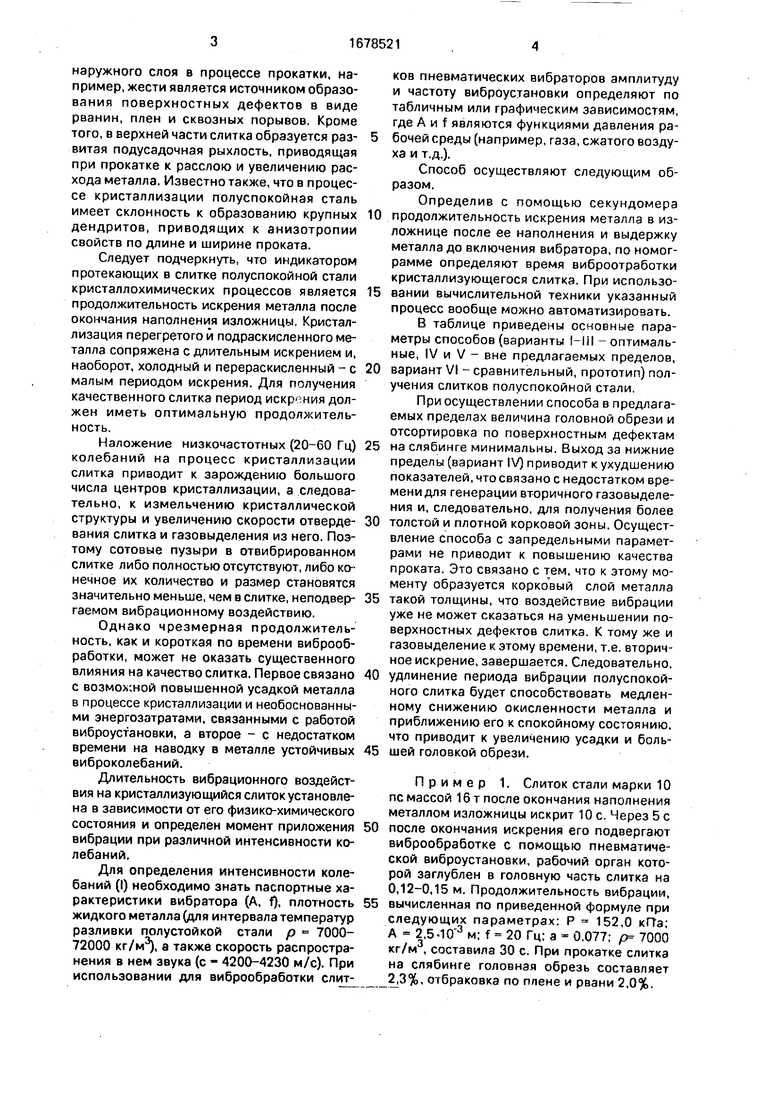

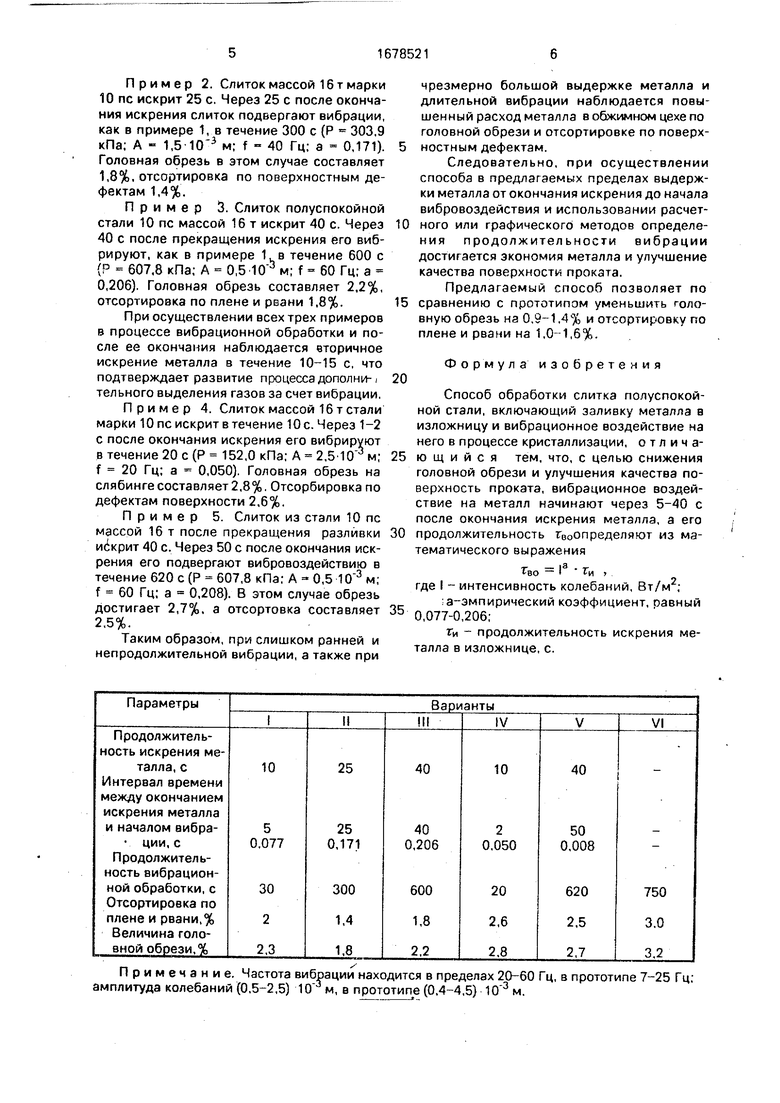

0 продолжительность искрения металла в изложнице после ее наполнения и выдержку металла до включения вибратора, по номограмме определяют время виброотработки кристаллизующегося слитка. При использо5 вании вычислительной техники указанный процесс вообще можно автоматизировать. В таблице приведены основные параметры способов (варианты Mil - оптимальные, IV и V - вне предлагаемых пределов,

0 вариант VI - сравнительный, прототип) получения слитков полуспокойной стали.

При осуществлении способа в предлагаемых пределах величина головной обрези и отсортировка по поверхностным дефектам

5 на слябинге минимальны. Выход за нижние пределы (вариант IV) приводит к ухудшению показателей, что связано с недостатком времени для генерации вторичного газовыделения и, следовательно, для получения более

0 толстой и плотной корковой зоны. Осуществление способа с запредельными параметрами не приводит к повышению качества проката. Это связано с тем, что к этому моменту образуется корковый слой металла

5 такой толщины, что воздействие вибрации уже не может сказаться на уменьшении поверхностных дефектов слитка. К тому же и газовыделение к этому времени, т.е. вторичное искрение, завершается. Следовательно,

0 удлинение периода вибрации полуспокойного слитка будет способствовать медленному снижению окисленности металла и приближению его к спокойному состоянию, что приводит к увеличению усадки и боль5 шей головкой обрези.

Пример 1. Слиток стали марки 10 пс массой 1 б т после окончания наполнения металлом изложницы искрит 10 с. Через 5 с

0 после окончания искрения его подвергают виброобработке с помощью пневматической виброустановки, рабочий орган которой заглублен в головную часть слитка на 0,12-0,15 м. Продолжительность вибрации,

5 вычисленная по приведенной формуле при следующих параметрах: Р 152,0 кГТа; А - 2,5 м: f - 20 Гц; а - 0,077; / 7000 кг/м3, составила 30 с. При прокатке слитка на слябинге головная обрезь составляет

, отбраковка по плене и рвани 2,0%.

Пример 2. Слиток массой 16 т марки 10 пс искрит 25 с. Через 25 с после окончания искрения слиток подвергают вибрации, как в примере 1, в течение 300 с (Р 303,9 кПа; А - 1,5 м; f - 40 Гц; а - 0,171). Головная обрезь в этом случае составляет 1,8%, отсортировка по поверхностным дефектам 1,4%.

Пример 3. Слиток полуспокойной стали 10 пс массой 16 т искрит 40 с. Через 40 с после прекращения искрения его вибрируют, как в примере 1, в течение 600 с (Р 607,8 кПа; А - 0,5 м; f - 60 Гц; а 0,206). Головная обрезь составляет 2,2%, отсортировка по плене и рвани 1,8%.

При осуществлении всех трех примеров в процессе вибрационной обработки и после ее окончания наблюдается вторичное искрение металла в течение 10-15 с, что подтверждает развитие процесса дополни-/ тельного выделения газов за счет вибрации.

Пример 4. Слиток массой 16 т стали марки 10 пс искрит в течение 10с. Через 1-2 с после окончания искрения его вибрируют в течение 20 с (Р 152,0 кПа; А 2,510 м; f 20 Гц; а 0,050). Головная обрезь на слябинге составляет 2,8%. Отсорбировка по дефектам поверхности 2,6%.

Пример 5. Слиток из стали 10 пс массой 16 т после прекращения разливки иёкрит 40 с. Через 50 с после окончания искрения его подвергают вибровоздействию в течение 620 с (Р 607,8 кПа; А 0,5 м; f 60 Гц; а 0,208). В этом случае обрезь достигает 2,7%, а отсортовка составляет 2,5%.

Таким образом, при слишком ранней и непродолжительной вибрации, а также при

0 5

0

0 5

5

чрезмерно большой выдержке металла и длительной вибрации наблюдается повышенный расход металла в обжимном цехе по головной обрези и отсортировке по поверхностным дефектам.

Следовательно, при осуществлении способа в предлагаемых пределах выдержки металла от окончания искрения до начала вибровоздействия и использовании расчетного или графического методов определения продолжительности вибрации достигается экономия металла и улучшение качества поверхности проката.

Предлагаемый способ позволяет по сравнению с прототипом уменьшить головную обрезь на 0,9-1,4% и отсортировку по плене и рвани на 1,0-1,6%.

Формула изобретения

Способ обработки слитка полуспокойной стали, включающий заливку металла в изложницу и вибрационное воздействие на него в процессе кристаллизации, отличающийся тем, что, с целью снижения головной обрези и улучшения качества поверхность проката, вибрационное воздействие на металл начинают через 5-40 с после окончания искрения металла, а его продолжительность гвоопределяют из математического выражения

TBO и

где I - интенсивность колебаний, Вт/м ;

а-эмпирический коэффициент, равный 0,077-0,206;

ги - продолжительность искрения металла в изложнице, с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитка полуспокойной стали | 1987 |

|

SU1407660A1 |

| Сталь | 1990 |

|

SU1749296A1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| Способ разливки стали | 1978 |

|

SU827251A1 |

| СЛИТОК ПОЛУСПОКОЙНОЙ ИЛИ КИПЯЩЕЙ СТАЛИ | 2004 |

|

RU2285578C2 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Способ вибрационного воздействия на затвердевающий металл | 1987 |

|

SU1532197A1 |

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Способ получения слитков полуспокойной стали | 1990 |

|

SU1770040A1 |

Изобретение относится к черной металлургии, в частности к разливке полуспокойной стали. Целью изобретения является снижение головной обрези и улучшение качества поверхности проката. Вибрационное воздействие на металл начинают через 5-40 с после окончания искрения металла, а его продолжительность гвс определяют по математическому выражению гво а ти . где I - интенсивность колебаний, Вт/м ; а - эмпирический коэффициент, равный 0,077-0,206; ги - продолжительность искрения металла в изложнице, с. 1 табл.

| Сорветник В.М | |||

| и др | |||

| Разливка полуспокойной стали с вибрационным воздействием | |||

| Разливка кипящей стали | |||

| - Киев: ИПЛ АН УССР, 1984, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1991-09-23—Публикация

1989-11-30—Подача