Изобретение относится к материаловедению производств текстильной и легкой промышленности, а также к строительной отрасли и может быть использовано текстильными предприятиями, независимыми испытательными лабораториями, а также общестроительными и специализированными организациями, осуществляющими строительные, монтажные и другие работы, при входном, операционном и приемочном контроле соблюдения технических требований к геотекстильным полотнам в части эксплуатационных свойств, проявляющихся в процессе длительных и/или многократных физико-механических воздействий. Способ позволяет определить такие показатели, как фактическое количество единичных физико-механических воздействий до наступления заметных изменений структуры полотна; общее относительное изменение структуры полотна в результате выполненного цикла физико-механического воздействия; удельное изменение структуры, приходящееся на единичное физико-механическое воздействие. Разработка данного способа удовлетворяет потребности промышленно-торгового сектора в части повышения эффективности контроля качества геотекстильных полотен на всех этапах их обращения.

Известно несколько способов контроля отдельных эксплуатационных свойств текстильных полотен.

Известен стандартный способ определения устойчивости к истиранию полотен по методу Мартиндейла [Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 1. Устройство для испытания по методу истирания Мартиндейла: ГОСТ Ρ ИСО 12947-1-2011. Введ. 2013-01-01. - М.: Стандартинформ, 2013. - IV, 12 с: ил.] и [Материалы текстильные. Определение устойчивости к истиранию полотен по методу Мартиндейла. Часть 2. Определение момента разрушения: ГОСТ Ρ ИСО 12947-2-2011. Введ. 2013-01-01. - М.: Стандартинформ, 2013. - IV, 12 с: ил.]. Сущность способа состоит в том, что подготовленный образец подвергают истирающему воздействию абразивным средством по фигуре Лиссажу под определенным давлением и по заранее установленной программе. Через определенные интервалы (часть испытательного цикла) воздействие приостанавливают и проводят визуальное исследование всей поверхности образца на наличие разрушений. Критериями разрушения образца являются, в т.ч.: разрыв двух отдельных нитей (для тканых полотен), обрыв одной нити, приводящий к образованию дыры (для трикотажных полотен), полное выпадение ворса (для ворсовых полотен) и др. После сделанных наблюдений продолжают испытание (выполняют следующие части испытательного цикла) до тех пор, пока образец не будет разрушен.

Недостатком приведенного способа является применение субъективной визуальной оценки наличия и степени разрушения образца по предлагаемым критериям. Кроме того, формулировка критериев не дает полной картины поведения полотен в процессе истирания.

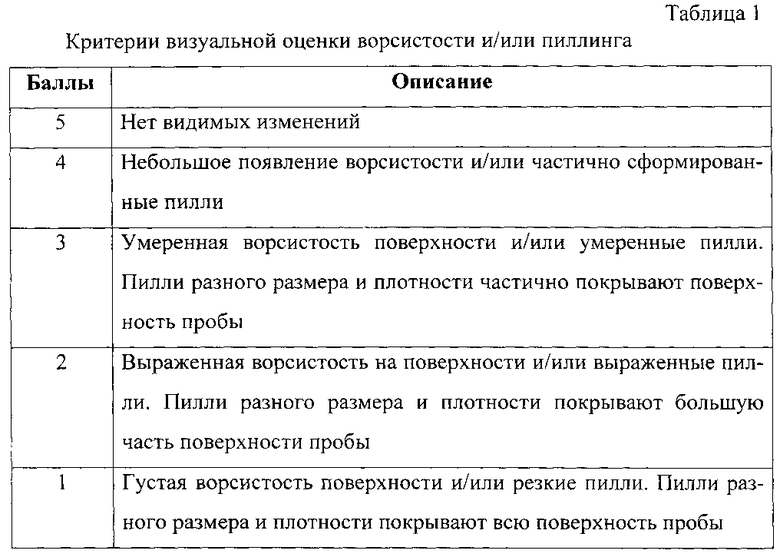

Известен также способ определения способности текстильных полотен к образованию ворсистости и пиллингу [Материалы текстильные. Определение способности текстильных полотен к образованию ворсистости и пиллингу. Часть 2. Модифицированный метод Мартиндейла: ГОСТ Ρ ИСО 12945-2-2012. Введ. 2014-01-01. - М.: Стандартинформ, 2014. - II, 14 с: ил.]. Сущность способа заключается в том, что подготовленная проба круглой формы проходит по трущейся поверхности для истирания с приложенной к ней определенной нагрузкой, совершая движение по фигуре Лиссажу. После определенных этапов истирающих испытаний визуально оценивают ворсистость и пиллинг. При этом визуальную оценку ухудшения внешнего вида образца определяют по критериям согласно таблице 1.

Техническим дополнением, предусмотренным в оценке способности текстильных полотен к образованию ворсистости и пиллингу, является возможность фотографической оценки.

Недостатком описываемого способа является то, что представленное описание критериев оценки ворсистости и/или пиллинга содержит ряд неопределенностей и может иметь различное толкование у экспертов, а использование фотографической оценки (то есть получение фотоизображения образца) само по себе не может устранить данный недостаток.

Известен способ компьютерного определения изменения окраски текстильных полотен при оценке ее устойчивости к физико-химическим воздействиям [Пат. 2439560 С1, Российская Федерация: МПК6 G01N 33/36. Способ компьютерного определения изменения окраски текстильных полотен при оценке ее устойчивости к физико-химическим воздействиям / Барашкова Н.Н., Шаломин О.А., Гусев Б.Н., Матрохин А.Ю.; заявитель и патентообладатель: Государственное образовательное учреждение высшего профессионального образования «Ивановская государственная текстильная академия» (ИГТА). - №2010129699/28; заявл. 15.07.2010; опубл. 10.01.2012, Бюл. №1. - 17 с.: ил.], заключающийся в приготовлении образцов текстильных полотен, физико-химическом или механическом воздействии и оценке результатов воздействия по изменению первоначальной окраски образцов текстильных полотен с помощью шкал серых эталонов, при этом на основе электронного оптического сканирования шкалы серых эталонов формируют электронную базу их контрастности, получают отсканированное компьютерное изображение в трехцветной палитре (R - красный, G - зеленый, В - синий) образцов исследуемой ткани до и после воздействия физико-химическими факторами, автоматически выявляют и исключают из рассмотрения изображения посторонних объектов, далее определяют разницу между интенсивностью окраски образцов исследуемой ткани до воздействия и интенсивностью окраски исследуемых образцов ткани после воздействия физико-химическим факторами и оценивают изменение окраски по осветлению цвета и по изменению чистоты цвета первоначальной окраски.

Существенным недостатком описанного аналога является использование значений цветовых каналов, усредненных по всей площади цифрового изображения, что не позволяет идентифицировать локальные изменения, связанные с нарушением первоначальной структуры (появлением ворса, пиллей и др.) и геометрических параметров (сдвигом, утонением нитей и др.) образца.

В качестве прототипа принят способ определения сминаемости текстильных полотен [Пат. 2495416 С2, Российская Федерация: МПК6 G01N 33/36. Способ определения сминаемости текстильных полотен / Чагина Л.Л., Смирнова Н.А., Титов C.H.; заявитель и патентообладатель: Государственное образовательное учреждение высшего профессионального образования «Костромской государственный технологический университет» (КГТУ). - №2011116809/15; заявл. 27.04.2011; опубл. 10.10.2013, Бюл. №28. - 10 с.: ил.]. Сущность способа заключается в приготовлении образца полотна, получении цифрового изображения несмятого образца, формировании в образце неориентированных складок путем последовательного нагружения, разгрузки и отдыха, получении цифрового изображения смятого образца, передаче изображений на экран ЭВМ, обработке цифровых изображений путем выделения областей интегральной яркости и сопоставления интенсивности распределения яркости участков изображения по этим областям. О степени сминаемости судят по величине относительного отклонения интегральной яркости изображений смятого и несмятого образцов.

Принципиальным недостатком способа-прототипа является то, что в качестве основного информационного признака используется распределение (гистограмма) яркости участков изображения, которое отражает только количество (долю) пикселей различной интенсивности. Этот признак приемлем для выявления и оценки значительных отклонений яркости изображения образца вследствие образования макронеровностей в процессе смятия, но недостаточно достоверен для оценки местных и распространенных микроповреждений полотен, которыми сопровождается множество известных физико-механических воздействий, таких как истирание по плоскости, сдвиг и прокалывание нитей, многократное нагружение мелкодисперсным гранулированным материалом, воздействие ультрафиолетовым излучением и др.

Техническим результатом заявляемого изобретения является расширение функциональных возможностей, а также повышение информативности и объективности количественной оценки разнообразных изменений внешнего вида геотекстильных полотен, в т.ч. размеров, окраски, взаимного положения их структурных элементов в соответствии с областью применения и функциями соответствующих полотен.

Указанный технический результат достигается тем, что в способе автоматизированного определения показателей повреждаемости геотекстильных полотен в процессе эксплуатационных испытаний, заключающемся в приготовлении образца полотна, получении цифрового растрового изображения поверхности исходного образца, физико-механическом воздействии на образец, получении цифрового растрового изображения поверхности образца после соответствующего физико-механического воздействия, измерении яркости пикселей изображения исходного образца и изображения образца, подвергнутого физико-механическому воздействию, с последующим их сопоставлением, согласно изобретению, формируют двумерные матрицы значений яркости пикселей изображения исходного образца и изображения образца после физико-механического воздействия, в каждой двумерной матрице выделяют равноудаленные горизонтальные или вертикальные прямоугольные фрагменты, по каждому из них строят профиль яркости в виде одномерного сигнала путем сбора значений яркости пикселей по столбцам или строкам прямоугольных фрагментов, после чего определяют массив амплитудно-частотных характеристик, затем сравнивают массивы исходного образца и образца, подвергнутого физико-механическому воздействию, накапливают абсолютные отклонения их элементов и получают первую количественную оценку изменения структуры поверхности образца полотна в результате физико-механического воздействия; аналогичным образом последовательно определяют количественные оценки изменения структуры поверхности образца на последующих этапах испытательного цикла физико-механического воздействия и к построенной кинетической характеристике полученных количественных оценок проводят две касательные линии в первой и в последней точках, измеряют угол наклона между касательными линиями, по величине которого судят о необходимости продолжения или прекращения испытательного цикла: если угол наклона между касательными линиями не превышает установленной пороговой величины, то испытательный цикл с соответствующими измерительными операциями продолжают; если угол наклона между касательными линиями превышает установленную пороговую величину, то автоматически фиксируют момент разрушения образца и испытательный цикл прекращают, после чего оценивают числовые характеристики, отражающие степень повреждения структуры геотекстильного полотна: фактическое количество единичных физико-механических воздействий до наступления заметных изменений структуры полотна; общее относительное изменение структуры полотна в результате выполненного цикла физико-механического воздействия; удельное изменение структуры, приходящееся на единичное физико-механическое воздействие.

Технический результат, заключающийся в расширении функциональных возможностей, а также повышении информативности и объективности количественной оценки разнообразных изменений внешнего вида геотекстильных полотен, достигается за счет применения дополнительных информативных признаков двух типов, а именно профиля яркости и массива его амплитудно-частотных характеристик. Профиль яркости представляет собой одномерный массив значений яркости, накопленных по столбцам или строкам прямоугольных фрагментов, выделенных в двумерных матрицах (изображениях), он отображает устойчивое распределение светлых и темных участков по ширине или высоте изображения, что, в свою очередь, позволяет идентифицировать на полотне местоположение нитей и промежутков между нитями. Массив амплитудно-частотных характеристик профиля яркости представляет собой массив точек в системе координат «длина волны - амплитуда волны» и компактно отображает весь спектр гармонических колебаний, присущих соответствующему профилю яркости. При этом фактическое изменение структуры полотна (сдвиг нитей, появление застила в виде ворса или инородных объектов в виде пиллей) вызывает изменение первоначального спектра гармонических колебаний (снижение или увеличение амплитуды единичных или групп гармоник). В свою очередь, на основе сравнения массивов амплитудно-частотных характеристик профилей яркости определяется количественная оценка степени повреждения структуры полотна на текущем этапе испытания, численно равная сумме абсолютных отклонений элементов массивов амплитудно-частотных характеристик исходного образца и образца, подверженного физико-механическому воздействию. При этом автоматическая фиксация момента разрушения полотна обеспечивается использованием четкого критерия, а именно достижением заданного угла наклона между касательными линиями, проведенными к первой и к последней точкам кинетической характеристики, построенной от начала испытательного цикла до текущего момента.

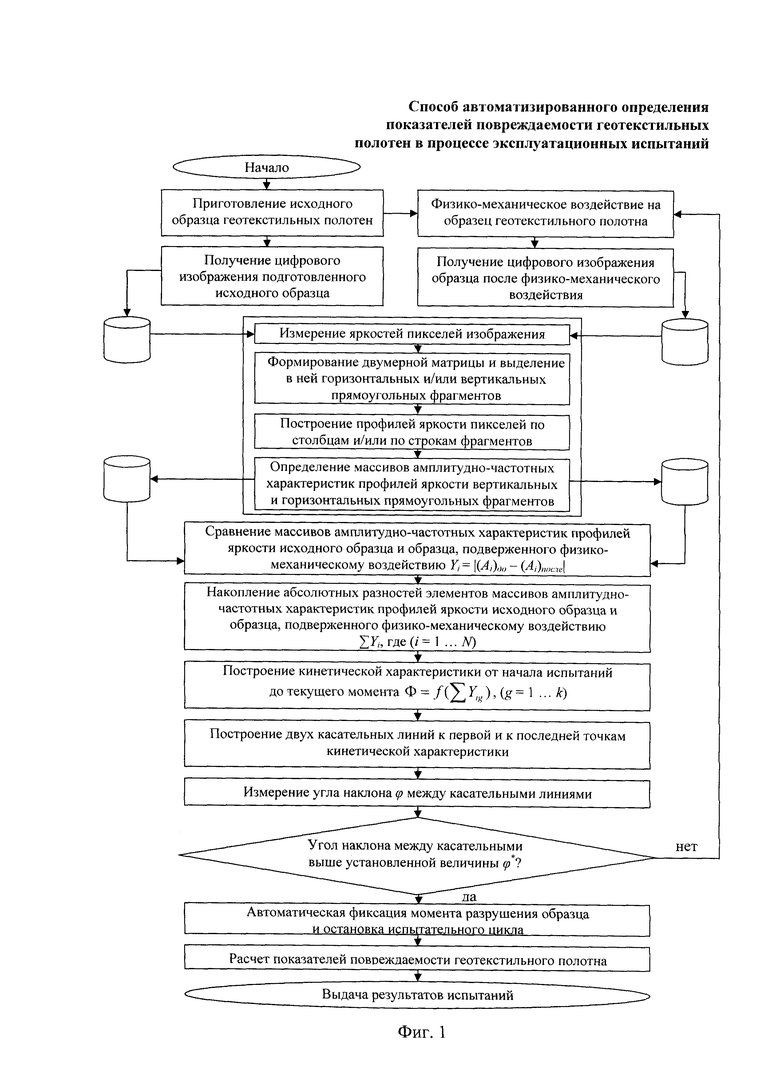

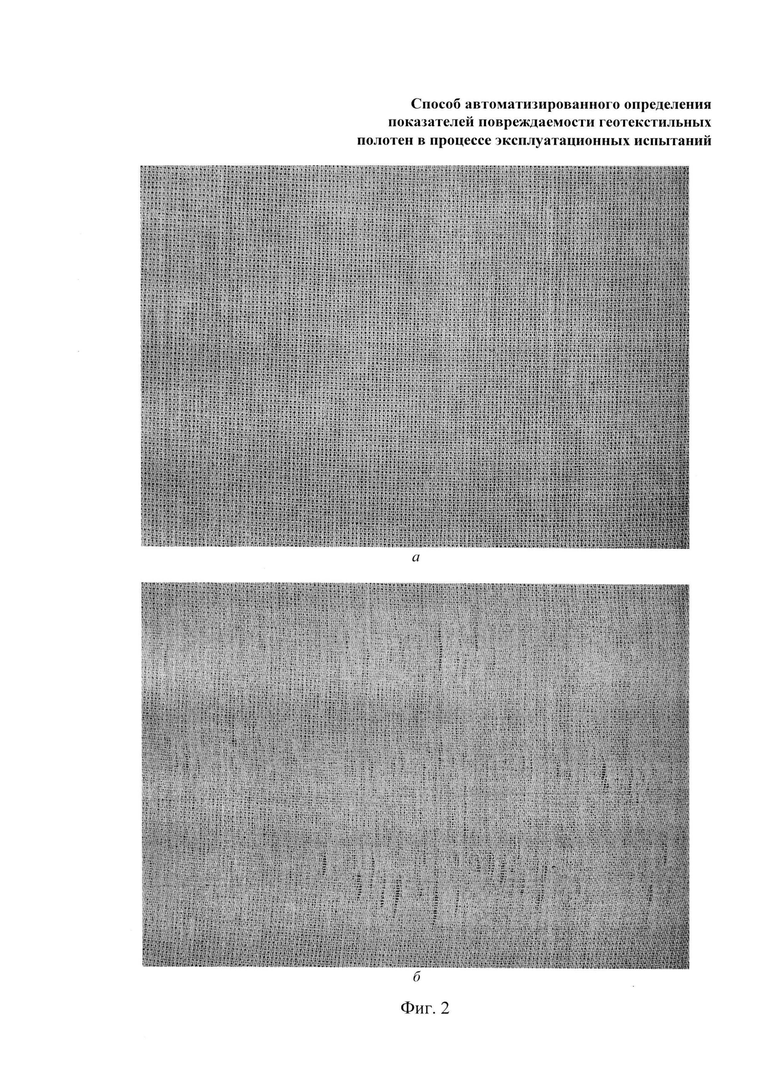

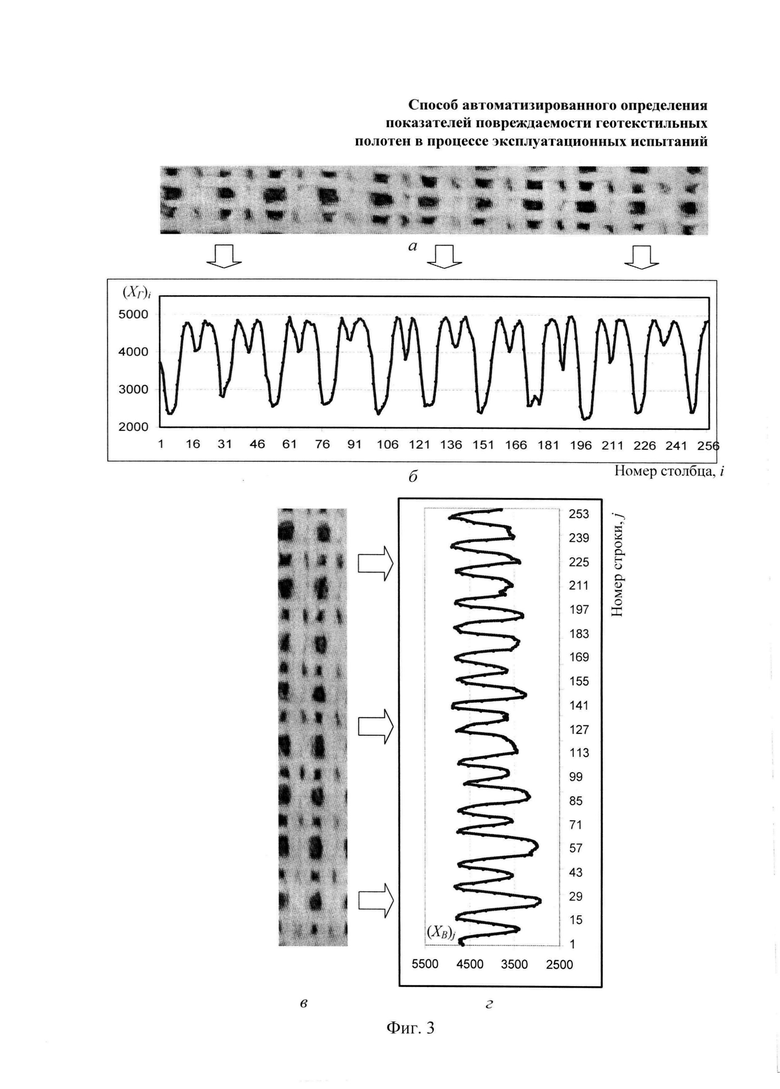

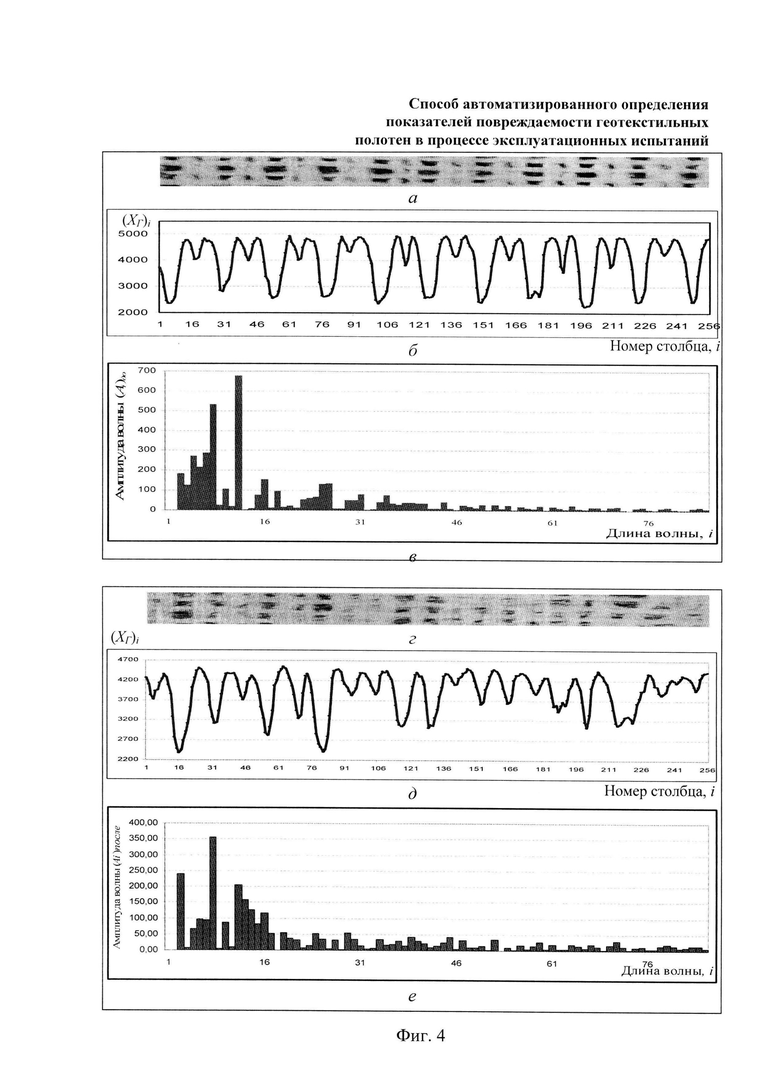

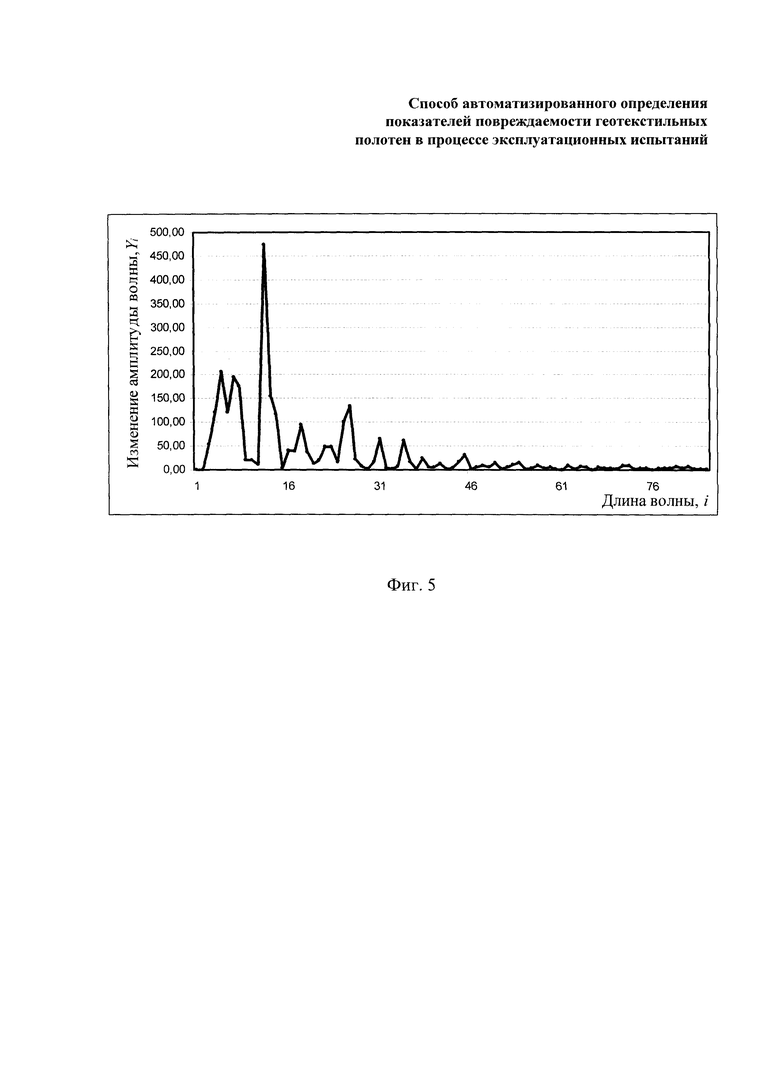

Изобретение поясняется чертежами, где на фиг. 1 приведена последовательность операций осуществления способа автоматизированного определения показателей повреждаемости геотекстильных полотен в процессе эксплуатационных испытаний; на фиг. 2 - характерные изображения поверхности образца геотекстильного полотна до а) и после б) истирающего воздействия; на фиг. 3 - горизонтальный а) и вертикальный в) прямоугольные фрагменты цифрового растрового изображения тканого полотна и соответствующие профили яркости, построенные путем сбора значений яркости пикселей по столбцам и строкам (б и г); на фиг. 4 - горизонтальные прямоугольные фрагменты цифровых изображений полотна, полученных до а) и после г) физико-механического воздействия на образец, соответствующие профили яркости (б и д) и массивы амплитудно-частотных характеристик (в и е); на фиг. 5 - результирующая диаграмма абсолютных разностей между элементами массивов амплитудно-частотных характеристик, сформированных до и после определенного физико-механического воздействия; на фиг. 6 - кинетическая характеристика полученных количественных оценок изменения структуры поверхности образца на различных этапах испытательного цикла с построенными касательными линиями.

Пример осуществления способа

Способ автоматизированного определения показателей повреждаемости геотекстильных полотен в процессе эксплуатационных испытаний основывается на анализе цифровых изображений полотен, которые способны передать полную картину внешних признаков данных плоских объектов в широком диапазоне разрешающей способности. Важным условием в реализации способа является возможность получения изображений в стабильных условиях (освещенность, линейное расстояние и угловое положение оптической матрицы относительно объекта). В этой связи способ реализуют с помощью проекционного устройства для оперативного получения изображений поверхности текстильных материалов [Пат. 2494428 С2, Российская Федерация МПК6 G03B 15/00. Проекционное устройство для оперативного получения изображений поверхности текстильных материалов / Шаломин О.А., Матрохин А.Ю., Гусев Б.Н., Коробов Н.А., Рыбакова Д.А.; заявитель и патентообладатель: Общество с ограниченной ответственностью «Центр проектирования и управления качеством». - №2011149568/28, заявл. 07.12.2011., опубл. 27.09.2013].

Способ предусматривает (фиг. 1) подготовку (выкраивание, выдерживание, заправку в прибор) исходного образца геотекстильного полотна в соответствии с выбранной методикой эксплуатационных испытаний с последующим получением и сохранением цифрового растрового изображения поверхности (фиг. 2, а) участка подготовленного образца, далее образец подвергают поэтапному физико-механическому воздействию согласно выбранной методике. После каждого k-го этапа физико-механического воздействия получают цифровое растровое изображение (фиг. 2, б) того же участка образца, по которому получено исходное изображение. Последующие измерительные операции выполняют параллельно над изображениями исходного образца и образца, подвергнутого воздействию k-го этапа испытательного цикла. В частности, в центральной части изображения, где наблюдаются наименьшие оптические искажения, выделяют область, например квадратную, размер которой (N*N пикселей) пропорционален действительному размеру образца не менее 5*5 см, измеряют в ней яркости пикселей xij и формируют двумерную матрицу значений яркости. Для выполнения дальнейших преобразований во всю ширину матрицы выделяют три равноудаленных друг от друга горизонтальных прямоугольных фрагмента высотой в n строк. Аналогично во всю высоту матрицы выделяют три равноудаленных друг от друга вертикальных прямоугольных фрагмента шириной в n столбцов. В результате сбора значений яркости по столбцам горизонтальных (фиг. 3, а) и строкам вертикальных (фиг. 3, в) прямоугольных фрагментов определяют элементы соответствующих профилей яркости и строят их (фиг. 3, б и г) в виде одномерных сигналов

где i* - номер нижней строки горизонтального прямоугольного фрагмента двумерной матрицы яркости;

j* - номер левого столбца вертикального прямоугольного фрагмента двумерной матрицы яркости;

j(i) - номера элементов профиля яркости, соответствующие номерам столбцов (строк) горизонтального (вертикального) прямоугольного фрагмента соответственно.

Длина (число элементов) каждого профиля яркости постоянна и равна N в соответствии с размерами выделенной области изображения, поэтому на фиг. 3 и фиг. 4 нумерация строк и столбцов унифицирована за счет использования единой переменной i.

Следующая операция по определению массива амплитудно-частотных характеристик каждого профиля яркости требует формирования N вспомогательных числовых массивов, число элементов в которых также равно N. Произвольный j-й элемент i-го вспомогательного числового массива определяется функцией

где i - порядковый номер вспомогательного числового массива (i=1, 2, …, N);

j - порядковый номер элемента вспомогательного числового массива (j=1, 2, …, N).

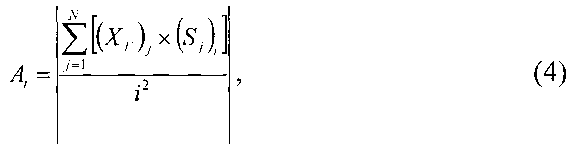

Элементы массива амплитудно-частотных характеристик для соответствующего профиля яркости, построенного, например, для горизонтального фрагмента двумерной матрицы, определяют согласно выражению

где i - порядковый номер элемента массива амплитудно-частотных характеристик (i=1, 2, …, N).

Таким образом, определяют все N элементов массива амплитудно-частотных характеристик для каждого профиля яркости. Массив амплитудно-частотных характеристик профиля яркости можно представить в виде последовательности точек в системе координат «длина волны - амплитуда», которая компактно отображает весь спектр (смесь) гармонических колебаний, присущих соответствующему профилю яркости. Ордината Ai (фиг. 4, в, г) показывает интегральную амплитуду в профиле яркости для отдельного гармонического волнового компонента, имеющего длину волны, численно равную i. Например, первая точка массива амплитудно-частотных характеристик - А1 показывает интегральную амплитуду волны с периодом в один пиксель (на фиг. 4, в и г А1 равна нулю), вторая точка массива амплитудно-частотных характеристик - А2 показывает интегральную амплитуду волны с периодом в два пикселя (на фиг. 4, в и г А2 равна нулю) и т.д. Этот информационный признак можно однозначно интерпретировать с точки зрения размеров и упорядоченности расположения элементов. Например, регулярная структура полотна в виде чередующихся с определенным шагом нитей проявляется в виде резко выделяющегося высокого значения того элемента массива амплитудно-частотных характеристик, порядковый номер которого i эквивалентен шагу между нитями. Другие элементы массива амплитудно-частотных характеристик могут характеризовать более мелкие объекты (диаметры волокон, из которых состоят нити, диаметры самих нитей), а также более крупные объекты (раппорт переплетения, раппорт набивного или ткацкого рисунка и др.). Таким образом, массив амплитудно-частотных характеристик является комплексным «отражением» текущей структуры полотна (в пределах исследуемого образца). В свою очередь изменение структуры полотна под действием каких-либо факторов, приводящих к повышению ворсистости, утонению или разрушению нитей, изменению конфигурации расположения нитей, потере рисунка и др. приводит к существенному изменению массива амплитудно-частотных характеристик, что подтверждено на фиг. 4.

Изменение амплитудно-частотных характеристик в процессе физико-механического воздействия проявляется во всех элементах массива, поэтому сравнивают между собой каждый элемент соответствующих массивов. Уместной первичной числовой оценкой произошедшего изменения выбрана абсолютная разность между элементами массивов амплитудно-частотных характеристик профилей яркости, сформированных до и после определенного физико-механического воздействия

где (Ai)до - i-й элемент массива амплитудно-частотных характеристик профиля яркости, построенного до начала физико-механического воздействия на образец, (i=1, 2, …, N);

(Ai)после - i-й элемент массива амплитудно-частотных характеристик профиля яркости, построенного после определенного физико-механического воздействия на образец, (i=1, 2, …, N).

Визуальное представление степени изменений и их распределения по величине объектов дает результирующая диаграмма абсолютных разностей между элементами массивов амплитудно-частотных характеристик, сформированных до и после определенного физико-механического воздействия (фиг. 5).

Информативную числовую оценку произошедшего изменения структуры полотна на конкретном фрагменте можно получить путем накопления абсолютных разностей между элементами массивов амплитудно-частотных характеристик профилей яркости исходного образца и образца, подверженного физико-механическому воздействию

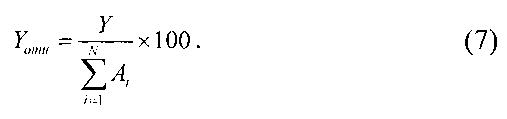

с последующим преобразованием абсолютной величины Y в относительную величину по выражению

Результирующую количественную оценку произошедшего изменения структуры для всей поверхности образца на k-м этапе физико-механического воздействия получают путем усреднения значений Y по всем горизонтальным и вертикальным прямоугольным фрагментам.

Последующие операции способа необходимы для идентификации заметных изменений структуры (или момента разрушения) полотна и автоматической фиксации этого момента.

После каждого k-го этапа физико-механического воздействия получают очередную количественную оценку изменения структуры образца и достраивают новую точку кинетической характеристики, имеющейся до k-го этапа. Кинетическая характеристика (фиг. 6) представляет собой временную последовательность количественных оценок изменения структуры образца на различных этапах испытательного цикла. Первая точка в этой последовательности соответствует начальному изменению структуры полотна после первого этапа воздействия. Ординаты последующих точек соответствуют величинам Yотн, определенным на каждом этапе физико-механического воздействия, начиная со второго по текущий k-й.

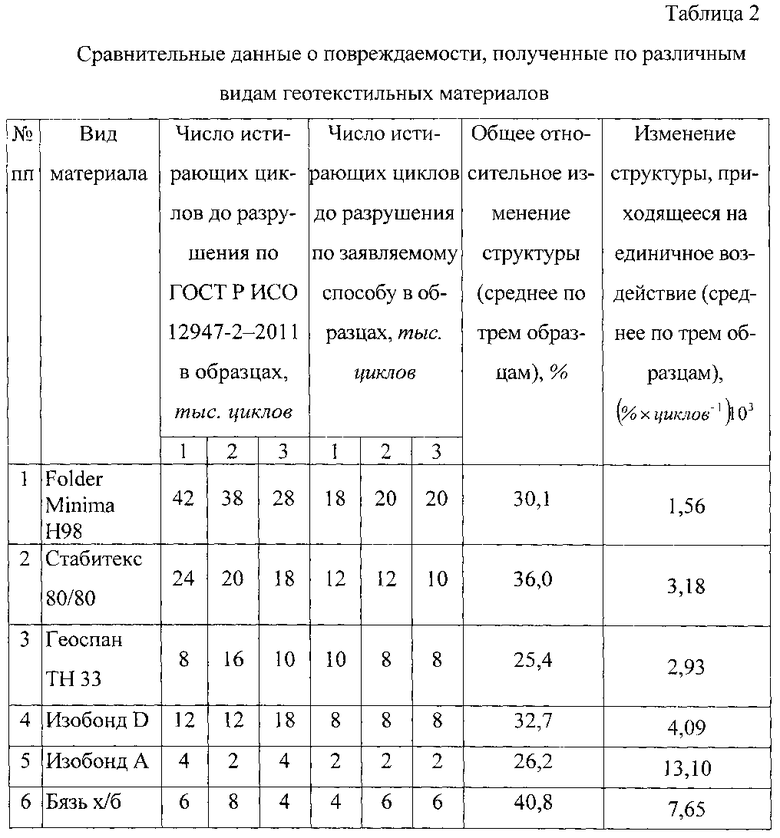

Для оценки критичности изменений структуры полотна к кинетической характеристике строят две касательные линии, а именно к первой и к последней точке, измеряют угол наклона φ между касательными линиями, как показано на фиг. 6. По величине угла судят о необходимости прекращения или продолжения испытательного цикла. Если угол наклона между касательными линиями не превышает установленной пороговой величины φ*, то изменения структуры идентифицируют как несущественные и испытательный цикл физико-механического воздействия на образец продолжают на следующем этапе с соответствующими измерительными операциями. Значение φ* жестко устанавливается для соответствующего вида физико-механического воздействия и типа испытываемого геотекстильного материала. Возможный диапазон φ* для соответствующих условий может варьироваться в пределах от 15 до 35°. Если угол наклона φ между касательными линиями превышает установленную пороговую величину φ*, то изменения структуры идентифицируют как существенные, при этом автоматически фиксируют момент разрушения образца, испытательный цикл физико-механического воздействия на образец прекращают и оценивают числовые характеристики, отражающие степень повреждения структуры геотекстильного полотна (см. таблицу 2).

Как видно из таблицы 2, результаты автоматизированного определения показателей повреждаемости более стабильны, а дополнительные числовые оценки изменения структуры, как общее относительное изменение структуры, так и изменение структуры, приходящееся на единичное воздействие, несут важную информацию о восприимчивости материалов к соответствующему физико-механическому воздействию.

Изобретение относится к материаловедению производств текстильной и легкой промышленности, а также к строительной отрасли. Способ заключается в приготовлении образца, получении изображения его поверхности, физико-механическом воздействии на образец, получении изображения его поверхности после воздействия, измерении яркости пикселей изображений образцов до и после воздействия, и последующем их сопоставлении, при этом формируют двумерные матрицы значений яркости пикселей изображений образцов до и после воздействия, в каждой матрице выделяют прямоугольные фрагменты, по каждому из них строят профиль яркости в виде одномерного сигнала путем сбора значений яркости пикселей по столбцам или строкам прямоугольных фрагментов, после чего определяют массив его амплитудно-частотных характеристик, затем сравнивают массивы до и после воздействия, накапливают абсолютные отклонения их элементов и получают первую количественную оценку изменения образца, аналогичным образом последовательно определяют количественные оценки на последующих этапах физико-механического воздействия и к построенной кинетической характеристике полученных оценок проводят две касательные в первой и в последней точках, измеряют угол наклона между касательными, и по его величине судят о продолжении или прекращении испытательного цикла: если угол превышает пороговую величину, то автоматически фиксируют момент разрушения образца и прекращают испытания, после чего оценивают показатели, отражающие степень повреждения полотна. Достигается расширение функциональных возможностей, а также повышение информативности и объективности количественной оценки изменений внешнего вида геотекстильных полотен. 2 табл., 6 ил.

Способ автоматизированного определения показателей повреждаемости геотекстильных полотен в процессе эксплуатационных испытаний, заключающийся в приготовлении образца полотна, получении цифрового растрового изображения поверхности исходного образца, физико-механическом воздействии на образец, получении цифрового растрового изображения поверхности образца после соответствующего физико-механического воздействия, измерении яркости пикселей изображения исходного образца и изображения образца, подвергнутого физико-механическому воздействию, с последующим их сопоставлением, отличающийся тем, что формируют двумерные матрицы значений яркости пикселей изображения исходного образца и изображения образца после физико-механического воздействия, в каждой двумерной матрице выделяют равноудаленные горизонтальные или вертикальные прямоугольные фрагменты, по каждому из них строят профиль яркости в виде одномерного сигнала путем сбора значений яркости пикселей по столбцам или строкам прямоугольных фрагментов, после чего определяют массив амплитудно-частотных характеристик, затем сравнивают массивы исходного образца и образца, подвергнутого физико-механическому воздействию, накапливают абсолютные отклонения их элементов и получают первую количественную оценку изменения структуры поверхности образца полотна в результате физико-механического воздействия; аналогичным образом последовательно определяют количественные оценки изменения структуры поверхности образца на последующих этапах испытательного цикла физико-механического воздействия и к построенной кинетической характеристике полученных количественных оценок проводят две касательные линии в первой и в последней точках, измеряют угол наклона между касательными линиями, по величине которого судят о необходимости продолжения или прекращения испытательного цикла: если угол наклона между касательными линиями не превышает установленной пороговой величины, то испытательный цикл с соответствующими измерительными операциями продолжают; если угол наклона между касательными линиями превышает установленную пороговую величину, то автоматически фиксируют момент разрушения образца и испытательный цикл прекращают, после чего оценивают числовые характеристики, отражающие степень повреждения структуры геотекстильного полотна: фактическое количество единичных физико-механических воздействий до наступления заметных изменений структуры полотна; общее относительное изменение структуры полотна в результате выполненного цикла физико-механического воздействия; удельное изменение структуры, приходящееся на единичное физико-механическое воздействие.

| СПОСОБ ОПРЕДЕЛЕНИЯ СМИНАЕМОСТИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 2011 |

|

RU2495416C2 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ПОВРЕЖДАЕМОСТИ НИТЕЙ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ПРИ ШИТЬЕ | 2013 |

|

RU2516894C1 |

| Способ определения механической повреждаемости текстильных волокон в полуфабрикатах прядения | 1980 |

|

SU881612A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОВРЕЖДЕНИЯ ХЛОПКОВЫХ ВОЛОКОН | 1991 |

|

RU2023264C1 |

| Способ оценки степени повреждения хлопковых волокон | 1982 |

|

SU1121616A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМИНАЕМОСТИ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2189588C1 |

| US 3979951 А, 14.09.1976. | |||

Авторы

Даты

2016-08-10—Публикация

2015-03-04—Подача