Изобретение относится к текстильной промышленности и может быть использовано при бесконтактном анализе структуры ткани при исследовании заполнения и пористости (в лабораториях испытаний ткани).

Известен способ определения показателей заполнения и пористости ткани, в котором показатели рассчитываются на основе полученных результатов подсчета и взвешивания основных и уточных нитей [1].

Основными недостатками способа являются разрушение пробы и высокая методическая погрешность измерения вследствие принятия ряда допущений при анализе структуры ткани: нити основы и утка представляются в виде цилиндров, диаметры сечений которых постоянны; сквозные поры представляются в виде прямоугольников, равных друг другу по всей поверхности ткани. Таким образом, не учитываются неравномерность по толщине и ворсистость нитей.

Наиболее близким способом к предлагаемому является способ распознавания компьютерного изображения текстильных изделий [2], используемый при бесконтактном анализе структуры ткани, заключающийся в том, что воспринимают оперативно-графическую информацию о фрагменте изделия, накапливают информацию, обрабатывают ее, получают компьютерную модель, учитывающую оперативно-графическую информацию.

Недостатками способа являются отсутствие алгоритма вычисления структурных показателей, существенная методическая погрешность анализа структуры текстильных изделий, длительность процесса. Возникновение методической погрешности обусловлено идеализацией построения компьютерной модели ткани, а именно принятие пор между нитями в виде параллелограммов. Длительность процесса распознавания изображения связана с применением метода перебора всех возможных вариантов расположения пор, а время обработки увеличивается пропорционально при увеличении разрешающей способности сканирующего устройства.

Технический результат, на который направлено данное изобретение, состоит в расширении функциональных возможностей путем способности определения структурных показателей тканых полотен, а также в повышении точности измерения.

Указанный технический результат достигается тем, что в способе определения показателей заполнения и пористости тканых полотен по компьютерному изображению, заключающемся в получении графической информации пробы ткани, разделении ее на части и измерении яркости света в каждой части, согласно изобретению, строят профили яркости вдоль основных и вдоль уточных нитей, по максимуму профиля яркости судят о наличии нити в ткани, а по минимуму судят о наличии поры в ткани, после чего суммируют значения яркостей, превышающих средние значения профилей, что соответствует яркости ткани с теоретической плотностью, а показатели заполнения и пористости вычисляют через соотношение средней яркости пробы ткани и яркости ткани с теоретической плотностью.

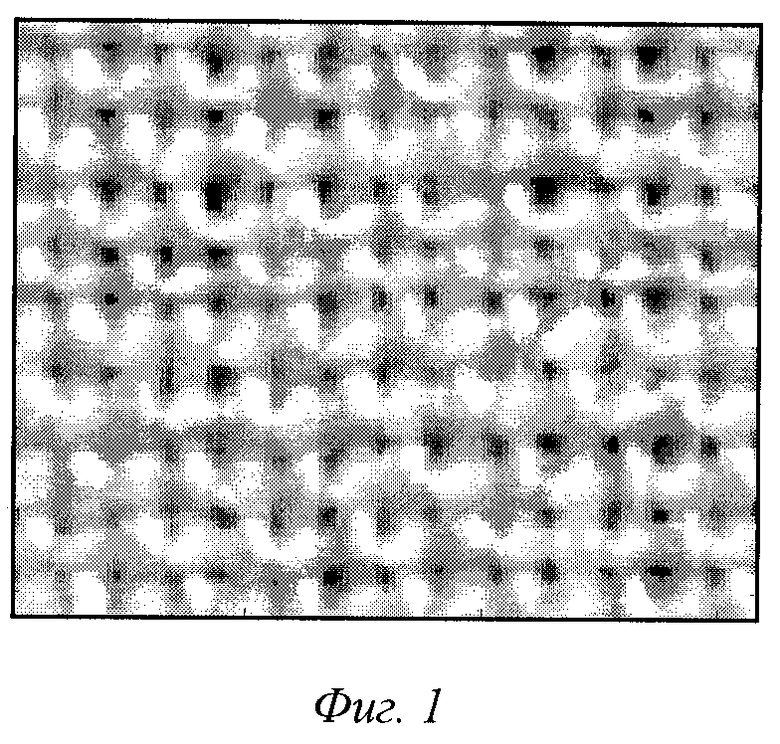

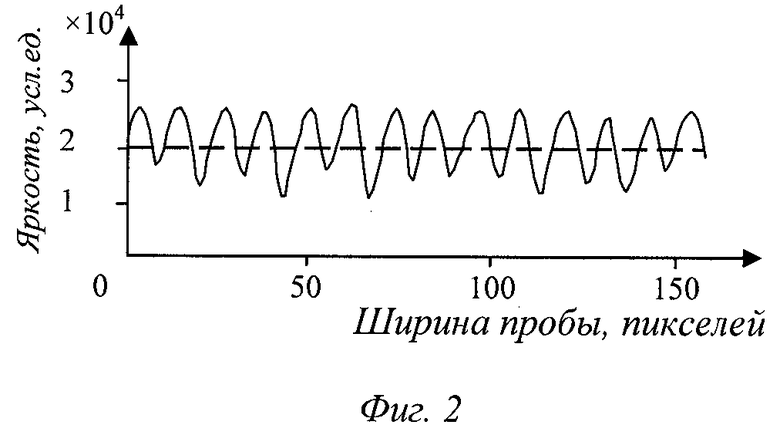

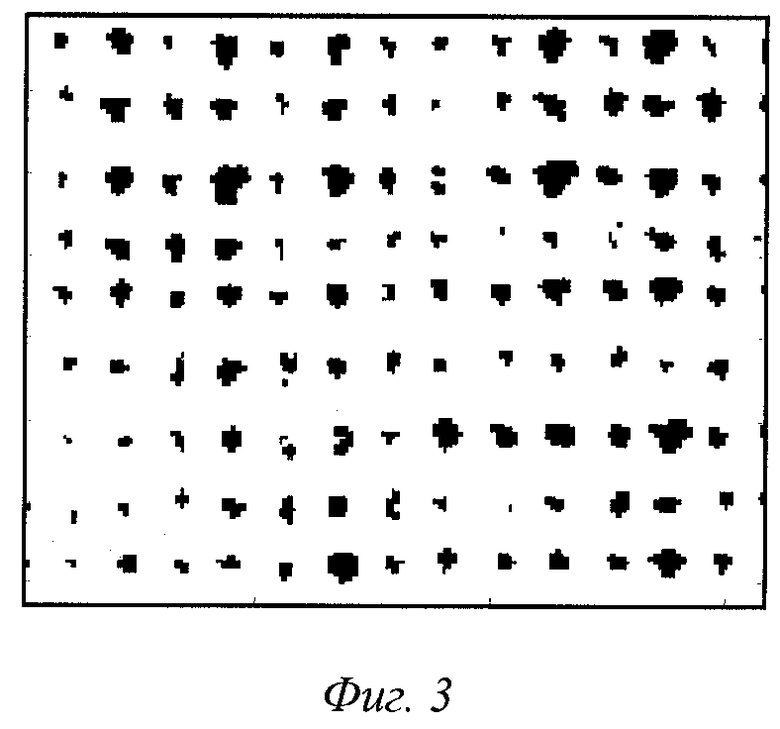

На фиг.1 показана исходная проба ткани. На фиг.2 показан построенный профиль яркости вдоль основных нитей. На фиг.3 показано графическое расположение пор в ткани, построенное на основании рассчитанных показателей заполнения и пористости.

Пример конкретного осуществления способа.

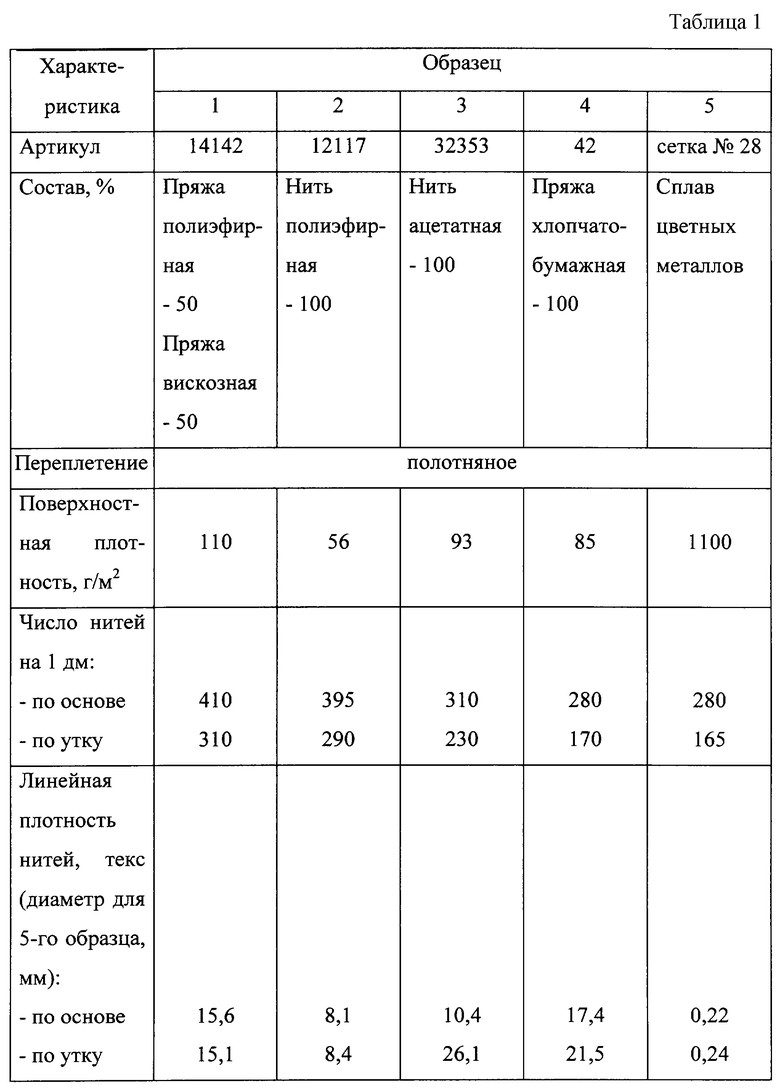

В качестве исследуемых материалов были выбраны следующие тканые полотна, характеристика которых приведена в табл.1.

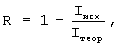

Пробу тканого полотна размером 5×5 см сканируют для получения графической информации. Размещают пробу таким образом, чтобы процесс сканирования происходил вдоль основных нитей. Разрешающая способность сканера 1200 пикселей на дюйм, режим отраженного или проходящего света зависит от цвета исследуемой ткани (для светлых тканей - отраженный, для темных тканей - проходящий). Полученное графическое изображение пробы поворачивают на дисплее на определенный угол (1-2 градуса), чтобы нити основы пробы совпадали со столбцами дисплея. Операция необходима для устранения погрешности, вызванной неточным расположением пробы в сканирующем устройстве. Затем цветное изображение пробы переводят в оттенки серого цвета (фиг.1). Изображение пробы ткани разделяют на части (равные одному пикселю), каждая из которых обладает определенной яркостью в интервале от 0 (соответствует черному цвету) до 255 (соответствует белому цвету), измеряют яркость в каждой части и формируют матрицу значений яркости. Столбцы матрицы соответствуют направлению основы, строки - направлению утка в ткани. Строят профили яркости вдоль основных нитей (фиг.2) и вдоль уточных нитей (выглядит аналогично) путем суммирования значений яркости матрицы исходного изображения по столбцам и строкам соответственно. По максимуму профиля яркости судят о наличии нити в ткани, а по минимуму судят о наличии поры в ткани. Затем отсекают значения, соответствующие порам на пробе, и оставляют значения, соответствующие нитям на пробе. Для этого вычисляют средние значения профилей яркости вдоль основы и вдоль утка, выделяют значения профилей, превышающие средние значения, и их суммируют - (Imeop), что соответствует яркости ткани с теоретической плотностью (т.е. целиком состоящей из нитей). Вычисляют среднее значение исходной матрицы (Iucx), что соответствует средней яркости исследуемой пробы ткани. Показатели заполнения (Е) и пористости ® вычисляют через отношение средней яркости пробы ткани и яркости ткани с теоретической плотностью:

где Iucx - средняя яркость пробы ткани,

Iтeop - яркость ткани с теоретической плотностью.

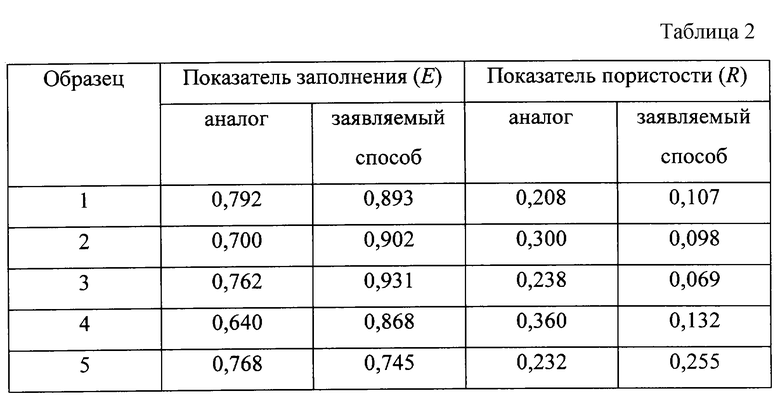

Результаты проведенных испытаний представлены в табл.2.

Сопоставление показателей проводилось по отношению к аналогу, т.к. по прототипу численное значение показателей заполнения и пористости определить невозможно вследствие отсутствия алгоритма вычисления структурных показателей по построенной компьютерной модели ткани. Ориентировочно можно предположить, что они будут на уровне значений аналога, т.к. в обоих случаях представляется идеализированная модель ткани с порами правильной геометрической формы (прямоугольники в аналоге, параллелограммы в прототипе).

Анализ результатов для образцов 1, 2, 3, 4 говорит об увеличении значений показателя заполнения и об уменьшении значений показателя пористости в заявляемом способе по сравнению с аналогом, что объясняется учетом неравномерности по толщине и ворсистости нитей, а следовательно, учетом реальной геометрической формы пор в ткани в заявляемом способе, что и обуславливает повышение точности измерения.

Для пятого образца, представляющего собой металлическую тканую сетку практически идеальной геометрической структуры (металлические нити основы и утка - цилиндры, диаметры сечений которых постоянны; сквозные поры - прямоугольники), значения показателей заполнения и пористости приблизительно равны (отклонение значений заявляемого способа от аналога составляет 0,023), что подтверждает высокую воспроизводимость заявляемого способа.

Для подтверждения повышения точности измерения строят графическое расположение пор в ткани на основании рассчитанных показателей заполнения и пористости (фиг.3). Изображение строят пошагово: наносят точки исходного изображения с одинаковыми значениями яркости, начиная с минимального значения, вычисляют показатель пористости полученного изображения как отношение количества нанесенных точек к общему количеству точек изображения, сравнивают с искомым результатом ®. Если показатель пористости меньше искомого результата, то на изображение наносятся точки со значениями яркости, большими на величину шага (шаг принят равным единице), и повторяют вычисление и сравнение показателей. Процесс построения заканчивают, когда показатель пористости изображения становится равным искомому значению или большим его. Полученное изображение представляет расположение пор в пробе ткани, учитывая неравномерность по толщине и ворсистость нитей. Сопоставление фиг.3 и фиг.1 подтверждает, что в заявляемом способе учитывается реальная геометрическая форма пор, а именно неправильные многоугольники, что доказывает повышение точности измерения.

Таким образом, заявляемый способ позволяет расширить функциональные возможности путем способности определения структурных показателей тканых полотен, а также повысить точность измерения.

Источники информации

1. Кукин Г.Н. и др. Текстильное материаловедение (текстильные полотна и изделия): Учеб. для вузов / Г.Н.Кукин, А.Н.Соловьев, А.И.Кобляков. - 2-е изд., перераб. и доп. - М.: Легпромбытиздат, 1992. - 272 с.: ил.

2. Патент RU 2151393, G 01 N 33/36, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ЗАПОЛНЕНИЯ И ПОРИСТОСТИ ТКАНЫХ ПОЛОТЕН ПО КОМПЬЮТЕРНОМУ ИЗОБРАЖЕНИЮ | 2007 |

|

RU2366946C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ВОРСИСТОСТИ ТКАНЫХ ПОЛОТЕН ПО КОМПЬЮТЕРНОМУ ИЗОБРАЖЕНИЮ | 2004 |

|

RU2256177C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК ПЕТЛЕОБРАЗОВАНИЯ ТРИКОТАЖНОГО ПОЛОТНА ПО КОМПЬЮТЕРНОМУ ИЗОБРАЖЕНИЮ | 2011 |

|

RU2473081C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ПОВРЕЖДАЕМОСТИ ГЕОТЕКСТИЛЬНЫХ ПОЛОТЕН В ПРОЦЕССЕ ЭКСПЛУАТАЦИОННЫХ ИСПЫТАНИЙ | 2015 |

|

RU2593341C1 |

| СПОСОБ КОМПЬЮТЕРНОГО ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ПЛОТНОСТИ ПРОШИВКИ (ЧИСЛА ПЕТЕЛЬ НА ЕДИНИЦУ ПЛОЩАДИ) МАХРОВЫХ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2428527C1 |

| СПОСОБ РАСПОЗНАВАНИЯ КОМПЬЮТЕРНОГО ИЗОБРАЖЕНИЯ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151393C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ВОРСИСТОСТИ ТЕКСТИЛЬНОЙ НИТИ ПО КОМПЬЮТЕРНОМУ ИЗОБРАЖЕНИЮ | 2008 |

|

RU2384658C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРНЫХ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТКАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2164679C2 |

| БЕСКОНТАКТНЫЙ СПОСОБ АНАЛИЗА СТРУКТУРЫ ТКАНИ | 1998 |

|

RU2131605C1 |

| СПОСОБ АНАЛИЗА ГЕОМЕТРИЧЕСКИХ СТРУКТУРНЫХ ПАРАМЕТРОВ ТКАНИ | 2000 |

|

RU2164686C1 |

Способ относится к текстильной промышленности и может быть использован при анализе структуры ткани при исследовании заполнения и пористости. Способ определения показателей заполнения и пористости тканых полотен по компьютерному изображению заключается в получении графической информации пробы ткани, разделении ее на части и измерении яркости света в каждой части. Строят профили яркости вдоль основных и вдоль уточных нитей, по максимуму профиля яркости судят о наличии нити в ткани, а по минимуму судят о наличии поры в ткани, после чего суммируют значения яркостей, превышающих средние значения профилей, что соответствует яркости ткани с теоретической плотностью. Показатели заполнения и пористости вычисляют через соотношение средней яркости пробы ткани и яркости ткани с теоретической плотностью. Способ отличается расширенными функциональными возможностями. 3 ил., 2 табл.

Способ определения показателей заполнения и пористости тканых полотен по компьютерному изображению, заключающийся в получении графической информации пробы ткани, разделении ее на части и измерении яркости света в каждой части, отличающийся тем, что строят профили яркости вдоль основных и вдоль уточных нитей, по максимуму профиля яркости судят о наличии нити в ткани, а по минимуму судят о наличии поры в ткани, после чего суммируют значения яркостей, превышающих средние значения профилей, что соответствует яркости ткани с теоретической плотностью, а показатели заполнения и пористости вычисляют через соотношение средней яркости пробы ткани и яркости ткани с теоретической плотностью.

| СПОСОБ РАСПОЗНАВАНИЯ КОМПЬЮТЕРНОГО ИЗОБРАЖЕНИЯ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151393C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ МАТЕРИАЛОВ | 1993 |

|

RU2035035C1 |

| Устройство для селекции по длительности импульсов телевизионного сигнала | 1984 |

|

SU1238224A1 |

| НЕТКАНЫЙ МАТЕРИАЛ (ВАРИАНТЫ), УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРЕРАСПРЕДЕЛЕННОГО НЕТКАНОГО МАТЕРИАЛА, СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1992 |

|

RU2105092C1 |

Авторы

Даты

2004-03-20—Публикация

2003-02-17—Подача