Изобретение относится к области измерительной техники, а именно к виброметрии, и может быть использовано для измерения ускорения, скорости и амплитуды механических колебаний поверхностей твердых тел в диапазоне звуковых и ультразвуковых частот, в частности для измерения параметров продольных колебаний излучающей поверхности волновода в составе аппаратов, предназначенных для интенсификации технологических процессов и лечения различных заболеваний.

Низкочастотные ультразвуковые воздействия широко используются в промышленности и здравоохранении. При этом ультразвук, генерируемый электроакустическим преобразователем (ультразвуковым, магнитострикционным и др.), подводится к месту применения (месту сварки, резания, лечения и пр.) с помощью волновода - длинного, а иногда и тонкого, прямого или криволинейного стержня постоянного или переменного сечения. Эффективность воздействия зависит от параметров ультразвуковой вибрации рабочей части (наконечника) волновода, таких как его виброускорение, виброскорость, амплитуда перемещений в обрабатываемой среде. В здравоохранении такая схема передачи ультразвукового воздействия применяется, в основном, в аппаратах для ультразвуковой контактной литотрипсии при лечении мочекаменной и желчнокаменной болезней путем фрагментации (разрушения) камней в мочеточнике, почках, желчевыводящих путях. В этих аппаратах используются жесткие или гибкие зонды, один конец которых укреплен на генераторе ультразвуковых колебаний, а другой (наконечник) контактирует с конкрементом и совершает продольные вибрации ультразвуковой частоты (как правило, 20-30 Гц), разрушая таким образом этот конкремент.

При измерении параметров вибрации таких инструментов приходится учитывать следующие особенности:

1) диапазон амплитуд виброперемещений - от долей мкм до 20 мкм;

2) частота колебаний (20-30 кГц) предопределяет высокие значения виброускорений (от 100 до 1000 g);

3) малые размеры колеблющейся поверхности (от 0,5 до 15 мм2) и незначительная соколеблющаяся масса торца зонда.

Для измерения виброперемещений, генерируемых хирургическими ультразвуковыми инструментами, стандарт МЭК [1] рекомендует использовать оптические методы: по «расплыванию» нанесенной на боковую поверхность конца зонда точки в линию (наблюдается под микроскопом) или с помощью лазерного интерферометра. Первый из этих методов не применим при измерениях малых перемещений, так как для измерения линии длиной около 1 мкм недостаточно даже предельного увеличения (x1600) оптических микроскопов. Интерференционный метод требует достаточно сложной аппаратурной реализации, а коммерчески доступные лазерные виброметры очень дороги. К тому же частотный диапазон интерференционных методов ограничен сверху частотой 20 кГц, а динамический диапазон измеряемых виброускорений недостаточен (верхний предел не более 100 g) [2].

Широко используемые в настоящее время методы виброизмерений с помощью вибродатчиков ориентированы, в основном, на частоты вибраций машин и механизмов (до 1000 Гц). Поэтому частотный диапазон виброметров как рабочих средств измерений обычно ограничен сверху частотой 20 кГц [2]. Однако существуют вибродатчики с более широким частотным диапазоном [3]. Учитывая малость амплитуд виброперемещений, но высокие значения виброускорений, присущих указанным выше волноводам (зондам) на частотах 20-30 кГц, для измерения параметров их вибрации целесообразно использовать виброметры с широко распространенными пьезоэлектрическими преобразователями виброускорения (пьезоакселерометрами) [3-5], отличающимися большим динамическим диапазоном, малыми габаритами и весом. Интегрируя измеряемую величину (виброускорение) по частоте, можно определить виброскорость измеряемого объекта, а после второго интегрирования - и амплитуду виброперемещений.

Наиболее близким по технической сущности к предлагаемому техническому решению является устройство для измерения виброускорения, описанное в [5 (рис. 36 и 40)] и принятое за прототип. Это устройство состоит из первичного измерительного преобразователя (акселерометра), согласующего усилителя, регистрирующего устройства (или измерительного прибора). Измерительный преобразователь состоит из двух пьезокерамических элементов в форме шайб, установленных между корпусом (основанием) и инерционной массой, упругоподжатой к паре пьезоэлементов винтом. В основании преобразователя имеется резьбовое отверстие для его установки на измеряемую (вибрирующую) поверхность с помощью шпильки.

Однако способу и устройству для измерения виброускорений, принятому за прототип, присущи следующие недостатки:

1) необходимость жесткого крепления пьезоакселерометра на измеряемом объекте, что в идеале требует наличия на последнем резьбового отверстия под шпильку, а также плоской гладкой поверхности, по площади, совпадающей с посадочной площадью основания акселерометра. Для испытаний волноводов круглого сечения диаметром 0,8-4 мм (типичные зонды аппаратов для контактной литотрипсии) с плоским, выпуклым или вогнутым торцом такое требование невыполнимо;

2) использование других способов крепления акселерометра на испытуемом объекте (посадка на воск, использование магнитной накладки и пр. [5]) практически невозможно из-за малости размеров волновода и применения немагнитного материала (нержавеющая сталь), из которой он обычно сделан;

3) масса акселерометра, укрепляемого на измеряемом объекте, должна быть существенно меньше массы волновода, чтобы не вносить искажения в его виброхарактеристики, свойственные волноводу при работе по прямому назначению. Такое требование не всегда выполнимо.

Техническим эффектом, получаемым от внедрения изобретения, является обеспечение возможности проведения измерений виброускорения наконечника волновода в условиях, когда закрепление на нем вибродатчика не представляется возможным. Данный технический результат достигается за счет того, что вместо пьезоэлектрического вибродатчика, применяемого в прототипе, используют пьезоэлектрический гидрофон, покрытый эластичным полимерным материалом (модуль упругости не более 1 ГПа). При этом акустический контакт между наконечником волновода и пьезоэлементом гидрофона осуществляется не путем жесткого закрепления основания вибродатчика на волноводе (как в прототипе), а прохождением ультразвуковой волны через звукопрозрачное покрытие пьезоэлемента и вдавливанием гидрофона в торец волновода дозированной нагрузкой, определяемой массой гидрофона. Масса гидрофона и упругость полимерного покрытия пьезоэлемента должны быть такими, чтобы обеспечить контакт по всей поверхности торца наконечника волновода. Расчетное значение ε относительного сжатия эластичного покрытия, определяемого как

ε=mгg/(Sв·Ег),

где mг - масса гидрофона;

g - ускорение свободного падения (g=9,8 м/с2);

Sв - площадь торца волновода;

Гидрофон устанавливают на измеряемый объект вертикально и соосно с ним.

В качестве чувствительного элемента в гидрофоне использована сферическая пьезокерамическая оболочка, установленная на эластичной (резиновой) ножке и не соприкасающаяся с какими-либо твердыми (например, металлическими) конструктивными элементами, создающими дополнительные вибрационные помехи. Таким образом, ультразвуковая волна от торца волновода беспрепятственно проходит через звукопрозрачное покрытие пьезоэлемента и оказывает на него локальное вибрационное воздействие. Дополнительным преимуществом этого решения является и то, что ультразвуковые вибрации воздействуют не на жесткое основание датчика (как в прототипе), а на эластичное покрытие пьезоэлемента. В гидрофоне такое покрытие по удельному акустическому импедансу практически совпадает с импедансом воды, а значит и с импедансом рабочей среды для большинства применений (например, медицинских) ультразвуковых волноводов. Поэтому предложенным способом измеряют ультразвуковые вибрации волновода практически в рабочих условиях его применения.

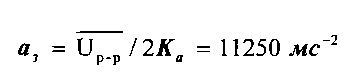

Калибровку гидрофона (определение его чувствительности по напряжению к ускорению, передаваемому на пьезоэлемент при локальном приложении к нему продольных вибраций наконечника волновода) определяют с помощью стандартного (эталонного) вибростенда, в столе которого укреплена (с помощью стандартного резьбового соединения) насадка, идентичная по форме наконечнику волновода. При калибровке гидрофон поджимают к насадке с тем же усилием и в том же месте, что и при измерениях виброускорения на волноводе. На Фиг. 1 показана схема установки гидрофона при измерении вибраций волновода и при калибровке гидрофона на вибростенде.

Технический результат достигается за счет того, что в устройстве для измерения параметров вибрации наконечника ультразвукового волновода, содержащем измерительный преобразователь, преобразующий энергию механических колебаний в электрический сигнал с известным по результатам калибровки коэффициентом преобразования по ускорению, в качестве измерительного преобразователя использован гидрофон с пьезокерамическим элементом в виде сферической оболочки.

Сферическая пьезокерамическая оболочка установлена на эластичной (резиновой) ножке и не соприкасается с какими-либо твердыми (например, металлическими) конструктивными элементами, создающими дополнительные вибрационные помехи.

Пьезоэлемент имеет эластичное полимерное покрытие, упругодеформируемое под весом гидрофона, установленного на наконечнике волновода.

Полимерное покрытие пьезоэлемента имеет удельный акустический импеданс, близкий к импедансу воды.

Может содержать штатив с держателем, обеспечивающим свободное без люфта перемещение гидрофона под собственным весом в вертикальном направлении.

Также может содержать штатив с шарнирным приспособлением для точной установки измеряемого объекта (наконечника волновода) в вертикальное положение.

Для создания идентичных условий при измерении объекта и калибровки гидрофона может иметь специальную насадку, идентичную по форме и материалу наконечнику волновода. Для жесткого закрепления насадки на вибростенде она имеет внешнюю резьбу, соответствующую внутренней резьбе стола используемого вибростенда.

Изобретения поясняются чертежами и фотографиями:

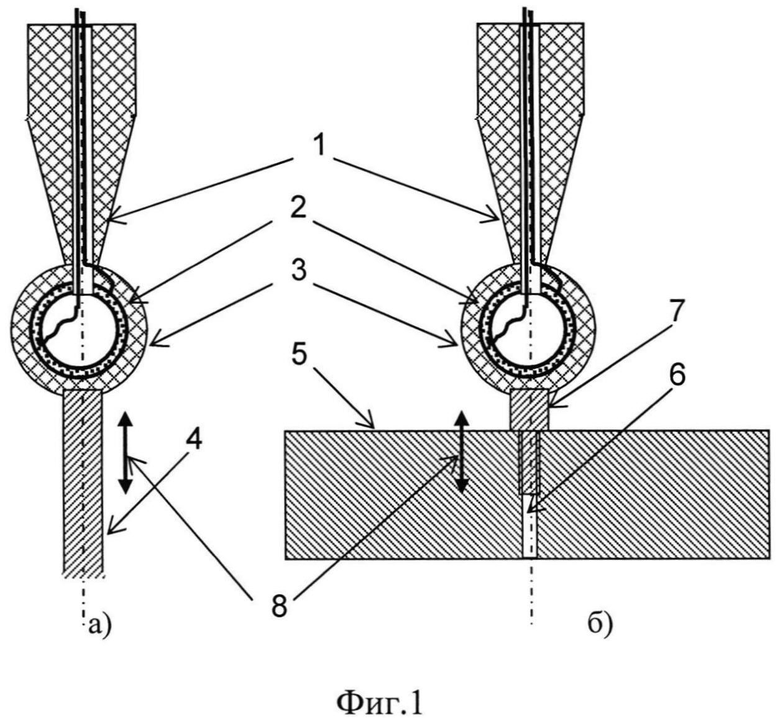

На Фиг. 1 - схема расположения гидрофона при измерении виброускорения волновода (а) и при калибровке гидрофона (б);

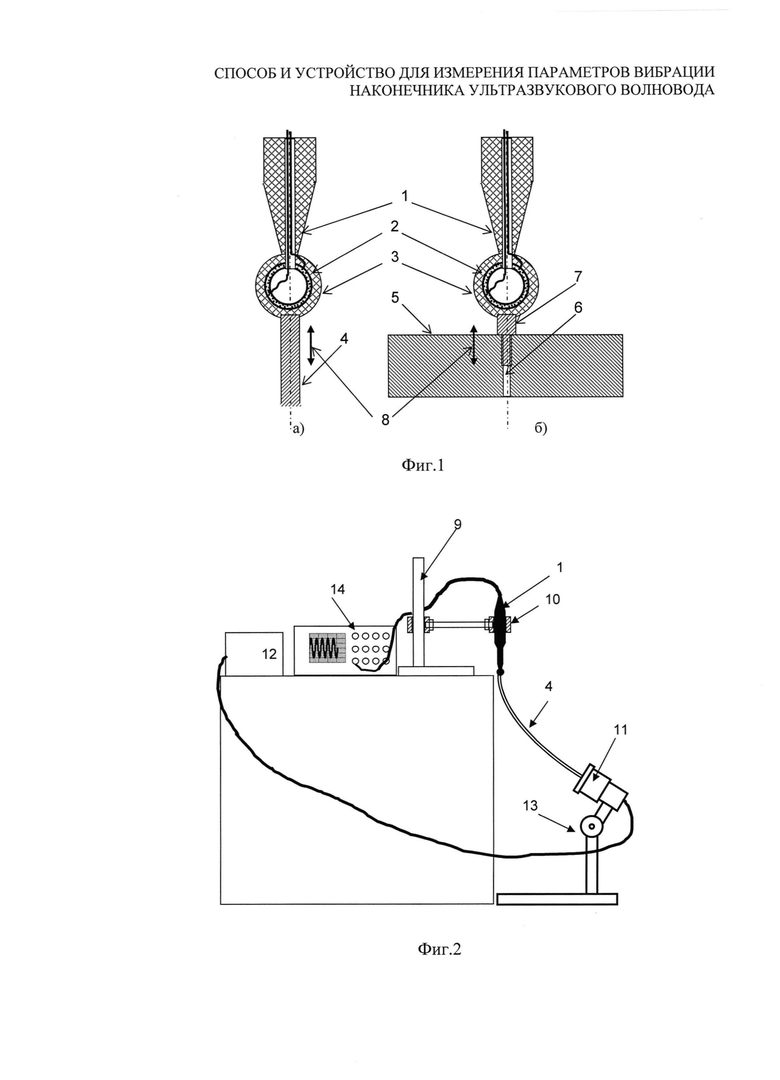

На Фиг. 2 - схема стенда для измерения виброускорений волновода;

На Фиг. 3 - изображение контактного ультразвукового литотриптера;

На Фиг. 4 - изображение размещения гидрофона на торце зонда;

На Фиг. 5 - изображение измерения сигнала на выходе гидрофона с помощью осциллографа.

На Фиг. 1 показана схема расположения гидрофона при измерении виброускорения волновода (а) и при калибровке гидрофона (б), где гидрофон 1 со сферическим пьезоэлементом 2, установленным на эластичной (резиновой) ножке (на схеме не показана), имеет упругое покрытие 3 пьезоэлемента. При выполнении измерений (Фиг. 1а)) гидрофон 1 установлен на рабочую часть (наконечник) волновода 4 вертикально и соосно с ним. При выполнении калибровки (Фиг. 1б)) к столу 5 вибростенда посредством резьбового соединения 6 жестко закреплена специальная насадка 7, по форме и материалу идентичная наконечнику волновода. Направление вибраций 8 изображено на схеме.

Предложенный способ реализован в устройстве, схематично показанном на Фиг. 2. В этой схеме гидрофон 1 со сферическим пьезоэлементом располагается вертикально на штативе 9 в держателе 10 так, что он может свободно перемещаться по вертикали. Пьезоэлемент гидрофона, покрытый эластичным материалом, опирается на торец волновода 4, передающего ультразвуковые вибрации от излучателя 11, возбуждаемого от генератора 12. Ультразвуковой излучатель 11 с волноводом 4 закреплены на штативе с шарниром 13 так, чтобы обеспечить вертикальное (и соосное относительно гидрофона) положение наконечника волновода. Собственный вес гидрофона (масса около 0,3 кг) обеспечивает постоянное усилие сжатия полимерного покрытия пьезоэлемента и стабильность акустического контакта между торцом волновода и пьезоэлементом гидрофона. Сигнал с гидрофона 1 измеряют с помощью цифрового осциллографа 14.

Для преобразования значений напряжения на выходе гидрофона в параметры вибрации на торце волновода гидрофон необходимо откалибровать. Гидрофон, как средство измерения, преобразует акустическое давление, действующее на него в воде, в электрический сигнал, и это давление воспринимается всей сферической оболочкой активного элемента независимо от направления приема акустического сигнала, так как длина акустической волны в воде (6 см на 25 кГц) существенно больше размеров пьезоэлемента (диаметр не более 10 мм). Поэтому калибровку гидрофона для его работы по прямому назначению осуществляют в воде при воздействии на него акустической волны существенно большей длины, чем размеры активного элемента, - и это будет калибровка по акустическому давлению.

В нашем же случае гидрофон работает иным способом: он воспринимает только локальные воздействия от вибрации наконечника волновода на определенном участке активного элемента, и здесь речь идет о воздействии переменной силы только на этот участок. Такое воздействие принято характеризовать ускорением. Чтобы откалибровать гидрофон по виброускорению, его следует установить на аттестованный вибростенд, воздействующий на активный элемент гидрофона тем же самым способом, что и испытуемый волновод. Для калибровки гидрофона на эталонном вибростенде, воспроизводящем заданные значения виброускорения в требуемом диапазоне частот, следует изготовить специальную насадку, точно воспроизводящую форму и материал наконечника волновода. Задняя часть насадки должна иметь резьбу для ее жесткого крепления на столе вибростенда.

Измерения параметров вибрации волновода выполняют следующим образом:

1) устанавливают излучатель 11 с волноводом 4 на штативе с шарниром 13 так, чтобы рабочая часть волновода находилась в строго вертикальном положении;

2) над верхним концом волновода на штативе 9 устанавливают гидрофон 1 в держателе 10 так, чтобы его ось совпадала с осью верхней части волновода, а сам гидрофон мог свободно перемещаться по вертикали в держателе и упираться пьезоэлементом в наконечник волновода;

3) торец волновода смазывают тонким слоем консистентной смазки;

4) выходной разъем кабеля гидрофона подключают ко входу цифрового осциллографа 14;

5) включают генератор 12 возбуждения излучателя с заданной частотой f и мощностью и измеряют по осциллографу 14 среднеквадратическое (эффективное) напряжение Uг-в на выходе гидрофона на заданной частоте гармонических колебаний волновода;

6) с помощью резьбового соединения укрепляют на столе эталонного вибростола насадку 7 (см. Фиг. 1), точно воспроизводящую форму и материал наконечника волновода;

7) с помощью штатива 9 устанавливают гидрофон над вибростендом так, чтобы его ось совпадала с осью насадки, а пьезоэлемент упирался в ее торец (см. Фиг. 1);

8) выходной разъем кабеля гидрофона подключают к входу цифрового осциллографа;

9) устанавливают на вибростенде заданную частоту f колебаний и регулируют амплитуду его колебаний так, чтобы сигнал на выходе гидрофона был равным значению Uг-в;

10) записывают амплитуду виброускорения ав, которую воспроизводит вибростенд при среднеквадратичном напряжении Uг-в на выходе гидрофона. Эта амплитуда и будет искомым значением виброускорения колебаний торца волновода;

11) интегрируя измеренное значение виброускорения по частоте f, можно определить амплитуду виброскорости измеряемого объекта как νв=a в/(2πf), а после второго интегрирования - и амплитуду виброперемещений как r=a в/(2πf)2.

Апробация изобретения

Предлагаемый способ и устройство измерения параметров вибрации были апробированы при испытаниях контактного ультразвукового литотриптера для разрушения камней в общем желчном протоке [6]. Авторами [6] был создан литотриптер, волновод которого представляет собой металлический стержень из нержавеющей стали, общей длиной 400 мм, с радиально изогнутой нерабочей частью на 40°, диаметром 6 мм, конусовидно переходящий в рабочую часть волновода, предназначенную для введения в просвет холедоха, длиной около 60 мм и диаметром 4 мм (см. Фиг. 3). При помощи резьбового соединения волновод соединяется с ультразвуковым преобразователем, на который поступает сигнал от генератора ультразвуковых колебаний. Ультразвуковой генератор предназначен для преобразования тока промышленной частоты (50 Гц) в ток с частотой в диапазоне 17÷30 кГц и служит источником питания ультразвукового преобразователя магнитострикционного типа.

Для реализации предложенной методики был выбран гидрофон с активным элементом в виде полой сферы диаметром 10 мм из пьезокерамики ЦТС-19, покрытый мягким полиуретановым компаундом (толщина покрытия 2 мм). Верхняя частота рабочего диапазона гидрофона - 160 кГц. Масса гидрофона (без кабеля) - около 300 г, что оказалось достаточным для создания устойчивого акустического контакта активного элемента с торцом испытуемого зонда. При измерениях гидрофон устанавливался на штатив в специальный держатель, позволяющий гидрофону свободно перемещаться в вертикальном направлении до соприкосновения с наконечником волновода (см. Фиг. 4а)). УЗ преобразователь устанавливался на штатив с узлом поворота, обеспечивающим юстировку конца волновода по вертикали (см. Фиг. 4б)). Волновод не касался каких-либо посторонних предметов.

Сигнал с гидрофона измерялся цифровым запоминающим осциллографом GDS-820С (полоса частот - до 150 МГц). При устойчивом захвате сигнала осциллографом изображение замораживалось (нажатием кнопки СТОП) и с экрана осциллографа записывались индицируемые им пиковые (pick-to-pick) и средние квадратические (rms) значения измеренных напряжений на гидрофоне, а также значения частоты f (см. Фиг. 5). Затем осциллограф переводился в режим измерений (нажатием кнопки ПУСК) и вновь проводились измерения. Измерения, для которых не был идентифицирован какой-либо из приведенных выше параметров (Up-p, Urms или F), не засчитывались. Для оценки повторяемости результатов было проведено 10 замеров, после которых была произведена переустановка гидрофона и были повторены еще 10 измерений.

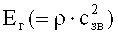

Результаты этих измерений показаны в табл.1.

Представленные в табл. 1 результаты обработки данных измерений показали достаточно высокую сходимость результатов: среднее квадратическое отклонение оценки измеряемых величин напряжения не превышает 4%, а частоты - 0,5%.

Несмотря на то что разброс результатов измерения пиковых (pick-to-pick) значений напряжения несколько ниже, чем средних квадратических (rms), рекомендуется все же измерять средние квадратические значения напряжения, так как они более устойчивы к искажениям волновой формы сигнала, вызванным электромагнитными наводками и шумовыми воздействиями на измерительную цепь.

Калибровка используемого гидрофона (ГИ-10 зав. №045) была проведена на эталоне 2-го разряда во ФГУП «ВНИИФТРИ». Верхняя рабочая частота эталона - 30 кГц. В условиях нагружения гидрофона, показанных на Фиг. 1б), коэффициент чувствительности по ускорению а на частоте 26,5 кГц составил

Ka=Urms/a=0,01 мВ м-1с2.

При этом линейность отклика гидрофона в диапазоне выходных напряжений от 10 до 100 мВ (rms) не хуже ±2%.

Отсюда и из табл. 1 можно найти основной выходной параметр вибрационного воздействия волновода - амплитуду ускорения на его торце

Для синусоидальных вибраций такое ускорение на частоте f=26,5 кГц (см. таблицу) соответствует размаху перемещений, равному 2а з/(2πF)2=0,81 мкм.

ЛИТЕРАТУРА

1. IEC 61847:1998 Ultrasonics - Surgical systems - Measurement and declaration of the basic output characteristics.

2. ГОСТ P 8.800-2012. Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений виброперемещения, виброскорости и виброускорения в диапазоне частот от 1·10-1 до 2·104 Гц.

3. J.T. Broch. Mechanical Vibration and Shock Measurements, Изд. фирмы Brtiel & Kjasr, 1984. ISBN 8787355345.

4. Приборы и системы для измерения вибрации, шума и удара. Под ред. В.В. Клюева, М., «Машиностроение», 1978 г.

5. B.C. Шкаликов и др. Измерение параметров вибрации и удара, М., Изд. Стандартов, 1980 г.

6. Е.В. Размахнин, С.Л. Лобанов, Б.С. Хышиктуев. Контактная ультразвуковая литотрипсия в просвете общего желчного протока, Вестник экспериментальной и клинической хирургии, том VII, №2, 2014, с. 159-164.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ градуировки обратимых электроакустических преобразователей антенн корреляционного измерителя скорости течений | 2023 |

|

RU2835804C1 |

| ВИБРОДАТЧИК С ЭЛЕМЕНТОМ ЦИФРОВОЙ КАЛИБРОВКИ | 2013 |

|

RU2558636C2 |

| Пьезоэлектрический вибростенд | 1989 |

|

SU1747977A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ ПЬЕЗОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 2023 |

|

RU2829570C1 |

| Устройство для градуировки электроакустических преобразователей | 2020 |

|

RU2782354C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ СТЕНКИ НЕФТЯНЫХ И ГАЗОВЫХ ТРУБОПРОВОДОВ И ЦЕЛОСТНОСТИ ВНЕШНЕЙ ИЗОЛЯЦИИ | 1996 |

|

RU2121105C1 |

| ИЗМЕРИТЕЛЬНЫЙ СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПРЕОБРАЗОВАНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ АКСЕЛЕРОМЕТРОВ | 2014 |

|

RU2540940C1 |

| УСТРОЙСТВО КОНТРОЛЯ ДОПОЛНИТЕЛЬНОЙ НЕЛИНЕЙНОСТИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ЛИНЕЙНОГО УСКОРЕНИЯ ПРИ ИСПЫТАНИИ НА ВИБРОУСТОЙЧИВОСТЬ | 2014 |

|

RU2586262C2 |

| СПОСОБ ИЗМЕРЕНИЯ МОЩНОСТИ ГИДРОАКУСТИЧЕСКОГО ИЗЛУЧАТЕЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2492431C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДИЗЕЛЬ-ГЕНЕРАТОРА ПРИ ЭКСПЛУАТАЦИИ | 2020 |

|

RU2753156C1 |

Использование: для измерения параметров продольной вибрации наконечника ультразвукового волновода. Сущность изобретения заключается в том, что выполняют передачу виброускорения наконечника волновода на измерительный преобразователь, преобразующий энергию механических колебаний в электрический сигнал с известным по результатам калибровки коэффициентом преобразования по ускорению, передачу этого сигнала по кабелю к измерительному прибору, измерение этого сигнала с последующим его пересчетом в величину ускорения, при этом передача ускорения осуществляется на гидрофон с пьезокерамическим элементом, свободно опирающийся своим пьезоэлементом на вибрирующий наконечник. Технический результат: обеспечение возможности проведения измерений виброускорения наконечника волновода в условиях, когда закрепление на нем вибродатчика не представляется возможным. 2 н. и 10 з.п. ф-лы, 5 ил., 1 табл.

1. Способ измерения параметров продольной вибрации наконечника ультразвукового волновода, заключающийся в передаче виброускорения наконечника волновода на измерительный преобразователь, преобразующий энергию механических колебаний в электрический сигнал с известным по результатам калибровки коэффициентом преобразования по ускорению, передаче этого сигнала по кабелю к измерительному прибору, измерении этого сигнала с последующим его пересчетом в величину ускорения, отличающийся тем, что передача ускорения осуществляется на гидрофон с пьезокерамическим элементом, свободно опирающийся своим пьезоэлементом на вибрирующий наконечник.

2. Способ измерения по п. 1, отличающийся тем, что гидрофон устанавливают на измеряемый объект вертикально и соосно с ним.

3. Способ измерения по п. 1, отличающийся тем, что акустический контакт гидрофона с измеряемым объектом осуществляется под действием веса гидрофона на эластичное полимерное покрытие пьезоэлемента гидрофона, причем расчетное значение относительного сжатия ε эластичного покрытия, определяемое как

ε=mгg/(Sв·Ег),

где mг - масса гидрофона;

g - ускорение свободного падения (g=9,8 м/с2);

Sв - площадь торца волновода;

Ег

должно быть не менее 0,015%.

4. Способ измерения по п. 1, отличающийся тем, что используемый в качестве измерительного преобразователя гидрофон калибруют на эталонном вибростенде, устанавливая гидрофон на насадку, имитирующую наконечник волновода.

5. Устройство, реализующее способ измерения по п. 1, содержащее измерительный преобразователь, преобразующий энергию механических колебаний в электрический сигнал с известным по результатам калибровки коэффициентом преобразования по ускорению, отличающееся тем, что в качестве измерительного преобразователя использован гидрофон с пьезокерамическим элементом в виде сферической оболочки.

6. Устройство по п. 5, отличающееся тем, что сферическая пьезокерамическая оболочка гидрофона установлена на эластичной (резиновой) ножке и не соприкасается с какими-либо твердыми (например, металлическими) конструктивными элементами, создающими дополнительные вибрационные помехи.

7. Устройство по п. 5, отличающееся тем, что пьезокерамический элемент гидрофона имеет эластичное полимерное покрытие, упругодеформируемое под весом гидрофона, установленного на наконечнике волновода.

8. Устройство по п. 7, отличающееся тем, что полимерное покрытие пьезокерамического элемента гидрофона имеет удельный акустический импеданс, близкий к импедансу воды.

9. Устройство по п. 5, отличающееся тем, что содержит штатив с держателем, обеспечивающим свободное без люфта перемещение гидрофона под собственным весом в вертикальном направлении.

10. Устройство по п. 5, отличающееся тем, что содержит штатив с шарнирным приспособлением для точной установки измеряемого объекта (наконечника волновода) в вертикальное положение.

11. Устройство по п. 5, отличающееся тем, что для создания идентичных условий при измерении объекта и калибровки гидрофона имеет специальную насадку, идентичную по форме и материалу наконечнику волновода.

12. Устройство по п. 11, отличающееся тем, что для жесткого закрепления насадки на вибростенде она имеет внешнюю резьбу, соответствующую внутренней резьбе стола используемого вибростенда.

| B.C.Шкаликов и др., Измерение параметров вибрации и удара, М., Изд | |||

| Стандартов, 1980 | |||

| Устройство для бесконтактного измерения параметров вибрации | 1981 |

|

SU1060952A1 |

| Ультразвуковое устройство для измерения параметров вибрации | 1981 |

|

SU1017930A1 |

| Устройство для бесконтактного измерения скорости вибрации | 1980 |

|

SU994929A1 |

| JP 2013217787A, 24.10.2013 | |||

| JP 2002243711A, 28.08.2002. | |||

Авторы

Даты

2016-08-10—Публикация

2015-06-08—Подача