Изобретение относится к области неразрушающего контроля и предназначено для обеспечения отыскания дефектов в малодоступных областях конструкций трубопроводного транспорта или иных изделий. Изобретение может также быть использовано на железнодорожном транспорте, авиационном транспорте и в других областях.

Известны технические решения, например внутритрубный ультразвуковой дефектоскоп протяжного типа фирмы "Бритиш Гэз", в котором реализован способ ультразвуковой диагностики газовых трубопроводов /1/.

Излучающий и приемный электроакустические преобразователи помещают в акустически согласующую среду в пару опорных роликов. Ультразвуковые импульсы, излучают одним роликом-искателем, пропускают вдоль части окружности трубы как по часовой, так и против часовой стрелки для сравнения эхо-сигналов, поступающих с обеих сторон от любого рассеивающего центра в стенке трубы. Набор таких пар перемещают в составе инспекционного снаряда путем поступательно-вращательного движения, во время которого производят ультразвуковое сканирование.

Обработку для уменьшения объема информации производят с помощью встроенного микропроцессора. Обработку данных в составе инспекционного снаряда дополняют последующей обработкой данных, при которой фоновые сигналы отделяют от полезных.

Проведенные эксперименты показали, что предложенный способ регистрации дефектов неудовлетворительно реализуется в нижней части трубопровода, размещенного под землей, из-за плохого прилегания защитного покрытия (изоляции).

Наиболее близким к заявляемому способу является ультразвуковой способ обнаружения дефектов в трубе по патенту /2/, заключающийся в том, что:

сначала организуют акустически согласованный контакт между внутренней поверхностью стенки трубопровода и излучающим электроакустическим преобразователем, для чего преобразователь вводят внутрь трубы, наполненной иммерсионной жидкостью;

- затем его устанавливают так, чтобы его продольная ось находилась в плоскости, перпендикулярной продольной оси трубы;

- возбуждают акустические колебания, которые излучают под углом α = 15 - 35o, образованным направлением распространения звуковых колебаний и перпендикуляром к касательной в точке их ввода;

- при этом преобразователь поворачивают вокруг продольной оси трубы на 360o (n раз);

- принимают отраженные от дефектов эхо-импульсы ультразвуковых колебаний;

- по величине и форме эхо-импульсов определяют положение и размер дефектов;

- перемещают преобразователь вдоль продольной оси трубы на следующую позицию и процесс повторяют многократно до завершения контроля всей трубы.

Предложенный способ позволяет при угле ввода ультразвуковых колебаний в материал стенки α = 15 - 35o реализовать угол преломления ультразвуковых колебаний в материале стенки трубы β меньше 90o, что повышает точность определения дефектов, расположенных в стенке трубы и на ее поверхности. Эхо-сигнал, отраженный от границы раздела материала трубы и воздуха, при этом отсутствует.

Данный способ, хотя и позволяет определить пространственные координаты выявляемых дефектов структуры стенки трубопровода, однако при использовании такой методики измерений вероятность ошибки идентификации дефекта изоляции и границы раздела изоляция/внешняя стенка трубопровода увеличивается из-за специальной ориентации излучающего и принимающего датчиков. Однако большинство дефектов трубопровода вызвано несовершенством изоляции и связанной с этим коррозией внешней поверхности трубы.

Особенно это относится к диагностике находящихся в эксплуатации газовых магистральных трубопроводов, где в потоке нагретого под давлением до 50 ... 75 атм транспортируемого газа затруднено применение иммерсионной жидкости.

Техническим результатом, на достижение которого направлено данное изобретение, является повышение достоверности диагностики внутренних механических дефектов конструкции линейной части трубопроводного транспорта подземного расположения и нарушения целостности изоляции без проведения вскрышных работ.

Технический результат достигается тем, что в известном способе, заключающемся в том, что

- передающий и приемный электроакустические преобразователи на основе пьезокерамических (ПКЭ) элементов размещают внутри трубопровода на расстоянии не менее десяти линейных размеров площади контакта опорного ролика с анализируемой поверхностью;

- передающим преобразователем через акустически согласованную среду в стенку трубы излучают акустический сигнал на нижней резонансной частоте, соответствующей случаю акустического контакта преобразователя со стенкой трубы, внешняя поверхность которой окружена воздушной средой;

- осуществляют прием в месте расположения приемного преобразователя акустического сигнала через акустически согласованную среду;

- производят обработку информации, по результатам которой судят о состоянии стенки трубопровода.

Новым, не обнаруженным при анализе научно-технической и патентной литературы, является то, что

- приемный преобразователь размещают на расстоянии от передающего не менее десяти линейных размеров площади соприкосновения опорных роликов с анализируемой поверхностью;

- амплитуду излучаемого гармонического акустического сигнала выбирают исходя из условий использования линейного участка передаточной характеристики пьезокерамических элементов "амплитуда сигнала - частота возбуждения";

- частоту излучаемого сигнала определяют предварительно для акустического канала, образованного парой роликов и участком примыкающего звукопровода из материала стенки трубы, для случая размещения трубы в воздушной среде;

- при обработке сигнала контролируют как амплитуду сигнала, так и его спектральный состав;

- производят независимую обработку амплитудных изменений и изменений спектрального состава эхо-сигналов, а о наличии дефектов судят по корреляции этих изменений в каждом информационном канале.

Технические результаты заявляемого способа достигаются тем, что, во-первых, для реализации предлагаемого способа можно использовать передаточную характеристику пьезкерамических элементов "амплитуда сигнала - частота возбуждения", линейный участок которой, его протяженность и начало волновых процессов определяются состоянием контакта инверсной поверхности исследуемой стенки и акустическими свойствами граничащей с ней среды: а) "жесткий" акустический контакт (например, сталь); б) "мягкий" акустический контакт (например, алюминий и его сплавы); в) "свободный" акустический контакт (воздушная среда).

Во-вторых, искажение акустического поля вблизи поверхности контакта опорных роликов и стенки трубы устраняются при разнесении пары роликов на расстояние не менее десяти линейных размеров площади соприкосновения самих роликов с анализируемой поверхностью.

В-третьих, прямые экспериментальные данные, полученные авторами по реализации предлагаемого способа, позволяют утверждать о его осуществлении на практике /3/.

В-четвертых, для реализации предлагаемого способа используются электронные устройства, позволяющие: а) измерить время задержки между началом излучения акустического сигнала и временем прихода отраженного сигнала от дефекта многослойной структуры "трубопровод-изоляция-грунт"; б) измерить амплитуду переизлученного акустического сигнала с приемлемой точностью для селекции типа дефекта по типу акустического контакта; в) сравнить спектральный состав излученного монохроматического сигнала и переизлученного для выявления волнового процесса на участке насыщения передаточной характеристики. Наличие трех источников информации позволит определить при непрерывном излучении акустического сигнала:

- тип дефекта (воздушный "пузырь", или трещина, или расслоение; водяная линза).

При импульсном или однократном излучении можно определить:

- тип дефекта (воздушный "пузырь", или трещина, или расслоение; водяная линза);

- глубину его расположения относительно внутренней поверхности трубы.

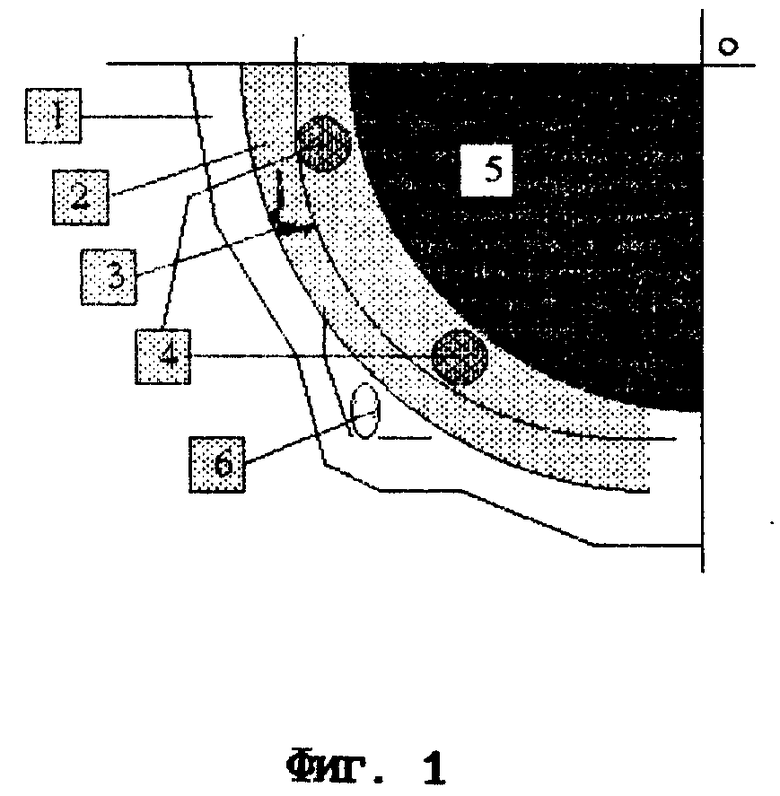

Предлагаемое изобретение пояснено чертежами, на которых:

на фиг. 1 представлена схема ультразвуковой диагностики парой акустически согласованных датчиков (возбуждающего и приемного) для диагностики дефектов структуры стенки трубопровода и границы раздела "внешняя контактная среда - стенка":

1 - изоляция стенки трубопровода;

2 - стенка трубопровода;

3 - дефект структуры стенки (трещина);

4 - опорные ролики с приемопередающими акустическими датчиками;

5 - сечение инспекционного снаряда;

6 - водная линза под изоляцией;

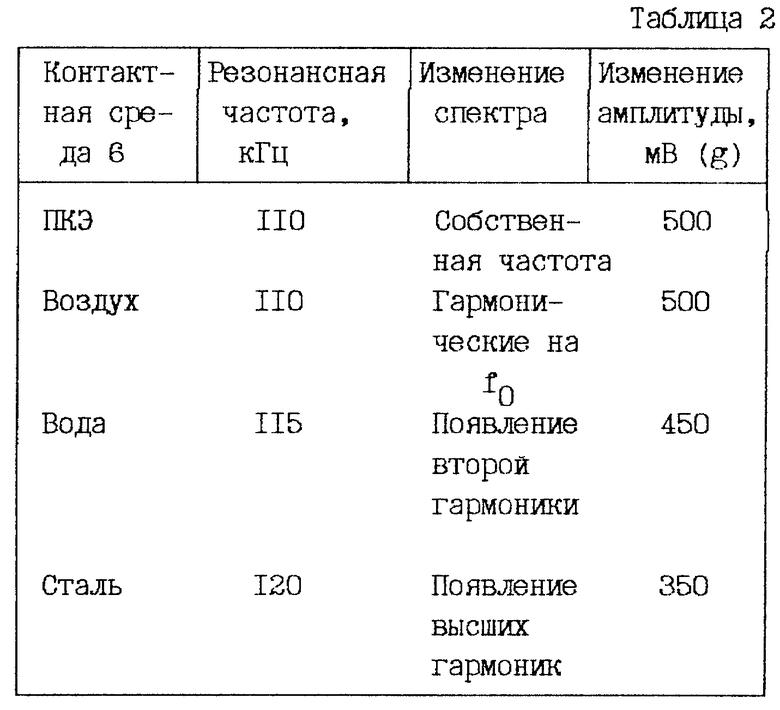

на фиг. 2 изображена передаточная характеристика пьезокерамического электроакустического преобразователя при различных контактных средах на инверсной поверхности исследуемой системы "преобразователь - акустически согласованная среда - стенка трубопровода - акустически несогласованная контактная среда" (воздух, алюминий, сталь);

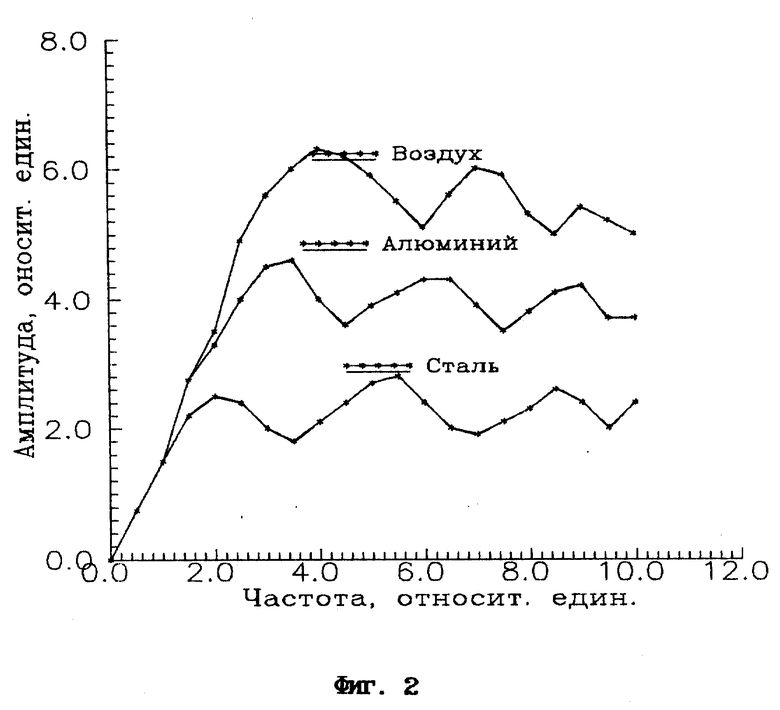

на фиг. 3 представлена схема измерений, использованная для демонстрации полезного эффекта:

1 - коаксиальный кабель с ρ = 50 Ом;

2 - датчик с пьезокерамическим элементом - излучатель;

3 - датчик с пьезокерамическим элементом - приемник;

4 - звукопровод из A1 (стрелками показано направление распространения звуковой волны;

5 - концевые опоры из диэлектрика;

6 - подстилающая среда с различными звукопроводящими характеристиками;

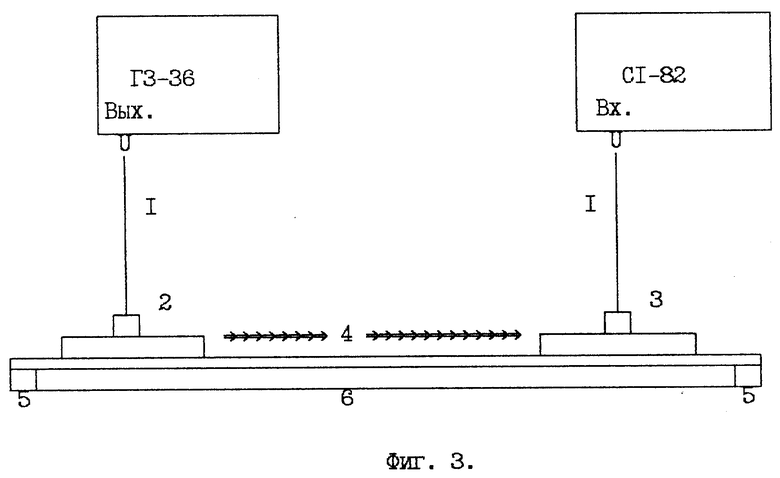

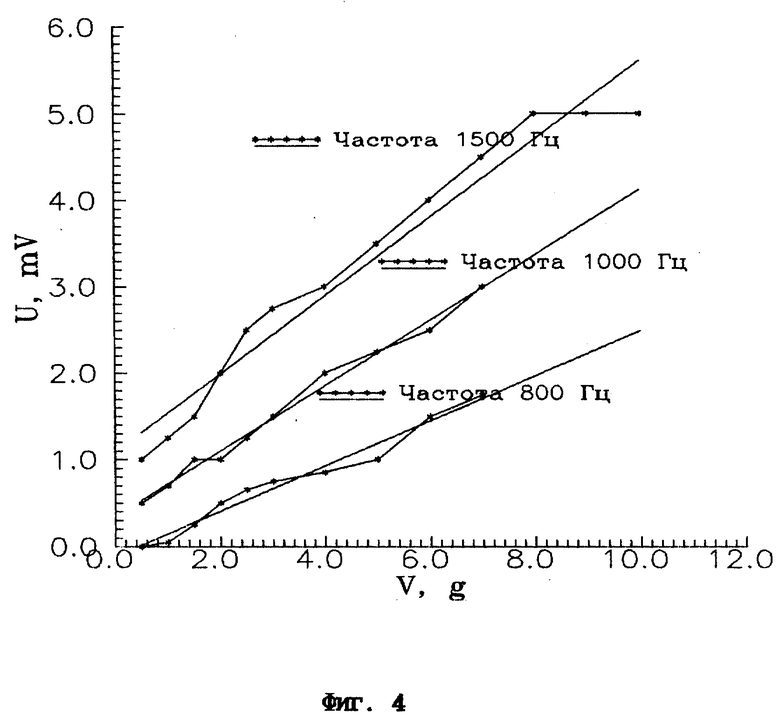

на фиг. 4 изображен график изменения зависимости амплитуды сигнала U (в мВ) с акустического датчика (АД) на пьезокерамическом элементе (ПКЭ) от величины ускорения вибростенда (в единицах g) для разных частот возбуждения;

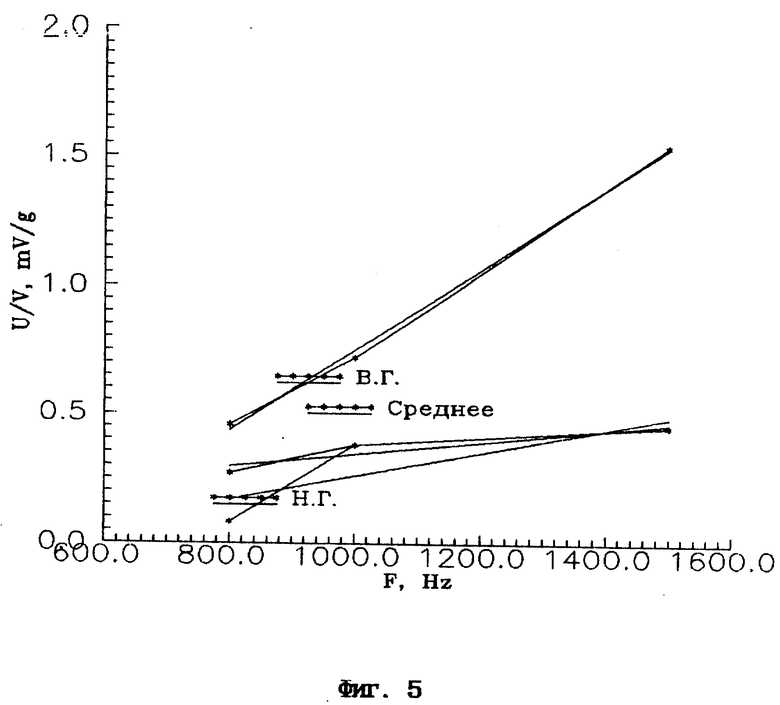

на фиг. 5 представлена зависимость скорости нарастания процесса U/V (в единицах мВ/g) от частоты возбуждения.

Предлагаемый способ реализовывали следующим образом.

Вначале электроакустические пьезокерамические преобразователи размещали в составе внутреннего объема опорных роликов инспекционного снаряда в среде акустического согласования с материалом стенок трубопровода (фиг. 1).

Приемный преобразователь в составе опорного ролика размещали на расстоянии от передающего не менее десяти линейных размеров площади соприкосновения ролика с анализируемой поверхностью.

Инспекционный снаряд размещали в отрезке эталонного бездефектного трубопровода с линейными размерами, превышающими более чем в 10 раз акустический канал, образованный парой преобразователей и участком стенки трубопровода в поперечном его сечении между ними.

Затем предварительно определяли резонансную частоту акустического канала и собственную резонансную частоту ПКЭ для случая размещения отрезка эталонной трубы в воздушной среде.

Амплитуду возбуждающего акустического сигнала выбирали по передаточной характеристике "амплитуда-частота" ПКЭ, соответствующей найденной резонансной частоте (фиг. 2).

Снаряд пропускали по инспектируемому трубопроводу с закруткой вокруг продольной оси и непрерывно или дискретно контролировали информационные параметры возбуждаемого акустического канала: 1) амплитуду переизлученного сигнала на фиксированной частоте выявленного резонанса; б) спектральный состав переизлученного сигнала; в) время задержки распространения сигнала по акустическому каналу при импульсном возбуждении; г) искажение формы сигнала при импульсном возбуждении.

Обрабатывали данные навигационной системы для привязки результатов измерения к текущим координатам в реальном масштабе времени или после извлечения снаряда.

В таком же масштабе времени сравнивали результаты обработки измерений информационных параметров с данными калибровки и в привязке к системе координат.

Делали заключение о наличии дефектов системы трубопровода.

В качестве примера реализации предлагаемого способа определения дефектов стенки нефтяных и газовых трубопроводов и целостности внешней изоляции рассмотрим случаи идентификации водяной линзы /3/.

Для решения этой задачи применяли акустические преобразователи на ПКЭ (3 - фиг. 3, см. описание изобретения /4/) и звукопровод (4 - фиг. 3) из алюминиевого сплава размерами 900 Х170Х9 мм3. Толщиной звукопровода (4) 9 мм имитировали толщину стенки типового трубопровода. Преобразователи диаметром D = 110 мм выполнялись на основе ПКЭ ЦТС-19 (цирконат титанат свинца) и представляли коаксиальную конструкцию (2, 3 - фиг. 3), согласованную на волновое сопротивление соединительных линий (1 - фиг. 3) ρ = 50 Ом. Расстояние между центрами приемника (3 - фиг. 3)/излучателя (2 - фиг. 3) составило 3400 мм.

Через один датчик (2 - фиг. 3) электрические колебания, преобразованные в акустические, вводили в звукопровод (4 - фиг. 3), где они распространялись с учетом граничных условий на основной и инверсной поверхностях раздела двух сред, затем принимали вторым аналогичным датчиком (3 - фиг. 3), преобразовывали вновь в электрический сигнал и регистрировали на осциллографе.

Генератор гармонических колебаний типа ГЗ-36, осциллограф типа С1-82. Напряжение на выходе генератора устанавливали равным 45 В по амплитуде, частоту варьировали от десятков Гц до сотен кГц. Схема регистрации приведена на фиг. 3.

Предварительно снимали зависимость напряжения на выходе преобразователей от величины ускорения вибростенда ЦИЛ НИИИС. Величину амплитуды ускорения меняли от 0 до 12 g для трех базовых частот: 800 Гц; 1000 Гц и 1500 Гц (фиг. 4).

По результатам обработки данных эксперимента определяли зависимость скорости нарастания амплитуды полезного сигнала при ускорении от частоты колебаний (фиг. 4).

В области низких частот (100 - 1000 Гц) определяли механический резонанс для свободной подвески плоскости (5 - фиг. 3) звукопровода (среда 6 - воздух, фиг. 3). Затем среду меняли на водную путем погружения звукопровода в воду на глубину 5 - 8 мм. На следующем этапе звукопровод приводили в контакт со стальной пластиной толщиной 15 мм. При этом фиксировали изменение амплитуды выходного сигнала для всех трех контактных сред.

Для каждой из контактных сред измеряли уход резонансной частоты и изменение амплитуды на уровне 0,5 амплитудного значения.

На втором этапе определяли резонанс на собственной частоте колебаний ПКЭ и проводили аналогичные измерения.

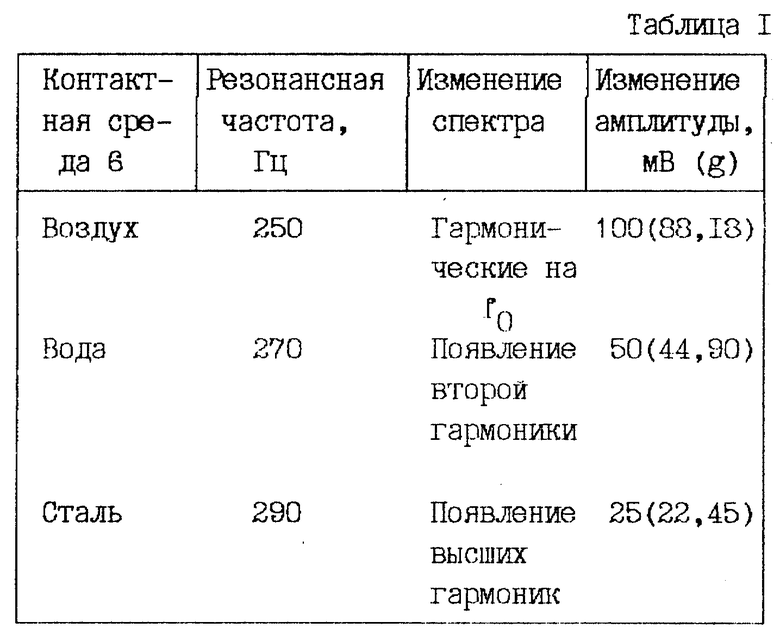

Результаты обработки измерений сведены в табл.1.

Ширина резонансных пиков составляет единицы Гц.

На втором этапе определяли резонанс на собственной частоте колебаний ПКЭ и проводили аналогичные измерения (данные табл. 2).

Ширина полосы частот в резонансе составляет доли единиц кГц.

В результате четкого выполнения вышеприведенного алгоритма решения поставленной задачи все внутренние или внешние дефекты структуры могут быть обнаружены и идентифицированы.

Использование предлагаемых изобретений позволяет

обеспечить простое и удобное отыскание и идентификацию различных дефектов структуры стенки трубопровода и других крупногабаритных объектов: резервуаров, самолетов и т.п.;

обеспечить высокую надежность работы системы отыскания и идентификации в условиях негативного воздействия на систему динамических факторов при прохождении инспекционного снаряда в трубопроводе и при спорадических колебаниях давления в трубопроводе;

обеспечить малые габариты системы, реализующей способ, за счет компактности применяемого оборудования;

обеспечить большой срок службы системы за счет использования в качестве преобразователей пьезокерамических элементов;

обеспечить относительную простоту и технологичность изготовления и, как следствие, низкую себестоимость оборудования.

Способ определения дефектов стенки нефтяных и газовых трубопроводов и целостности внешней изоляции используется в области неразрушающего контроля и предназначен для обеспечения отыскания дефектов в малодоступных областях конструкций трубопроводного транспорта или иных изделий. Передающий и приемный преобразователи на основе пьезокерамических элементов размещают внутри трубопроводов на расстоянии не менее десяти линейных размеров площади контакта опорного ролика с преобразователем и анализируемой поверхностью, передающим преобразователем через акустически согласованную среду излучают акустический сигнал на нижней резонансной частоте для условий окружения воздушной средой, затем осуществляют прием акустического сигнала в месте расположения приемного преобразователя через акустически согласованную среду, затем производят сравнительный анализ изменения амплитуды и спектра принятого сигнала для воздушной и реальной сред, на основании которого судят о состоянии стенки и изоляции трубопровода, при этом достигается достоверность диагностики. 1 з.п. ф-лы, 5 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Клайв.Р.Уорд и др | |||

| Дефектоскопия действующих трубопроводов для выявления усталостных трещин | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Доклады и сообщения | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент 1326201, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-10-27—Публикация

1996-08-07—Подача