Изобретение относится к области исследований газонефтяных скважин в ходе проведения испытания продуктивных пластов на трубах, в частности - для контроля интенсивности проявления пласта. Из истории вопроса.

Испытания пластов на трубах (далее - ИПТ) проводятся, как правило, сервисными компаниями в ходе строительства разведочных и поисковых скважин. Сам процесс ИПТ достаточно формализован, существует достаточное количество нормативной документации, регламентирующей подробности всего цикла подготовки и проведения испытаний [1, 2]. Однако информация об успешности проведения операции, получаемая в процессе проведения ИПТ известными способами, недостаточна. В первую очередь это обусловлено отсутствием информационного канала связи между забойными манометрами и устьем скважины - вся информация бывает доступна только после подъема из скважины испытательной компоновки на буровых трубах и последующей расшифровки записей автономных манометров. Полученная таким образом косвенная информация является субъективной, не отличающейся достоверностью. При этом, как известно. - одним из признаков открытия впускного клапана испытателя пластов является интенсивный выход воздуха из бурильных труб, сопровождаемый притоком жидкости. В зависимости от интенсивности выхода воздуха корректируется время открытого/закрытого периода испытания пласта. Наблюдение за этим процессом ведется с одного из отводов стояка, что не всегда удобно и небезопасно для работающего персонала, причем степень проявления притока персоналом определяется интуитивно, исходя из практического опыта, что в принципе недопустимо!

Известно использование диаграммы изменения показаний датчика веса на крюке для оценки количества жидкости, поступающей в скважину в ходе испытания, а также ее плотности [3]. Датчик веса имеется на всех буровых установках и, как правило, дублируется. Сущность метода измерений заключается в контроле степени натяжения неподвижного конца талевого каната в зависимости от объема и плотности поступающей в скважину жидкости по показаниям датчика расхода промывочной жидкости, и датчика расхода газовоздушной смеси. Однако точность таких измерений недостаточна, поскольку датчик веса закрепляется в «мертвой зоне» талевого каната, что приводит к значительным погрешностям, вносимым силой трения талевой системы. При этом примерный дебит скважины оценивают только после завершения испытания и подъема испытательной компоновки путем подсчета погонных метров труб, заполненных пластовым флюидом:

где Q - дебит, Н - прирост жидкости в трубах за весь период испытания,

r - радиус бурильных труб, Т - время открытого периода испытания.

Величина Н определяется визуально по границе уровня жидкости в трубах, и при содержании большого количества газа в жидкости подвержена значительной погрешности. Таким образом, дебит скважины в процессе испытания практически не поддается количественной оценке, а следовательно, корректировка времени притока запаздывает по времени или вообще не происходит при отсутствии косвенных признаков притока, например, таких как интенсивный выход воздуха из труб.

Кроме того, время открытого периода испытания пласта задается недропользователем на основании известных способов контроля оценки количества жидкости, поступающей в скважину в ходе испытания, исходя из среднестатистических данных предшествующих испытаний на других скважинах данного региона и не всегда оптимально для качественного определения характеристик отдельного исследуемого пласта. Кроме того, при длительных операциях испытаний пласта существует риск экологического загрязнения окружающей среды продукцией, изливающейся из скважины в процессе проводимых работ.

Задачей настоящего изобретения является увеличение информативности исследований при испытании пласта на трубах, повышение эффективности проведения контроля за работой испытателя пластов, обеспечение оперативного управления режимом испытания и повышение точности данных о гидродинамических свойствах пласта.

Поставленная задача решается следующим образом.

В соответствии со способом контроля технологических параметров в процессе испытания пластов на трубах, включающем использование датчика веса, датчиков расхода промывочной жидкости и датчика расхода газовоздушной смеси для технологического контроля процесса испытания пласта, согласно изобретению, перед началом процесса испытания пласта датчик веса размещают в зоне между талевым блоком (или элеватором) и верхней трубой испытательной компоновки -непосредственно на буровом крюке или вертлюге, а датчик оборотов вращения ротора устанавливают непосредственно на верхней трубе испытательной компоновки, по совокупным изменениям показаний датчика веса, датчиков расхода промывочной жидкости и датчика газовоздушной смеси осуществляют учет дебита поступающей в трубы пластовой жидкости, контроль герметичности ствола скважины и корректируют время открытого периода испытания пласта.

Предложенный способ контроля технологических параметров в процессе испытания пластов на трубах имеет следующие преимущества:

- размещение датчика веса в зоне между талевым блоком (или элеватором) и верхней трубой испытателя пластов, а именно - непосредственно на буровом крюке или вертлюге, исключает влияние на его показания сил трения, вносимых талевой системой.

- установка датчика оборотов ротора непосредственно на верхней трубе испытательной компоновки обеспечивает удобство работы персонала, осуществляющего контроль числа оборотов труб при смене позиций «открыто» - «закрыто» впускного клапана, при этом сам датчик не подвергается внешним динамическим воздействиям, (например, при случайных ударах компоновочной трубы о стол ротора в процессе спуска испытательной компоновки на глубину);

- показания датчика веса в совокупности с данными имеющихся на буровой площадке датчиков расхода дают необходимую информацию о дебите жидкости, поступившей из пласта в трубы в период притока; что в совокупности с данными датчика расхода газовоздушной смеси позволяют оперативно скорректировать время открытого периода испытания пласта, а в совокупности с показаниями датчика расхода жидкости на выходной трубе дает информацию о герметичности испытательной колонны и пакера.

На практике для реализации предложенного способа контроля технологических параметров в процессе испытания пластов на трубах (ИПТ) датчик веса, датчики расхода жидкости и датчик расхода газовоздушной смеси (ГВС), а также датчик оборота ротора монтируются перед началом испытания согласно предложенному изобретению. А именно - датчик веса устанавливают непосредственно на буровом крюке или вертлюге, а датчик вращения устанавливают непосредственно на верхней трубе испытательной компоновки. В зависимости от поставленной задачи проводимых испытаний пласта датчик расхода промывочной жидкости устанавливают на манифольд или в нагнетательную линию бурового насоса - для контроля количества нагнетаемой жидкости, либо на выпускной трубе на выходе из скважины - для контроля поглощения промывочной жидкости. При этом датчик расхода ГВС устанавливают на отводе ведущей трубы - при испытании пласта с обвязкой устья скважины через ведущую трубу, либо на линии отвода продукции из скважины в емкость - при испытаниях с устьевой головкой.

Для проведения испытания пласта могут использоваться уже имеющиеся на буровой площадке указанные датчики, если схема их расположения соответствует заявляемым в изобретении местам расположения оборудования для проведения испытания пласта.

Затем на колонне бурильных труб или насосно-компрессорных труб (НКТ) спускают в скважину комплекс испытательного оборудования, в состав которого входят, как правило, один (или два) пакер, ИПТ, запорно-поворотный клапан, пробоотборник, ясс, циркуляционный клапан. Пакером изолируют интервал скважины с возможно продуктивным пластом, фиксируют показания датчика веса до момента поступления продукции из пласта в колонну труб и открывают впускной клапан испытателя пласта и/или запорно-поворотный клапан. Запорно-поворотный клапан открывают вращением бурильных труб (или НКТ) с устья скважины посредством вращения ротора буровой установки. Имеющийся на верхней трубе датчик вращения позволяет фиксировать количество произведенных оборотов труб и тем самым - точно определить, когда запорно-поворотный клапан установлен в положение «открыто» (серийно выпускаемые запорно-поворотные клапаны (типа ЗПКМ 2-146М), используемые при испытании пластов на трубах переключаются последовательно с позиции «открыто» на «закрыто» вращением труб на 10 оборотов вправо).

Данные от датчика веса, датчиков расходов жидкости, датчика расхода ГВС и датчика оборотов ротора по электрическим проводникам поступают на пульт бурильщика (или любую другую систему сбора и обработки сигналов датчиков с выводом на дисплей персонального компьютера или выносной дисплей). После открытия скважины на приток наблюдают за приращением показаний датчика веса, по которым отслеживают заполнение внутреннего объема труб поступающей из пласта продукцией и, в совокупности с показаниями датчика расхода ГВС, осуществляют в случае необходимости коррекцию времени, отведенного на открытый период испытания пласта.

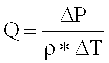

Далее в процессе работы по совокупности параметров всех указанных датчиков по пульту бурильщика осуществляют контроль за процессом режима испытания пласта. При этом непосредственно в ходе ИПТ производят расчет дебита поступающей из пласта дополнительной жидкости, который определяется по формуле:

где Q - дебит, - прирост веса на датчике за время ΔТ, ρ - плотность жидкости, предварительно рассчитанная по другим геофизическим исследованиям.

Это показывает, что точность определения дебита жидкости, поступающей в трубы в процессе ИПТ, зависит только от разрешающей способности используемого датчика веса (в связи с чем для объектов, характеризующихся малыми дебитами, следует устанавливать более чувствительные датчики веса).

Таким образом, по изменениям параметра датчика веса, размещенного в зоне между талевым блоком и верхней трубой испытательной компоновки, в совокупности с показаниями датчиков расхода жидкости можно судить об интенсивности пластовых проявлений и осуществлять своевременную корректировку времени, отведенного на открытый период испытания - уменьшить время открытого периода испытаний при больших дебитах скважины, либо увеличить время открытого периода испытаний при малых дебитах скважины.

При этом при отсутствии изменений показаний датчика веса, то есть по Q=0, можно судить о наличии в интервале исследований пласта низкопроницаемых коллекторов, косвенно подтверждаемых отсутствием или очень слабым выходом воздуха из труб, регистрируемое датчиком расхода газовоздушной смеси. А по сравнению показаний датчика расхода промывочной жидкости до и после открытия запорно-поворотного клапана в случае отсутствия их изменений можно судить о герметичности компоновки испытательного оборудования и пакера.

Создавая посредством запорно-поворотного клапана последовательные периоды для притока пластовой жидкости и восстановления давления в трубах, выполняют программу проведения исследований пласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСНОЙ ТРУБНЫЙ ИСПЫТАТЕЛЬ ПЛАСТОВ ДЛЯ ИССЛЕДОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН В ПРОЦЕССЕ БУРЕНИЯ | 1995 |

|

RU2097555C1 |

| Способ испытания пласта с аномально высоким пластовым давлением и устройство для его осуществления | 1990 |

|

SU1774990A3 |

| Испытатель пластов | 1982 |

|

SU1129337A1 |

| Устройство для испытания скважин | 1981 |

|

SU1006742A1 |

| Способ определения притока пластового флюида в скважину | 1985 |

|

SU1303709A1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ ГАЗОНАСЫЩЕННЫХ ПЛАСТОВ БЕЗ ВЫПУСКА ГАЗА НА ПОВЕРХНОСТЬ | 2013 |

|

RU2527089C1 |

| Способ исследования продуктивных интервалов пласта и устройство для его осуществления | 1980 |

|

SU983260A1 |

| СПОСОБ ИСПЫТАНИЯ СКВАЖИН, ИССЛЕДОВАНИЯ ПЛАСТОВ В ПРОЦЕССЕ БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366813C1 |

| СПОСОБ ОБРАБОТКИ ПРИСКВАЖИННОЙ ЗОНЫ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123591C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ В ТРУБАХ | 1996 |

|

RU2104395C1 |

Изобретение относится к области исследований газонефтяных скважин в ходе проведения испытания продуктивных пластов на трубах, в частности - для контроля интенсивности проявления пласта. Технических результатом является увеличение информативности исследований при испытании пласта на трубах, повышение эффективности проведения за работой испытателя пластов, обеспечение оперативного управления режимом испытания и повышение точности данных о гидродинамических свойствах пласта. Способ контроля технологических параметров в процессе испытания пластов на трубах включает использование датчика веса, датчиков расхода промывочной жидкости и датчика расхода газовоздушной смеси, находящихся на буровой площадке, для технологического контроля процесса испытания пласта. В данном способе перед началом процесса испытания пласта датчик веса размещают в зоне между талевым блоком (или элеватором) и верхней трубой испытательной компоновки - непосредственно на буровом крюке или вертлюге, а датчик оборотов вращения ротора устанавливают на верхней трубе испытательной компоновки. По совокупным изменениям показаний датчика веса, датчиков расхода промывочной жидкости и датчика газовоздушной смеси осуществляют учет дебита поступающей в трубы пластовой жидкости, контроль герметичности ствола скважины и корректируют время открытого периода испытания пласта.

Способ контроля технологических параметров в процессе испытания пластов на трубах, включающий использование датчика веса, датчиков расхода промывочной жидкости и датчика расхода газовоздушной смеси, находящихся на буровой площадке, для технологического контроля процесса испытания пласта, отличающийся тем, что перед началом процесса испытания пласта датчик веса размещают в зоне между талевым блоком (или элеватором) и верхней трубой испытательной компоновки - непосредственно на буровом крюке или вертлюге, а датчик оборотов вращения ротора устанавливают на верхней трубе испытательной компоновки, по совокупным изменениям показаний датчика веса, датчиков расхода промывочной жидкости и датчика газовоздушной смеси осуществляют учет дебита поступающей в трубы пластовой жидкости, контроль герметичности ствола скважины и корректируют время открытого периода испытания пласта.

| СПОСОБ НАЗЕМНОГО ПРИЕМА-ПЕРЕДАЧИ ИНФОРМАЦИИ В ПРОЦЕССЕ БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2527962C1 |

| Устройство для управления процессомбуРЕНия | 1979 |

|

SU840312A2 |

| Устройство для управления процессом бурения скважин | 1979 |

|

SU950905A1 |

| US 20020060094 A1, 23.05.2002. | |||

Авторы

Даты

2016-08-10—Публикация

2015-02-11—Подача