(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом бурения скважин | 1976 |

|

SU636379A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ САХАРОВА А.В. | 1992 |

|

RU2021499C1 |

| Устройство для определения стоимости метра проходки при бурении скважин | 1980 |

|

SU876970A1 |

| Устройство для оценки рейсовой скорости бурения | 1974 |

|

SU570701A1 |

| Устройство для определения границ залегания горных пород различной буримости и износа алмазной коронки | 1982 |

|

SU1102906A1 |

| Способ оптимизации процесса бурения | 1990 |

|

SU1795220A1 |

| Устройство управления процессом бурения | 1986 |

|

SU1418469A1 |

| Устройство управления буровым агрегатом | 1981 |

|

SU1086134A1 |

| Способ управления процессом бурения иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU827759A1 |

| Способ управления процессом алмазного колонкового бурения | 1991 |

|

SU1838599A3 |

1

Изобретение относится к оптимизации процесса бурения скважин и может быть использовано на буровых станках алмазного бурения.

Известно устройство для управления процессом бурения скважин, содержащее датчики глубины, вре.мени проходки, осевой нагрузки, частоты вращения, механической скорости бурения, блок определения интенсивности износа долота и блок определения проходки на долото, предназначенное для управления процессом бурения по максимуму проходки на долото 1.

Известное устройство вырабатывает в процессе бурения сигнал, пропорциональный величине дифференциала проходки на долото для конкретных в данный момент времени условий бурения. Однако указанное устройство не вырабатывает сигнала, пропорционального полной величине проходки на коронку в переменных условиях бурения.

Наиболее близким к изобретению является устройство для управления процессом бурения скважин, содержащее, кроме перечисленных узлов известного устройства, интегратор, блок определения относительного ресурса долота, блок определения конечного времени бурения долотом, блок сравнения, блок коррекции, блок вычисления механической скорости бурения, датчик уг5 лубки и датчик времени бурения. Устройство обеспечивает прогнозирование конечных величин проходки на долото и времени бурения долотом с целью оптимизации режима бурения 2.

1Q Однако устройство может работать только с незатупляющимся (импрегнированным) долотом, так как не учитывает изменение геометрии режущей кромки алмазных резцов вследствие их износа и вызываемое им падение механической скорости бурения.

15 Это приводит к больщим погрещностям прогноза конечных результатов бурения при работе указанного устройства с затупляющимся (однослойными) алмазными долотами.

Целью изобретения является обеспечение выбора оптимальных режимных параметров при бурении затупляющимся алмазным долотом путем прогнозирования величины проходки на долото.

Поставленная цель достигается тем, что устройство для управления процессом бурения скважин содержащее датчик механической скорости бурения, вход которого подключен к входам блока сравнения, блок определения интенсивности износа долота, два других входа которого подключены соответственно к датчикам осевой нагрузки и скорости вращения, при этом выход блока определения интенсивности износа долота подключен к одному из входов блока коррекции, другой вход которого подключен к блоку сравнения, а выход подключен к интегратору, причем вход блока сравнения подключен к выходу блока вычисления механической скорости бурения, а три других входа последнего подключены соответственно к датчику времени проходки, измерительному прибору и блоку определения ресурса проходки долотом, а выход подключен к блоку сравнения, причем зыход блока определения ресурса проходки долотом подключей к одному из входов сумматора, другой вход которого подключен к датчику глубины проходки и блоку определения возможного времени бурения долотом, а выход подключен к измерительному прибору и блоку определения возможного времени бурения долотом, снабжено блоком определения начального времени бурения и датчиком расхода промывочной жидкости, при этом датчик расхода промывочной жидкости подключен к блоку интенсивности износа долота, причем два входа блока определения начального времени бурения подключены соответственно к интегратору, и блоку определения ресурса проходки долотом, а выход подключен к входу блока опредение возможного времени бурения, а блок определения ресурса проходки -долота подключен к блоку коррекции и интегратору.

В общем случае при бурении затупляющимся алмазным долотом начальное время бурения для условий второго рейса не равно времени бурения долотом в первом рейсе, так как геологотехнические условия в этих случаях могут быть разными, что приводит к разной величине износа за одинаковое время. И, наоборот, в различных геологотехнических условиях время бурения до одной и той же величины износа долота будет различное. Это приводит к необходимости определять «мнимое время бурения в первом рейсе, или начальное время бурения второго рейса, если бы геологотехнические условия первого рейса были идентичны условиям второго рейса.

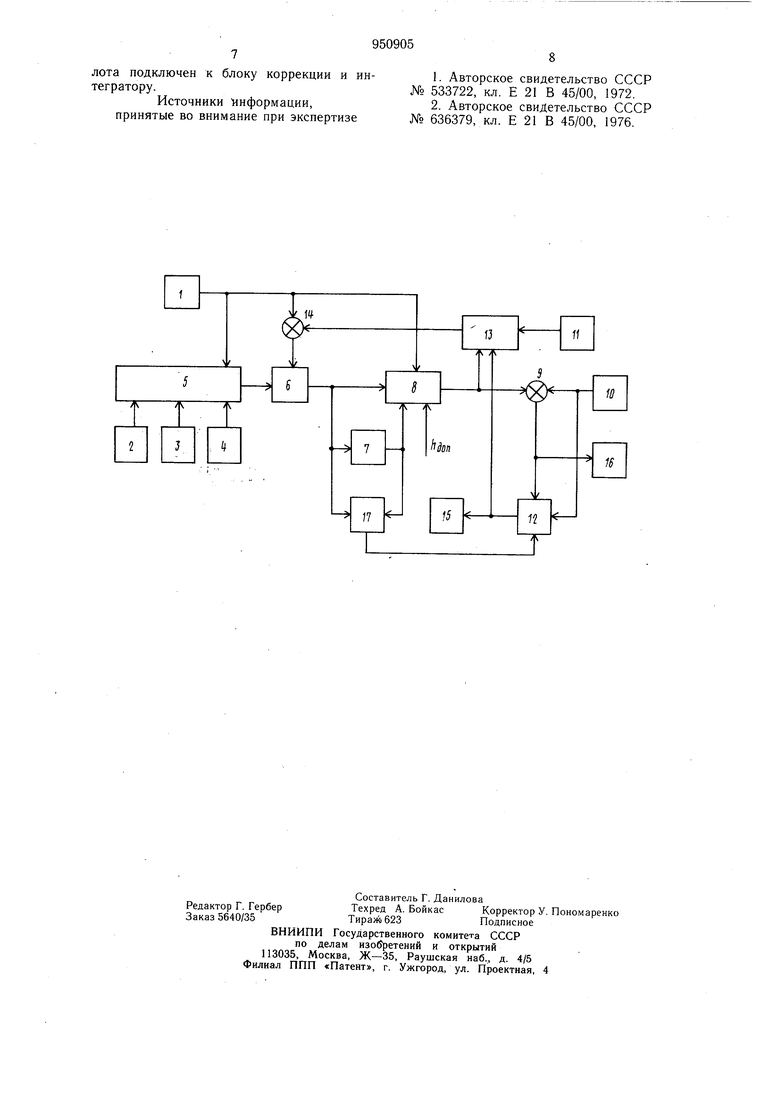

На чертеже представлена функциональная схема устрой.ства для управления процессом бурения..

Устройство содержит датчик I механической скорости бурения, датчик 2 осевой нагрузки, датчик 3 частоты вращения, датчик 4 расхода промывочной жидкости, блок

5определения интенсивности износа долота, блок 6 коррекции, интегратор 7, блок 8 определения ресурса проходки долотом сумматор 9, датчик 10 глубины проходки, датчик 11 времени проходки, блок 12 определения возможного времени бурения долотом, блок 13 вычисления .механической скорости бурения, блок Исравнения, измерительные приборы 15 и 16, блок 17 определения начального времени бурения долотом, причем датчик механической скорости бурения подключен к трем блокам: к блоку 5 определения интенсивности износа долота, к блоку 8 определения ресурса проходки долотом и к блоку 14 сравнения. К блоку 5 подключены датчики 2-4 осевой нагрузки, частоты вращения, расхода промывочной жидкости соответственно. Выходы блока 5 и блока 4 подключены к блоку

6коррекции, выход которого подключен к блоку 8 определения ресурса проходки долотом, к интегратору 7 и к блоку 17 определения начального времени бурения долотом. Выход интегратора 7 связан с вторыми входами блоков 8 и 17. Выход блока 8 подключен к блоку 13 вычисления механической скорости бурения и к блоку 9. Датчик Ш глубины проходки подключен к второму входу блока 9 и к блоку 12 определения ко.нечного времени бурения долотом, а выход блока 9 подсоединен к б.току 12 и к измерительно.му прибору 16. Датчик II времени проходки подключен к блоку 13. Выход блока 17 соединен с блоком 12, выход которого соединен с блоком 13 и измерительным прибором 15, причем выход блока 13 связан со вторым входом блока 14 сравнения.

Устройство для управления процессом бурения скважин работает следующи.м образом.

Сигналы с датчиков 1-4 поступают в блок 5 определения интенсивности износа долота. Сигнал с выхода блока 5, пропорциональный интенсивности износа долота, посредством блока 6 коррекции, осуществляющего пропорционпльное регулирование, поступает одновременно в блок 8 опреде 1ения ресурса проходки долотом, на интегратор 7 и на блок 17 определения начального времени бурения долотом.

На выходе интегратора 7 сигнал пропорционален величине текущего износа Ьщц

t Ьизн. / VHjH.dt,

о

где УИЗН. - интенсивность износа матрицы

долота по высоте; t -текущее время с момента начала

работы долота.

С выхода интегратора 7 сигнал поступает в блок 8 и на второй вход блока 17, в котором определяется начальное время IH бурения долотом f И5Н. Одновременно в блок 8 вводится сигнал от датчика 1 механической скорости бурения и сигнал, пропорциональный допустимой величине износа Ьдопматрицы алмазного долота по высоте, где определяется ресурс АН проходки Долотом АН (доя- Ьцзн), где .-механическая скорость бурения. Сигнал с выхода блока 8 одновременно поступает в блок 3 вычисления механической скорости Vnp. бурения и в блок 9, в котором этот сигнал складывается с сигналом датчика 10 глубины проходки.

Н АН -Ь L,

где Н - величина проходки на долото; L - глубина проходки. В блок 12 определения конечного времени бурения долотом одновременно поступают сигналы с блока 9, датчика 10 и с блока 17 определения начального времени бурения долотом, где посредством вычисления средней механической скорости cpOnpeделяется конечное время Тб бурения долотом

-рН Н tiH

Vcp.

Сигналы с выхода блока 12 и датчика 11 времени t проходки поступают одновременно в блок 13, где происходит вычисление прогнозного значения механической скорости Vnp. бурения

АН

ЛГ

Тб-t

Выход блока 13 подключен к блоку 14 сравнения, где вырабатывается сигнал ошибки AV пргнозирования величин Н и Т.

AV Vnp -V

мех.

Сигнал, пропорциональный ошибке V, поступает в блок 6 коррекции, представляющий собой исполнительный механизм, регулирующий коэффициент передачи в цепи между блоком 5 и блоками 7, 8 и 17.

Причем при AV О коэффициент передачи уменьшается, при AV О увеличивается, а при ДУ О остается неизменным.

Регулирование коэффициента передачи, а .следовательно, и интенсивности износа происходит до тех пор, пока ошибка AV не станет равной нулю. К выходам блоков 9 и 12 подключены измерительные приборы 16 и 15 соответственно. Первый показывает величину проходки на долото, второй - величину конечного времени бурения: ВвеУстройство для управления процессом

0 бурения скважин, содержащее датчик механической скорости бурения, вход которого подключен к входам блока сравнение, блок определения интенсивности износа до.ютн, два других входа которого подключены соответственно к датчикам осевой нагрузки и скорости вращения,,при этом выход блока определения интенсивности износа долота подключен к одному из входов бл(жа коррекции, другой в.ход которого подключен к блоку сравнения, а выход подключен к интегратору, причем вход блока сравнения подключен к выходу блока вычисления механической скорости бурения, а три других входа последнего подключены соответственно к датчику времени проходки, изме рительному прибору и блоку определения

5 ресурса проходки долотом, а выход подключен к блоку сравнения, причем выход блока определения ресурса проходки долотом подключен к одному из входов сумматора, другой вход которого подключен к датчику глубины проходки и блоку определения возможного времени бурения долотом, а выход подключен к измерительному прибору и к связанному с ним блоку определения возможного времени бурения долотом, отличающееся тем, что, с целью обеспечения выбора оптимальных режимных параметров при бурении затупляющимся алмазным долотом путем прогнозирования величины проходки на долото оно снабжено блоком определения начального времени

Q бурения и датчиком расхода промывочной жидкости, при этом датчик расхода промывочной жидкости подключен к блоку интенсивности износа долота, два входа блока определения начального времени бурения подключены соответственно к интегратору

и блоку определения ресурса проходки долотом, а выход подключен к входу блока определения возможного времени бурения, а блок определения ресурса проходки додение блока 17 определения начальною времени бурения долотом обеспечивает достижение положительного эффекта за счет повышения точности прогноз.а конечных результатов бурения: проходки на долото и конечного времени бурения долотом. Это позволяет точно определять оптимальные параметры режима бурения, обеспечивающие рациональную отработку однослойных алмазных долот, т. е. при сохранении производительности обеспечивается удельный расход алмазов, не превышающий 0,2- 0,3 карат/м. Такой расход алмазов примерно в 3 раза ниже среднего по отрасли. Предварительный расчет экономического эффекта от использования устройства при объеме бурения в 3 млн. м составит 750 тыс. руб. Формула изобретения

лота подключен к блоку коррекции и интегратору.

Источники Информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-15—Публикация

1979-10-02—Подача