Изобретение относится к области автоматизации процессов копчения в электростатическом поле и термообработки пищевых продуктов.

Известен способы автоматизации коптильной камеры (Тепловое оборудование колбасного производства. Пелеев А.И., Бражников A.M., Гаврилова В.А. М.: Пищевая промышленность, 1970, 384 с.):

- включающий измерение температуры в коптильной камере датчиком (типа термометра сопротивления), значение с которого передается на регулятор температуры (логометр с двухпозиционным регулирующим устройством), который управляет подачей пара в калорифер;

- включающий регулирование температуры с помощью системы, состоящей из дилатометрического датчика с пропорциональным пневматическим выходом исполнительного механизма, установленного на сливе конденсата.

Недостатком способов автоматизации коптильных камер является то, что в них стабилизируют только необходимую в процессе копчения температуру с помощью тех или иных промышленных регуляторов, выбор которых объективно не обоснован.

Известен способ автоматизации печей копчения и вяления рыбы (Коблов Ю.Т., Суслова Е.М. Автоматизация печей копчения и вяления рыбы / Автоматизация и производство. Опыт применения, 2005. №1(25), С. 36-37), включающий регулирование температуры, влажности подачи дыма и рециркуляции воздуха.

Недостатком известного способа является отсутствие контроля и регулирования процесса дымогенерации, а также низкая точность управления процессом копчения, окончание которого определяется только по времени без учета влияния концентрации компонентов дыма на продолжительность процесса копчения.

Известен способ автоматического управления холодного копчения рыбы [пат. №2183066, А23В 4/044, 2000, RU, авторы: Остриков А.Н., Шевцов А.А., Дмитриев Ю.А.], включающий поддержание температуры и расхода сушильного агента на этапе подсушки продукта воздействием на расход теплоносителя в калорифер и расход сушильного агента в камеру, измерение его скорости и разности влагосодержания сушильного агента на входе и выходе из коптильной камеры, непрерывное вычисление на основании этих данных количества испарившейся влаги и по достижению ею некого заданного значения, процесс подсушки прекращается и начинается копчение; поддержание концентрации коптильного дыма путем ее измерения фотометром и воздействием на соотношение подачи опилок и расхода воздуха на входе в дымогенератор; стабилизацию влагосодержания коптильного дыма путем воздействия на его расход в линии рециркуляции. На каждом из временных интервалов поддерживается разность концентраций коптильного дыма на входе и выходе из камеры посредством воздействия на величину разряжения в камере.

Недостатком этого способа является отсутствие контроля и регулирования начальной влажности опилок, основных технологических параметров их пиролиза в процессе дымогенерации, что может приводить к появлению в составе получаемого дыма опасных канцерогенных веществ, не производится стабилизация температуры коптильного дыма, подаваемого в камеру, что может привести к нарушению технологического режима и снижению качества продукции, а также к недостаткам можно отнести и тот факт, что момент окончания процесса копчения определяется только по времени без учета концентрации дымовоздушной смеси в ходе процесса. Кроме этого способ не обеспечивает высокую эффективность коптильного оборудования из-за малой скорости свободного осаждения коптильных компонентов на поверхность продукта, т.к. не может быть реализован для технологии электростатического копчения.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ автоматического управления процессом холодного копчения пищевых продуктов в электростатическом поле [Патент РФ №2320179, А23В 4/044, опубл. 27.03.2008. Бюл. №9], предусматривающий обработку продукта коптильным дымом в электростатическом поле, величину напряженности которого регулируют изменением напряжения высоковольтного генератора на основании показаний датчиков температуры, влагосодержания и скорости дымовоздушной смеси в коптильной камере, стабилизацию температуры в зоне дымогенерации путем воздействия на величину мощности, подводимой к теплопередающим элементам дымогенератора, с коррекцией по температуре воздуха, подаваемого в дымогенератор, стабилизацию температуры дымовоздушной смеси в коптильной камере путем смешения коптильного дыма из дымогенератора с охлажденным воздухом из системы кондиционирования предприятия с коррекцией по температуре охлажденного воздуха, возникающие при этом колебании концентрации дымовоздушной смеси, получаемой после смешения, компенсируют за счет изменения длительности процесса копчения, при этом по текущим значениям концентрации дымовоздушной смеси на входе и выходе из коптильной камеры и скорости дымовоздушной смеси определяют текущее значение количества коптильных веществ, осевших на продукте за время копчения, и при достижении этим количеством заданного значения прекращают процесс копчения, влагосодержание дымовоздушной смеси в коптильной камере стабилизируют путем подачи воды в дымогенератор с коррекцией по влагосодержанию воздуха, поступающего в дымогенератор, и влагосодержанию воздуха из системы кондиционирования.

Недостатком данного способа является отсутствие контроля и регулирования содержания кислорода в воздушной среде, подаваемой в дымогенератор, перепада давлений в баромембранном аппарате, температуры воздуха на входе в баромембранный аппарат, опилок в зоне их подсушки, теплопередающих элементов дымогенератора в виде инертных ферромагнитных частиц, дымовоздушной среды над поверхностью слоя в зоне дымогенерации, что не позволяет осуществлять оперативное управление технологическими параметрами с учетом накладываемых на них ограничений в электростатическом поле в среде инертного газа с индуктивным подводом энергии при дымогенерации, а также не обеспечивает точного момента окончания копчения.

Технической задачей изобретения является повышение качества готовой продукции в результате получения дыма с заданными свойствами благодаря контролю и регулированию процесса дымогенерации в среде инертного газа с индуктивным подводом энергии, увеличение точности управления процессом копчения путем учета влияния концентрации компонентов дыма на продолжительность процесса копчения, а также увеличение эффективности использования коптильного оборудования за счет использования регулируемого электростатического поля.

Поставленная задача достигается тем, что в способе автоматического управления процессом электростатического копчения продуктов с развитой структурой в регулируемой среде с индуктивным подводом энергии при дымогенерации, предусматривающем обработку продукта коптильным дымом в электростатическом поле, величину напряженности которого регулируют, изменением напряжения высоковольтного генератора на основании показаний датчиков температуры, влагосодержания и скорости дымовоздушной смеси в коптильной камере, стабилизацию температуры в зоне дымогенерации путем воздействия на величину мощности, подводимой к теплопередающим элементам дымогенератора, с коррекцией по температуре воздуха, подаваемого в дымогенератор, стабилизацию температуры дымовоздушной смеси в коптильной камере путем смешения коптильного дыма из дымогенератора с охлажденным воздухом из системы кондиционирования предприятия с коррекцией по температуре охлажденного воздуха, возникающие при этом колебании концентрации дымовоздушной смеси, получаемой после смешения, компенсируют за счет изменения длительности процесса копчения, при этом по текущим значениям концентрации дымовоздушной смеси на входе и выходе из коптильной камеры и скорости дымовоздушной смеси определяют текущее значение количества коптильных веществ, осевших на продукте за время копчения, и при достижении этим количеством заданного значения прекращают процесс копчения, влагосодержание дымовоздушной смеси в коптильной камере стабилизируют путем подачи воды в дымогенератор с коррекцией по влагосодержанию воздуха, поступающего в дымогенератор, и влагосодержанию воздуха из системы кондиционирования, новым является то, что дополнительно измеряют содержание кислорода в воздушной среде, подаваемой в дымогенератор, перепад давлений в баромембранном аппарате, температуры воздуха на входе в баромембранный аппарат, опилок в зоне их подсушки, теплопередающих элементов дымогенератора в виде инертных ферромагнитных частиц, дымовоздушной среды над поверхностью слоя в зоне дымогенерации и по измеренным параметрам о ходе процесса по программно-логическому алгоритму, заложенному в микропроцессор, осуществляют оперативное управление технологическими параметрами с учетом накладываемых на них ограничений, при этом момент окончания копчения определяется по достижению интегралом по времени от концентрации коптильных веществ в дымовоздушной смеси:

где tK - конечное время процесса, с; c(t) - функция концентрации, мг/м3, заданного значения, причем измерение концентрации дымовоздушной смеси, подаваемой в камеру, осуществляют либо фотометрическим методом с использованием датчика, в корпусе которого создают избыточное давление путем подачи в него чистого воздуха с малым расходом, либо пневмоакустическим методом.

Технический результат заключается в повышении качества готовой продукции в результате получения дыма с заданными свойствами благодаря контролю и регулированию процесса дымогенерации в среде инертного газа с индуктивным подводом энергии, увеличении точности управления процессом копчения путем учета влияния концентрации компонентов дыма на продолжительность процесса копчения, а также увеличении производительности оборудования за счет использования регулируемого электростатического поля.

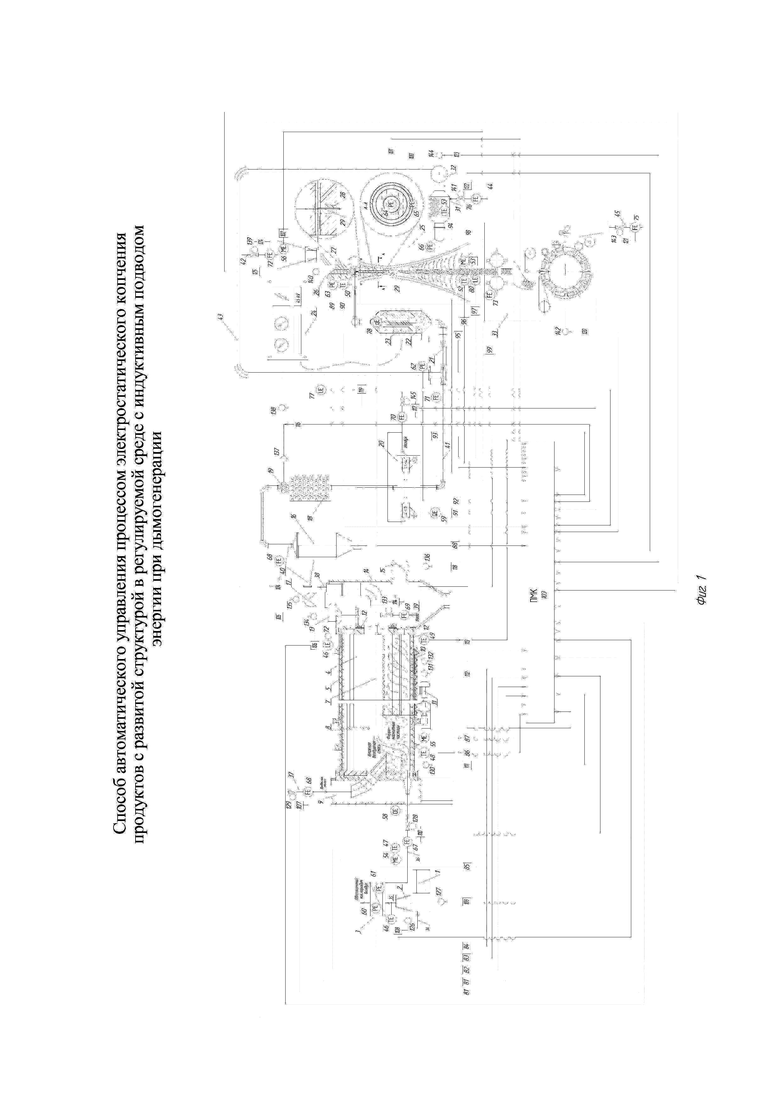

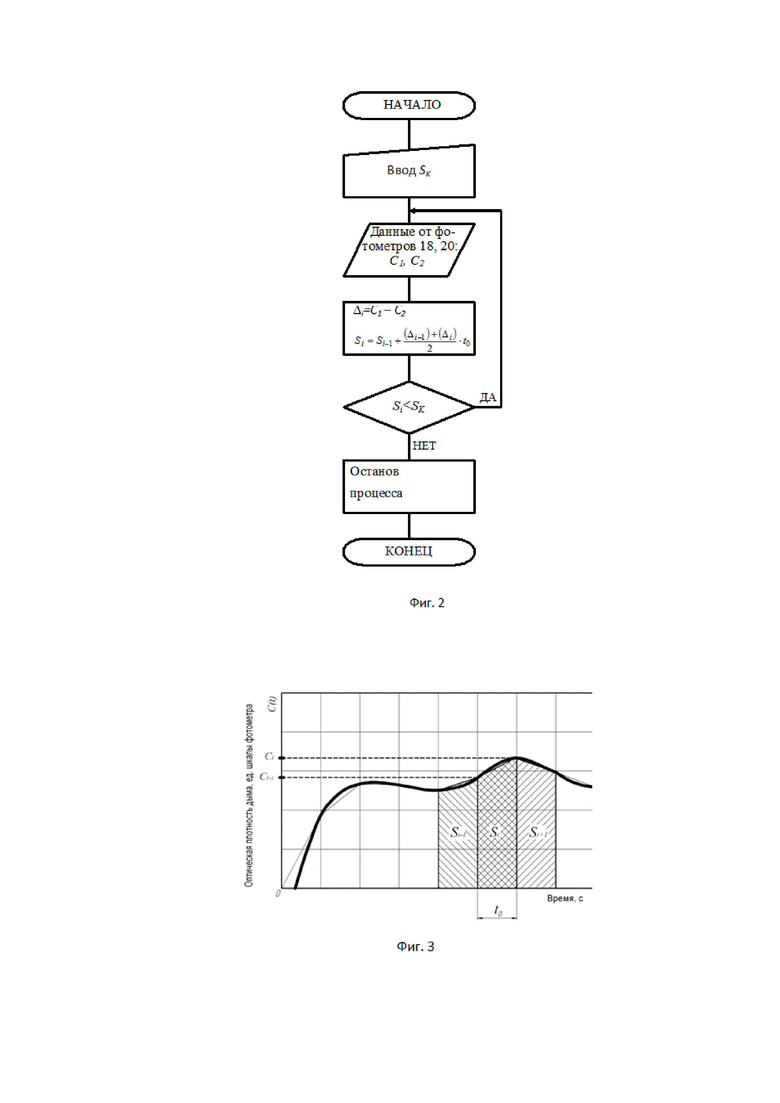

На фиг. 1 представлена схема, реализующая предлагаемый способ автоматического управления процессом холодного копчения пищевых продуктов в электростатическом поле в среде инертного газа с индуктивным подводом энергии при дымогенерации; на фиг. 2 - схема датчика плотности оптического принципа действия; на фиг. 3 - схема датчика пневмоакустического принципа действия.

Схема, реализующая предлагаемый способ автоматического управления, включает установку для осуществления процесса копчения в электростатическом поле, содержащую компрессор 1, нагреватель 2, баромембранный аппарат 3, дымогенератор 4, имеющий барабан 5, с размещенными внутри него теплопередающими элементами в виде ферромагнитных металлических стержней 6 (или в виде тепловых труб), центральной трубой 7, запирающей заслонки 8 и питатель 9.

Барабан 5 в зоне дымогенерации (сухой перегонки опилок) имеет индуктор 10. Дымогенератор 4 имеет регулируемый привод 11 вращения барабана 5, заслонку-диафрагму 12 с приводом 13, разгрузочную камеру 14 с заслонкой на входе холодного воздуха 15. Установка для осуществления процесса копчения в электростатическом поле также включает циклон 16 с насосом 17, фильтр 18 с насосом 19, успокоительную камеру 20, эжектор 21, камеру ионизации дыма 22, снабженную коронирующими электродами 23, подключенными к высоковольтному генератору 24, а также коптильную камеру 25.

На коптильной камере 25 вертикально расположен коэкструдер 26 для подачи в нее продукта, который имеет центральный канал, где соосно установлен нагнетающий шнек 27 с возможностью вращения от привода 28.

При этом ниже нагнетающего шнека 27 в центральном канале соосно ему размещены вставка 28 и проходящий через нее патрубок 29 подачи дымовоздушной смеси.

При этом центральный канал, ограниченный корпусом экструдера 26 и вставкой 28, образуют выходное кольцевое отверстие.

В коптильной камере 25 вокруг выходного кольцевого отверстия, вертикально расположенного устройства подачи продукта в коптильную камеру в виде коэкструдера 26 установлена насадка 30 в форме сопла Лаваля, обеспечивающая создание парового затвора, разделяющего зоны подачи продукта в вакуум и его копчение,

Коптильная камера 25 снабжена конденсатором 31 с вакуум-насосом 32.

Непосредственно за насадкой 30 у нижней части коптильной камеры 25 установлено делительно-упаковочное устройство 33.

Схема (фиг. 1), реализующая предлагаемый способ автоматического управления, также включает линию 34 подачи свежего воздуха в компрессор 1, линию 35 нагнетания подогретого воздуха в баромембранный аппарат 2, линию 36 подачи обедненной кислородом смеси в дымогенератор 4, линию 37 подачи древесных опилок в дымогенератор 4, линию 38 удаления влажной воздушной смеси из зоны подсушки древесных опилок, линию 39 подачи воды для предотвращения возгорания, линию 40 удаления дымовоздушной смеси из дымогенератора 4, линию 41 подачи дымовоздушной смеси в коптильную камеру 25, линию 42 подачи исходной смеси продукта в коптильную камеру 25, линию 43 рециркуляции дымовоздушной смеси, линию 44 подачи хладагента в конденсатор 31, линию 45 удаления готового продукта из установки, датчики температуры 46, 47, 48, 49, 50, 51, 52, 53 соответственно свежего подогретого воздуха на входе в баромембранный аппарат 3, обедненной кислородом смеси, подаваемой в дымогенератор 4, древесных опилок в зоне их подсушки, ферромагнитных металлических стержней 6, продукта в коэкструдере 26, продукта перед делительно-упаковочным устройством 33, охлаждающей поверхности конденсатора 31, датчики влажности 54, 55, 56, 57 соответственно обедненной кислородом смеси, подаваемой в дымогенератор 4, древесных опилок в зоне их подсушки, исходной смеси продукта, готового продукта, датчик концентрации 58 кислорода в воздушной смеси, подаваемой в дымогенератор 4, датчик плотности 59 дымовоздушной смеси, подаваемой в коптильную камеру 25, датчики давления 60, 61, 62, 63, 64, 65, 66 соответственно в баромембранном аппарате 3, в линии 43 рециркуляции дымовоздушной смеси перед камерой смешения эжектора 21, в нагнетающем центральном канале коэкструдера 26, во внутренней полости продукта и у его внешней поверхности, в камере копчения 25, датчики расхода 67, 68, 69, 70, 71, 72, 73, 74, 75, 76 соответственно обедненной кислородом смеси, подаваемой в дымогенератор 4, древесных опилок в линии 25 подачи их в дымогенератор 4, дымовоздушной смеси, удаляемой из дымогенератора 4, воды, подаваемой в зону пиролиза, воздуха, подаваемого в оптический датчик 59, дымовоздушной смеси, подаваемой в коптильную камеру 25, исходной смеси, подаваемой в коэкструдер 26, готового продукта, удаляемого из коптильной камеры 25, готового упакованного продукта, хладагента, подаваемого в конденсатор 31, датчик высокого напряжения 77, подаваемого на коронирующие электроды 23, датчик 78 заряда частиц дымовоздушной смеси, датчики уровня 79, 80 соответственно древесных опилок в дымогенераторе, толщины продукта на выходе из коптильной камеры 25, вторичные приборы 81-102, программируемый технологический контроллер (ПМК) 103, локальные регуляторы 104-125, исполнительные механизмы 126-145.

Датчик влажности опилок 55 конструктивно представляет собой две пластины измерительного конденсатора, укрепленные на запирающей заслонке 8, разделяющей зоны подсушки древесных опилок и зоны дымогенерации (сухой перегонки опилок).

Для определения плотности дымовоздушной смеси, подаваемой в коптильную камеру, используют датчик 59 либо оптического, либо пневмоакустического принципа действия.

Способ автоматического управления процессом электростатического копчения продуктов с развитой структурой в регулируемой среде с индуктивным подводом энергии при дымогенерации осуществляется следующим образом.

Управление ведется в супервизорном режиме. При этом стабилизация значений технологических параметров производится локальными регуляторами, задание которым устанавливает программируемый микроконтроллер. Это позволяет существенно повысить надежность работы системы управления, т.к. в случае возникновения сбоя в программе или аппаратного отказа самого контроллера локальные регуляторы будут продолжать работать с последними установленными настройками. Применение микроконтроллера позволяет производить анализ поведения объектов управления и выбирать оптимальные настроечные параметры регуляторов исходя из определенных критериев, таких как минимизация затрат энергоресурсов, скорость регулирования (время переходных процессов в системе) и др.

Древесные опилки по линии 42 направляются в дымогенератор 4, после чего включают компрессор 1, нагреватель 2, баромембранный аппарат 3, дымогенератор 4, насос в линии 40 удаления дымовоздушной смеси из дымогенератора 4 и подачи ее в коптильную камеру 25 через фильтр 18, в котором одновременно происходит ее охлаждение и очистка от канцерогенных компонентов и камеру ионизации 22, в которой дымовоздушная смесь, проходя через зазоры между коронирующими электродами 23, под действием электростатического поля интенсивно ионизируется и получает заряд со знаком «-», измеряемый датчиком 78.

С помощью датчиков 60 и 61 измеряют в баромембранном аппарате 3 давление, разность которого стабилизируют путем воздействия на исполнительный механизм 128 компрессора 1 с учетом значения концентрации кислорода в воздушной смеси, подаваемой в дымогенератор, измеряемого датчиком 58.

С помощью датчиков 46, 47, 48, 49, 50, 51, 52, 53 измеряют температуры соответственно свежего подогретого воздуха на входе в баромембранный аппарат 3, обедненной кислородом смеси, подаваемой в дымогенератор 4, древесных опилок в зоне их подсушки, ферромагнитных металлических стержней 6, продукта в коэкструдере 26, продукта перед делительно-упаковочным устройством 33, охлаждающей поверхности конденсатора 31.

Стабилизация температур осуществляется с помощью локальных регуляторов, задание которым выдает ПМК 55 исходя из технологического регламента.

Локальный регулятор 106 стабилизирует температуру воздуха на входе в баромембранный аппарат 3, воздействуя на исполнительный механизм 126, изменяющий силу тока в ТЭН нагревателя 2.

Локальный регулятор 58 стабилизирует температуру древесных опилок в зоне их подсушки, воздействуя на исполнительный механизм 68, изменяющий силу тока в ТЭН.

Локальный регулятор 113 стабилизирует температуру теплопередающих элементов в виде ферромагнитных стержней 6 в зоне дымогенерации (сухой перегонки опилок), воздействуя на исполнительный механизм 132, изменяющий мощность индуктора 10.

Локальный регулятор 114 в случае возгорания и резкого повышения температуры в зоне дымогенерации (сухой перегонки опилок) по информации с датчика температуры 49, воздействуя на исполнительный механизм 133, обеспечивает подачу воды в линии 39, подавая ее в зону перегонки, останавливая тем самым воспламенение древесных опилок.

Стабилизация температуры продукта коптильной камере 25, измеряемой с помощью датчика 52, осуществляется путем выработки локальным регулятором 118 управляющего воздействия, поступающего на исполнительный механизм 136, изменяющий степень открытия заслонки на входе холодного воздуха 15.

Необходимость такого регулирования вызвана тем, что дымовоздушная смесь на выходе из дымогенератора 4 имеет температуру, превышающую требуемую для холодного копчения. Поэтому наиболее экономичным и эффективным является способ снижения температуры коптильного дыма, получаемого на выходе из дымогенератора 4, путем его смешивания с охлажденным воздухом из системы кондиционирования предприятия.

С помощью датчиков 54, 55, 56, 57 измеряют влажность соответственно обедненной кислородом смеси, подаваемой в дымогенератор 4, древесных опилок в зоне их подсушки, исходной смеси продукта, готового продукта, имеются датчик концентрации 58 кислорода в воздушной смеси, подаваемой в дымогенератор 4, датчик плотности 59 дымовоздушной смеси, подаваемой в коптильную камеру 25.

Локальный регулятор 112 стабилизирует влажность древесных опилок в зоне их подсушки, воздействуя на исполнительный механизм 131 регулируемого привода 11, изменяющий частоту вращения барабана 5 дымогенератора 4.

Датчики 67, 68, 69, 70, 71, 72, 73, 74, 75, 76 соответственно измеряют расходы обедненной кислородом смеси, подаваемой в дымогенератор 4, древесных опилок в линии 25 подачи их в дымогенератор 4, дымовоздушной смеси, удаляемой из дымогенератора 4, воды, подаваемой в зону пиролиза, воздуха, подаваемого в оптический датчик 59, дымовоздушной смеси, подаваемой в коптильную камеру 25, исходной смеси, подаваемой в коэкструдер 26, готового продукта, удаляемого из коптильной камеры 25, готового упакованного продукта, хладагента, подаваемого в конденсатор 31.

Локальный регулятор 110 стабилизирует значение расхода обедненной кислородом воздушной смеси, поступающей в дымогенератор 4, воздействием на исполнительный механизм 128.

Расход дымовоздушной смеси, направляемой в коптильную камеру 25 стабилизируют с помощью локального регулятора 104, воздействуя на исполнительный механизм 135, изменяющий производительность насоса, установленного в линии 40 удаления дымовоздушной смеси из дымогенератора 4, а также путем воздействия на исполнительный механизм 137.

Одновременно по линии 42 в коэкструдер 26 направляют смесь продукта, расход которого стабилизируют с помощью локального регулятора 124 путем воздействия на исполнительный механизм 137. В коэкструдере 26 контролируются температура и давление, уровень которых поддерживается с помощью локального регулятора 125 путем воздействия на исполнительный механизм 140.

Остаточное давление 0,06-0,05 атм. в коптильной камере 25 обеспечивается с помощью локального регулятора 123, воздействуя на исполнительный механизм 144 вакуум-насоса 31.

С помощью нагнетающего шнека 27 исходный продукт по центральному каналу подается в периферийный коаксиальный канал, в котором под действием усилия витков шнека 27 он перемещается к выходному кольцевому отверстию, образованному корпусом экструдера 26 и вставкой 28

При поступлении по коаксиальному периферийному каналу и выходе через кольцевое отверстие в вакуумное пространство коптильной камеры 25 продукта из него начинает интенсивно испаряться влага, происходит быстрое его обезвоживание и формируется высокопористая структура с образованием трубчатого подсохшего каркаса. Одновременно дым, находящийся под давлением в камере 22, подается во внутреннюю полость трубчатого каркаса продукта, интенсивно заполняет вакуумированные полости и поры в продукте, предназначенном для копчения, тем самым достигается эффект направленного движения дыма при совместном использовании электропотенциалов. При этом как во внутренней полости, так и на поверхности трубчатого каркаса продукта измеряется давление с помощью датчиков 64, 65.

Численное значение напряжения, подаваемого на коронирующие электроды 23, измеряется электростатическим вольтметром 77, сигнал с которого подается на локальный регулятор 119, вырабатывающий управляющее воздействие, поступающее на вход установки величины напряжения высоковольтного генератора 24. Величина задания (минимальное напряжение на коронирующих электродах 23, способное обеспечить качественное протекание процесса электрокопчения) для данного регулятора формируется микроконтроллером 103 на основании значения, полученного от датчика плотности дымовоздушной среды 59.

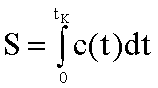

В качестве косвенного метода измерения концентрации дымовоздушной смеси, подаваемой в коптильную камеру, используется фотометрический метод, который основан на определении оптической плотности дыма, проходящего между источником и приемником светового излучения.

Для обеспечения надежности (исключения загрязнения коптильными компонентами) работы фотометрического датчика в его защитный корпус предусмотрена подача по трубке малого диаметра чистого воздуха с небольшим расходом. При этом в корпусе создается некоторое избыточное давление, его величину можно регулировать с помощью локального регулятора 117 путем воздействия на исполнительный механизм 145. Выходя из отверстия, сквозь которое поступает свет от источника, воздух препятствует проникновению дыма внутрь защитного корпуса и осаждению коптильных веществ на фокусирующей линзе. Таким образом, загрязнения датчика не происходит, а значит, отпадает необходимость в его частой очистке.

Предварительно в микропроцессор ПМК 103 вводится определяемое технологией пороговое значение интегральной суммы концентрации коптильных компонентов в дымовоздушной смеси.

В процессе копчения с помощью датчика 39, установленного в успокоительной камере 20, измеряется концентрация коптильных компонентов в дымовоздушной смеси и производится интегрирование получаемого значения:

где tK - конечное время процесса, с; c(t) - функция концентрации, мг/м3.

Принимая скорость осаждения частиц дыма на продукт постоянной, момент окончания процесса копчения определяется по достижению интегралом заданного значения.

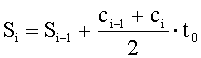

Система управления через равные промежутки времени опрашивает датчик 59. Далее, с использованием численного метода трапеций (фиг. 2) вычисляется очередное текущее значение интегральной суммы Si:

где Si-1 - предыдущее значение интегральной суммы; ci-1, ci - предыдущее и текущее значения плотности дымовоздушной смеси, ед. шкалы фотометра; t0 - период опроса датчика, с; i - номер очередного цикла опроса.

Сигнал об окончании процесса копчения выдается при равенстве очередной интегральной суммы некоторому конкретному значению, определяемому технологией. Таким образом, при малой плотности дыма, а следовательно, низкой концентрации коптильных компонентов, для достижения интегральной суммой заданного значения потребуется большее время, и процесс копчения будет проходить дольше. И наоборот - если плотность дыма, а значит и концентрация коптильных компонентов высокая, то интегральная сумма скорее станет равной требуемой, и процесс копчения закончится раньше. Это позволяет обеспечить стабильно высокое качество продукции (в первом случае) и повысить производительность оборудования (во втором случае).

За счет электростатики коптильные компоненты дыма осаждаются на поверхности пор продукта, а за счет вакуума они фильтруются через продукт, что обеспечивает равномерное их распределение по толще продукта и интенсивное копчение.

При достижении трубчатого подсохшего каркаса узкой части сопла Лаваля 29 окончательно формируется высокоразвитая равномерно распределенная пористая структура. Сформированный жгут продукта, впитавший в себя аромат дыма, перемещается в делительно-упаковочное устройство 33, частоту вращения которого регулируют с помощью локального регулятора 120, воздействуя на исполнительный механизм 142 в зависимости от скорости движения, измеряемой датчиком 73 продукта в виде полого жгута. Готовый поделенный на порции и упакованный продукт выгружается из установки по линии 45 с помощью локального регулятора 123 посредством шлюзового затвора воздействием на исполнительный механизм 128.

Отработанный дым, прошедший через каркас продукта, отделяется от влаги, удаленной из продукта при формировании его пористой структуры, с помощью конденсатора 31 и перемещается через рециркулирующий трубопровод 43 в пассивное сопло эжектора 21 для повторного его использования в процессе копчения.

При достижении интегральной суммой порогового значения принимается решение об окончании процесса копчения.

Предлагаемый способ автоматического управления процессом электростатического копчения продуктов с развитой структурой в регулируемой среде с индуктивным подводом энергии при дымогенерации имеет следующие преимущества:

- обеспечивает повышение производительности оборудования благодаря обеспечению согласованной работы дымогенератора и аппарата для вакуумно-электростатического копчения продуктов с развитой структурой в регулируемой среде с индуктивным подводом энергии при дымогенерации;

- обеспечивает снижение удельных энергозатрат за счет поддержания наиболее рациональных условий дымогенерации с индуктивным подводом энергии и использованием обедненной кислородом воздушной смеси, а также за счет точного регулирования высокого напряжения на коронирующих электродах в зависимости от плотности дымовоздушной смеси благодаря введению оперативной коррекции на случайные возмущения;

- позволяет получить готовый продукт стабильно высокого качества за счет получения дыма с заданными свойствами благодаря контролю и регулированию процесса дымогенерации в среде инертного газа с индуктивным подводом энергии, а также за счет влияния концентрации компонентов дыма на продолжительность процесса копчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом копчения мускусной утки с применением избыточного давления и паров пряно-коптильных ароматизаторов | 2016 |

|

RU2642448C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ХОЛОДНОГО КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 2006 |

|

RU2320179C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОПЧЕНЫХ ПРОДУКТОВ С РАЗВИТОЙ СТРУКТУРОЙ И ВНУТРЕННЕЙ ПОДАЧЕЙ ДЫМА | 2014 |

|

RU2551566C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ХОЛОДНОГО КОПЧЕНИЯ РЫБЫ | 2000 |

|

RU2183066C1 |

| УСТАНОВКА ДЛЯ ДЫМОГЕНЕРАЦИИ | 2014 |

|

RU2555575C1 |

| УСТАНОВКА ДЛЯ ДЫМОГЕНЕРАЦИИ В СРЕДЕ ИНЕРТНОГО ГАЗА С ИНДУКТИВНЫМ ПОДВОДОМ ЭНЕРГИИ | 2011 |

|

RU2453122C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОПЧЕНЫХ ПРОДУКТОВ С РАЗВИТОЙ СТРУКТУРОЙ И ВНЕШНЕЙ ПОДАЧЕЙ ДЫМА | 2015 |

|

RU2581008C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОПЧЕНЫХ МЯСНЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОДАЧЕЙ В ПРОДУКТ КОМБИНИРОВАННОЙ КОПТИЛЬНОЙ СМЕСИ ПОД ДАВЛЕНИЕМ | 2016 |

|

RU2642469C1 |

| Установка для электростатического копчения дисперсных продуктов в пересыпающемся слое | 2018 |

|

RU2679391C1 |

| Способ копчения мускусной утки с применением избыточного давления и установка для его осуществления | 2016 |

|

RU2643240C2 |

Способ предусматривает обработку продукта коптильным дымом в электростатическом поле. Величину напряженности поля регулируют изменением напряжения высоковольтного генератора на основании показаний датчиков температуры, влагосодержания и скорости дымовоздушной смеси в коптильной камере. Измеряют содержание кислорода в воздушной среде, подаваемой в дымогенератор, перепад давлений в баромембранном аппарате, температуру воздуха на входе в баромембранный аппарат, опилок в зоне их подсушки, теплопередающих элементов дымогенератора в виде инертных ферромагнитных частиц и дымовоздушной среды над поверхностью слоя в зоне дымогенерации. По программно-логическому алгоритму, заложенному в микропроцессор, осуществляют оперативное управление технологическими параметрами. Изобретение обеспечивает повышение качества готовой продукции. 1 з.п. ф-лы, 3 ил.

1. Способ автоматического управления процессом электростатического копчения продуктов с развитой структурой в регулируемой среде с индуктивным подводом энергии при дымогенерации, предусматривающий обработку продукта коптильным дымом в электростатическом поле, величину напряженности которого регулируют, изменением напряжения высоковольтного генератора на основании показаний датчиков температуры, влагосодержания и скорости дымовоздушной смеси в коптильной камере, стабилизацию температуры в зоне дымогенерации путем воздействия на величину мощности, подводимой к теплопередающим элементам дымогенератора, с коррекцией по температуре воздуха, подаваемого в дымогенератор, стабилизацию температуры дымовоздушной смеси в коптильной камере путем смешения коптильного дыма из дымогенератора с охлажденным воздухом из системы кондиционирования предприятия с коррекцией по температуре охлажденного воздуха, возникающие при этом колебании концентрации дымовоздушной смеси, получаемой после смешения, компенсируют за счет изменения длительности процесса копчения, при этом по текущим значениям концентрации дымовоздушной смеси на входе и выходе из коптильной камеры и скорости дымовоздушной смеси определяют текущее значение количества коптильных веществ, осевших на продукте за время копчения, и при достижении этим количеством заданного значения прекращают процесс копчения, влагосодержание дымовоздушной смеси в коптильной камере стабилизируют путем подачи воды в дымогенератор с коррекцией по влагосодержанию воздуха, поступающего в дымогенератор, и влагосодержанию воздуха из системы кондиционирования, отличающийся, что дополнительно измеряют содержание кислорода в воздушной среде, подаваемой в дымогенератор, перепад давлений в баромембранном аппарате, температуры воздуха на входе в баромембранный аппарат, опилок в зоне их подсушки, теплопередающих элементов дымогенератора в виде инертных ферромагнитных частиц, дымовоздушной среды над поверхностью слоя в зоне дымогенерации и по измеренным параметрам о ходе процесса по программно-логическому алгоритму, заложенному в микропроцессор, осуществляют оперативное управление технологическими параметрами с учетом накладываемых на них ограничений, при этом момент окончания копчения определяется по достижению интегралом по времени от концентрации коптильных веществ в дымовоздушной смеси:

где tK - конечное время процесса, с; c(t) - функция концентрации, мг/м3.

2. Способ по п. 1, отличающийся тем, что измерение концентрации дымовоздушной смеси, подаваемой в камеру, осуществляют либо фотометрическим методом с использованием датчика, в корпусе которого создают избыточное давление путем подачи в него чистого воздуха с малым расходом, либо пневмоакустическим методом.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ХОЛОДНОГО КОПЧЕНИЯ РЫБЫ | 2000 |

|

RU2183066C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ХОЛОДНОГО КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 2006 |

|

RU2320179C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОМБИНИРОВАННЫМ ВАРОЧНО-СУШИЛЬНЫМ ПРОЦЕССОМ ОБРАБОТКИ СЫПУЧЕГО ПРОДУКТА | 1996 |

|

RU2113132C1 |

Авторы

Даты

2016-08-20—Публикация

2015-04-03—Подача