Изобретение относится к элементу фланцевого соединения с хомутом, имеющему по меньшей мере одну поверхность, которая может быть приведена в контакт с сопряженной поверхностью.

Изобретение поясняется ниже на примере «конического фланцевого соединения».

В коническом фланцевом соединения каждый из двух соединяемых конструктивных элементов имеет на соединяемых концах ориентированные в радиальном направлении наружу фланцы с наклонной задней стороной. Если конструктивные элементы приводят в контакт друг с другом, а фланцы установлены соосно друг другу, то на фланцы можно надеть профильный хомут, так что внутренние стороны боковых частей ленты хомута будут прилегать к наклонным задним сторонам фланцев. Если затем ленту стягивают при помощи стяжного устройства, то ее внутренний диаметр уменьшается и ее боковые части перемещаются по наклонным сторонам фланцев в радиальном направлении внутрь. Вследствие этого в осевом направлении образуется стягивающее усилие, которое прижимает конструктивные элементы друг к другу.

Такой профильный хомут известен, например, из DE 102009039862 В4.

Если желательно получить более высокие осевые силы, например, для надежного запрессовывания уплотнения между двумя конструктивными элементами, то, как правило, нужно использовать профильный хомут с большими размерами, так что для создания более высоких осевых сил необходимы более высокие затраты.

В основе изобретения лежит задача создать большие стягивающие усилия при малых затратах.

Эта задача решена для элемента упомянутого выше типа посредством того, что поверхность имеет слой антифрикционного материала.

Слой антифрикционного материала снижает трение между поверхностью и сопряженной поверхностью в варианте конического фланцевого соединения между внутренними сторонами боковых частей ленты и поверхностями фланцев, к которым прилегают эти боковые части. Благодаря этому, во-первых, требуется меньшее стягивающее усилие для перемещения боковых частей в радиальном направлении внутрь, так как нужно преодолеть меньшее трение. В этом случае большая часть стягивающего усилия, создаваемого стяжным устройством, преобразуется в осевую силу. Во-вторых, благодаря слою антифрикционного материала осевые силы более равномерно распределяются в окружном направлении профильного хомута. При стягивании ленты хомута с помощью стяжного устройства боковые части перемещаются на фланцах не только в радиальном направлении внутрь, но требуется также небольшое перемещение в окружном направлении ленты. Так как это перемещение тоже облегчается при помощи слоя антифрикционного материала, то стягивающее усилие, создаваемое стяжным устройством, может действовать также в более удаленных от него местах. Таким образом, можно обеспечить относительно равномерное распределение создаваемой осевой силы по периферии хомута. Слой антифрикционного материала способствует тому, что трение между внутренними сторонами боковых частей ленты и сторонами фланцев, к которым они прилегают, будет меньше, чем при отсутствии этого слоя. Так как слой антифрикционного материала отделяет материал боковых частей ленты от материала фланцев, уменьшается опасность контактной коррозии и повышается устойчивость против коррозии. В итоге достигается более стабильный и надежный процесс установки и эксплуатации профильного хомута благодаря хорошей воспроизводимости конического фланцевого соединения, реализуемого при помощи профильного хомута.

Элемент предпочтительно выполнен в виде профильного хомута, содержащего ленту, имеющую основание и ориентированные в радиальном направлении внутрь боковые части с внутренними сторонами, и стяжное устройство, при этом лента по меньшей мере на внутренней стороне боковых частей имеет слой антифрикционного материала. Когда профильный хомут надевают на фланцы, его внутренняя сторона и наружная сторона фланцев прилегают друг к другу. Благодаря слою антифрикционного материала достигается желательное уменьшение трения.

Основание на своей внутренней стороне предпочтительно тоже имеет слой антифрикционного материала. Это облегчает изготовление профильного хомута. Слоем антифрикционного материала может быть снабжена вся внутренняя сторона.

Предпочтительно, если лента хомута имеет слой антифрикционного материала также и на своей наружной стороне. Слой антифрикционного материала можно наносить просто путем погружения ленты хомута в раствор, образующий слой антифрикционного материала. Благодаря этому производственные затраты остаются малыми.

Альтернативно или дополнительно элемент может быть выполнен в виде фланца. В этом варианте слой антифрикционного материала находится на наружной стороне фланца, к которой прилегает хомут. Такое выполнение тоже обеспечивает уменьшенное трение, так что стягивающие усилия могут в большей мере преобразовываться в осевые силы.

Наконец, альтернативно или дополнительно, элемент может быть выполнен в виде промежуточного элемента между хомутом и фланцем. Правда, в этом варианте требуется дополнительный элемент. Однако этот дополнительный элемент выгодным образом может применяться также в традиционных фланцевых соединениях с хомутом, в которых до сих пор не были предприняты меры по уменьшению трения.

Слой антифрикционного материала предпочтительно является нелетучим, поэтому он сохраняется даже после продолжительного хранения, не теряя своих антифрикционных свойств. Это облегчает создание запасов.

Предпочтительно, чтобы слой антифрикционного материала обладал стойкостью до заданной температуры, которая определяется предполагаемым применением хомута. Например, если профильный хомут применяется для соединения элементов системы выпуска отработавших газов двигателя внутреннего сгорания, то слой антифрикционного материала может быть выполнен стойким до температуры по меньшей мере 1000°С. При этом он предотвращает «спекание» профильного хомута с фланцами.

Слой антифрикционного материала предпочтительно выполнен в виде сухого слоя. Преимущество сухого слоя состоит в том, что он при соприкосновении с другими элементами не оставляет следов. Кроме того, мала опасность того, что к антифрикционному слою будут прилипать пыль или инородные тела, ухудшая его способность уменьшать трение. Также облегчается создание запасов.

Предпочтительно, чтобы слой антифрикционного материала был выполнен в виде сухого смазочного материала. Сухой смазочный материал обеспечивает скольжение с малым трением, не являясь при этом мазеобразным, пастообразным или влажным.

Также предпочтительно, чтобы слой антифрикционного материала был выполнен в виде твердого смазочного материала, например графита, олова или сульфида молибдена.

В альтернативном или дополнительном варианте выполнения слой антифрикционного материала может быть выполнен в виде лакового слоя. Лаковый слой может наноситься легко.

Слой антифрикционного материала может также содержать полимер, например политетрафторэтилен (PTFE). Кроме того, могут использоваться материалы из группы высокопрочных термопластичных полимеров на основе полиарилатэфиркетонов, в частности полиэфирэфиркетонов, полиамидов, полиацетатов, полиарилатовых эфиров, полиэтилентерефталатов, полифениленсульфидов, полисульфонов, полиэфирсульфонов, полиэфиримидов, полиамидимидов, полиакрилатов, феноловых смол, например новолачных смол и т.п. С такими полимерами достигается прекрасное скольжение боковых частей ленты по фланцам.

В одном предпочтительном варианте слой антифрикционного материала выполнен в виде фольги или пленки.

Изобретение описано ниже на примере предпочтительного варианта его осуществления со ссылками на чертежи, на которых:

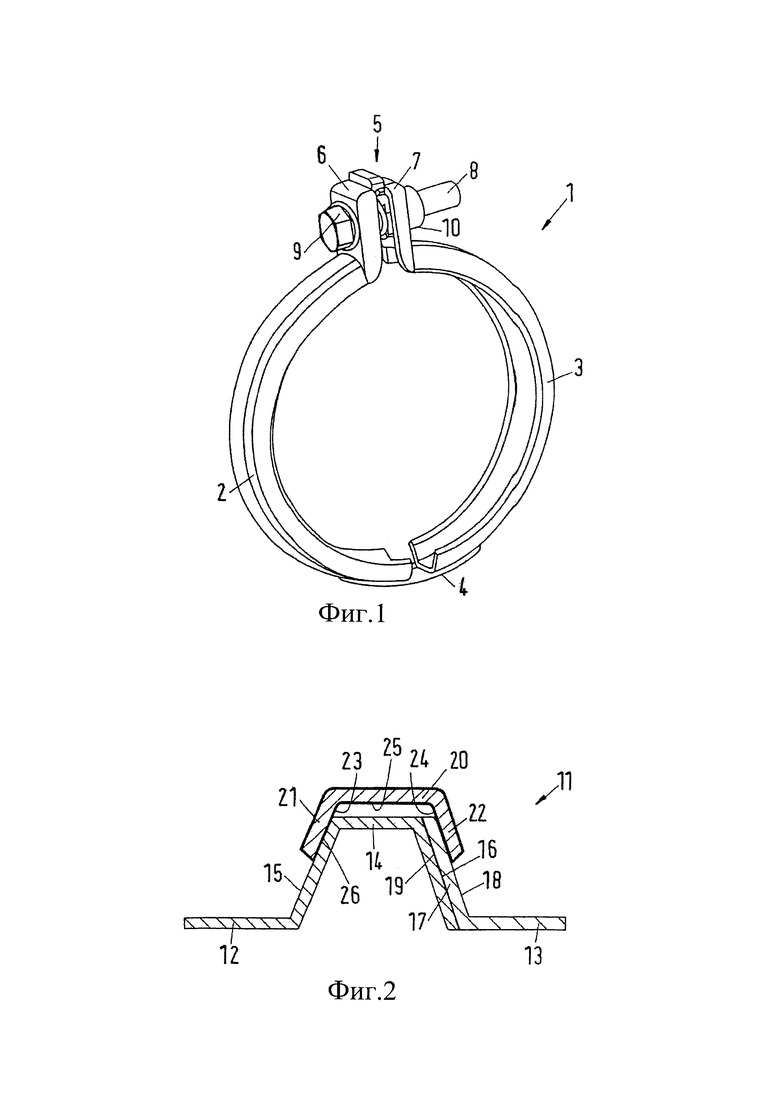

фиг. 1 схематично изображает профильный хомут и

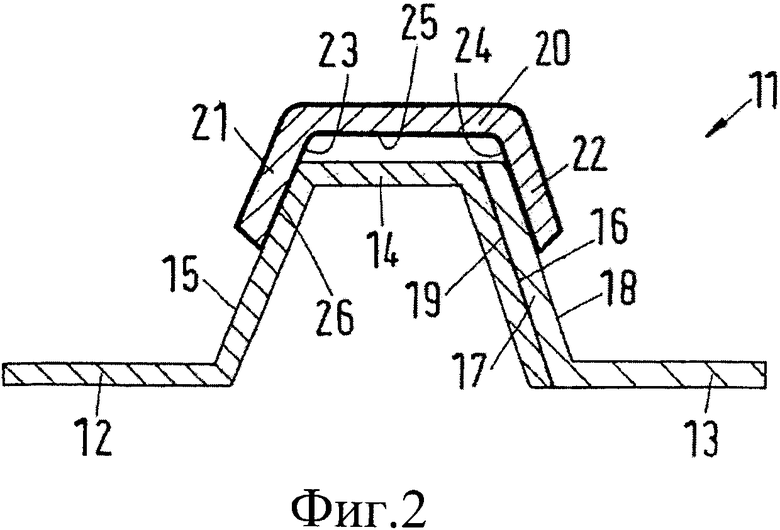

фиг. 2 схематично изображает разрез конического фланцевого соединения.

На фиг. 2 в очень схематичном виде показан фрагмент конического фланцевого соединения 11, которое соединяет первый конструктивный элемент 12 со вторым конструктивным элементом 13. Оба конструктивных элемента 12, 13 могут представлять собой, например, трубы или трубчатые патрубки.

Первый конструктивный элемент 12 имеет выступающий в радиальном направлении наружу фланец 14, задняя сторона 15 которого, обращенная от второго конструктивного элемента 13, выполнена наклонной. В данном варианте фланец 14 имеет поперечное сечение в форме трапеции, то есть его передняя сторона 16, обращенная ко второму конструктивному элементу 13, тоже выполнена наклонной.

Второй конструктивный элемент 13 имеет фланец 17, задняя сторона 18 которого обращена от первого конструктивного элемента 12, а передняя сторона 19 обращена к первому конструктивному элементу 12. Наклон передней стороны 16 первого фланца 14 и наклон передней стороны 19 второго фланца 17 соответствуют друг другу, так что фланцы 14, 17 могут прилегать друг к другу без зазора между ними.

Фланцы 14, 17 могут быть выполнены иначе, например, с плоскими передними сторонами.

Для соединения фланцев 14, 17 служит профильный хомут 1, показанный в аксонометрии на фиг. 1.

Профильный хомут 1 имеет ленту, которая в настоящем варианте состоит из двух частей 2, 3 хомута. Однако лента может состоять из большего количества частей или может быть выполнена в виде одного элемента.

Части 2, 3 хомута соединены друг с другом посредством пружинящей перемычки 4.

Перемычка 4 расположена на одном конце частей 2, 3 хомута в окружном направлении, а на другом их конце предусмотрено стяжное устройство 5. На этом конце часть 2 хомута имеет стяжную головку 6, а часть 3 - стяжную головку 7. Стяжные головки 6, 7 соединены винтом 8, который на одной стороне имеет головку 9, а своим другим концом ввинчен в гайку 10 и проходит через нее. Разумеется, возможны также другие виды стяжных устройств.

Для установки профильного хомута винт 8 вывинчивают из гайки 10, так что части 2, 3 хомута можно отодвинуть друг от друга на стороне, противоположной перемычке 4, и установить хомут 1 над соединяемыми элементами. Затем винт 8 ввинчивают в гайку 10. При ввинчивании стяжные головки 6, 7 перемещаются друг к другу и внутренний диаметр ленты уменьшается.

Как указано выше, профильный хомут 1 имеет ленту, поперечный разрез которой показан на фиг. 2. Лента имеет основание 20 и ориентированные в радиальном направлении внутрь боковые части 21, 22, отходящие от основания 20 и предпочтительно выполненные как одно целое с ним. Например, они могут быть отогнуты от основания 20.

Боковые части 21, 22 имеют внутренние стороны 23, 24. Основание 20 имеет внутреннюю сторону 25.

Если конструктивные элементы 12, 13 расположены соосно друг другу и их фланцы 14, 17 прилегают друг к другу, как показано на фиг.2, то на фланцы 14, 17 может быть уложен профильный хомут так, что боковые части 21, 22 будут прилегать своими внутренними сторонами 23, 24 к задним сторонам 15, 18 фланцев 14, 17. Если затем ленту хомута стягивают при помощи стяжного устройства 5 и ее внутренний диаметр уменьшается, то боковые части 21, 22 перемещаются по задним сторонам 15, 18 фланцев 14, 17 в радиальном направлении внутрь, так что к обоим фланцам 14, 17 прикладывается действующая в осевом направлении сила, которая прижимает конструктивные элементы 12, 13 в осевом направлении друг к другу.

По меньшей мере внутренние стороны 23, 24 боковых частей 21, 22 ленты покрыты слоем 26 антифрикционного материала, показанным на фиг. 2 толстой черной линией без соблюдения масштаба.

Предпочтительно, чтобы слоем антифрикционного материала были покрыты не только внутренние стороны 23, 24 боковых частей 21, 22 ленты, но и внутренняя сторона 25 ее основания 20.

В особенно предпочтительном варианте выполнения даже вся лента хомута может иметь слой антифрикционного материала, как показано на фиг. 2. Этот слой может быть нанесен, например, путем окунания ленты.

Слой антифрикционного материала может нанесен другим способом, например путем напыления или путем осаждения в электролитических или химических ваннах, в которых на профильный хомут 1 могут быть нанесены, например, слои никеля и олова, олова, фосфатов и т.п.

Благодаря слою 26 антифрикционного материала достигается несколько эффектов. Во-первых, снижается трение при перемещении боковых частей 21, 22 по фланцам 14, 17 в радиальном направлении внутрь. Слой 26 антифрикционного материала способствует тому, что трение между внутренними сторонами 23, 24 и задними сторонами 15, 18 меньше, чем в случае непосредственного контакта боковых частей 21, 22 с фланцами 14, 17. Вследствие этого большая часть стягивающего усилия, создаваемого стяжным устройством 5, может преобразовываться в действующую в осевом направлении силу, которая прижимает конструктивные элементы 12, 13 друг к другу. Для этого не требуется увеличение размеров хомута 1 или стяжного устройства.

Во-вторых, слой 26 антифрикционного материала способствует лучшему распределению стягивающего усилия, создаваемого стяжным устройством 5, в окружном направлении, так как хомут благодаря слою 26 антифрикционного материала при перемещении боковых частей 21, 22 относительно фланцев 14, 17 в окружном направлении тоже должен преодолевать меньшее трение. Такое перемещение автоматически получается при стягивании стяжного устройства 5. Без слоя 26 антифрикционного материала большая часть осевой силы имеет место вблизи стяжного устройства 5. Благодаря слою 26 антифрикционного материала распределение осевой силы в окружном направлении становится более равномерным, и осевое стягивающее усилие профильного хомута 1 при одной и той же силе, приложенной стяжным устройством 5, будет существенно больше.

Если слой 26 антифрикционного материала выполнен в виде разделительного слоя, то он предотвращает непосредственный контакт между боковыми частями 21, 22 и фланцами 14, 17, так что опасность контактной коррозии будет меньше.

Слой 26 антифрикционного материала является предпочтительно нелетучим. Поэтому он сохраняется даже при продолжительном хранении и проявляет при монтаже свое свойство уменьшать трение.

Если профильный хомут 1 должен применяться в условиях повышенной температуры, то предпочтительно, чтобы слой 26 антифрикционного материала обладал стойкостью до заданной температуры. Такой вариант используется, например, при применении профильного хомута для соединения между собой элементов системы выпуска отработавших газов двигателя внутреннего сгорания. В этом случае слой 26 антифрикционного материала является стойким до температуры, например, по меньшей мере 1000°С, благодаря чему предотвращается «спекание» профильного хомута 1 с элементами системы выпуска отработавших газов и облегчается его замена.

Слой 26 антифрикционного материала может быть выполнен в виде сухого слоя, то есть он не оставляет следов при контакте с другими элементами или с руками монтажника. Предпочтительно он выполнен в виде сухого смазочного материала.

Слой 26 антифрикционного материала может представлять собой слой на основе твердого материала, например на основе графита.

Слой 26 антифрикционного материала может быть также выполнен в виде лакового слоя, фольги или пленки.

Слой 26 антифрикционного материала может содержать сульфид молибдена.

Слой 26 антифрикционного материала может содержать полимер, например, политетрафторэтилен или материалы из группы высокопрочных термопластичных полимеров на основе полиарилатэфиркетонов, в частности, полиэфирэфиркетонов, полиамидов, полиацетатов, полиарилатовых эфиров, полиэтилентерефталатов, полифениленсульфидов, полисульфонов, полиэфирсульфонов, полиэфиримидов, полиамидимидов, полиакрилатов, феноловых смол, например, новолачных смол и т.п.

Разумеется, слой 26 антифрикционного материала может быть выполнен не только на профильном хомуте 1. Можно также снабдить фланцы 14, 17, по меньшей мере на их задних сторонах 15, 18, соответствующим слоем антифрикционного материала и получить такой же эффект, а именно малое трение между профильным хомутом 1 и фланцами 14, 17 при стягивании хомута.

Наконец, между боковыми частями 21, 22 ленты и задними сторонами 15, 18 фланцев 14, 17 может быть установлен промежуточный элемент (не показан), снабженный слоем антифрикционного материала или выполненный из антифрикционного материала для обеспечения малого трения между боковыми частями 21, 22 ленты и задними сторонами 15, 18 фланцев 14, 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ КОНИЧЕСКОГО ФЛАНЦЕВОГО СОЕДИНЕНИЯ И КОНИЧЕСКОЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2013 |

|

RU2538526C2 |

| ПРОФИЛЬНЫЙ ХОМУТ | 2015 |

|

RU2594541C1 |

| ПРОФИЛЬНЫЙ ХОМУТ | 2013 |

|

RU2535287C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2495316C2 |

| ПРОФИЛЬНЫЙ ХОМУТ С УПЛОТНИТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2012 |

|

RU2509946C1 |

| ТРУБНАЯ МУФТА | 2013 |

|

RU2607422C2 |

| ШАРНИРНЫЙ ЗАЖИМНОЙ ХОМУТ | 2011 |

|

RU2572734C2 |

| ХОМУТ ДЛЯ ВЕРТИКАЛЬНОГО ТРУБОПРОВОДА | 2010 |

|

RU2519126C2 |

| ПРОФИЛЬНЫЙ ХОМУТ | 2013 |

|

RU2532462C1 |

| РУЧНАЯ МАШИНА, ПРЕЖДЕ ВСЕГО УГЛОВАЯ ШЛИФОВАЛЬНАЯ МАШИНА, С ЗАЩИТНЫМ КОЖУХОМ | 2007 |

|

RU2456148C2 |

Изобретение относится к профильному хомуту. Профильный хомут (1) содержит ленту (2, 3), которая имеет основание (20) и ориентированные в радиальном направлении внутрь боковые части (21, 22) с внутренними сторонами (23, 24), и стяжное устройство (5). Лента (2, 3) по меньшей мере на внутренней стороне (23, 24) боковых частей (21, 22) имеет слой (26) антифрикционного материала, выполненный из графита, цинка, сульфида молибдена или из материала из группы высокопрочных термопластичных полимеров на основе полиарилатэфиркетонов, в частности полиэфирэфиркетонов, полиамидов, полиацетатов, полиарилатовых эфиров, полиэтилентерефталатов, полифениленсульфидов, полисульфонов, полиэфирсульфонов, полиэфиримидов, полиамидимидов, полиакрилатов, феноловых смол. Изобретение обеспечивает большие стягивающие усилия при малых затратах. 10 з.п. ф-лы, 2 ил.

1. Профильный хомут (1), содержащий ленту (2, 3), которая имеет основание (20) и ориентированные в радиальном направлении внутрь боковые части (21, 22) с внутренними сторонами (23, 24), и стяжное устройство (5), отличающийся тем, что лента (2, 3) по меньшей мере на внутренней стороне (23, 24) боковых частей (21, 22) имеет слой (26) антифрикционного материала, выполненный из графита, цинка, сульфида молибдена или из материала из группы высокопрочных термопластичных полимеров на основе полиарилатэфиркетонов, в частности полиэфирэфиркетонов, полиамидов, полиацетатов, полиарилатовых эфиров, полиэтилентерефталатов, полифениленсульфидов, полисульфонов, полиэфирсульфонов, полиэфиримидов, полиамидимидов, полиакрилатов, феноловых смол.

2. Профильный хомут по п. 1, отличающийся тем, что слой (26) антифрикционного материала имеется также на внутренней стороне (25) основания (20).

3. Профильный хомут по п.2, отличающийся тем, что слой (26) антифрикционного материала (26) имеется также на наружной стороне ленты (2, 3).

4. Профильный хомут по одному из пп.1-3, отличающийся тем, что слой (26) антифрикционного материала является нелетучим.

5. Профильный хомут по одному из пп.1-3, отличающийся тем, что слой (26) антифрикционного материала является стойким до заданной температуры.

6. Профильный хомут по одному из пп.1-3, отличающийся тем, что слой (26) антифрикционного материала выполнен в виде сухого слоя.

7. Профильный хомут по п.6, отличающийся тем, что слой (26) антифрикционного материала выполнен в виде сухого смазочного материала.

8. Профильный хомут по одному из пп.1-3, отличающийся тем, что слой (26) антифрикционного материала выполнен в виде твердого смазочного материала.

9. Профильный хомут по одному из пп.1-3, отличающийся тем, что слой (26) антифрикционного материала выполнен в виде лакового слоя.

10. Профильный хомут по одному из пп.1-3, отличающийся тем, что слой (26) антифрикционного материала содержит полимер.

11. Профильный хомут по одному из пп.1-3, отличающийся тем, что слой (26) антифрикционного материала выполнен в виде фольги или пленки.

| ПРОКЛАДКА УПЛОТНИТЕЛЬНАЯ | 2004 |

|

RU2324093C2 |

| DE 102009039862 A1, 08.09.2011 | |||

| ВТУЛОЧНЫЙ УЗЕЛ (ВАРИАНТЫ) | 2008 |

|

RU2441791C2 |

| Способ разделения проката на заготовки заданной массы | 1981 |

|

SU1340935A1 |

| DE 3900190 A1, 12.07.1990. | |||

Авторы

Даты

2016-08-27—Публикация

2014-09-30—Подача