Изобретение относится к авиационной и ракетной технике. Объектом изобретения является корпус гиперзвукового летательного аппарата, выполненный в виде двух панелей обшивки, носка, двух боковых кромок, донной крышки и способ изготовления такого корпуса.

Форма корпуса летательного аппарата (ЛА), реализующего планирующий полет с гиперзвуковой скоростью, должна обеспечивать аэродинамические характеристики аппарата, позволяющие выполнить требования как к ЛА, так и к комплексу с ЛА в целом.

Наиболее близким техническим решением является корпус гиперзвукового летательного аппарата HTV-2 (см. Environmental Assessment for Hypersonic Technology Vehicle 2 Flight Tests. Acquisition Civil/Environmental Engineering Space and Missile Systems Center, Los Angeles Air Force Base, California, February 2009), выполненный по схеме «волнолет» и обладающий большим аэродинамическим качеством. Как и преобладающее большинство корпусов существующих и разрабатываемых в настоящее время гиперзвуковых летательных аппаратов (ГЛА), корпус HTV-2 имеет сложную и неосесимметричную форму. Недостатком таких корпусов является исключительная сложность и затратность в изготовлении, так как они содержат элементы уникальной формы.

Известен корпус гиперзвукового ракетоплана Shefex II (см. Key Experiments within the Shefex II Mission, German Aerospace Center, DLR, Institute of Aerodynamics and Flow Technology, Braunschweig/Cologne, IAC-08-D2.6.4), обладающий веретенообразной формой, состоящий из плоских граней. Такой корпус обладает высокой технологичностью, расположение отдельных элементов корпуса аппарата обеспечивает удобство и минимальную трудоемкость при сборке. Основным недостатком рассмотренного корпуса является сложность получения высокого аэродинамического качества, что не позволяет получить высокие летно-технические характеристики изделия.

К корпусу аппарата, совершающего полет на больших скоростях, выдвигается ряд требований (минимальная масса, максимальные жесткость и прочность, стойкость к температурным нагружениям и другие), которые обеспечиваются выбором материала и совершенством технологии изготовления конструкции из данного материала. В настоящее время главным классом материалов, удовлетворяющих всему комплексу перечисленных требований, являются композиты.

Технической задачей предлагаемого изобретения является изготовление корпуса гиперзвукового летательного аппарата из композиционных материалов, обладающего высоким аэродинамическим качеством, простотой изготовления и малой затратностью.

Решением поставленной задачи является корпус гиперзвукового летательного аппарата из композиционных материалов, отличающийся тем, что корпус аппарата выполнен составным, в виде двух панелей обшивки, носка, двух боковых кромок и донной крышки, жестко скрепленных между собой, а также способ изготовления такого корпуса, отличающийся тем, что методом намотки или объемного плетения изготавливают одну или более оболочек вращения, из полученных оболочек нарезают по предварительно определенным координатам панели обшивки корпуса летательного аппарата, изготавливают носок, боковые кромки и донную крышку, все детали жестко скрепляют между собой с образованием заданной аэродинамической формы аппарата.

Для пояснения способа изготовления корпуса гиперзвукового летательного аппарата представлены следующие графические материалы:

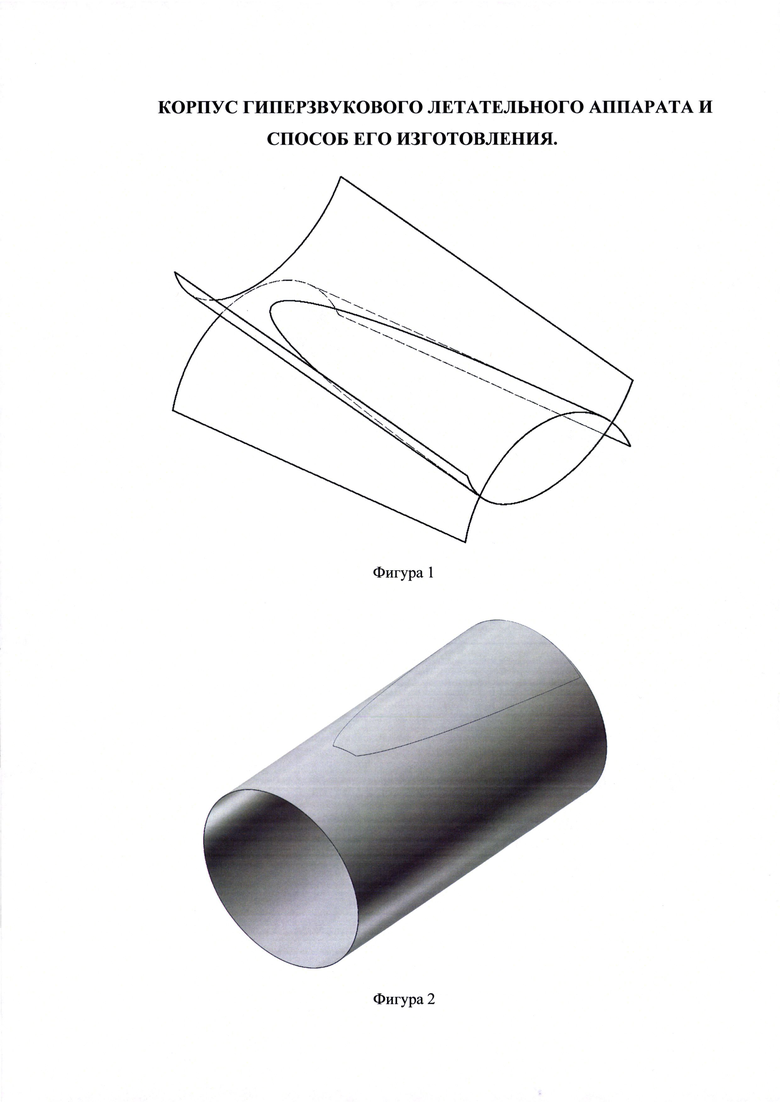

- на фигуре 1 представлен схематический вид создания теоретического обвода корпуса как области пересечения двух оболочек вращения;

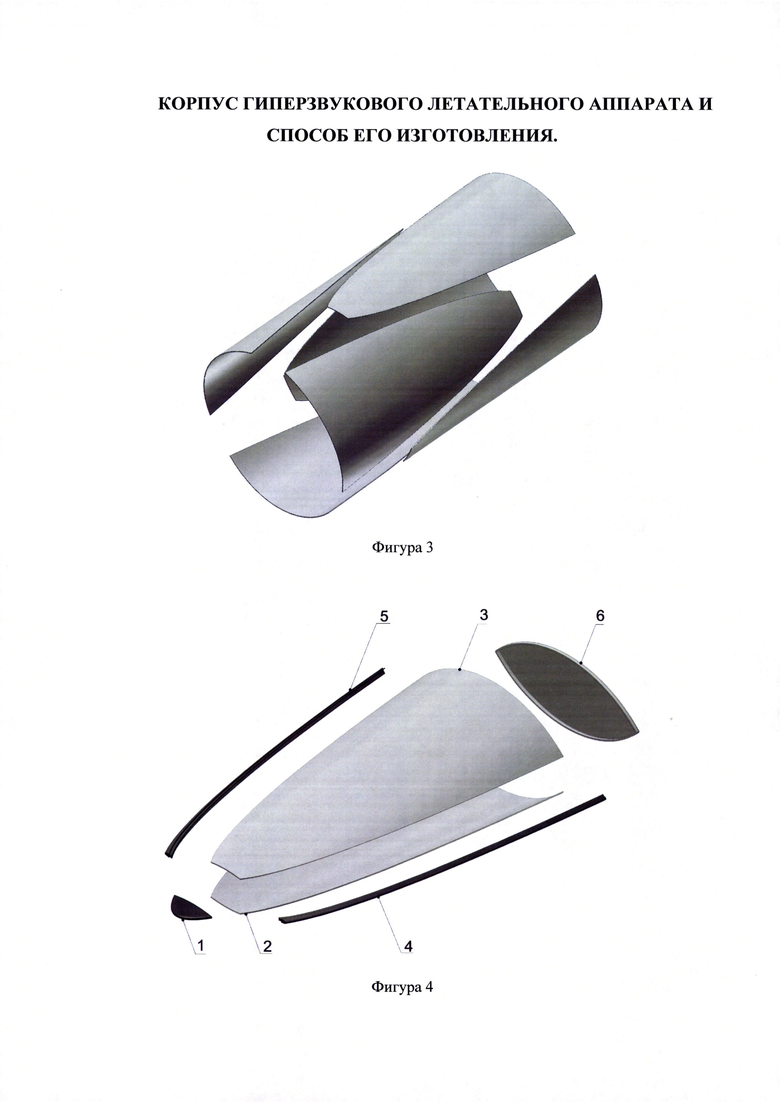

- на фигуре 2 представлен схематический вид осесимметричной заготовки из композиционного материала с размеченной границей панели обшивки;

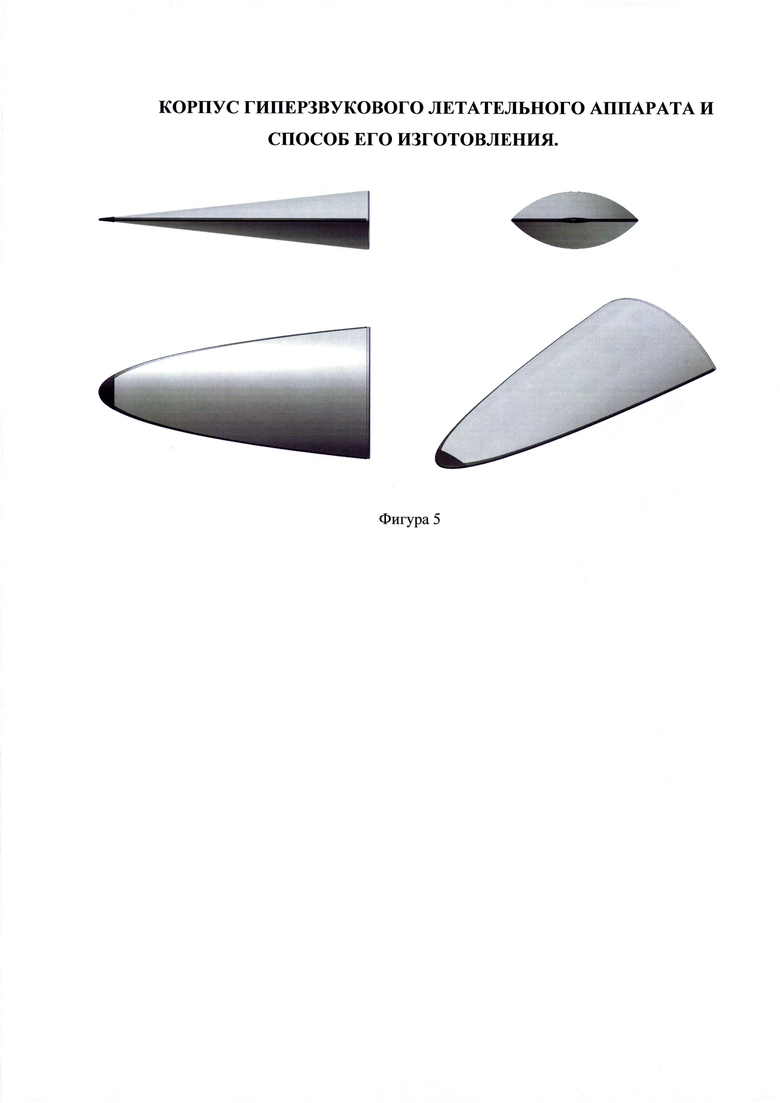

- на фигуре 3 представлен схематический вид нескольких панелей обшивки, вырезанных из одной осесимметричной заготовки;

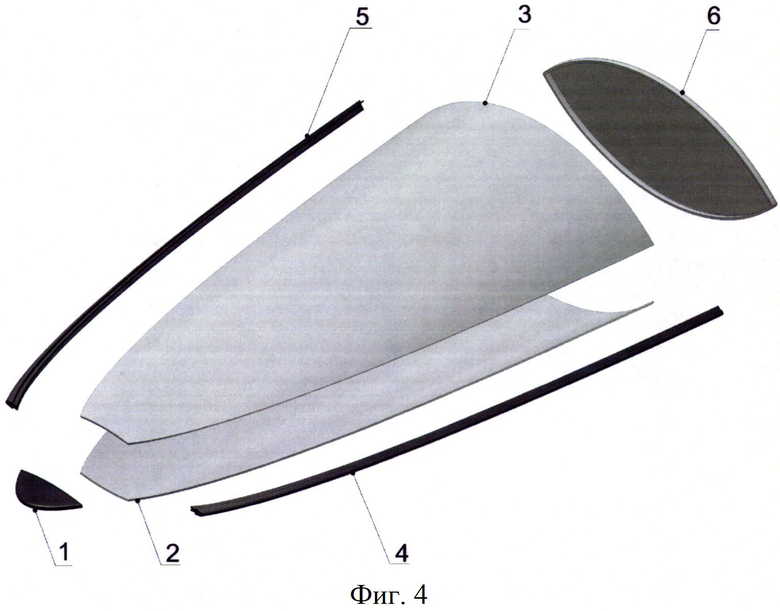

- на фигуре 4 представлен схематический вид корпуса ГЛА с разнесенными элементами, где

1 - носок, 2 и 3 - нижняя и верхняя панели обшивки, 4 и 5 - боковые кромки, 6 - донная крышка;

- на фигуре 5 представлен схематический вид корпуса ГЛА в собранном виде.

При проектировании корпуса гиперзвукового летательного аппарата создают теоретический обвод корпуса как область пересечения двух оболочек вращения (см. фиг. 1), оси которых расположены в одной плоскости под углом друг к другу. Оптимальная форма корпуса выбирается из условия получения наилучших аэродинамических характеристик корпуса аппарата при наложенных ограничениях по габаритным размерам и внутреннему объему. Затем по теоретическим обводам корпуса строят отдельные элементы (верхняя и нижняя панели обшивки, носок, правая и левая боковые кромки, донная крышка), определяют их форму с учетом способа соединения элементов в единую конструкцию (см. фиг. 4), производят образмеривание элементов. Жестко соединенные между собой элементы образуют корпус аппарата заданной аэродинамической формы (см. фиг. 5).

Аэродинамическое качество ГЛА, корпус которого спроектирован по описанному способу, сопоставимо с качеством «волнолета» аналогичных габаритных размеров, подъемная сила которого формируется за счет системы присоединенных скачков уплотнения. Различие составляет не более 20%. Снижение аэродинамического качества компенсируется увеличением внутреннего объема корпуса аппарата и сравнительной простотой его изготовления.

Наиболее крупными и трудоемкими элементами корпуса являются панели обшивки (поз. 2, поз. 3 на фиг. 4). При отсутствии у аппарата оси симметрии, панели обшивки изготавливают способом контактного формования, требующим соответствующей оснастки, которая, в свою очередь, создается под каждый технологический переход. Также способ контактного формования имеет ряд недостатков, которые проявляются в условиях серийного производства. К ним относятся: значительный разброс показателей физико-механических свойств изделий, длительность процесса формования, тяжелые условия труда.

Предлагаемый корпус не осесимметричен, но каждая из панелей обшивки является частью осесимметричной оболочки вращения и может быть вырезана из нее.

Методами намотки или объемного плетения изготавливают одну или более оболочки вращения.

Процесс намотки заключается в укладке нити, жгута, ленты или ткани на вращающуюся или неподвижную оправку и отверждении оболочки вращения на оправке. Существует множество способов укладки: спиральная намотка, закатка, продольно-поперечная, по геодезическим линиям, хордовая, обмотка неподвижной оправки и т.д. Совершенство процесса изготовления оболочек вращения методом намотки определяет возможность его автоматизации и механизации. Как правило, намоткой изготавливают осесимметричные оболочки вращения, используя достаточно простую технологическую оснастку. При намотке однонаправленных лент, жгутов, нитей получают оболочки вращения с максимальными физико-механическими показателями.

Метод объемного плетения также обладает высокой степенью автоматизации и механизации. Процесс плетения проходит быстро и с минимальным повреждением волокон. Также как и при методе намотки, получают оболочки вращения с максимальными физико-механическими показателями.

На изготовленных одной или более оболочках вращения обозначают границы будущих панелей обшивки (см. фиг. 2) по координатам, которые определяют исходя из оптимальной формы аппарата с требуемым аэродинамическим качеством, каждую из оболочек разрезают не менее чем на две панели обшивки корпуса летательного аппарата (см. фиг. 3).

Из композиционных материалов, обладающих высокой теплостойкостью, изготавливают боковые кромки, носок и донную крышку ГЛА. В настоящее время теплонагруженные детали изготавливают из углеродных композитов тремя основными способами: пропиткой смолой волокнистого каркаса и карбонизацией; осаждением углерода из газовой фазы между волокнами каркаса; сочетанием пропитки смолой и карбонизации с осаждением углерода из газовой фазы.

Способ получения деталей из углеродных композиционных материалов путем осаждением углерода из газовой фазы между волокнами каркаса перспективен, поскольку позволяет создавать материалы любой архитектуры с любыми наперед заданными свойствами при этом даже послойно. Например, можно осаждать таким образом не только углерод, но и такие материалы, как цирконий, медь, тантал и другие, осаждать послойно, придавая КМ различные желаемые свойства.

После изготовления всех деталей осуществляют сборку корпуса, для чего жестко соединяют панели обшивки, боковые кромки, носок и донную крышку в единую конструкцию.

Предлагаемый способ позволяет создать корпус гиперзвукового летательного аппарата с высоким аэродинамическим качеством, существенно снизить трудоемкость изготовления такого корпуса, обеспечить уменьшение временных и финансовых затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДЕЛЬ НЕСУЩЕЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2653773C1 |

| РУЛЬ АЭРОДИНАМИЧЕСКИЙ ГИПЕРЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА В УСЛОВИЯХ ЕГО АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 2017 |

|

RU2680949C2 |

| АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ ЛЕТАТЕЛЬНОГО АППАРАТА С ИНТЕГРИРОВАННЫМ ВОЗДУШНО-РЕАКТИВНЫМ ДВИГАТЕЛЕМ | 2008 |

|

RU2370744C1 |

| Наконечник гиперзвукового летательного аппарата | 2016 |

|

RU2651344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| Несущая сетчатая оболочка из композиционных материалов с металлической обшивкой и способ её изготовления | 2020 |

|

RU2765630C1 |

| КРЫЛО ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2531114C2 |

| Способ изготовления клиновидного радиопрозрачного переднего обтекателя корпуса сверхзвукового летательного аппарата | 2020 |

|

RU2744058C1 |

| ГИПЕРЗВУКОВОЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ | 1999 |

|

RU2172278C2 |

| ПАНЕЛЬ ОБШИВКИ, ПОДВЕРГАЮЩАЯСЯ ЗНАЧИТЕЛЬНЫМ ТЕПЛОВЫМ НАГРУЗКАМ ОТ АЭРОДИНАМИЧЕСКОГО НАГРЕВА | 1993 |

|

RU2088495C1 |

Группа изобретений относится к авиационной и ракетной технике. Способ изготовления корпуса гиперзвукового летательного аппарата из композиционных материалов характеризуется тем, что изготавливают методом намотки или объемного плетения одну или более оболочек вращения, из которых нарезают по предварительно определенным координатам верхнюю и нижнюю панели обшивки корпуса летательного аппарата. Изготавливают носок, боковые кромки и донную крышку. Все детали жестко скрепляют между собой с образованием заданной аэродинамической формы корпуса аппарата. Корпус характеризуется использованием способа. Группа изобретений направлена на упрощение изготовления корпуса. 2 н.п. ф-лы, 5 ил.

1. Способ изготовления корпуса гиперзвукового летательного аппарата из композиционных материалов, отличающийся тем, что методом намотки или объемного плетения изготавливают одну или более оболочек вращения, из полученных оболочек нарезают по предварительно определенным координатам верхнюю и нижнюю панели обшивки корпуса летательного аппарата, изготавливают носок, боковые кромки и донную крышку, все детали жестко скрепляют между собой с образованием заданной аэродинамической формы корпуса аппарата.

2. Корпус гиперзвукового летательного аппарата из композиционных материалов, полученный способом по п. 1, отличающийся тем, что корпус аппарата выполнен составным, в виде верхней и нижней панелей обшивки, носка, двух боковых кромок и донной крышки, жестко скрепленных между собой.

| КОСМИЧЕСКИЙ АППАРАТ ДЛЯ СПУСКА В АТМОСФЕРЕ ПЛАНЕТЫ И СПОСОБ СПУСКА КОСМИЧЕСКОГО АППАРАТА В АТМОСФЕРЕ ПЛАНЕТЫ | 1994 |

|

RU2083448C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 8550399 B2, 08.10.2013. | |||

Авторы

Даты

2016-08-27—Публикация

2015-05-21—Подача