Изобретение относится к технологии изготовления слоистых изделий объемной формы, в частности к способам изготовления аэродинамических поверхностей летательных аппаратов, их корпусов или отсеков, и других полых панельно-каркасных конструкций из неметаллических композиционных материалов, и может быть использовано при изготовлении крыла, оперения, несущих и рулевых винтов, отсеков летательных аппаратов, а также других полых изделий из слоистых материалов с внутренними перегородками и без них.

Известен способ изготовления лопастей и лонжеронов лопастей из слоистых материалов, заключающийся в формовании полого изделия из слоистых материалов, пропитанных неотвержденным связующим (препрегов), в замкнутой пресс-форме, имеющей рабочую поверхность, соответствующую внешней форме изделия, с помощью давления, создаваемого в эластичном мешке, размещенном внутри изделия и удаляемом из него после прессования. Причем для повышения качества изделия и снижения брака его, заготовку собирают из отдельных элементов - пакетов открытого контура, выложенных и предварительно опрессованных с частичным склеиванием слоев и частичной полимеризацией связую- щего, на специальных оправках в автоклаве.

При сборке пакетов в них укладывают различные элементы изделия, например балансировочные грузы, антиобледенительную систему, износостойкое покрытие.

Недостатком указанного способа является сложность, а в некоторых случаях и невозможность изготовления изделий, содержащих подкрепленные каркасом панели с оптимальным количеством, расположением и формой подкрепляющих элементов, что приводит к утяжелению изделия, вследствие вынужденного применения неоптимальных, приспособленных к способу элементов каркаса, т.е. известным способом можно формировать изделия упрощенной формы, не имеющие объемного и сложного каркаса.

Целью изобретения является повышение качества изделия.

Это достигается тем, что формуемое изделие укладывается в пресс-форму, а формование его производится изнутри пресс-формы при помощи твердых оправок упрощенной конструкции, покрытых герметичными эластомерными оболочками, которые под воздействием воздуха, подавае- мого под давлением в оправки, воздействуют на цулаги-элементы, выполненные из эластомерного материала. Цулаги, воспринимая давление герметичной оболочки, непосредственно участвуют в формовании объемного с оптимальной каркасной конструкцией изделия. Подавая в пресс-форму воздух под давлением, ее одновременно нагревают до требуемой температуры прессования. До прессования изделие выкладывают и формируют его объемный оптимальной конструкции каркас непосредственно на рабочей поверхности пресс-формы в ее раскрытом состоянии. На подготовленную внутреннюю поверхность пресс-формы укладывают слои препрега, раскроенного по шаблонам, рассредотачивая при этом стыки каждого слоя.

Уложенные таким образом слои препрега образуют заготовку нижней обшивки изделия. После этого приступают к формированию объемной оптимальной каркасной конструкции.

Предлагаемый способ позволяет формовать монолитные полые изделия со сложным объемным каркасом, изготовление которых недоступно известными способами.

Для этого в предлагаемом способе предусмотрено применение специальных промежуточных элементов - цулаг, выпол- ненных из эластомерного материала, количество, расположение и форма которых соответствует заданным для данной конст- рукции количеству, расположению и формам межкаркасных участков панелей.

Цулаги устанавливают последовательно на заготовку нижней обшивки изделия, выложенную на рабочую поверхность пресс-формы, а между цулагами в местах стыка их и на них выкладывают элементы подкрепления панелей, такие как стрингеры, нервюры, рифты, окантовки и другие элементы каркаса и т.д.

Цулаги могут иметь форму плиты, пластины или форму носка передней кромки или форму задней кромки крыла, могут заполнять места сопряжения силового набора, т.е. при помощи их формируют объемный каркас изделия и ими заполняют все труднодоступные места, которые не доступны для проникновения эластомерной оболочки оправок во время прессования. Некоторые цулаги, предназначенные для размещения и формования сложной конфигурации контура или труднодоступного места в изделии или в каркасе в местах стыка его силовых элементов, снабжены внутри герметичной, замкнутой полостью, которая частично заполняется легкокипящей жидкостью, например водой, при их изготовлении. Таким образом цулаги, выполненные из эластомерного материала, определяют и позволяют закрепить правильное положение всех элементов каркаса, прессуемых панелей, а также они занимают промежуточное положение в труднодоступных местах между обшивкой и оправками с эластомерными оболочками. После формирования каркаса укладывают на него твердые оправки, покрытые эластомерными оболочками, а также предварительно выложенный на своей оправке лонжерон, после этого формируют вторую половину кессона крыла, но уже все выполняют на поверхностях уже уложенных твердых оправок. Выкладывают пояса нервюр верхних панелей и др. элементы каркаса, а между ними встык последовательно устанавливают цулаги из эластомерного материала, а на них выкладывают слои препрега верхней обшивки, стыкуя их послойно со слоями нижней обшивки в зонах передней и задней кромок крыла, рассредотачивая стыки каждого слоя. Собранную таким образом заготовку изделия закрывают второй половиной пресс-формы, через штуцеры оправок подключают к пневмосистеме, а всю пресс-форму прогревают до температуры прессо- вания. Под действием тепла и давления эластомерных оболочек на оправках цулаги деформируются и разбухают, заполняя собой труднодоступные места в изделии и воспринимая давление оболочек, усиливают воздействие давления - процесс прессования, обеспечивая пропрессовку элементов изделия во всех зонах, позволяя за один прием изготавливать изделия с тонкостенным объемным каркасом и изделия сложной аэродинамической формы.

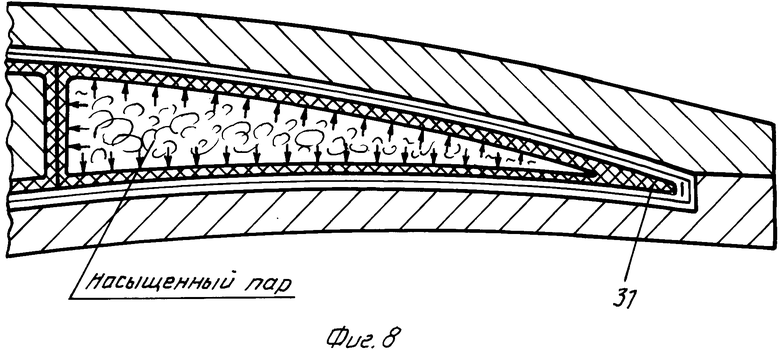

Цулаги, имеющие внутри замкнутую, герметичную полость, частично заполненную легкокипящей жидкостью, помещают в места, где усилия прессования суммарного давления оболочки и обычной цулаги будет недостаточно для окончательного формирования профиля изделия, например передней или задней кромки, или мест сопряжения силового набора.

Жидкость в полости внутри цулаги при нагревании пресс-формы испаряется, причем при нагревании пресс-формы до температуры полимеризации ≈125...130о. Дав- ление насыщенного пара, например воды, составляет ≈2,8 атм, что достаточно для прессования изделия с требуемым качеством.

При использовании цулаг оболочки на оправках непосредственно в формовании сложных форм конструкции изделия не участвуют, поэтому их можно изготавливать простой формы.

Таким образом существенным отличием предлагаемого способа является то, что прессование по этому способу производится сразу всего изделия, имеющего объемную, оптимальную каркасную конструкцию, в пресс-форме изнутри и не только при помощи твердых оправок, покрытых герметичными оболочками, но и при помощи цулаг, выполненных из эластомерного материала полностью, а некоторые из них могут быть выполнены с герметичной полостью внутри, частично заполненной легкокипящей жидкостью, при этом цулаги установлены между обшивкой изделия и оправками и в местах труднодоступных для размещения оправок и проникновения эластомерной оболочки под давлением воздуха, а также между элементами, подкрепляющими панель кеccона крыла и cоздающими объемную и оптимальную каркасную конструкцию изделия.

Таким образом использование предлагаемого способа позволяет прессовать изделия объемной каркасной конструкции тонкостенными и пропрессовывать сложные аэродинамические формы, не увеличивая их массы и с большим качеством исполнения.

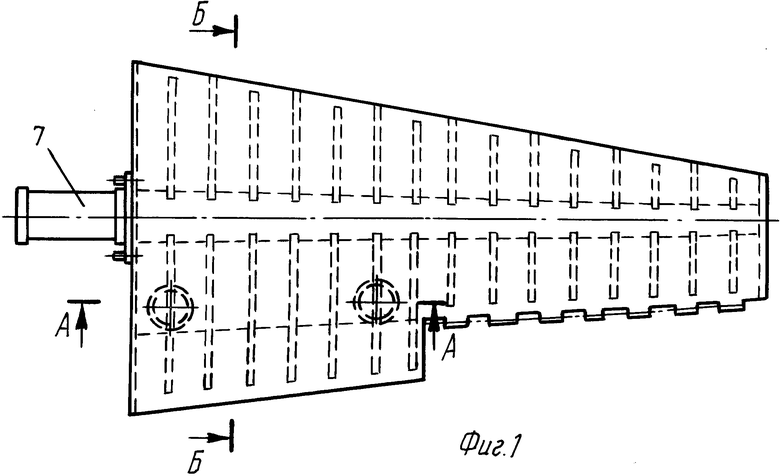

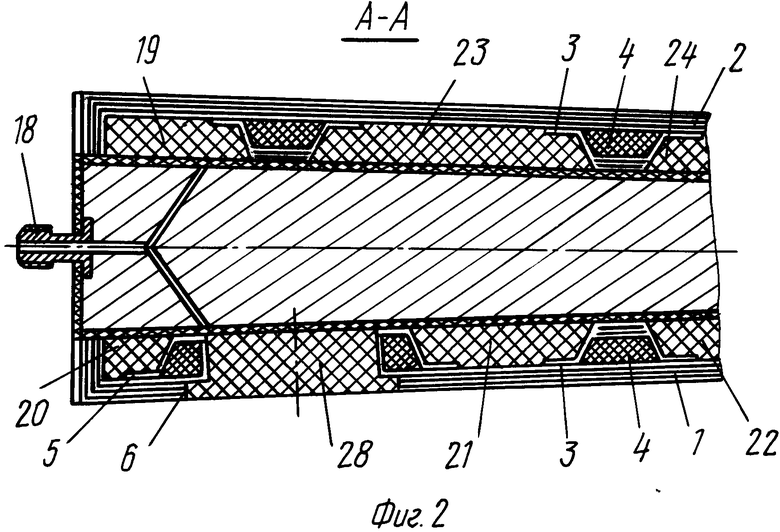

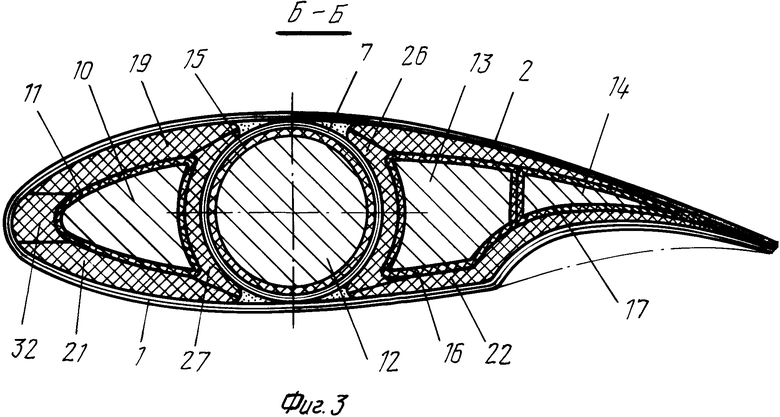

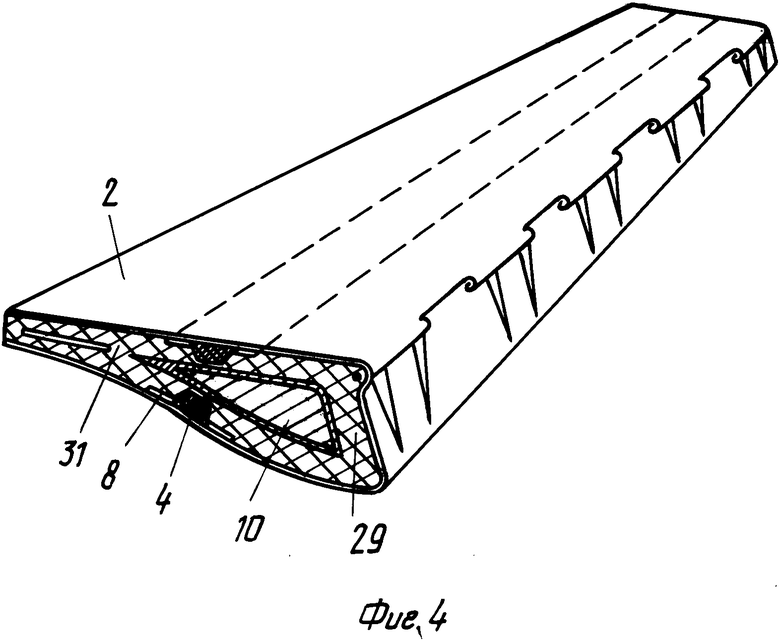

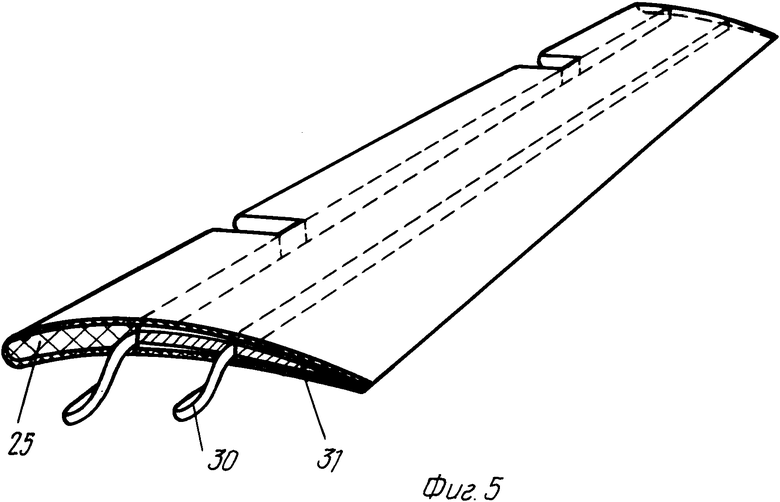

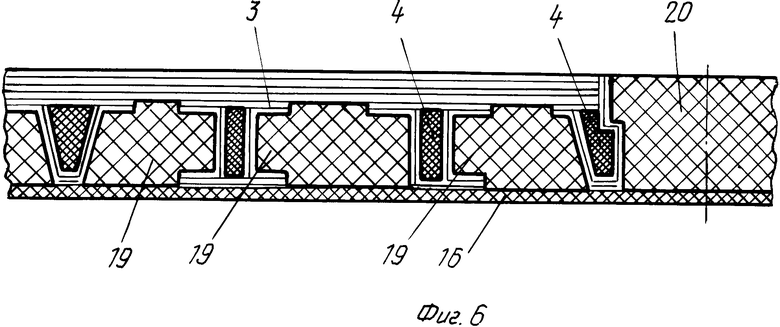

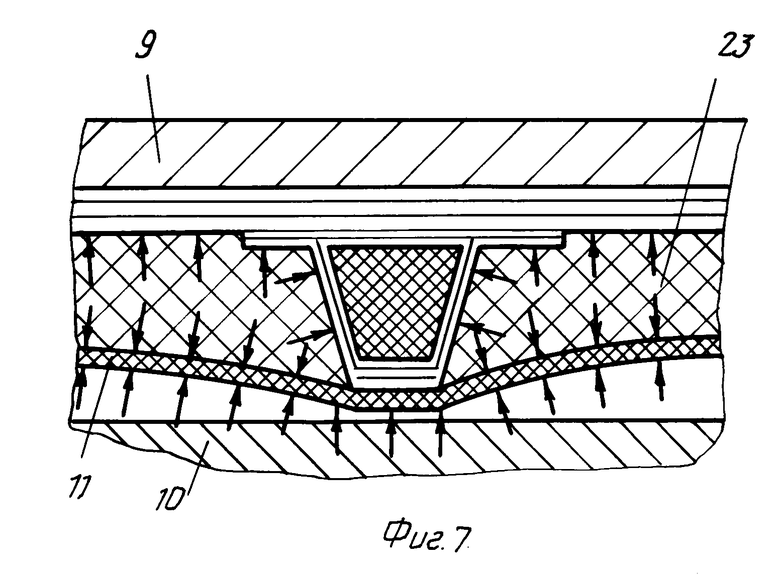

На фиг. 1 изображена плановая проекция кессона крыла; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - заготовка элерона с поперечным разрезом; на фиг. 5 - заготовка закрылка с поперечным разрезом; на фиг. 6 - возможные варианты сечений элементов каркаса; на фиг. 7 - проиллюстрировано деформированное состояние эластомерных цулаг; на фиг. 8 - цулага с герметичной полостью.

Предлагаемый способ реализован в угле-органопластиковой конструкции кессона крыла летательного аппарата, полость которого разделена на три замкнутых объема сложной формы и однополостных органопластиковых конструкций элерона, закрылка и законцовки крыла, содержащих подкрепленные каркасом панели, окантовки и рифты.

Прессуемое изделие содержит обшивки нижнюю 1, верхнюю 2, пояса 3 нервюр с пенопластовым наполнением 4, окантовку 5 люков также с заполнителем 6, лонжерон 7 на своей оправке, стрингеры 8 и др. детали (см. фиг. 1, 2 и 4).

Способ осуществляют в пресс-форме 9 при помощи твердых оправок 10, 12, 13, 14, каждая из которых имеет герметичную эластичную оболочку соответственно 11, 15, 16, 17, выполненную из эластомерного материала, воздух под давлением подается в твердые оправки при помощи штуцера 18 (см. фиг. 3, 7 и 2).

Осуществление способа возможно только при помощи цулаг - элементов, выполненных из эластомерного материала 19-29, которые занимают промежуточное положение при прессовании изделия между заготовкой обшивки и оправками, в пространстве между деталями каркаса, а также в местах сложной формы и труднодоступных местах. Их изготавливают заранее из эластомерного материала для облегчения извлечения их из изделия их снабжают лентой, выполненной в виде петли 30, концы которой впрессованы в цулагу (см. фиг. 5) Некоторые цулаги 31, размещенные в труднодоступных местах: передняя кромка, задняя кромка, в местах сопряжения силового набора, где недостаточно давления с эластичной оболочки и промежуточной цулаги для пропрессовки сложной формы изделия, снабжены внутри полостью замкнутой и герметичной, заполненной частично легкокипящей жидкостью. Все цулаги могут быть выполнены в виде пластины плиты, внутренней поверхности передней кромки и задней кромки крыла.

Способ осуществляют в нагретой пресс-форме.

При изготовлении, например, кессона крыла (см. фиг. 1, 2 и 3) на подготовленную рабочую поверхность пресс-формы 9 в раскрытом положении выкладывают слои препрега, образующие заготовку нижней обшивки 1, рассредотачивая при этом стыки каждого слоя препрега согласно крою и расположению стыков входящих элементов. На уложенной заготовке нижней обшивки 1 начинают формировать объемную конструкцию каркаса изделия при помощи цулаг. На заготовку нижней обшивки цулаги 20, 21, 22 устанавливают последовательно, а между ними - в местах стыка их между собой и на них выкладывают элементы поперечного набора: пояса нервюр 3 с пенопластовым заполнением 4, окантовки люков 5 также с заполнителями 6 и другие элементы 8 и др., подкрепляющие обшивку, а также накладки в местах вырезов, рифты и т.д., т.е. все детали, из которых состоит каркас изделия.

Таким образом цулаги определяют и позволяют закрепить правильное положение всех элементов каркаса прессуемых панелей, а также они занимают промежуточное положение в труднодоступных местах между обшивкой и оправками. После формирования каркаса укладывают на него твердые оправки, покрытые эластомерными оболочками, а также предварительно выложенный на своей оправке лонжерон 7, после этого формируют вторую половину кессона крыла, но уже все выполняют на поверхностях уложенных твердых оправок. Выкладывают пояса нервюр верхних панелей и др. элементы каркаса, а между ними встык последовательно устанавливают цулаги 19, 23, 24 из эластомерного материала, на них выкладывают слои препрега верхней обшивки 2, стыкуя их послойно со слоями нижней обшивки 1 в зонах передней и задней кромок крыла, рассредотачивая стыки каждого слоя. Собранную таким образом заготовку изделия закрывают второй половиной пресс-формы, а через штуцеры 18 оправок подключают к пневмосистеме, а всю пресс-форму прогревают до температуры прессования. Под действием тепла и давления эластомерных оболочек на оправках 10, 12, 13, 14 цулаги 19, 20, 21, 22, 23, 24, 26 и 32 деформируютcя и разбухают, заполняя собой все труднодоступные места в изделии и воспринимая давление оболочек, усиливают воздействие давления - процесс прессования, обеспечивая пропрессовку элементов изделия во всех зонах, до требуемого размера, позволяя за один прием изготавливать изделие с тонкостенным объемным каркасом и изделия сложной аэродинамической формы. Цулаги 31, имеющие внутри замкнутую, герметичную полость, частично заполненную легкокипящей жидкостью, помещают в места, где усилия прессования - суммарного давления оболочки и обычной цулаги - будет недостаточно для окончательного формирования профиля изделия, например передней или задней кромки, или мест сопряжения силового набора. Жидкость, помещенная в полость внутри цулаги 31, при нагревании пресс-формы испаряется, причем при нагревании пресс-формы до температуры полимеризации ≈125-130оС давление насыщенного пара, например воды, составляет ≈2,8 атм, что достаточно для прессования с требуемым качеством.

Таким образом по этому способу прессование производится сразу всего монолитного полого изделия, имеющего объемную, оптимальную каркасную конструкцию, в пресс-форме изнутри и не только при помощи твердых оправок, покрытых герметичными эластомерными оболочками, но при помощи цулаг, выполненных из эластомерного материала.

По окончании процесса формования отключают обогрев пресс-формы и подачу в оправки пресс-формы воздуха под давлением, а затем удаляют цулаги и оправки с оболочками.

Цулаги удаляют из отформованных объемов и труднодоступных мест при помощи текстильных лент 30, образующих петли. После удаления цулаг и оправок с оболочками из отпрессованного изделия оно приобретает объемную с большим количеством перегородок пустотелую внутри конструкцию.

Элероны, закрылки и законцовки крыльев формируются аналогичным способом.

Изобретение позволяет обеспечить следующие преимущества:

возможность изготовления изделий с аэродинамическими поверхностями и имеющими объемную, оптимальную, каркасную конструкцию, содержащую большое количество элементов, подкрепляющих конструкцию, типа нервюр, стенок, стрингеров, окантовок люков и других элементов, формирующих каркас. Это стало возможно с применением цулаг;

повышение качества формуемых изделий без увеличения массы изделия, так как цулаги, используемые при формировании каркасной конструкции изделия, обеспечивают закрепление правильного положения всех элементов каркаса прессуемых панелей как во время формирования, так и во время прессования, при этом цулаги под воздействием давления и температуры проникают во все труднодоступные места изделия, пропрессовывая их, особенно цулаги, имеющие внутри себя замкнутую, герметичную полость, частично заполненную легкокипящей жидкостью.

Это позволяет изготавливать изделия с тонкостенным каркасом, а также формовать всевозможные переходы, радиусы и сложные стыки силовых элементов.

Предлагаемый способ повышает качество формуемых изделий, масса изделия также не повышается при формовании, так как утолщение деталей и стыков не происходит. Все места в изделии доступны для пропрессовки.

Предлагаемый способ позволяет прессовать сложные изделия с аэродинамическими поверхностями в один прием в одной пресс-форме, проектировать изделия с аэродинамическими поверхностями, имеющими объемную, оптимальную каркасную конструкцию.

Предлагаемый способ универсален, так как позволяет использовать его для формования изделий любой формы без прессового оборудования и может быть использован не только для конструкций летательных аппаратов, но и в других областях промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОНСТРУКЦИЙ С ВНУТРЕННИМИ СТЕНКАМИ | 2012 |

|

RU2522725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ФОРМОВАНИЯ АГРЕГАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2217309C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ, СОДЕРЖАЩИХ ЗАМКНУТЫЕ ПОЛОСТИ С МАЛОЙ ГЕОМЕТРИЧЕСКОЙ ВЫСОТОЙ | 2013 |

|

RU2523857C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОЙ АЭРОДИНАМИЧЕСКОЙ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2266847C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| ИНТЕГРАЛЬНАЯ ПАНЕЛЬ МИНИМАЛЬНОЙ МАССЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОБВОДООБРАЗУЮЩИХ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2542801C2 |

| КРЫЛО ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2697367C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

Изобретение относится к технологии изготовления слоистых изделий объемной формы, в частности к способам изготовления аэродинамических поверхностей летательных аппаратов, их корпусов или отсеков и других полых панельно - каркасных конструкций из неметаллических композиционных материалов, и может быть использовано при изготовлении крыла, оперения, несущих и рулевых винтов, отсеков летательных аппаратов, а также других полых изделий из слоистых материалов с внутренними перегородками и без них. Цель изобретения - повышение качества конструкции. Формуемое изделие укладывается в пресс-форму 9, а формование его производится изнутри пресс-формы при помощи твердых оправок 10 упрощенной конструкции, покрытых герметичными, эластомерными оболочками 11, которые под воздействием воздуха, подаваемого под давлением в оправки прессуют и воздействуют на цулаги 23, выполненные из эластомерного материала. Цулаги, воспринимая давление герметичной оболочки, непосредственно участвуют в формовании объемного с оптимальной каркасной конструкцией изделия. Подавая в пресс-форму воздух под давлением ее одновременно нагревают до требуемой температуры прессования. 1 з.п. ф-лы, 8 ил.

| Авторское свидетельство СССР N 431733, кл | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1995-03-10—Публикация

1991-03-05—Подача