Изобретение относится к области атомной энергетики, а именно к системам пассивного отвода тепла из водо-водяного энергетического реактора через парогенератор (СПОТ ПГ), и предназначено для охлаждения реактора путем естественной циркуляции теплоносителя (воды) в контуре системы.

Из уровня техники известно множество аналогов рассматриваемого решения, раскрывающих различные конфигурации систем пассивного отвода тепла.

В патенте РФ на полезную модель RU 78600, G21C 15/18, 27.11.2008 раскрыта система аварийного отвода тепла, содержащая паровую и водяную ветки, конденсатор-испаритель, и прямоточный парогенератор. При этом к паровой и водяной веткам параллельно конденсатору-испарителю дополнительно подключена емкость запаса воды, размещенная по высоте относительно конденсатора-испарителя таким образом, что верхняя точка емкости запаса воды расположена ниже верхней точки активной поверхности конденсатора-испарителя.

В патенте РФ на полезную модель RU 52245, G21C 15/18, 10.03.2006 описана пассивная система расхолаживания реактора, содержащая водяной теплообменник и воздушный теплообменник, расположенный в вытяжной трубе. Воздушный теплообменник содержит эжекционное устройство, установленное в вытяжной трубе, причем рабочей средой эжекционного устройства является пар, генерируемый водяным теплообменником.

Наиболее близким аналогом заявленного изобретения является система пассивного отвода тепла от водо-водяного энергетического реактора через парогенератор, раскрытая в патенте РФ на полезную модель RU 96283, G21C 15, 20.07.2010. Система содержит контур циркуляции теплоносителя, включающий парогенератор, соединенный подводящим и отводящим трубопроводами с теплообменником, размещенным внутри емкости с запасом теплоносителя, установленной выше парогенератора. При этом на отводящем от теплообменника трубопроводе установлено пусковое устройство, содержащее два пусковых клапана разного проходного сечения. Площадь поверхности теплообменника соответствует условию:

где Qспот=Gпар·r - производительность системы;

Gпар - расход пара на входе в контур циркуляции;

r - теплота парообразования;

Кто - коэффициент теплопередачи через трубчатку теплообменника;

Δtто - разница между температурой насыщения в защитной оболочке ядерного реактора и температурой насыщения при атмосферном давлении.

Однако известные конструкции не обеспечивают достаточной эффективности отвода тепла из системы. Кроме того, в теплообменных контурах известных систем возможно наличие гидроударов.

Задачей изобретения является создание эффективной и надежной системы отвода тепла через парогенератор.

Техническим результатом изобретения является повышение эффективности теплоотвода, устойчивости потока в контуре и, как следствие, надежности работы системы.

Указанный технический результат достигается за счет того, что система пассивного отвода тепла из водо-водяного энергетического реактора через парогенератор включает по меньшей мере один контур циркуляции теплоносителя (воды), содержащий парогенератор и секционный теплообменник, размещенный выше парогенератора внутри емкости запаса охлаждающей воды и соединенный с парогенератором посредством подводящего и отводящего трубопроводов. При этом теплообменник включает нижний и верхний коллекторы, соединенные теплообменными трубками, а на отводящем трубопроводе установлены пусковые клапаны разного проходного сечения, причем теплообменник разделен на размещенные параллельно секции, исходя из условия:

L/D≤20, где L - длина половины секции (полусекции);

D - внутренний диаметр коллектора в секции,

а участки подводящего и отводящего трубопроводов контура циркуляции выполнены в виде набора разветвленных параллельных трубопроводов, индивидуально подключенных к каждой из упомянутых секций теплообменника.

Указанный технический результат достигается также в частных вариантах реализации изобретения за счет того, что:

- теплообменник выполнен с обеспечением отношения потерь давления в трубках теплообменника ΔРтруб к потерям давления по длине верхнего коллектора ΔРколл удовлетворяющего условию: ΔPтруб/ΔPколл≥1,5,

- по крайней мере часть подводящего трубопровода от точки начала ветвления общей линии до верхней точки выполнена с наклоном вверх относительно горизонтали с углом не менее 10°,

- подводящий трубопровод от точки начала ветвления общей линии до верхней точки содержит участки с наклоном вверх менее 10° относительно горизонтали, имеющие длину Lуч1 и диаметр Dуч1, удовлетворяющие условию Lуч1/Dуч1≤10,

- по крайней мере часть подводящего трубопровода от верхней точки до верхнего коллектора теплообменника выполнена с наклоном вниз не менее 10° относительно горизонтали,

- подводящий трубопровод от верхней точки до верхнего коллектора теплообменника содержит участки с наклоном вниз менее 10° относительно горизонтали имеющие длину Lуч2 и диаметр Dуч2, удовлетворяющие условию Lуч2/Dуч2≤10,

- по крайней мере часть отводящего трубопровода от нижнего коллектора теплообменника до точки объединения ветвления в общую линию выполнена с наклоном вниз не менее 10° относительно горизонтали,

- отводящий трубопровод от нижнего коллектора теплообменника до точки объединения ветвления в общую линию содержит участки с наклоном вниз менее 10° относительно горизонтали имеющие длину Lуч3 и диаметр Dуч3, удовлетворяющие условию Lуч3/Dуч3≤10,

- верхняя точка подводящего трубопровода находится вне емкости запаса охлаждающей воды,

- секции теплообменника имеют шахматное расположение теплообменных трубок в рядах,

- в секции теплообменника минимальный шаг между соседними теплообменными трубками составляет 50 мм,

- в секции теплообменника теплообменные трубки имеют участки, выполненные с наклоном вниз относительно горизонтали не менее 10°,

- система содержит четыре независимых канала, в каждом из которых размещено по одному упомянутому контуру циркуляции.

Экспериментами установлено, что указанные соотношения параметров системы обеспечивают наиболее эффективный отвод тепла от парогенератора, благодаря оптимальной конструкции подводящего и отводящего трубопроводов системы, индивидуальному подводу и отводу теплоносителя к секциям теплообменника, оптимально минимизированному соотношению длины половины секции и внутреннего диаметра коллекторов теплообменника и наилучшему взаимному расположению трубок теплообменника.

Выбор соотношения длины половины секции и внутреннего диаметра коллекторов теплообменника выполнялся исходя из условия минимизации неравномерности распределения расходов теплоносителя по трубкам теплообменника, т.е. снижения, так называемого, «коллекторного эффекта». Обеспечение равномерного распределения потока по трубчатке является одним из главных условий по повышению энергетической эффективности и производительности теплообменных аппаратов. Одним из способов улучшения распределения теплоносителя по каналам коллекторных теплообменников является снижение потерь давления по ходу среды в коллекторе. Это достигается путем снижения длины коллектора и увеличения его внутреннего диаметра в пределах возможностей технологического изготовления аппарата и других его конструкционных особенностей. Для коллекторов, удовлетворяющих соотношению L/D≤20, потери давления по длине коллектора являются минимальными, а распределение расходов теплоносителя по трубкам теплообменника наиболее равномерным. При превышении указанного критерия равномерность распределения среды по каналам теплообменника ухудшается, что вызывает возникновение неустойчивости в общем расходе теплоносителя и, как следствие, снижение тепловой мощности теплообменника.

Конструкция изобретения пояснена чертежами, где:

на фиг. 1 показана конструкция контура циркуляции охлаждающей воды;

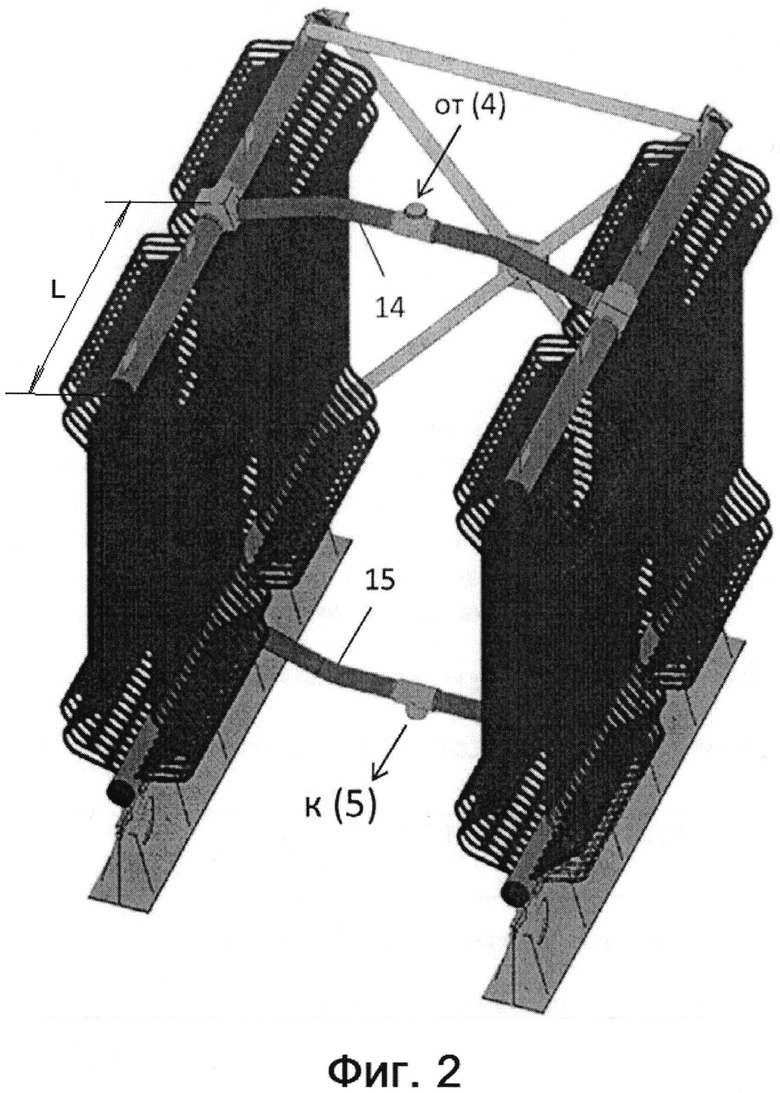

на фиг. 2 показана конструкция узла подключения к секции теплообменника подводящего и отводящего трубопроводов;

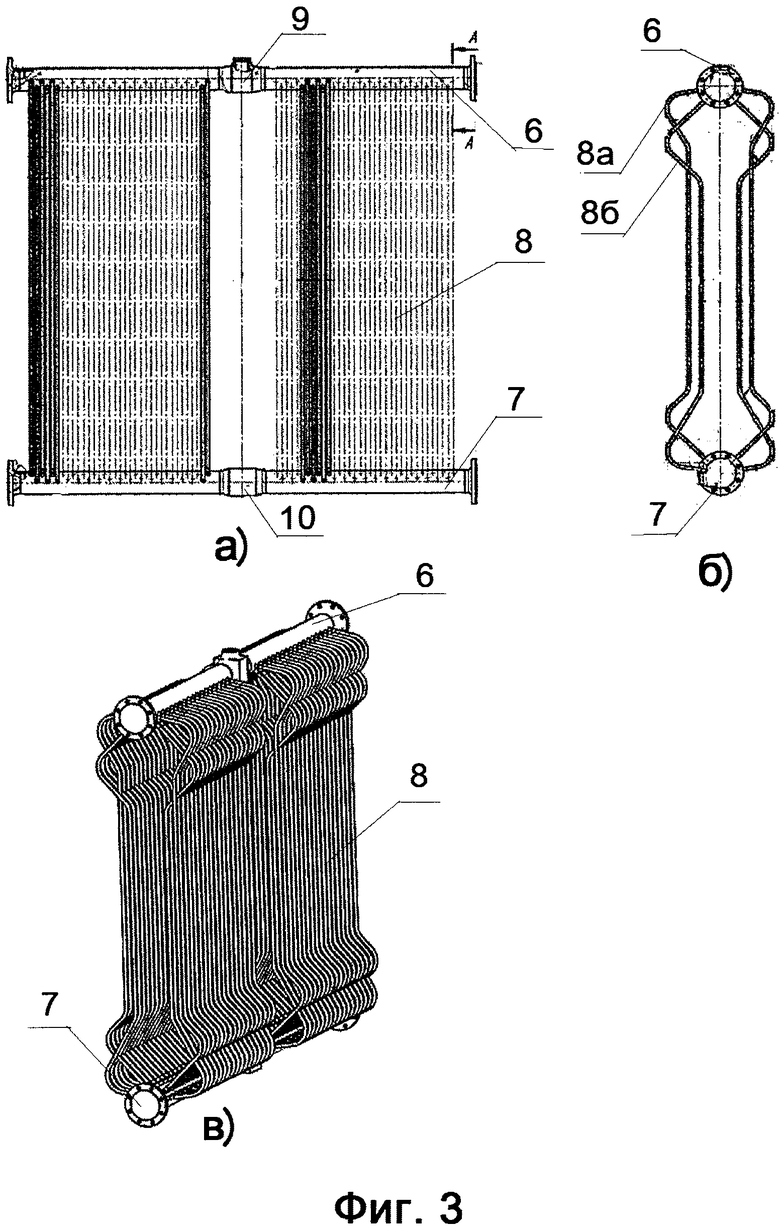

на фиг. 3 показана конструкция секции теплообменника;

на фиг. 4 показаны расчетная (I) и экспериментальная (II) временные зависимости давления в парогенераторе, тепловой мощности теплообменника и расхода теплоносителя в контуре СПОТ ПГ при расхолаживании реакторной установки в аварии;

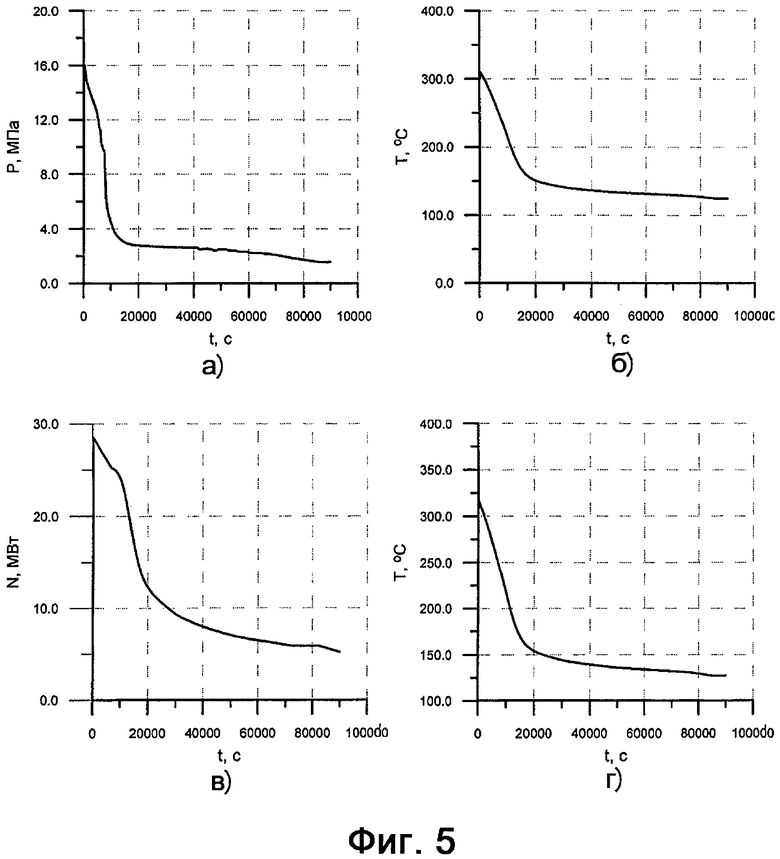

на фиг. 5 показаны временные расчетные зависимости давления над активной зоной, температуры теплоносителя на выходе активной зоны, мощности канала системы и максимальной температуры оболочки тепловыделяющего элемента при расхолаживании реакторной установки в аварии.

Заявленная система представляет собой совокупность контуров циркуляции теплоносителя (воды). В предпочтительном варианте реализации изобретения заявленная система состоит из четырех полностью независимых один от другого каналов, в каждом из которых установлено по одному контуру циркуляции.

Контур циркуляции (фиг. 1) содержит парогенератор (1) и секционный теплообменник (2), размещенный выше парогенератора (1) внутри емкости (3) запаса охлаждающей воды. Секции теплообменника (2) соединены с парогенератором (1) подводящим (4) и отводящим (5) трубопроводами таким образом, что внутренний объем теплообменника (2) сообщается с паровым объемом парогенератора (1), т.е. контур циркуляции системы замыкается на его внутренний объем.

Теплообменник разделен на шестнадцать параллельных теплообменных секций, каждая из которых состоит из двух полусекций (см. фиг. 2, 3). При этом отношение длины половины секции (полусекции) (L) к внутреннену диаметру коллектора (D) в секции должно удовлетворять условию: L/D≤20.

Секция теплообменника (2) (фиг. 3а и 3в) включает верхний (6) и нижний (7) коллекторы, соединенные теплообменными трубками (8), а также установленные на коллекторах верхний (9) и нижний (10) тройники для подключения подводящих (4) и отводящих (5) трубопроводов.

В предпочтительном варианте трубки (8) выполнены с изогнутыми концевыми участками (примыкающими к коллекторам) и прямыми центральными участками. Изогнутые участки имеют наклон вниз относительно горизонтали не менее 10°. При этом секция содержит два вида трубок (8) с разными конфигурациями изгибов - «короткие» трубки (8а) и «длинные» трубки (8б) (фиг. 3б). Указанные трубки чередуются, обеспечивая шахматное расположение теплообменных трубок в рядах.

В частном варианте реализации изобретения для реакторной установки на Ленинградской АЭС-2 теплообменные секции находятся под уровнем воды (Н=5,8 м) в нижней части емкости (3). Теплообменный пучок каждой секции состоит из 140 изогнутых трубок с наружным/внутренним диаметрами 16/12 мм, соединенных верхним подводящим и нижним отводящим коллекторами с наружным/внутренним диаметрами 108/90 мм. Длина половины секции верхнего и нижнего коллекторов составляет 960 мм. Минимальный шаг между соседними теплообменными трубками составляет 50 мм. Расстояние между коллекторами составляет 1,95 м, а средняя длина трубки секции 2,124 м. Площадь наружной теплопередающей поверхности каждой секции составляет 14,1 м2. Таким образом, в данном варианте конструкции общая площадь теплопередающей поверхности каждого канала системы составляет 239 м2.

Наружный/внутренний диаметр основного участка подводящего трубопровода (4) до начала ветвления составляет 273/233 мм, а наружный/внутренний диаметр основного участка отводящего трубопровода (5) после ветвления 108/90 мм.

С целью устранения коллекторного эффекта при работе шестнадцати параллельных секций теплообменников в конструкции системы отсутствуют общие раздаточные и сборные коллекторы. Для этого участки подводящего (4) и отводящего (5) трубопроводов контура циркуляции выполнены в виде набора разветвленных параллельных трубопроводов, индивидуально подключенных к каждой секции теплообменника (см. фиг. 1). Каждая секция теплообменника имеет индивидуальное подключение в виде участка (14) от подводящего трубопровода (4) и индивидуальное подключение в виде участка (15) к отводящему трубопроводу (5) (фиг. 2). Указанные участки (14) и (15) подключены к коллекторам (6) и (7) в средних точках, разделяя секцию теплообменника на две упомянутые полусекции (см. фиг. 2, 3).

В предпочтительном варианте реализации изобретения подводящий трубопровод (4) имеет верхнюю точку ветвления (11), разделяющую трубопровод (4) на две ветви; каждая ветвь затем разветвляется еще на две и т.д. Таким образом, подводящий трубопровод разветвляется на 16 ветвей, каждая из которых подключается к верхнему тройнику (9) соответствующей секции. При этом верхняя точка подводящего трубопровода находится вне емкости запаса охлаждающей воды. К верхнему тройнику (9) и нижнему тройнику (10) подсоединяются две полусекции теплообменника, совместно образующие каждую из 16-ти секций теплообменника.

Аналогичным образом выполнено ветвление отводящего трубопровода (5), имеющего нижнюю точку ветвления (12) и ветви которого подключаются к нижним тройникам (10) секций.

Отношение потерь давления в трубках теплообменника ΔPтруб к потерям давления по длине верхнего коллектора ΔPколл предпочтительно должно удовлетворять условию:

ΔPтруб/ΔPколл≥1,5.

Подводящий трубопровод от точки начала ветвления общей линии до верхней точки выполнен с наклоном вверх относительно горизонтали, а на участке от верхней точки до верхнего коллектора теплообменника - с наклоном вниз. Отводящий трубопровод также имеет наклон вниз. Угол наклона трубопроводов составляет не менее 10°. Исключение составляют отдельные участки трубопроводов, имеющие наклон более 10°, для которых отношение их длины Lуч к диаметру Dуч удовлетворяет условию Lуч/Dуч≤10.

На отводящем трубопроводе (5) параллельно друг другу установлены два пусковых клапана (13) разного проходного сечения: «большой» и «малый». Клапаны обеспечивают автоматическое подключение системы в соответствующий режим расхолаживания. В режиме ожидания пусковые клапаны закрыты.

В частном варианте реализации изобретения «малый» пусковой клапан с условным проходным диаметром Ду50 установлен на байпасной линии 57×5,5 мм, подключенной к основному опускному трубопроводу с помощью тройников. За «малым» клапаном на байпасной линии установлен ручной регулятор, предназначенный для ограничения расхода потока конденсата. В качестве «малого» пускового клапана используется электромагнитный клапан. Нормальное положение клапана - открытое.

«Большой» пусковой клапан с условным проходным диаметром Ду100 установлен на трубопроводе между точками подключения байпасной линии с «малым» клапаном. Также на данном участке установлен ручной регулятор, предназначенный для ограничения расхода конденсата. В качестве «большого» клапана применена электроприводная арматура. Нормальное положение клапана - закрытое. Открытие «большого» клапана осуществляется автоматически по сигналам АСУ ТП (автоматизированной системы управления технологическим процессом). Максимальная мощность одного канала СПОТ ПГ при открытии «большого» клапана и температуре воды в емкости 30°C составляет около 52 МВт. При использовании «малого» клапана в аналогичных условия мощность составляет около 28 МВт.

Система работает следующим образом.

Для начала работы осуществляют открытие одного из пусковых клапанов (13). В результате этого запускается контур естественной циркуляции теплоносителя, при которой пар из парового пространства парогенератора (1) через подводящий трубопровод (4) поступает в секции теплообменника (2). В теплообменнике пар конденсируется и образовавшийся конденсат сливается через отводящий трубопровод (5) в парогенератор (1). При конденсации пара внутри трубчатки теплообменника (2) происходит процесс передачи тепловой энергии от теплоносителя контура циркуляции к охлаждающей воде емкости (3). После прогрева охлаждающей воды до состояния кипения осуществляется генерация пара из водяного объема бака с его последующим сбросом в окружающую среду. Таким образом, осуществляется отвод тепла от парогенератора в окружающую среду.

Для экспериментального обоснования работоспособности и эффективности предлагаемой конструкции СПОТ ПГ выполнено большое количество исследований на крупномасштабном стенде «СПОТ ПГ» в НПО ЦКТИ. Коэффициент объемно-мощностного подобия модели по отношению к натурной установке составляет примерно 1:110.

На фиг. 4 представлены результаты исследований по моделированию расхолаживания реакторной установки в аварии с полным обесточиванием энергоблока, показывающие зависимости давления в модели парогенератора (а), тепловой мощности (б) и расхода теплоносителя (в) от времени моделируемого аварийного процесса. При этом линия I показывает расчетные значения с использованием кода «КОРСАР», а линия II - экспериментальные данные.

Расчетные и экспериментальные результаты исследований показывают, что заявленная система осуществляет надежный отвод тепла при отсутствии пульсаций расхода теплоносителя и температуры и обеспечивает устойчивое снижение давления в парогенераторе. Отсутствуют гидроударные явления в момент пуска и в процессе расхолаживания установки. При этом получено хорошее согласование экспериментальных и расчетных данных.

На фиг. 5 приведены результаты расчета запроектной аварии с полным длительным обесточиванием энергоблока в течение 24 часов, показывающие зависимости давления над активной зоной (а), температуры теплоносителя на выходе активной зоны (б), мощности канала СПОТ ПГ (в) и максимальной температуры оболочки тепловыделяющего элемента (г) от времени аварийного процесса.

По результатам расчетно-экспериментального обоснования видно, что заявленная система, имеющая описанные параметры, обеспечивает устойчивую естественную циркуляцию теплоносителя в процессе отвода тепла от парогенераторов во всех аварийных режимах реакторной установки, в которых предусмотрено функционирование системы.

Таким образом, заявленная система обеспечивает эффективное и надежное расхолаживание реакторной установки во всех рассматриваемых аварийных режимах. Применение системы в авариях с полным обесточиванием энергоблока и полным отказом подачи питательной воды обеспечивает автономность реакторной установки в течение более 24 часов от начала аварийного режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ПРИВЕДЕНИЯ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ В БЕЗОПАСНОЕ СОСТОЯНИЕ ПОСЛЕ ЭКСТРЕМАЛЬНОГО ВОЗДЕЙСТВИЯ | 2018 |

|

RU2697652C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА ИЗ ВНУТРЕННЕГО ОБЪЕМА ЗАЩИТНОЙ ОБОЛОЧКИ | 2014 |

|

RU2595639C2 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА ОТ ВОДО-ВОДЯНОГО ЭНЕРГЕТИЧЕСКОГО РЕАКТОРА ЧЕРЕЗ ПАРОГЕНЕРАТОР | 2022 |

|

RU2806820C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА ЧЕРЕЗ ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР И СПОСОБ ЕЕ ЗАПОЛНЕНИЯ | 2022 |

|

RU2798485C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА ЧЕРЕЗ ПАРОГЕНЕРАТОР И СПОСОБ ЕЕ ЗАПОЛНЕНИЯ | 2022 |

|

RU2798483C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА РЕАКТОРНОЙ УСТАНОВКИ | 2016 |

|

RU2631057C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА РЕАКТОРНОЙ УСТАНОВКИ | 2020 |

|

RU2740786C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА РЕАКТОРНОЙ УСТАНОВКИ | 2018 |

|

RU2732857C1 |

| СПОСОБ МОНИТОРИНГА СИСТЕМЫ ПАССИВНОГО ОТВОДА ТЕПЛА ИЗ ВНУТРЕННЕГО ОБЪЕМА ЗАЩИТНОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761866C1 |

| СИСТЕМА ПАССИВНОГО ОТВОДА ТЕПЛА РЕАКТОРНОЙ УСТАНОВКИ | 2021 |

|

RU2761108C1 |

Изобретение относится к области атомной энергетики, а именно к системам пассивного отвода тепла из водо-водяного энергетического реактора через парогенератор (СПОТ ПГ), и предназначено для охлаждения реактора путем естественной циркуляции теплоносителя в контуре системы. СПОТ включает по меньшей мере один контур циркуляции теплоносителя, содержащий парогенератор и секционный теплообменник, размещенный выше парогенератора внутри емкости запаса охлаждающей воды и соединенный с парогенератором посредством подводящего и отводящего трубопроводов. Теплообменник включает нижний и верхний коллекторы, соединенные теплообменными трубками, а на отводящем трубопроводе установлены пусковые клапаны разного проходного сечения. При этом теплообменник разделен на размещенные параллельно секции, исходя из условия L/D≤20, где L - длина половины секции (полусекции); D - внутренний диаметр коллектора. Участки подводящего и отводящего трубопроводов контура циркуляции выполнены в виде набора разветвленных параллельных трубопроводов. Технический результат - повышение эффективности теплоотвода, устойчивости потока теплоносителя в контуре и, как следствие, надежности работы системы. 12 з.п. ф-лы, 5 ил.

1. Система пассивного отвода тепла от водо-водяного энергетического реактора через парогенератор, включающая по меньшей мере один контур циркуляции теплоносителя, содержащий парогенератор (1) и секционный теплообменник (2), размещенный выше парогенератора (1) внутри емкости запаса охлаждающей воды (3) и соединенный с парогенератором (1) посредством подводящего (4) и отводящего (5) трубопроводов, при этом теплообменник (2) включает нижний (7) и верхний (6) коллекторы, соединенные теплообменными трубками (8), а на отводящем трубопроводе (5) установлены пусковые клапаны (13) разного проходного сечения, отличающаяся тем, что теплообменник разделен на установленные параллельно секции, исходя из условия:

L/D≤20,

где L - длина половины секции,

D - внутренний диаметр коллектора,

при этом участки подводящего (4) и отводящего (5) трубопроводов контура циркуляции выполнены в виде набора разветвленных параллельных трубопроводов, индивидуально подключенных к каждой из упомянутых секций теплообменника (2).

2. Система по п. 1, отличающаяся тем, что теплообменник (2) выполнен с обеспечением отношения потерь давления в трубках теплообменника ΔPтруб к потерям давления по длине верхнего коллектора ΔPколл, удовлетворяющего условию:

ΔРтруб/ ΔРколл≥1,5.

3. Система по п. 1, отличающаяся тем, что по крайней мере часть подводящего трубопровода (4) от точки начала ветвления общей линии до верхней точки выполнена с наклоном вверх относительно горизонтали с углом не менее 10°.

4. Система по п. 3, отличающаяся тем, что подводящий трубопровод (4) от точки начала ветвления общей линии до верхней точки содержит участки с наклоном вверх менее 10° относительно горизонтали, имеющие длину Lуч1 и диаметр Dуч1, удовлетворяющие условию Lyч1/Dуч1≤10.

5. Система по п. 1, отличающаяся тем, что по крайней мере часть подводящего трубопровода (4) от верхней точки до верхнего коллектора теплообменника выполнена с наклоном вниз не менее 10° относительно горизонтали.

6. Система по п. 5, отличающаяся тем, что подводящий трубопровод (4) от верхней точки до верхнего коллектора теплообменника содержит участки с наклоном вниз менее 10° относительно горизонтали, имеющие длину Lуч2 и диаметр Dуч2, удовлетворяющие условию Lуч2/Dуч2≤10.

7. Система по п. 1, отличающаяся тем, что по крайней мере часть отводящего трубопровода (5) от нижнего коллектора теплообменника до точки объединения ветвления в общую линию выполнена с наклоном вниз не менее 10° относительно горизонтали.

8. Система по п. 7, отличающаяся тем, что отводящий трубопровод (5) от нижнего коллектора теплообменника до точки объединения ветвления в общую линию содержит участки с наклоном вниз менее 10° относительно горизонтали, имеющие длину Lуч3 и диаметр Dуч3, удовлетворяющие условию Lуч3/Dуч3≤10.

9. Система по п. 1, отличающаяся тем, что верхняя точка подводящего трубопровода (4) находится вне емкости запаса охлаждающей воды.

10. Система по п. 1, отличающаяся тем, что секции теплообменника (2) имеют шахматное расположение теплообменных трубок (8) в рядах.

11. Система по п. 1, отличающаяся тем, что в секции теплообменника (2) минимальный шаг между соседними теплообменными трубками (8) составляет 50 мм.

12. Система по п. 1, отличающаяся тем, что в секции теплообменника (2) теплообменные трубки (8) имеют участки, выполненные с наклоном вниз относительно горизонтали не менее 10°.

13. Система по любому из пп. 1-12, отличающаяся тем, что содержит четыре независимых канала, в каждом из которых размещено по одному упомянутому контуру циркуляции.

| RU93041194 A, 10.06.1996 | |||

| Способ измерения низких давлений газа | 1952 |

|

SU96283A1 |

| US5428652 A1, 27.06.1995 | |||

| US5414743 A1, 09.05.1995 | |||

| US5169595 A1, 08.12.1992. | |||

Авторы

Даты

2016-08-27—Публикация

2014-12-04—Подача