Техническое решение относится к области устройств для смешивания различных хрупких сыпучих материалов и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности.

Известен барабанный смеситель [1], содержащий цилиндрический корпус, вращающийся на опорных роликах. Барабан снабжен внутренними спиральными ребрами и полками для лучшего перемешивания материала. Загрузка и выгрузка материала производится с помощью шнека. Недостатками данного смесителя являются значительные затраты энергии, сложность организации процесса получения смеси, низкая производительность, вследствие периодичности и длительности процесса смешивания.

Известен барабанный смеситель [2], включающий вращающийся барабан, на внутренней поверхности которого по периметру установлены лопасти, при этом расстояние от стенки барабана до свободного конца лопасти для четных и нечетных лопастей различно. Недостатками данного смесителя является неудовлетворительное качество смешивания, длительный цикл смешивания, большие энергетические затраты на единицу готовой смеси.

Известен смеситель [3], содержащий горизонтальный барабан с приводом, снабженный рабочим органом в виде закрепленных на валу барабана лопастей, обращенных попеременно гранями и ребрами к плоскости их вращения. К недостатку данного устройства можно отнести отсутствие горизонтального продольного перераспределения материала в корпусе, что увеличивает время смешивания компонентов и снижает однородность получаемой смеси. Указанный смеситель не обеспечивает приготовление смеси требуемого качества.

Наиболее близким техническим решением к предлагаемому устройству является аппарат для смешивания пищевых материалов [4], содержащий роторный контейнер, вращающийся на горизонтальной оси, содержащий пару подвижных элементов, установленных внутри контейнера, каждый из которых состоит из перфорированной пластины. Недостатками данного устройства являются: плохое смешивание компонентов смеси около стенок контейнера со стороны пластин из-за наличия застойных зон; небольшая рабочая поверхность взаимодействия (контакта) перфорированных пластин с компонентами смеси, не обеспечивающая эффективное перераспределение компонентов смеси внутри контейнера; неудовлетворительное качество получаемой смеси.

Предлагаемое техническое решение направлено на совершенствование конструкции барабанного смесителя с целью повышения качества получаемой смеси и улучшения условий работы смесителя при смешивании хрупких сыпучих материалов. Техническое решение позволит повысить качество получаемой смеси за счет интенсификации процесса смешивания компонентов, уменьшения измельчения и истирания частиц сыпучих материалов при использовании распределительных устройств в виде перекрещивающихся чередующихся перфорированных и неперфорированных перегородок разной ширины, расположенных внутри корпуса смесителя, предназначенных для интенсификации процесса перемешивания компонентов смеси, уменьшения высоты падения и силы удара частиц о преграду.

Предлагаемый барабанный смеситель содержит цилиндрический корпус с цапфой и крышкой, вал, на котором установлен корпус, подшипниковую опору, привод, поворотную раму и перемешивающее устройство, которое состоит из перекрещивающихся перфорированных перегородок, размещенных внутри корпуса и закрепленных на крышке. Перемешивающее устройство установлено с зазором относительно стенок корпуса и расположено вдоль оси корпуса. Между перфорированными перегородками установлены неперфорированные перегородки, при этом ширина неперфорированных перегородок меньше, чем перфорированных. На рабочей поверхности перфорированных перегородок выполнены продольные выступы.

Использование в корпусе смесителя перекрещивающихся и чередующихся перфорированных и неперфорированных перегородок разной ширины, расположенных вдоль оси корпуса, позволяет изменять траекторию частиц сыпучих материалов и скорость движения потоков смеси в корпусе смесителя, обеспечивает уменьшение высоты падения частиц материала на преграду в виде слоя материала или стенки корпуса, способствуя интенсивному смешиванию компонентов смеси, отбрасыванию смеси к стенке корпуса в зону высоких относительных скоростей движения потоков смеси и снижению измельчения частиц сыпучих материалов. Наличие выступов на рабочей поверхности перфорированных перегородок обеспечивает равномерное распределение смеси по перфорированной поверхности, что дает возможность использовать практически всю рабочую перфорированную поверхность перегородок для осуществления процесса смешивания компонентов смеси.

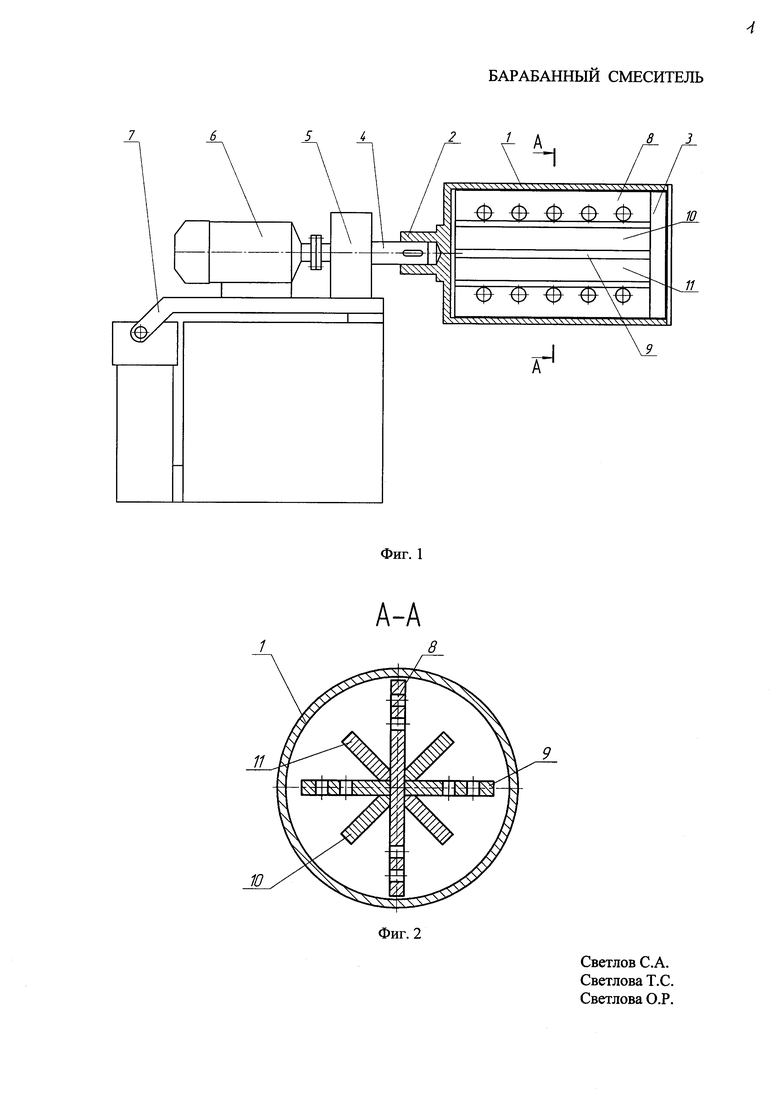

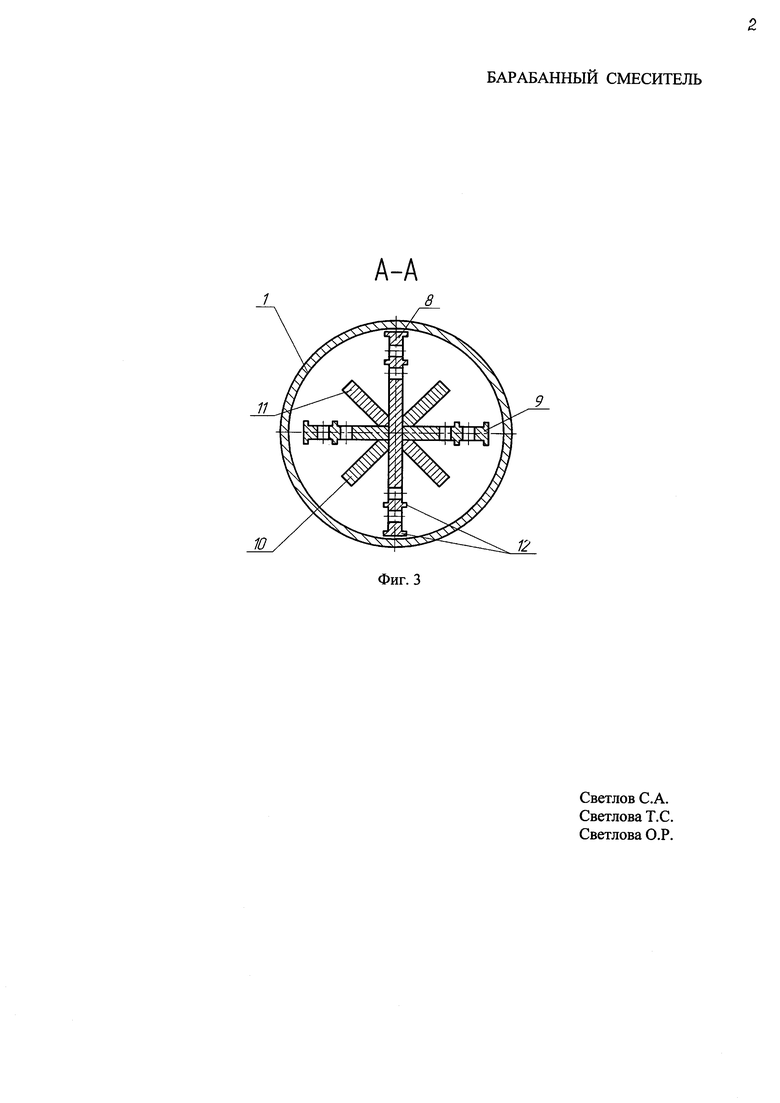

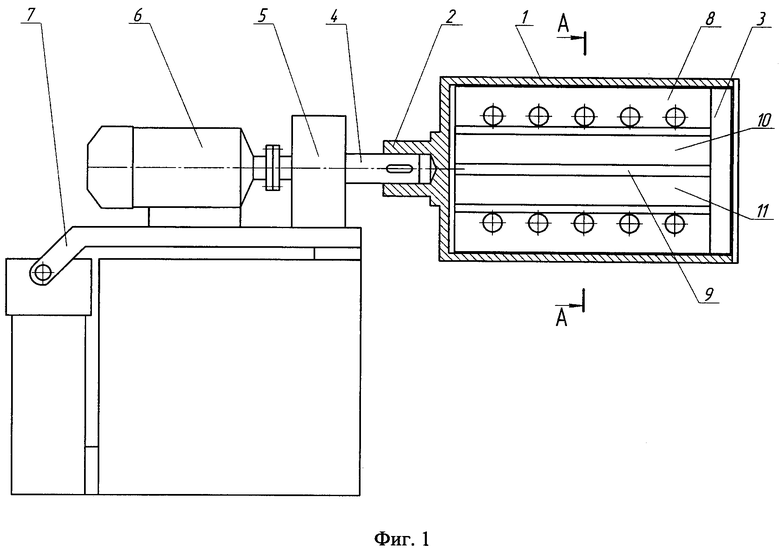

Сущность технического решения поясняется чертежами, где на фигуре 1 показан продольный разрез корпуса смесителя; на фигуре 2 - поперечный разрез А-А корпуса смесителя; на фигуре 3 - поперечный разрез А-А корпуса смесителя с перфорированными перегородками, на рабочей поверхности которых выполнены выступы.

Барабанный смеситель состоит из цилиндрического корпуса 1 с цапфой 2, крышки 3, вала 4, установленного в подшипниковой опоре 5. Смеситель оснащен приводом 6, размещенным на поворотной раме 7. Внутри корпуса 1, вдоль его оси расположены перекрещивающиеся перфорированные перегородки 8 и 9 разной ширины, укрепленные на крышке 3 и установленные относительно корпуса с зазором. Величина зазора между корпусом 1 и перегородкой 8 определяется свойствами смешиваемых компонентов и составляет от 0,01 до 0,05 внутреннего диаметра корпуса. Величина зазора между корпусом 1 и перегородкой 9 составляет от 0,05 до 0,10 внутреннего диаметра корпуса. Между перфорированными перегородками 8 и 9 расположены неперфорированные перегородки 10 и 11. Величина зазора между корпусом 1 и перегородками 10 и 11 составляет от 0,10 до 0,20 внутреннего диаметра корпуса. На рабочей поверхности перфорированных перегородок 8 и 9 выполнены продольные выступы 12.

Устройство работает следующим образом. При открытой крышке 3 в корпус 1 барабанного смесителя, находящийся в наклонном положении, повернутый крышкой 3 вверх, загружаются исходные компоненты. Затем корпус 1 закрывается крышкой 3 с укрепленными на ней перегородками 8, 9, 10 и 11 и устанавливается в горизонтальное положение. Включается привод 6, который передает вращение валу 4 и через цапфу 2 корпусу 1. Направление вращения барабана показано стрелкой на фигуре 2. При вращении корпуса 1 частицы компонентов смеси перемещаются из одной части корпуса в другую, поэтапно проходят через зазоры между перегородками 8, 9, 10 и 11 и стенками корпуса 1, а также через отверстия в перегородках 8 и 9. Падая на рабочую поверхность перегородок 10 и 11, частицы изменяют траекторию движения, перераспределяются по сечению корпуса и интенсивно смешиваются. Выступы 12 способствуют равномерному распределению смеси по перфорированной поверхности перегородок 8 и 9, а также улучшают захват сыпучего материала перегородками при повороте корпуса. После достижения требуемой степени однородности смеси вращение корпуса прекращается, корпус устанавливается в наклонное положение крышкой 3 вниз, открывается крышка 3 и производится выгрузка смеси под действием собственного веса. После окончательной выгрузки смеси из корпуса цикл технологических операций по приготовлению смеси повторяется.

Использование предлагаемого устройства для смешивания хрупких сыпучих материалов обеспечивает, по сравнению с существующими барабанными смесителями, повышение однородности смеси, вследствие интенсивного смешивания компонентов в рабочем объеме корпуса смесителя и периодического разделения смеси на множество потоков с различным направлением и относительной скоростью движения, уменьшение измельчения и истирания частиц сыпучих материалов, увеличение производительности смесителя. В настоящее время барабанный смеситель с указанными признаками применяется в БТИ АлтГТУ в научных исследованиях по смешиванию хрупких сыпучих материалов для предприятий химической промышленности и в лабораторной практике.

Литература

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Альянс, 2005. - Стр. 711.

2. Авт. свид. СССР №1162471, B01F 9/02, 1985 г.

3. Авт. свид. СССР №715128, B01F 9/02, В28С 5/18, 1980 г.

4. Заявка JPH 03161037, B01F 9/02,1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 2014 |

|

RU2550396C1 |

| Барабанный смеситель | 2019 |

|

RU2725232C1 |

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ И ПРОСЕИВАНИЯ КОМПОНЕНТОВ | 2012 |

|

RU2486001C1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 2009 |

|

RU2397804C1 |

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ КОМПОНЕНТОВ | 2012 |

|

RU2502550C2 |

| Ротационный просеиватель со съемным смесителем и смеситель для него | 2022 |

|

RU2799675C1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603670C1 |

| СМЕСИТЕЛЬ | 2009 |

|

RU2400297C1 |

| Способ исследования качества смеси компонентов, различающихся по цвету | 2018 |

|

RU2690539C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ДИСПЕРГАТОР | 2011 |

|

RU2464078C1 |

Изобретение предназначено для смешивания различных хрупких сыпучих материалов и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности. В предлагаемом барабанном смесителе, содержащем цилиндрический корпус с цапфой и крышкой, вал, подшипниковую опору, привод, поворотную раму, внутри корпуса вдоль его оси установлено с зазором относительно стенок корпуса и закреплено на крышке перемешивающее устройство, которое состоит из перекрещивающихся чередующихся перфорированных и неперфорированных перегородок. Ширина неперфорированных перегородок меньше, чем перфорированных. На рабочей поверхности перфорированных перегородок выполнены продольные выступы. Технический результат: повышение качества получаемой смеси и улучшение условий работы смесителя при смешивании хрупких сыпучих материалов. 1 з.п. ф-лы, 3 ил.

1. Барабанный смеситель, содержащий цилиндрический корпус с цапфой и крышкой, вал, на котором установлен корпус, подшипниковую опору, привод, поворотную раму и перемешивающее устройство, состоящее из перекрещивающихся перфорированных перегородок, размещенных внутри корпуса вдоль его оси, закрепленных на крышке и установленных с зазором относительно стенок корпуса, отличающийся тем, что между перфорированными перегородками установлены неперфорированные перегородки, при этом ширина неперфорированных перегородок меньше, чем перфорированных.

2. Барабанный смеситель по п. 1, отличающийся тем, что на рабочей поверхности перфорированных перегородок выполнены продольные выступы.

| JP 0003161037 A, 11.07.1991 | |||

| БАРАБАННЫЙ СМЕСИТЕЛЬ | 2009 |

|

RU2397804C1 |

| Смеситель | 1978 |

|

SU715128A2 |

| US 4797004 A1, 10.01.1989. | |||

Авторы

Даты

2016-08-27—Публикация

2015-03-25—Подача