Изобретение относится к неразрушающему контролю за трещинами и может быть использовано при обследованиях и мониторинге строительных, машиностроительных и других конструкций на стадии эксплуатации.

Известен способ определения длины трещины в балке [1], заключающийся в том, что в эталонной и исследуемой балке возбуждаются собственные изгибные колебания, затем измеряют первые три частоты эталонной Ω1, Ω2, Ω3 и исследуемой балок  ,

,  ,

,  . Затем из частотного уравнения, составленного для модельной балки без трещины, определяют значения ее первых трех частот ω1, ω2, ω3 собственных колебаний, отношение значений соответствующих частот колебаний модельной и эталонной балок без трещин находят три частотных коэффициента k1, k2, k3 корректировки модели: ki=ωi/Ωi, умножают измеренные значения первых трех частот собственных колебаний исследуемой балки с раскрытой трещиной на соответствующие частотные коэффициенты корректировки и находят именно те значения первых трех частот

. Затем из частотного уравнения, составленного для модельной балки без трещины, определяют значения ее первых трех частот ω1, ω2, ω3 собственных колебаний, отношение значений соответствующих частот колебаний модельной и эталонной балок без трещин находят три частотных коэффициента k1, k2, k3 корректировки модели: ki=ωi/Ωi, умножают измеренные значения первых трех частот собственных колебаний исследуемой балки с раскрытой трещиной на соответствующие частотные коэффициенты корректировки и находят именно те значения первых трех частот  собственных колебаний, которые используют в частотном уравнении модельной балки с надрезом для вычисления его координаты, глубины и длины, которые соответствуют координате, длине и глубине раскрытой трещины консольной упругой балки.

собственных колебаний, которые используют в частотном уравнении модельной балки с надрезом для вычисления его координаты, глубины и длины, которые соответствуют координате, длине и глубине раскрытой трещины консольной упругой балки.

Недостатком данного способа является большая трудоемкость расчетов и техники применения способа, а также необходимость наличия эталонных балок, что затрудняет использование данного метода, особенно в эксплуатируемых конструкциях.

Известен способ определения глубоких трещин в бетонных и железобетонных конструкциях [2], заключающийся в том, что устанавливают излучатель и приемник ультразвуковых колебаний (УЗК) на одинаковом расстоянии от оси трещины, а в ненарушенной части балки или стержня - на фиксированной базе. Учет времени распространения ультразвуковой волны, огибающей трещину, и среднего времени распространения продольных волн УЗК в ненарушенном бетоне или металле балки (на фиксированной базе), а также определение средней скорости продольных волн в ненарушенном бетоне или металле осуществляют при отрицательных температурах окружающей среды, причем устанавливают среднюю влажность ненарушенного бетона и среднюю влажность бетона в зоне трещины на участке установки излучателя и

приемника УЗК. Глубину трещин в бетоне с учетом реальной влажности и размеров кристаллов льда в его порах определяют расчетом из выражения:

,

,

где h - глубина трещины в бетоне, мм; С - средняя скорость распространения продольных волн УЗК в ненарушенном бетоне, км/с; t1 - время распространения волны, огибающей трещину, мкс; t - среднее время распространения продольных волн УЗК на длине фиксированной базы в ненарушенном бетоне, мкс; W - средняя влажность ненарушенного бетона, мас. %; W1 - средняя влажность бетона в зоне трещины на участке установки излучателя и приемника УЗК, мас. %.

Недостатком данного метода является то, что неоднородность металла в металлической балке, а в железобетонных балках - наличие арматуры и неоднородностей в составе бетона будут влиять на скорость распространения продольных волн УЗК, что скажется на точности определения длины трещины в балке.

Известен способ определения длины трещины [3], заключающийся в том, что от стабилизированного источника питания через токопроводящие контакты, расположенные на продольной оси образца, к образцу с центральной трещиной длиной 2l0 подводят постоянный ток. По краям трещины с обеих сторон устанавливают потенциальные контакты. Нагружают образец силой F. Измеряемые разности потенциалов снимаются одновременно со всех пар контактов и подаются на коммутатор, затем усиливаются усилителем и подаются на регистрирующее устройство. По величине измеренных разностей потенциалов находят приращения длины трещины с каждой стороны Δli. На модельном геометрически подобном образце с трещиной длиной устанавливают потенциальные контакты. Увеличивают длину трещины на заданную величину, выполняя пропил или разрез с каждой стороны, равный Δli. По описанной схеме выполняют измерение разностей потенциалов и вычисляют значения тарировочных коэффициентов с учетом измерения длины трещины с каждой стороны.

Недостатками данного способа являются большая трудоемкость проведения испытаний и сложность вычислений, а также необходимость наличия индивидуальных модельных образцов, точно повторяющих геометрические и физические характеристики исследуемых объектов.

Наиболее близким к предлагаемому способу является способ контроля трещин [4], заключающийся в том, что на поверхности металлического элемента в области трещины предварительно наклеивают датчик деформаций интегрального типа (ДДИТ), который охватывает вершину трещины и прилегающую к ней зону. В результате нагружения элемента развивается трещина с микросдвигами металла, которые проявляются на датчике ДДИТ, но более четко информацию с ДДИТ снимают бесконтактным методом с помощью микроскопа МБС-9 и компьютера, что позволяет наблюдать за состоянием металла в вершине трещины.

Недостатком описанного способа является то, что он не фиксирует вершину трещины, а фиксирует повреждаемость металла при вершине трещины в виде поля деформаций (локальных темных участков).

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является повышение точности определения длины трещины, снижение трудоемкости определения длины трещины и определение скорости развития трещины в строительных конструкциях.

Описание иллюстраций:

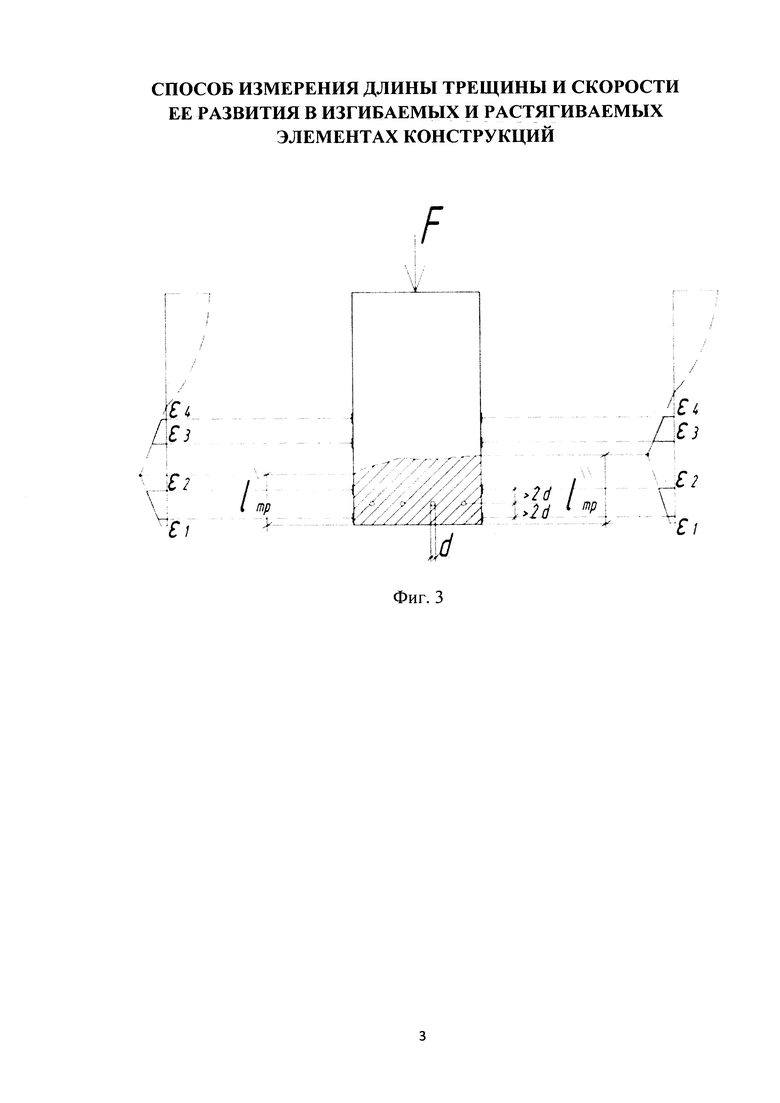

Фиг. 1 - Схема установки тензорезисторов.

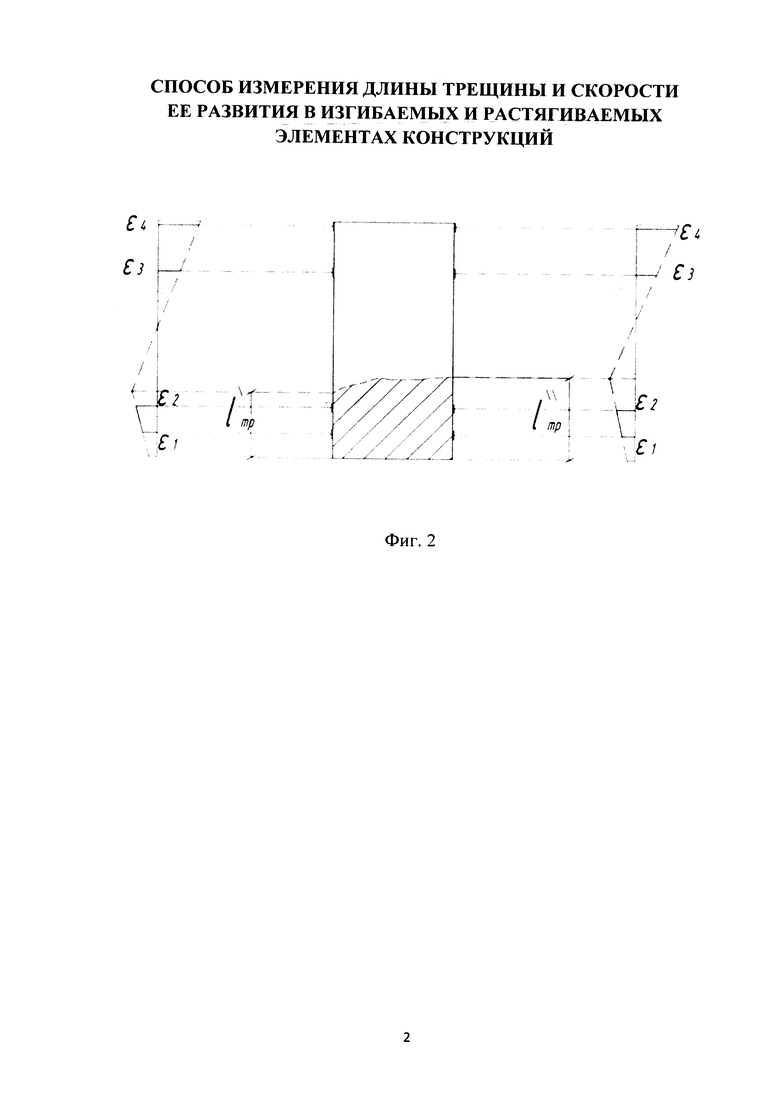

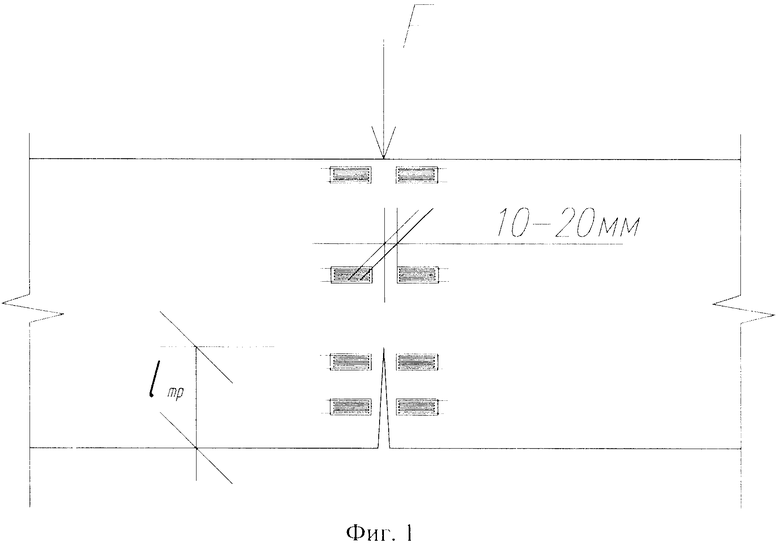

Фиг. 2 - Определение длины трещины по эпюрам деформаций.

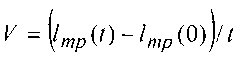

Фиг. 3 - Определение длины трещины в железобетонных конструкциях.

Предлагаемый способ измерения длины трещины и скорости ее развития в изгибаемых и растягиваемых элементах конструкций осуществляется следующим образом. На расстоянии 10-20 мм от сечения элемента, в котором располагается трещина, наклеивают тензорезисторы с базой 5-20 мм для металлических элементов и растягиваемых элементов, и с базой 20-50 мм для бетонных и железобетонных элементов справа и слева от трещины на обеих боковых стенках элемента таким образом, чтобы 2-3 тензорезистора располагались по длине трещины перпендикулярно трещине, и 2-3 тензорезистора располагались выше видимой вершины трещины (фиг. 1). Расстояние между тензорезисторами берут равным 30-50 мм. Затем измеряют электрические сопротивления тензорезисторов, после чего нагружают или разгружают элемент экспериментальной нагрузкой F, по значению не превышающей предельную нагрузку на элемент по критерию прочности материала или по допустимому прогибу элемента, вычисленную теоретически (с учетом трещины), и вновь измеряют электрические сопротивления тензорезисторов, а относительные деформации вычисляют по формуле:

где k - коэффициент тензочувствительности тензорезисторов; R0i - начальное электрическое сопротивление i-го тензорезистора до нагрузки (разгрузки); R1i - электрическое сопротивление i-го тензорезистора после нагрузки (разгрузки). Для статистики пробную нагрузку прикладывают 3-5 раз и каждый раз измеряют R0i, R1i и εi.

Полученные средние значения относительных деформаций показывают на эпюре деформаций εi по высоте поперечного сечения элемента с обеих сторон от трещины для каждой боковой стенки элемента (фиг. 2). Через вершины ординат деформаций перпендикулярно к боковым стенкам элемента проводят

прямые до их пересечения со стенками и измеряют расстояние от этих точек пересечения до стенки элемента, с которой начинается трещина. По измеренным на эпюрах εi расстояниям с учетом масштабов вычисляют значения длин трещины  и

и  на поверхностях боковых стенок элемента и среднюю длину трещины:

на поверхностях боковых стенок элемента и среднюю длину трещины:

По результатам 3-5 измерений длины трещины lmp в начальный момент времени и через некоторое время t определяют скорость роста трещины под нагрузкой по формуле:

где lmp(t) - длина трещины через некоторое время t; lmp(0) - длина трещины в начальный момент времени.

В железобетонных элементах измеряют деформации только в растянутой зоне бетона, т.к. в сжатой зоне эпюра деформаций в зависимости от значения нагрузки может быть криволинейной, и тензорезисторы наклеивают на поверхность бетона растянутой зоны на расстоянии от рабочей арматуры 2-3 диаметра арматуры d для исключения ее влияния на местную деформацию бетона.

Литература

1. Патент №2416091 РФ МПК G01N 19/08, 2011 г.

2. Патент №2279069 РФ. МПК G01N 29/07, 2005 г.

3. Патент №1502958 СССР. МПК G01B 7/00, 1989 г.

4. Троценко Д.А., Зайцев А.Н., Давыдов А.К. Метод контроля усталостных трещин

// СПб ГПУ Научно-технические проблемы прогнозирования надежности и долговечности конструкций и методы их решения. Труды VI Международной конференции. СПб ГПУ, 2005, с. 400-401.

Использование: для контроля за трещинами. Сущность изобретения заключается в том, что на расстоянии 10-20 мм от сечения элемента, в котором располагается трещина, наклеивают тензорезисторы справа и слева от трещины на обеих боковых стенках элемента таким образом, чтобы 2-3 тензорезистора располагались по длине трещины перпендикулярно трещине, и 2-3 тензорезистора располагались выше видимой вершины трещины. Затем измеряют электрические сопротивления тензорезисторов, после чего нагружают или разгружают элемент экспериментальной нагрузкой и вновь измеряют электрические сопротивления тензорезисторов, а относительные деформации вычисляют по определенному математическому выражению. Полученные значения относительных деформаций показывают на эпюре деформаций εi по высоте поперечного сечения элемента с обеих сторон от трещины для каждой боковой стенки элемента. Через вершины ординат деформаций перпендикулярно к боковым стенкам элемента проводят прямые до их пересечения со стенками и измеряют расстояние от этих точек пересечения до стенки элемента, с которой начинается трещина. По измеренным на эпюрах εi расстояниям с учетом масштабов вычисляют значения длин трещины l`тр и l``тр на поверхностях боковых стенок элемента и среднюю длину трещины. По результатам 3-5 измерений длины трещины lтр в начальный момент времени и через некоторое время t определяют скорость роста трещины под нагрузкой. Технический результат: повышение точности определения длины трещины в строительных конструкциях. 1 з.п. ф-лы, 3 ил.

1. Способ измерения длины трещины и скорости ее развития в изгибаемых и растягиваемых элементах конструкций, отличающийся тем, что на расстоянии 10-20 мм от сечения элемента, в котором располагается трещина, наклеивают тензорезисторы с базой 5-20 мм для металлических элементов и растягиваемых элементов, и с базой 20-50 мм для бетонных и железобетонных элементов справа и слева от трещины на обеих боковых стенках элемента таким образом, чтобы 2-3 тензорезистора располагались по длине трещины перпендикулярно трещине, и 2-3 тензорезистора располагались выше видимой вершины трещины; расстояние между тензорезисторами берут равным 30-50 мм; затем измеряют электрические сопротивления тензорезисторов, после чего нагружают или разгружают элемент экспериментальной нагрузкой F, по значению не превышающей предельную нагрузку на элемент по критерию прочности материала или по допустимому прогибу элемента, вычисленную теоретически (с учетом трещины), и вновь измеряют электрические сопротивления тензорезисторов, а относительные деформации вычисляют по формуле:

где k - коэффициент тензочувствительности тензорезисторов; R0i - начальное электрическое сопротивление i-го тензорезистора до нагрузки (разгрузки); R1i - электрическое сопротивление i-го тензорезистора после нагрузки (разгрузки); для статистики пробную нагрузку прикладывают 3-5 раз и каждый раз измеряют R0i, R1i и εi; полученные средние значения относительных деформаций показывают на эпюре деформаций εi по высоте поперечного сечения элемента с обеих сторон от трещины для каждой боковой стенки элемента; через вершины ординат деформаций перпендикулярно к боковым стенкам элемента проводят прямые до их пересечения со стенками и измеряют расстояние от этих точек пересечения до стенки элемента, с которой начинается трещина; по измеренным на эпюрах εi расстояниям с учетом масштабов вычисляют значения длин трещины  и

и  на поверхностях боковых стенок элемента и среднюю длину трещины:

на поверхностях боковых стенок элемента и среднюю длину трещины:

по результатам 3-5 измерений длины трещины lmp в начальный момент времени и через некоторое время t определяют скорость роста трещины под нагрузкой по формуле:

где lmp(t) - длина трещины через некоторое время t; lmp(0) - длина трещины в начальный момент времени.

2. Способ определения длины трещины по п. 1, отличающийся тем, что в железобетонных элементах измеряют деформации только в растянутой зоне бетона, т.к. в сжатой зоне эпюра деформаций в зависимости от значения нагрузки может быть криволинейной, и тензорезисторы наклеивают на поверхность бетона растянутой зоны на расстоянии от рабочей арматуры 2-3 диаметра арматуры для исключения ее влияния на местную деформацию бетона.

| Д.А | |||

| Троценко, А.Н | |||

| Зайцев, А.К | |||

| Давыдов, Метод контроля усталостных трещин, СПбГПУ Научно-технические проблемы прогнозирования надежности и долговечности конструкций и методы их решения: Труды VI Международной конференции, Санкт Петербург: СПбГПУ, 2005, с | |||

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Электромеханический тензометр | 1973 |

|

SU469047A1 |

| ФОЛЬГОВЫЙ МЕМБРАННЫЙ ТЕНЗОРЕЗИСТОР | 0 |

|

SU345350A1 |

| Способ изготовления матриц для горячей штамповки деталей типа зубчатых колес | 1985 |

|

SU1299700A1 |

| CN 202904853U, 24.04.2013 | |||

| CN 1932512A, 21.03.2007. | |||

Авторы

Даты

2016-09-10—Публикация

2015-07-27—Подача