Изобретение относится к области измерительной техники и может быть использовано при исследовании процессов разрушения материалов с образованием трещин для измерения величины и скорости раскрытия трещины.

Наличие трещин в материалах строительных конструкций, инженерных сооружений, устройств различного назначения может оказать существенное влияние на эксплуатационные характеристики таких объектов или устройств. Поэтому сведения о механических характеристиках материалов необходимы для проектирования и эксплуатации таких объектов. Одним из параметров материалов является скорость раскрытия трещины, а от величины раскрытия трещины зависят механических параметры всей конструкции или объекта. Самое подробное описание методик определения параметров трещин в материалах и конструкциях дано для строительной отрасли. Существуют государственные стандарты, в частности, ГОСТ 31937—2011 «Здания и сооружения. Правила обследования и мониторинга технического состояния», ГОСТ 8829—2018 «Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости», ГОСТ Р 59115.6—2021 «Обоснование прочности оборудования и трубопроводов атомных энергетических установок. Методы определения характеристик трещиностойкости конструкционных материалов», ГОСТ 24846—2019 «Грунты. Методы измерения деформаций оснований зданий и сооружений», а также методические указания и рекомендации, как например, РД 153-34.1-21.326-2001 «Методические указания по обследованию строительных конструкций производственных зданий и сооружений тепловых электростанций. Часть 1. Железобетонные и бетонные конструкции» или «Методические рекомендации по определению ширины раскрытия трещин в железобетонных элементах. 1982, Киев: НИИСК Госстроя СССР, 29 С., регламентирующие измерения в строительной отрасли. В основном, для мониторинга и измерения ширины трещины строительных конструкций используют, так называемые, маяки или щелемеры, а также ультразвуковые или оптические измерительные устройства. Такие устройства предназначены для мониторинга медленных процессов и не могут быть использованы для определения скорости раскрытия трещины при скоростном импульсном механическом воздействии.

Существуют также другие способы и устройства определения скорости раскрытия трещины, как, например, способ и устройство, описанное в патенте РФ № 2603939 (Способ определения скорости роста трещины в образце и устройство для этого), в котором принцип действия основан на регистрации изменения теплового потока через образец. Такой способ также неприменим в случае высокоскоростного раскрытия трещины.

Одно из современных направлений в развитии систем мониторинга состояния строительных конструкций и инженерных сооружений является использование оптических волокон. Обзор устройств и способов их использования представлен в журнале «Сенсоры» (Mattia Francesco Bado and Joan R. Casas Review. A Review of Recent Distributed Optical Fiber Sensors Applications for Civil Engineering Structural Health Monitoring. Sensors 2021, 21, 1818. doi: 10.3390/s21051818). В основном, в обзоре описаны системы на основе использование обратного рассеяния – вынужденного комбинационного рассеяния, рассеяния Бриллюэна и Рэлеевского рассеяния, вследствие чего сложно достичь высокого пространственного разрешения, а применение в таких системах временного разделения не позволяет регистрировать быстрые изменения рассеивающей среды. Примеры, приводимые в обзоре, относятся к медленному растрескиванию материала с характерным временем 10 – 20 минут, а максимальная скорость дискретизации измерений – 1 кГц. То есть такие системы, непригодны для определения скорости раскрытия трещины при скоростном механическом воздействии на исследуемый материал. Датчики и системы на основе волоконных решеток Брэгга, описанные в обзоре, также предназначены для исследования сравнительно медленных процессов.

Способ определения мест предразрушения конструкций с использованием оптических волокон описан в патенте РФ № 2316757 (пат. РФ 2316757 «Способ определения мест предразрушения конструкций», опубл. МПК G01N 21/88, G01N 3/32, 10.02.2008 Бюл. № 4). Скорость распространения трещины в указанном изобретении определяют по времени разрыва отдельных оптических волокон. Недостатком способа является невозможность определения ширины трещины и скорости ее увеличения, а также невозможность его использования с одиночным оптическим волокном.

В способе диагностики надежности и предельного ресурса эксплуатации многослойных конструкций из композитных материалов (пат. РФ № 2633288) определение величины механического и температурного воздействия на нее производится путем измерения спектрального положения пиков брэгговских решеток, что является сравнительно медленным методом измерения неприменимого для быстрого раскрытия трещины, а также требует сложного и дорогостоящего измерительного оборудования. Близким по назначению и принципу действия к описанному выше способу (пат. РФ № 2633288) является устройство сбора информации о величинах динамических воздействиях на гибкие конструкции и состояние концевых оптических волоконных извещателей, описанное в патенте РФ № 2648008, которое обладает теми же недостатками при его использовании для измерения параметров быстрого раскрытия трещин.

Регистрация возникновения трещин с применением оптических волокон используется при мониторинге гидравлического разрыва пласта, применяемого при добыче углеводородов и других полезных ископаемых. Так, например, в патентах РФ № 2672117 (Способ определения внутренней системы трещин массива горных пород) и № 2648743 (Мониторинг гидравлического разрыва пласта), в качестве датчика используются оптические волокна, обратное рассеяние в которых применено для определения дальности до точки рассеяния по задержке возвращаемого импульса. То есть, по принципу работы датчика, эти способы не отличаются от тех, которые описаны в литературном обзоре в журнале «Сенсоры» (см. выше), соответственно, имеют все те же недостатки.

В некоторых случаях оптические волокна могут быть заменены на тензорезисторные датчики, изменяющие свое электрическое сопротивление при растяжении или сжатии. Тензорезисторные датчики в системах измерения параметров деформации используются, например, в пат. РФ №2548600 (Наклеиваемый полупроводниковый тензорезисторный датчик деформаций для прочностных испытаний), №125334 (Тензорезисторный датчик для измерений деформаций и напряжений в толще строительных материалов и горных пород), №2349874 (Датчик деформации тензорезисторный).

За прототип заявляемого изобретения принято устройство, реализующее способ измерения длины трещины и скорости ее развития в изгибаемых и растягиваемых элементах конструкции (пат. РФ № 2596694, Способ измерения длины трещины и скорости ее развития в изгибаемых и растягиваемых элементах конструкции, G01B 7/00, опубл. 10.09.2016 Бюл. № 25), данное в описании к указанному патенту. Прототип имеет следующую формулу изобретения.

1. Способ измерения длины трещины и скорости ее развития в изгибаемых и растягиваемых элементах конструкций, отличающийся тем, что на расстоянии 10-20 мм от сечения элемента, в котором располагается трещина, наклеивают тензорезисторы с базой 5-20 мм для металлических элементов и растягиваемых элементов, и с базой 20-50 мм для бетонных и железобетонных элементов справа и слева от трещины на обеих боковых стенках элемента таким образом, чтобы 2-3 тензорезистора располагались по длине трещины перпендикулярно трещине, и 2-3 тензорезистора располагались выше видимой вершины трещины; расстояние между тензорезисторами берут равным 30-50 мм; затем измеряют электрические сопротивления тензорезисторов, после чего нагружают или разгружают элемент экспериментальной нагрузкой F, по значению не превышающей предельную нагрузку на элемент по критерию прочности материала или по допустимому прогибу элемента, вычисленную теоретически (с учетом трещины), и вновь измеряют электрические сопротивления тензорезисторов, а относительные деформации вычисляют по формуле:

,

,

где k - коэффициент тензочувствительности тензорезисторов; R0i - начальное электрическое сопротивление i-го тензорезистора до нагрузки (разгрузки); R1i - электрическое сопротивление i-го тензорезистора после нагрузки (разгрузки); для статистики пробную нагрузку прикладывают 3-5 раз и каждый раз измеряют R0i, R1i и εi; полученные средние значения относительных деформаций показывают на эпюре деформаций εi по высоте поперечного сечения элемента с обеих сторон от трещины для каждой боковой стенки элемента; через вершины ординат деформаций перпендикулярно к боковым стенкам элемента проводят прямые до их пересечения со стенками и измеряют расстояние от этих точек пересечения до стенки элемента, с которой начинается трещина; по измеренным на эпюрах εi расстояниям с учетом масштабов вычисляют значения длин трещины  и

и  на поверхностях боковых стенок элемента и среднюю длину трещины:

на поверхностях боковых стенок элемента и среднюю длину трещины:

,

,

по результатам 3-5 измерений длины трещины lmp в начальный момент времени и через некоторое время t определяют скорость роста трещины под нагрузкой по формуле:

,

,

где lmp(t) - длина трещины через некоторое время t; lmp(0) - длина трещины в начальный момент времени.

2. Способ определения длины трещины по п. 1, отличающийся тем, что в железобетонных элементах измеряют деформации только в растянутой зоне бетона, т.к. в сжатой зоне эпюра деформаций в зависимости от значения нагрузки может быть криволинейной, и тензорезисторы наклеивают на поверхность бетона растянутой зоны на расстоянии от рабочей арматуры 2-3 диаметра арматуры для исключения ее влияния на местную деформацию бетона.

Недостатком прототипа является сложность его использования в системах с магнито-импульсным нагружением, вследствие влияния сильного импульсного магнитного поля на тензорезисторные датчики и электрические проводники, соединяющие тензорезисторные датчики с электронной системой обработки сигналов. Имеющая место проблема электромагнитной совместимости не может быть решена простой заменой тензорезисторов на оптические волокна с решетками Брэгга, вследствие различия их принципа действия и технических характеристик. Недостатком тензорезисторных датчиков и прототипа в частности является необходимость использования температурной компенсации, если измерения производятся в широком диапазоне температур окружающей среды. Тензорезисторные датчики нельзя использовать в сильных электромагнитных полях, например, в СВЧ полях.

Целью заявляемого изобретения являются снижение чувствительности к импульсных электромагнитным помехам и повышение термостабильности.

Поставленная цель достигается за счет того, что, устройство содержит одно или несколько оптических волокон с решетками Брэгга с коэффициентом отражения на резонансной длине волны от 10% до 90%, оптические волокна закреплены на поверхности исследуемого материала перпендикулярно прорези на образце материала, точки крепления оптических волокон расположены на расстоянии от 10 мм до 20 мм, выходной торец каждого из оптических волокон с решетками Брэгга подсоединен к своему фотоприемнику,

один или несколько полупроводниковых лазеров подключены к одному или нескольким оптическим волокнам с решетками Брэгга через волоконные циркуляторы, еще один порт каждого из циркуляторов подключен к своему фотоприемнику,

полуширину спектра σLD излучения полупроводникового лазера выбирают существенно меньше полуширины спектра σFBG отражения волоконной решетки Брэгга

рабочая длина волны полупроводникового лазера задана в пределах от λFBG+0.4 σFBG до λFBG+1.3σFBG, где λFBG резонансная длина волны отражения волоконной решетки Брэгга,

фотоприемники и синхронизатор импульсов генератора тока подключены к выходам многоканального аналого-цифрового преобразователя,

по времени задержки между сигналом синхронизатора импульсов и сигналом отраженного излучения решеткой Брэгга определяют скорость раскрытия трещины в направлении, параллельном прорези образца материала, по величине сигнала – ширину трещины в процессе раскрытия, по длительности импульса отраженного решеткой Брэгга – скорость расширения трещины, по задержке между импульсом синхронизатора и прерыванием прохождения света через оптическое волокно – время до разрушения волокна вследствие превышения допустимой величины растяжения волокна, по величине отношения мощности, прошедшей через световод с решеткой Брэгга, и отраженной мощности определяют взаимное положение рабочей длины волны полупроводникового лазера и спектра отражения решетки Брэгга.

Сущность изобретения поясняется двумя фигурами: на фиг. 1 – структурная схема заявляемого устройства, на фиг. 2 – осциллограмма выходных сигналов. На фиг. 1: образец исследуемого материала, 2 – вырез, 3 – плоский изогнутый проводник, 4 – генератор импульсных токов, 5 – оптическое волокно, 6 – волоконная решетка Брэгга, 7 – трещина, 8 – полупроводниковый лазер с элементом Пельтье, 9 – циркулятор, 10 – фотоприемник прошедшего оптическое волокно излучения, 11 – фотоприемник отраженного решеткой Брэгга излучения, 12 – аналого-цифровой преобразователь, 13 – персональный компьютер, 14 – точки крепления оптического волокна к образцу, 15 – блок питания элемента Пельтье.

Форма исследуемого образца, расположение оптических волокон на исследуемом образце, схема соединения оптических и электронных деталей устройства приведено на фиг. 1. Образец исследуемого материала 1 плоской формы имеет прорезь 2, закругленную внутри образца, или шевронного типа внутри которой расположен плоский проводник 3 поверхности которого внутри прорези не соприкасаются, кроме изогнутого участка. Плоский проводник 3 соприкасается наружной стороной с внутренней стороной образца по всей длине зазора 2, исключая изогнутый участок. Плоский проводник электрически подключен к генератору импульсных токов 4. К образцу материала прикреплено оптическое волокно 5 с решеткой Брэгга 6, пересекающее существующую трещину 7 или наиболее вероятное место образования трещины. Полупроводниковый лазер с элементом Пельтье соединен оптическим волокном с одним входом циркулятора 9. Входной торец оптического волокна 5 подключен к первому выходу циркулятора 9. Выходной торец оптического волокна 5 подключен к фотоприемнику 10 проходящего оптическое волокно излучения. Фотоприемник 11 отраженного решеткой Брэгга излучения оптически соединен со вторым выходом циркулятора 9. Генератор импульсных токов электрически соединен с входом аналого-цифрового преобразователя 13. Фотоприемники 10 и 12 электрически соединены с входами аналого-цифрового преобразователя 13. Волокно крепится к исследуемому образцу в точках крепления 14. Блок питания элемента Пельтье 15 соединен с элементом Пельтье полупроводникового лазера. Аналого-цифровой преобразователь 12 подключен к персональному компьютеру 13.

Принцип работы заявляемого устройства следующий. Оптическое излучение полупроводникового лазера 8 вводится в оптическое волокно, передается на вход циркулятора 9, проходит циркулятор и вводится в оптическое волокно 5 с волоконной решеткой Брэгга 6. Длина волны излучения полупроводникового лазера 8 выбрана в соответствии с формулой изобретения: от λFBG+0.4 σFBG до λFBG+1.3σFBG. Подстройка длины волны лазера 8 осуществляется его охлаждением или нагревом с помощью элемента Пельтье, механически состыкованного с корпусом полупроводникового лазера 8, посредством регулировки тока, протекающего через элемент Пельтье, выполняемой с помощью блока питания элемента Пельтье 15.

Излучение, отраженное волоконной решеткой Брэгга, проходит обратно по оптическому волокну 5 в циркулятор 9, выходит через второй выход циркулятора 9 и попадает на вход фотоприемного модуля отраженного излучения 11. Излучение, прошедшее волокно 5 с решеткой Брэгга 6, попадает на вход фотоприемного модуля 10. Выходные сигналы с фотоприемных модулей 10 и 11 поступают на соответствующие входы аналого-цифрового преобразователя 12. Синхроимпульс генератора импульсных токов 4 также передается в аналого-цифровой преобразователь 12.

При подаче импульса тока через плоский проводник 3, ток, протекающий через проводник 3, вследствие его взаимодействия с возникающим магнитным полем, производит механическое воздействие на края прорези 2. Механическое воздействие – нагружение, передаётся по материалу образца и, при достаточной силе воздействия, производит частичное разрушение материала в виде трещины 7, которая со временем распространяется вдоль оси прорези 2 и расширяется в перпендикулярном направлении, т.е. происходит раскрытие трещины.

Появление трещины в материале исследуемого образца 1 и ее дальнейшее раскрытие приводит к удлинению волоконной решетки Брэгга, а удлинение решетки – к увеличению ее резонансной длины волны λFBG. При использовании полупроводникового лазера 8 с узкой спектральной шириной (в соответствии с формулой изобретения: «полуширину спектра σLD излучения полупроводникового лазера выбирают существенно меньше полуширину спектра σFBG отражения волоконной решетки Брэгга») изменение λFBG приводит к изменению величины выходного напряжения как отраженного, так и проходящего излучения. В аналого-цифровом преобразователе 12 производится преобразование аналоговых сигналов в цифровые и передача данных в персональный компьютер 13 для последующего вычисления параметров процесса раскрытия трещины.

Выбор с коэффициентом отражения решетки Брэгга на резонансной длине волны от 10% до 90% обусловлен следующими причинами. В заявляемом устройстве важно определение мощности как отраженного, так и прошедшего оптическое волокно излучения, что, как будет показано ниже, необходимо для определения отношения указанных мощностей. Если одна из указанных величин будет существенно меньше другой, то при определении последней, будет иметь место худшее отношение сигнал-шум. Соответственно, отношение мощностей будет определено с большей ошибкой, чем в случае соизмеримых величин мощностей. Указанный диапазон коэффициента отражения является условным: при большем или меньшем коэффициенте отражения устройство сохраняет работоспособность, но качество работы устройства будет ниже. При малой мощности излучения, прошедшего оптическое волокно с решеткой Брэгга, также снизится точность определения момента времени разрыва оптического волокна вследствие ухудшения отношения сигнал-шум.

Выбор рабочей длины лазера в пределах от λFBG+0.4σFBG до λFBG+1.3σFBG, где λFBG резонансная длина волны отражения волоконной решетки Брэгга, обусловлен следующей причиной. Так как при удлинении оптического волокна с решеткой Брэгга резонансная длина волны увеличивается, для достижения максимально большого регистрируемого диапазона величины удлинения рабочая длина волны лазера должна быть расположена на спадающем участке спектральной зависимости отражения решетки, то есть, длина волны лазера должна быть больше резонансной длины волны решетки. При малой величине удлинения решетки изменение ее длины волны также мало. Поэтому, для определения толщины трещины в материале в процессе ее раскрытия необходимо обеспечить хорошее отношение сигнал-шум. Соответственно, мощность отраженного излучения не должна быть слишком маленькой. Выбранная в заявляемом изобретении минимальная рабочая длина волны λFBG+1.3σFBG приблизительно соответствует уровню 0,18 от максимального значения, а λFBG+0.4σFBG – уроню 0,85. Указанный диапазон рабочей длины волны полупроводникового лазера также является условным. Важно, чтобы было обеспечено хорошее отношение сигнал-шум даже в случае влияния некоторой температурной нестабильности длины волны и мощности излучения полупроводникового лазера, а также резонансной длины волны решетки Брэгга. При длинах волн больше, чем λFBG+1.3σFBG, можно считать отношение сигнал-шум плохим, а при меньших, чем λFBG+0.4σFBG имеет место уменьшение чувствительности к малым удлинениям решетки Брэгга вследствие пологого участка спектральной зависимости отражения вблизи максимума – резонансной длины волны.

Скорость раскрытия трещины  в продольном направлении определяется по формуле:

в продольном направлении определяется по формуле:

(1),

(1),

где L – расстояние между прорезью в образце исследуемого материала и волоконной решеткой Брэгга, τp – длительность задержки начала изменения мощности отраженного от волоконной решетки Брэгга излучения относительно импульса синхронизации импульсного генератора.

В общем случае, скорость раскрытия трещины может зависеть от расстояния, соответственно, может быть различной при использовании различных оптических волокон, закрепленных на образце.

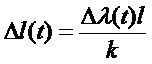

Изменение ширины трещины Δl в процессе раскрытия (т.е. во времени t) определяют, по формуле:

(2),

(2),

где Δλ(t) – величина изменения резонансной длины волны волоконной решетки Брэгга, k – коэффициент пропорциональности, равный 1,2·103 нм для одномодового кварцевого волокна на длине волны излучения 1550 нм. В свою очередь, величину Δλ(t) определяют по изменению выходного сигнала U, в общем случае, используя калибровочную зависимость Δλ(U). Целесообразно использовать выходное напряжение (UR) на выходе фотоприемного модуля отраженного волоконной решеткой Брэгга излучения, однако возможно использовать выходное напряжение на выходе фотоприемного модуля излучения, прошедшего волокно с решеткой Брэгга. Для гауссовской спектральной зависимости отражения волоконной решетки Брэгга с резонансной длиной волны λFBG в закрепленном на образце состоянии и полушириной σFBG величину Δλ можно рассчитать по формуле:

(3),

(3),

где UR0 – напряжение на выходе фотоприемного модуля отраженного излучения при начальном положении волокна с решеткой Брэгга на образце. Зависимость сохраняет однозначное соответствие между Δλ и выходным напряжением до достижения равенства резонансной длины волны решетки Брэгга и длины волны полупроводникового лазера, полагая выбор резонансной длины волны решетки Брэгга в соответствии с формулой изобретения.

Ширину трещины l в процессе раскрытия определяют аналогично изменению ширины трещины во времени (по формулам (2) и (3)), но с учетом начального значения ширины трещины l0 – до импульсного механического воздействия, если трещина уже существовала:

,(4)

,(4)

Скорость  увеличения ширины трещины определяют по формуле:

увеличения ширины трещины определяют по формуле:

,(5)

,(5)

где Δτ01 – временной интервал от начала изменения выходного сигнала t0 до выбранного момента времени t1, при котором достигается значение выходного сигнала U(t1).

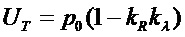

Принцип термокомпенсации при выполнении измерений основан на одновременном использовании двух фотоприемных модулей – отраженного и прошедшего волоконную решетку Брэгга излучения. При изменении температуры изменяется как мощность и длина волны излучения полупроводникового лазера, так и резонансная длина волны решетки Брэгга. Пусть оба модуля имеют одинаковую чувствительность. Тогда выражение, описывающее напряжение на выходе модулей, можно представить в виде:

, (6)

, (6)

, (7)

, (7)

где UR и UT – напряжение на выходе фотоприемных модулей отраженного и прошедшего волоконную решетку Брэгга излучения соответственно, p0 – мощность излучения полупроводникового лазера, kR – коэффициент отражения волоконной решетки Брэгга на резонансной длине волны, kλ – коэффициент, зависящий, прежде всего, от спектра излучения полупроводникового лазера и спектра отражения волоконной решетки Брэгга. Из выражений (6) и (7) следует, что:

, (8)

, (8)

Таким образом, отношение  не зависит от мощности

не зависит от мощности  , что является следствием того, что волоконная решетка Брэгга делит падающее на нее излучение на отраженное и прошедшее независимо от мощности полупроводникового лазера. Тогда, экспериментально измерив отношение (8) в начальный момент времени, т.е. фактически уточнив взаимное расположение рабочей длины волны полупроводникового лазера и спектра отражения волоконной решетки Брэгга, далее, в процессе проведения измерений, достаточно поддерживать измеренное значение отношения (8) посредством изменения температуры полупроводникового лазера, осуществляемого с помощью регулировки тока, протекающего через элемент Пельтье либо в ручном режиме, либо автоматически с использованием существующих систем автоматического регулирования.

, что является следствием того, что волоконная решетка Брэгга делит падающее на нее излучение на отраженное и прошедшее независимо от мощности полупроводникового лазера. Тогда, экспериментально измерив отношение (8) в начальный момент времени, т.е. фактически уточнив взаимное расположение рабочей длины волны полупроводникового лазера и спектра отражения волоконной решетки Брэгга, далее, в процессе проведения измерений, достаточно поддерживать измеренное значение отношения (8) посредством изменения температуры полупроводникового лазера, осуществляемого с помощью регулировки тока, протекающего через элемент Пельтье либо в ручном режиме, либо автоматически с использованием существующих систем автоматического регулирования.

Временной интервал  между импульсом синхронизатора и моментом времени прерывания прохождения света через оптическое волокно в случае его разрыва вследствие превышения допустимой величины растяжения волокна, позволяет определить скорость

между импульсом синхронизатора и моментом времени прерывания прохождения света через оптическое волокно в случае его разрыва вследствие превышения допустимой величины растяжения волокна, позволяет определить скорость  распространения трещины, приводящей к разрыву волокна по формуле:

распространения трещины, приводящей к разрыву волокна по формуле:

, (9)

, (9)

Заявляемое устройство было опробовано на экспериментальной модели. Исследование проводилось на образце из полиметилметакрилата толщиной 5 мм и размерами 200х200 мм. Прорезь была выполнена по середине стороны квадрата длиной 50 мм шириной 2 мм. Параметры импульсного генератора были следующие: максимальный импульсный ток – 100 кА, напряжение – до 30 кВ, длительность импульса – от 1 до 5 мкс. Импульсом тока, проходящим через плоский проводник, была создана трещина в исследуемом образце. Далее на поверхность образца было наклеено оптическое волокно с решеткой Брэгга, середина которой была установлена приблизительно над трещиной. Полуширина спектра излучения полупроводникового лазера – 0.015 нм, центральная длина волны излучения при комнатной температуре – 1551,3 нм. Волоконная решетка Брэгга была изготовлена на отрезке одномодового оптического волокна, длина решетки – 10 мм, полуширина спектра отражения – 0,07 нм, резонансная длина волны – 1150,6 нм, коэффициент отражения на резонансной длине волны – 0,8. То есть, параметры лазера и волоконной решетки Брэгга соответствовали формуле изобретения.

Измерение скоростей раскрытия трещины производилось при обычном механическом нагружении материала образца. Осциллограмма выходного напряжения на выходе фотоприемного модуля отраженного излучения решеткой Брэгга приведена на фиг. 2. Из осциллограммы следует, что до начал нагружения сигнал был приблизительно 0,04 В, после 0,1 В, т.е. имело место расширение трещины. Имела место также упругая деформация материала – после максимального значения сигнала, имело место частичное уменьшение удлинения трещины. Наличие минимума зависимости U(t) обусловлено тем, что максимальное растяжение решетки Брэгга было таковым, что ее резонансная длина волны оказалась больше длины волны излучения полупроводникового лазера.

Таким образом, заявляемое устройство позволяет определить все необходимые параметры раскрытия трещины, но является нечувствительным к сильным импульсным магнитным полям вследствие применения оптических световодов. Заявляемое устройство позволяет контролировать рабочую длину полупроводникового лазера относительно спектра отражения волоконной решетки Брэгга, что дает возможность выполнить регулировку устройства либо в ручном режиме, либо с использованием стандартных систем автоматического регулирования, используя измеряемое отношение прошедшего и отраженного сигналов волоконной решетки Брэгга. То есть, заявляемое устройство позволяет осуществить термокомпенсацию при проведении измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ измерения спектральных характеристик волоконно-оптических брэгговских решеток | 2018 |

|

RU2700736C1 |

| АДАПТИВНОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СНАРЯДА НА ЭТАПЕ ВНУТРЕННЕЙ БАЛЛИСТИКИ | 2021 |

|

RU2780667C1 |

| Волоконно-оптическая система измерения мгновенных частот множества СВЧ-сигналов | 2019 |

|

RU2721739C1 |

| ПОЛЯРИЗАЦИОННАЯ СИСТЕМА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СНАРЯДА ПО СТВОЛУ НАРЕЗНОГО АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 2023 |

|

RU2805642C1 |

| АКУСТООПТИЧЕСКИЙ ВОЛОКОННЫЙ КАБЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2602422C1 |

| ЛАЗЕРНАЯ СИСТЕМА С ДИНАМИЧЕСКИ СТАБИЛИЗИРУЕМОЙ РЕЛАКСИРУЮЩЕЙ ДЛИНОЙ ВОЛНЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2011 |

|

RU2480876C2 |

| УСТРОЙСТВО ПРЕЦИЗИОННОЙ КАЛИБРОВКИ ВОЛОКОННО-ОПТИЧЕСКИХ ДАТЧИКОВ С РЕШЁТКОЙ БРЭГГА | 2020 |

|

RU2728725C1 |

| ВОЛОКОННО-ОПТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО РАСПРЕДЕЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2413188C2 |

| ОПТОВОЛОКОННАЯ МУЛЬТИСЕНСОРНАЯ СИСТЕМА, ДАТЧИК ТЕМПЕРАТУРЫ/ДЕФОРМАЦИИ ДЛЯ ОПТОВОЛОКОННОЙ МУЛЬТИСЕНСОРНОЙ СИСТЕМЫ, СПОСОБ ЗАПИСИ ДАТЧИКА (ВАРИАНТЫ) | 2005 |

|

RU2319988C2 |

| СПОСОБ КОНТРОЛЯ СПЕКТРАЛЬНЫХ ПАРАМЕТРОВ ВОЛОКОННОЙ БРЭГГОВСКОЙ РЕШЕТКИ | 2015 |

|

RU2602998C1 |

Изобретение относится к измерительной технике исследования процессов разрушения материалов для измерения величины и скорости раскрытия трещины. Устройство содержит одно или несколько оптических волокон с решетками Брэгга с коэффициентом отражения на резонансной длине волны от 10 до 90%, оптические волокна закреплены на поверхности материала, точки крепления оптических волокон расположены на расстоянии от 10 мм до 20 мм, выходной торец оптического волокна с решетками Брэгга подсоединен к своему фотоприемнику, один или несколько полупроводниковых лазеров подключены к одному или нескольким оптическим волокнам с решетками Брэгга через волоконные циркуляторы, порт каждого из циркуляторов подключен к своему фотоприемнику, полуширину спектра

Устройство для измерения скорости раскрытия трещины, состоящее из источника оптического излучения, волоконных решеток Брэгга, фотоприемных модулей, отличающееся тем, что устройство содержит одно или несколько оптических волокон с решетками Брэгга с коэффициентом отражения на резонансной длине волны от 10 до 90%, оптические волокна закреплены на поверхности исследуемого материала перпендикулярно прорези на образце материала, точки крепления оптических волокон расположены на расстоянии от 10 мм до 20 мм, выходной торец каждого из оптических волокон с решетками Брэгга подсоединен к своему фотоприемнику, один или несколько полупроводниковых лазеров подключены к одному или нескольким оптическим волокнам с решетками Брэгга через волоконные циркуляторы, еще один порт каждого из циркуляторов подключен к своему фотоприемнику,

полуширину спектра

рабочая длина волны полупроводникового лазера задана в пределах от

фотоприемники и синхронизатор импульсов генератора тока подключены к выходам многоканального аналого-цифрового преобразователя,

по времени задержки между сигналом синхронизатора импульсов и сигналом отраженного излучения решеткой Брэгга определяют скорость раскрытия трещины в направлении, параллельном прорези образца материала, по величине сигнала – ширину трещины в процессе раскрытия, по длительности импульса отраженного решеткой Брэгга – скорость расширения трещины, по задержке между импульсом синхронизатора и прерыванием прохождения света через оптическое волокно – время до разрушения волокна вследствие превышения допустимой величины растяжения волокна, по величине отношения мощности, прошедшей через световод с решеткой Брэгга, и отраженной мощности определяют взаимное положение рабочей длины волны полупроводникового лазера и спектра отражения решетки Брэгга.

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ ТРЕЩИНЫ И СКОРОСТИ ЕЕ РАЗВИТИЯ В ИЗГИБАЕМЫХ И РАСТЯГИВАЕМЫХ ЭЛЕМЕНТАХ КОНСТРУКЦИЙ | 2015 |

|

RU2596694C1 |

| Устройство для измерения скорости развития трещины | 1987 |

|

SU1619017A1 |

| Устройство для бесконтактного определения высоты шероховатости поверхности | 1987 |

|

SU1397728A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РОСТА ТРЕЩИНЫ В ОБРАЗЦЕ И УСТРОЙСТВО ДЛЯ ЭТОГО | 2015 |

|

RU2603939C1 |

| US 5639968 A1, 17.06.1997 | |||

| ОПОРНОЕ УСТРОЙСТВО ПОВОРОТНОЙ ФАРЫ | 0 |

|

SU210679A1 |

Авторы

Даты

2023-10-11—Публикация

2023-06-22—Подача