ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к воронкообразным составным частям, которые обеспечивают возможность упаковки текучего содержимого, такого как порошкообразное, гранулированное и жидкое содержимое, и облегчают транспортировку содержимого из одного места в другое место или тому подобное, и способу изготовления упаковочных контейнеров, в которых используются воронкообразные составные части.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В качестве упаковки, которая облегчает транспортировку содержимого, такого как порошкообразный или гранулированный пищевой продукт, подобный растворимому кофе, в контейнер для хранения или емкость кофемашины, была известна упаковка, как раскрыта в патентном документе 1. Упаковка для повторного заполнения, как раскрыта в патентном документе 1, включает в себя цилиндрический корпус контейнера, воронкообразную составную часть, вставленную в открытый концевой участок корпуса контейнера, и мембрану для укупоривания открытого конца корпуса контейнера. Когда упаковка для повторного заполнения используется, в состоянии, где участок мембраны находится в контакте с открывающимся участком контейнера, такого как контейнер для хранения или емкость, подлежащего заполнению, упаковка для повторного заполнения прижимается к контейнеру, подлежащему заполнению, таким образом, чтобы разрушить мембрану, тем самым обеспечивая возможность переноса содержимого вдоль внутренней поверхности воронкообразной составной части в контейнер, подлежащий заполнению.

Предпочтительно в открытом концевом участке корпуса контейнера обеспечен фланцевый участок, имеющий плоскую верхнюю поверхность и определенную ширину для того, чтобы надежно укупоривать чашеобразный корпус контейнера элементом крышки, таким как мембрана, устойчивым образом. Технология, связанная со способом для образования такого фланцевого участка, раскрыта в патентном документе 2. В соответствии с патентным документом 2 закручивающийся верхний участок, образованный на открытом концевом участке бумажной чашки, размещается и сжимается между ультразвуковым хоботом и размещающей чашку пресс-формой и одновременно нагревается и сваривается посредством применяющейся ультразвуковой вибрации, тем самым образуя фланцевый участок чашки, имеющий плоскую верхнюю поверхность. Является известной отличная от этой технологии, технология для образования фланцевого участка, имеющего плоскую верхнюю поверхность, посредством закрученной верхней части, образованной на открытом концевом участке бумажной чашки, размещающейся между парой пресс-форм, и нагретой и прессованной.

Такой упаковочный контейнер, который заполняется содержимым, и в котором содержимое упаковывается, может подвергаться воздействию окружающей среды, где давление воздуха внутри упаковочного контейнера становится отличным от давления воздуха снаружи упаковочного контейнера во время циркуляции. В случае где, например, упаковочные контейнеры, которые заполняются содержимым, и в которых содержимое упаковывается летом, когда температура является высокой, находятся в магазинах зимой, когда температура является низкой, давление воздуха внутри упаковочных контейнеров уменьшается относительно давления воздуха снаружи упаковочных контейнеров, и участки боковой поверхности упаковочных контейнеров углубляются внутрь упаковочных контейнеров. Следовательно, может возникать проблема того, что конструкция упаковочных контейнеров ухудшается. С другой стороны, в случае где, например, упаковочные контейнеры, которые заполняются содержимым, и в которых содержимое упаковывается на месте, таком как равнинное месте, где абсолютная высота над уровнем моря является относительно небольшой, реализуются и размещаются на место, где абсолютная высота над уровнем моря является большой, давление воздуха внутри упаковочных контейнеров увеличивается относительно давления воздуха снаружи упаковочных контейнеров, и участки боковой поверхности упаковочных контейнеров расширяются наружу упаковочных контейнеров. Следовательно, могут возникать проблемы того, что конструкция упаковочных контейнеров ухудшается, и содержимое выпускается вследствие, например, разрушения, вызванного небольшим ударом. Для решения проблем, в патентном документе 3 предложен контейнер, в котором образован слоистый элемент участка боковой поверхности контейнера таким образом, чтобы быть частично отделяемым, и, конкретно, когда внутреннее давление уменьшается, внутренний слой слоистого элемента отделяется и расширяется внутрь контейнера для ослабления понижения давления в контейнере, тем самым предотвращая углубление участка боковой поверхности контейнера.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: японская патентная публикация № 2010-254326

Патентный документ 2: японская патентная публикация № 2009-184169

Патентный документ 3: японская патентная публикация № 2011-93614

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ПОСРЕДСТВОМ ИЗОБРЕТЕНИЯ

В последние годы с точки зрения экономии ресурсов и облегчения утилизации количество полимера, подлежащего использованию для упаковочных контейнеров, требует уменьшения. Следовательно, в упаковке для повторного заполнения, как раскрыта в патентном документе 1, требуется использовать корпус контейнера, в котором используется воронкообразная составная часть, образованная посредством формования материала, который включает в себя бумагу в качестве главной составной части, вместо воронкообразной составной части, образованной посредством формования полимера, и использование металла, такого как алюминий, уменьшено до минимума.

Воронкообразная составная часть, раскрытая в патентном документе 1, включает в себя не только воронку, использующуюся для извлечения содержимого, но также боковую стенку, посредством которой воронка прикрепляется к корпусу контейнера. Однако способ образования воронки и боковой стенки посредством использования материала, который включает в себя бумагу в качестве главной составной части, не был известен. Можно считать, что воронкообразная составная часть образуется посредством использования формования пульпы. Однако возникают проблемы того, что стоимость внедрения средств является высокой, и массовое производство ограничено.

Кроме того, боковой стеночный участок чашеобразного контейнера, как описано выше, включает в себя участки, имеющие разные толщины, то есть, включает в себя: участок, в котором листовой элемент наслаивается; и другие участки. В случае где ультразвуковая сварка выполняется на закрученном верхнем участке, который сжимается посредством ультразвукового хобота, как описано в патентной литературе 2, возникает проблема того, что, когда зазор между ультразвуковой консолью и размещающими тисками выровнен с участком (самым толстым участком), в котором листовой материал наслаивается, другие участки не могут привариваться вследствие недостаточного давления, тогда как, когда зазор между ультразвуковой консолью и размещающими тисками выровнен с участками, отличными от участка, в котором листовой элемент наслаивается, давление и ультразвуковая вибрация концентрируются на самом толстом участке, и, вероятно, происходит опаливание. В частности, когда толщина листового элемента увеличивается, возникновение опаливания становится существенным.

Кроме того, зазор между ультразвуковой консолью и размещающими тисками может расширяться только в участке, соответствующем участку, в котором листовой элемент наслаивается, и давление может прикладываться посредством ультразвуковой консолью почти равномерно по всему закрученному верхнему участку. Однако в этом случае наслоенный участок образуется таким образом, чтобы иметь относительно большую толщину среди образованного фланцевого участка, и, следовательно, когда фланцевый участок затем укупоривается пленкой, возникает проблема того, что давление укупоривания не является одинаковым. А именно, также, когда фланцевый участок укупоривается пленкой, фланцевый участок и пленка, накладывающиеся друг на друга, размещаются и зажимаются между укупорочной головкой и размещающим укупорочное средство столом сверху и снизу. Следовательно, когда толщина фланцевого участка не является одинаковой, давление укупоривания не является одинаковым, также, посредством чего укупоривание может становиться плохим.

С другой стороны, в способе, в котором закрученный верхний участок нагревается и прессуется, хотя опаливание не возникает, так как способность скольжения нагретого листового элемента уменьшена, возникает проблема того, что прогибание и сморщивание, вероятно, возникают во время сжатия закрученного верхнего участка.

Цель настоящего изобретения заключается в том, чтобы сделать доступным способ изготовления воронкообразной составной части, которая может выпускаться в больших количествах и с низкой стоимостью, посредством использования материала, который включает в себя бумагу в качестве главной составной части, и способ изготовления упаковочного контейнера, использующего воронкообразную составную часть. Другая цель настоящего изобретения заключается в том, чтобы сделать доступным чашеобразный контейнер, который образуется без опаливания и сморщивания во фланцевом участке и который имеет фланцевый участок, который менее вероятно деформируется после формования, и способ изготовления упаковочного контейнера, использующего чашеобразный контейнер. Еще одна цель настоящего изобретения заключается в том, чтобы сделать доступным способ изготовления упаковочного контейнера, в котором воронкообразная составная часть, изготовленная посредством использования материала, который включает в себя бумагу в качестве главной составной части, соединяется с чашеобразным корпусом контейнера, изготовленным посредством использования материала, который включает в себя бумагу в качестве главной составной части. Еще одна цель настоящего изобретения заключается в том, чтобы сделать доступным способ изготовления упаковочного контейнера, который не допускает ухудшения его конструкции, например внешнего вида, даже если внутреннее давление упаковочного контейнера изменяется относительно внешнего давления.

РЕШЕНИЕ ПРОБЛЕМ

Настоящее изобретение направлено на способ изготовления, посредством использования листового элемента, включающегося в себя бумагу и уплотнительный материал, воронкообразной составной части, которая включает в себя: воронкообразный участок, имеющий диаметр, уменьшенный от широкой открывающейся стороны по направлению к узкой открывающейся стороне; и боковой стеновой участок, который соединяется с участком широкой открывающейся стороны воронкообразного участка и окружает внешнюю поверхность воронкообразного участка. Способ изготовления воронкообразной составной части в соответствии с настоящим изобретением включает в себя этапы: формирования материала заготовки, окруженного дугой, парой прямых линий, которые проходят в радиальном направлении дуги, и гофрированной линией, которая проходит таким образом, чтобы образовать дугу, которая является концентрической с указанной дугой и имеет радиус, меньший, чем у указанной дуги, посредством пробивания листового элемента с использованием матрицы; формирования первого промежуточного продукта, который сужается, посредством сворачивания материала заготовки и побуждения участков рядом со спаренными прямыми линиями накладываться друг на друга и свариваться друг с другом; формирования второго промежуточного продукта посредством загибания назад и сварки участка гофрированной линии участка узкой открывающейся стороны первого промежуточного продукта по всей окружности участка гофрированной линии; формирования третьего промежуточного продукта, имеющего боковой стеночный участок, посредством загибания участка широкой открывающейся стороны второго промежуточного продукта назад наружу по всей окружности участка широкой открывающейся стороны; и формирования цилиндрического выпускного участка, образующего участок узкой открывающейся стороны, первого сужающегося участка, который соединяется с выпускным участком и имеет сужающуюся форму, и второго сужающегося участка, который соединяется с первым сужающимся участком и имеет сужающуюся форму, имеющую угол сужения, меньший, чем у первого сужающегося участка, посредством выполнения процесса прессования на третьем промежуточном продукте, с использованием пресс-формы для выполнения процесса вытягивания.

Кроме того, настоящее изобретение направлено на способ изготовления упаковочного контейнера, имеющего воронкообразную составную часть, которая включает в себя: воронкообразный участок, имеющий диаметр, уменьшенный от широкой открывающейся стороны по направлению к узкой открывающейся стороне; и боковой стеночный участок, который соединяется с участком широкой открывающейся стороны воронкообразного участка и окружает внешнюю поверхность воронкообразного участка. В способе изготовления упаковочного контейнера в соответствии с настоящим изобретением воронкообразная составная часть сначала формируется посредством способа изготовления для изготовления воронкообразной составной части, описанным выше. Способ изготовления упаковочного контейнера в соответствии с настоящим изобретением включает в себя этап: формирования чашеобразного корпуса контейнера, имеющего цилиндрическую боковую стенку, нижний участок и открытый конец; вставки воронкообразной составной части через открытый конец корпуса контейнера в него таким образом, чтобы участок широкой открывающейся стороны воронкообразной составной части был обращен к нижнему участку корпуса контейнера, и соединения внешней поверхности бокового стенового участка с внутренней окружной поверхностью воронкообразной составной части; и укупоривания открытого конца корпуса контейнера пленкой, которая подлежит разрушению посредством прижимающей силы, после заполнения корпуса контейнера содержимым.

Кроме того, этап образования корпуса контейнера включает в себя этапы: формирования чашеобразного промежуточного продукта, имеющего: цилиндрическую боковую стенку и нижний участок, образованные из листового элемента, включающего в себя бумагу и уплотнительный материал; и открытый конец; формирования первого закручивающегося участка посредством закручивания открытого концевого участка боковой стенки наружу; размягчения сваривающего материала посредством нагревания участка, на стороне нижнего участка, первого закручивающегося участка; образования второго закручивающегося участка посредством дополнительного закручивания наружу первого закручивающегося участка, имеющего размягченный сваривающий материал; и формирования фланцевого участка посредством прессования второго закручивающегося участка.

Кроме того, этап соединения внешней поверхности бокового стенового участка с внутренней окружной поверхностью воронкообразной составной части включает в себя этапы: нагревания и размягчения уплотнительного материала на внешней поверхности бокового стеночного участка; удерживания воронкообразной составной части в состоянии, где боковой стеновой участок воронкообразной составной части сжат в окружном направлении таким образом, что внешний диаметр бокового стеночного участка меньше, чем внутренний диаметр открытого конца корпуса контейнера, и вставки воронкообразной составной части в корпус контейнера таким образом, чтобы участок широкой открывающейся стороны был обращен к нижнему участку корпуса контейнера; и прессования и расширения бокового стеночного участка воронкообразной составной части, вставленной в корпус контейнера, и прижимания и прикрепления бокового стеночного участка к внутренней поверхности боковой стенки корпуса контейнера.

Кроме того, боковая стенка имеет жесткость больше, чем у нижнего участка, и этап образования промежуточного продукта включает в себя этапы: формирования множества линий разлиновки на одной из поверхностей нижнего элемента, образованного из листового элемента, включающего в себя бумагу и уплотнительный материал, таким образом, чтобы проходить в радиальном направлении, если смотреть от центрального участка; и формирования нижнего участка посредством сваривания нижнего элемента, имеющего линии разлиновки, и нижнего концевого бокового участка боковой стенки друг с другом таким образом, что поверхность, на которой образованы линии разлиновки, размещается снаружи.

ПОЛЕЗНЫЕ ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением воронкообразные составные части могут изготавливаться в больших количествах и с низкой стоимостью посредством использования листового элемента, который включает в себя бумагу в качестве главной составной части.

Кроме того, в соответствии с настоящим изобретением ультразвуковая сварка не выполняется, и, следовательно, можно избежать опаливания фланцевого участка. Более того, уплотнительный материал временно размягчается во время формирования закручивающегося участка, и закручивающийся участок дополнительно закручивается. Следовательно, закрученный участок сваривается и устойчиво поддерживается, и сморщивание может быть уменьшено во время прессования закручивающегося участка. Кроме того, сваривающий материал размягчается, и закручивающийся участок затем дополнительно закручивается для увеличения показателя величины и для достаточной сварки закрученного участка. Следовательно, деформация вследствие изменения окружающей среды после формования может быть уменьшена.

Кроме того, в соответствии с настоящим изобретением воронкообразная составная часть, изготовленная посредством использования материала, который включает в себя бумагу в качестве главной составной части, может соединяться с чашеобразным корпусом контейнера, изготовленным посредством использования материала, который включает в себя бумагу в качестве главной составной части. Следовательно, степень использования полимера для упаковочного контейнера может быть существенно уменьшена. Более того, воронкообразная составная часть вставляется в корпус контейнера в состоянии, где внешний диаметр бокового стеночного участка уменьшен таким образом, чтобы быть меньше, чем внутренний диаметр корпуса контейнера. Следовательно, образование полимерных отходов вследствие трения размягченного уплотнительного материала и уменьшение прочности сварки вследствие соскабливания уплотнительного материала существенно уменьшены.

В соответствии с настоящим изобретением может быть обеспечен упаковочный контейнер, который не ухудшает свою конструкцию, даже, когда внутреннее давление изменяется относительно внешнего давления. Кроме того, жесткость нижнего участка упаковочного контейнера уменьшена таким образом, чтобы быть меньше, чем жесткость участка боковой поверхности, и множество линий разлиновки образовано таким образом, чтобы проходить в радиальном направлении, если смотреть от центрального участка нижнего участка, тем самым дополнительно уменьшая жесткость нижнего участка. Следовательно, даже, когда внутреннее давление упаковочного контейнера изменяется относительно внешнего давления, изменение давления может уменьшаться посредством расширения или углубления нижнего участка, и конструкция, например внешний вид, упаковочного контейнера может не ухудшаться. В частности, в случае где центральный участок нижнего участка расширяется заранее наружу упаковочного контейнера, даже, когда внутреннее давление упаковочного контейнера, который заполнен содержимым и в который содержимое упаковано, уменьшается по сравнению с внешним давлением, уменьшение давления в контейнере может быть уменьшено посредством углубления нижнего участка, имеющего относительно небольшую жесткость, внутрь упаковочного контейнера. Следовательно, участок боковой поверхности или тому подобное упаковочного контейнера не углубляется, и конструкция, например внешний вид, участка боковой поверхности и тому подобного может не ухудшаться. Более того, образуется неприваренный участок в верхнем концевом участке фиксирующего участка, который представляет собой внешний краевой участок нижнего элемента, образующего нижний участок. В этом случае концентрация нагрузки рядом с внешним краевым участком нижнего участка в случае углубления нижнего участка внутрь, предотвращена, и сморщивание не возникает рядом с внешним краевым участком, таким образом конструкция нижнего участка предохранена от ухудшения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

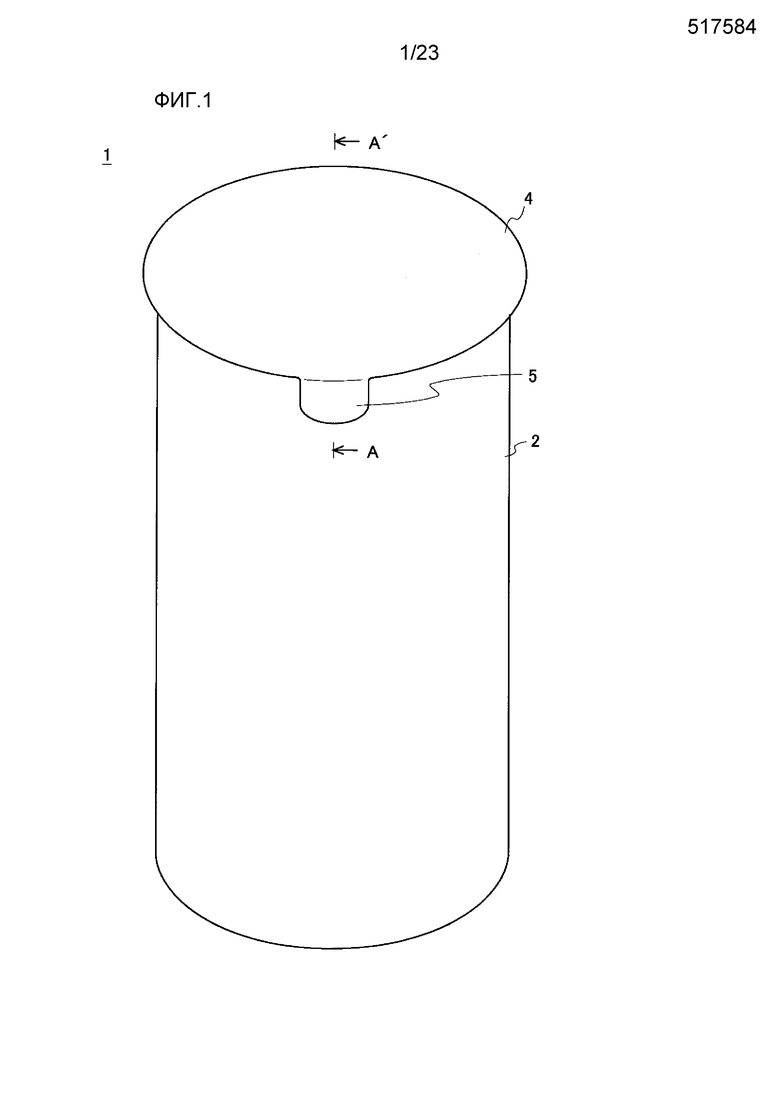

Фиг. 1 представляет собой перспективный вид упаковочного контейнера в соответствии с вариантом осуществления.

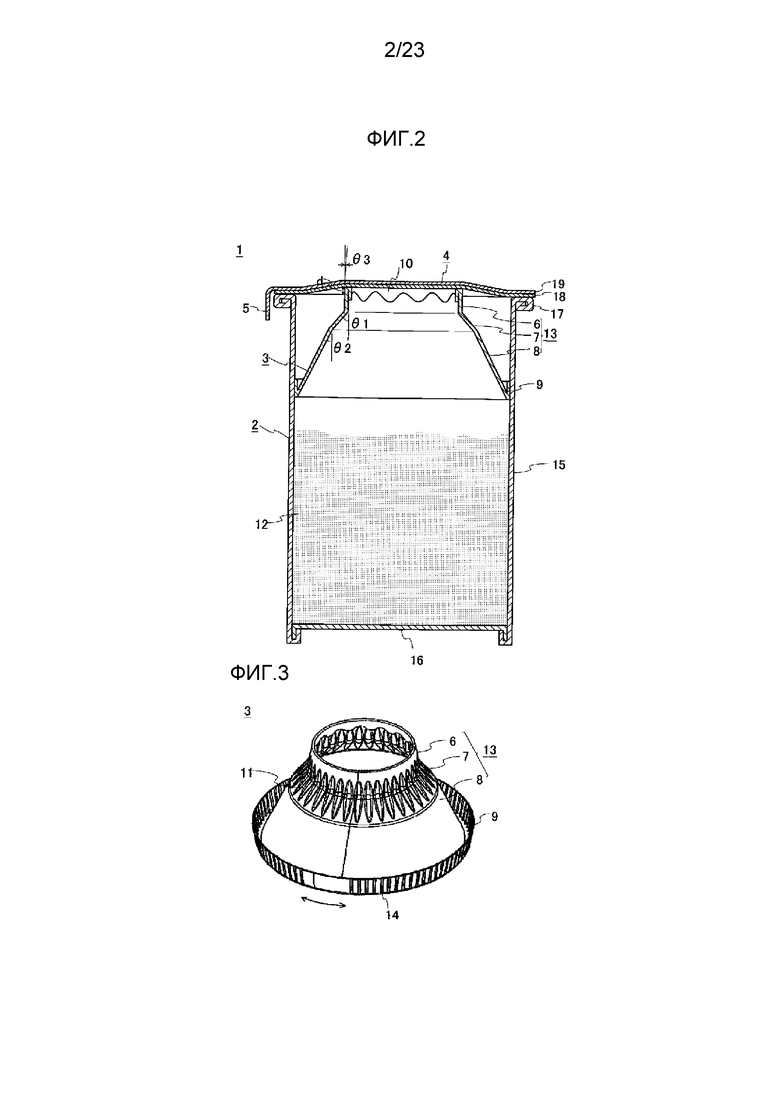

Фиг. 2 представляет собой разрез, взятый вдоль линии A-A′, показанной на фиг. 1.

Фиг. 3 представляет собой перспективный вид использующейся воронкообразной составной части, показанной на фиг. 2 в соответствии с вариантом осуществления.

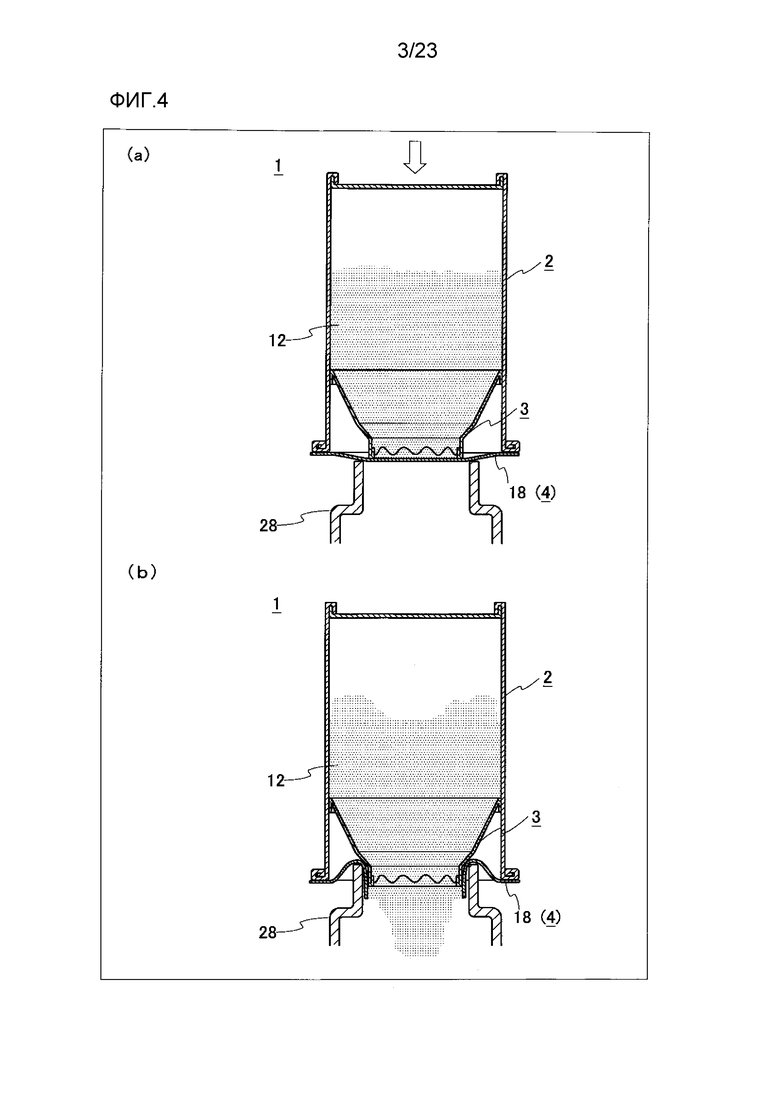

Фиг. 4 представляет собой продольный разрез, показывающий состояние, где используется упаковочный контейнер в соответствии с вариантом осуществления.

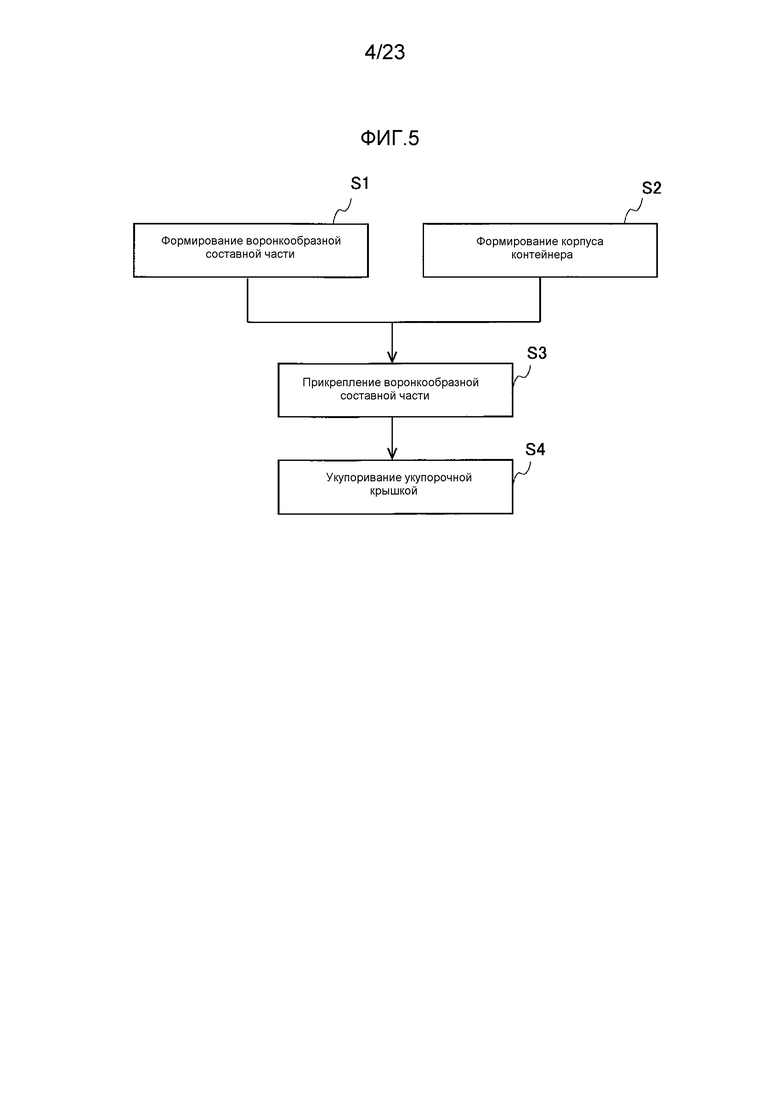

Фиг. 5 представляет собой блок-схему, показывающую способ изготовления упаковочного контейнера в соответствии с вариантом осуществления.

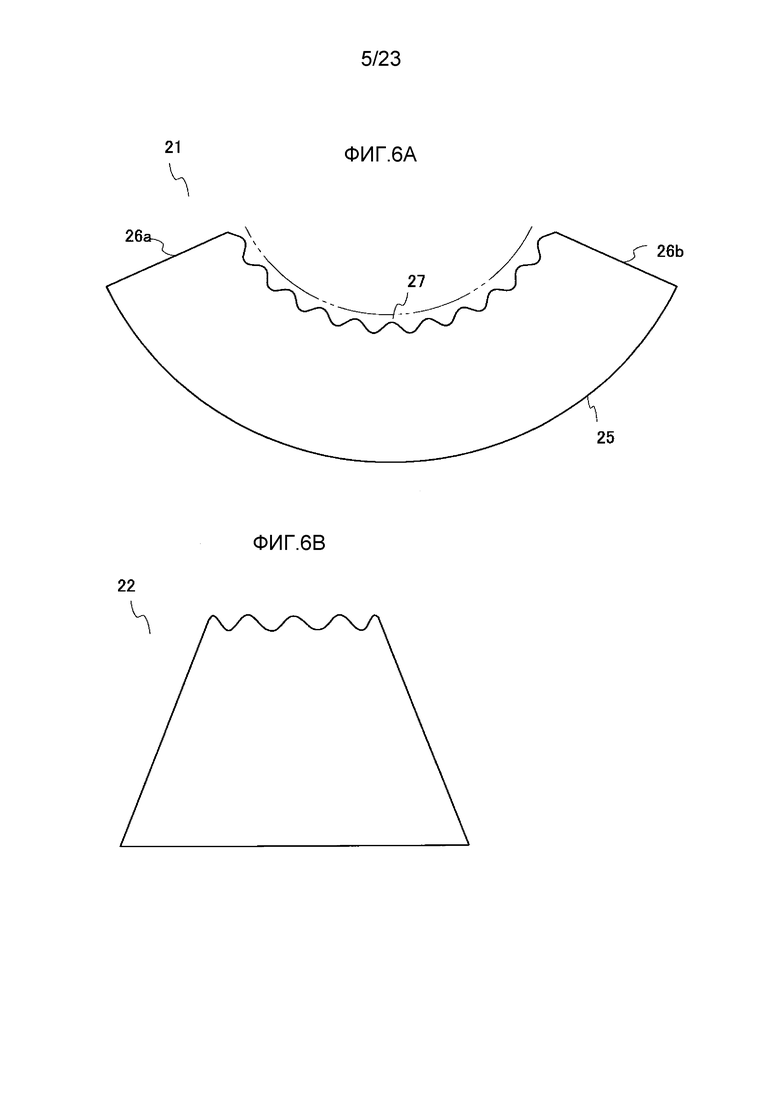

На фиг. 6А показан процесс изготовления воронкообразной составной части, показанной на фиг. 3.

На Фиг. 6В показан процесс изготовления, следующий за процессом, показанным на фиг. 6А.

На Фиг. 6С показан процесс изготовления, следующий за процессом, показанным на фиг. 6В.

На Фиг. 6D показан процесс изготовления, следующий за процессом, показанным на фиг. 6C.

На Фиг. 6Е показан процесс изготовления, следующий за процессом, показанным на фиг. 6D.

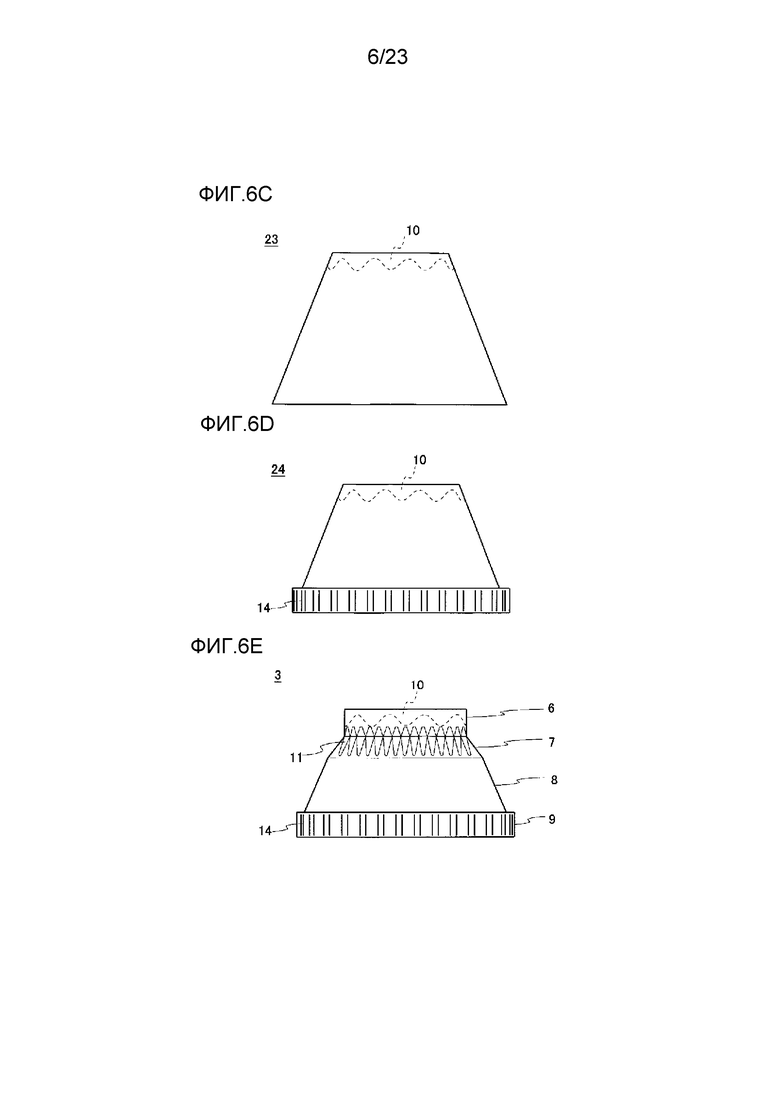

На Фиг. 7 показано состояние, где край узкий открытой стороны промежуточного продукта разрушается во время загибания назад.

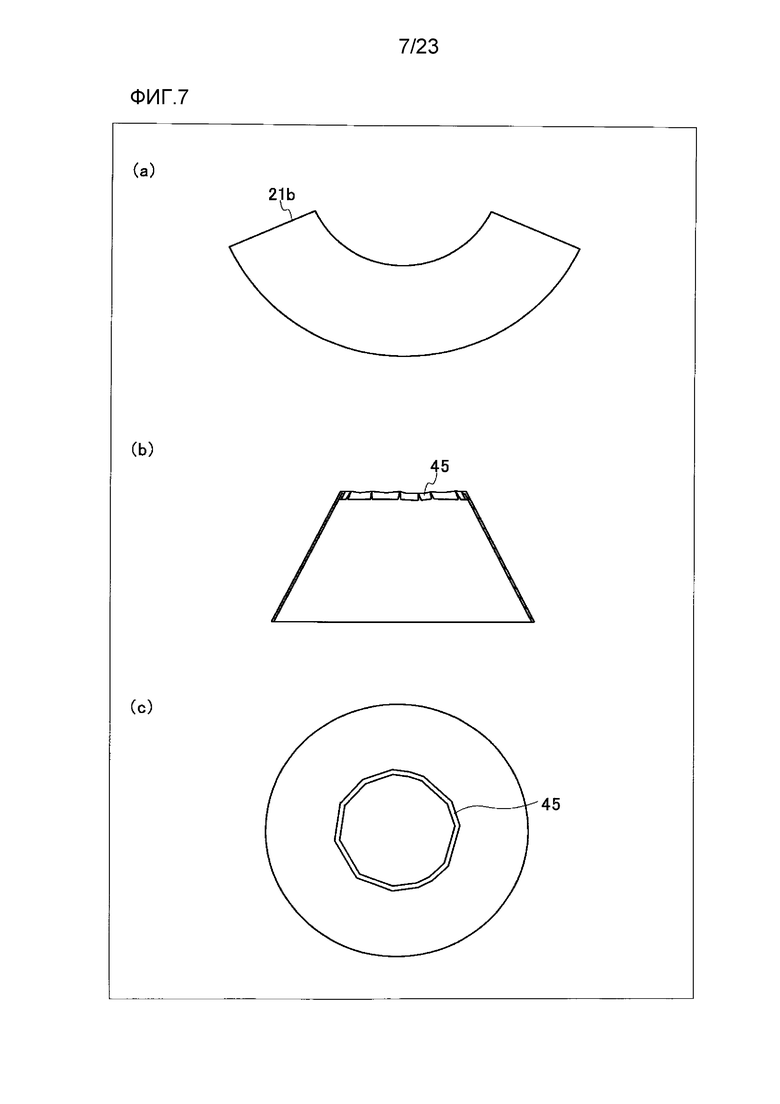

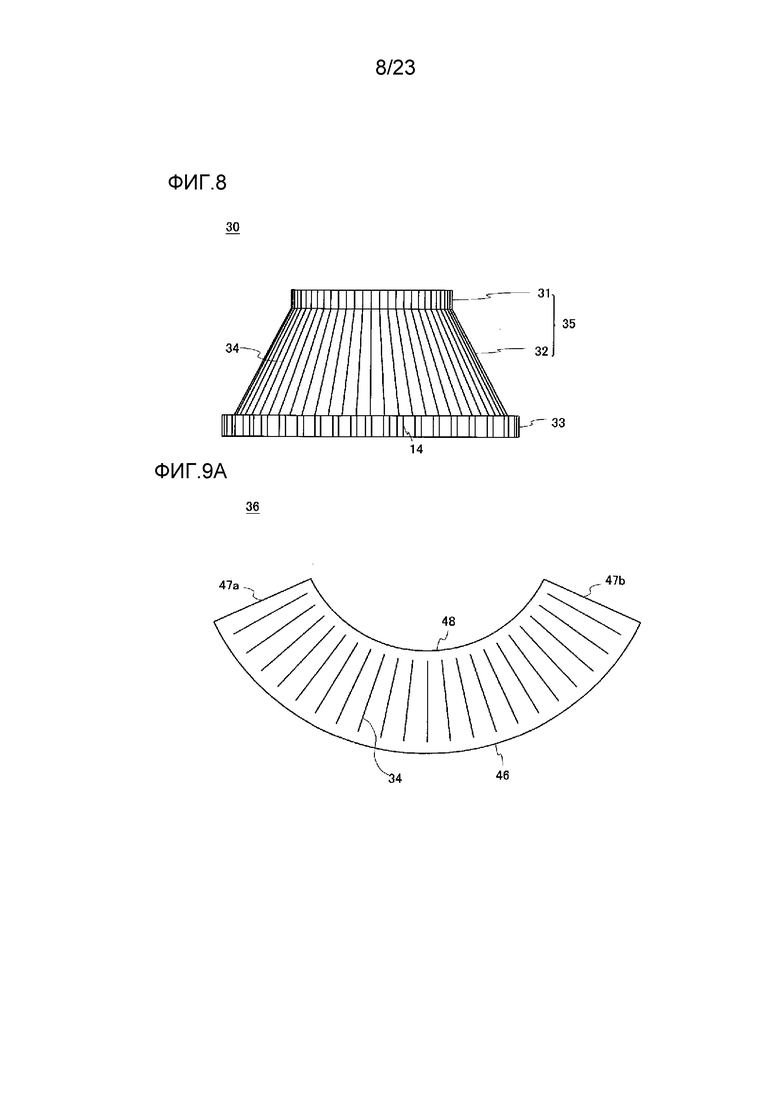

Фиг. 8 представляет собой вид спереди другой иллюстративной воронкообразной составной части.

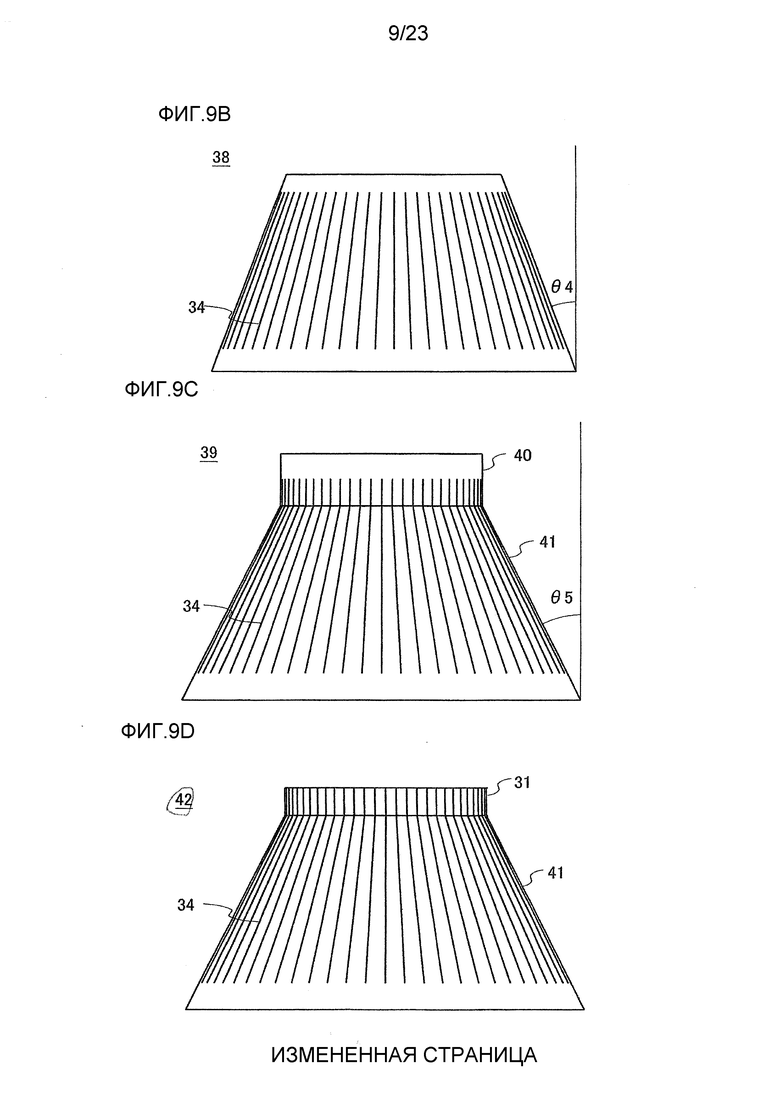

На Фиг. 9А показан процесс изготовления воронкообразной составной части, показанной на фиг. 8.

На Фиг. 9В показан процесс изготовления, следующий за процессом, показанным на фиг. 9А.

На Фиг. 9С показан процесс изготовления, следующий за процессом, показанным на фиг. 9В.

На Фиг. 9D показан процесс изготовления, следующий за процессом, показанным на фиг. 9C.

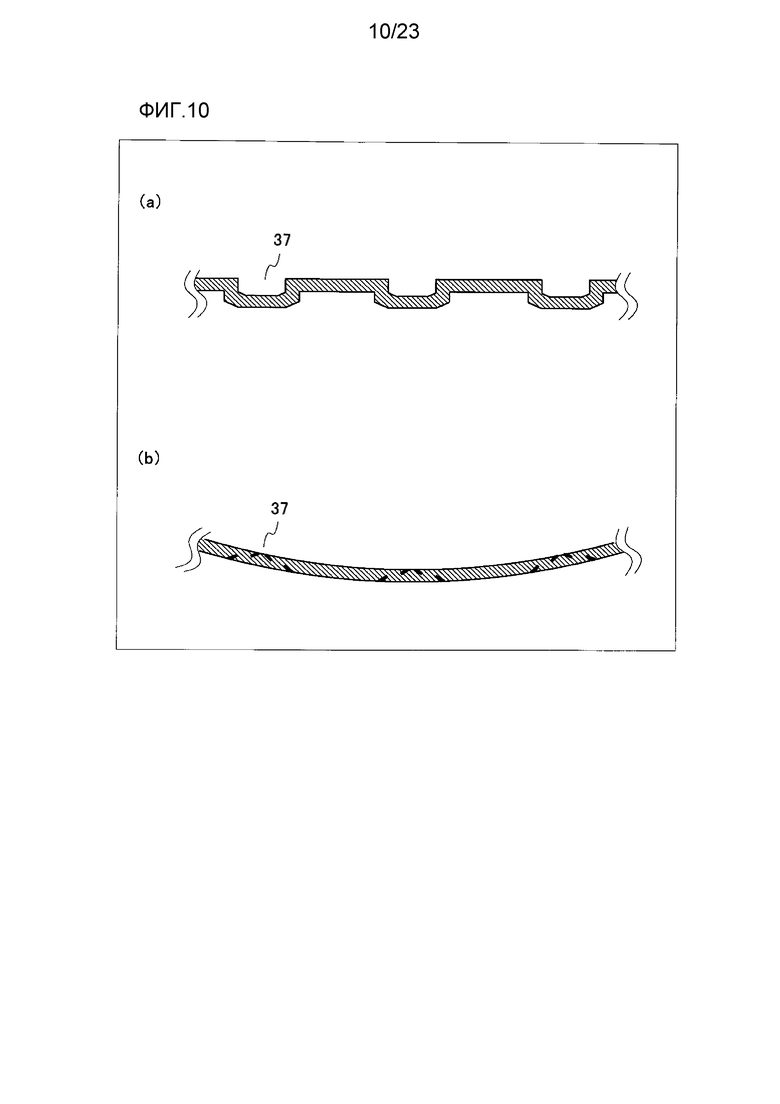

Фиг. 10 представляет собой поперечный разрез участка линий разлиновки, полученного до и после процесса прессования.

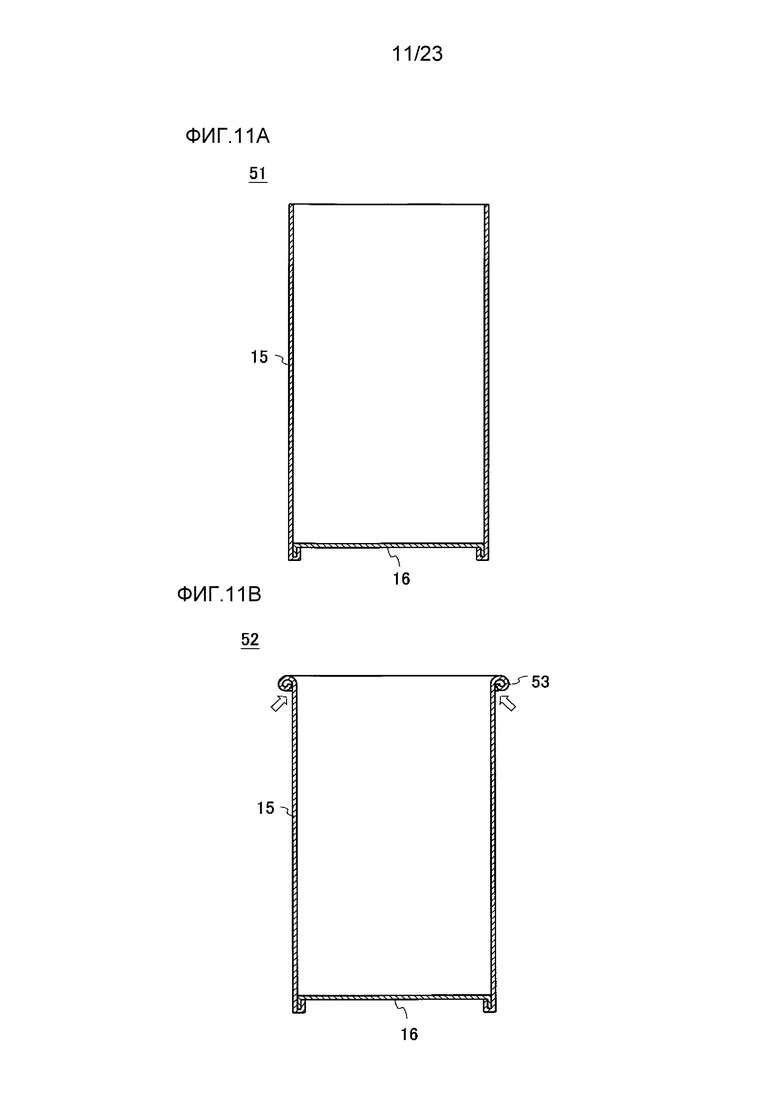

Фиг. 11А представляет собой продольный разрез, показывающий способ изготовления корпуса контейнера, показанного на фиг. 2.

На Фиг. 11В показан процесс изготовления, следующий за процессом, показанным на фиг. 11А.

На Фиг. 11С показан процесс изготовления, следующий за процессом, показанным на фиг. 11В.

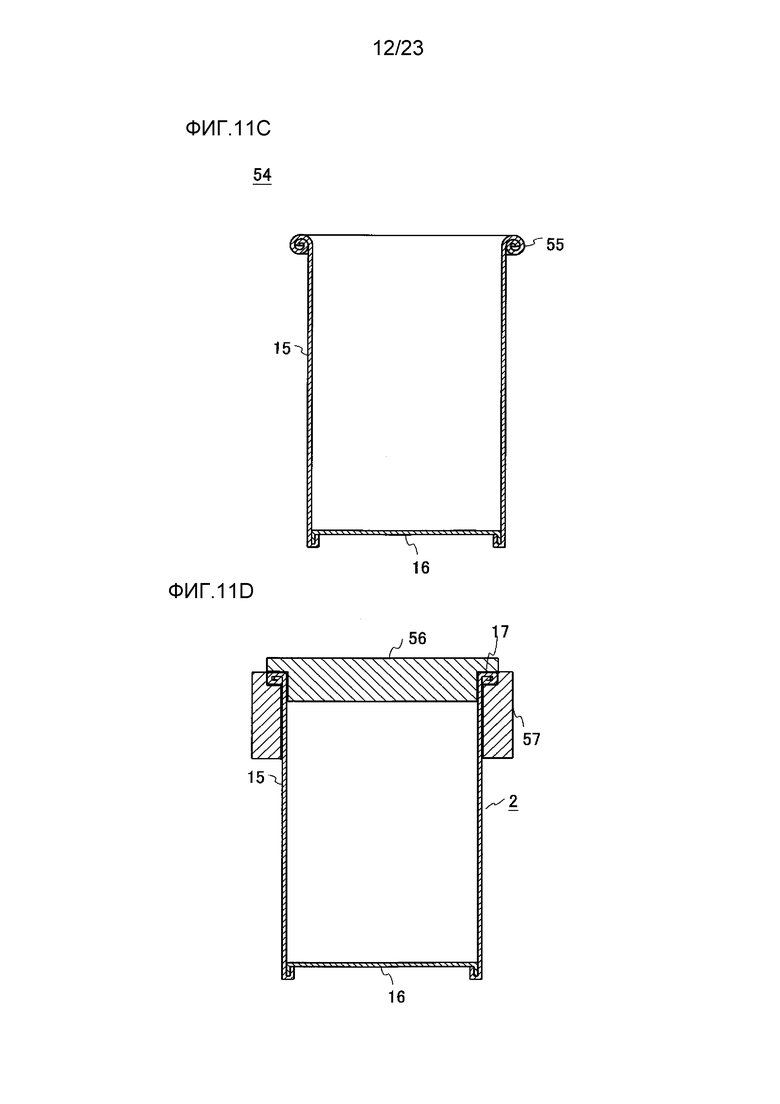

На Фиг. 11D показан процесс изготовления, следующий за процессом, показанным на фиг. 11C.

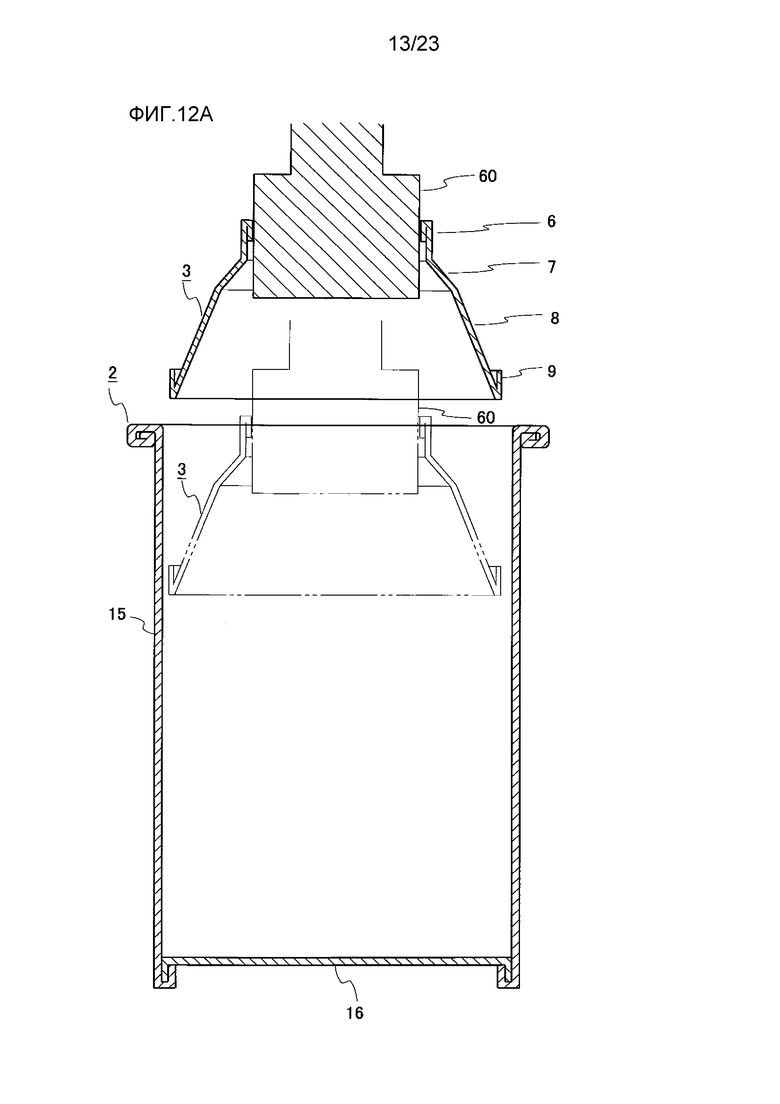

Фиг. 12А представляет собой продольный разрез, показывающий способ прикрепления воронкообразной составной части к корпусу контейнера.

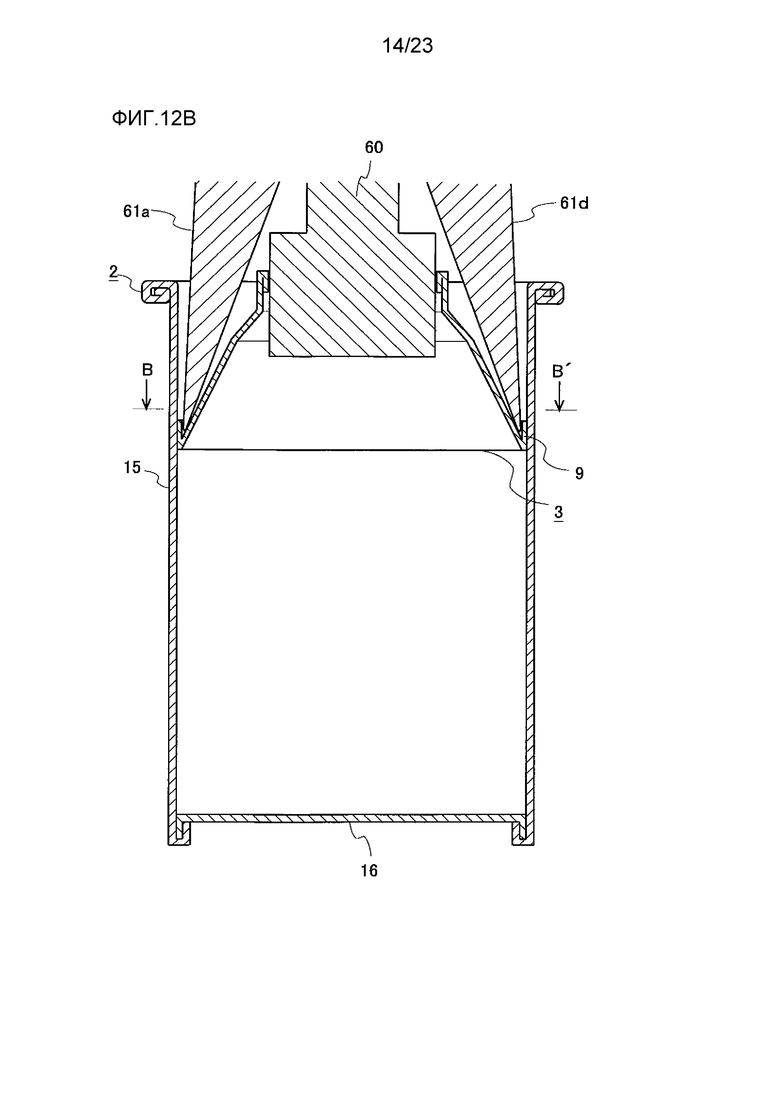

На Фиг. 12В показан процесс изготовления, следующий за процессом, показанным на фиг. 12А.

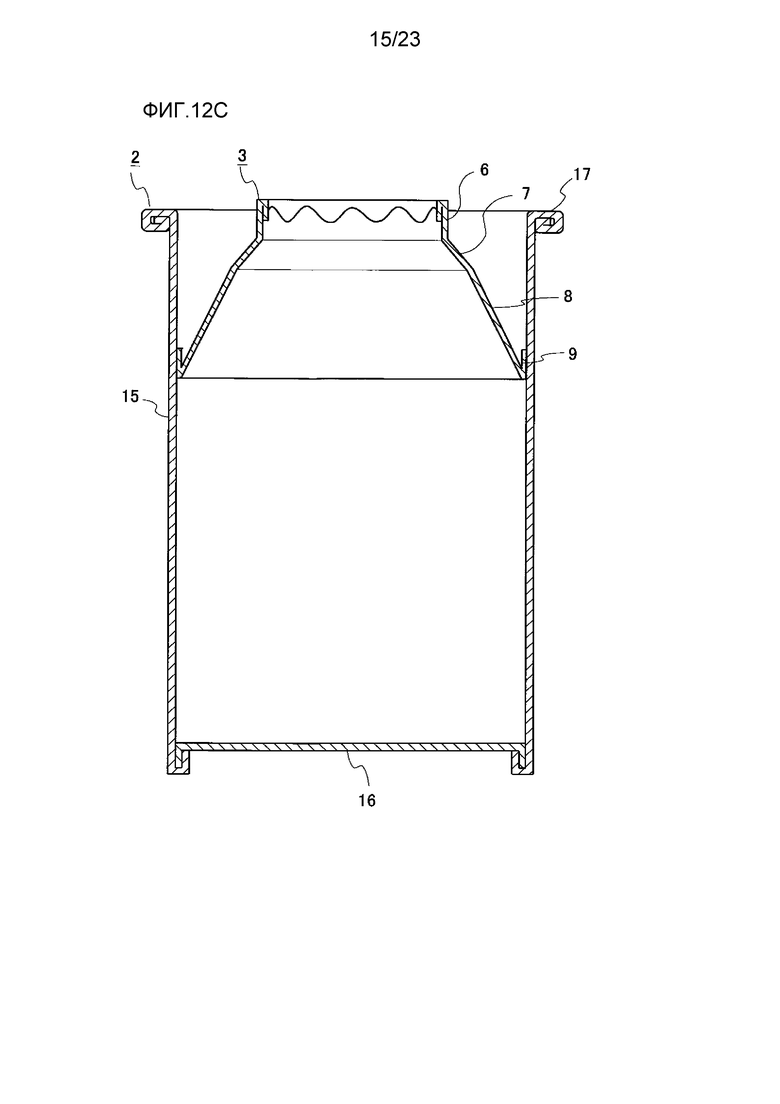

На Фиг. 12С показан процесс изготовления, следующий за процессом, показанным на фиг. 12В.

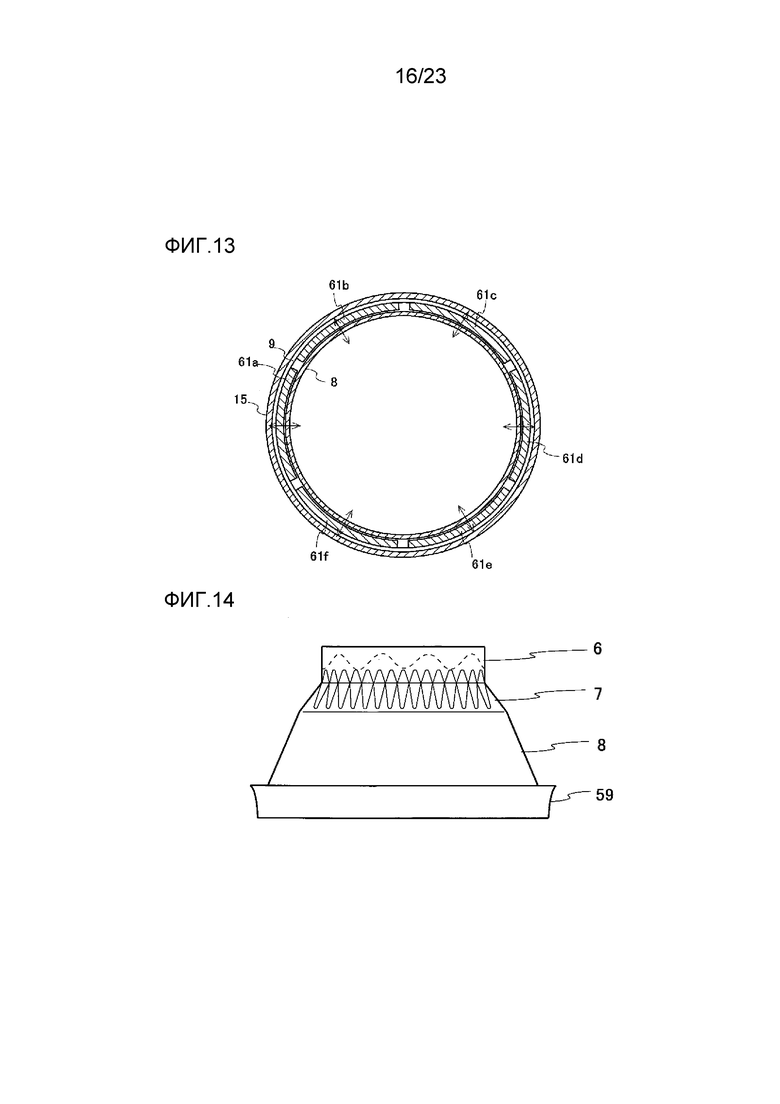

Фиг. 13 представляет собой поперечный разрез, взятый вдоль линии В-В′, показанной на фиг. 12В.

Фиг. 14 представляет собой продольный разрез, показывающий закручивание бокового стеночного участка воронкообразной составной части.

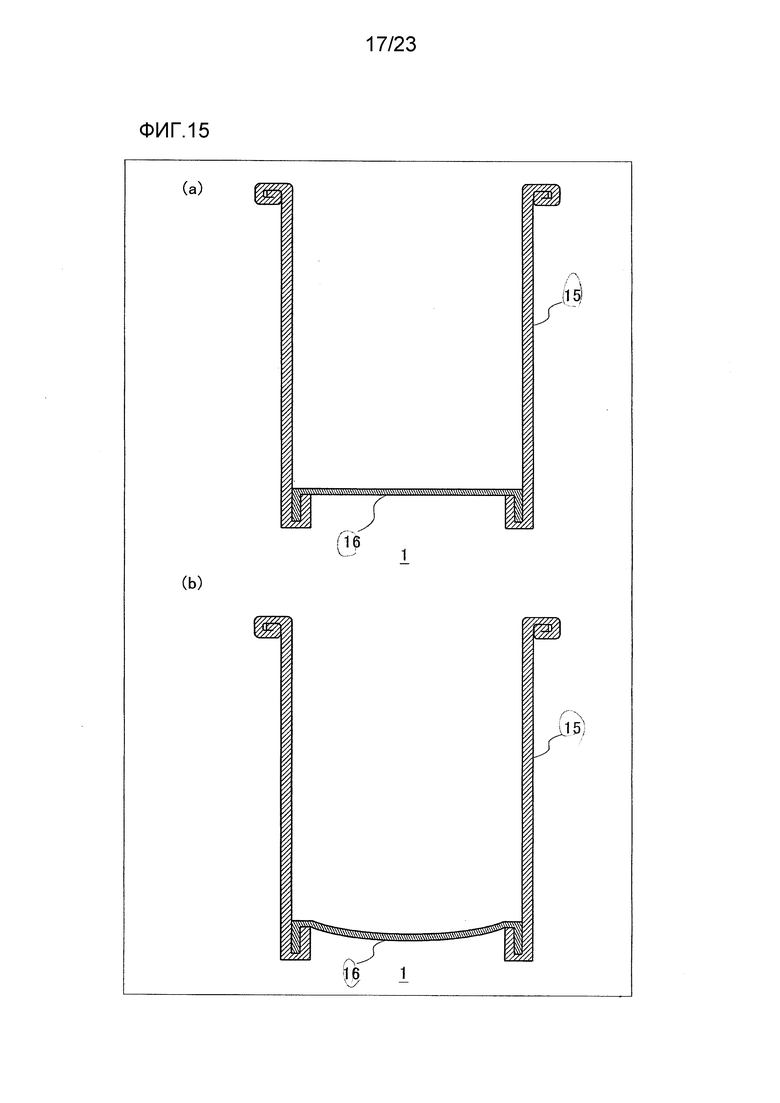

Фиг. 15 представляет собой схематичный продольный разрез упаковочного контейнера в соответствии с вариантом осуществления настоящего изобретения.

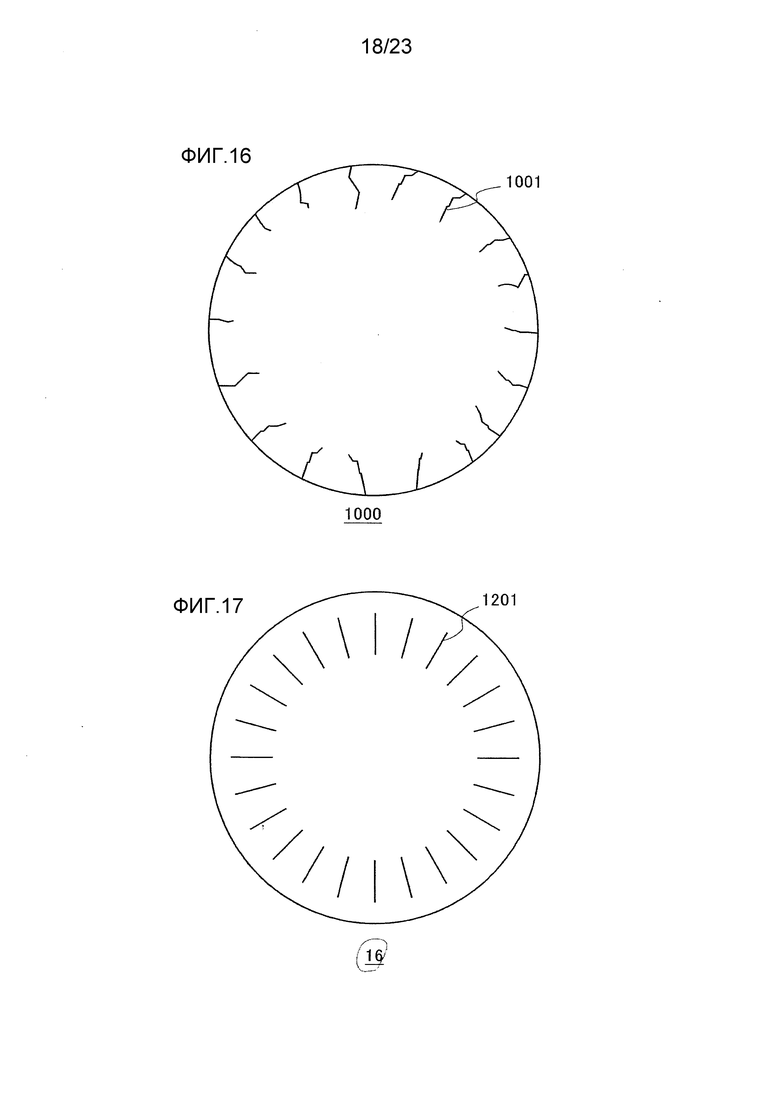

На Фиг.16 показаны морщины на нижнем участке упаковочного контейнера, связанные с проблемой, подлежащей решению посредством настоящего изобретения.

Фиг. 17 представляет собой внешний вид нижнего участка упаковочного контейнера, если смотреть снаружи упаковочного контейнера, в соответствии с вариантом осуществления настоящего изобретения.

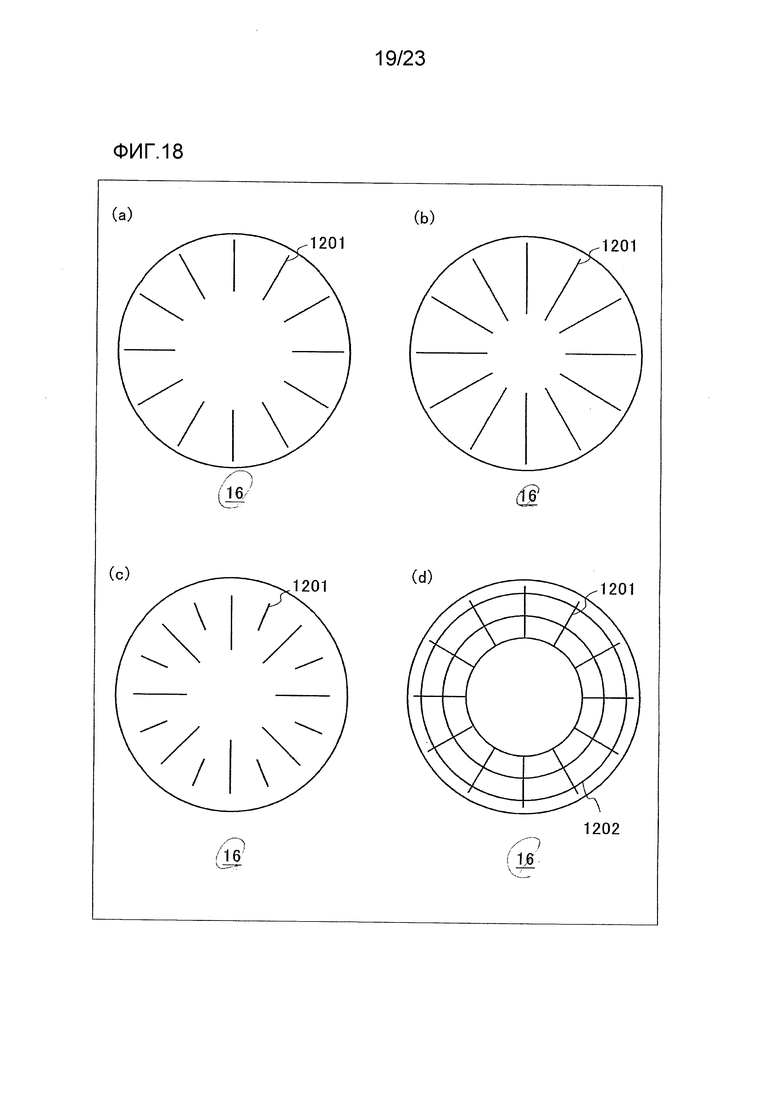

Фиг. 18 представляет собой внешний вид нижних участков упаковочных контейнеров, если смотреть снаружи упаковочных контейнеров, в соответствии с первой-четвертой модификациями варианта осуществления настоящего изобретения.

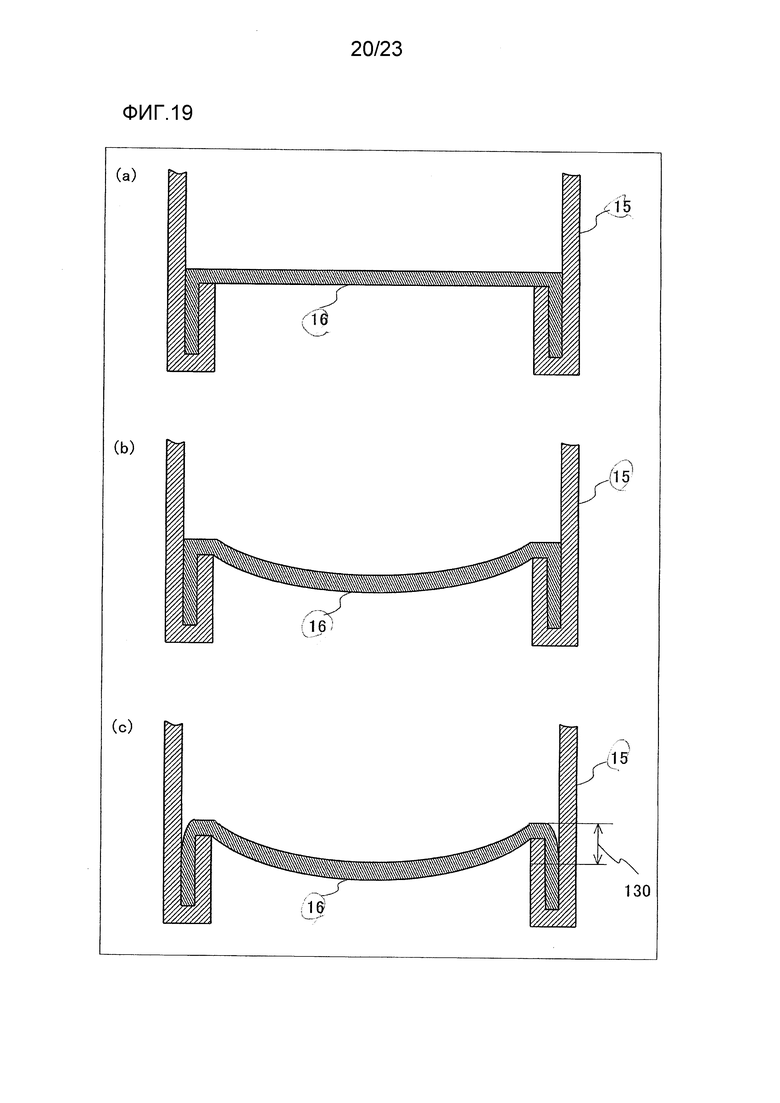

Фиг. 19 представляет собой схематичный продольный разрез участка, рядом с нижним участком, упаковочного контейнера в соответствии с вариантом осуществления настоящего изобретения.

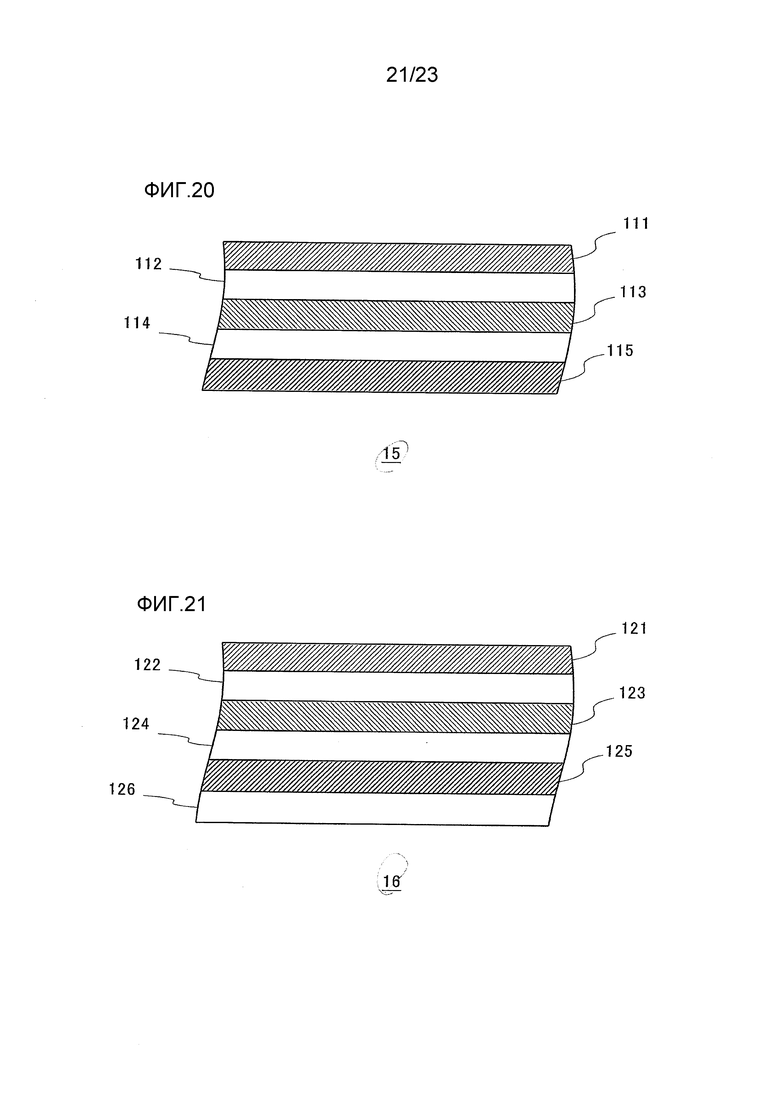

На Фиг. 20 показана слоистая конструкция участка боковой поверхности упаковочного контейнера в соответствии с вариантом осуществления настоящего изобретения.

На Фиг. 21 показана слоистая конструкция нижнего участка упаковочного контейнера в соответствии с вариантом осуществления настоящего изобретения.

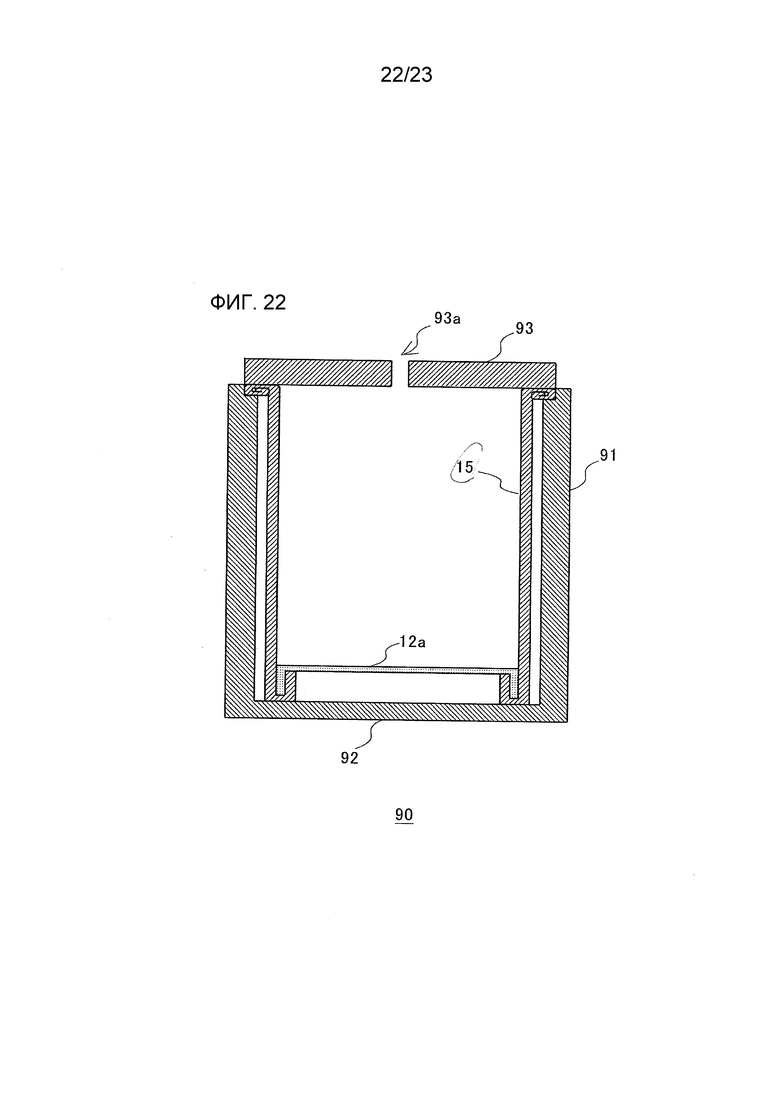

На Фиг. 22 показан способ изготовления упаковочного контейнера в соответствии с вариантом осуществления настоящего изобретения.

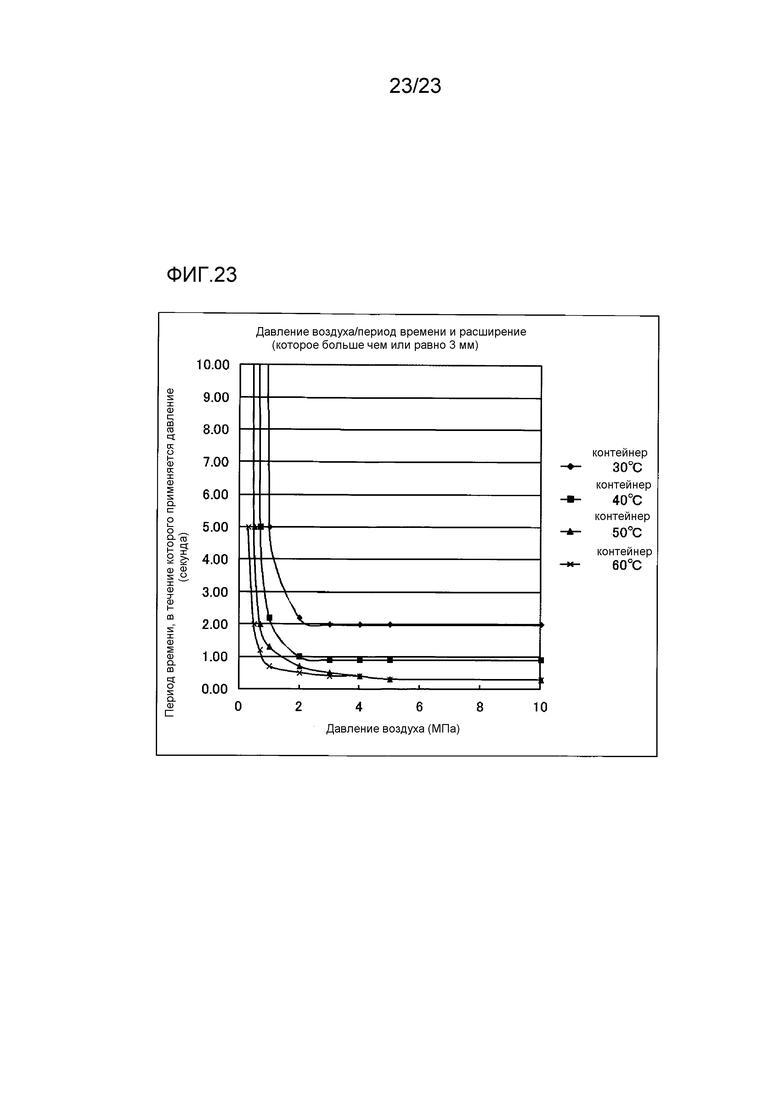

На Фиг. 23 показана зависимость между давлением воздуха, подлежащего вдуванию, и периодом времени, в течение которого воздух вдувается в способе изготовления для изготовления упаковочного контейнера в соответствии с вариантом осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

1. Конструкция упаковочного контейнера

Фиг. 1 представляет собой перспективный вид упаковочного контейнера в соответствии с вариантом осуществления. Фиг. 2 представляет собой разрез, взятый вдоль линии A-A′, показанной на Фиг. 1. Фиг. 3 представляет собой перспективный вид воронкообразной составной части, показанной на фиг. 2.

Упаковочный контейнер 1 обеспечивает возможность упаковки текучего содержимого, такого как порошкообразного, гранулированного и жидкого содержимого, включая, например, продукты питания, такие как растворимый кофе и порошковое молоко, а также тонер для копировальных машин и лазерных принтеров, и обеспечивает возможность облегчения переноса содержимого в контейнер для хранения или тому подобное. Упаковочный контейнер 1 включает в себя чашеобразный корпус 2 контейнера, воронкообразную составную часть 3, размещенную на корпусе 2 контейнера, и укупорочную крышку 4.

Корпус 2 контейнера включает в себя цилиндрическую боковую стенку 15 и нижний участок 16. Один концевой участок цилиндрического участка, образованного посредством боковой стенки 15, закрыт нижним участком 16, и другой концевой участок открыт. В открытом концевом участке корпуса 2 контейнера, фланцевый участок 17 образован посредством краевого участка боковой стенки 15, закручивающегося наружу и затем сжимающегося и сплющивающегося. Корпус 2 контейнера образован из материала, включающегося в себя бумагу в качестве главной составной части, с учетом уменьшения веса контейнера, облегчения утилизации и экономии ресурсов. Например, может использоваться слоистая пленка, образованная бумагой и полимером. Когда требуется свойство газового барьера, слой газового барьера, такой как напыляемая пленка, алюминиевая фольга, или тому подобное, включен в слоистую конструкцию. Способ изготовления корпуса 2 контейнера будет описываться подробно ниже.

Воронкообразная составная часть 3 включает в себя: воронкообразный участок 13, имеющий диаметр, уменьшенный от широкого открывающегося участка по направлению к узкому открывающемуся участку; и боковой стеновой участок 9, который окружает внешнюю поверхность воронкообразного участка 13 и соединяется с широким открывающимся участком воронкообразного участка 13. Воронкообразная составная часть 3 образована в виде одного целого посредством использования материала, который включает в себя бумагу в качестве главной составной части. В качестве материала воронкообразной составной части 3 предпочтительно может использоваться слоистый лист, образованный из бумаги и полиэтилена. Способ изготовления воронкообразной составной части 3 будет описываться подробно ниже.

Воронкообразный участок 13 включает в себя: выпускной участок 6, образующий узкий открывающийся участок; первый сужающийся участок 7, который соединяется с выпускным участком 6; и второй сужающийся участок 8, который соединяется с первым сужающимся участком 7 и образует широкий открывающийся участок. Угол θ1 сужения первого сужающегося участка 7 выполняется таким образом, чтобы быть больше, чем угол θ2 сужения второго сужающегося участка 8. Выпускной участок 6 может быть образован так, чтобы проходить прямо таким образом, что его диаметр является почти одинаковым, или таким образом, чтобы сужаться на угол θ3 сужения. Для распечатывания упаковочного контейнера 1, прижимающая сила прикладывается к выпускному участку 6 через укупорочную крышку 4. Следовательно, для улучшения прочности на прогибание, выпускной участок 6 в идеале выполняется таким образом, чтобы проходить прямо (а именно, таким образом, чтобы соответствовать углу сужения θ3=0°). Однако для повышения эффективности удаления из пресс-формы при формовке, угол сужения θ3 предпочтительно задается в виде значения, которое больше чем 0°, и меньше чем или равно 15°. В этом диапазоне, угол сужения θ3, более предпочтительно задается таким образом, чтобы варьироваться от 5° до 10°. Чем больше угол сужения θ3, тем более предпочтительной является эффективность удаления из пресс-формы при формовке. Однако когда угол сужения θ3 больше чем 15°, прочность выпускного участка 6 уменьшается.

Кроме того, внутри выпускного участка 6 образуется загнутый участок 10 посредством участка листового элемента, загнутого назад внутрь. Загнутый участок 10 прикрепляется к внутренней поверхности выпускного участка 6 посредством термосваривания и служит для усиления узкого открывающегося участка воронкообразной составной части 3. Край загнутого участка 10 является гофрированным, таким образом, сила натяжения, прикладывающаяся к листовому элементу, уменьшается для предотвращения разрыва листового элемента, когда листовой элемент загибается назад для образования загнутого участка 10.

Посредством бокового стеночного участка 9, воронкообразная составная часть 3 приваривается к внутренней окружной стенке корпуса 2 контейнера. Как показано на фиг. 3, боковой стеночный участок 9 имеет множество складок 14, которые проходят в осевом направлении воронкообразной составной части 3, в диапазоне, за исключением участка (диапазона, обозначенного стрелками), в котором листовой элемент наслаивается. Складки 14 обеспечивают возможность боковому стеночному участку 9 быть растягиваемым. Вместо складок 14 может быть образовано множество линий разлиновки, может выполняться процесс тиснения на боковом стеновом участке 9, или боковой стеночный участок 9 может гофрироваться таким образом, чтобы поочередно увеличивать и уменьшать расстояния от бокового стенового участка 9 до центральной оси воронкообразной составной части 3, тем самым обеспечивая возможность боковому стеночному участку 9 быть растягиваемым.

Воронкообразная составная часть 3 вставляется в корпус 2 контейнера таким образом, что широкий открывающийся участок побуждается обращаться к нижнему участку 16, и внешняя поверхность бокового стенового участка 9 приваривается к внутренней окружной поверхности корпуса 2 контейнера, тем самым фиксируя воронкообразную составную часть 3 относительно корпуса 2 контейнера. Положение, в котором воронкообразная составная часть 3 прикрепляется, регулируется таким образом, что концевой участок выпускного участка 6 выступает наружу от плоскости, включающей открытый конец корпуса 2 контейнера. Таким образом, когда выпускной участок 6 воронкообразной составной части 3 выступает от плоскости, включающей открытый конец корпуса контейнера, адгезивность между воронкообразной составной частью 3 и укупорочной крышкой 4 улучшается, и содержимое может предохраняться от прохождения между узким открывающимся боковым концевым участком воронкообразной составной части 3 и укупорочной крышкой 4 и перемещения наружу воронкообразной составной части 3. Выступание d воронкообразной составной части 3 задано таким образом, чтобы быть больше чем 0 мм и меньше чем или равным 2 мм. В этом диапазоне, когда выступание d узкого открывающегося участка больше чем или равно 0,5 мм, и не больше чем 1,5 мм, позиционирование воронкообразной составной части 3 относительно корпуса 2 контейнера облегчается, и изготовление упаковочного контейнера 1 облегчается.

Укупорочная крышка 4 включает в себя: нижнюю пленку 18, посредством которой фланцевый участок 17 корпуса 2 контейнера укупоривается; и верхнюю пленку 19, которая наносится на внешнюю поверхность нижней пленки 18 таким образом, чтобы быть отделяемой. Нижняя пленка 18 имеет непоказанные линии перфорации, которые проходят в радиальном направлении, и разрушается посредством прижимающей силы, прикладывающейся от контейнера, подлежащего заполнению, при использовании. Верхняя пленка 19 обеспечена таким образом, чтобы защищать линии перфорации, образованные в нижней пленке 18, и надежно герметично укупоривать упаковочный контейнер 1, и отделяется от нижней пленки 18, при использовании. Язычок 5 образован в участке внешнего окружного края верхней пленки 19 для того, чтобы облегчать манипулирование, когда верхняя пленка 19 отделяется от нижней пленки 18.

Фиг. 4 представляет собой продольный разрез, показывающий состояние, где используется упаковочный контейнер в соответствии с настоящим вариантом осуществления.

Когда упаковочный контейнер 1 используется, верхняя пленка 19 укупорочной крышки 4 отделяется, как показано на (а) Фиг. 4, и упаковочный контейнер 1 переворачивает вверх дном, чтобы разместить нижнюю пленку 18 укупорочной крышки 4 таким образом, чтобы контактировать с отверстием контейнера 28, такого как контейнер для хранения или емкость, подлежащего заполнению. Упаковочный контейнер прижимается к контейнеру 28, подлежащему заполнению, так, чтобы разрушать нижнюю пленку 18 укупорочной крышки 4, как показано на фиг. 4 (b). Когда нижняя пленка 18 разрушена, содержимое 80 протекает вдоль внутренней поверхности воронкообразной составной части 3 в контейнер, подлежащий заполнению. С упаковочным контейнером 1, имеющим такую конструкцию, оператор имеет возможность легко повторно заполнять контейнер, подлежащий заполнению, содержимым 80, при этом рука оператора или рабочее место не пачкается.

Воронкообразная составная часть 3 имеет амортизирующее свойство, так как воронкообразная составная часть 3 включает в себя первый сужающийся участок 7 и второй сужающийся участок 8, имеющие разные углы сужения, соответственно. Прижимающая сила, прикладывающаяся к выпускному участку 6 во время распечатывания ((а) Фиг. 4), транспортировки, или тому подобного, поглощается вследствие упругой деформации, возникающей рядом с границей между первым сужающимся участком 7 и вторым сужающимся участком 8, и рядом с границей между первым сужающимся участком 7 и выпускным участком 6. Следовательно, прогибание и деформация воронкообразной составной части 3 могут быть эффективно уменьшены.

2. Способ изготовления упаковочного контейнера

Фиг. 5 представляет собой блок-схему, показывающую способ изготовления упаковочного контейнера в соответствии с вариантом осуществления.

Способ изготовления для изготовления упаковочного контейнера в соответствии с настоящим вариантом осуществления включает в себя этап S1 образования воронкообразной составной части 3, этап S2 образования корпуса 2 контейнера, этап S3 прикрепления воронкообразной составной части 3 к корпусу 2 контейнера, и этап S4 укупоривания открытого конца корпуса 2 контейнера укупорочной крышкой 4. Любой один из этапа S1 образования воронкообразной составной части 3 и этапа S2 образования корпуса 2 контейнера могут выполняться раньше. Кроме того, упаковочный контейнер 1 заполняется содержимым 80 после этапа S3 прикрепления воронкообразной составной части и до этапа S4 укупоривания укупорочной крышкой. В дальнейшем способ изготовления будет подробно описываться.

3. Способ изготовления воронкообразной составной части

На Фиг. 6А-6Е показан процесс изготовления воронкообразной составной части, показанной на фиг. 3.

Сначала листовой элемент, включающий в себя бумагу в качестве главной составной части, пробивается посредством использования матрицы, для изготовления материала 21 заготовки, показанного на фиг. 6А. Материал 21 заготовки имеет такую форму, что участок сектора вырезан. Более конкретно, материал 21 заготовки имеет форму, которая окружена дугой 25, двумя прямыми линиями 26а и 26b, которые проходят в радиальном направлении дуги, и участком 27 гофрированной линии, который проходит вдоль дуги (виртуально обозначенной посредством пунктирной линии с чередующимися длинной и двумя короткими черточками на фиг. 6А), которая является концентрической с дугой 25 и имеет радиус, меньший, чем дуга 25. В качестве материала для материала 21 заготовки предпочтительно используется листовой элемент, имеющий, например, слоистую конструкцию из полиэтилена/бумаги/полиэтилена.

Далее, образуется промежуточный продукт 22 таким образом, чтобы иметь форму почти кругового усеченного конуса, показанного на Фиг. 6В. Более конкретно, материал 21 заготовки наматывается вокруг оправки в форме кругового усеченного конуса, и участки рядом с прямыми линиями 26а и 26b побуждаются накладываться друг на друга, для термосваривания накладывающегося участка, тем самым получая промежуточный продукт 22.

Далее, узкий открытый участок промежуточного продукта 22 загибается назад внутрь для образования промежуточного продукта 23, показанного на фиг. 6С. Более конкретно, сначала, внутренняя поверхность узкого открытого участка промежуточного продукта 22 нагревается посредством горячего воздуха или тому подобного для расплавления сваривающего материала. Далее, текучий парафин наносится на внешнюю поверхность узкого открытого участка. Затем, узкий открытый участок загибается назад внутрь посредством использования пресс-формы, и загнутый участок приваривается к внутренней поверхности сужающегося участка для образования загнутого участка 10. После того как узкий открытый участок промежуточного продукта 22 загибается назад, накладывающийся участок может нагреваться и привариваться. Текучий парафин используется для предотвращения разрушения загнутого участка промежуточного продукта 22 и улучшения эффективности удаления из пресс-формы или тому подобное. Хотя предпочтительно применяется текучий парафин, текучий парафин может не применяться.

Далее, текучий парафин наносится на широкий открытый участок промежуточного продукта 23 и широкий открытый участок загибается назад наружу для образования промежуточного продукта 24, показанного на фиг. 6D. При этом пресс-форма, имеющая вогнутые и выпуклые участки в месте, соответствующем боковому стеновому участку 9, используется для формирования бокового стенового участка 9 и одновременно формирования складок 14 на боковом стеновом участке 9, тем самым сжимая боковой стеновой участок 9 в окружном направлении. Кроме того, пресс-форма нагревается до около 40°С для поддержания бокового стеночного участка 9 в сжатом состоянии, тем самым предотвращая разгибание складок 14 бокового стенового участка 9 после формовки. Вместо складок 14 в материале заготовки могут быть образованы линии разлиновки, и участки линий разлиновки могут сжиматься для обеспечения возможности боковому стеночному участку 9 быть растягиваемым. Более того, например, множество углублений может быть образовано таким образом, чтобы проходить в осевом направлении промежуточного продукта 23, посредством процесса тиснения, или боковой стеночный участок 9 может формоваться таким образом, чтобы быть гофрированным так, что расстояния от осевого центра промежуточного продукта 23 увеличиваются и уменьшаются, тем самым обеспечивая возможность боковому стеночному участку 9 быть растягиваемым. Также на этом этапе текучий парафин используется для предотвращения разрушения загнутого участка промежуточного продукта 24 и повышения эффективности удаления из пресс-формы или тому подобное. Хотя предпочтительно применяется текучий парафин, текучий парафин может не применяться.

Далее, посредством использования пресс-формы, нагретой до около 65°С, промежуточный продукт 24 подвергается формованию с прессованием для одновременного формования выпускного участка 6, первого сужающегося участка 7 и второго сужающегося участка 8, как показано на фиг. 6Е. Во время формования с прессованием, множество тисненых участков 11, которые проходят в осевом направлении воронкообразной составной части 3, образуется на границе между выпускным участком 6 и первым сужающимся участком 7. Тисненые участки 11 могут служить для уменьшения сморщивания в граничном участке между выпускным участком 6 и первым сужающимся участком 7. Выпускной участок 6, первый сужающийся участок 7 и второй сужающийся участок 8 могут быть образованы посредством процесса вытягивания до образования бокового стеночного участка 9.

Далее будет описываться причина того, почему узкий открытый боковой край промежуточного продукта 22 отрезается таким образом, чтобы быть гофрированным.

Фиг. 7(а) представляет собой вид сверху материала 21b заготовки, имеющего узкий открытый боковой край, который не отрезается таким образом, чтобы быть гофрированным, и фиг. 7(b) и (с) представляют собой продольный разрез и вид сверху, показывающие состояние, где промежуточный продукт, изготовленный посредством использования материала 21b заготовки, разрушается, когда узкий открытый боковой край загибается назад.

В случае где узкий открытый участок промежуточного продукта, имеющего сужающуюся форму, загибается назад, когда угол сужения промежуточного продукта 22, показанного на фиг. 6В, приблизительно больше или равен 10°, разница между окружной длиной загибающегося участка и окружной длиной участка рядом с краем листового элемента увеличивается, и эта разница не может компенсироваться посредством удлинения листового элемента. Следовательно, когда используется материал 21b заготовки, как показано на фиг. 7(а), имеющий узкий открытый боковой край, который не отрезается таким образом, чтобы быть гофрированным, в окружном направлении создается высокая сила натяжения в краевом участке загнутого участка 45 во время загибания назад и разрушает загнутый участок 45, как показано на фиг. 7(b). Когда загнутый участок 45 разрушается, разрушенный участок имеет бόльшую вероятность разрушения по сравнению с другими участками. Следовательно, узкий открывающийся участок имеет многоугольную форму, и его внешний вид является непривлекательным, как показано на фиг. 7(с). Кроме того, когда узкий открывающийся участок имеет многоугольную форму, возникают проблемы в работе, такие, что, например, после выполнения укупоривания укупорочной крышкой, может создаваться зазор между укупорочной крышкой и узким открывающимся участком, или более вероятно возникает деформация вследствие уменьшения прочности.

С другой стороны, когда узкий открытый боковой край промежуточного продукта 22 отрезается таким образом, чтобы быть гофрированным, как показано на фиг. 6В, посредством использования, например, материала 21 заготовки, имеющего узкий открытый боковой край, который отрезается таким образом, чтобы быть гофрированным, как показано на фиг. 6А, пиковые участки гофрированной линии имеют возможность растягиваться при загибании назад, и узкий открытый участок промежуточного продукта 22, таким образом, может предохраняться от разрушения при загибании назад. Кроме того, высокая сила сопротивления не прикладывается к закручивающей внутрь матрице, использующейся для образования загнутого участка 10, от края загнутого участка 10, посредством чего процесс загибания назад может выполняться с низким прижимающим давлением. Следовательно, использование текучего парафина для повышения возможности скольжения пресс-формы и листового элемента может быть уменьшено или исключено.

Фиг. 8 представляет собой вид спереди другой иллюстративной воронкообразной составной части. В воронкообразной составной части 30, показанной на фиг. 8, форма воронкообразного участка 35 отличается от формы воронкообразной составной части 3, показанной на фиг. 3.

Воронкообразная составная часть 30 включает в себя: воронкообразный участок 35, имеющий диаметр, уменьшенный от широкого открывающегося участка по направлению к узкому открывающемуся участку; и боковой стеновой участок 33, который окружает внешнюю поверхность воронкообразного участка 35 и соединяется с широким открывающимся участком воронкообразного участка 35. Воронкообразная составная часть 30 также образована в виде одного целого посредством использования материала, который включает в себя бумагу в качестве главной составной части. В качестве материала, из которого образуется воронкообразная составная часть 30, предпочтительно может использоваться слоистый лист, образованный из бумаги и полиэтилена.

Воронкообразный участок 35 включает в себя: выпускной участок 31, образующий узкий открывающийся участок; и сужающийся участок 32, который соединяется с выпускным участком 31. Внутри выпускного участка 31 образуется загнутый участок (не показан) посредством участка листового элемента, загибающегося назад внутрь и приваривающегося, для усиления узкого открывающегося участка воронкообразной составной части 30.

Посредством бокового стеночного участка 33 воронкообразная составная часть 30 приваривается к внутренней поверхности корпуса 2 контейнера. Боковой стеночный участок 33 имеет множество складок 14, которые проходят в осевом направлении воронкообразной составной части 30. Складки 14 обеспечивают возможность боковому стеночному участку 33 быть растягиваемым. Вместо складок 14, могут быть образованы линии разлиновки в материале заготовки для сжатия участка линий разлиновки, для обеспечения возможности боковому стеночному участку 33 быть растягиваемым. В качестве альтернативы, например, может выполняться процесс тиснения для образования множества углублений, которые проходят в осевом направлении воронкообразной составной части 30, или боковой стеночный участок 33 может формоваться таким образом, чтобы быть гофрированным так, что расстояния от осевого центра воронкообразной составной части 30 увеличиваются и уменьшаются, тем самым обеспечивая возможность боковому стеночному участку 33 быть растягиваемым.

На фиг. 9А-9D показан процесс изготовления воронкообразной составной части, показанной на фиг. 8. Фиг. 10 представляет собой поперечный разрез участка линий разлиновки, полученного до и после процесса вытягивания.

Сначала листовой элемент, который включает в себя бумагу в качестве главной составной части, пробивается посредством использования матрицы для изготовления материала 36 заготовки, показанного на фиг. 9А. Материал 36 заготовки имеет такую форму, что участок сектора вырезан. Более конкретно, материал 36 заготовки имеет форму, которая окружена дугой 46, двумя прямыми линиями 47а и 47b, которые проходят в радиальном направлении дуги 46, и дугой 48, имеющей радиус, меньший, чем дуга 46. В качестве материала для материала 36 заготовки предпочтительно используется листовой элемент, имеющий, например, слоистую конструкцию из полиэтилена/бумаги/полиэтилена. Кроме того, материал 36 заготовки имеет множество линий 34 разлиновки, которые проходят в радиальном направлении дуги 46.

Далее, материал 36 заготовки наматывается вокруг оправки в форме кругового усеченного конуса, и участки рядом с прямыми линиями 47а и 47b побуждаются накладываться друг на друга, для термосваривания накладывающегося участка, тем самым получая промежуточный продукт 38 в форме почти кругового усеченного конуса, показанной на фиг. 9В.

Далее, процесс прессования выполняется посредством использования нагретой пресс-формы для образования промежуточного продукта 39, показанного на фиг. 9С. Более конкретно, процесс вытягивания выполняется на узком открытом участке промежуточного продукта 38, показанного на фиг.9В, для образования узкого открытого участка 40 и сужающегося участка 41, который соединяется с узким открытым участком 40. При этом угол сужения θ5 сужающегося участка 41 становится больше, чем угол сужения θ4 промежуточного продукта 38. Кроме того, в процессе прессования для образования промежуточного продукта 39, участки рядом с линиями 37 разлиновки, показанными на (а) фиг. 10, привариваются в сжатом состоянии, как показано на (b) фиг. 10. Таким образом, листовой элемент прессуется и упрочняется таким образом, чтобы заполнять углубления, образованные посредством линий 37 разлиновки, тем самым повышая прочность всей воронкообразной составной части.

Далее, узкий открытый участок промежуточного продукта 39 загибается назад внутрь для образования промежуточного продукта 42, показанного на фиг. 9D. Более конкретно, сначала, внутренняя поверхность узкого открытого участка промежуточного продукта 39 нагревается посредством горячего воздуха или тому подобного, для расплавления сваривающего материала. Далее, текучий парафин наносится на внешнюю поверхность узкого открытого участка, узкий открытый участок загибается назад внутрь посредством использования пресс-формы и загнутый участок приваривается к внутренней поверхности выпускного участка 31. Как показано на ФИГ. 9С, хотя узкий открытый боковой край не отрезается таким образом, чтобы быть гофрированным, узкий открытый боковой участок подвергается процессу вытягивания заранее таким образом, что узкий открытый боковой участок становится прямым, или узкий открытый боковой участок сужается с очень маленьким углом сужения. Следовательно, чрезмерная сила натяжения не прикладывается к загнутому участку при загибании назад, и листовой элемент менее вероятно разрушается.

Текучий парафин наносится на широкий открытый участок промежуточного продукта 42, и широкий открытый участок загибается назад наружу для образования бокового стенового участка 33, показанного на фиг. 8. При этом пресс-форма, имеющая вогнутые и выпуклые участки в месте, соответствующем боковому стеновому участку 33, используется для формирования бокового стеночного участка 33 и одновременно формирования складок 14 на боковом стеночном участке 33, тем самым сжимая боковой стеночный участок 33 в окружном направлении. Кроме того, пресс-форма нагревается до около 40°С для поддержания бокового стеночного участка 33 в сжатом состоянии и предотвращения разгибания складок 14 бокового стенового участка 33 после формовки. Посредством вышеприведенных этапов выполняется воронкообразная составная часть 30, показанная на фиг. 8. Боковой стеночный участок 33 может быть образован до загибания назад узкого открытого участка.

Как описано выше, в способе изготовления в соответствии с настоящим вариантом осуществления листовой элемент, который включает в себя бумагу в качестве главной составной части, используется для изготовления промежуточного продукта с формой почти кругового усеченного конуса, и промежуточный продукт прессуется и формуется для изготовления воронкообразной составной части, имеющей практическую прочность с низкими затратами.

4. Способ изготовления корпуса контейнера

На Фиг. 11А-11D показан способ изготовления корпуса контейнера, показанного на фиг. 2.

Сначала, образуется чашеобразный промежуточный продукт 51, показанный на ФИГ. 11А. Конкретно, прямоугольный листовой элемент наматывается вокруг окружной стеночной поверхности цилиндрической оправки таким образом, чтобы побуждать краевые участки накладываться друг на друга, и накладывающийся участок термосваривается для образования цилиндрического промежуточного продукта. Затем, на одном концевом участке цилиндрического промежуточного продукта, внешний окружной краевой участок круглого нижнего элемента зажимается и приваривается для образования промежуточного продукта 51, показанного на фиг. 11А. В качестве материала, из которого образуется боковая стенка 15, может использоваться листовой элемент, имеющий слоистую конструкцию из полиэтилена/бумаги/полиэтилентерефталата/полиэтилена, или листовой элемент, имеющий слоистую конструкцию из полиэтилена/бумаги/алюминия/полиэтилена.

Далее, образуется промежуточный продукт 52, показанный на ФИГ. 11В. Конкретно, текучий парафин наносится на открытый концевой участок промежуточного продукта 51, и затем используется закручивающая матрица для закручивания открытого концевого участка наружу на около один оборот, для образования закручивающегося участка 53 на открытом концевом участке.

Далее, образуется промежуточный продукт 54, показанный на фиг. 11С. Конкретно, нижний участок закручивающегося участка 53 и участок боковой стенки 15 рядом с закручивающимся участком 53 промежуточного продукта 52 (участок, обозначенный стрелкой на фиг. 11В) нагревается посредством горячего воздуха или тому подобного для расплавления сваривающего материала, и затем закручивающийся участок 53 дальше закручивается наружу для образования закручивающегося участка 55, показанного на фиг. 11С. Закручивающийся участок 55 образован посредством открытого концевого участка боковой стенки 15, закручивающегося на 1,5 или более оборотов. Более того, текучий парафин предпочтительно наносится на матрицу для образования закручивающегося участка 55 заранее.

Как показано на фиг. 11D, пресс-формы 56 и 57 используются для размещения между ними и сжатия закручивающегося участка 55 сверху и снизу для образования фланцевого участка 17. Посредством вышеприведенных этапов выполняется корпус 2 контейнера.

В качестве традиционного способа образования фланцевого участка 17, был использован способ, в котором образованный закручивающийся участок размещается и сжимается между ультразвуковым хоботом и размещающей пресс-формой, для выполнения ультразвуковой сварки сжатого участка, или способ, в котором образуется закручивающийся участок при выполнении нагревания, для выполнения теплового прессования для закручивающегося участка посредством использования матрицы. Однако в первом способе, возникает проблема того, что давление концентрируется на относительно толстом участке и вызывает опаливание. В частности, когда толщина листового элемента больше чем или равна 0,4 мм, проблема является существенной. Кроме того, в последнем способе, возникает проблема того, что имеет место прогибание и сморщивание на фланцевом участке и боковой стенке в процессе прессования вследствие уменьшения возможности скольжения нагретого листового элемента, и продукты не могут изготавливаться.

В способе изготовления корпуса 2 контейнера в соответствии с настоящим вариантом осуществления посредством сваривающего материала, нагреваемого и расплавляемого заранее во время образования закручивающегося участка 55, закручивающийся участок 55 только сжимается в достаточной мере для приваривания сжатого участка, и прогибание и сморщивание на фланцевом участке и боковой стенке могут быть предотвращены, тем самым образуя фланцевый участок 17, имеющий плоскую верхнюю поверхность. Кроме того, в способе изготовления в соответствии с настоящим вариантом осуществления даже когда толщина листового элемента составляет около 0,45 мм, фланцевый участок 17 может образовываться.

В настоящем варианте осуществления закручивающийся участок 53 образуется посредством открытого концевого участка, заворачивающегося наружу на около один оборот, и закручивающийся участок 53 нагревается и дальше заворачивается на около 0,5 оборота, для образования закручивающегося участка 55, полученного посредством открытого концевого участка, заворачивающегося наружу на около 1,5 оборота. Величина заворачивания, описанная здесь, является только примером, и настоящий вариант осуществления не ограничен на этом примере. Величина заворачивания для закручивающихся участков 53 и 55 может задаваться таким образом, что участок сваривающего материала закручивающегося участка 53, образованного в более раннем формовании закручивающегося участка, может нагреваться и расплавляться, и сваривающий материал, который был расплавлен, может наматываться и привариваться в закручивающемся участке 55 в последующем формовании закручивающегося участка.

5. Способ прикрепления воронкообразной составной части

Каждая из фиг. 12А-12С представляет собой продольный разрез, показывающий способ прикрепления воронкообразной составной части к корпусу контейнера. Фиг. 13 представляет собой поперечный разрез, взятый вдоль линии В-В′, показанной на фиг. 12В.

Сначала, как показано на фиг. 12А, воронкообразная составная часть 3 удерживается посредством патрона 60, который был вставлен через узкий открывающийся участок воронкообразной составной части 3 в воронкообразную составную часть 3, и внешняя поверхность бокового стеночного участка 9 и внутренняя поверхность корпуса 2 контейнера нагреваются для расплавления сваривающего материала. Далее, патрон 60 перемещается таким образом, чтобы вставить воронкообразную составную часть 3 в корпус 2 контейнера и расположить воронкообразную составную часть 3 в положение прикрепления, обозначенное посредством пунктирной линии с чередующимися длинной и двумя короткими черточками. Боковой стеночный участок 9 воронкообразной составной части 3 имеет складки, образованные на нем, и, таким образом, образован так, чтобы сжиматься в окружном направлении, и внешний диаметр бокового стеночного участка 9 меньше, чем внутренний диаметр корпуса 2 контейнера. Следовательно, воронкообразная составная часть 3 может вставляться в корпус 2 контейнера без приведения бокового стеночного участка 9 в контакт с внутренней стенкой корпуса 2 контейнера. В результате, образование полимерных отходов и понижение прочности сваривания вследствие трения между боковым стеночным участком 9 воронкообразной составной части 3 и внутренней поверхностью корпуса 2 контейнера могут быть предотвращены. Когда воронкообразная составная часть 3 и корпус 2 контейнера приварены друг к другу, как внешняя поверхность бокового стеночного участка 9, так и участок, внутренней поверхности корпуса 2 контейнера, подлежащий свариванию с боковым стеночным участком 9, предпочтительно нагреваются. Однако одно из внешней поверхности бокового стеночного участка 9 или участка внутренней поверхности корпуса 2 контейнера, подлежащего свариванию с боковым стеночным участком 9, может нагреваться для расплавления сваривающего материала.

Далее, как показано на ФИГ. 12В и 13, расширяющиеся элементы 61а-61f используются для соединения бокового стеночного участка 9 с корпусом 2 контейнера. Расширяющиеся элементы 61а-61f выровнены в окружном направлении воронкообразной составной части 3, являются подвижными в радиальном направлении воронкообразной составной части 3, и перемещаются наружу в радиальном направлении для прижимания и прикрепления бокового стеночного участка 9 к внутренней поверхности корпуса 2 контейнера. Корпус 2 контейнера удерживается посредством тисков (не показаны), имеющих окружную поверхность, соответствующую внешней окружной поверхности боковой стенки 15. Боковой стеночной участок 9 может прижиматься и прикрепляться множество раз посредством расширяющихся элементов 61a-61f. Сваривающий материал отвердевает посредством прижимания и прикрепления посредством расширяющихся элементов 61a-61f и охлаждения, тем самым фиксируя воронкообразную составную часть 3 относительно корпуса 2 контейнера, как показано на фиг. 12С.

Фиг. 14 представляет собой продольный разрез, показывающий закручивание бокового стеночного участка воронкообразной составной части.

Воронкообразная составная часть, показанная на фиг. 14, имеет выпускной участок 6, первый сужающийся участок 7 и второй сужающийся участок 8, которые являются такими же, как в воронкообразной составной части 3, показанной на фиг. 3, и отличается от воронкообразной составной части 3 тем, что боковой стеночный участок 59 не имеет складок. Как описано выше, боковой стеночный участок 59 образуется посредством широкого открытого участка промежуточного продукта в форме кругового усеченного конуса, загибающегося назад наружу. Следовательно, окружная длина отличается между участком линии загибания бокового стеночного участка 59 и его краевым участком. Следовательно, когда температура листового элемента является высокой непосредственно после образования бокового стеночного участка 59, боковой стеночный участок 59 имеет возможность поддерживать почти одинаковый внешний диаметр. Однако когда листовой элемент сжимается вследствие охлаждения, краевой участок, имеющий большую окружную длину, удлиняется для образования закручивания на боковом стеночном участке 59.

В случае где внешний диаметр бокового стеночного участка 59 не является одинаковым, и боковой стеночный участок 59 не является растягиваемым, когда воронкообразная составная часть вставляется в корпус контейнера, контакт между боковым стеночным участком 59 и внутренней поверхностью корпуса контейнера не может исключаться. В результате, полимерные отходы могут образовываться, или сваривающий материал может соскребаться, тем самым уменьшая прочность сварки.

С другой стороны, в настоящем варианте осуществления воронкообразная составная часть 3 выполнена таким образом, что боковой стеночный участок 9 является растягиваемым в окружном направлении, и, в состоянии, где боковой стеночный участок 9 сжат, воронкообразная составная часть 3 вставляется в корпус 2 контейнера, и затем боковой стеночный участок 9 расширяется и прижимается, и прикрепляется к корпусу 2 контейнера. Следовательно, уменьшение прочности сварки вследствие расплавленного и размягченного сваривающего материала, частично соскребающегося, менее вероятно возникает. Кроме того, полимер на внутренней поверхности корпуса 2 контейнера менее вероятно становится неровным, или образование порошка или нитевидных полимерных отходов может быть уменьшено.

6. Закупоривание открытого конца корпуса контейнера

После сборки корпуса 2 контейнера, как показано на фиг. 12С, он заполняется содержимым 80, фланцевый участок 17 термосваривается с укупорочной крышкой 4 таким образом, чтобы закрыть открытый концевой участок корпуса 2 контейнера, и таким образом выполняется упаковочный контейнер 1, показанный на фиг. 1. Заполнение содержимым 80 может выполняться посредством использования сопла, которое вставляется через узкий открывающийся участок воронкообразной составной части 3.

7. Модификация способа изготовления корпуса контейнера

Модификация этапа 2 образования корпуса 2 контейнера, описанного выше, будет описываться ниже.

Сначала будет описываться корпус 2 контейнера, изготовленный с модификацией. Фиг. 15 представляет собой схематичный продольный разрез корпуса 2 контейнера.

Высота боковой стенки 15 составляет, например, 180 мм, и внешний диаметр боковой стенки 15 составляет, например, 95 мм. Нижний участок 16 обеспечен на нижней концевой стороне боковой стенки 15. Например, нижний участок 16 обеспечен таким образом, чтобы иметь высоту, которая соответствует определенному расстоянию от нижнего конца боковой стенки 15 до верхней концевой стороны. Более конкретно, нижний участок 16 обеспечен таким образом, чтобы быть выше, чем нижний конец боковой стенки 15 на 8 мм по направлению к верхней концевой стороне. Внешний край нижнего участка 16 соединяется с внутренней боковой поверхностью боковой стенки 15. На фиг. 15 образовано отверстие на верхнем участке упаковочного контейнера 1. Как в традиционных упаковочных контейнерах, когда содержимое 80 упаковано в упаковочный контейнер 1, отверстие закупоривается, посредством чего внутренний участок упаковочного контейнера 1 герметично укупоривается. В примере, показанном на фиг. 15(а), нижний участок 16 образует плоскую поверхность. В примере, показанном на фиг. 15(b), центральный участок нижнего участка 16 расширяется наружу упаковочного контейнера 1.

Фиг. 17 представляет собой внешний вид нижнего участка 16, показанного на фиг. 15, если смотреть снаружи упаковочного контейнера 1. В примере, показанном на фиг. 17, 24 линии 1201 разлиновки обеспечены на внешней поверхности нижнего участка 16 на равных интервалах таким образом, чтобы проходить в радиальном направлении, если смотреть от центрального участка нижнего участка 16. В этом примере, длина каждой из линий 1201 разлиновки составляет 12 мм. Кроме того, фиг. 18(а) представляет собой внешний вид нижнего участка 16 в соответствии с модификацией. В первой модификации, 12 линий 1201 разлиновки обеспечены на внешней поверхности нижнего участка 16 на равных интервалах таким образом, чтобы проходить в радиальном направлении, если смотреть от центрального участка нижнего участка 16. В первой модификации, длина каждой из линий 1201 разлиновки составляет 22 мм. На фиг. 17 и фиг. 18, сплошные линии в окружности представляют собой линии разлиновки. Количество линий разлиновки рассчитывается таким образом, что каждая из линий разлиновки, которые проходят в радиальном направлении, если смотреть от центрального участка нижнего участка 16, представляет собой одну линию разлиновки. А именно, группа линий разлиновки, которые являются точечно симметричными относительно центра нижнего участка 16, считывается двумя линиями разлиновки.

Количество линий 1201 разлиновки и длина каждой линии 1201 разлиновки не ограничены на этих примерах. Другие примеры показаны на фиг. 18(b), (с) и (d). Фиг. 18(b) представляет собой внешний вид, показывающий нижний участок 16, второй модификации, в котором обеспечены 12 линий 1201 разлиновки, каждая имеющая длину 30 мм. Кроме того, фиг. 18(с) представляет собой внешний вид, показывающий нижний участок 16, третьей модификации, в котором 8 линий 1201 разлиновки, каждая имеющая длину 12 мм, и 8 линий 1201 разлиновки, каждая имеющая длину 22 мм, обеспечены на равных интервалах таким образом, что линия 1201 разлиновки, имеющая длину 12 мм, и линия 1201 разлиновки, имеющая длину 22 мм, обеспечены поочередно. Более того, линии разлиновки могут быть разнесены не на равное расстояние друг от друга.

Длина каждой линии 1201 разлиновки может быть больше чем или равна 5 мм и меньше чем 100 мм. Количество линий 1201 разлиновки может быть больше чем или равно 6 и меньше чем 30. Когда длина каждой линии 1201 разлиновки меньше, чем вышеприведенная длина, или количество линий 1201 разлиновки меньше, чем вышеприведенное количество, вероятно, возникает сморщивание. С другой стороны, когда длина каждой линии 1201 разлиновки больше, чем вышеприведенная длина, или количество линий 1201 разлиновки больше, чем вышеприведенное количество, жесткость нижнего участка 16 чрезмерно уменьшается, и прочность упаковочного контейнера уменьшается. Количество линий 1201 разлиновки особенно предпочтительно больше чем или равно 6 и меньше чем 25.

Кроме того, может осуществляться четвертая модификация, как показана на фиг. 18(d), в которой, дополнительно к 12 линиям 1201 разлиновки, могут быть обеспечены круглые линии 1202, которые пересекают 12 линий 1201 разлиновки, на участке внешней поверхности нижнего участка 16, вокруг центрального участка нижнего участка 16.

В каждом из вышеприведенных примеров, линии 1201 разлиновки не образованы в центральном участке нижнего участка 16. Однако линии 1201 разлиновки могут проходить через центральный участок нижнего участка 16.

Фиг. 19(а) представляет собой схематичный продольный разрез участка, рядом с нижним участком 16, упаковочного контейнера 1, показанного на фиг. 15(а). В примере, показанном на фиг. 15(а), нижний участок 16 образует плоскую поверхность без расширения, и линии 1201 разлиновки (и/или линии 1202) просто образуются. Кроме того, фиг. 19(b) представляет собой схематичный продольный разрез, показывающий участок рядом с нижним участком 16 упаковочного контейнера 1, показанного на фиг. 15(b). В примерах, показанных на фиг. 15(b) и фиг. 19(b), центральный участок нижнего участка 16 расширяется наружу упаковочного контейнера 1 на 5 мм по сравнению с высотой внешнего края нижнего участка 16. Как показано на фиг. 15 и фиг. 19, нижний концевой участок боковой стенки 15 сгибается внутрь, и планарный фиксирующий участок, который может сгибаться, обеспечен снаружи по существу внешнего края нижнего участка 16. Фиксирующий участок вставляется в зазор, образованный согнутой боковой стенкой 15, и фиксирующий участок и боковая стенка 15 затем адгезивно соединяются друг с другом для фиксации нижнего участка 16 относительно боковой стенки 15.

Фиг. 19(с) представляет собой схематичный продольный разрез, показывающий модификацию участка, рядом с нижним участком 16, упаковочного контейнера 1. В примере, показанном на фиг. 19(с), фиксирующий участок на внешнем крае нижнего участка 16 и боковая стенка 15, которая зажимает фиксирующий участок, адгезивно соединяются друг с другом таким образом, чтобы достигнуть заданной высоты от участка сгибания боковой стенки 15, который образует нижний конец упаковочного контейнера 1, тем самым надежно укупоривая упаковочный контейнер 1 герметичным образом, и неприваренный участок 130, в котором адгезия не выполняется, образуется выше него. В этом примере чем больше центральный участок нижнего участка 16 расширяется наружу упаковочного контейнера 1, тем больше неприваренный участок 130 фиксирующего участка на внешнем крае нижнего участка 16 деформируется внутрь. Следовательно, нижний участок 16 легко расширяется, и расширение может увеличиваться, при этом сморщивание, которое приводит к непривлекательному внешнему виду, как описано ниже, может быть уменьшено с повышенной эффективностью. В области, где фиксирующий участок на внешнем крае нижнего участка 16 и боковая стенка 15 накладываются друг на друга, длина области, в которой выполняется адгезия, предпочтительно варьируется от 1 мм до 15 мм, и особенно предпочтительно варьируется от 2 мм до 5 мм. Кроме того, длина неприваренного участка 130 предпочтительно варьируется от 1 мм до 8 мм. Когда длина неприваренного участка 130 меньше чем или равна 1 мм, эффект уменьшения сморщивания, которое приводит к непривлекательному внешнему виду, уменьшен. Когда длина больше чем или равна 8 мм, стоимость материала и эффективность изготовления упаковочного контейнера 1 становятся неподходящими.

На фиг. 20 показана слоистая конструкция боковой стенки 15, показанной на фиг. 15. Как показано на фиг.20, например, листовой элемент, в котором слой 111 полиэтилена, напыляемая пленка 112, слой 113 полиэтилентерефталата, бумага 114 и слой 115 полиэтилена наслаиваются по порядку, соответственно, от внутренней стороны к внешней стороне упаковочного контейнера 1, может предпочтительно использоваться в качестве материала, из которого образуется боковая стенка 15. Боковая стенка 15 образуется из полимерных слоев, пленки и бумаги, как описано выше. Следовательно, боковая стенка 15 имеет жесткость и является деформируемой в направлении толщины или тому подобного в некоторой степени.

На фиг. 21 показана слоистая конструкция нижнего участка 16, показанного на фиг. 15 и фиг. 19. Как показано на фиг. 21, листовой элемент, в котором слой 121 полиэтилена, напыляемая пленка 122, полимерный слой 123 с функцией газоуплотнения, слой 124 полиэтилена, бумага 125 и слой 126 полиэтилена наслаиваются по порядку, соответственно, от внутренней стороны к внешней стороне упаковочного контейнера 1, может предпочтительно использоваться в качестве материала, из которого образуется нижний участок 16. Полимерный слой с функцией газоуплотнения представляет собой, например, полимерный слой, образованный сополимером этилен-винилового спирта. Нижний участок 16 образуется из полимерных слоев, пленки и бумаги, как описано выше. Следовательно, нижний участок 16 имеет жесткость и является в некоторой степени деформируемым в направлении толщины или тому подобного.

В примерах, показанных на фиг. 15(b) и фиг. 19(b) и (с), когда нижний участок 16 расширяется, нагрузка, создаваемая рядом с внешним краем нижнего участка 16, уменьшается посредством линий 1201 разлиновки, сжимающихся для уменьшения их ширины, и нагрузка распределяется по всему нижнему участку 16. Кроме того, когда линии 1201 разлиновки обеспечены, например, сморщивание возникает вдоль линий 1201 разлиновки, тем самым морщины компенсируются и становятся неразличимыми. Таким образом, так как образование морщин в нижнем участке 16 уменьшено, конструкция упаковочного контейнера 1 предохраняется от ухудшения, и нижний участок 16 может расширяться в достаточной мере. С другой стороны, когда линии 1201 разлиновки не обеспечены, так как нагрузка концентрируется на участке, рядом с внешним краем, нижнего участка 16, морщины 1001 образуются, как в нижнем участке 1000, показанном на фиг. 16, посредством чего конструкция ухудшается, и расширение становится недостаточным. Для более надежного уменьшения образования морщин может быть обеспечен неприваренный участок 130, как показано на фиг. 19(с). Кроме того, в нижнем участке 16, показанном на фиг. 18(d), круглые линии 1202, а также линии 1201 разлиновки, обеспечивают возможность уменьшения нагрузки и дополнительно обеспечивают возможность компенсации морщин.

Кроме того, даже в окружающей среде, в которой давление воздуха снаружи упаковочного контейнера 1 выше, чем давление воздуха внутри него, так как жесткость нижнего участка 16 меньше, чем жесткость боковой стенки 15, расширение нижнего участка 16 уменьшается или нижний участок 16 больше углубляется по направлению к внутренней стороне упаковочного контейнера 1, тем самым компенсируя разницу давления воздуха. С другой стороны, боковая стенка 15, имеющая различимый внешний вид, не деформируется. Следовательно, конструкция упаковочного контейнера 1 не ухудшается. Например, упаковочный контейнер 1 был заполнен порошкообразными веществами растворимого кофе при 30°С, и отверстие затем было укупорено, и упаковочный контейнер 1 был оставлен фактически в окружающей среде, в которой температура была 0°С. А именно, упаковочный контейнер 1, содержащий содержимое 80, был оставлен фактически в окружающей среде, в которой давление воздуха снаружи упаковочного контейнера 1 было выше, чем давление воздуха внутри него. В этом случае расширение нижнего участка 16 было уменьшено, и боковая стенка 15, имеющая различимый внешний вид, не была деформирована. А именно, конструкция упаковочного контейнера 1, в целом, не ухудшилась.

Таким образом, в примерах, показанных на фиг. 15(b) и фиг. 19(b) и (с), в случае где давление воздуха внутри упаковочного контейнера 1 ниже, чем давление воздуха снаружи него, разница давления воздуха компенсируется. Следовательно, нижний участок 16 заранее расширяется наружу упаковочного контейнера. Однако в случае где, как показано на фиг. 15(а) и фиг. 19(а), нижний участок 16 не расширяется заранее, когда, например, упаковочные контейнеры, в которых содержимое 80 упаковывается на месте, где абсолютная высота над уровнем моря является низкой, реализуются и размещаются на месте, где абсолютная высота над уровнем моря является большой, и давление воздуха внутри упаковочных контейнеров становится выше, чем давление воздуха снаружи него, нижний участок 16 расширяется наружу упаковочного контейнера без образования морщин для компенсации разницы давления воздуха, и расширение боковой стенки 15 предотвращено. Следовательно, разница давления воздуха может компенсироваться без ухудшения конструкции упаковочного контейнера.

Далее будет описываться способ изготовления упаковочного контейнера 1 в соответствии с настоящим вариантом осуществления.

Сначала на одной из плоских поверхностей нижнего элемента 12а, который подлежит образованию позже на нижнем участке 16 корпуса 2 контейнера, образуются линии разлиновки, как показано в одном из примеров, показанных на фиг. 17 и фиг. 18. Конкретно, множество линий разлиновки образуется на одной из плоских поверхностей нижнего элемента 12а таким образом, чтобы проходить в радиальном направлении, если смотреть от его центрального участка.

Нижний элемент 12а зафиксирован относительно боковой стенки 15 на нижней концевой стороне боковой стенки 15 упаковочного контейнера 1. Конкретно, нижний концевой участок боковой стенки 15 загибается назад внутрь таким образом, чтобы зажимать и приваривать фиксирующий участок, который представляет собой внешний краевой участок нижнего элемента 12а. При этом, как показано на фиг. 19(с), накладывающийся участок, где фиксирующий участок нижнего элемента 12а и боковая стенка 15 накладываются друг на друга, может привариваться таким образом, что участок накладывающегося участка, от положения загибания назад до заданной высоты приваривается, и участок накладывающегося участка выше, чем заданная высота, не приваривается. В настоящем варианте осуществления нижний элемент 12а фиксируется относительно боковой стенки 15 вплоть до высоты, которая соответствует определенному расстоянию от нижнего конца боковой стенки 15 до верхней концевой стороны, например, вплоть до высоты, которая соответствует расстоянию 8 мм. При этом нижний элемент 12а фиксируется относительно боковой стенки 15 таким образом, что поверхность, имеющая линии разлиновки, размещается на нижней концевой стороне боковой стенки 15, и внешний край контактирует с внутренней боковой поверхностью боковой стенки 15. Так как нижний элемент 12а подлежит образованию позже на нижнем участке 16 упаковочного контейнера 1, конструкция нижнего элемента 12а является такой же, как конструкция нижнего участка 16, описанного в варианте осуществления. Как описано выше, образуется промежуточный продукт 51, описанный выше. Когда нижний участок 16 не расширяется заранее, затем образуется закручивающийся участок (промежуточные продукты 52, 54) и образуется фланец в вышеописанных этапах, для изготовления корпуса 2 контейнера.

Когда нижний участок 16 расширяется заранее, образуется закручивающийся участок (промежуточные продукты 52, 54), и образуется фланец для промежуточного продукта 51, и затем следующие этапы дополнительно выполняются. На фиг. 22 показан способ изготовления для изготовления упаковочного контейнера 1. Как показано на фиг. 22, цилиндрический размещающий инструмент 90 для изготовления используется в способе изготовления упаковочного контейнера 1 настоящего изобретения. Размещающий инструмент 90 для изготовления представляет собой сосуд, имеющий высокую жесткость, и образован из, например, алюминия или полимера. Размещающий инструмент 90 для изготовления включает в себя участок 91 цилиндрической боковой поверхности, круглый нижний участок 92 и крышку 93, имеющую отверстие 93а на ее центральном участке. Нижний участок 92 прикреплен к нижнему концу участка 91 боковой поверхности. Крышка 93 съемно монтируется на верхний конец участка 91 боковой поверхности, таким образом, чтобы закрывать отверстие на верхнем конце участка 91 боковой поверхности. Внутренний диаметр участка 91 боковой поверхности размещающего инструмента 90 для изготовления составляет, например, 97 мм, и высота участка 91 боковой поверхности составляет, например, 180 мм.

Сначала, весь нижний элемент 12а нагревается до температуры, варьирующейся от 50°С до 80°С. Например, весь нижний элемент 12а нагревается до температуры, варьирующейся от 50°С до 80°С, посредством горячего воздуха, применяемого в отношении нижнего элемента 12а. Боковая стенка 15, имеющая нижний элемент 12а, прикрепленный к ней, приспосабливается в размещающем инструменте 90 для изготовления таким образом, что нижний элемент 12а и нижний участок 92 размещающего инструмента 90 для изготовления являются противоположными относительно друг друга. Например, когда внутренний диаметр участка 91 боковой поверхности размещающего инструмента 90 для изготовления составляет 97 мм, и внешний диаметр боковой стенки 15 упаковочного контейнера 1 составляет 95 мм, образуется пространство в 1 мм между участком 91 боковой поверхности и боковой стенкой 15. После того как боковая стенка 15, имеющая нижний элемент 12а, прикрепленный к ней, приспособлена в размещающем инструменте 90 для изготовления, отверстие на верхней части размещающего инструмента 90 для изготовления закрывается крышкой 93. При этом отверстие 93а, образованное в крышке 93, размещено на центральной оси участка 91 боковой поверхности.

Далее, воздух вдувается через отверстие 93а, образованное в крышке 93, в размещающий инструмент 90 для изготовления в осевом направлении участка 91 боковой поверхности размещающего инструмента 90 для изготовления. На практике воздух вдувается через отверстие 93а в пространство, образованное боковой стенкой 15, нижним элементом 12а и крышкой 93. Например, воздух вдувается через отверстие 93а в это пространство с давлением, которое выше чем или равно 1 МПа и не выше чем 10 МПа в течение периода времени, который больше чем или равен 0,02 секунды и не больше чем 10 секунд.