Область техники

Настоящее изобретение относится к устройству и способу для размещения порционных пакетиков продукта для орального использования в контейнере. Это изобретение также относится к способу размещения порционных пакетиков продукта для орального использования в контейнере с использованием устройства указанного выше типа. Кроме того, оно относится к установке для изготовления порционных пакетиков продукта для орального использования, которая содержит устройство указанного выше типа.

Уровень техники

Изготовление порционных пакетиков бездымного продукта для орального использования, например, пакетиков, наполненных табачным или нетабачным жевательным материалом («снаф», «снюс» и т.п.), обычно, включает этапы (предварительной) обработки и переработки исходного материала (например, измельчение, добавление соли и воды, пастеризация, смешивание с добавками, увлажнение и т.д.), формования пакетиков в размере одной порции из сыпучего материала, обертывания упаковочным материалом, например, стандартным нетканым материалом на основе целлюлозы для снюса, вокруг порционных пакетиков, и размещения отдельных порционных пакетиков в коробке или контейнере.

Примеры устройств, используемых при таком изготовлении, описаны, например, в документах WO 2009/025604, ЕР 138649, ЕР 149985, WO 2009/047627 и SE 506146.

Этапу размещения порционных пакетиков в контейнере в прошлом не уделялось большого внимания. В основном, определенному количеству порционных пакетиков просто позволяли упасть в контейнер.

Однако в последнее время стало уделяться некоторое внимание тому факту, что порционные пакетики, размещенные в контейнере в определенном рисунке, имеют более привлекательный внешний вид для пользователя. Кроме того, были предложены меры, позволяющие за счет размещения порционных пакетиков в контейнере упаковывать эти пакетики в контейнере более эффективным образом, как с точки зрения времени (скорости производства), так и с точки зрения пространства (геометрически эффективное упаковывание).

Однако путь достижения эффективного размещения/упаковывания порционных пакетиков при массовом производстве не является очевидным, так как с изделиями в виде порционных пакетиков с табачной нюхательной смесью или нюхательной смесью не из табака относительно трудно работать при использовании автоматизированных процессов (так как эти пакетики обычно являются мягкими и в определенной степени слипаются), и так как скорость производства является очень высокой (как правило, несколько сотен порционных пакетиков в минуту).

Сущность изобретения

Задачей настоящего изобретения является предложить устройство для размещения порционных пакетиков продукта для орального использования, например, изделия в виде табачной нюхательной смеси или нюхательной смеси не из табака, в контейнере, которое позволяет позиционировать порционные пакетики в контейнере. Эта задача решается при помощи устройства, признаки которого указаны в независимом пункте 1 Формулы изобретения. В зависимых пунктах Формулы изобретения указаны предпочтительные варианты, дополнительные усовершенствования и модификации настоящего изобретения.

Предлагаемое устройство отличается тем, что оно содержит узел позиционирования порционных пакетиков относительно друг друга в контейнере, причем узел позиционирования содержит группу отделений приема порционных пакетиков, расположенных в определенном рисунке, каждое из этих отделений имеет входной конец, позволяющий порционному пакетику входить в отделение, и, с противоположной стороны, удерживающий конец, предотвращающий выход порционного пакетика из отделения в этом направлении, узел позиционирования дополнительно содержит выгружающий элемент для выгрузки порционных пакетиков из отделений в контейнер, и отделения связаны с опорной конструкцией, которая сохраняет рисунок расположения отделений во время работы устройства.

В таком устройстве порционные пакетики можно различным образом подавать в отделения, где они будут оставаться до тех пор, пока не будет использован выгружающий элемент для переноса порционных пакетиков в контейнер. Так как отделения расположены в определенном рисунке, например, распределены по кругу, то порционные пакетики также будут располагаться в соответствующем рисунке при их позиционировании в контейнере. Благодаря фиксирующим и удерживающим свойствам опорной конструкции, которая фиксирует форму отделений и сохраняет рисунок во время работы устройства, рисунок расположения порционных пакетиков также сохраняется при выгрузке этих пакетиков из отделений в контейнер. Тот же рисунок можно сохранить для порционных пакетиков при их переносе в контейнер, например, за счет адаптации размера и формы контейнера к размеру и форме первоначального рисунка расположения порционных пакетиков и за счет должного обращения с контейнером после его заполнения.

Таким образом, вместо упорядочения порционных пакетиков на этапе их помещения в контейнер или в тот момент, когда они уже фактически помещены в контейнер, что представляло бы собой очевидные подходы при попытке расположить эти пакетики, учитывая известный уровень техники, порционные пакетики расположены в определенном рисунке уже тогда, когда они вошли в отделения, т.е., до выполнения этапа их переноса в контейнер. Такой процесс больше пригоден для автоматизации и обеспечения высокой производительности, так как он более надежен и позволяет выделить период времени, достаточный для позиционирования следующего контейнера, который необходимо заполнить.

В настоящем изобретении используется опорная конструкция, которая удерживает отделения в фиксированном положении относительно друг друга, чтобы сохранить рисунок во время работы устройства. Таким образом, можно уменьшить количество движущихся частей, например, по сравнению с решениями, включающими один или несколько ленточных конвейеров, что может быть использовано для повышения надежности устройства. Следующим преимуществом настоящего изобретения является то, что отделения не сужаются перед выгрузкой, как обычно, например, в случае решений на основе ленточных конвейеров, где изделия удерживаются между разделительными стенками, прикрепленными к ленте. Как правило, изделия загружаются, когда лента поворачивается на ролике, что вызывает увеличение расстояния между стенками, и выгружаются на прямолинейном участке ленточного конвейера, где стенки параллельны. Такое сужение может привести к зажиманию изделия и сделать выгрузку проблематичной.

В одном из вариантов изобретения, каждое из отделений содержит первый и второй стеночные элементы, установленные под углом друг к другу таким образом, чтобы получить конструкцию клиновой формы, причем более широкий конец конструкции клиновой формы образует входной конец отделения.

В одном из вариантов изобретения, устройство содержит транспортировочный узел для транспортировки отдельных порционных пакетиков в узел позиционирования, причем транспортировочный узел и отделения приема порционных пакетиков выполнены с возможностью перемещения относительно друг друга таким образом, чтобы входной конец каждого из отделений мог быть обращен к транспортировочному узлу.

В одном из вариантов изобретения, отделения расположены бок о бок таким образом, что один стеночный элемент создает разделительную стенку между двумя смежными отделениями.

В одном из вариантов изобретения, отделения расположены в по меньшей мере частично круговом рисунке, при котором входные концы обращены наружу.

В одном из вариантов изобретения, отделения расположены, по меньшей мере, в один ряд.

В одном из вариантов изобретения, отделения расположены в два ряда, причем входные концы смежных отделений обращены в противоположных направлениях.

В одном из вариантов изобретения, опорная конструкция с возможностью перемещения подвешена в узле позиционирования таким образом, чтобы входные концы отделений можно было обращать в различных направлениях и/или устанавливать в различных положениях, посредством перемещения опорной конструкции. Управляя этим перемещением, можно заполнять отделения порционными пакетиками, подаваемыми в узел позиционирования порционных пакетиков, например, управляя данным перемещением в пошаговом режиме и загружая порционные пакетики один за другим. В предпочтительном случае, опорная конструкция с возможностью вращения и/или поперечного перемещения подвешена в узле позиционирования таким образом, чтобы можно было изменять направление/положение входного конца отделения, выполняя вращение опорной конструкции и/или ее перемещение в поперечном направлении. Термином "поперечное" обозначено направление относительно направления транспортировки, в котором порционные пакетики подаются в узел позиционирования. Таким образом, поперечное направление, как правило, перпендикулярно направлению транспортировки.

В одном из вариантов изобретения, выгружающий элемент содержит выталкиватель, имеющий форму, которая соответствует рисунку расположения отделений, в результате чего выталкиватель, при приведении его в действие, может выталкивать порционные пакетики, имеющиеся в каждом из отделений.

В одном из вариантов изобретения, выгружающий элемент выполнен с возможностью выгрузки порционных пакетиков из каждого отделения в направлении, по существу перпендикулярном направлению, соответствующему прямой линии, соединяющей входной и удерживающий концы отделения, т.е., вбок в направлении, перпендикулярном направлению, в котором порционные пакетики вошли в отделения.

В одном из вариантов изобретения, устройство содержит средство удерживания контейнеров в определенном положении относительно узла позиционирования, позволяющее выгружать порционные пакетики в контейнер.

В одном из вариантов изобретения, устройство содержит транспортировочный узел для транспортировки отдельных порционных пакетиков в узел позиционирования, причем транспортировочный узел содержит продуктовый канал 12, предназначенный для транспортировки порционных пакетиков, который имеет впуск и выпуск, транспортировочный узел дополнительно содержит газовый канал, предназначенный для соединения с источником сжатого газа, газовый канал выполнен с возможностью, при его соединении с упомянутым источником, подачи сжатого газа в продуктовый канал 12 в направлении выпуска продуктового канала, и газовый канал имеет выпускное отверстие, расположенное в продуктовом канале на таком расстоянии от впуска продуктового канала, чтобы при подаче сжатого газа через этот газовый канал на впуске продуктового канала возникало разрежение.

При создании разрежения (т.е., давления ниже атмосферного) на впуске продуктового канала возникает всасывающая сила, приводящая к всасыванию порционных пакетиков в продуктовый канал 12 в направлении вниз по ходу технологического процесса, к месту, где расположено выпускное отверстие газового канала, в этом месте порционный пакетик под действием сжатого газа принудительно перемещается дальше вниз через продуктовый канал 12 в направлении выпуска этого канала.

Благодаря такой возможности всасывания, порционные пакетики можно транспортировать контролируемым и эффективным образом от различных средств подачи порционных пакетиков, расположенных до (или по ходу технологического процесса выше) транспортировочного узла в производственной линии. Изменяя давление сжатого газа, можно контролируемым образом менять разрежение, т.е., всасывающую силу, на впуске продуктового канала и, посредством этого, адаптировать к различным условиям (например, различным свойствам порционных пакетиков).

Более того, изменяя давление сжатого газа, можно (контролируемым образом) менять скорость порционного пакетика в момент времени, когда он покидает выпуск продуктового канала. Таким образом, транспортировочный узел соответствующий настоящему изобретению, можно адаптировать к различным типам узлов позиционирования порционных пакетиков или к конкретному состоянию определенного узла позиционирования.

В большинстве ситуаций транспортировочный узел предлагаемого типа позволит значительно повысить скорость порционного пакетика по сравнению со скоростью в средстве подачи, расположенном по ходу технологического процесса выше транспортировочного узла. Такое повышение скорости означает увеличение расстояния между отдельными порционными пакетиками. Это, в свою очередь, позволяет облегчить работу для узла позиционирования, так как он может использовать больше пространства в промежутке времени между двумя поступающими порционными пакетиками (по сравнению с ситуацией, когда скорость не была повышена, и когда, соответственно, расстояние между задней частью первого порционного пакетика и передней частью второго (последующего) порционного пакетика короче).

При использовании только сжатого газа (избыточного давления) для транспортировки порционных пакетиков, например, при подаче сжатого воздуха на впуск продуктового канала, возникает сложный по структуре поток, что, в свою очередь, сильно затрудняет управление транспортировкой порционных пакетиков, как с точки зрения синхронизации, так и с точки зрения скорости транспортировки. Помимо того, что предлагаемая концепция обеспечивает транспортировку с большей степенью управляемости, чем при использовании только избыточного давления, она также является менее энергоемкой, так как снижаются потери. Кроме того, при транспортировке не используются движущиеся части, например, конвейерные ленты, что делает эту транспортировку более надежной.

Управляемая транспортировка порционных пакетиков важна с точки зрения обеспечения должного функционирования узла позиционирования. Даже небольшие вариации в синхронизации или скорости при транспортировке порционных пакетиков, по всей вероятности, приведут к застреванию и, таким образом, к прерыванию процесса производства.

В одном из вариантов изобретения, газовый канал выполнен таким образом, что при выходе сжатого газа из выпускного отверстия газового канала в продуктовый канал 12 первоначальное направление потока этого газа образует угол α относительно продольного направления продуктового канала, который составляет менее 30°, предпочтительно менее 15°.

В одном из вариантов изобретения, выпускное отверстие газового канала расположено на расстоянии также от выпуска продуктового канала, и продуктовый канал 12 является, по существу, прямолинейным между положением выпускного отверстия газового канала и выпуском продуктового канала.

В одном из вариантов изобретения, ширина и высота продуктового канала на 1-15% больше ширины и толщины порционного пакетика, который необходимо транспортировать.

В одном из вариантов изобретения, отношение между площадью выпускного отверстия газового канала и площадью поперечного сечения продуктового канала находится в диапазоне 0,02-0,2, предпочтительно в диапазоне 0,05-0,15.

Настоящее изобретение также относится к установке для изготовления порционных пакетиков продукта для орального использования, которая содержит устройство указанного выше типа.

В одном из вариантов изобретения, установка содержит формующее устройство для формования порционных пакетиков из сыпучего материала.

В одном из вариантов изобретения, установка содержит упаковочное устройство, выполненное для обертывания упаковочного материала вокруг отдельных порционных пакетиков, причем упомянутое упаковочное устройство установлено по ходу технологического процесса выше узла позиционирования, в результате чего порционные пакетики подают в узел позиционирования обернутыми в упаковочный материал.

В одном из вариантов установки, соответствующей настоящему изобретению, упаковочное устройство установлено по ходу технологического процесса выше транспортировочного узла, подающего порционные пакетики в узел позиционирования, в результате чего порционные пакетики подаются в транспортировочный узел уже обернутыми в упаковочный материал.

Настоящее изобретение также относится к способу размещения порционных пакетиков продукта для орального использования в контейнере с использованием устройства указанного выше типа. Предлагаемый способ отличается тем, что он содержит следующие этапы: вводят, по меньшей мере, один порционный пакетик в первое из упомянутых отделений приема порционных пакетиков; и перемещают отделения приема порционных пакетиков относительно транспортировочного узла для транспортировки отдельных порционных пакетиков в узел позиционирования, таким образом, чтобы входной конец второго из упомянутых отделений располагался напротив транспортировочного узла.

В одном из вариантов изобретения, способ содержит следующие этапы: вводят, по меньшей мере, один порционный пакетик в каждое из упомянутой группы отделений приема порционных пакетиков; и выгружают порционные пакетики, имеющиеся в этой группе отделений, в контейнер. В предпочтительном случае, порционные пакетики выгружают из группы отделений в направлении, по существу, перпендикулярном направлению, в котором порционные пакетики вошли в соответствующее отделение.

Краткое описание чертежей

В приведенном ниже описании изобретения делается ссылка на следующие чертежи:

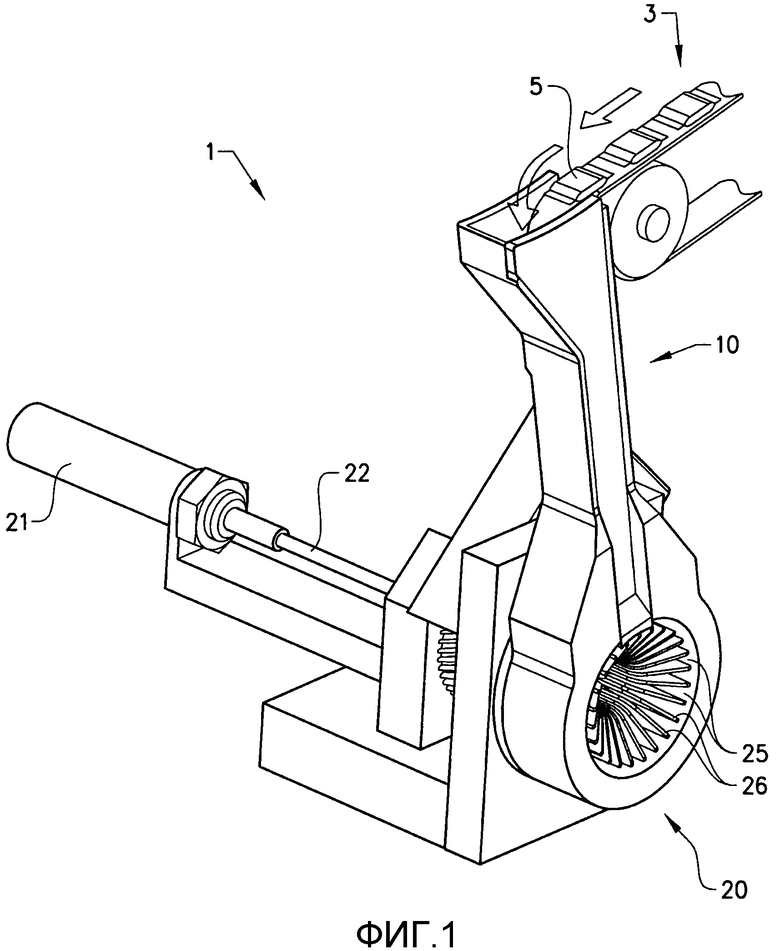

на Фиг.1 показан первый вариант предлагаемого устройства,

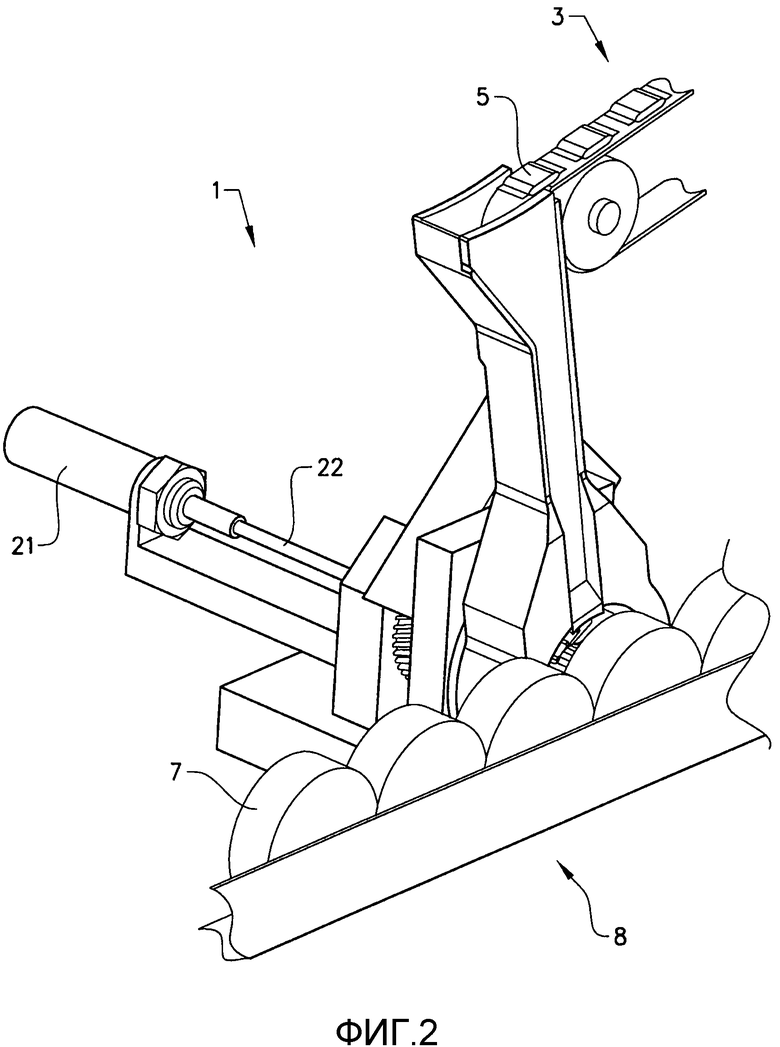

на Фиг.2 приведен вид, аналогичный Фиг.1, но с добавлением контейнеров,

на Фиг.3 приведен частичный разрез варианта устройства, соответствующего Фиг.1,

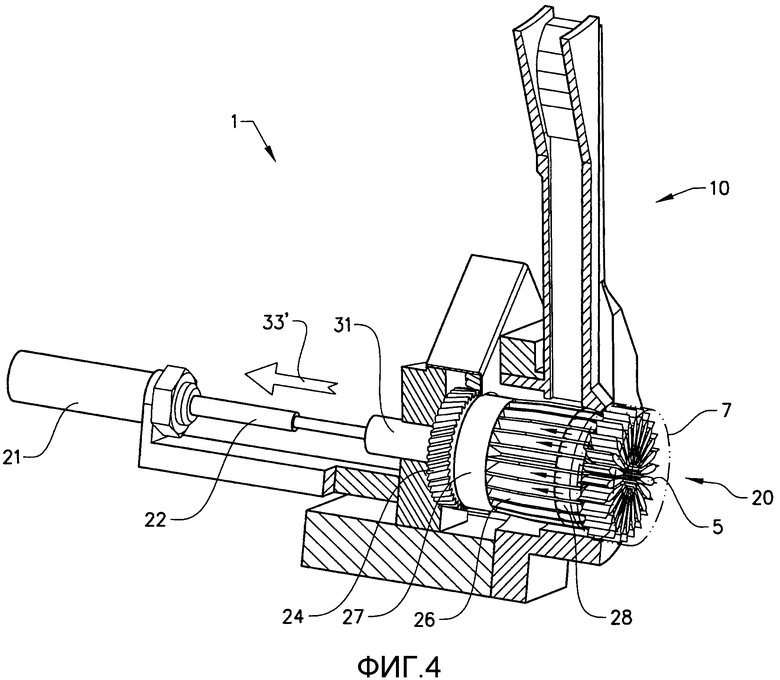

на Фиг.4 приведен вид, аналогичный Фиг.3, но для другой стадии процесса изготовления,

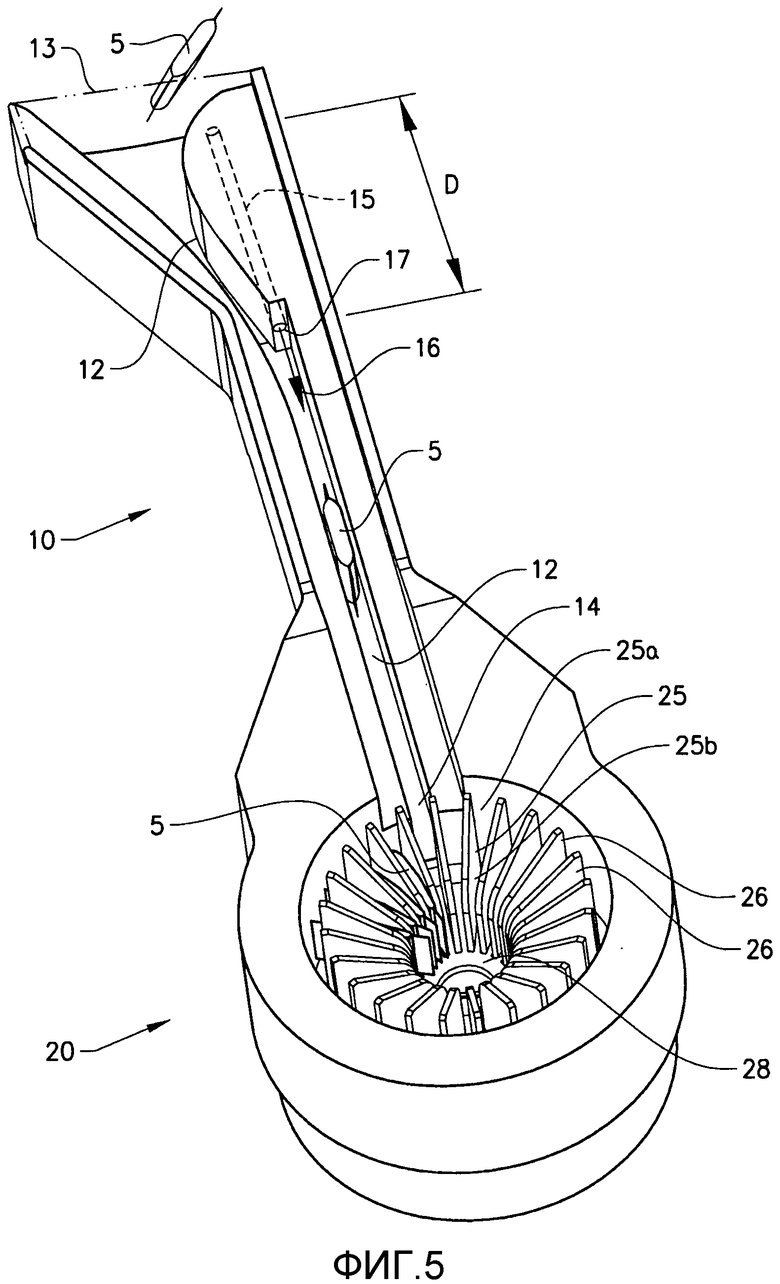

на Фиг.5 приведен частичный разрез, на котором показаны составные части варианта устройства, соответствующего Фиг.1,

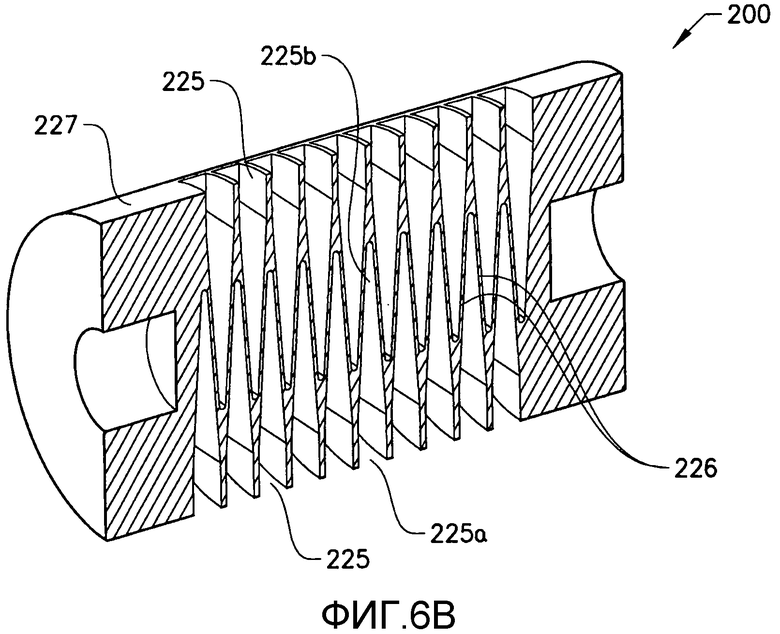

на Фиг.6А показана модификация узла позиционирования в предлагаемом устройстве,

на Фиг.6В приведено сечение для модификации узла позиционирования, показанной на Фиг.6А,

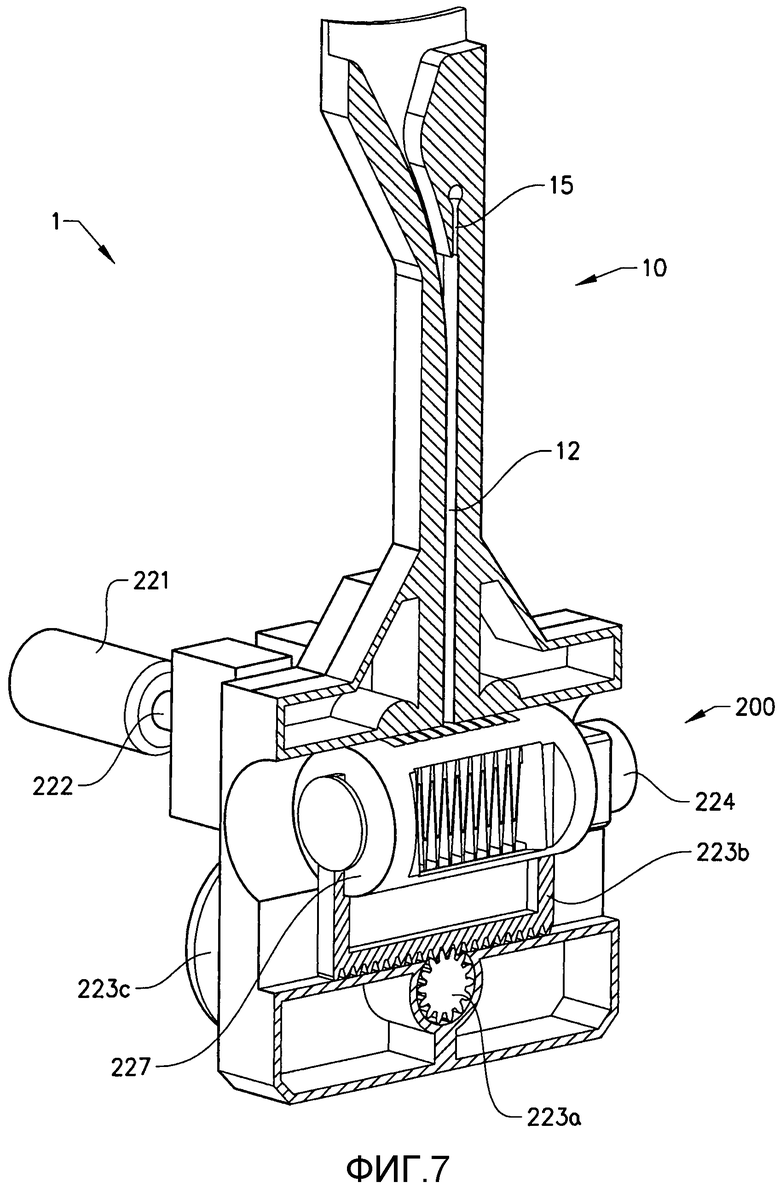

на Фиг.7 показан второй вариант предлагаемого устройства, включающий модификацию узла позиционирования, показанную на Фиг.6А и 6В,

на Фиг.8 показаны составные части второго варианта предлагаемого устройства, соответствующего Фиг.7,

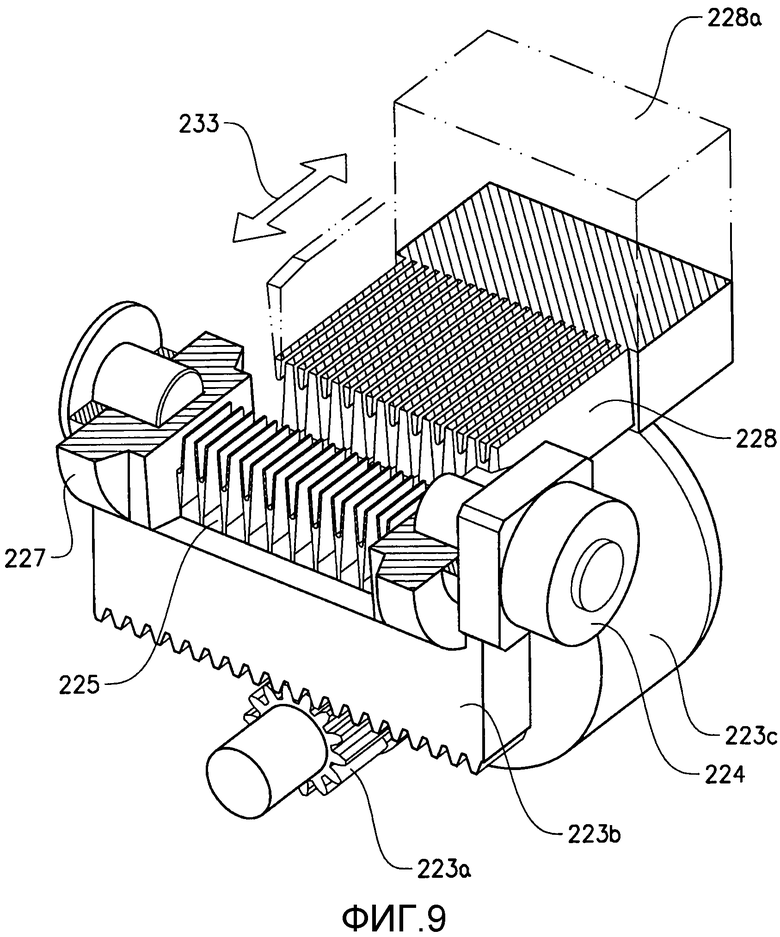

на Фиг.9 приведено сечение некоторых составных частей, показанных на Фиг.8,

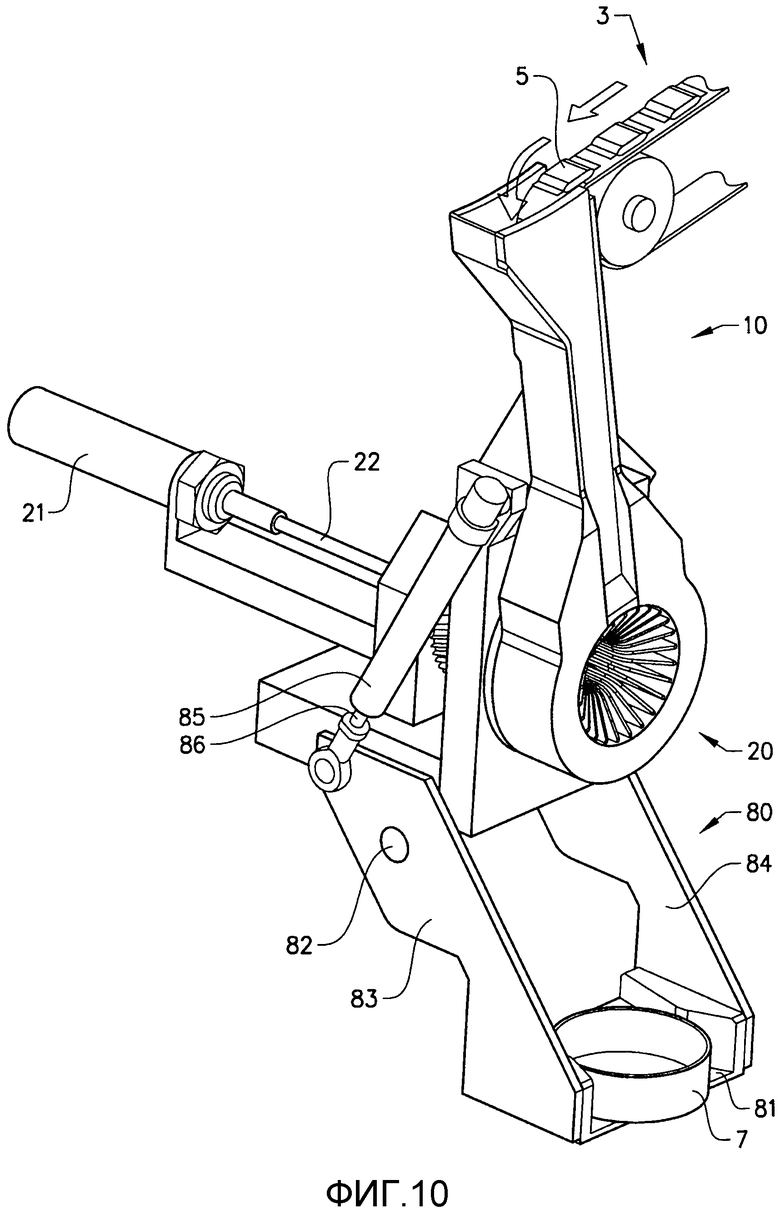

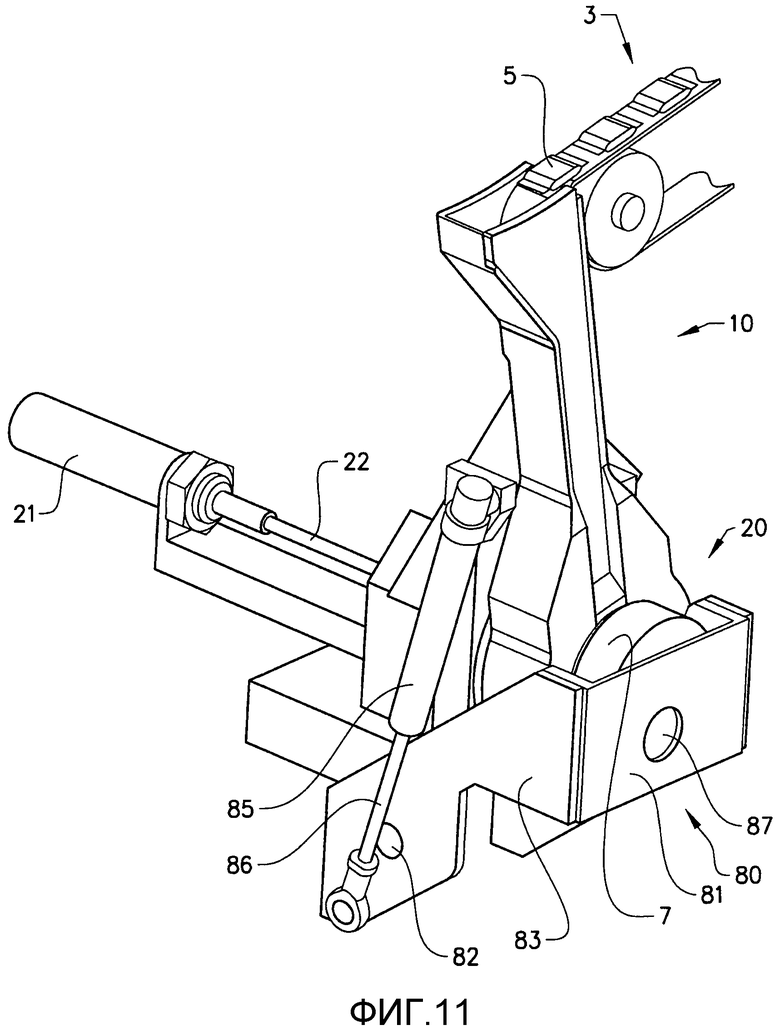

на Фиг.10 предпочтительный вариант средства удерживания контейнеров в предлагаемом устройстве показан в первом положении, и

на Фиг.11 средство удерживания контейнеров по Фиг.10, показано во втором положении.

Описание примерных вариантов выполнения изобретения

На Фиг.1 показан первый вариант предлагаемого устройства 1 для размещения порционных пакетиков 5 продукта для орального использования в контейнере 7. В этом случае порционные пакетики представляют собой пакеты, наполненные табачным снюсом или снюсом не из табака.

Как можно видеть на Фиг.1, устройство 1 содержит средство 3 подачи порционных пакетиков, транспортировочный узел 10 для транспортировки порционных пакетиков и узел 20 позиционирования порционных пакетиков, причем средство 3 подачи подает порционные пакетики 5 в транспортировочный узел 10, транспортировочный узел 10 транспортирует отдельные порционные пакетики 5 в узел 20 позиционирования, и узел 20 позиционирования размещает порционных пакетиков 5 в определенном рисунке во время работы устройства 1.

В этом примере транспортировочный узел 10 и узел 20 позиционирования установлены таким образом, чтобы создать то, что можно считать одним объединенным узлом.

Транспортировочный узел 10 более подробно описан ниже со ссылкой на Фиг.3 и 5. Узел 20 позиционирования более подробно описан ниже со ссылкой на Фиг.3-Фиг.5. Конструкция альтернативного узла 200 позиционирования показана на Фиг.6-Фиг.9.

Как показано на Фиг.1, узел 20 позиционирования содержит, например, группу отделений 25 приема порционных пакетиков, расположенных бок о бок в круговом рисунке, причем упомянутые отделения 25 в этом случае образованы стеночными элементами 26, установленными под углом друг к другу таким образом, чтобы создать отделение 25 клиновой формы между парами стеночных элементов 26. Узел 20 позиционирования дополнительно содержит выгружающий элемент, цилиндр 21 и выталкивающий стержень 22 которого показаны на Фиг.1.

Устройство 1 как составная часть входит в установку для изготовления порционных пакетиков 5 продукта для орального использования. В дополнение к тому, что показано на Фиг.1, эта установка содержи устройство для обработки сыпучего материала, который в этом примере получают из табака или материала, отличающегося от табака. Данная установка дополнительно содержит формующее устройство для формования порционных пакетиков 5 из сыпучего материала. Помимо этого, данная установка содержит упаковочное устройство, выполненное для обертывания упаковочного материала вокруг отдельных порционных пакетиков, например, чтобы получить пакеты. Упаковочное устройство установлено по ходу технологического процесса выше транспортировочного узла 10 и средства 3 подачи, в результате чего порционные пакетики 5 подаются в транспортировочный узел 10 обернутыми в упомянутый упаковочный материал.

Процессы изготовления бездымных табачных изделий для орального использования, например, влажной нюхательной смеси, такой как снюс, и жевательного табака, хорошо известны специалисту в данной области техники, и можно использовать любой известный подобный процесс. Влажная нюхательная смесь известна либо как снюс шведского типа, либо как влажная нюхательная смесь американского типа.

Общее описание изготовления снюса представлено, например, Европейским советом по бездымному табаку (ESTOC, European Smokeless Tobacco Council) и стандартом качества GothiaTek для снюса. Способы изготовления влажной нюхательной смеси американского типа и жевательного табака описаны, например, в Wahlberg, I., Ringberger, T. (1999) Smokeless Tobacco в издании: Tobacco: Production, Chemistry and Technology, (eds D.L. Davis & M.T. Nielsen) pp. 452-460. World Agriculture Series, Blackwell Science Ltd. Табак является исходным материалом в любом бездымном табачном изделии для орального использования.

Принципом изготовления снюса является смешивание измельченного или нарезанного табака с водой и хлоридом натрия и тепловая обработка смеси в течение периода времени, который достаточно длителен (как правило, несколько часов), и при температуре, которая достаточно высока для того, чтобы соответствовать требованиям пастеризации. Тепловая обработка также придает смеси текстуру и цвет и усиливает натуральные ароматы табака. После тепловой обработки смесь охлаждают. Затем добавляют такие добавки, как регуляторы pH и ароматизаторы, и в смеси может быть отрегулировано содержание влаги.

Влажная нюхательная смесь американского типа обычно производится посредством процесса ферментации измельченного или нарезанного табака, который увлажнен. К смеси примешивают ароматизаторы и ингредиенты, и для регулирования содержания влаги добавляют воду.

Жевательный табак изготавливают, главным образом, из цельных листьев табака, которые подсушивают при слегка повышенной температуре. Табачные листья затем нарезают узкими полосками и удаляют прожилки (стебли). Полученные таким образом фрагменты обычно обрабатывают раствором ароматизаторов и добавок, сушат для снижения содержания влаги и упаковывают в розничную упаковку. Получаемое изделие известно как "крупнолистовой жевательный табак".

Твердая нюхательная смесь представляет собой группу изделий на основе табака, предназначенных для орального использования в качестве системы доставки никотина из табака. Помимо добавки, несущей активное вещество, которой является табак, содержащий никотин, основными составными частями изделий в виде твердых жевательных смесей являются полностью инертные или, по существу, инертные материалы, такие как волокна и полимеры. Они также могут, главным образом, быть образованы порошковым табаком.

Сухая нюхательная смесь для орального использования похожа на снюс и влажную нюхательную смесь американского типа, но отличается тем, что она изготовлена из мелко измельченного табачного порошка и имеет низкое содержание влаги (как правило, менее 10%). Это изделие может быть подвергнуто тепловой обработке, но обычно изготавливается из ферментированного табака огневой сушки, измельченного в порошок, в который добавлены другие ингредиенты, например, ароматизаторы.

Изготовление изделий в виде бездымной нюхательной смеси не из табака, предназначенной для орального использования, как правило, схоже с процедурой изготовления бездымных табачных изделий для орального использования, с очевидным отличием в том, что табак заменяется исходным материалом, не являющимся табаком, как правило, состоящим из растительных материалов.

Любой известный тип бездымных изделий из табака для орального использования или изделий не из табака для орального использования может быть использован в качестве сыпучего материала в порционных пакетиках.

Специалисту в данной области техники хорошо известны принципиальные особенности конструкции и функционирования средств подачи, обработки, формования и упаковывания. Эти средства могут быть устроены различным образом, и более подробно здесь не описываются.

На Фиг.2 приведен вид, аналогичный Фиг.1, но на Фиг.2 также показаны контейнеры 7 и средство 8 удерживания контейнеров. Это средство 8 выполнено для удерживания контейнера 7 в определенном положении относительно узла 20 позиционирования, чтобы позволить выгрузку в контейнер 7 порционных пакетиков 5, помещенных в отделения 25. Средство 8 удерживания контейнеров управляет перемещением контейнеров 7 относительно отделений 25, чтобы сделать возможным позиционирование контейнеров 7, одного за другим, в соединении с отделениями 25. Открытый торец контейнеров 7 обращен к отделениям 25. На Фиг.2 средство 8 удерживания контейнеров показано только схематично. Специалисту в данной области техники известно, что средство 8 удерживания контейнеров может быть устроено различным образом. Предпочтительный вариант средства удерживания контейнеров показан на Фиг.10-Фиг.11.

На Фиг. 3 приведен частичный разрез варианта, соответствующего Фиг.1. На Фиг.3 показано устройство 1 во время работы, когда порционный пакетик 5, поданный в транспортировочный узел 10, транспортируется контролируемым образом по продуктовому каналу 12 в пустое отделение 25 приема порционного пакетика в узле 20 позиционирования. Некоторые порционные пакетики 5 уже расположены в узле 20 позиционирования, т.е., некоторые из отделений 25 уже содержат порционный пакетик 5. Другие порционные пакетики 5 находятся в средстве 3 подачи на пути к транспортировочному узлу 10.

Каждое отделение 25 приема имеет входной конец 25а, позволяющий порционному пакетику 5 входить в отделение 25, и с противоположной стороны - удерживающий конец 25b, предотвращающий выход порционного пакетика 5 из отделения 25 в этом направлении (см. также Фиг.5). Каждое отделение 25 образовано первым и вторым стеночными элементами 26, установленными под углом друг к другу таким образом, чтобы получить конструкцию клиновой формы, причем более широкий конец конструкции клиновой формы образует входной конец 25а отделения. В этом случае отделения 25 расположены рядом с получением кругового рисунка, при этом их входные концы 25а обращены наружу, за пределы кругового рисунка, а их удерживающие концы 25b обращены внутрь, к центру кругового рисунка. Каждый стеночный элемент 26 проходит в радиальном и осевом направлении кругового рисунка и образует общую стенку двух смежных отделений 25.

Транспортировочный узел 10 и узел 20 позиционирования установлены относительно друг друга таким образом, чтобы выпуск 14 продуктового канала 12 в транспортировочном узле 10 был обращен к входному концу 25а отделения 25 приема порционного пакетика. Помимо этого, продуктовый канал 12 имеет прямоугольное сечение, адаптированное к ширине и толщине (высоте) порционных пакетиков 5 (причем ширина в этом случае больше толщины/высоты, также смотрите ниже), а транспортировочный узел 10 и узел 20 позиционирования установлены относительно друг друга также таким образом, чтобы направление по ширине продуктового канала 12 было, по существу, параллельно стеночным элементам 26 отделения 25 приема, входной конец 25а которого обращен к выпуску 14 этого канала.

Как видно на Фиг.3, стеночные элементы 26 прикреплены к опорной конструкции 27, которая, в свою очередь, прикреплена к элементу 24 управления вращением в виде первого зубчатого колеса. Стеночные элементы 26, опорная конструкция 27 и первое зубчатое колесо 24 с возможностью вращения подвешены на втулке 31. Первое зубчатое колесо 24 не жестко связано со вторым зубчатым колесом 29, которое связано с приводным двигателем (не показан). За счет управления двигателем можно управлять вращением отделений 25 приема порционных пакетиков относительно выпуска 14 продуктового канала 12. Это вращение указано стрелкой 34.

Соответственно, транспортировочный узел 10 и отделения 25 приема порционных пакетиков выполнены с возможностью перемещения относительно друг друга таким образом, чтобы входной конец 25а каждого из отделений 25 мог перемещаться с достижением его расположения напротив транспортировочного узла 10. В этом примере отделения 25 прикреплены к опорной конструкции 27, которая с возможностью вращения подвешена в узле 20 позиционирования таким образом, чтобы входной конец 25а отделений 25 можно было располагать в различных направлениях путем вращения опорной конструкции 27.

Выталкивающий стержень 22 проходит через втулку 31 и соединен с выталкивателем 28, который имеет форму, соответствующую рисунку расположения отделений 25, и который можно перемещать относительно отделений 25 в направлении параллельно стеночным элементам 26 и перпендикулярно направлению вхождения порционных пакетиков 5 в эти отделения. Другими словами, в примере, показанном на Фиг.1-Фиг.5, выталкиватель 28 можно перемещать относительно отделений 25 в осевом направлении кругового рисунка. Таким образом, выталкивающий стержень 22, посредством выталкивателя 28, может выталкивать каждый порционный пакетик 5, помещенный в отделения 25, вбок (относительно направления, в котором порционный пакетик 5 вошел в отделение 25).

Выталкиватель 28 имеет в этом случае определенное количество частей, выступающих в радиальном направлении от центральной части. Это количество соответствует количеству отделений 25 приема, и каждая из упомянутых частей, выступающих в радиальном направлении, имеет форму, соответствующую форме соответственного отделения 25.

Другой конец выталкивающего стержня 22, т.е., левый конец на Фиг.3, соединен с поршнем (не показан) в цилиндре 21. Положением поршня можно управлять пневматически или гидравлически, что, по сути, известно специалисту в данной области техники. При управлении поршнем таким образом, чтобы он перемещался в направлении отделений 25, как указано стрелкой 33 на Фиг.3, т.е., при приведении в действие выгружающего элемента, выталкивающий стержень 22 и выталкиватель 28 будут перемещаться в том же направлении, что приведет к выталкиванию порционных пакетиков 5, имеющихся в отделениях 25 (и размещению их в том же рисунку в контейнере 7, если он имеет должное расположение в узле 20 позиционирования). Внешняя сторона каждого отделения 25, т.е., сторона, обращенная к контейнеру 7, открыта, чтобы сделать возможным выталкивание порционных пакетиков 5 в этом направлении.

Как более подробно описано ниже, порционные пакетики 5 заставляют двигаться по продуктовому каналу 12 к узлу 20 позиционирования при помощи сжатого газа, в данном случае - воздуха. Когда порционный пакетик 5 покинул транспортировочный узел 10 и достиг пустого отделения 25 приема в узле 20 позиционирования, он остановится в отделении 25, когда удерживающий конец 25b предотвратит дальнейшее движение этого пакетика 5.

В этот момент опорную конструкцию 27 и связанную с ней группу отделений 25 поворачивают на один шаг, включая приводной двигатель, в результате чего напротив транспортировочного узла 10 располагается следующее отделение 25. Когда следующий порционный пакетик 5 прошел через транспортировочный узел 10 и расположился в следующем отделении 25, группу отделений 25 снова поворачивают на один шаг. После чего это повторяют до тех пор, пока все отделения 25 не будут содержать порционные пакетики 5, которые располагаются по круговому рисунку, соответствующему рисунку расположения отделений 25.

В этот момент перед узлом 20 позиционирования уже установлен контейнер 7 подходящей формы, который готов для заполнения порционными пакетиками 5, расположенными по этому рисунку. Чтобы перенести порционные пакетики 5 в контейнер 7, приводят в действие выгружающий элемент. Это означает, что выталкивающий стержень 22 и выталкиватель 28 перемещают в направлении контейнера 7, что заставляет порционные пакетики 5 переместиться из отделений 25, через их открытую сторону, в контейнер 7.

Порционные пакетики 5 входят в узел 20 позиционирования в первом направлении и выталкиваются во втором направлении, по существу перпендикулярном первому направлению. Таким образом, порционные пакетики 5 выталкиваются, когда их боковая сторона уже обращена к контейнеру 7.

На Фиг.4 показана ситуация, когда выгружающий элемент приведен в действие, в результате чего порционные пакетики 5 перенесены в контейнер 7, где они располагаются таким образом, что их боковая сторона обращена к дну контейнера 7 (который лежит на своем торце или боковой стороне), и в порядке, заданном рисунком отделений 25. Рисунок, заданный отделениями 25, имеет круглое поперечное сечение, соответствующее сечению используемого контейнера 7. Во время этапа выгрузки порционных пакетиков 5 в контейнер 7 подачу следующих порционных пакетиков 5 в транспортировочный узел 10 можно прерывать на определенный период времени. Стрелкой 33' указано предполагаемое направление движения выталкивающего стержня 22 и выталкивателя 28, когда выгружающий элемент останавливают, чтобы продолжить процесс заполнения отделений 25 следующими порционными пакетиками 5.

На Фиг.5 приведен частичный разрез транспортировочного узла 10 и составных частей узла 20 позиционирования. Один порционный пакетик 5 находится на впуске 13 продуктового канала 12, другой порционный пакетик 5 находится в продуктовом канале 12 на пути к пустому отделению 25, и несколько порционных пакетиков 5 уже находятся в своих отделениях 25. Помимо стеночных элементов 26 и входного и удерживающего концов 25а, 25b отделений 25, на Фиг.5 можно видеть выталкиватель 28. Также можно видеть, что на удерживающем конце 25b отделений 25 имеется отверстие. Это отверстие выполнено таким образом, чтобы часть порционного пакетика 5 выступала из удерживающего конца 25b при нахождении в отделении 25. Это позволяет располагать порционные пакетики 5 очень близко друг к другу в центре кругового рисунка (и в контейнере 7). В дополнение к этому, находящаяся в центре пустота, возникающая благодаря такому расположению этих отверстий, позволяет соединить в радиальном направлении части выталкивателя 28, выступающие в радиальном направлении, с центральной частью выталкивателя 28 (или непосредственно с выталкивающим стержнем 22, если он доходит до этого положения).

При отсутствии такой пустоты, т.е., в случае, когда стеночные элементы 26 встречаются в центральной точке кругового рисунка, упомянутые выступающие части можно соединять напрямую или опосредованно с выталкивающим стержнем 22 в положении ближе к втулке 31, например, внутри опорной конструкции 27 (которая не обязательно должна быть монолитной деталью). В таком случае выступающие части выталкивателя 28 должны проходить на достаточное расстояние в осевом направлении кругового рисунка, чтобы они могли выталкивать порционные пакетики 5 должным образом.

Как упомянуто выше, транспортировочный узел 10 содержит продуктовый канал 12, имеющий впуск 13 и выпуск 14 и предназначенный для транспортировки порционных пакетиков 5. Как видно на Фиг.5, транспортировочный узел 10 дополнительно содержит газовый канал 15, предназначенный для соединения с источником (не показан) сжатого газа, как правило, воздуха. Этот газовый канал 15 устроен таким образом, что при соединении с упомянутым источником он подает сжатый газ в продуктовый канал 12 в направлении (стрелка 16) выпуска 14 этого канала.

Газовый канал 15 имеет выпускное отверстие 17, расположенное в продуктовом канале 12 на таком расстоянии D от впуска 13 продуктового канала, чтобы на этом впуске возникало разрежение при подаче сжатого газа через упомянутый газовый канал 15. Помимо этого, газовый канал 15 устроен таким образом, чтобы, при выходе сжатого газа из выпускного отверстия 17 этого канала в продуктовый канал 12, поток газа имел первоначальное направление под углом α относительно продольного направления продуктового канала 12, который близок к нулю. Чтобы создать подходящее разрежение, угол α должен быть менее 30°, предпочтительно - менее 15°.

Расстояние D можно менять, и выпускное отверстие 17 газового канала можно располагать ближе к выпуску 14 продуктового канала, чем показано на Фиг.5. Важным моментом является создание разрежения на впуске 13 для засасывания порционных пакетиков 5 в продуктовый канал 12. Поэтому расстояние D не должно быть слишком маленьким. Минимальная величина расстояния D зависит от области применения, и поэтому трудно в общем определить ее в цифрах. В принципе, минимальную величину расстояния D можно задать равной ширине продуктового канала 12. В качестве общей рекомендации, расстояние D должно быть, по меньшей мере, в 2-3 раза больше минимальной величины, чтобы гарантировать приемлемые параметры потока на впуске 13 продуктового канала.

Как упомянуто выше, использование разрежения для транспортировки порционных пакетиков 5 в узел 20 позиционирования обеспечивает управление такой транспортировкой, что важно с точки зрения функционирования этого узла 20. Более того, это позволяет сделать процесс производства более эффективным с точки зрения потребления энергии (по сравнению с альтернативой в виде подачи сжатого газа во впуск 13 для проталкивания/принудительного введения порционного пакетика 5 в продуктовый канал 12).

В этом примере выпускное отверстие 17 газового канала расположено на расстоянии также и от выпуска 14 продуктового канала, и продуктовый канал 12, по существу является прямолинейным между положениями выпускного отверстия 17 газового канала и выпуска 14 продуктового канала.

Чтобы оптимизировать направление потока газа, выпускное отверстие 17 газового канала располагают, по существу, в центре продуктового канала 12. Чтобы сделать возможным такое расположение выпускного отверстия 17, продуктовый канал 12 выполнен криволинейной формы по ходу технологического процесса выше положения этого выпускного отверстия 17.

В качестве альтернативы показанному на Фиг.5, продуктовый канал 12 может быть прямолинейным на всем его протяжении от впуска 13 до выпуска 14, при этом газ подается в продуктовый канал 12 под небольшим углом α.

Газовый канал 15 может быть очень коротким и, в принципе, может состоять только из выпускного отверстия 17.

Длина продуктового канала 12 может быть адаптирована к конкретной области применения. Чтобы обеспечить полный контроль транспортировки порционного пакетика 5, обычно предпочтительно, чтобы только один порционный пакетик 5 в данный момент времени находился в продуктовом канале 12.

Как упомянуто выше, продуктовый канал 12 имеет прямоугольное сечение, адаптированное к ширине и толщине рассматриваемых порционных пакетиков 5. Обычно подходящие ширина и высота продуктового канала 12 на 1-15% больше ширины и толщины порционного пакетика 5. В качестве примера, продуктовый канал 12 может иметь ширину 20 мм и высоту 7 мм. По ходу технологического процесса выше выпускного отверстия 17 газового канала продуктовый канал 12 расширяется в направлении впуска 13, чтобы облегчить вход порционного пакетика 5.

За счет изменения давления газа, подаваемого в газовый канал 15, можно контролируемым образом менять разрежение (т.е., всасывающую силу) на впуске 13 продуктового канала и, таким образом, адаптировать к различным условиям, например, к разным свойствам порционных пакетиков 5. Более того, за счет изменения давления сжатого газа можно, контролируемым образом, изменять скорость порционного пакетика 5 в момент времени, когда он выходит из выпуска 14 продуктового канала.

Важно создать достаточное разрежение на впуске 13 продуктового канала 12, чтобы можно было тщательно контролировать втягивание и транспортировку порционного пакетика 5. В общем случае, уровень разрежения на впуске 13 зависит от положения выпускного отверстия 17 газового канала (как в продольном, так и в поперечном направлении относительно продуктового канала 12), угла α между первоначальным направлением потока газа и продольным направлением продуктового канала 12, отношения между площадью выпускного отверстия 17 газового канала и площадью поперечного сечения продуктового канала 12, а также давления газа, подаваемого в газовый канал 15.

Как рассмотрено выше, положение выпускного отверстия 17 в продольном направлении обычно не является значимым до тех пор, пока имеется достаточное расстояние D между отверстием 17 и впуском 13 продуктового канала. Что касается позиционирования отверстия 17 в поперечном направлении, то в общем случае было бы лучше иметь центральное расположение отверстия 17, чтобы получить более равномерный газовый поток. Что касается угла α: чем меньше угол, тем лучше разрежение. Угол α до приблизительно 15° только незначительно ухудшает разрежение на впуске 13 продуктового канала. При углах больше 30° разрежение значительным образом ухудшается.

Что касается отношения площадей и давления газа, то тут взаимосвязь является более сложной. Если построить график для давления на впуске 13 продуктового канала как функции от отношения площадей, то получится функция U-образной формы. Поэтому при некоторой оптимальной величине отношения площадей давление на впуске 13 достигает минимального значения (т.е., разрежение достигает максимального значения). Эта функция также зависит от давления газа, подаваемого в газовый канал 15. При увеличении давления газа U-образная кривая становится более крутой, и минимальное значение на ней смещается в направлении более низкой величины отношения площадей. Например, при использовании давления газа 3 бара оптимальная величина отношения площадей (т.е., отношения между площадью выпускного отверстия 17 газового канала и площадью поперечного сечения продуктового канала 12) для достижения наименьшего давления на впуске 13 продуктового канала составляет 0,13-0,14.

Однако не обязательно работать точно в этих оптимальных точках на кривых давления. Так как U-образные кривые являются довольно пологими, разрежение можно поддерживать на подходящем уровне, даже если давление газа меняется в приемлемых пределах, и даже если транспортировочный узел 10 не используют с оптимальным отношением площадей для данного давления газа. В общем случае, для давления газа 3-6 бар подходит отношение площадей в диапазоне 0,02-0,2. При давлениях газа 3-4 бара разрежение является приемлемым, даже в случае, когда отношения площадей больше. Для давления газа 3-6 бар больше подходит отношение площадей в диапазоне 0,05-0,15. То, какое отношение площадей выбрать, зависит от области применения (например, требуемых величин разрежения и давления газа, которые должны быть использованы).

На Фиг.6-Фиг.9 показан альтернативный узел 200 позиционирования в предлагаемом устройстве 1. По аналогии с тем, что указано выше, стеночными элементами 226, установленными с получением конструкции клиновой формы, образованы отделения 225 приема порционных пакетиков, каждое из которых имеет входной конец 225а и удерживающий конец 225b (см. Фиг.6А и 6В). В этом случае также один стеночный элемент 226 создает разделительную стенку между двумя смежными отделениями 225. Однако в модификации, показанной на Фиг.6-Фиг.9, отделения 225 расположены рядом с получением первого и второго ряда, причем входные концы 225а смежных отделений 225 обращены в противоположных направлениях, т.е., смежные отделения 225 относятся к разным рядам. Стеночные элементы 226 созданы во вращающейся опорной конструкции 227.

На Фиг.7 показано предлагаемое устройство 1, снабженное узлом 200 позиционирования, соответствующим Фиг.6. Транспортировочный узел 10 аналогичен тому, который описан выше. В этом случае также узел 200 позиционирования содержит цилиндр 221, выталкивающий стержень 222 (который соединен с поршнем, находящимся внутри цилиндра 221) и элемент 224 управления вращением, выполненный с возможностью управления вращением опорной конструкцией 227, подвешенной с возможностью вращения. Элемент 224 управления вращением содержит управляемый двигатель и может содержать дополнительные зубчатые колеса.

Узел 200 позиционирования, показанный на Фиг.6-Фиг.9, также содержит средство 223 управления поперечным перемещением, где термином "поперечное" обозначено направление относительно направления транспортировки порционных пакетиков 5 через транспортировочный узел 10 и в узел 200 позиционирования. Как показано на Фиг.7-Фиг.9, средство 223 управления поперечным перемещением содержит зубчатый элемент 223b, связанный с опорной конструкцией 227 и проходящий вдоль этой конструкции в направлении, параллельном рядам отделений 225 приема, зубчатое колесо 223а и управляемый двигатель 223с, причем зубчатое колесо 223а нежестко связано как с зубчатым элементом 223b, так и с двигателем 223с.

Опорная конструкция 227 не только подвешена с возможностью вращения, но также выполнена с возможностью перемещения в направлении прохождения рядов отделений 225. Управляя средством 223 управления поперечным перемещением, можно перемещать опорную конструкцию 227 вбок (относительно транспортировочного узла 10) в пошаговом режиме, чтобы каждое из отделений 225 в первом ряду отделений позиционировалось напротив продуктового канала 12 с обращением его входного конца 225а к выпуску 14 этого канала. При подаче порционных пакетиков 5 в транспортировочный узел 10, эти пакетики можно теперь подавать дальше в каждое из отделений 225 в первом ряду. Управляя элементом 224 управления вращением, можно поворачивать опорную конструкцию 227 на 180°, чтобы можно было заполнить второй ряд отделений 225 в том же пошаговом режиме.

На Фиг.8 приведен общий вид узла 200 позиционирования, если смотреть сзади. На этом чертеже наглядно показан выгружающий элемент узла 200 позиционирования, этот выгружающий элемент, по аналогии с описанным выше узлом 20 позиционирования, содержит цилиндр 221, выталкивающий стержень 222 и выталкиватель 228. Выталкиватель 228 содержит определенное количество частей, выступающих от опорной части 228а в направлении опорной конструкции 227. Количество выступающих частей соответствует количеству отделений 225 приема порционных пакетиков, и каждая из этих выступающих частей имеет форму, соответствующую форме соответственного отделения 225. В результате выталкиватель 228 имеет форму, соответствующую рисунку расположения отделений 225, который в этом случае является прямоугольным (что делает необходимым использование соответствующего прямоугольного контейнера (не показан), в отличие от описанного выше круглого контейнера).

На Фиг.9 приведен общий вид с частичным разрезом, если смотреть спереди, на котором показаны составные части узла 200 позиционирования. На этом чертеже, например, показано, что сечение выступающих частей выталкивателя 228 соответствует сечению отделений 225.

Опорная часть 228а выталкивателя 228 соединена с выталкивающим стержнем 222, который в соответствии с тем, что описано выше, в свою очередь, соединен с поршнем (не показан) в цилиндре 221. Положением поршня можно управлять, как описано выше. При управлении поршнем таким образом, чтобы он перемещался относительно опорной конструкции 227 и ее отделений 225, как указано стрелкой 233 на Фиг.8 и 9, т.е., при приведении в действие или остановке выгружающего элемента, можно перемещать выталкиватель 228 в направлении к опорной конструкции 227, чтобы выталкивать порционные пакетики 5, имеющиеся в отделениях 225 (и размещать их в том же рисунку в контейнере, должным образом позиционированном в узле 200 позиционирования), и в направлении от опорной конструкции 227, чтобы сделать возможным повторное заполнение отделений 225 приема порционных пакетиков. Внешняя сторона каждого отделения 225, т.е., сторона, обращенная от выталкивателя 228, открыта, чтобы сделать возможным выталкивание порционных пакетиков 5 в этом направлении.

Функционирование узла 200 позиционирования, показанного на Фиг.6-Фиг.9, является, в принципе, тем же, что и в случае узла 20, показанного на Фиг.1-Фиг.5. Основной особенностью является то, что транспортировочный узел 10 и отделения 25, 225 приема порционных пакетиков выполнены с возможностью перемещения относительно друг друга таким образом, чтобы входной конец 25а, 225а каждого из отделений 25, 225 можно было перемещать и располагать напротив транспортировочного узла 10. В примере, показанном на Фиг.6-Фиг.9, отделения 225 прикреплены к опорной конструкции 227, которую можно перемещать (в поперечном направлении) относительно транспортировочного узла 10. Так как опорная конструкция 227 также подвешена в узле 200 позиционирования с возможностью вращения, входные концы 225а отделений 225 также можно располагать в разных направлениях, вращая опорную конструкцию 227. Таким образом, можно использовать два ряда отделений 225, входные концы 225а которых обращены в противоположных направлениях. Узел 20 позиционирования может содержать только один ряд отделений 225, что позволило бы обойтись без наделения опорной конструкции 227 возможностью вращения (но привело бы к удлинению и сужению рисунка расположения порционных пакетиков).

На Фиг.10 и 11 показан предпочтительный вариант средства 80 удерживания контейнеров в предлагаемом устройстве. Это предпочтительное средство 80 удерживания контейнеров содержит опорную пластину 81, на которую можно поместить контейнер 7. Опорная пластина 81 с возможностью вращения подвешена на валу 82 посредством боковых пластин 83, 84. Чтобы обеспечить поворот опорной пластины 81 вокруг вала 82, предусмотрены цилиндр 85 и соответствующий поршень 86, которые могут приводиться в действие, например, пневматически. Таким образом, контейнер 7, помещенный на опорную пластину 81, когда опорная пластина 81 находится в первом положении, можно подходящим образом располагать у узла 20 позиционирования, когда опорная пластина 81 находится во втором положении, для приема порционных пакетиков 5, выгруженных выгружающим элементом 21, 22, 28.

На Фиг.10 средство 80 удерживания контейнеров находится в первом положении, в котором заполненный контейнер можно удалить с опорной пластины 81 и заменить пустым контейнером 7. На Фиг.11 средство 80 удерживания контейнеров находится во втором положении, в котором пустой контейнер 7 можно заполнить порционными пакетиками 5, расположенными в соответствии с рисунком узла 20 позиционирования. Когда контейнер 7 заполнен, цилиндр 85 и поршень 86 приводятся в действие, в результате чего опорная пластина 81 поворачивается обратно в первое положение.

Чтобы сделать возможной высокую производительность, средство 80 удерживания контейнеров должно быть выполнено с возможностью работы с высокой скоростью. Отверстие 87, выполненное в опорной пластине 81, предназначено для соединения с источником создания вакуума (т.е., низкого давления) с целью создания всасывающей силы под контейнером 7. Таким образом, контейнер 7 можно удерживать на месте на опорной пластине 81, даже если опорная пластина 81 очень быстро перемещается между первым и вторым положениями.

Предпочтительное средство 80 удерживания контейнеров было рассмотрено для первого варианта узла 20 позиционирования, но его также можно использовать и для других модификаций узла позиционирования.

Предлагаемое устройство 1, или установка для изготовления, дополнительно содержит узел управления (не показан), предназначенный для управления перемещениями опорной конструкции 27, 227 (и связанных с ней отделений 25, 225), а также выталкивателя 28, 228. Устройство также содержит средства для управления, например, средством 3 подачи и средством 8, 80 удерживания контейнеров. В предпочтительном случае, система также содержит датчики для определения положения порционных пакетиков 5, например, для определения того, все ли отделения 25, 225 заполнены порционными пакетиками 5.

Настоящее изобретение не ограничивается описанными выше вариантами его реализации, и может быть модифицировано различными путями, не выходящими за пределы объема пунктов Формулы изобретения. Например, даже несмотря на то, что выше здесь упоминались бездымные изделия из табака или не из табака, сыпучий материал в порционных пакетиках может быть получен, например, из порошковых фармацевтических или кондитерских изделий, подходящих для помещения в контейнеры или коробки в соответствии с настоящим изобретением. Кроме того, не обязательно, чтобы оболочкой для порционного пакетика 5 служил пакет или другое средство обертывания, хотя это часто необходимо для сохранения целостности пакетика.

Транспортировочный узел 10 может быть снабжен множеством продуктовых каналов 12, соединенных с одним и тем же впуском, для распределения порционных пакетиков 5 по множеству узлов 20, 200 позиционирования. Может быть предусмотрен направляющий элемент, предназначенный для направления порционных пакетиков 5 в разные каналы. Как правило, каждый продуктовый канал 12 снабжен отдельным газовым каналом 15.

В альтернативном транспортировочном узле 10, между средством 3 подачи и узлом 20 позиционирования установлен конвейер с перфорированной лентой, чтобы транспортировать порционные пакетики. С внутренней стороны ленты создана вакуумная камера (т.е., камера низкого давления), т.е., с противоположной стороны ленты относительно расположения порционных пакетиков 5, чтобы удерживать эти пакетики на месте во время транспортировки. Для принудительного перемещения порционных пакетиков с конца конвейерной ленты в узел 20 позиционирования можно использовать сжатый воздух.

Не обязательно, чтобы рисунок расположения отделений 25 имел форму полного круга, как показано на Фиг.1-Фиг.5. Также можно использовать часть круга, например, половину или четверть. Рисунок также может включать различные прямолинейные и изогнутые ряды и комбинации из различных рядов и частей кругов.

Кроме того, устройство 1 может быть выполнено такой конструкции и работать таким образом, чтобы в одном отделении 25, 225 приема располагались два или более порционных пакетика 5.

Не обязательно, чтобы отделения 25, 225 приема порционных пакетиков имели клиновую форму, и они могут иметь, например, параллельные боковые стенки и третью стенку, расположенную у удерживающего конца 25b, 225b. Кроме того, эта третья стенка может быть соединена с боковыми стенками или являться частью другого элемента, который может быть неподвижным или может перемещаться относительно боковых стенок. Однако отделения клиновой формы являются предпочтительными, так как порционные пакетики можно удерживать на месте за счет силы зажатия. Кроме того, не обязательно, чтобы все отделения узла позиционирования имели одни и те же размер и форму.

Опорная конструкция 27, 227 может быть устроена иначе, чем описано выше. Например, опорная конструкция или ее части могут быть изготовлены из того же материала, что и отделения, т.е. стенки и тому подобное. Важной особенностью является то, что отделения являются частью жесткой конструкции, которая позволяет сохранять форму каждого отделения, а также рисунок расположения отделений во время загрузки и разгрузки отделений. Отделения могут быть прикреплены к такой жесткой конструкции и/или являться ее неотъемлемой частью.

В описанных выше примерах размер (размеры) используемого контейнера 7 соответствуют размеру (размерам) узла 20, 200 позиционирования порционных пакетиков, в результате чего в контейнере 7 сохраняется расположение порционных пакетиков 5 относительно друг друга, имевшееся в узле 20, 200 позиционирования. Таким образом, все порционные пакетики из группы удерживают друг друга на месте внутри стенки (стенок) контейнера (и под крышкой, которая в предпочтительном случае устанавливается на контейнер). Однако эффект сохранения относительного положения порционных пакетиков в контейнере может быть достигнут и другими средствами, например, за счет установки конструкции из стенок внутри контейнера.

Устройство предназначено для размещения пакетиков продукта для орального использования в контейнере. Устройство содержит узел позиционирования пакетиков относительно друг друга в контейнере, а узел содержит группу принимающих пакетики отделений, расположенных в определенном рисунке. Каждое из отделений имеет входной конец, позволяющий пакетику входить в отделение, и с противоположной стороны удерживающий конец, предотвращающий выход пакетика из отделения. Узел позиционирования дополнительно содержит выгружающий элемент для выгрузки пакетиков из отделений в контейнер, при этом отделения связаны с опорной конструкцией, которая сохраняет рисунок расположения отделений во время работы устройства. Установка для изготовления этих пакетиков характеризуется тем, что содержит устройство, описанное выше. В способе размещение пакетиков осуществляют с использованием вышеописанного устройства. Способ содержит введение по меньшей мере одного пакетика в первое из отделений их приема и перемещение отделения приема пакетиков относительно транспортировочного узла для транспортировки отдельных пакетиков в узел позиционирования, таким образом, чтобы входной конец второго из отделений был обращен к транспортировочному узлу. Группа изобретений обеспечивает упрощение и повышение надежности работы. 3 н. и 20 з.п. ф-лы, 12 ил.

1. Устройство (1) для размещения порционных пакетиков (5) продукта для орального использования в контейнере (7), отличающееся тем, что оно содержит узел (20, 200) позиционирования порционных пакетиков (5) относительно друг друга в контейнере (7), причем:

узел (20, 200) позиционирования содержит группу принимающих порционные пакетики отделений (25, 225), расположенных в определенном рисунке;

каждое из отделений (25, 225) имеет входной конец (25а, 225а), позволяющий порционному пакетику (5) входить в отделение (25, 225), и, с противоположной стороны, удерживающий конец (25b, 225b), предотвращающий выход порционного пакетика из отделения (25, 225) в этом направлении;

узел (20, 200) позиционирования дополнительно содержит выгружающий элемент (21, 22, 28, 221, 222, 228, 228а) для выгрузки порционных пакетиков (5) из отделений (25, 225) в контейнер (7);

при этом отделения (25, 225) связаны с опорной конструкцией (27, 227), которая сохраняет рисунок расположения отделений во время работы устройства (1).

2. Устройство (1) по п. 1, отличающееся тем, что каждое из отделений содержит первый и второй стеночные элементы, установленные под углом друг к другу таким образом, чтобы получить конструкцию клиновой формы, причем более широкий конец конструкции клиновой формы образует входной конец отделения.

3. Устройство (1) по п.1, отличающееся тем, что оно содержит транспортировочный узел для транспортировки отдельных порционных пакетиков в узел позиционирования, причем транспортировочный узел и отделения приема порционных пакетиков выполнены с возможностью перемещения относительно друг друга таким образом, чтобы входной конец каждого из отделений мог быть обращен к транспортировочному узлу.

4. Устройство (1) по п. 2, отличающееся тем, что отделения расположены бок о бок таким образом, что один стеночный элемент создает разделительную стенку между двумя смежными отделениями.

5. Устройство (1) по любому из пп. 1-4, отличающееся тем, что отделения расположены в по меньшей мере частично круговом рисунке, при котором входные концы обращены наружу.

6. Устройство (1) по любому из пп. 1-4, отличающееся тем, что отделения расположены по меньшей мере в один ряд.

7. Устройство (1) по п. 6, отличающееся тем, что отделения расположены в два ряда, причем входные концы смежных отделений обращены в противоположных направлениях.

8. Устройство (1) по любому из пп. 1-4, 7, отличающееся тем, что опорная конструкция с возможностью перемещения подвешена в узле позиционирования таким образом, чтобы входные концы отделений можно было обращать в различных направлениях и/или устанавливать в различных положениях, посредством перемещения опорной конструкции.

9. Устройство (1) по любому из пп. 1-4, 7, отличающееся тем, что выгружающий элемент содержит выталкиватель, имеющий форму, которая соответствует рисунку расположения отделений, в результате чего выталкиватель, при приведении его в действие, может выталкивать порционные пакетики, имеющиеся в каждом из отделений.

10. Устройство (1) по любому из пп. 1-4, 7, отличающееся тем, что выгружающий элемент выполнен с возможностью выгрузки порционных пакетиков из каждого отделения в направлении, по существу перпендикулярном направлению, соответствующему прямой линии, соединяющей входной и удерживающий концы отделения.

11. Устройство (1) по любому из пп. 1-4, 7, отличающееся тем, что оно содержит средство удерживания контейнеров в определенном положении относительно узла позиционирования и, таким образом, позволить выгрузку порционных пакетиков в контейнер.

12. Устройство (1) по любому из пп. 1-4, 7, отличающееся тем, что оно содержит транспортировочный узел (10) для транспортировки отдельных порционных пакетиков (5) в узел (20, 200) позиционирования,

причем:

транспортировочный узел (10) содержит продуктовый канал (12), предназначенный для транспортировки порционных пакетиков (5), который имеет впуск (13) и выпуск (14);

транспортировочный узел (10) дополнительно содержит газовый канал (15), предназначенный для соединения с источником сжатого газа;

газовый канал (15) выполнен с возможностью, при его соединении с упомянутым источником, подачи сжатого газа в продуктовый канал (12) в направлении выпуска (14) продуктового канала; и

газовый канал (15) имеет выпускное отверстие (17), расположенное в продуктовом канале (12) на таком расстоянии (D) от впуска (13) продуктового канала, чтобы при подаче сжатого газа через этот газовый канал (15) на впуске (13) продуктового канала возникало разрежение.

13. Устройство (1) по п. 12, отличающееся тем, что газовый канал выполнен таким образом, что, при выходе сжатого газа из выпускного отверстия газового канала в продуктовый канал 12, первоначальное направление потока этого газа образует угол α относительно продольного направления продуктового канала, который составляет менее 30°, предпочтительно менее 15°.

14. Устройство (1) по п. 12, отличающееся тем, что выпускное отверстие газового канала расположено на расстоянии также от выпуска продуктового канала, и продуктовый канал 12 является, по существу, прямолинейным между положениями выпускного отверстия газового канала и выпуска продуктового канала.

15. Устройство (1) по п. 12, отличающееся тем, что ширина и высота продуктового канала на 1-15% больше ширины и толщины порционного пакетика, который необходимо транспортировать.

16. Устройство (1) по п. 12, отличающееся тем, что отношение между площадью выпускного отверстия (17) газового канала и площадью поперечного сечения продуктового канала (12) находится в диапазоне 0,02-0,2, предпочтительно в диапазоне 0,05-0,15.

17. Установка для изготовления порционных пакетиков (5) продукта для орального использования, отличающаяся тем, что она содержит устройство (1) по любому из пп. 1-16.

18. Установка по п. 17, отличающаяся тем, что она содержит формующее устройство для формования порционных пакетиков из сыпучего материала.

19. Установка по п. 17 или 18, отличающаяся тем, что она содержит упаковочное устройство, выполненное для обертывания упаковочного материала вокруг отдельных порционных пакетиков, причем упомянутое упаковочное устройство установлено по ходу технологического процесса выше узла позиционирования, в результате чего порционные пакетики подают в узел позиционирования обернутыми в упаковочный материал.

20. Установка по п. 19, отличающаяся тем, что содержит устройство по п. 12, а упаковочное устройство установлено по ходу технологического процесса выше транспортировочного узла, в результате чего порционные пакетики подают в транспортировочный узел обернутыми в упаковочный материал.

21. Способ размещения порционных пакетиков (5) продукта для орального использования в контейнере (7) с использованием устройства (1) по п. 1, отличающийся тем, что включает этапы:

- введения по меньшей мере одного порционного пакетика (5) в первое из отделений (25, 225) приема порционных пакетиков; и

- перемещения отделения (25, 225) приема порционных пакетиков относительно транспортировочного узла (10) для транспортировки отдельных порционных пакетиков (5) в узел (20, 200) позиционирования, таким образом, чтобы входной конец (25а, 225а) второго из отделений (25, 225) был обращен к транспортировочному узлу.

22. Способ по п. 21, отличающийся тем, что включает этапы:

- введения по меньшей мере одного порционного пакетика (5) в каждое из упомянутой группы отделений (25, 225) приема порционных пакетиков; и

- выгрузки порционных пакетиков, имеющихся в этой группе отделений, в контейнер.

23. Способ по п. 22, отличающийся тем, что порционные пакетики выгружают из группы отделений в направлении, по существу, перпендикулярном направлению, в котором порционные пакетики вошли в соответствующее отделение.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 4768642 A, 06.09.1988 | |||

| GB 672939 A, 28.05.1952 | |||

| УСТРОЙСТВО для СБОРНОЙ УПАКОВКИ ЗАВЕРНУТЫХ ИЗДЕЛИЙ | 0 |

|

SU404215A1 |

Авторы

Даты

2016-02-10—Публикация

2011-11-23—Подача