Область техники

Изобретение относится к гидравлическому амортизатору.

Предшествующий уровень техники

Среди гидравлических амортизаторов существуют такие амортизаторы, которые имеют фрикционный элемент для создания фрикционного сопротивления по отношению к перемещающемуся поршневому штоку, отдельно от уплотнительного элемента, выполненного для предотвращения утечки рабочей жидкости (например, см. патентный документ 1 - JP 2005325997 и патентный документ 2 - JP 2003156093).

Раскрытие изобретения

В гидравлическом амортизаторе желательно получать хорошие характеристики демпфирующего усилия посредством фрикционного элемента.

Изобретение обеспечивает гидравлический амортизатор, который способен получать хорошие характеристики демпфирующего усилия.

В соответствии с одним вариантом изобретения, гидравлический амортизатор содержит цилиндр, в котором герметически закрыта рабочая жидкость; поршень, установленный с возможностью скольжения в цилиндре и разделяющий внутреннюю часть цилиндра на две камеры; поршневой шток, соединенный с поршнем и выступающий наружу из цилиндра; уплотнительный элемент, находящийся в скользящем контакте с поршневым штоком и предотвращающий утечку рабочей жидкости наружу из цилиндра; фрикционный элемент, установленный на внутренней стороне цилиндра относительно уплотнительного элемента и образованный кольцевой упругой резиновой частью, находящейся в скользящем контакте с поршневым штоком, и кольцевой частью основания, к которой прикреплена упругая резиновая часть; и соединительный проход для уменьшения разницы давлений между обеими сторонами в осевом направлении фрикционного элемента. Часть основания включает в себя нижний участок в виде диска с просверленным отверстием и трубчатый участок, проходящий от внешней окружной стороны нижнего участка в осевом направлении. Упругая резиновая часть содержит участок с минимальным внутренним диаметром и участок с увеличивающимся диаметром с обеих сторон в осевом направлении от участка с минимальным внутренним диаметром, образованные на внутренней окружной стороне упругой резиновой части. Упругая резиновая часть выполнена с участком примыкания трубчатого участка, который примыкает к трубчатому участку на внешней окружной стороне, и вырезанным участком, образованным, по меньшей мере частично, на стороне трубчатого участка на открытой поверхности, противоположной поверхности примыкания нижнего участка, присоединенной к нижнему участку в осевом направлении. Самая глубокая часть вырезанного участка выполнена менее глубоко, чем положение в осевом направлении участка с минимальным внутренним диаметром.

Упругая резиновая часть может содержать выступающий участок вырезанного участка на стороне трубчатого участка, проходящий менее глубоко, чем самая глубокая часть в осевом направлении. Внешняя окружная часть выступающего участка представляет собой участок примыкания трубчатого участка.

Упругая резиновая часть может быть выполнена так, что выступающая поверхность от поверхности участка с увеличивающимся диаметром находится близко к участку примыкания нижнего участка, а внутренняя поверхность вырезанного участка в осевом направлении может приближаться, оставаясь на расстоянии в осевом направлении, к участку примыкания нижнего участка.

Гидравлический амортизатор обеспечивает получение хороших характеристик демпфирующего усилия.

Краткое описание чертежей

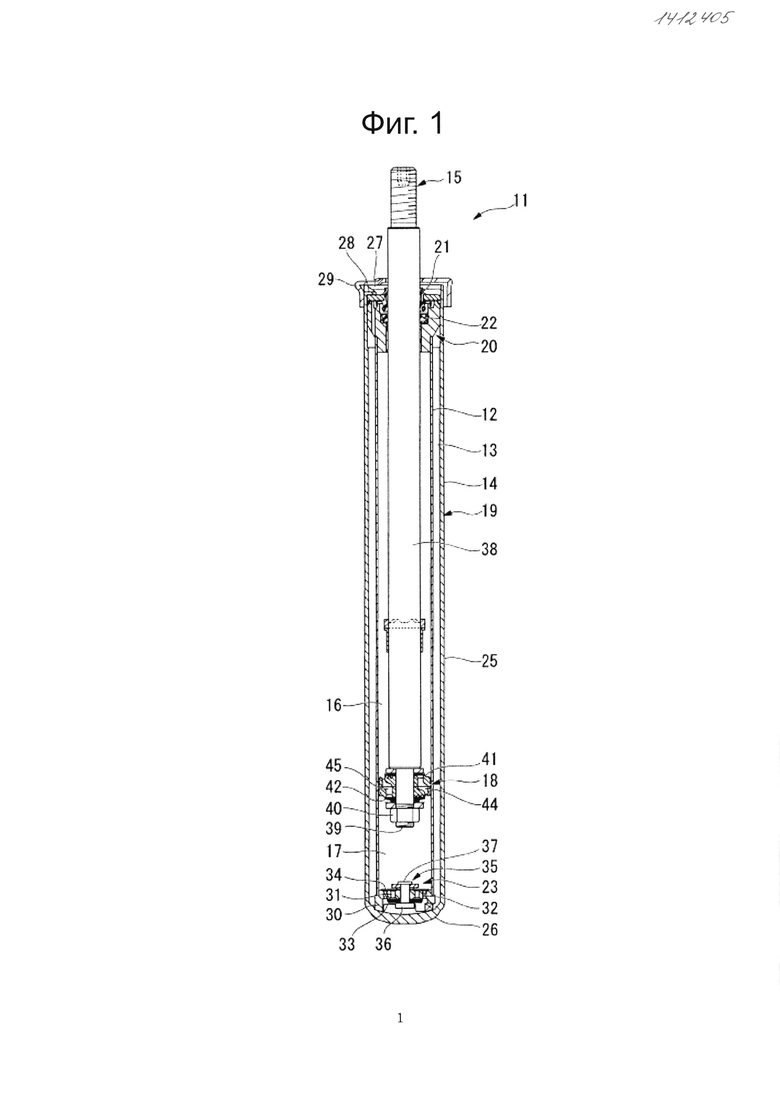

На фиг. 1 показан гидравлический амортизатор в соответствии с первым вариантом осуществления изобретения, вид в разрезе;

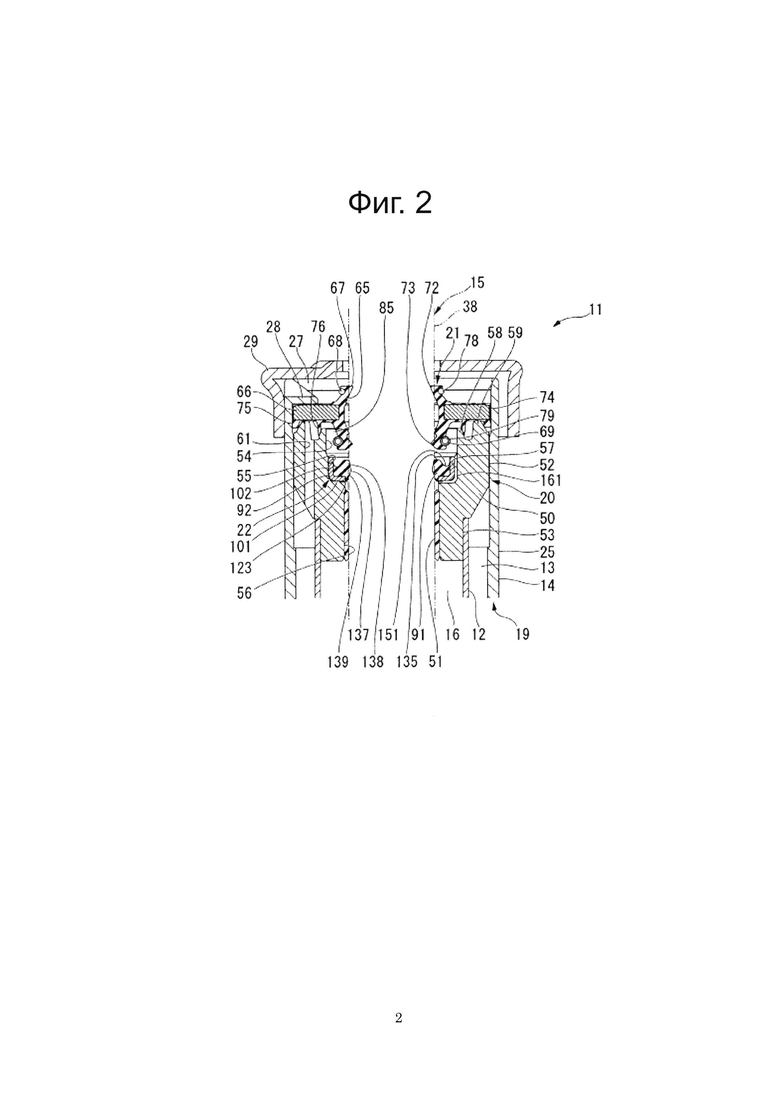

фиг. 2 - основные части гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения, вид в разрезе;

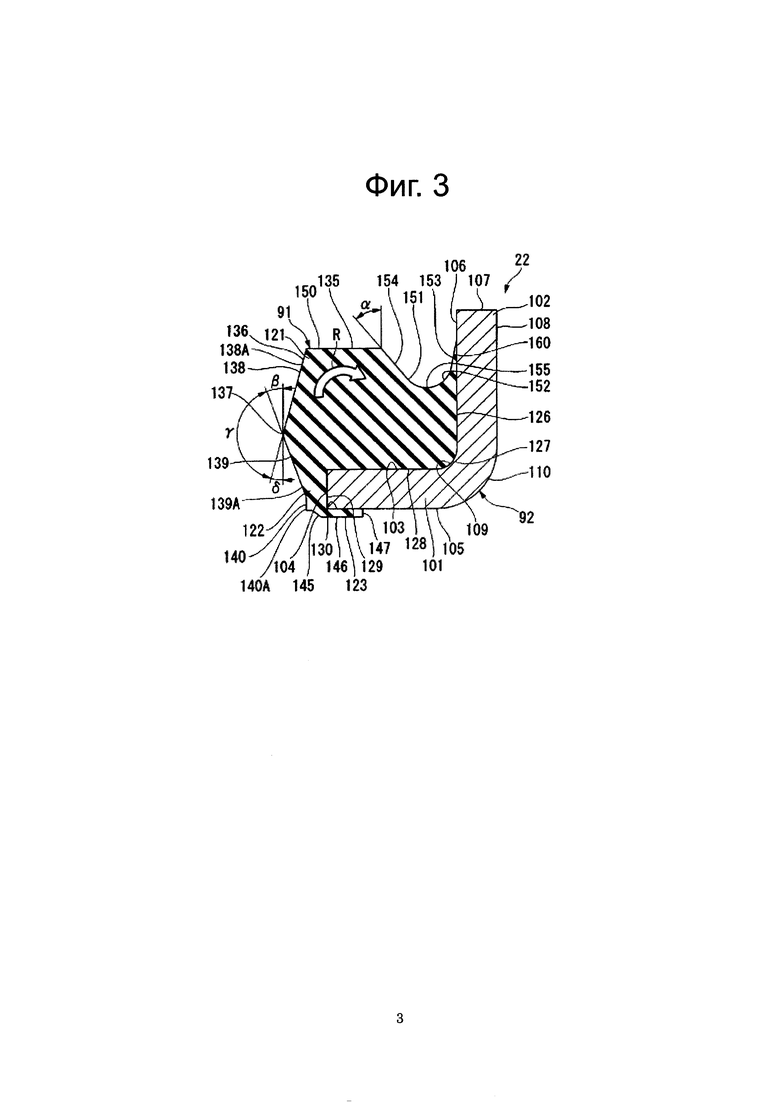

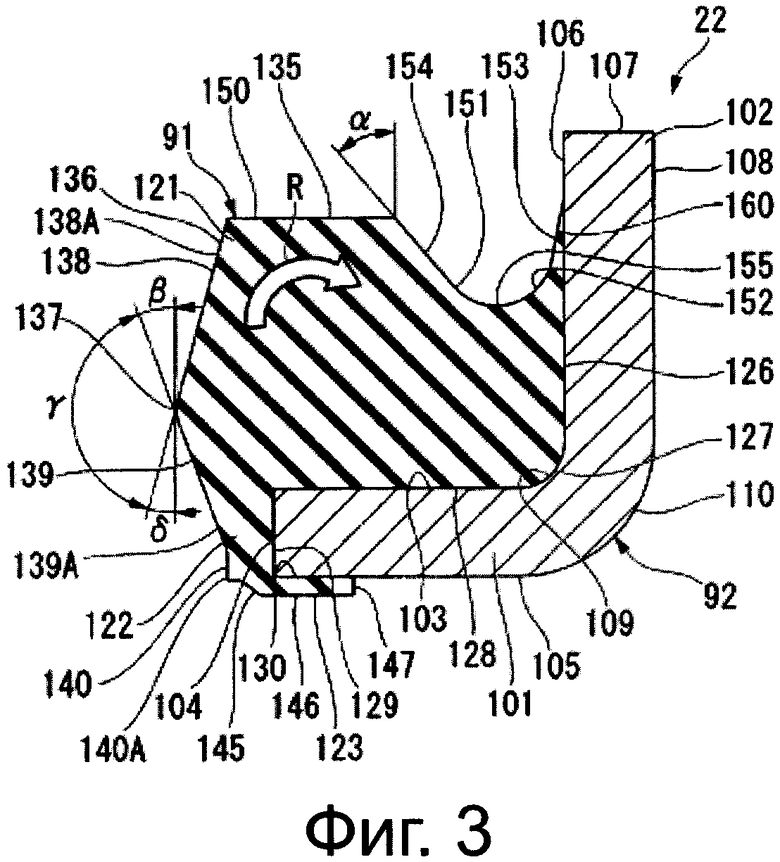

фиг. 3 - фрикционный элемент гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения, половина вида в разрезе;

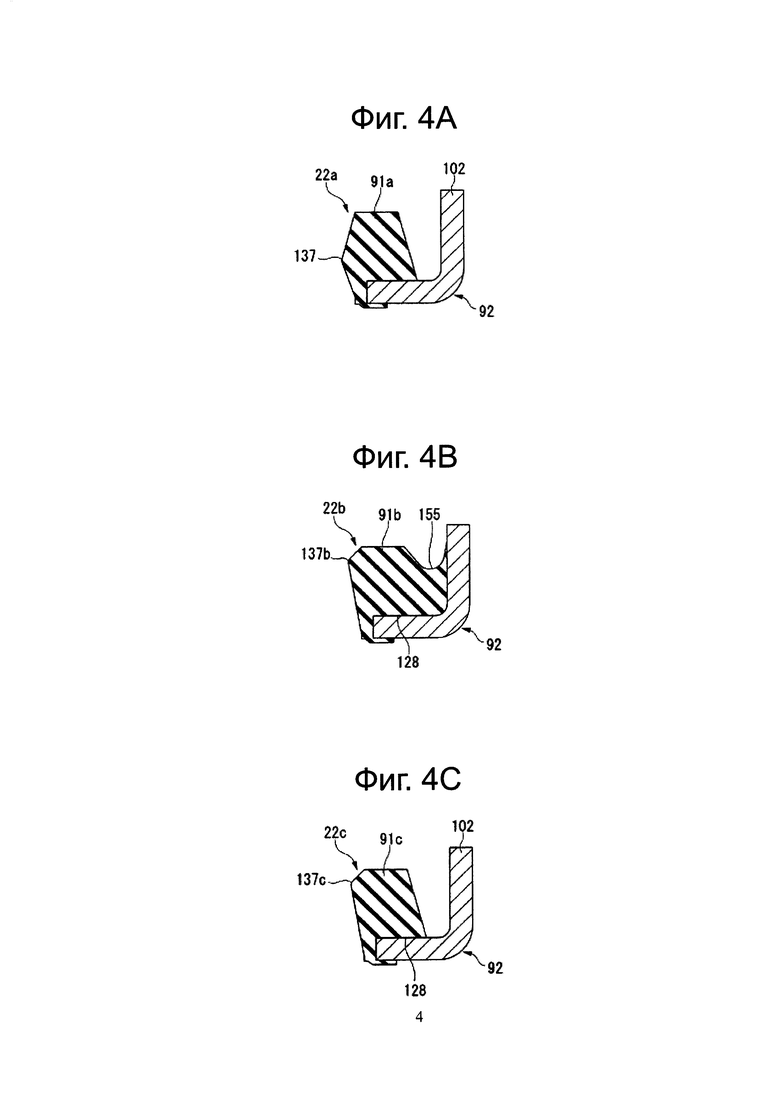

фиг. 4А - другой фрикционный элемент для сравнения, половина вида в разрезе;

фиг. 4В - другой фрикционный элемент для сравнения, половина вида в разрезе;

фиг. 4С - другой фрикционный элемент для сравнения, половина вида в разрезе;

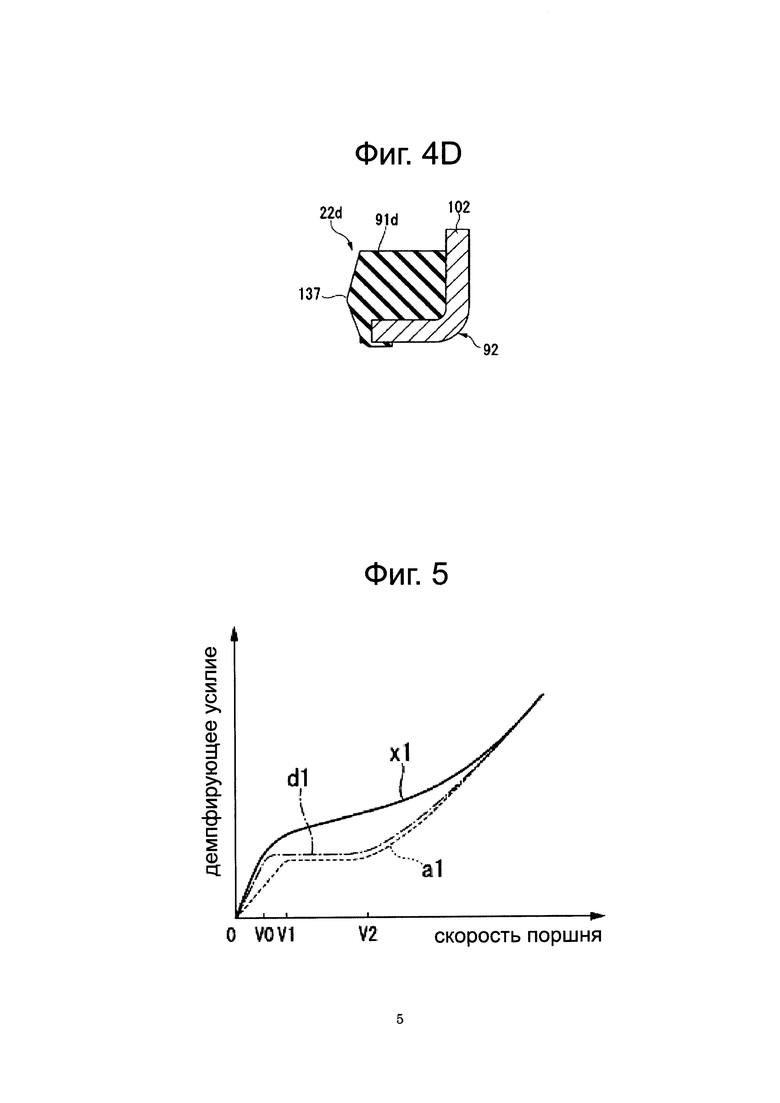

фиг. 4D - другой фрикционный элемент для сравнения, половина вида в разрезе;

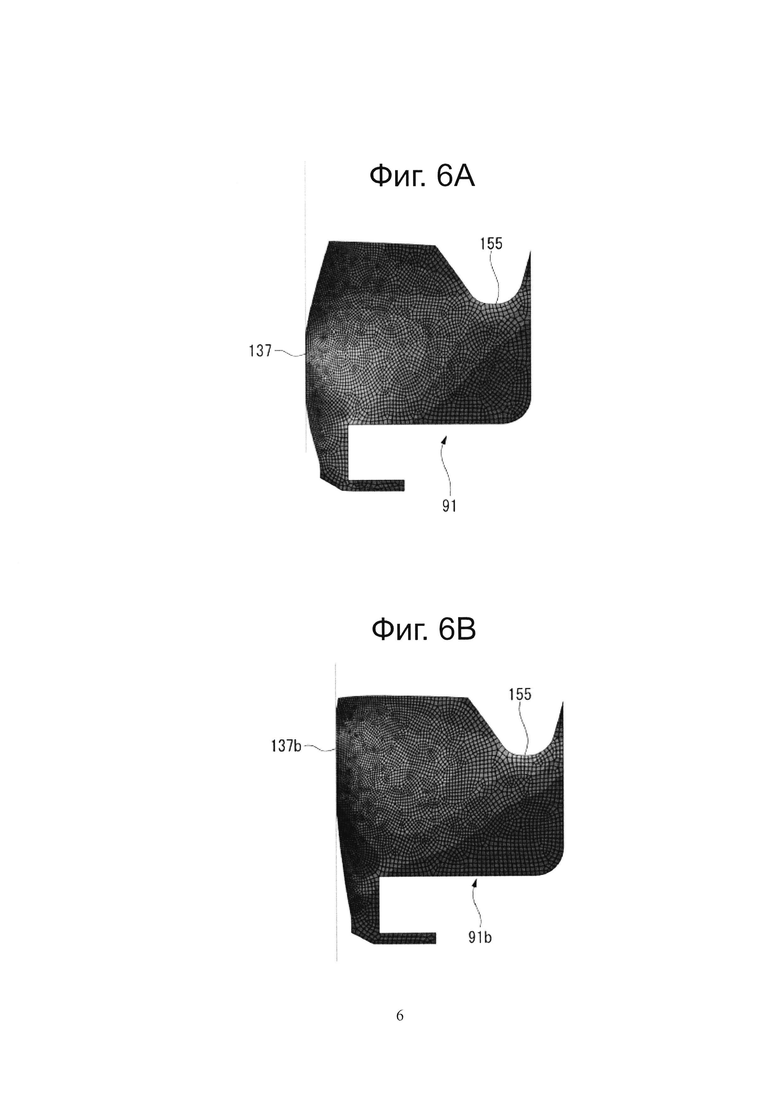

фиг. 5 - диаграмма характеристик, показывающая соотношение демпфирующего усилия и скорости поршня гидравлического амортизатора, выполненного в соответствии с первым вариантом осуществления изобретения, и гидравлического амортизатора, использующего другой фрикционный элемент;

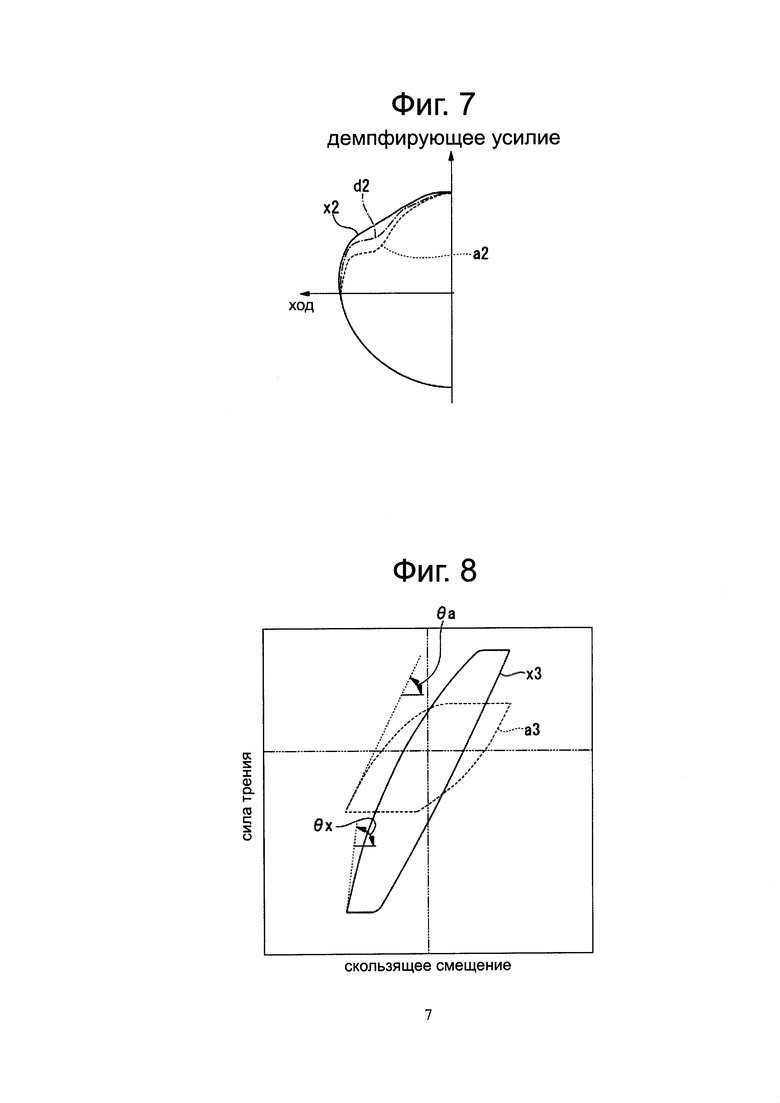

фиг. 6А - результат моделирования распределения напряжения фрикционного элемента гидравлического амортизатора, выполненного в соответствии с первым вариантом осуществления изобретения;

фиг. 6В - результат моделирования распределения напряжения другого фрикционного элемента;

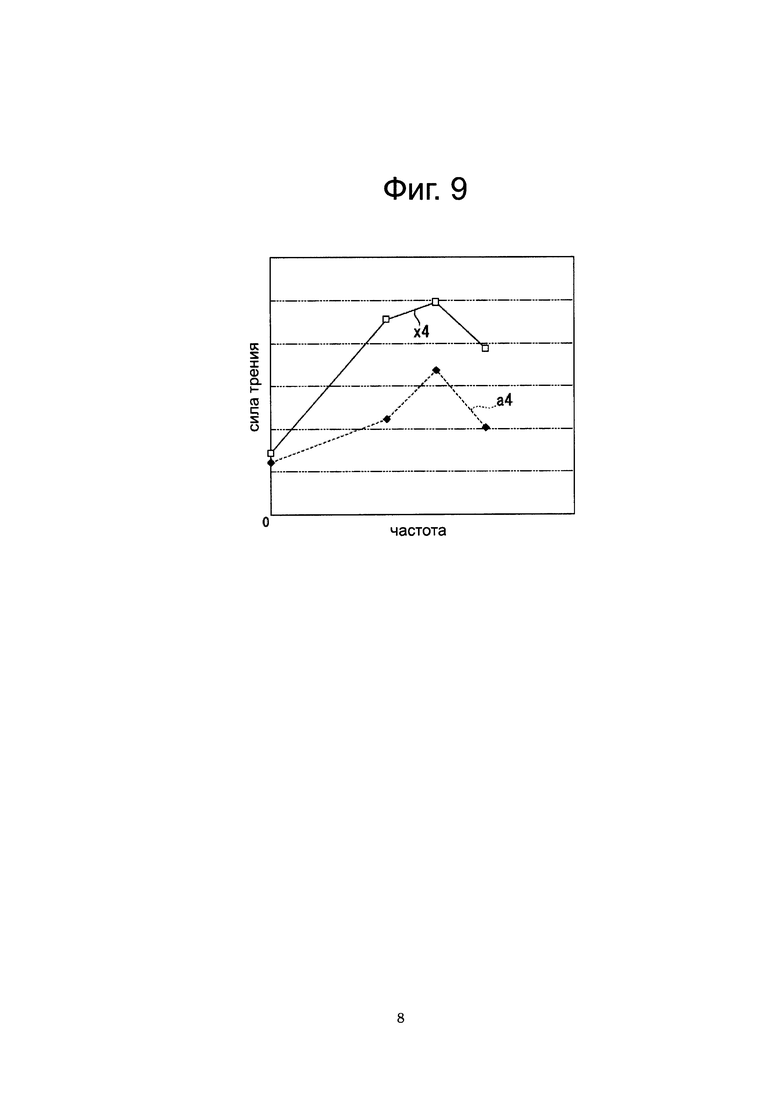

фиг. 7 - форма фигуры Лиссажу, показывающая соотношение между ходом и демпфирующим усилием гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения и гидравлического амортизатора, использующего другой фрикционный элемент;

фиг. 8 - диаграмма характеристик, показывающая результат моделирования статических фрикционных свойств фрикционного элемента гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения и другого фрикционного элемента, как соотношение силы трения и скользящего смещения;

фиг. 9 - диаграмма характеристик, показывающая экспериментальный результат динамических фрикционных свойств фрикционного элемента гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения и другого фрикционного элемента, как соотношение силы трения и частоты;

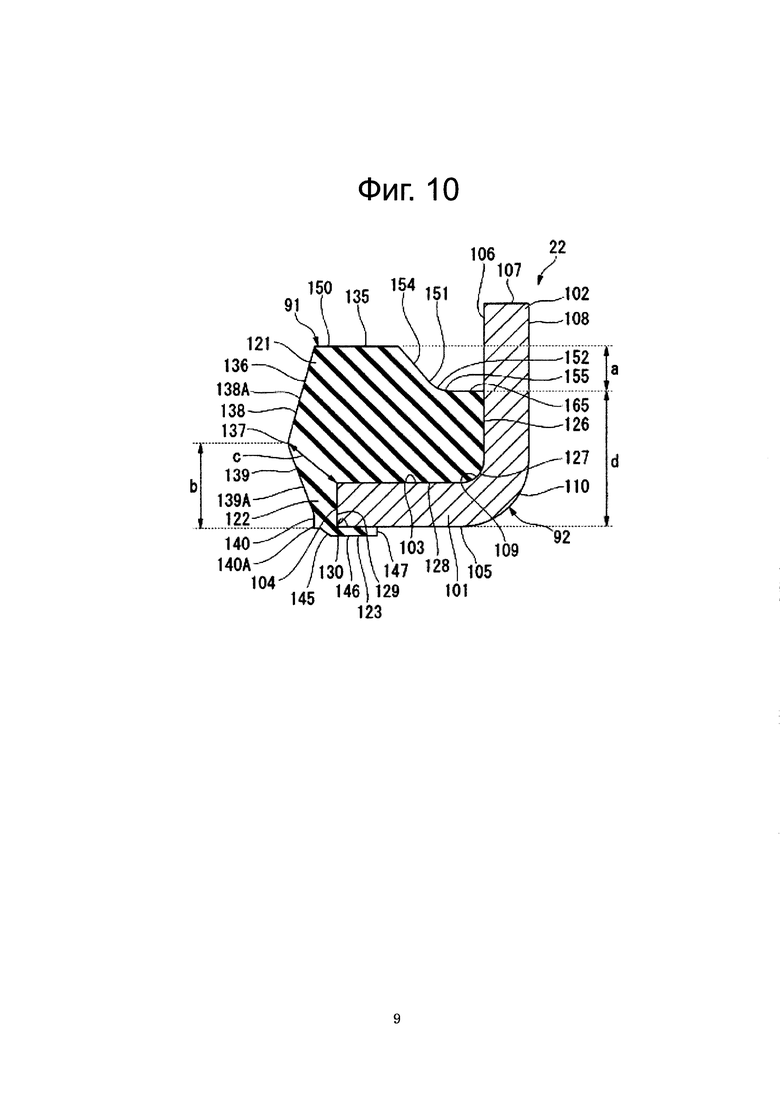

фиг. 10 - пример измененного фрикционного элемента гидравлического амортизатора в соответствии с первым вариантом осуществления изобретения, половина вида в разрезе.

Варианты осуществления изобретения

Гидравлический амортизатор в соответствии с первым вариантом осуществления изобретения далее будет подробно описан со ссылками на чертежи 1-10.

Гидравлический амортизатор 11 в соответствии с первым вариантом осуществления изобретения, показанным на фиг. 1, является гидравлическим амортизатором, в котором в качестве рабочей жидкости используется масло, при этом он главным образом используется в устройстве подвески для транспортного средства. Гидравлический амортизатор 11 включает в себя внутреннюю трубку 12 и внешнюю трубку 14, которая имеет больший диаметр, чем внутренняя трубка 12, и расположена концентрически с внутренней трубкой 12 для образования камеры 13 резервуара между внутренней трубкой 12 и внешней трубкой 14, поршневой шток 15, который расположен на центральной оси внутренней трубки 12 и имеет один конец в осевом направлении, вставленный во внутреннюю трубку 12, и другой конец, в осевом направлении проходящий наружу из внутренней трубки 12 и внешней трубки 14, и поршень 18, который присоединен к одному концевому участку в осевом направлении поршневого штока 15 и вставлен с возможностью скольжения во внутреннюю трубку 12. Поршень 18 разделяет внутреннюю часть внутренней трубки 12 на две камеры 16 и 17. Гидравлический амортизатор 11 выполнен в виде двойной трубки, в которой цилиндр 19 имеет внутреннюю трубку 12 и внешнюю трубку 14.

Кроме того, вариант осуществления изобретения не ограничивается двойной трубкой, и в гидравлическом амортизаторе также может быть использована одинарная трубка. Кроме того, гидравлический амортизатор в соответствии вариантом осуществления изобретения используют с применением механизма регулирования демпфирующего усилия.

Поршневой шток 15 перемещается как единое целое с поршнем 18, присоединенным к одному его концу, а другой конец поршневого штока 15 выступает наружу из цилиндра 19, т.е. из внутренней трубки 12 и внешней трубки 14. Масло размещают во внутренней трубке 12 как рабочую жидкость, и масло и газ высокого давления размещают в камере 13 резервуара между внутренней трубкой 12 и внешней трубкой 14 цилиндра 19 тоже в качестве рабочей жидкости. Кроме того, воздух при атмосферном давлении может быть заключен в камеру 13 резервуара вместо газа высокого давления.

Гидравлический амортизатор 11 имеет направляющую 20 штока, уплотнительный элемент 21, фрикционный элемент 22 и основной клапан 23. Направляющая 20 штока расположена в крайнем положении выступающей стороны поршневого штока 15 в цилиндре 19. Уплотнительный элемент 21 расположен на наружной стороне (верхней стороне в направлении вверх/вниз на фиг. 1 и 2) по отношению к направляющей 20 штока во внутреннем/наружном направлении (верхнее/нижнее направление на фиг. 1 и 2, в дальнейшем определяемое как внутреннее/наружное направление цилиндра) в осевом направлении цилиндра 19, которая является концевым участком цилиндра 19. Фрикционный элемент 22 расположен на внутренней стороне (нижней стороне в верхнем/нижнем направлении на фиг. 1 и 2) во внутреннем/наружном направлении цилиндра по отношению к уплотнительному элементу 21, и между уплотнительным элементом 21 и направляющей 20 штока. Основной клапан 23 расположен в концевом участке в осевом направлении цилиндра 19 противоположно направляющей 20 штока, уплотнительному элементу 21, и фрикционному элементу 22.

Направляющая 20 штока, уплотнительный элемент 21 и фрикционный элемент 22 имеют кольцевую форму. Поршневой шток 15 вставлен с возможностью скольжения во внутреннюю часть направляющей 20 штока, уплотнительного элемента 21 и фрикционного элемента 22. Направляющая 20 штока поддерживает с возможностью перемещения в осевом направлении поршневой шток 15, в то же время ограничивая его перемещение в радиальном направлении, и направляет перемещение поршневого штока 15. Внутренний кольцевой участок уплотнительного элемента 21 входит в скользящий контакт с внешним кольцевым участком поршневого штока 15, перемещаясь в осевом направлении для предотвращения утечки масла во внутреннюю трубку 12, а также газа высокого давления и масла из камеры 13 резервуара во внешней трубке 14 наружу. Внутренний кольцевой участок фрикционного элемента 22 входит в скользящий контакт с внешним кольцевым участком поршневого штока 15 для создания фрикционного сопротивления на поршневом штоке 15. Кроме того, фрикционный элемент 22 не предназначен для уплотнительных целей.

Внешняя трубка 14 цилиндра 19 имеет по существу цилиндрическую форму с дном, образованную цилиндрическим трубчатым элементом 25, нижним участком 26 донного элемента, который закрывает один конец в осевом направлении цилиндрического элемента 25, противоположный стороне, на которой выступает поршневой шток 15, и фиксирующим участком 28, который выступает внутрь в радиальном направлении из крайнего положения открывающегося участка 27 в цилиндрическом элементе 25 на стороне, на которой выступает поршневой шток 15. Крышка 29 установлена на стороне, находящейся близко к открывающемуся участку 27 внешней трубки 14, чтобы таким образом покрывать фиксирующий участок 28 и уплотнительный элемент 21.

Внутренняя трубка 12 цилиндра 19 имеет цилиндрическую форму. Одна торцевая сторона внутренней трубки 12 в осевом направлении установлена в корпусе 30 основания основного клапана 23, который расположен внутри нижнего участка 26 внешней трубки 14, и поддерживается нем, а другая торцевая сторона в осевом направлении установлена в направляющей 20 штока, которая установлена внутри открывающегося участка 27 внешней трубки 14 и поддерживается направляющей 20 штока.

В корпусе 30 основания основного клапана 23 образованы проходы 31 и 32. Эти проходы 31 и 32 выполнены с возможностью сообщения с камерой 17 во внутренней трубке 12 и камерой 13 резервуара между внешней трубкой 14 и внутренней трубкой 12. Кроме того, в корпусе 30 основания на стороне, находящейся вблизи нижнего участка 26, расположен дисковый клапан 33, а на стороне, противоположной нижнему участку 26, в корпусе 30 основания расположен дисковый клапан 34. Дисковый клапан 33 является демпфирующим клапаном на стороне сжатия, который выполнен с возможностью открывания и закрывания прохода 31 наружу. Дисковый клапан 34 является контрольным клапаном, который выполнен с возможностью открывания и закрывания прохода 32 наружу. Дисковые клапаны 33 и 34 зажаты головным участком 36 одного конца заклепки 35 и штампованным участком 37 другого конца и прикреплены к корпусу 30 основания.

Дисковый клапан 33 позволяет протекать потоку масла из камеры 17 в направлении камеры 13 резервуара через отверстие прохода (не показано) дискового клапана 34 и проход 31, чтобы создавать демпфирующее усилие и ограничивать поток масла в обратном направлении. С другой стороны, дисковый клапан 34 позволяет потоку масла из камеры 13 резервуара протекать в направлении камеры 17 через проход 32 без сопротивления и ограничивать поток масла в обратном направлении. Дисковый клапан 33 является демпфирующим клапаном на стороне сжатия, выполненным таким образом, чтобы открывать проход 31, когда поршневой шток 15 перемещается к стороне сжатия, а поршень 18 перемещается в сторону камеры 17 для увеличения давления в камере 17 и создания в это время демпфирующего усилия. Кроме того, дисковый клапан 34 является всасывающим клапаном, выполненным таким образом, чтобы открывать проход 32, когда поршневой шток 15 перемещается к стороне расширения, а поршень 18 перемещается в сторону камеры 16 для снижения давления в камере 17, позволяя при этом протекать маслу, в то же время, по существу, не создавая демпфирующее усилие, из камеры 13 резервуара в камеру 17.

Кроме того, демпфирующее усилие на стороне расширения может быть непосредственно создано дисковым клапаном 34, который является контрольным клапаном. Кроме того, эти дисковые клапаны 33 и 34 могут быть не установлены, при для образования отверстия.

Поршневой шток 15 имеет основной участок 38 вала, имеющий почти постоянный диаметр, и участок 39 внутреннего конца вала на конце, ближнем к стороне, вставляемой во внутреннюю трубку 12, имеющий диаметр меньше, чем основной участок 38 вала. На участок 39 внутреннего конца вала накручена гайка 40. Посредством гайки 40 на поршневом штоке 15 закреплены поршень 18 и дисковые клапаны 41, 42 на обеих сторонах поршня 18.

В поршне 18 образовано множество проходов 44 и множество проходов 45. Эти проходы 44 и 45 выполнены с возможностью сообщения с камерой 17 внутренней трубки 12 на стороне, ближней к нижнему участку 26, и камерой 16 внутренней трубки 12 на стороне, противоположной нижнему участку 26. Дисковые клапаны 41, 42 выполнены в поршне 18. Дисковые клапаны 41 стороны сжатия, которые могут закрывать и открывать проходы 44, расположены на стороне, противоположной нижнему участку 26, а дисковые клапаны 42 стороны расширения, которые могут закрывать и открывать проходы 45, закреплены на стороне, ближней к нижнему участку 26.

Дисковый клапан 41 заставляет масло перетекать из камеры 17 в направлении камеры 16, и в то же время ограничивает поток масла в противоположном направлении. И наоборот, дисковый клапан 42 заставляет масло перетекать из камеры 16 в направлении камеры 17, и в то же время ограничивает поток масла в противоположном направлении. Отверстия постоянного сечения расположены между дисковыми клапанами 41 и поршнем 18, которые создают сообщение камеры 17 с камерой 16 через проходы 44, в то время как дисковые клапаны 41 закрываются. Отверстия постоянного сечения также расположены между дисковыми клапанами 42 и поршнем 18, которые создают сообщение камеры 17 с камерой 16 через проходы 45, в то время как дисковые клапаны 42 закрываются.

Когда давление в камере 17 увеличивается посредством перемещения поршневого штока 15 в направлении стороны сжатия и перемещения поршня 18 в направлении камеры 17 в диапазоне, в котором скорость поршня 18 является низкой, отверстия постоянного сечения, которые не показаны, позволяют маслу протекать из камеры 17 в камеру 16 с постоянной площадью для прохода потока, таким образом создается демпфирующее усилие с характеристиками отверстий. В диапазоне, когда скорость поршня является высокой, дисковые клапаны 41, отделенные от поршня 18, чтобы открывать проход 44, позволяют маслу протекать из камеры 17 к камере 16 с площадью для прохода потока, которая соответствует величине отделения от поршня, и таким образом создается демпфирующее усилие с характеристиками клапана.

Когда давление в камере 16 увеличивается посредством перемещения поршневого штока 15 в направлении стороны расширения и перемещения поршня 18 в направлении камеры 16, в диапазоне, в котором скорость поршня 18 является низкой, отверстия постоянного сечения, которые не показаны, позволяют маслу протекать из камеры 16 в камеру 17 с постоянной площадью для прохода потока, таким образом создается демпфирующее усилие с характеристиками отверстий. В диапазоне, в котором скорость поршня является высокой, дисковые клапаны 42, отделенные от поршня 18, чтобы открывать проход 45, позволяют маслу протекать из камеры 16 в направлении камеры 17 с площадью для прохода потока, которая соответствует величине отделения от поршня, и таким образом создается демпфирующее усилие с характеристиками клапана.

Когда поршневой шток 15 перемещается к стороне расширения, для увеличения величины выдвижения из цилиндра 19, соответствующее количество масла перетекает из камеры 13 резервуара в камеру 17 через проход 32, в то же время открывая дисковый клапан 34 основного клапана 23. С другой стороны, когда поршневой шток 15 перемещается к стороне сжатия, чтобы увеличивать величину введения в цилиндр 19, масло, соответствующее этой величине введения, перетекает из камеры 17 в камеру 13 резервуара через проход 31, в то же время открывая дисковый клапан 33.

Как показано на фиг. 2, направляющая 20 штока образована основным корпусом 50 направляющей штока и втулкой 51. Основной корпус 50 направляющей штока выполнен из металла и имеет по существу ступенчатую цилиндрическую форму. Втулка 51 имеет цилиндрическую форму, при этом она установлена и закреплена на внутреннем кольцевом участке основного корпуса 50 направляющей штока. Втулка 51 образована посредством покрытия бронзой, пропитанной фтор-каучуком, вокруг внутренней поверхности цилиндрической формы, которая выполнена из металла, такого как материал SPCC или SPCE.

Основной корпус 50 направляющей штока имеет внешнюю форму с участком 52 с большим внешним диаметром на одной стороне в его осевом направлении, и участком 53 с меньшим внешним диаметром, выполненным на другой стороне в осевом направлении. Участок 52 с большим внешним диаметром основного корпуса 50 направляющей штока установлен во внутренний кольцевой участок цилиндрического элемента 25 внешней трубки 14, а участок 53 с меньшим внешним диаметром установлен во внутренний кольцевой участок внутренней трубки 12.

В центральной части основного корпуса 50 направляющей штока в радиальном направлении образованы участок 54 отверстия большего диаметра, участок 55 отверстия промежуточного диаметра и участок 56 отверстия меньшего диаметра. Участок 54 отверстия большего диаметра образован на стороне участка 52 с большим внешним диаметром в осевом направлении основного корпуса 50 направляющей штока. Участок 55 отверстия промежуточного диаметра имеет немного меньше диаметр, чем участок 54 отверстия большего диаметра и образован ближе к стороне участка 53 с меньшим внешним диаметром, чем участок 54 отверстия большего диаметра в осевом направлении основного корпуса 50 направляющей штока. Участок 56 отверстия меньшего диаметра имеет диаметр меньше, чем участок 55 отверстия промежуточного диаметра, и образован ближе к стороне участка 53 с меньшим внешним диаметром, чем участок 55 отверстия промежуточного диаметра в осевом направлении основного корпуса 50 направляющей штока.

В участке 55 отверстия промежуточного диаметра образована соединительная канавка 57, продолжающаяся к его внутреннему кольцевому участку и нижней поверхности. Соединительная канавка 57 выполнена во внутреннем кольцевом участке участка 55 отверстия промежуточного диаметра по всей длине в осевом направлении и образована на нижней поверхности участка 55 отверстия промежуточного диаметра по всей длине в радиальном направлении. То есть, соединительная канавка 57 образована таким образом, чтобы соединять внутренний кольцевой участок участка 54 отверстия большего диаметра и внутренний кольцевой участок участка 56 отверстия меньшего диаметра.

На концевом участке сторон участка 52 с большим диаметром в осевом направлении основного корпуса 50 направляющей штока выполнены кольцевой выпуклый участок 58 меньшего диаметра и кольцевой выпуклый участок 59 большего диаметра. В основном корпусе 50 направляющей штока на стороне кольцевого выпуклого участка 59 большего диаметра между кольцевым выпуклым участком 59 большего диаметра и кольцевым выпуклым участком 58 меньшего диаметра образовано соединительное отверстие 61. Соединительное отверстие 61 проходит через основной корпус 50 направляющей штока в осевом направлении и сообщается с камерой 13 резервуара между внешней трубкой 14 и внутренней трубкой 12. Втулка 51 установлена и закреплена в участке 56 отверстия меньшего диаметра основного корпуса 50 направляющей штока. Поршневой шток 15 вставлен в направляющую 20 штока таким образом, что поршневой шток 15 находится в скользящем контакте с втулкой 51 на внешнем кольцевом участке участка 38 основного вала.

Уплотнительный элемент 21 расположен на одном концевом участке в осевом направлении цилиндра 19 и должен находиться в нажимном контакте с внешним кольцевым участком участка 38 основного вала поршневого штока 15 во внутреннем кольцевом участке. Уплотнительный элемент 21 ограничивает утечку масла или подобной жидкости, протекающей из зазора между направляющей 20 штока и участком 38 основного вала поршневого штока 15 наружу.

Уплотнительный элемент 21 образован основным корпусом 67 уплотнительного элемента, выполненным как единое целое с уплотнительным участком 65, и кольцевым элементом 66, имеющим кольцевую форму, кольцевой пружиной 68 и кольцевой пружиной 69. Уплотнительный участок 65 выполнен из упругого резинового материала, имеющего хорошие скользящие свойства, например такого, как нитриловая резина или фторсодержащий каучук. Кольцевой элемент 66 утоплен в уплотнительном участке 65, чтобы поддерживать форму уплотнительного элемента 21 для достижения прочности для фиксирования, и выполнен из металла. Пружина 68 установлена во внешнем кольцевом участке снаружи во внутреннем/наружном направлении цилиндра уплотнительного участка 65 основного корпуса 67 уплотнительного элемента. Пружина 69 установлена во внешнем кольцевом участке внутри во внутреннем/наружном направлении цилиндра уплотнительного участка 65. Кроме того, на фиг. 2 уплотнительный элемент 21 показан в естественном состоянии, перед тем как вставляется поршневой шток 15.

Уплотнительный участок 65 содержит пылезащитный выступ 72, имеющий кольцевую трубчатую форму, и масляный выступ 73, имеющий кольцевую трубчатую форму, которые расположены внутри в радиальном направлении уплотнительного участка 265. Пылезащитный выступ 72 проходит с наружной стороны во внутреннем/наружном направлении цилиндра внутренней окружной стороны кольцевого элемента 66 в направлении от кольцевого элемента 66 в осевом направлении. Масляный выступ 73 отходит от внутренней части во внутреннем/наружном направлении цилиндра внутренней окружной стороны кольцевого элемента 66 в направлении от кольцевого элемента 66 в осевом направлении. Кроме того, уплотнительный участок 65 имеет внешнее кольцевое уплотнение 74, кольцевой уплотнительный выступ 75, которые расположены снаружи в радиальном направлении уплотнительного участка 65. Внешнее кольцевое уплотнение 74 покрывает внешнюю кольцевую поверхность кольцевого элемента 66 во внешнем крайнем положении в радиальном направлении уплотнительного участка 65. Кольцевой уплотнительный выступ 75 проходит от внешнего кольцевого уплотнения 74 вовнутрь во внутреннем/наружном направлении цилиндра. Кроме того, уплотнительный участок 65 имеет кольцевой удерживающий выступ 76. Удерживающий выступ 76 проходит изнутри во внутреннем/наружном направлении цилиндра промежуточного участка в радиальном направлении вовнутрь во внутреннем/наружном направлении цилиндра.

Пылезащитный выступ 72 имеет конусную трубчатую форму, поскольку в целом имеет внутренний диаметр, который уменьшается в направлении от кольцевого элемента 66 наружу во внутреннем/наружном направлении цилиндра, и кольцевую канавку 78, в которой установлена пружина 68, выполненную во внешнем кольцевом участке, чтобы она была вогнутой внутрь в радиальном направлении.

Масляный выступ 73 имеет конусную трубчатую форму, поскольку в целом имеет диаметр, который уменьшается в направлении от кольцевого элемента 66 внутрь во внутреннем/наружном направлении цилиндра, и кольцевую канавку 79, в которой установлена пружина 69, выполненную во внешнем кольцевом участке, чтобы она была вогнутой внутрь в радиальном направлении. Кроме того, масляный выступ 73 имеет ступенчатую форму, образованную внутрь во внутреннем/наружном направлении цилиндра внутренней кольцевого участка.

Уплотнительный элемент 21 входит в уплотнительный контакт с внутренним кольцевым участком цилиндрического элемента 25 внешней трубки 14 во внешнем кольцевом уплотнении 74 в положении, в котором пылезащитный выступ 72 расположен снаружи во внутреннем/наружном направлении цилиндра, т.е. на стороне атмосферного воздуха, а масляный выступ 73 расположен внутри во внутреннем/наружном направлении цилиндра. В этом положении в уплотнительном элементе 21 кольцевой элемент 66 находится в зажатом и зафиксированном положении между кольцевым выпуклым участком 59 большего диаметра направляющей 20 штока и фиксирующим участком 28, для которого внешняя трубка 14 обжата. В уплотнительном элементе 21 уплотнительный выступ 75 расположен между кольцевым выпуклым участком 59 большего диаметра направляющей 20 штока и внешней трубкой 14, при этом он входит с ними в уплотнительный контакт. Кроме того, масляный выступ 73 расположен в участке 54 отверстия большего диаметра направляющей 20 штока.

Участок 38 основного вала поршневого штока 15 вставлен в пылезащитный выступ 72 и масляный выступ 73 уплотнительного элемента 21, установленного в цилиндре 19. В этом состоянии один конец поршневого штока 15 выступает из одного конца цилиндра 19. Кроме того, в этом состоянии пылезащитный выступ 72 установлен на одной концевой стороне, из которой выступает поршневой шток 15 цилиндра 19, а масляный выступ 73 установлен внутри пылезащитного выступа 72 во внутреннем/наружном направлении цилиндра.

Пружина 68, которая установлена в кольцевой канавке 78 пылезащитного выступа 72, удерживает этот пылезащитный выступ 72 посредством сжимающей силы в сторону поршневого штока 15 в направлении примыкания в постоянном состоянии. Кроме того, пружина 68 используется для регулирования сжимающей силы, чтобы соответствовать характеристикам конструкции. Пружина 69, которая установлена в кольцевой канавке 79 масляного выступа 73, регулирует сжимающую силу масляного выступа 73 в сторону поршневого штока 15 и в направлении примыкания.

Удерживающий выступ 76 стороны направляющей 20 штока уплотнительного участка 65 может входить в уплотнительный контакт по всей окружности с заданным натягом на внешней окружной стороне кольцевого выпуклого участка 58 меньшего диаметра направляющей 20 штока. Масло, протекающее из зазора между направляющей 20 штока и поршневым штоком 15, остается в камере 85, образованной главным образом участком 54 отверстия большего диаметра, ближнего к стороне зазора, чем удерживающий выступ 76 уплотнительного элемента 21. Удерживающий выступ 76 открывается, когда давление камеры 85 превышает давление в камере 13 резервуара на заданный уровень, для того чтобы масло, остающееся в камере 85, протекало в камеру 13 резервуара через соединительное отверстие 61. То есть, удерживающий выступ 76 функционирует как контрольный клапан, выполненный таким образом, чтобы обеспечивать циркуляцию масла и газа только в направлении из камеры 85 в камеру 13 резервуара и ограничивать циркуляцию в обратном направлении.

Пылезащитный выступ 72 уплотнительного элемента 21 прилегает к поршневому штоку 15 с натягом при их соединении и усилием растяжения, создаваемым пружиной 68, чтобы поддерживать воздухонепроницаемость. Кроме того, пылезащитный выступ 72 уплотнительного элемента 21 главным образом ограничивает введение посторонних веществ, прилипших к поршневому штоку 15, вследствие внешнего воздействия. Масляный выступ 73 уплотнительного элемента 21 прилегает к поршневому штоку 15 с натягом при их соединении и усилием растяжения, создаваемым пружиной 69, чтобы поддерживать воздухонепроницаемость. Кроме того, масляный выступ 73 уплотнительного элемента 21 главным образом ограничивает утечку масла, прилипшего к поршневому штоку 15 после введения во внутреннюю трубку 12 поршневого штока 15 и выведения штока наружу вследствие воздействия внешней среды на поршневой шток 15.

Фрикционный элемент 22 установлен в участке 55 отверстия промежуточного диаметра направляющей 20 штока, и таким образом расположен внутри цилиндра 19 в большей степени, чем уплотнительный элемент 21. Фрикционный элемент 22 входит в нажимной контакт с внешним кольцевым участком основного участка 38 вала поршневого штока 15 его внутренним кольцевым участком и создает фрикционное сопротивление поршневому штоку 15.

Фрикционный элемент 22 выполнен как единое целое корпуса, образованного кольцевой упругой резиновой частью 91 и кольцевой частью 92 основания. Кольцевая упругая резиновая часть 91 выполнена из упругого резинового материала, такого как нитриловая резина или фторсодержащий каучук, и прикреплена к части 92 основания. Часть 92 основания является элементом, выполненным из металлического материала, чтобы поддерживать форму упругой резиновой части 91 и обеспечивать достаточную прочность для фиксирования. Кроме того, на фиг. 2 фрикционный элемент 22 показан в естественном состоянии перед вставкой поршневого штока 15 (не в состоянии вдавливания в поршневой шток 15).

Как показано фиг. 3 на виде в разрезе одной стороны, во фрикционном элементе 22 часть 92 основания образована нижним участком 101 и трубчатым участком 102. Нижний участок 101 имеет форму диска с просверленным отверстием, а трубчатый участок 102 имеет цилиндрическую форму, проходящую от внешней окружной стороны нижнего участка 101 в осевом направлении. Центральные оси нижнего участка 101 и трубчатого участка 102 совпадают. Другими словами, трубчатый участок 102 проходит перпендикулярно к нижнему участку 101.

Нижний участок 101 имеет внутреннюю нижнюю поверхность 103, внутреннюю концевую поверхность 104, и внешнюю нижнюю поверхность 105. Внутренняя нижняя поверхность 103 образована кольцевой плоской поверхностью и расположена со стороны трубчатого участка 102 в осевом направлении. Внутренняя концевая поверхность 104 образована цилиндрической поверхностью и расположена противоположно трубчатому участку 102 в радиальном направлении. Внешняя нижняя поверхность 105 образована кольцевой плоской поверхностью и расположена противоположно трубчатому участку 102 в осевом направлении. Внутренний кольцевой концевой участок внутренней нижней поверхности 103 соединен с одним концевым участком в осевом направлении внутренней кольцевой поверхности 104. Внутренний кольцевой концевой участок внешней нижней поверхности 105 соединен с другим концевым участком в осевом направлении внутренней кольцевой поверхности 104.

Трубчатый участок 102 имеет внутренний кольцевой участок 106, верхнюю поверхность 107, и внешнюю кольцевую поверхность 108. Внутренний кольцевой участок 106 образован цилиндрической поверхностью и расположен на стороне нижнего участка 101 в радиальном направлении. Верхняя поверхность 107 образована кольцевой плоской поверхностью и расположена противоположно нижнему участку 101 в осевом направлении. Внешняя кольцевая поверхность 108 образована цилиндрической поверхностью и расположена противоположно нижнему участку 101 в радиальном направлении. Концевая часть внутреннего кольцевого участка 106 противоположна нижнему участку 101 и соединена с участком внутреннего диаметра верхней поверхности 107. Концевая часть внешней кольцевой поверхности 108, противоположная нижнему участку 101, соединена с участком внешнего диаметра верхней поверхности 107. На стороне сближения внутренней нижней поверхности 103 и внутреннего кольцевого участка 106 выполнено кольцевое внутреннее R скругление 109, а на стороне сближения внешней нижней поверхности 105 и внешней кольцевой поверхности 108 выполнено кольцевое внешнее R скругление 110.

Упругая резиновая часть 91 имеет кольцевую форму, причем часть 92 основания совпадает с ее центральной осью и имеет основной участок 121, промежуточный участок 122 и покрывающий участок 123. Основной участок 121 образован внутри в радиальном направлении трубчатого участка 102 части 92 основания и на стороне трубчатого участка 102 в осевом направлении нижнего участка 101. Промежуточный участок 122 проходит от концевой части стороны нижнего участка 101 в осевом направлении внутреннего кольцевого участка основного участка 121 наружу в осевом направлении и выполнен на внутренней окружной стороне нижнего участка 101. Покрывающий участок 123 проходит от противоположной стороны основного участка 121 наружу в осевом направлении промежуточного участка 122 и покрывает часть внутренней окружной стороны внешней нижней поверхности 105 нижнего участка 101.

Основной участок 121 присоединен к внутреннему кольцевому участку 106 трубчатого участка 102 части 92 основания на поверхности 126 примыкания трубчатого участка внешней окружной стороны. Кроме того, основной участок 121 присоединен к внутреннему R скруглению 109 части 92 основания на угловой поверхности 127 примыкания, соединенной с одной стороной в осевом направлении поверхности 126 примыкания трубчатого участка. Кроме того, основной участок 121 присоединен к внутренней нижней поверхности 103 нижнего участка 101 части 92 основания на поверхности 128 примыкания нижнего участка, соединенной с угловой поверхностью 127 примыкания, противоположной поверхности 126 примыкания трубчатого участка. Промежуточный участок 122 присоединен к внутренней концевой поверхности 104 нижнего участка 101 части 92 основания на внутренней кольцевой поверхности 129 примыкания, соединенной с поверхностью 128 примыкания нижнего участка, противоположной угловой поверхности 127 примыкания. Покрывающий участок 123 присоединен к внешней нижней поверхности 105 нижнего участка 101 части 92 основания на внешней части поверхности 130 примыкания, соединенной с внутренней кольцевой поверхностью 129 примыкания.

Упругая резиновая часть 91 имеет открытую поверхность 135, противоположную в осевом направлении поверхности 128 примыкания нижнего участка в основном участке 121. Открытая поверхность 135 является поверхностью, которая не присоединена к части 92 основания, но может свободно деформироваться. Кроме того, упругая резиновая часть 91 имеет внутренний кольцевой участок 136, расположенный на внутренних окружных сторонах основного участка 121 и промежуточного участка 122. Внутренний кольцевой участок 136 также является поверхностью, которая не присоединена к части 92 основания, но может свободно деформироваться.

Внутренний кольцевой участок упругой резиновой части 91 имеет участок 137 с минимальным внутренним диаметром, участок 138 с увеличивающимся диаметром, участок 139 с увеличивающимся диаметром и участок 140 с постоянным диаметром. Участок 137 с минимальным внутренним диаметром имеет наименьший диаметр во фрикционном элементе 22. Участок 138 с увеличивающимся диаметром расположен с одной стороны в осевом направлении от участка 137 с минимальным внутренним диаметром и имеет коническую форму, диаметр которой увеличивается в направлении от участка 137 с минимальным внутренним диаметром. Участок 139 с увеличивающимся диаметром расположен с другой стороны в осевом направлении от участка 137 с минимальным внутренним диаметром и имеет коническую форму, диаметр которой увеличивается в направлении от участка 137 с минимальным внутренним диаметром.

Участок 140 с постоянным диаметром имеет постоянный диаметр и соединен с участком 139 с увеличивающимся диаметром противоположно участку 137 с минимальным внутренним диаметром противоположной стороны открытой поверхности 135 в осевом направлении. Другими словами, участок 137 с минимальным внутренним диаметром, участки 138 и 139 с увеличивающимся диаметром с обеих сторон в осевом направлении от участка 137 с минимальным внутренним диаметром и участок 140 с постоянным диаметром образованы на внутренней окружной стороне упругой резиновой части 91. Граница участков 138 и 139 с увеличивающимся диаметром образует участок 137 с минимальным внутренним диаметром в упругой резиновой части 91.

Соответственно, внутренний кольцевой участок 136 упругой резиновой части 91 образован внутренней кольцевой поверхностью 138А, имеющей коническую форму поверхности участка 138 с увеличивающимся диаметром, внутренней кольцевой поверхностью 139А, имеющей коническую форму поверхности участка 139 с увеличивающимся диаметром, и внутренней кольцевой поверхностью 140А, имеющей цилиндрическую форму поверхности участка 140 с постоянным диаметром. Концевая часть внутренней кольцевой поверхности 138А участка 138 с увеличивающимся диаметром, противоположная участку 137 с минимальным внутренним диаметром, соединена с открытой поверхностью 135. Концевая часть внутренней кольцевой поверхности 139А участка 139 с увеличивающимся диаметром, противоположная участку 137 с минимальным внутренним диаметром, соединена с внутренней кольцевой поверхностью 140А участка 140 с постоянным диаметром.

Участок 137 с минимальным внутренним диаметром образован на основном участке 121, и положение в осевом направлении участка 137 с минимальным внутренним диаметром частично совпадает с трубчатым участком 102 части 92 основания. Другими словами, положение в осевом направлении участка 137 с минимальным внутренним диаметром отклоняется от нижнего участка 101 части 92 основания.

Покрывающий участок 123 имеет скругление 145, внешнюю поверхность 146 и внешнюю кольцевую поверхность 147. Скругление 145 соединено с концевой частью внутренней кольцевой поверхности 140А участка 140 с постоянным диаметром, противоположной участку 139 с увеличивающимся диаметром, и имеет коническую форму, диаметр которой увеличивается в направлении от участка 140 с постоянным диаметром в осевом направлении. Внешняя поверхность 146 проходит от концевой части скругления 145, противоположной участку 140 с постоянным диаметром, внутрь в радиальном направлении, при этом она образована кольцевой плоской поверхностью. Внешняя кольцевая поверхность 147 формирует цилиндрическую форму поверхности, расположенной на внешней поверхности 146 противоположно скруглению 145. То есть, упругая резиновая часть 91 снабжена промежуточным участком 122 и покрывающим участком 123, при этом упругая резиновая часть 91 имеет такую форму, которая окружает часть нижнего участка 101 части 92 основания на противоположной основному участку 121 стороне.

Как описано выше, центральная ось упругой резиновой части 91 совпадает с центральной осью части 92 основания, в частности, центральные оси открытой поверхности 135, участка 137 с минимальным внутренним диаметром, участков 138 и 139 с увеличивающимся диаметром, включая внутренние кольцевые поверхности 138А и 139А, участка 140 с постоянным диаметром, включая внутреннюю кольцевую поверхность 140А, скругления 145, внешней поверхности 146 и внешней кольцевой поверхности 147 совпадают с центральной осью части 92 основания. Центральная ось является центральной осью фрикционного элемента 22.

В упругой резиновой части 91 со стороны трубчатого участка 102 на открытой поверхности 135 основного участка 121, т.е. снаружи в радиальном направлении, выполнен вырезанный участок 151. Вырезанный участок 151 выполнен таким образом, что вогнут в пределах диапазона, в котором формируется вырезанный участок 151, и находится ближе к нижнему участку 101 в осевом направлении, чем участок 150 основной поверхности открытой поверхности 135, но при этом не достигает нижнего участка 101. Участок 150 основной поверхности внутри в радиальном направлении открытой поверхности 135, за исключением вырезанного участка 151, имеет кольцевую форму вокруг центральной оси фрикционного элемента 22. Участок 150 основной поверхности имеет кольцевую плоскую поверхность, расположенную на поверхности, перпендикулярной центральной оси фрикционного элемента 22. Вырезанный участок 151 имеет кольцевую форму, проходящую до образования полного кольца в окружном направлении фрикционного элемента 22 вокруг центральной оси фрикционного элемента 22, и выполнен таким образом, чтобы частично перекрывать положения стороны трубчатого участка 102, нижнего участка 101 и внутреннего R скругления 109 в радиальном направлении.

Вырезанный участок 151 выполнен таким образом, что имеет глубину меньше, чем половина глубины в осевом направлении основного участка 121. Вырезанный участок 151 имеет вогнутую нижнюю поверхность 152, проходящую в направлении наружу поверхность 153 и проходящую в направлении внутрь поверхность 154. Вогнутая нижняя поверхность 152 имеет дугообразную форму с поперечным сечением, включающим в себя центральную линию фрикционного элемента 22, при этом поверхность вогнута в сторону нижнего участка 101 в осевом направлении. Проходящая в направлении наружу поверхность 153 имеет коническую форму, проходящую от концевой части наружу в радиальном направлении вогнутой нижней поверхности 152 противоположно стороне нижнего участка 101 в осевом направлении, чтобы иметь диаметр, который увеличивается в направлении от нижнего участка 101. Проходящая в направлении внутрь поверхность 154 имеет коническую форму, проходящую от концевой части внутрь в радиальном направлении вогнутой нижней поверхности 152 противоположно стороне нижнего участка 101 в осевом направлении, чтобы иметь диаметр, который уменьшается в направлении от нижнего участка 101. Вырезанный участок 151 имеет самую глубокую часть 155, которая имеет самую большую глубину, расположенную в концевой части со стороны нижнего участка 101 в осевом направлении вогнутой нижней поверхности 152, т.е. на которой расположено дно. Вогнутая нижняя поверхность 152, проходящая в направлении наружу поверхность 153 и проходящая в направлении внутрь поверхность 154 также образованы вокруг центральной оси фрикционного элемента 22, а самая глубокая часть 155 также имеет кольцевую форму вокруг центральной оси фрикционного элемента 22.

Основной участок 121 упругой резиновой части 91 имеет выступающий участок 160, образованный на стороне трубчатого участка 102, вырезанного участка 151. Выступающий участок 160 проходит в положении, являющемся более мелким, чем самая глубокая секция 155 вырезанного участка 151 в осевом направлении. Внутренний кольцевой участок выступающего участка 160 образован внешним участком в радиальном направлении самой глубокой части 155 вогнутой нижней поверхности 152 и проходящей в направлении наружу поверхностью 153, а внешняя кольцевая поверхность образована поверхностью 126 примыкания трубчатого участка. Положение верхней части в осевом направлении выступающего участка 160 совпадает с участком 150 основной поверхности и расположено ближе к нижнему участку 101, чем верхняя поверхность 107 трубчатого участка 102 части 92 основания на заданную величину. Другими словами, внутренний кольцевой участок 106 трубчатого участка 102 части 92 основания покрыт упругой резиновой частью 91, включающей выступающий участок 160, за исключением его участка вблизи верхней поверхности 107.

Глубина самой глубокой части 155 вырезанного участка 151 является более мелкой, чем глубина положения в осевом направлении участка 137 с минимальным внутренним диаметром. То есть, самая глубокая часть 155 позиционирована на противоположной стороне нижнего участка 101 относительно участка 137 с минимальным внутренним диаметром в осевом направлении фрикционного элемента 22, и частично перекрывает участок 138 с увеличивающимся диаметром, который противоположен нижнему участку 101 участков 138 и 139 с увеличивающимся диаметром.

Упругая резиновая часть 91 выполнена таким образом, что угол α проходящей в направлении внутрь поверхности 154 в радиальном направлении вырезанного участка 151 относительно центральной линии фрикционного элемента 22 больше, чем угол β внутренней кольцевой поверхности 139А участка 139 с увеличивающимся диаметром, который является стороной поверхности 128 примыкания нижнего участка участков 138 и 139 с увеличивающимся диаметром. Другими словами, расширяющаяся поверхность внутренней кольцевой поверхности 139А участка 139 с увеличивающимся диаметром от стороны поверхности 128 примыкания нижнего участка противоположно нижнему участку 101, и проходящая в направлении внутрь поверхность 154 внутри в радиальном направлении вырезанного участка 151 сближаются в радиальном направлении от поверхности 128 примыкания нижнего участка в осевом направлении. Упругая резиновая часть 91 выполнена таким образом, что угол γ, образуемый между внутренней кольцевой поверхностью 138А участка 138 с увеличивающимся диаметром и внутренней кольцевой поверхностью 139А участка 139 с увеличивающимся диаметром, составляет 120° или более, а угол β внутренней кольцевой поверхности 139А относительно направления центральной линии фрикционного элемента 22 является большим, чем угол δ внутренней кольцевой поверхности 138А.

Как показано на фиг. 2, в состоянии, в котором открытая поверхность 135 упругой резиновой части 91 расположена снаружи во внутреннем/наружном направлении цилиндра, а нижний участок 101 части 92 основания расположен внутри во внутреннем/наружном направлении цилиндра, фрикционный элемент 22 имеет вышеупомянутую конструкцию, которая установлена в участке 55 отверстия промежуточного диаметра со стороны участка 54 отверстия большего диаметра направляющей 20 штока. Во фрикционном элементе 22 трубчатый участок 102 части 92 основания установлен во внутреннем кольцевом участке в участке 55 отверстия промежуточного диаметра, а нижний участок 101 примыкает к нижней поверхности участка 55 отверстия промежуточного диаметра, в то же время деформируя покрывающий участок 123 упругой резиновой части 91.

Во фрикционном элементе 22, прикрепленном к цилиндру 19, участок 38 основного вала поршневого штока 15 вставлен в упругую резиновую часть 91 с заданным натягом. Соответственно, во фрикционном элементе 22 упругая резиновая часть 91 упруго деформируется наружу в радиальном направлении и прилегает к участку 38 основного вала поршневого штока 15. Когда поршневой шток 15 перемещается во внутреннем/наружном направлении цилиндра, упругая резиновая часть 91 входит с ним в скользящий контакт. Фрикционный элемент 22 регулирует фрикционные свойства.

Между участком 55 отверстия промежуточного диаметра направляющей 20 штока и фрикционным элементом 22 образован соединительный проход 161 посредством соединительной канавки 57 в участке 55 отверстия промежуточного диаметра в положении, в котором установлен фрикционный элемент 22, как описано выше. Соединительный проход 161 сообщается со стороной участка 56 отверстия меньшего диаметра и стороной участка 54 отверстия большего диаметра, т.е. стороной камеры 85 направляющей 20 штока. Сторона участка 56 отверстия меньшего диаметра направляющей 20 штока сообщается с камерой 16 через микрозазор между втулкой 51 и поршневым штоком 15. Соединительный проход 161, соответственно, приводит камеру 85 в состояние сообщения с камерой 16, чтобы уменьшать между ними разницу давлений. Другими словами, соединительный проход 161 приводит обе стороны в осевом направлении фрикционного элемента 22 в состояние взаимного сообщения, чтобы уменьшать разницу давлений между обеими сторонами в осевом направлении фрикционного элемента 22. Фрикционный элемент 22, соответственно, с полной определенностью не функционирует как уплотнение. Кроме того, вместо соединительного прохода 161 или в дополнение к соединительному проходу 161, соединительный проход, выполненный таким образом, чтобы уменьшать разницу давлений между обеими сторонами в осевом направлении, может быть сформирован на внутренней кольцевой части фрикционного элемента 22. Кроме того, даже если соединительный проход 161 не всегда находится в состоянии сообщения, то, например, контрольные клапаны могут быть установлены на обеих сторонах в осевом направлении фрикционного элемента 22. Другими словами, фрикционный элемент 22 может не работать как совершенное уплотнение.

Как уже упоминалось, в описанном выше гидравлическом амортизаторе, в том случае, когда поршневой шток 15 перемещается в сторону сжатия, в область, в которой скорость поршня является низкой, отверстия постоянного сечения, которые не показаны на фигуре, создают демпфирующее усилие с характеристиками отверстия. В той области, в которой скорость поршня является высокой, дисковый клапан 41 отделяется от поршня 18, чтобы создавать демпфирующее усилие с характеристиками клапана. Кроме того, когда поршневой шток 15 перемещается в сторону расширения, в области, в которой скорость поршня является низкой, отверстия постоянного сечения, которые не показаны на фигуре, создают демпфирующее усилие с характеристиками отверстия. В области, в которой скорость поршня является высокой, дисковый клапан 42 отделяется от поршня 18, чтобы создавать демпфирующее усилие с характеристиками клапана.

В области, в которой скорость поршня является более низкой по отношению к области гидравлического демпфирования, выполненной таким образом, чтобы создавать гидравлическое демпфирующее усилие дисковыми клапанами 41 и 42, а также отверстиями постоянного сечения, которые не показаны на фигуре, в основном демпфирующее усилие посредством дисковых клапанов 41 и 42, а также отверстий постоянного сечения, которые не показаны на фигуре, практически не создается. По этой причине упругая сила и фрикционное сопротивление поршневому штоку 15 посредством уплотнительного элемента 21 и фрикционного элемента 22, которые образуются всегда, и фрикционное сопротивление во внутренней трубке 12 поршня 18 становятся главным источником демпфирующего усилия. В такой фрикционной области действующее на поршневой шток 15 демпфирующее усилие может быть соответствующим образом отрегулировано посредством регулировки фрикционного элемента 22.

В патентном документе 1 раскрыт фрикционный элемент, выполненный посредством вулканизированного приклеивания корпуса фрикционного элемента, имеющего зазор с цилиндрическим участком и сформированного из упругого резинового материала, к металлическому кольцевому нижнему участку, имеющему цилиндрическую форму с дном, которая имеет нижний участок и цилиндрический участок (см. фиг. 10 в патентном документе 1). Кроме того, в патентном документе 2 раскрыт фрикционный элемент, который отличается от упомянутого выше фрикционного элемента, сформированного спеканием резины таким образом, что зазор с цилиндрическим участком не формируется в цилиндрическом внутреннем стержне с дном, составленном нижним участком и цилиндрическим участком (см. фиг. 6(D) в патентном документе 2).

В гидравлическом амортизаторе с использованием такого фрикционного элемента во фрикционной области, в которой скорость поршня начинается от 0, фрикционный элемент создает упругое усилие за счет упругой деформации резины без создания скольжения с поршневым штоком, при этом упругое усилие становится действующим усилием (область динамической упругости). После этого, когда поршневой шток перемещается до определенной степени (0.1 мм) или более, между фрикционным элементом и поршневым штоком происходит проскальзывание и создается динамическая сила трения (динамическая фрикционная область).

В последнем усовершенствовании, поскольку область динамической упругости во фрикционной области расширяется и динамическая фрикционная область уменьшается, соединение с областью гидравлического демпфирования становится плавным, а отклонение в увеличении демпфирующего усилия по отношению к увеличению скорости поршня может быть увеличено. В результате, следует принимать во внимание, что грубые вибрации высокой частоты подавляются, что увеличивает комфорт при вождении, а в начале или в конце поездки создается усилие для дальнейшего улучшения стабильности управления.

Однако, как описано в патентном документе 1, когда сформирован фрикционный корпус, чтобы иметь зазор с металлическим кольцевым цилиндрическим участком, поскольку жесткость фрикционного корпуса является низкой, и фрикционный корпус быстро проскальзывает по отношению к перемещению поршневого штока 15, область динамической упругости во фрикционной области уменьшается, а динамическая фрикционная область увеличивается. По этой причине демпфирующее усилие является постоянным, до тех пор пока оно не войдет в область гидравлического демпфирования, и не сможет плавно присоединиться к гидравлическому демпфирующему усилию. Кроме того, отклонение в увеличении демпфирующего усилия по отношению к увеличению скорости поршня в области, в которой скорость поршня составляет от 0 до очень низкой скорости, является маленьким, и эффект области динамической упругости также является незначительным. Кроме того, как описано в патентном документе 2, когда резина устанавливается таким образом, чтобы не формировать зазор с цилиндрическим участком стержня сердечника, поскольку усилие прижимания резины к поршневому штоку увеличивается, отклонение в увеличении демпфирующего усилия по отношению к увеличению скорости поршня в области, в которой скорость поршня составляет от 0 до очень низкой скорости, увеличивается, но усилие для начала скольжения фрикционного корпуса по отношению к перемещению поршневого штока 15 увеличивается, и поэтому деформировать резину трудно. В результате, ход до тех пор, пока не происходит скольжение, является маленьким, область динамической упругости является не очень большой, фрикционное сопротивление вместе с началом скольжения резко уменьшается, а демпфирующее усилие становится постоянным до начала входа в область гидравлического демпфирования и не может быть плавно присоединено к гидравлическому демпфирующему усилию. Требуется улучшение характеристик демпфирующего усилия до начала входа в область гидравлического демпфирования, т.е. требуются небольшая амплитуда, небольшие вибрации и высокая частота.

В гидравлическом амортизаторе 11 в соответствии с первым вариантом осуществления изобретения, в упругой резиновой части 91 собранного фрикционного элемента 22 самая глубокая часть 155 вырезанного участка 151, сформированного на стороне трубчатого участка 102 на открытой поверхности 135, противоположной вдоль осевого направления поверхности 128 примыкания нижнего участка, является более мелкой, чем положение в осевом направлении участка 137 с минимальным внутренним диаметром между участками 138 и 139 с увеличивающимся диаметром обеих сторон в осевом направлении внутренней окружной стороны. Соответственно, сжимающая сила на поршневой шток 15 увеличивается в соответствии с расстоянием, на которое уменьшается глубина вырезанного участка 151, а отклонение в увеличении демпфирующего усилия по отношению к увеличению скорости поршня в области динамической упругости увеличивается. Кроме того, до момента входа в область гидравлического демпфирования, в то время как участок 137 с минимальным внутренним диаметром формируется таким образом, чтобы создавать самую высокую сжимающую силу для прилегания к поршневому штоку 15, основной участок 121 деформируется, чтобы поворачиваться вокруг самой глубокой части 155 посредством перемещения поршневого штока 15, как показано стрелкой R на фиг. 3, и таким образом область (ход), в которой создается динамическое упругое усилие, увеличивается без скольжения по отношению к поршневому штоку 15. Соответственно, динамическая фрикционная область уменьшается, характеристики изменяются таким образом, что демпфирующее усилие плавно увеличивается по отношению к увеличению скорости поршня, и плавно добавляется к гидравлическому демпфирующему усилию, и таким образом могут быть достигнуты хорошие характеристики демпфирующего усилия. Соответственно, в частности, такие характеристики демпфирующего усилия как небольшая амплитуда, небольшие вибрации и высокая частота могут быть улучшены, при этом комфорт при вождении и стабильность управления транспортным средством, на котором установлен гидравлический амортизатор, могут быть улучшены. Кроме того, в то время как множество наборов фрикционных элементов могут использоваться для увеличения отклонения в увеличении демпфирующего усилия предшествующего уровня техники, поскольку отклонение в увеличении демпфирующего усилия может быть увеличено посредством одного фрикционного элемента 22, стоимость может быть уменьшена по сравнению с тем случаем, в котором собирается множество фрикционных элементов, и базовая длина также может быть уменьшена. Кроме того, в то время как область динамической упругости не может быть по существу увеличена, даже в том случае, когда собирается множество фрикционных элементов, в соответствии с первым вариантом осуществления изобретения область динамической упругости может быть увеличена. Кроме того, множество наборов фрикционных элементов 22 в соответствии с первым вариантом осуществления изобретения может быть использовано в соответствии с требованиями для гидравлического амортизатора.

В частности, для тех случаев, когда фрикционный элемент 22 гидравлического амортизатора 11 в соответствии с первым вариантом осуществления изобретения и фрикционные элементы сравнительных примеров, показанные на фиг. 4А-4D, в собранном виде, характеристики демпфирующего усилия по отношению к скорости поршня были получены посредством экспериментов. Кроме того, в сравнительном примере, показанном на фиг. 4А, фрикционный элемент 22а (соответствующий элементу, показанному на фиг. 10 патентного документа 1) имеет упругую резиновую часть 91а с зазором со всем трубчатым участком 102 части 92 основания, в отличие от первого варианта осуществления изобретения. В сравнительном примере, показанном на фиг. 4В, фрикционный элемент 22b имеет упругую резиновую часть 91b, в которой участок 137b с минимальным внутренним диаметром расположен на противоположной стороне поверхности 128 примыкания нижнего участка по отношению к самой глубокой части 155, в отличие от первого варианта осуществления изобретения. В сравнительном примере, показанном на фиг. 4С, фрикционный элемент 22 с имеет упругую резиновую часть 91 с, установленную таким образом, что имеется зазор со всем трубчатым участком 102 части 92 основания, а участок 137с с минимальным внутренним диаметром отклонен в противоположную сторону от поверхности 128 примыкания нижнего участка, в отличие от первого варианта осуществления изобретения. В сравнительном примере, показанном на фиг. 4D, фрикционный элемент 22d имеет упругую резиновую часть 91d без зазора и вырезанного участка с трубчатым участком 102 части 92 основания. Кроме того, фрикционный элемент 22d соответствует элементу, показанному на фиг. 6(D) патентного документа 2.

В результате, как показано пунктирной линией a1 на фиг. 5, во всех фрикционных элементах 22а, 22b и 22с, в области, в которой скорость поршня составляет от 0 до очень низкой скорости V1, в то время как упругое усилие вследствие упругой деформации упругой резиновой части 91 создается в области динамической упругости во фрикционной области без скольжения упругой резиновой части 91 относительно поршневого штока, и поскольку со стороны наружного диаметра участка 137 с минимальным внутренним диаметром становится свободной, прижимающая сила становится низкой и отклонение в увеличении демпфирующего усилия по отношению к увеличению скорости поршня является небольшим. После этого участки от V1 до V2 показывают характеристики в динамической фрикционной области во фрикционной области, в которой упругая резиновая часть 91 скользит относительно поршневого штока, чтобы находиться в динамическом фрикционном состоянии, а демпфирующее усилие является постоянным. Кроме того, когда скорость поршня составляет V2 или более, он входит в область гидравлического демпфирования, и демпфирующее усилие посредством отверстия или демпфирующего клапана частично перекрывает вышеупомянутое динамическое трение, чтобы быть доминирующим. Изменение в границе между участком от V1 до V2 и гидравлического демпфирующего усилия при скорости поршня от V2 или более, было увеличено, и не могло быть плавно добавлено к гидравлическому демпфирующему усилию при скорости поршня V2 или более.

То есть, когда упругая резиновая часть 91а установлена таким образом, что имеет зазор со всем трубчатым участком 102 части 92 основания, аналогично фрикционному элементу 22а, то упругая резиновая часть 91а входит в зазор после прижимания поршневого штока 15 для уменьшения жесткости, а упомянутая выше деформация вследствие поворота не может легко осуществиться. Соответственно, вследствие быстрого проскальзывания относительно поршневого штока 15, демпфирующее усилие становится постоянным. Кроме того, когда участок 137b с минимальным внутренним диаметром упругой резиновой части 91b отклонен в противоположную сторону от поверхности 128 примыкания нижнего участка, аналогично фрикционному элементу 22b, поскольку дальний участок от части 92 основания входит в скользящий контакт с поршневым штоком 15 с большой сжимающей силой, деформация участка, имеющего небольшую жесткость, увеличивается, и упомянутая выше деформация вследствие поворота не может легко осуществиться. Соответственно, вследствие быстрого проскальзывания относительно поршневого штока 15, демпфирующее усилие становится постоянным.

Кроме того, во фрикционном элементе 22d жесткость упругой резиновой части 91d увеличена, и как показано штрихпунктирной линией d1 на фиг. 5, в области, в которой скорость поршня составляет от 0 до очень маленькой скорости V0, упругое усилие вследствие упругой деформации упругой резиновой части 91 создается в области динамической упругости фрикционной области без проскальзывания упругой резиновой части 91 относительно поршневого штока. В то время как отклонение в увеличении демпфирующего усилия по отношению к увеличению скорости поршня увеличивается, поскольку увеличивается сила сжимания упругой резиновой части 91d, и поскольку нет свободного пространства в наружном направлении, деформация вследствие поворота, как описано в первом варианте осуществления изобретения, вряд ли возникнет и быстро возникает проскальзывание (раньше, чем V1).

После этого, в участке от V0 до V2 в динамической фрикционной области фрикционной области упругая резиновая часть 91 проскальзывает относительно поршневого штока, который должен находиться в динамическом фрикционном состоянии, и демпфирующее усилие становится постоянным. Кроме того, скорость поршня достигает V2 или более, он входит в область гидравлического демпфирования, и демпфирующее усилие посредством отверстия или демпфирующего клапана частично перекрывает вышеупомянутое динамическое трение, и становится доминирующим. Изменение в границе между участком от V0 до V2 и гидравлического демпфирующего усилия при скорости поршня V2 или более, было увеличено и не могло быть плавно добавлено к гидравлическому демпфирующему усилию при скорости поршня V2 или более.

С другой стороны, во фрикционном элементе 22 первого варианта осуществления изобретения, как показано сплошной линией x1 на фиг. 5, в области, в которой скорость поршня составляет от 0 до очень маленькой скорости V2, упругое усилие, создаваемое упругой резиновой частью 91, создается в области динамической упругости фрикционной области без проскальзывания упругой резиновой части 91 относительно поршневого штока. В этом случае, поскольку сила сжимания эластичной упругой части 91 увеличивается, также увеличивается отклонение в увеличении демпфирующего усилия по отношению к увеличению скорости поршня.

После этого, перед и после V2, упругая резиновая часть 91 проскальзывает относительно поршневого штока, чтобы находиться в динамическом фрикционном состоянии, а демпфирующее усилие становится постоянным. Кроме того, когда скорость поршня составляет V2 или более, он входит в область гидравлического демпфирования, при этом демпфирующее усилие посредством отверстия или демпфирующего клапана частично перекрывает вышеупомянутое динамическое трение, чтобы стать доминирующим. Соответственно, скорость поршня может быть плавно добавлена к гидравлическому демпфирующему усилию от V0 до V2. В результате могут быть получены хорошие характеристики демпфирующего усилия, при этом комфорт при вождении и стабильность управления транспортным средством, на котором установлен гидравлический амортизатор, могут быть улучшены. Кроме того, когда участок 137 с минимальным внутренним диаметром приближается к поверхности 128 примыкания нижнего участка слишком сильно, около части 92 основания увеличивается напряжение, и долговечность уменьшается.

Кроме того, в соответствии с первым вариантом осуществления, в то время как был описан пример, в котором отсутствует динамическая фрикционная область, изобретение обеспечивает увеличение области динамической упругости и образование динамической фрикционной области в соответствии со спецификацией продукта.

Как описано выше, и как будет понятно из результатов эксперимента, когда зазор полностью образован между трубчатым участком 102 части 92 основания и упругой резиновой частью, сжимающее усилие является недостаточным, и когда все пространство между трубчатым участком 102 части 92 основания и упругой резиновой частью заполнено, в то время как сжимающее усилие может быть увеличено, поскольку деформация в направлении поворота не может произойти, область динамической упругости не может быть легко увеличена.

Когда участок 137b с минимальным внутренним диаметром расположен на противоположной поверхности 128 примыкания нижнего участка стороне относительно самой глубокой части 155, в отличие от первого варианта осуществления изобретения, например, фиг. 4В, для подтверждения того, что область динамической упругости не может быть увеличена, было выполнено моделирование напряжения. Результат показан на фиг. 6А и 6В.

Фиг. 6А и 6В являются результатами моделирования, показывающими распределение напряжения, создаваемого в упругой резиновой части 91, когда фрикционный элемент входит в скользящий контакт с внешним кольцевым участком поршневого штока, имеющего φ=12,5 и µ=0,3. Напряжение увеличивается, когда оттенок цвета становится светлее, и уменьшается, когда оттенок цвета становится темнее. Кроме того, изобретение не ограничивается числовым выражением размера и коэффициентом трения.

Фиг. 6А показывает первый вариант осуществления изобретения, фиг. 6В показывает сравнительный пример для фиг. 4В.

В упругой резиновой части 91, показанной на фиг. 6А, которая относится к фрикционному элементу 22 согласно первому варианту осуществления изобретения, белый участок концентрируется около участка 137 с минимальным внутренним диаметром, находящимся в скользящем контакте с поршневым штоком, то есть предполагается, что происходит концентрация напряжения. Кроме того, напряжение также возникает даже в самой глубокой части 155, и участок, имеющий высокое напряжение по сравнению с окружающей его областью, образован наклонно от места, где участок 137 с минимальным внутренним диаметром приближается к самой глубокой части 155.

Из этого следует, что когда проходит поршневой шток, даже в том случае, когда участок 137 с минимальным внутренним диаметром перемещается вверх, и поскольку самая глубокая часть 155 приводит участок, имеющий высокое напряжение, к дополнительному увеличению напряжения, сохраняется достаточное сжимающее усилие. Соответственно, предполагается, что упругая резиновая часть 91 может сохранять статическое фрикционное состояние по отношению к поршневому штоку, в то же время сохраняя поворотную деформацию, и в результате, область динамической упругости была увеличена.

С другой стороны, в упругой резиновой части 91b, показанной на фиг. 6В, область высокого напряжения концентрируется в левом и правом направлениях фиг. 6В в области от участка контакта с поршневым штоком около участка 137b с минимальным внутренним диаметром к самой глубокой части 155. В отличие от фиг. 6А, поскольку область высокого напряжения распространяется по существу в радиальном направлении (в левом и правом направлениях фиг. 6В), когда участок 137 с минимальным внутренним диаметром перемещается в направлении вверх, когда проходит поршневой шток, и поскольку самая глубокая часть 155 перемещается в направлении от области высокого напряжения, напряжение уменьшается, при этом достаточное сжимающее усилие не может быть получено, и статическое фрикционное состояние не может быть сохранено. По этой причине предполагается, что поворотная деформация упругой резиновой части 91 также уменьшается, и в результате область динамической упругости недостаточно распространяется.

Кроме того, из того факта, что участок контакта с поршневым штоком не является полностью белым и напряжение является низким, предполагается, что область динамической упругости недостаточно распространяется.

Как видно по форме фигуры Лиссажу, показывающей соотношение между ходом поршневого штока и демпфирующим усилием, изображенной на фиг. 7, когда используется любой из фрикционных элементов 22а, 22b, 22с, можно увидеть, что создается большая разница в виде ступенчатой формы, когда увеличивается демпфирующее усилие, как показано пунктирной линией а2 на фиг. 7. Когда используется фрикционный элемент 22d, как показано штрихпунктирной линией d2 на фиг. 7, имеет место немного уменьшенная разница в виде ступенчатой формы. С другой стороны, когда используется фрикционный элемент 22 в соответствии с первым вариантом осуществления изобретения, как показано сплошной линией х2 на фиг. 7, имеет место плавная форма фигуры Лиссажу, почти не имеющая разницы в виде ступенчатой формы. Кроме того, поскольку демпфирующее усилие плавно изменяется таким образом, что форма фигуры Лиссажу становится плавной, этот вариант становится предпочтительным. Если демпфирующее усилие не изменяется плавно, пассажир может почувствовать дискомфортное ощущение вследствие беспокойной области.

Фиг. 8 является результатом моделирования статических фрикционных характеристик, показывающим соотношение силы трения по отношению к скользящему смещению. Фрикционный элемент 22 согласно первому варианту осуществления изобретения, имеющий характеристики, показанные сплошной линией х3 на фиг. 8, может получить хорошие статические фрикционные характеристики по сравнению с фрикционными элементами 22а, 22b, 22с, имеющими характеристики, показанные пунктирной линией а3 на фиг. 8, и, кроме того, жесткость является увеличенной, а начальное отклонение θх может быть увеличенным по сравнению с отклонением θа фрикционных элементов 22а, 22b, 22с.

Поскольку жесткость фрикционного элемента 22 увеличивается, постоянная динамической упругости при операции с небольшой амплитудой гидравлического амортизатора 11 увеличивается и становится возможным улучшение динамических фрикционных характеристик. Фиг. 9 является результатом эксперимента по определению динамических фрикционных характеристик, показывающих соотношение силы трения к частоте. Когда фрикционный элемент 22 согласно первому варианту осуществления изобретения, имеющий характеристики, показанные сплошной линией х4 на фиг. 9, имеет высокую частоту по сравнению с фрикционными элементами 22а, 22b, 22с, имеющими характеристики, показанные пунктирной линией а4 на фиг. 9, сила трения для этих динамических фрикционных характеристик может быть увеличена. Соответственно, может быть выполнено демпфирование небольших вибраций в той области, в которой демпфирование не может быть выполнено гидравлическим демпфирующим усилием гидравлического амортизатора 11. Соответственно, могут быть получены хорошие характеристики демпфирующего усилия, и комфорт при вождении, а также стабильность управления транспортным средством, на котором установлен гидравлический амортизатор, могут быть улучшены. Что касается комфорта при вождении, то начало движения транспортного средства, на котором установлен гидравлический амортизатор, становится плавным, а ощущение движения на повороте, вызванное резким изменением демпфирующего усилия, а также тряска и ощущение дребезжания, передаваемые от поверхности дороги к корпусу транспортного средства, могут быть уменьшены.

Поскольку упругая резиновая часть 91 снабжена выступающим участком 160, расположенным на стороне трубчатого участка 102 вырезанного участка 151 и проходящим к менее глубокому положению в осевом направлении, чем самая глубокая часть 155, ее изготовление становится легким. Кроме того, как показано на фиг. 10, даже в том случае, когда участок 165 нижней поверхности, параллельный участку 150 основной поверхности, образован из самой глубокой части 155 вырезанного участка 151 к трубчатому участку 102 без формирования выступающего участка 160, как описано выше, могут быть получены характеристики, показанные сплошными линиями с x1 по х4 на фиг. 5-9. Кроме того, размер упругой резиновой части 91 будет описан со ссылкой на фиг. 10. На этой фигуре размер «a» составляет 1,0 мм, «b» - 1,9 мм, «c» - 1,4 мм, a «d» - 3,1 мм. Из результатов эксперимента очевидно, что даже в том случае, когда длина в осевом направлении основного участка 121 упругой резиновой части 91, показанной на фиг. 10, увеличивается, отклонение в увеличении демпфирующего усилия или характеристик демпфирующего усилия по существу одинаковое. Кроме того, изобретение не ограничивается числовым выражением размера и коэффициентом трения.

В упругой резиновой части 91, поскольку поверхность расширения внутреннего кольцевого участка 139А участка 139 с увеличивающимся диаметром от стороны поверхности 128 примыкания нижнего участка и проходящая в направлении внутрь поверхность 154 внутри в радиальном направлении вырезанного участка 151, приближаются друг к другу в радиальном направлении от поверхности 128 примыкания нижнего участка в осевом направлении, даже в том случае, когда упругая резиновая часть 91 сжимается наружу в радиальном направлении поршневым штоком 15, вырезанный участок 151 может быть должным образом сохранен и могут быть получены вышеописанные хорошие характеристики. То есть, когда угол α проходящей в направлении внутрь поверхности 154 в радиальном направлении вырезанного участка 151 уменьшается, жесткость внутренней окружной стороны уменьшается, а когда увеличивается, основной участок 121 не может легко поворачиваться. Чтобы увеличить ход посредством сжимания, включая вышеупомянутый поворот, угол α может быть больше, чем угол β внутренней кольцевой поверхности 139А участка 139 с увеличивающимся диаметром стороны поверхности 128 примыкания нижнего участка.

В то время как ход, до того момента как фрикционный элемент 22 согласно первому варианту осуществления изобретения не войдет в область гидравлического демпфирования приблизительно на ±0,5 мм, поскольку постоянная динамической упругости на такой маленькой амплитуде повышается, могут быть получены различные эффекты, такие как плавный старт рукояткой управления или плавное завершение движения при въезде на прямую дорогу с наклонной дороги с точки зрения стабильности управления, или плавное движение из неподвижного состояния, уменьшения вибраций, передаваемых от поверхности дороги, или уменьшение передачи звуков в транспортное средство со стороны дороги с точки зрения комфорта при вождении. В легковых автомобилях высшего класса в частности такие параметры, как комфорт при вождении, стабильность управления и тишина в салоне автомобиля становится важным фактором, а улучшение характеристик демпфирующего усилия на небольшой амплитуде, т.е. главным образом при вибрациях высокой частоты или небольшой амплитуды, обеспечивает абсолютный эффект для автомобиля.

В приведенном выше описании, в то время как был описан пример, в котором вырезанный участок 151 непрерывно выполнен по всей окружности для образования кольцевой формы, вырезанный участок может быть частично сформирован таким образом, что скачкообразно расположен в заданных интервалах в окружном направлении. В этом случае три или более дугообразных вырезанных участка 151 могут быть образованы с равными интервалами.

Кроме того, внутренние кольцевые поверхности 138А и 139А участков 138 и 139 с увеличивающимся диаметром могут иметь форму криволинейной поверхности вместо конической формы. И наоборот, фрикционные элементы 22, 22′ могут быть установлены таким образом, что нижний участок 101 части 92 основания направлен наружу во внутреннем/наружном направлении цилиндра. Кроме того, может быть выполнен соединительный проход 161 для уменьшения разницы давлений между обеими сторонами в осевом направлении фрикционного элемента 22, и он может иметь контрольный клапан. Соединительная канавка, проходящая в осевом направлении, может быть сформирована во внутренней окружной стороне фрикционного элемента 22, 22′, а соединительный проход 161 может образован соединительной канавкой и поршневым штоком 15.

Кроме того, хотя в первом варианте осуществления изобретения был описан пример, в котором изобретение применяется для гидравлического амортизатора с двойной трубкой, изобретение не ограничивается этим и может применяться для таких гидравлических амортизаторов, как амортизаторы монотрубчатого типа, гидравлическая активная подвеска, и т.д.