Область техники, к которой относится изобретение

Настоящее изобретение относится к гидро(пневмо)устройству, снабженному поршнем, и способу изготовления поршневого узла.

Предпосылки создания изобретения

Из предшествующего уровня техники в качестве гидро(пневмо)устройств, снабженных поршнями, известны самые различные устройства. Например, гидро(пневмо)цилиндры, включающие в себя поршни, перемещающиеся под действием подаваемой текучей среды под давлением, известны в качестве средств (исполнительных механизмов) для транспортировки обрабатываемых деталей и т.п. Типичный гидро(пневмо)цилиндр включает в себя гильзу цилиндра, поршень, размещенный внутри гильзы цилиндра с возможностью перемещения в осевом направлении, и шток поршня, соединенный с поршнем (см., например, выложенную заявку на патент Японии, опубликованную под №2003-120602). В таком гидро(пневмо)цилиндре при подаче текучей среды под давлением, такой как воздух, внутрь гильзы цилиндра поршень за счет отжатия текучей средой под давлением перемещается в осевом направлении. Шток поршня, соединенный с поршнем, также перемещается в осевом направлении.

Сущность изобретения

На внешней окружной поверхности поршня выполнена канавка для монтажа уплотнительной прокладки, в которой монтируется уплотнительная прокладка. В гидро(пневмо)цилиндре прежней конструкции канавку для монтажа уплотнительной прокладки формируют в результате протачивания (нарезания). Поэтому в процессе сборки при монтаже уплотнительной прокладки на поршне возникает необходимость монтажа уплотнительной прокладки в растянутом в радиальном направлении наружу состоянии для увеличения диаметра. Такой процесс монтажа с трудом поддается автоматизации с использованием роботов и затрудняет повышение производительности.

Настоящее изобретение было разработано с учетом вышеупомянутых проблем. Задачей настоящего изобретения является разработка гидро(пневмо)устройства и способа изготовления поршневого узла, обеспечивающих возможность повышения производительности.

Поставленная задача решается за счет того, что гидро(пневмо)устройство в соответствии с настоящим изобретением включает в себя корпус, имеющий внутри отверстие скольжения, поршень в сборе, размещенный в отверстии скольжения с возможностью перемещения в осевом направлении, и шток поршня, выступающий из поршня в сборе в осевом направлении, причем поршень в сборе включает в себя уплотнительную прокладку и корпус поршня, образованный из множества элементов и снабженный канавкой для монтажа уплотнительной прокладки, в которой смонтирована уплотнительная прокладка, корпус поршня включает в себя в качестве множества элементов первый поршневой элемент и второй поршневой элемент, послойно наложенные друг на друга в осевом направлении, за счет комбинации, по меньшей мере, двух элементов из указанного множества элементов образована канавка для монтажа уплотнительной прокладки, и один или оба элемента - первый поршневой элемент и/или второй поршневой элемент снабжены участком облегчения с глубиной в осевом направлении.

В гидро(пневмо)устройстве в соответствии с настоящим изобретением с использованием описанной выше конструкции за счет комбинации множества элементов образована канавка для монтажа уплотнительной прокладки. Таким образом, появляется возможность повышения производительности по сравнению со случаем формирования канавки для монтажа уплотнительной прокладки в результате протачивания (нарезания). Кроме того, монтаж уплотнительной прокладки на корпусе поршня может быть осуществлен без увеличения диаметра уплотнительной прокладки в процессе сборки. Следовательно, появляется возможность беспрепятственной автоматизации процесса монтажа уплотнительной прокладки с использованием роботов и обеспечивается возможность повышения производительности. Кроме того, по меньшей мере, один из элементов - первый поршневой элемент или второй поршневой элемент снабжен участком облегчения, что позволяет в случае формования первого поршневого элемента и второго поршневого элемента путем литья или литья под давлением значительно снизить количество используемого материала и сделать предлагаемое гидро(пневмо)устройство экономичным и ресурсосберегающим.

В описанном выше гидро(пневмо)устройстве первый поршневой элемент и второй поршневой элемент могут представлять собой литые изделия.

В описанном выше гидро(пневмо)устройстве участок облегчения может иметь сквозное отверстие, проходящее в осевом направлении только через один из элементов - через первый поршневой элемент или через второй поршневой элемент.

В описанном выше гидро(пневмо)устройстве один элемент - первый поршневой элемент или второй поршневой элемент, снабженный сквозным отверстием, может включать в себя выступающий участок, выступающий в направлении другого элемента - второго поршневого элемента или первого поршневого элемента, в котором сквозное отверстие отсутствует; а на внешней окружной поверхности выступающего участка может быть выполнена утопленная внутрь выточка, составляющая часть сквозного отверстия.

В описанном выше гидро(пневмо)устройстве корпус поршня может дополнительно включать в себя в качестве множества элементов магнит или проставку, а в положении, отличном от положения выточки в окружном направлении, на внешней окружной поверхности выступающего участка может быть выполнен выступающий наружу поддерживающий выступ, предназначенный для поддерживания магнита или проставки.

В описанном выше гидро(пневмо)устройстве один элемент, снабженный сквозным отверстием, может иметь стенку, выступающую в направлении наружу в сторону сквозного отверстия, и эта стенка может располагаться с примыканием к выточке с противоположной стороны от другого элемента, в котором сквозное отверстие отсутствует, в осевом направлении.

В описанном выше гидро(пневмо)устройстве выточка может быть снабжена ребром жесткости, предназначенным для усиления стенки.

В описанном выше гидро(пневмо)устройстве участок облегчения может включать в себя первый участок облегчения, сформированный в первом поршневом элементе, и второй участок облегчения, сформированный во втором поршневом элементе, причем один из этих участков - первый участок облегчения или второй участок облегчения может представлять собой сквозное отверстие, проходящее через соответствующий элемент поршня в осевом направлении, а другой из этих участков - второй участок облегчения или первый участок облегчения может представлять собой несквозную канавку с глубиной в осевом направлении.

В описанном выше гидро(пневмо)устройстве сквозное отверстие может включать в себя множество сквозных отверстий, размещенных с промежутками друг относительно друга в окружном направлении, а канавка может включать в себя множество канавок, размещенных с промежутками друг относительно друга в окружном направлении.

В описанном выше гидро(пневмо)устройстве один элемент - первый поршневой элемент или второй поршневой элемент, снабженный множеством сквозных отверстий, включает в себя выступающий участок, выступающий в направлении другого элемента - второго поршневого элемента или первого поршневого элемента, снабженного множеством канавок, и выступающий участок может иметь множество поддерживающих выступов, размещенных с промежутками друг относительно друга в окружном направлении с выступанием в направлении наружу на внешней окружной поверхности, а другой элемент - второй поршневой элемент или первый поршневой элемент, снабженный множеством канавок, может иметь поверхность контакта, размещенную между двумя канавками, примыкающими друг к другу в окружном направлении, и приведенную в контакт с торцевой поверхностью, по меньшей мере, одного из множества поддерживающих выступов.

В описанном выше гидро(пневмо)устройстве множество поддерживающих выступов может включать в себя первый поддерживающий выступ, приведенный в контакт с поверхностью контакта, и второй поддерживающий выступ, размещенный в положении, отличном от положения поверхности контакта в окружном направлении, а ширина второго поддерживающего выступа в окружном направлении может быть меньше, чем ширина первого поддерживающего выступа в окружном направлении.

В описанном выше гидро(пневмо)устройстве один из элементов - первый поршневой элемент или второй поршневой элемент может быть снабжен выступом позиционирования, выступающим в осевом направлении, другой из элементов - второй поршневой элемент или первый поршневой элемент может быть снабжен выточкой позиционирования, утопленной в осевом направлении, и выступ позиционирования может быть вставлен в выточку позиционирования.

В описанном выше гидро(пневмо)устройстве участок облегчения может включать в себя множество участков облегчения, выполненных с промежутками друг относительно друга в окружном направлении.

В описанном выше гидро(пневмо)устройстве гидро(пневмо)устройство может быть выполнено с возможностью функционирования в качестве гидро(пневмо)цилиндра (10А-10F), клапанного механизма, цилиндр для измерения длины, координатного стола скольжения или зажимного устройства.

Способ изготовления поршневого узла в соответствии с настоящим изобретением, снабженного поршнем в сборе, включающим в себя уплотнительную прокладку, смонтированную в канавке для монтажа уплотнительной прокладки, и штоком поршня, выступающим из поршня в сборе, включает в себя этапы послойного наложения множества элементов, включающего в себя первый поршневой элемент и второй поршневой элемент, друг на друга за счет последовательного относительного перемещения уплотнительной прокладки и этого множества элементов осевом направлении относительно штока поршня и закрепления первого поршневого элемента и второго поршневого элемента на штоке поршня, причем множество элементов составляет корпус поршня, снабженный канавкой для монтажа уплотнительной прокладки, за счет комбинации, по меньшей мере, двух элементов из указанного множества элементов образована канавка для монтажа уплотнительной прокладки, и один или оба элемента - первый поршневой элемент и/или второй поршневой элемент снабжены участком облегчения с глубиной в осевом направлении.

В описанном выше способе изготовления поршневой узел этап послойного наложения множества элементов дуг на друга можно осуществлять при вертикальном положении штока поршня.

Разработка гидро(пневмо)устройства и способа изготовления поршневого узла в соответствии с настоящим изобретением обеспечивает возможность повышения производительности гидро(пневмо)устройства.

Описанные выше задачи, признаки и преимущества станут более очевидными из приводимого ниже подробного описания предпочтительных вариантов осуществления, сопровождаемого ссылками на прилагаемые чертежи.

Краткое описание чертежей

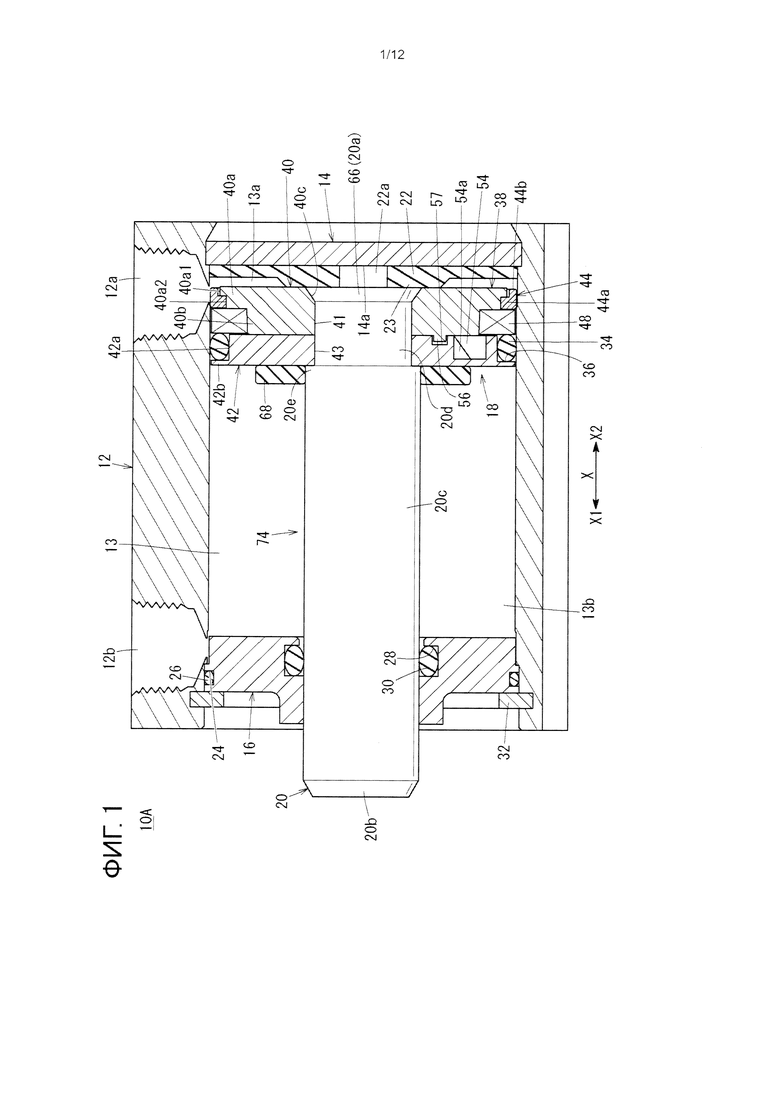

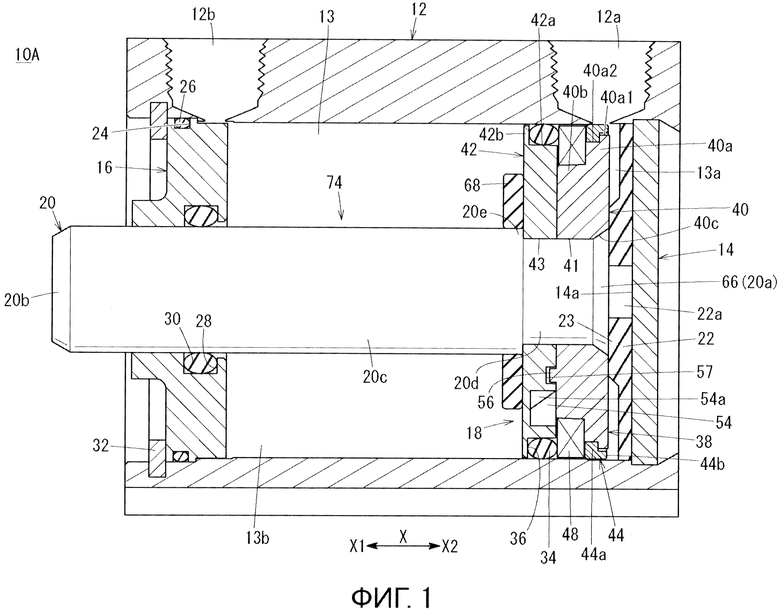

Фиг. 1 - вид в разрезе гидро(пневмо)цилиндра в соответствии с первым вариантом осуществления настоящего изобретения;

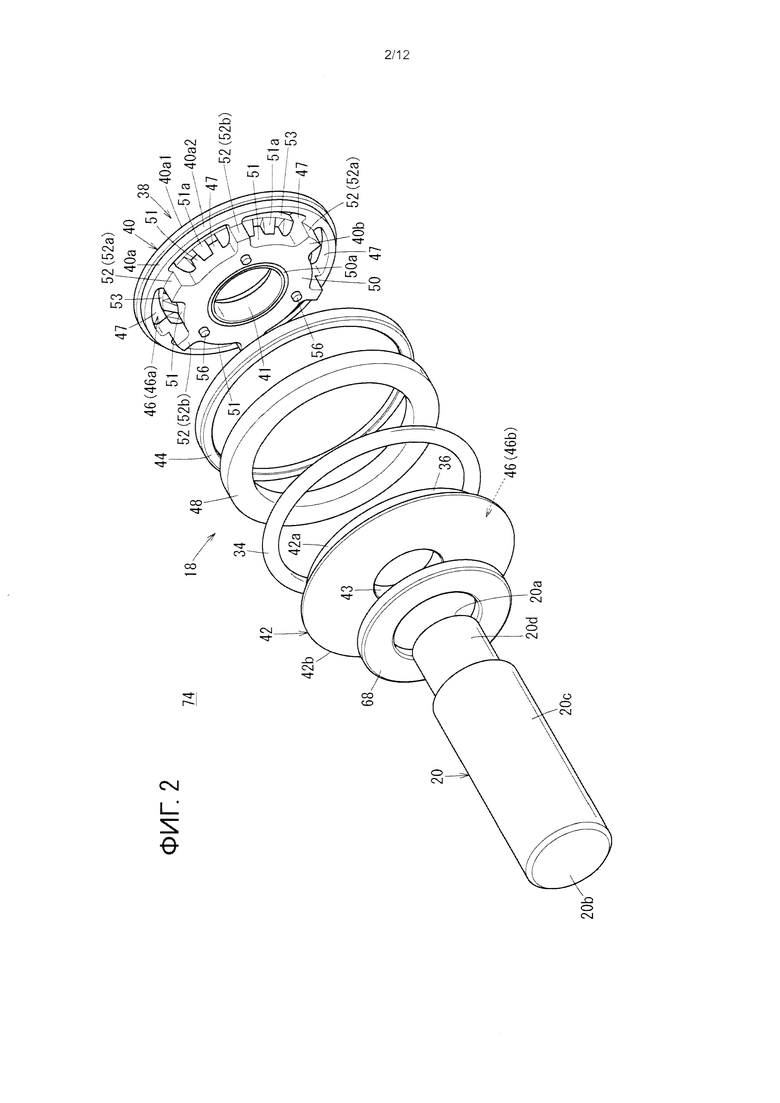

Фиг. 2 - вид в перспективе поршневого узла гидро(пневмо)цилиндра, показанного на фиг. 1, в разобранном виде;

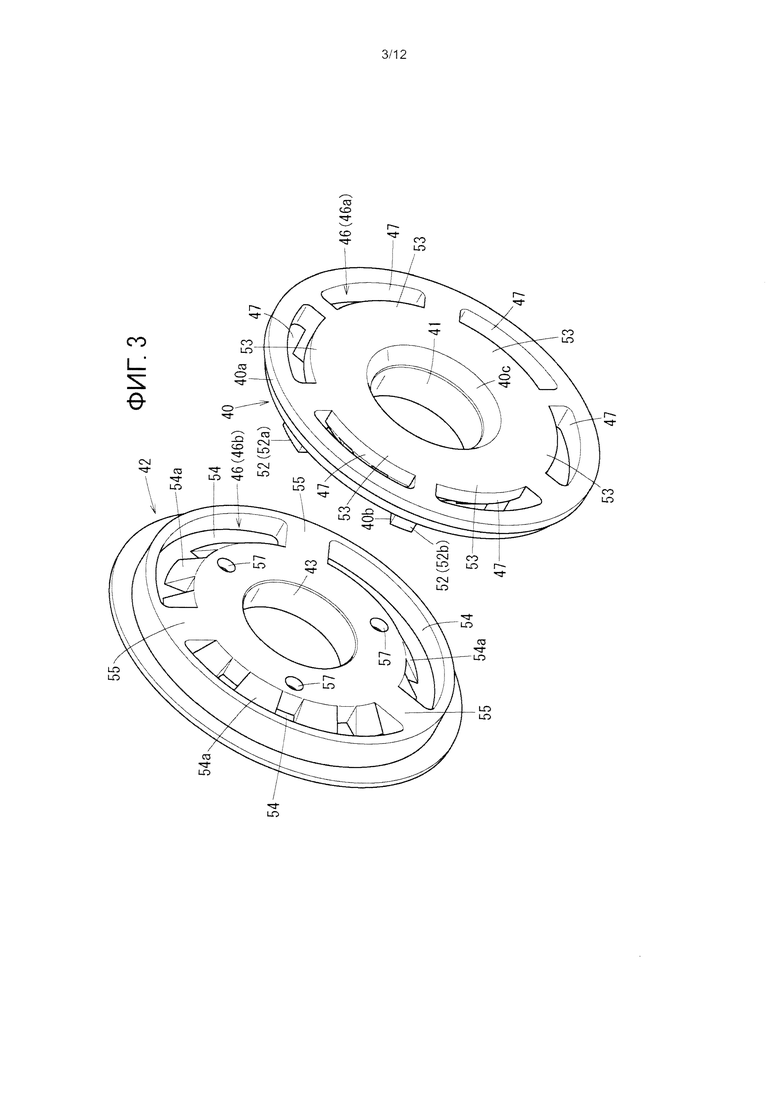

Фиг. 3 - вид в перспективе первого поршневого элемента и второго поршневого элемента;

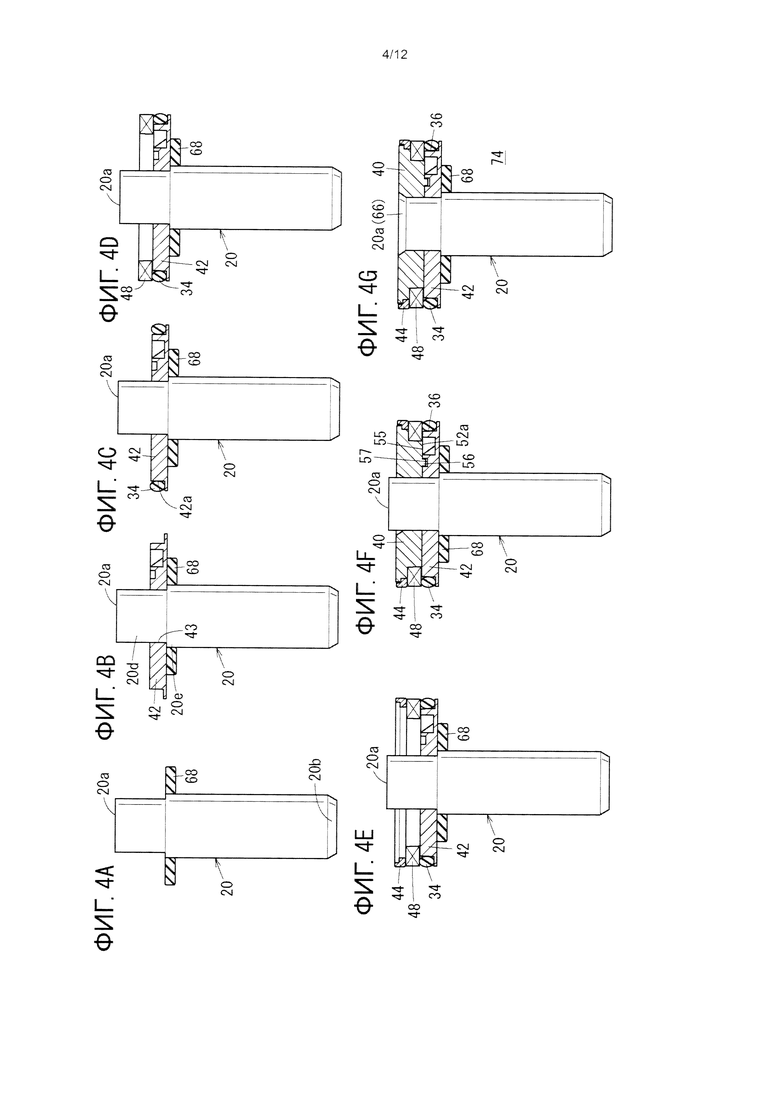

Фиг. 4А - первая схематическая иллюстрация способа изготовления поршневого узла, фиг. 4В - вторая схематическая иллюстрация способа изготовления поршневого узла, фиг. 4С - третья схематическая иллюстрация способа изготовления поршневого узла, фиг. 4D - четвертая схематическая иллюстрация способа изготовления поршневого узла, фиг. 4Е - пятая схематическая иллюстрация способа изготовления поршневого узла, фиг. 4F - шестая схематическая иллюстрация способа изготовления поршневого узла, и фиг. 4G - седьмая схематическая иллюстрация способа изготовления поршневого узла;

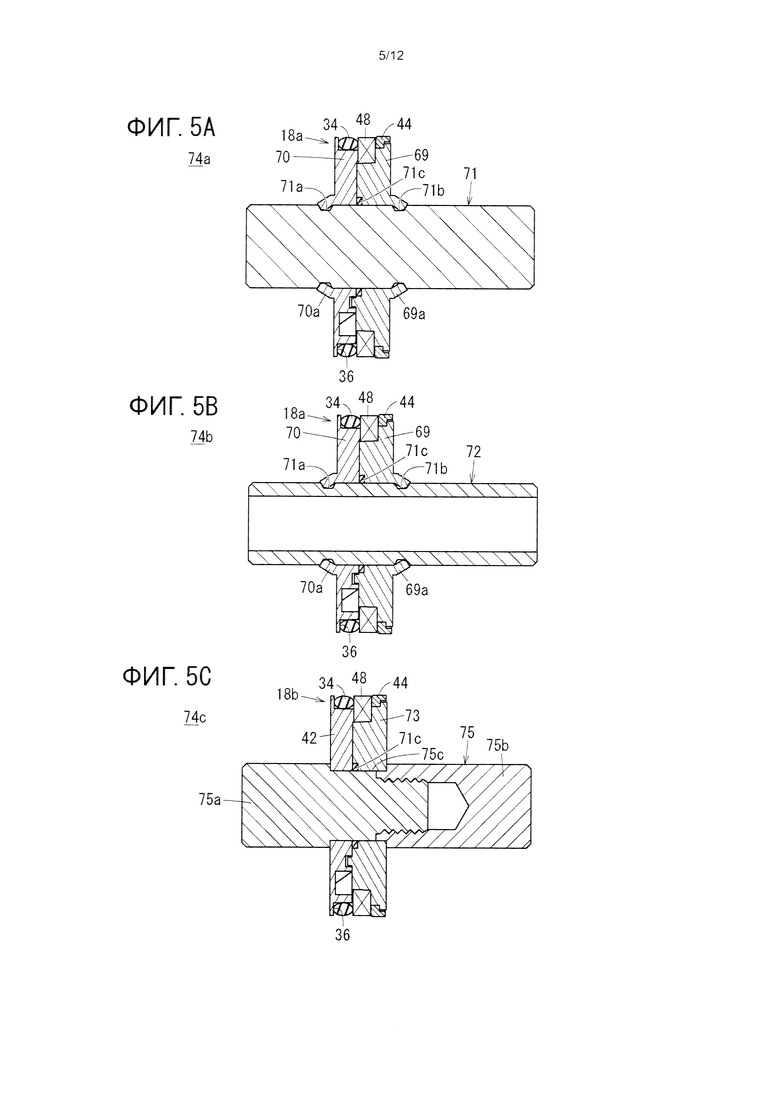

Фиг. 5А - схематическая иллюстрация первого примера конструкции поршневого узла, снабженного штоком поршня, выступающим в обе стороны, фиг. 5В - схематическая иллюстрация второго примера конструкции поршневого узла, снабженного штоком поршня, выступающим в обе стороны, и фиг. 5С - схематическая иллюстрация третьего примера конструкции поршневого узла, снабженного штоком поршня, выступающим в обе стороны;

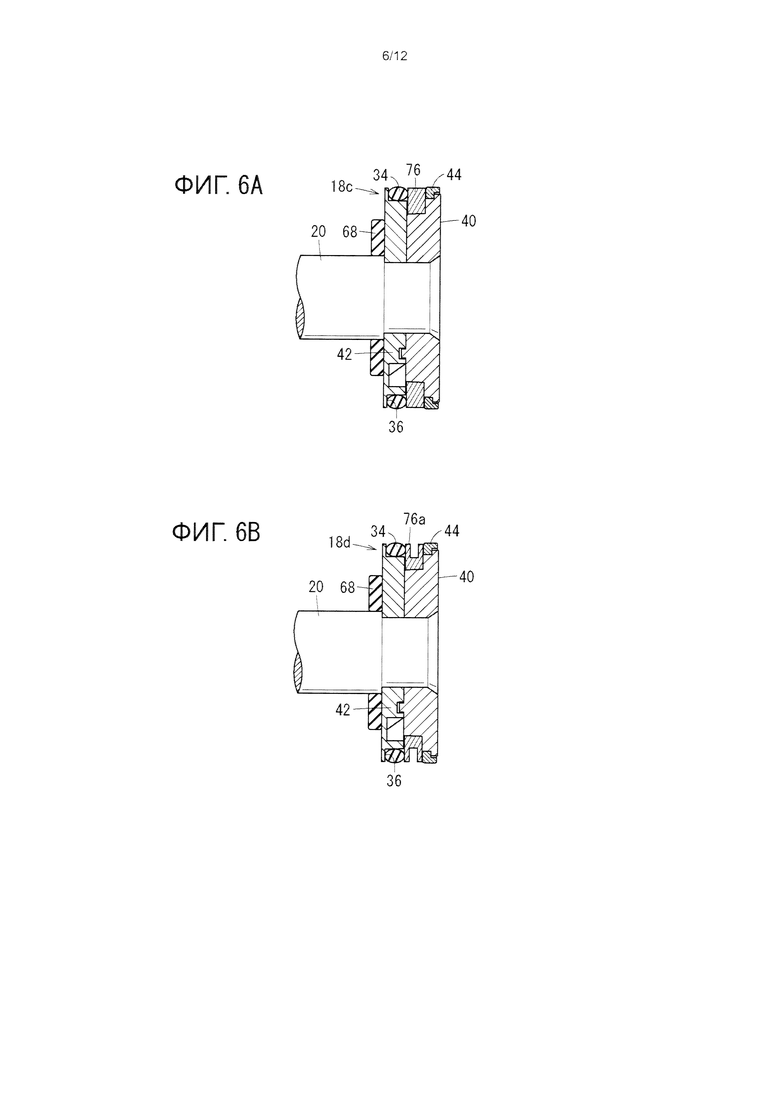

Фиг. 6А - схематическая иллюстрация поршня в сборе, включающего в себя проставку, размещенную вместо магнита, и фиг. 6В - схематическая иллюстрация поршня в сборе, включающего в себя другую проставку, размещенную вместо магнита;

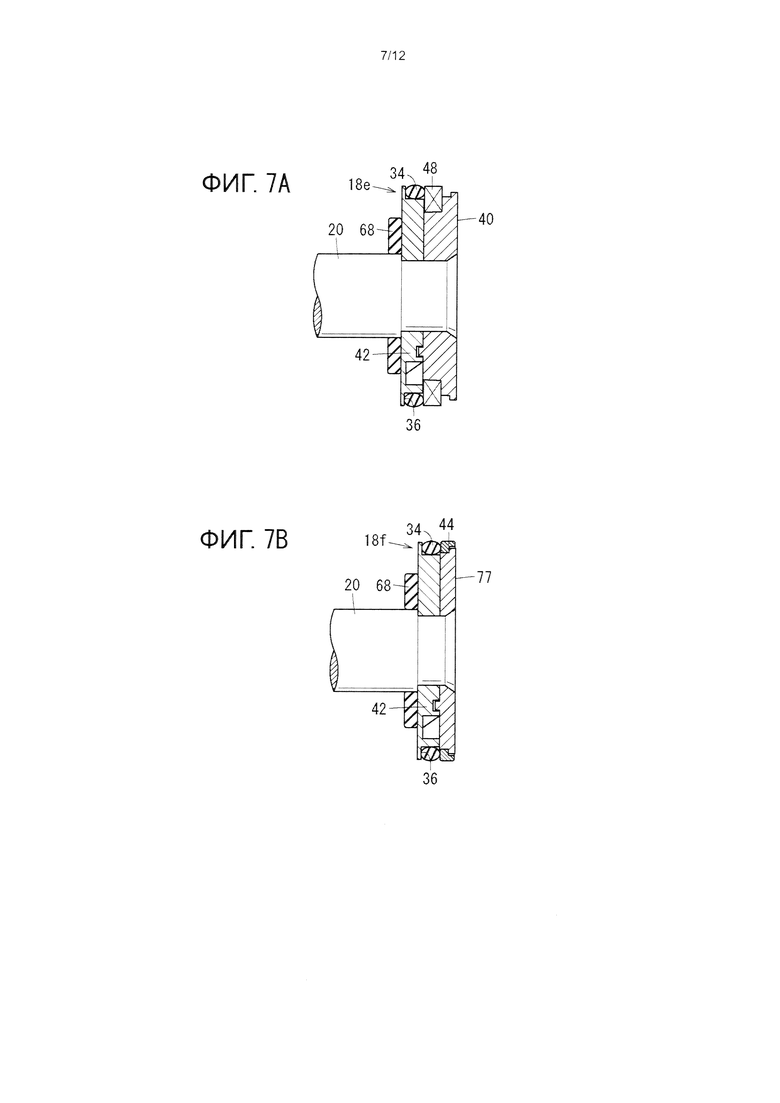

Фиг. 7А - схематическая иллюстрация поршня в сборе, не включающего в себя кольца компенсации износа, и фиг. 7В - схематическая иллюстрация поршня в сборе, не включающего в себя магнит;

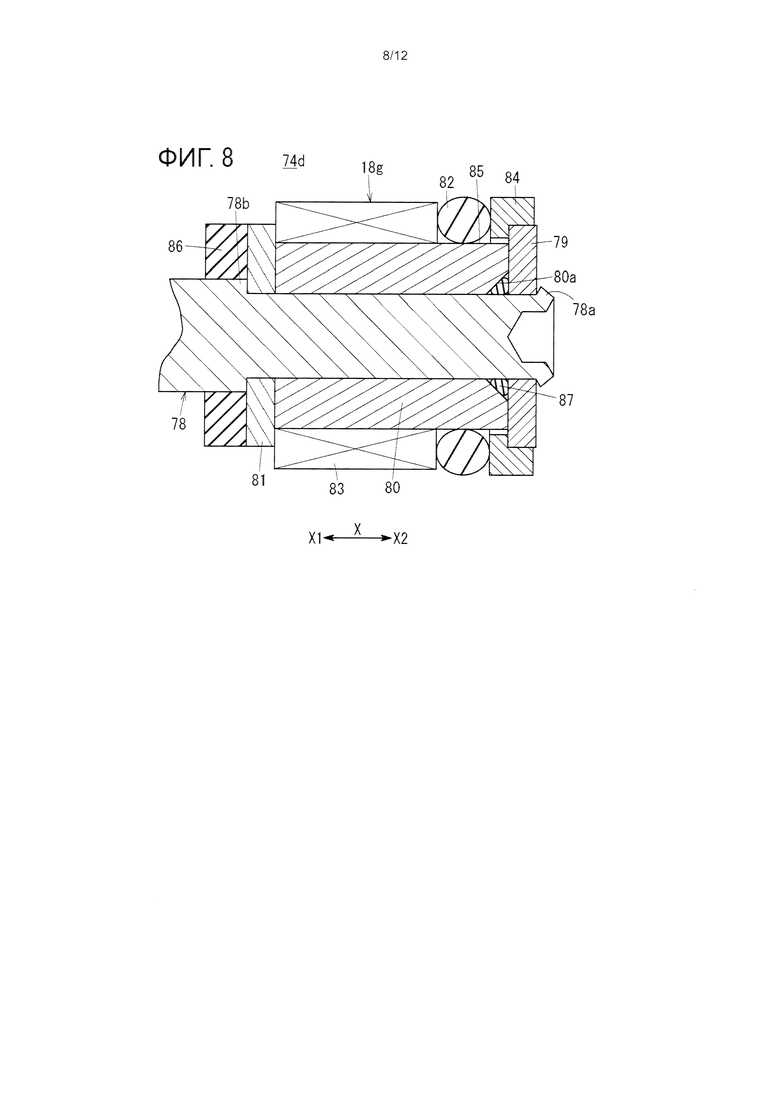

Фиг. 8 - схематическая иллюстрация поршневого узла, диаметр которого меньше, чем диаметр поршневого узла, показанного на фиг. 1;

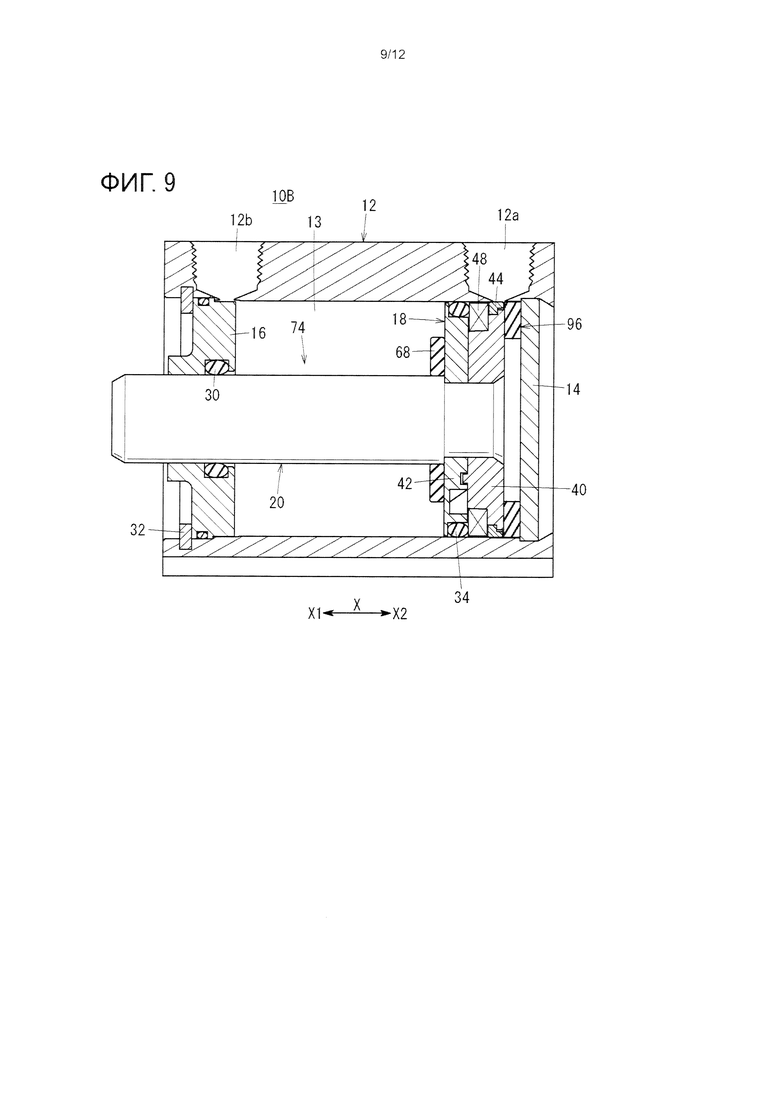

Фиг. 9 - вид в разрезе гидро(пневмо)цилиндра в соответствии со вторым вариантом осуществления настоящего изобретения;

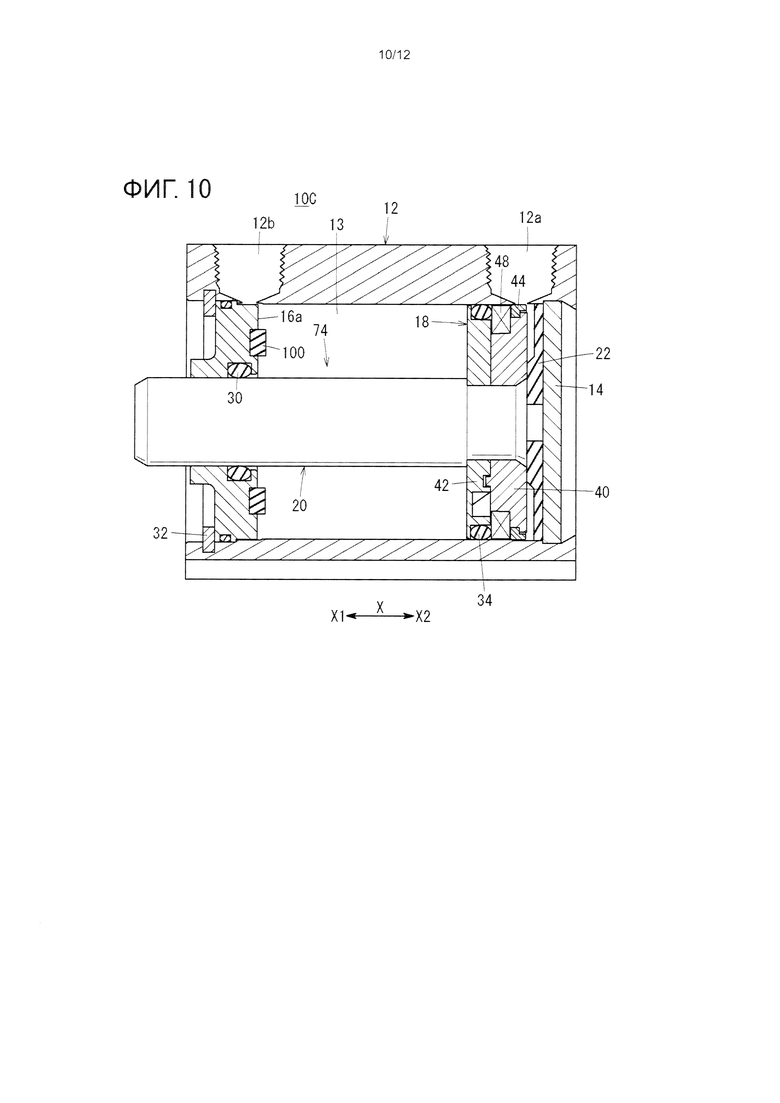

Фиг. 10 - вид в разрезе гидро(пневмо)цилиндра в соответствии с третьим вариантом осуществления настоящего изобретения;

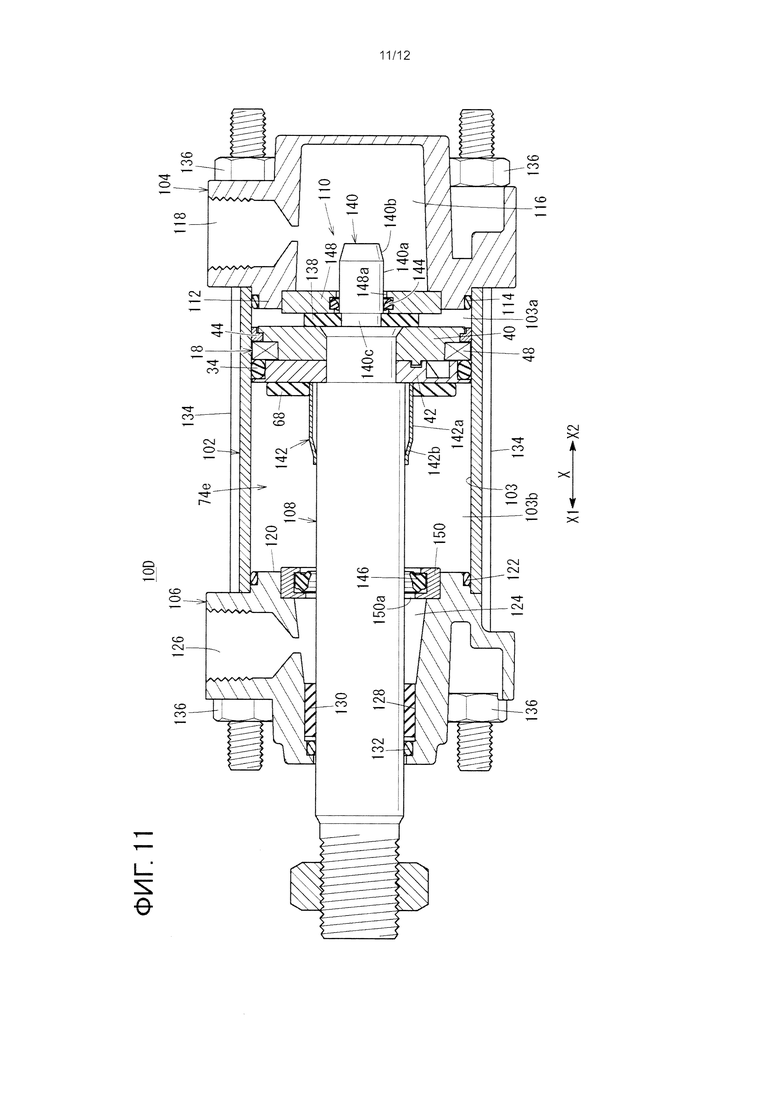

Фиг. 11 - вид в разрезе гидро(пневмо)цилиндра в соответствии с четвертым вариантом осуществления настоящего изобретения; и

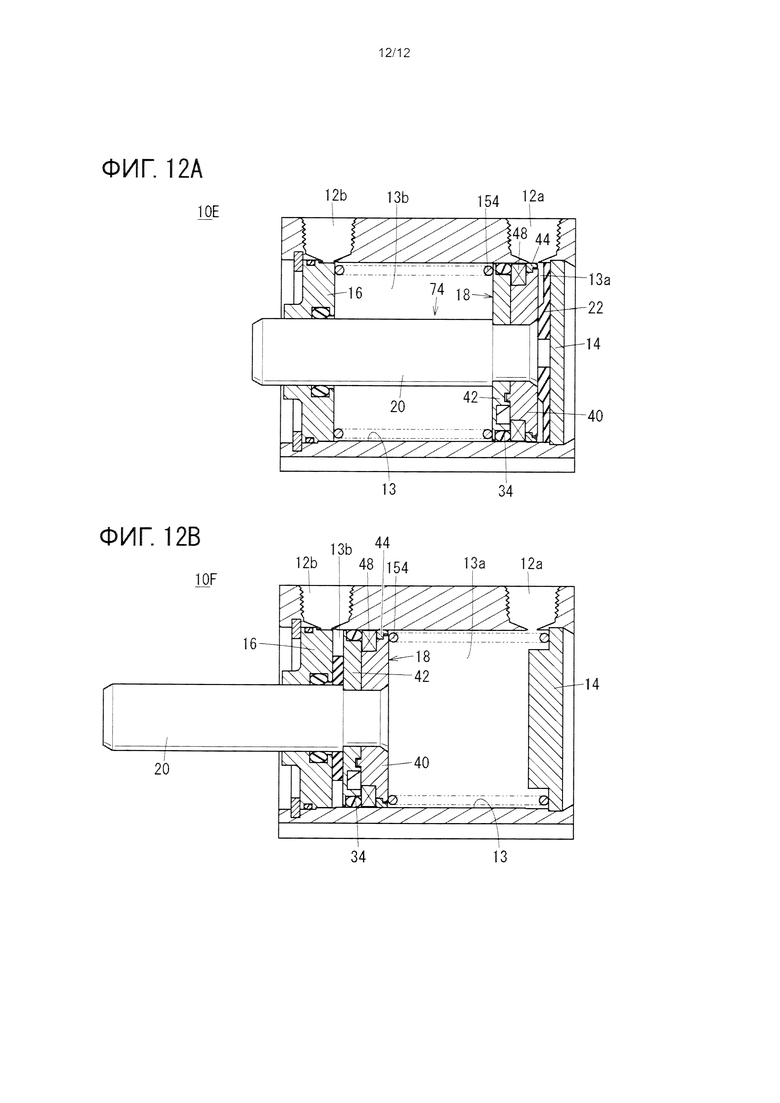

Фиг. 12А - вид в разрезе гидро(пневмо)цилиндра в соответствии с пятым вариантом осуществления настоящего изобретения, и фиг. 12В - вид в разрезе гидро(пневмо)цилиндра в соответствии с шестым вариантом осуществления настоящего изобретения.

Описание вариантов осуществления

Ниже со ссылками на прилагаемые чертежи приводится подробно описание предпочтительных вариантов осуществления гидро(пневмо)цилиндра и способа изготовления поршневого узла в соответствии с настоящим изобретением.

Гидро(пневмо)цилиндр 10А, показанный на фиг. 1 в качестве примера гидро(пневмо)устройства в соответствии с настоящим изобретением, снабжен гильзой 12 цилиндра (корпусом) в форме полого цилиндра, крышкой 14 головки, размещенной на одном торцевом участке гильзы 12 цилиндра, крышкой 16 штока, размещенной на другом торцевом участке гильзы 12 цилиндра, поршнем 18 в сборе, размещенным внутри гильзы 12 цилиндра с возможностью перемещения в осевом направлении (в направлении стрелки X), и штоком 20 поршня, соединенным с поршнем 18 в сборе. Поршень 18 в сборе и шток 20 поршня составляют поршневой узел 74. Гидро(пневмо)цилиндр 10А используется в качестве исполнительного механизма, например, для транспортировки обрабатываемой детали.

Гильза 12 цилиндра представляет собой цилиндрическое тело, например, из металлического материала, такого как алюминиевый сплав, проходящее в осевом направлении. В рассматриваемом варианте осуществления гильза 12 цилиндра имеет форму полого цилиндра. Гильза 12 цилиндра имеет первый порт 12а, размещенный со стороны одного торца в осевом направлении (со стороны торца в направлении стрелки Х2), второй порт 12b, размещенный со стороны другого торца в осевом направлении (со стороны торца в направлении стрелки X1), и отверстие 13 скольжения (камеру цилиндра), сообщающееся с первым портом 12а и вторым портом 12b.

Крышка 14 головки представляет собой конструкцию пластинчатой формы, например, из металлического материала, подобного материалу гильзы 12 цилиндра, закрывающую один торцевой участок (торцевой участок со стороны в направлении стрелки Х2) гильзы 12 цилиндра, т.е. крышка 14 головки герметично закрывает один торцевой участок гильзы 12 цилиндра.

На внутренней поверхности стенки 14а крышки 14 головки размещен первый демпфер 22. Первый демпфер 22 выполнен, например, из эластичного материала, такого как резина или эластомер. В качестве материала первого демпфера 22 может быть использован, например, уретан. В рассматриваемом варианте осуществления первый демпфер 22 имеет кольцеобразную форму со сквозным отверстием 22а в центральной части.

На своем центральном участке первый демпфер 22 имеет выпуклый участок 23, выступающий в сторону крышки 16 штока (в сторону штока 20 поршня и поршня 18 в сборе). Толщина первого демпфера 22 на его центральном участке с выпуклым участком 23 превышает толщину внешнего окружного участка демпфера, располагающегося в радиальном направлении с наружной стороны от этого выпуклого участка 23. При перемещении штока 20 поршня и поршня 18 в сборе в сторону крышки 14 головки выпуклый участок 23 может приходить в контакт со штоком 20 поршня и поршнем 18 в сборе.

Крышка 16 штока представляет собой круглый кольцеобразный элемент, например, из металлического материала, подобного материалу гильзы 12 цилиндра, закрывающий другой торцевой участок (торцевой участок со стороны в направлении стрелки X1) гильзы 12 цилиндра. На внешней окружной поверхности крышки 16 штока сформирована внешняя кольцевая канавка 24. В этой внешней кольцевой канавке 24 смонтирован внешний уплотняющий элемент 26 из эластичного материала, предназначенный для уплотнения зазора между внешней окружной поверхностью крышки 16 штока и внутренней окружной поверхностью отверстия 13 скольжения.

На внутренней окружной поверхности крышки 16 штока сформирована внутренняя кольцевая канавка 28. Во внутренней кольцевой канавке 28 смонтирован внутренний уплотняющий элемент 30 из эластичного материала, предназначенный для уплотнения зазора между внутренней окружной поверхностью крышки 16 штока и внешней окружной поверхностью штока 20 поршня. При этом крышка 16 штока блокируется заглушкой 32, закрепленной на внутренней окружной поверхности гильзы 12 цилиндра со стороны другого торца.

Поршень 18 в сборе, располагающийся в гильзе 12 цилиндра (в отверстии 13 скольжения) с возможностью скольжения в осевом направлении, разделяет внутреннюю полость отверстия 13 скольжения на первую камеру 13а давления со стороны первого порта 12а и вторую камеру 13b давления со стороны второго порта 12b. В рассматриваемом варианте осуществления поршень 18 в сборе соединен с одним торцевым участком 20а (именуемым далее как "основной торцевой участок 20а") штока 20 поршня.

Как показано на фиг. 1, поршень 18 в сборе включает в себя уплотнительную прокладку 34 и корпус 38 поршня, снабженный канавкой 36 для монтажа уплотнительной прокладки. Как показано на фиг. 1 и 2, корпус 38 поршня включает в себя первый поршневой элемент 40, второй поршневой элемент 42, кольцо 44 компенсации износа (поддерживающий элемент), и магнит 48.

Первый поршневой элемент 40, представляет собой кольцеобразный элемент с установочным отверстием 41 для штока с внутренней стороны, в которое вставляется основной торцевой участок 20а штока 20 поршня. В результате зачеканки основного торцевого участка 20а штока 20 поршня первый поршневой элемент 40 закреплен на штоке 20 поршня.

На внешней окружной поверхности первого поршневого элемента 40 сформированы участок 40а для поддержания кольца компенсации износа, поддерживающий кольцо 44 компенсации износа, и участок 40b для поддержания магнита, поддерживающий магнит 48. Участок 40а для поддержания кольца компенсации износа и участок 40b для поддержания магнита располагаются с примыканием друг к другу в осевом направлении. Участок 40а для поддержания кольца компенсации износа располагается с выступанием в радиальном направлении наружу относительно участка 40b для поддержания магнита. Внешняя окружная поверхность участка 40а для поддержания кольца компенсации износа включает в себя участок большого 40а1 диаметра и участок 40а2 малого диаметра. При этом внешний диаметр участка 40а2 малого диаметра превышает внешний диаметр участка 40b для поддержания магнита. За счет разности внешних диаметров между участком большого 40а1 диаметра и участком 40а2 малого диаметра на внешней окружной поверхности участка 40b для поддержания магнита образуется ступенчатый участок.

В качестве материала первого поршневого элемента 40 может быть использован, например, металлический материал, такой как углеродистая сталь, нержавеющая сталь и алюминиевый сплав, и твердая смола. В рассматриваемом варианте осуществления первый поршневой элемент 40 формуют путем литья. При этом первый поршневой элемент 40 также может быть формован путем литья под давлением.

Второй поршневой элемент 42, представляющий собой кольцеобразный элемент с установочным отверстием 44 для штока с внутренней стороны, размещен с примыканием к первому поршневому элементу 40. Другими словами, первый поршневой элемент 40 и второй поршневой элемент 42 послойно наложены друг на друга в осевом направлении. В рассматриваемом варианте осуществления второй поршневой элемент 42 формирован, в результате (за счет) отливая. Второй поршневой элемент 42 может быть формован путем литья под давлением.

На внешней окружной поверхности второго поршневого элемента 42 сформированы участок 42а для поддержания уплотнительной прокладки, поддерживающий уплотнительную прокладку 34 со стороны ее внутренней окружной поверхности, и фланец 42b, выступающий в радиальном направлении наружу относительно участка 42а для поддержания уплотнительной прокладки. Внешний диаметр участка 42а для поддержания уплотнительной прокладки превышает внешний диаметр участка 40b для поддержания магнита первого поршневого элемента 40. Фланец 42b проходит в окружном направлении по всей окружной поверхности. Вместе второй поршневой элемент 42 и магнит 48 образуют кольцеобразную канавку 36 для монтажа уплотнительной прокладки.

Как показано на фиг. 2 и 3, каждый из элементов, как первый поршневой элемент 40, так и второй поршневой элемент 42 снабжен участком 46 облегчения. В рассматриваемом варианте осуществления участки 46 облегчения включают в себя первый участок 46а облегчения в первом поршневом элементе 40 и второй участок 46b облегчения во втором поршневом элементе 42.

Первый участок 46а облегчения имеет множество сквозных отверстий 47, проходящих в осевом направлении. Эти сквозные отверстия 47 размещены с промежутками в окружном направлении. Как показано на фиг. 2, первый поршневой элемент 40 включает в себя выступающий участок 50, выступающий в сторону второго поршневого элемента 42 (в сторону первого поршневого элемента 40 или и второго поршневого элемента 42, в котором сквозное отверстие 47 отсутствует).

На внешней окружной поверхности выступающего участка 50 выполнена утопленная внутрь выточка 51, составляющая часть сквозного отверстия 47. В положении, отличном от положения выточки 51 в окружном направлении, на внешней окружной поверхности выступающего участка 50 выполнено множество выступающих наружу поддерживающих выступов 52 предназначенных для поддерживания магнита 48 (или проставки 76, 76а, рассматриваемой ниже). Множество этих поддерживающих выступов 52 образуют рассмотренный выше участок 40b для поддержания магнита.

На фиг. 2 показано шесть поддерживающих выступов 52, размещенных с промежутками в 60°. Множество поддерживающих выступов 52 включает в себя множество (три на фиг. 2) первых поддерживающих выступов 52а и множество (три на фиг. 2) вторых поддерживающих выступов 52b, размещенных между множеством первых поддерживающих выступов 52а. Ширина вторых поддерживающих выступов 52b в окружном направлении меньше, чем ширина первых поддерживающих выступов 52а в окружном направлении. Первые поддерживающие выступы 52а приводятся в контакт с соответствующими поверхностями 55 контакта (рассматриваемыми ниже; см. фиг. 3) второго поршневого элемента 42. Вторые поддерживающие выступы 52b размещены в положениях, отличных от положений поверхностей 55 контакта второго поршневого элемента 42.

Как показано на фиг. 2, первый поршневой элемент 40 снабжен стенками 53, выступающими наружу в сторону сквозных отверстий 47. Стенки 53 располагаются с примыканием к выточкам 51 с противоположной стороны от второго поршневого элемента 42 (то есть от элемента, в котором сквозные отверстия 47 отсутствуют) в осевом направлении. Каждая из выточек 51 снабжена множеством ребер 51а жесткости, предназначенных для усиления стенок 53 и размещенных с промежутками в окружном направлении.

Как показано на фиг. 3, второй участок 46b облегчения снабжен множеством (тремя на фиг. 3) несквозных канавок 54 с глубиной в осевом направлении, но сквозные отверстия, проходящие в осевом направлении на этом участке, отсутствуют. Множество канавок 54 размещено с промежутками в окружном направлении. Каждая канавка 54 имеет форму дуги, проходящей в окружном направлении. Каждая канавка 54 снабжена ребрами 54а жесткости, размещенными с промежутками в окружном направлении.

На втором поршневом элементе 42 между двумя канавками 54, примыкающими друг к другу в окружном направлении, сформированы поверхности 55 контакта, приводимые в контакт с торцевыми поверхностями первых поддерживающих выступов 52а первого поршневого элемента 40. Наличие поверхностей 55 контакта со вторым поршневым элементом 42 обеспечивает в случае взаимного закрепления первого поршневого элемента 40 и второго поршневого элемента 42 в результате зачеканки основного торца 20а штока 20 поршня возможность восприятия нагрузки от первого поршневого элемента 40. Вторые поддерживающие выступы 52b первого поршневого элемента 40 смещены в относительно поверхностей 55 контакта в окружном направлении, и поэтому не приводятся в контакт поверхностями 55 контакта.

Как показано на фиг. 1 и 2, первый поршневой элемент 40 снабжен множеством выступов 56 позиционирования, выступающих в осевом направлении. На фиг. 2 множество выступов 56 позиционирования размещено с промежутками в окружном направлении. Как показано на фиг. 1 и 3, второй поршневой элемент 42 снабжен множеством выточек 57 позиционирования, утопленных в осевом направлении. На фиг. 3 множество выточек 57 позиционирования размещено с промежутками в окружном направлении. Выступы 56 позиционирования вставляются в соответствующие выточки 57 позиционирования.

При этом в отличие от описанной выше конструкции второй поршневой элемент 42 может быть снабжен выступами 56 позиционирования, а первый поршневой элемент 40 может быть снабжен выточками 57 позиционирования. Соответствующие поршневые элементы могут иметь также только по одному выступу 56 позиционирования и одной выточке 57 позиционирования. В процессе сборки поршневого узла 74, описываемого ниже, выступы 56 позиционирования и выточки 57 позиционирования позволяют предотвратить вращение первого поршневого элемента 40 и второго поршневого элемента 42 друг относительно друга.

Как показано на фиг. 2, на торцевой поверхности выступающего участка 50 первого поршневого элемента 40 сформирован кольцеобразный выступ 50а. В процессе сборки поршневого узла 74, описываемого ниже, за счет приведения кольцеобразного выступа 50а в контакт с располагающейся напротив торцевой поверхностью второго поршневого элемента 42 и пластического деформирования обеспечивается прижатие этого выступа к торцевой поверхности с усилием и формирование участка воздухонепроницаемого или непроницаемого для жидкости уплотнения. В результате зазор между первым поршневым элементом 40 и вторым поршневым элементом 42 становится воздухонепроницаемым или непроницаемым для жидкости, что препятствует прохождению текучей среды под давлением через зазор между внутренней окружной поверхностью второго поршневого элемента 42 и внешней окружной поверхностью штока 20 поршня.

При этом кольцеобразный выступ 50а для уплотнения может быть сформирован на втором поршневом элементе 42. Кольцеобразный выступ 50а может быть сформирован в радиальном направлении наружу от выступов 56 позиционирования и в радиальном направлении внутрь от поддерживающих выступов 52. Вместо кольцеобразного выступа 50а на первом поршневом элементе 40 или втором поршневом элементе 42 может быть использован кольцевой уплотняющий элемент, размещаемый между первым поршневым элементом 40 и вторым поршневым элементом 42.

Уплотнительная прокладка 34 представляет собой кольцеобразный уплотняющий элемент (например, кольцевой уплотнитель) из эластичного материала, монтируемый на внешней окружной поверхности второго поршневого элемента 42. Уплотнительную прокладку 34 монтируют в канавке 36 для монтажа уплотнительной прокладки. В качестве материала уплотнительной прокладки 34 может быть использован такой эластичный материал как резина и эластомер. В свободном состоянии (то есть при размещении вне отверстия 13 скольжения и в отсутствие упругого сжатия в радиальном направлении внутрь) и при размещении внутри отверстия 13 скольжения внешний диаметр уплотнительной прокладки 34 превышает внешние диаметры кольца 44 компенсации износа и магнита 48.

Прижатие внешней окружной поверхности уплотнительной прокладки 34 к внутренней окружной поверхности отверстия 13 скольжения обеспечивает воздухонепроницаемость или непроницаемость для жидкости по всей окружности этой поверхности. Прижатие внутренней окружной поверхности уплотнительной прокладки 34 к внешней окружной поверхности второго поршневого элемента 42 (к внешней окружной поверхности участка 42а для поддержания уплотнительной прокладки) обеспечивает воздухонепроницаемость или непроницаемость для жидкости по всей окружности этой поверхности. При зажатии между внутренней окружной поверхностью отверстия 13 скольжения и внешней окружной поверхностью второго поршневого элемента 42 уплотнительная прокладка 34 подвергается упругому сжатию в радиальном направлении. Уплотнительная прокладка 34 обеспечивает уплотнение зазора между внешней окружной поверхностью поршня 18 в сборе и внутренней окружной поверхностью отверстия 13 скольжения и взаимную воздухонепроницаемость или непроницаемость для жидкости первой камеры 13а давления и второй камеры 13b давления в отверстии 13 скольжения.

Кольцо 44 компенсации износа представляет собой элемент, предназначенный для предотвращения контакта внешней окружной поверхности первого поршневого элемента 40 с внутренней окружной поверхностью отверстия 13 скольжения в случае приложения больших поперечных нагрузок к поршню 18 в сборе в направлении перпендикуляра к осевому направлению в процессе работы гидро(пневмо)цилиндра 10А. Кольцо 44 компенсации износа представляет собой круглый кольцеобразный элемент, монтируемый на участке внешней окружной поверхности первого поршневого элемента 40 вокруг этой внешней окружной поверхности первого поршневого элемента 40.

В рассматриваемом варианте осуществления кольцо 44 компенсации износа включает в себя радиальный участок 44а, проходящий в радиальном направлении и осевой участок 44b, проходящий в осевом направлении. За счет разности внутренних диаметров между радиальным участком 44а и осевым участком 44b на внутренней окружной поверхности кольца 44 компенсации износа образуется ступенчатый участок. Ступенчатый участок на внешней окружной поверхности первого поршневого элемента 40, описанный выше, входит в зацепление со ступенчатым участком кольца 44 компенсации износа. Кольцо 44 компенсации износа удерживается между участком 40а1 большого диаметра первого поршневого элемента 40 и магнитом 48.

Кольцо 44 компенсации износа выполнено из материала с низким коэффициентом трения. Коэффициент трения между кольцом 44 компенсации износа и внутренней окружной поверхностью отверстия 13 скольжения ниже, чем коэффициент трения между уплотнительной прокладкой 34 и внутренней окружной поверхностью отверстия 13 скольжения. В качестве такого материала с низким коэффициентом трения могут быть использованы, например, синтетические пластмассы с низким коэффициентом трения и высокой стойкостью к истиранию, такие как политетрафторэтилен (PTFE), и металлические материалы (например, подшипниковая сталь).

Магнит 48 представляет собой круглый кольцеобразный элемент, смонтированный на другом участке (на участке 40b для поддержания магнита) внешней окружной поверхности первого поршневого элемента 40 вокруг этой внешней окружной поверхности первого поршневого элемента 40. С противоположной от кольца 44 компенсации износа стороны (со стороны в направлении стрелки X1) магнит 48 размещен с примыканием к уплотнительной прокладке 34 и приведен в контакт с боковым участком уплотнительной прокладки 34, располагающейся со стороны кольца 44 компенсации износа. Магнит 48 представляет собой, например, ферритовый магнит, редкоземельный магнит или т.п.

При этом на внешней поверхности гильзы 12 цилиндра в положениях, соответствующих обоим концам участка хода поршня 18 в сборе, установлены магнитные датчики (непоказанные). Эти магнитные датчики, реагирующие на магнитное поле, генерируемое магнитом 48, служат для определения рабочего положения поршня 18 в сборе.

На торцевом участке поршня 18 в сборе с противоположной от крышки 14 головки стороны (на торцевом участке со стороны в направлении стрелки X1) смонтирован второй демпфер 68, выполненный из эластичного материала. В качестве материала второго демпфера 68 может быть использован материал, подобный материалу первого демпфера 22. Второй демпфер 68, имеющий круглую кольцеобразную форму, размещается на внешней окружной поверхности штока 20 поршня. Второй демпфер 68 размещается с примыканием ко второму поршневому элементу 42 в направлении стрелки X1. То есть второй демпфер 68 послойно накладывается на второй поршневой элемент 42 в осевом направлении. В процессе работы гидро(пневмо)цилиндра 10А (при возвратно-поступательном движении поршня 18 в сборе) второй демпфер 68 может отделяться от второго поршневого элемента 42.

При этом в гидро(пневмо)цилиндре 10А может отсутствовать один из демпферов - первый демпфер 22 или второй демпфер 68 или могут отсутствовать оба этих демпфера. Первый демпфер 22 может быть установлен на поршне 18 в сборе.

Шток 20 поршня представляет собой стержнеобразный (цилиндрический) элемент, проходящий в осевом направлении отверстия 13 скольжения. Шток 20 поршня включает в себя корпус 20с штока, проходящий через крышку 16 штока, и выступающий в осевом направлении установочный участок 20d в виде вала, диаметр которого меньше, чем диаметр основного торцевого участка (торцевого участка со стороны в направлении стрелки Х2) корпуса 20с штока. За счет разности внешних диаметров между корпусом 20с штока и установочным участком 20d в виде вала образуется блокирующий заплечик 20е. Установочный участок 20d в виде вала вставляется в первый поршневой элемент 40 и второй поршневой элемент 42, в результате чего первый поршневой элемент 40 и второй поршневой элемент 42 послойно накладываются друг на друга в осевом направлении. В этом состоянии первый поршневой элемент 40 и второй поршневой элемент 42 монтируют и закрепляют на установочном участке 20d в виде вала.

Как показано на фиг. 1, на торце установочного участка 20d в виде вала (с противоположной от корпуса 20с штока стороны) располагается зачеканенный участок 66 с увеличенным в радиальном направлении наружу диаметром. Зачеканенный участок 66 сформирован в результате пластического деформирования основного торца 20а штока 20 поршня. За счет зацепления зачеканенного участка 66 с конусным участком 40с на внутренней окружной кромке первого поршневого элемента 40 первый поршневой элемент 40 и второй поршневой элемент 42 закреплены на штоке 20 поршня.

Шток 20 поршня проходит через крышку 16 штока. Передний конец 20b штока 20 поршня, располагающийся с противоположной от основного конца 20а стороны, выведен за пределы отверстия 13 скольжения.

В качестве материала штока 20 поршня может быть использован, например, материал, использованный в качестве материала первого поршневого элемента 40 (такой как углеродистая сталь). В качестве материала штока 20 поршня может быть использован такой же материал или материал, отличный от материала первого поршневого элемента 40.

Ниже приводится описание способа сборки поршневого узла 74, имеющего описанную выше конструкцию.

В процессе сборки (фиг. 4A-4G), второй демпфер 68, второй поршневой элемент 42, уплотнительную прокладку 34, магнит 48, кольцо 44 компенсации износа и первый поршневой элемент 40, описанные выше, перемещают в осевом направлении относительно штока 20 поршня. В результате получают поршневой узел 74.

В частности, в процессе сборки, как показано на фиг. 4А, сначала второй демпфер 68 перемещают в сторону переднего конца 20b штока 20 поршня и вставляют шток 20 поршня во второй демпфер 68. В этом случае, например, как показано на фиг. 4А, шток 20 поршня удерживают в положении с направленным вверх основным торцом 20а штока 20 поршня, и в результате опускания второго демпфера 68 монтируют этот второй демпфер 68 на штоке 20 поршня.

Далее, как показано на фиг. 4В, перемещают (опускают) второй поршневой элемент 42 и вставляют установочный осевой участок 20d штока 20 поршня в установочное отверстие 43 для штока второго поршневого элемента 42. При этом второй поршневой элемент 42 блокируется блокирующим заплечиком штока 20 поршня.

Далее, как показано на фиг. 4С, перемещают (опускают) уплотнительную прокладку 34 в осевом направлении штока 20 поршня и монтируют уплотнительную прокладку 42а второго поршневого элемента 42. В этом случае, в отличие от известного из уровня техники способа сборки с использованием монтажа уплотнительной прокладки 34 в канавке для монтажа уплотнительной прокладки, сформированной в результате нарезания, уплотнительная прокладка 34 может быть беспрепятственно смонтирована на внешней окружной поверхности второго поршневого элемента 42 без растягивания в радиальном направлении наружу для увеличения диаметра.

Далее, как показано на фиг. 4D-4F, магнит 48, кольцо 44 компенсации износа и первый поршневой элемент 40 последовательно перемещают (опускают) в осевом направлении штока 20 поршня. В результате магнит 48 и второй поршневой элемент 42 последовательно накладываются на первый поршневой элемент 40, и магнит 48 и кольцо 44 компенсации износа оказываются смонтированными на внешней окружной поверхности первого поршневого элемента 40.

В этом случае, как показано на фиг. 4F, выступы 56 позиционирования на первом поршневом элементе 40 оказываются вставленными в выточки 57 позиционирования на втором поршневом элементе 42. В результате торцевые поверхности первых поддерживающих выступов 52а первого поршневого элемента 40 (см. также фиг. 2) оказываются приведенными в контакт с соответствующими поверхностями 55 второго поршневого элемента 42 (см. также фиг. 3). В этом состоянии взаимное зацепление выступов 56 позиционирования и выточек 57 позиционирования позволяет предотвратить вращение первого поршневого элемента 40 и второго поршневого элемента 42 друг относительно друга. Таким образом, поддерживается состояние взаимного контакта торцевых поверхностей первых поддерживающих выступов 52а и поверхностей 55 контакта.

Как показано на фиг. 4F, последовательное наложение магнита 48 на второй поршневой элемент 42 позволяет сформировать канавку 36 для монтажа уплотнительной прокладки, в которой смонтирована уплотнительная прокладка 34.

В известном из уровня техники способе сборки снабженный прорезями деформируемый магнит подвергают растяжению и монтируют в специальной канавке, а затем прорези заклеивают. В соответствии же с рассматриваемым вариантом осуществления магнит 48 может быть смонтирован на втором поршневом элементе 42 без изменения своей кольцеобразной формы.

При продолжении процесса сборки, как оказано на фиг. 4G, основной торец 20а штока 20 поршня пластическому деформированию под действием давления, за счет которого диаметр основного торца 20а увеличивается и образуется зачеканенный участок 66 (см. фиг. 1). В результате первый поршневой элемент 40 и второй поршневой элемент 42 оказываются жестко закрепленными между собой в осевом направлении.

В этом случае торцевые поверхности первых поддерживающих выступов 52а первого поршневого элемента 40 находятся в контакте с поверхностями 55 контакта второго поршневого элемента 42, и поэтому эти поверхности 55 контакта могут воспринимать нагрузку, прикладываемую при зачеканке основного торца 20а штока 20 поршня (то есть при формировании зачеканенного участка 66). Таким образом, несмотря на наличие на втором поршневом элементе 42 множества канавок 54, используемых в качестве второго участка 46b облегчения, никакого локального приложения большой нагрузки ко второму поршневому элементу 42 не происходит, что позволяет предотвратить повреждение и нежелательную деформацию второго поршневого элемента 42.

Под действием нагрузки, прикладываемой при зачеканке основного торца 20а штока 20 поршня и взаимном закреплении первого поршневого элемента 40 и второго поршневого элемента 42 в осевом направлении, кольцеобразный выступ 50а (см. фиг. 2), сформированный на первом поршневом элементе 40, оказывается прижатым к располагающейся напротив торцевой поверхности второго поршневого элемента 42. Поэтому этот кольцеобразный выступ 50а подвергается пластической деформации и сжатию в осевом направлении, и на участках контакта между кольцеобразным выступом 50а и торцевой поверхностью второго поршневого элемента 42 образуется непроницаемое для жидкости или воздухонепроницаемое уплотнение.

На этом процесс сборки поршневого узла 74 завершается.

Ниже приводится описание принципа действия и преимуществ гидро(пневмо)цилиндра 10А, показанного на фиг. 1, имеющего описанную выше конструкцию. В гидро(пневмо)цилиндре 10А под действием текучей среды под давлением (например, сжатого воздуха), подаваемой через первый порт 12а или второй порт 12b, поршень 18 в сборе перемещается внутри отверстия 13 скольжения в осевом направлении. В результате шток 20 поршня, соединенный с этим поршнем 18 в сборе, совершает возвратно-поступательное движение.

В частности, для перемещения поршня 18 в сборе в сторону крышки 16 штока (вперед) при сообщающемся с атмосферой втором порте 12b текучая среда под давлением подается от источника подачи текучей среды под давлением (непоказанного) в первую камеру 13а давления через первый порт 12а. При этом текучая среда под давлением отжимает поршень 18 в сборе в сторону крышки 16 штока. В результате поршень 18 в сборе вместе со штоком 20 поршня совершает перемещение (вперед) в сторону крышки 16 штока.

При приведении второго демпфера 68 в контакт с торцевой поверхностью крышки 16 штока движение поршня 18 в сборе вперед прекращается. В этом случае второй демпфер 68, выполненный из эластичного материала, обеспечивает предотвращение непосредственного контакта поршня 18 в сборе и крышки 16 штока друг с другом. Таким образом, обеспечивается эффективное предотвращение или ослабления силы ударов и ударных шумов, возникающих при достижении поршнем 18 в сборе переднего положения (конца участка хода со стороны крышки 16 штока).

В то же время для перемещения поршня 18 в сборе в сторону крышки 14 головки (назад) при сообщающемся с атмосферой первом порте 12а текучая среда под давлением подается от источника подачи текучей среды под давлением (непоказанного) во вторую камеру 13b давления через второй порт 12b. При этом текучая среда под давлением отжимает поршень 18 в сборе в сторону крышки 14 головки. В результате поршень 18 в сборе совершает перемещение в сторону крышки 14 головки.

При приведении штока 20 поршня и первого поршневого элемента 40 в контакт с первым демпфером 22 (с выпуклым участком 23) движение поршня 18 в сборе назад прекращается. В этом случае первый демпфер 22, выполненный из эластичного материала, обеспечивает предотвращение непосредственного контакта поршня 18 в сборе и крышки 14 головки друг с другом. Таким образом, обеспечивается эффективное предотвращение или ослабление силы ударов и ударных шумов, возникающих при достижении поршнем 18 в сборе заднего положения (конца участка хода со стороны крышки 14 головки).

В этом случае канавка 36 для монтажа уплотнительной прокладки образована за счет комбинации множества элементов (второго поршневого элемента 42 и магнита 48). в гидро(пневмо)цилиндре 10А. Таким образом, появляется возможность повышения производительности по сравнению со случаем формирования канавки для монтажа уплотнительной прокладки 34 в результате протачивания (нарезания). Кроме того, первый поршневой элемент 40 и второй поршневой элемент 42 сформованы путем литья или литья под давлением, что позволяет значительно снизить количество материала, используемого для гидро(пневмо)цилиндра, по сравнению со случаем процесса протачивания и сделать настоящее изобретение экономичным и ресурсосберегающим.

Для монтажа уплотнительной прокладки 34 в канавку, сформированную в результате протачивания, уплотнительную прокладку 34 необходимо подвергнуть упругому деформированию до состояния, при котором ее диаметр становится больше, чем диаметр канавки, а затем установить в канавку. Поэтому автоматизация операции монтажа уплотнительной прокладки 34 в канавку, сформированную в результате такого протачивания, (интеграция в процесс автоматической сборки с использованием роботов) является затруднительной. В отличие от этого случая в поршне 18 в сборе канавка 36 для монтажа уплотнительной прокладки образована за счет комбинации множества элементов конструкции, и поэтому монтаж уплотнительной прокладки 34 на корпусе 38 поршня может быть осуществлен без увеличения диаметра уплотнительной прокладки 34 в процессе сборки. Следовательно, появляется возможность беспрепятственной автоматизации процесса монтажа уплотнительной прокладки с использованием роботов.

Кроме того, как указано выше, элементы конструкции, отличные от уплотнительной прокладки 34, также могут быть собраны на штоке 20 поршня за счет послойного наложения друг на друга в результате перемещения в осевом направлении относительно штока 20 поршня, на котором установлен первый поршневой элемент 40. Следовательно, появляется возможность беспрепятственной автоматизации процесса сборки поршня 18 в сборе (поршневого узла 74), позволяющей повысить производительность.

Кроме того, первый поршневой элемент 40 и второй поршневой элемент 42 формованы, например, путем литья, и каждый из этих элементов - как первый поршневой элемент 40, так и второй поршневой элемент 42 снабжены участком 46 облегчения. Таким образом, появляется возможность значительного снижения количества используемого материала по сравнению с поршнем, известным из уровня техники, с канавкой для монтажа уплотнительной прокладки, сформированной в результате нарезания, не имеющим участка облегчения. Следовательно, поршневой узел является экономичным и позволяет сберегать ресурсы. Кроме того, наличие участка 46 облегчения приводит к уменьшению массы поршня 18 в сборе и к появлению преимущества, заключающегося в возможности снижения расхода текучей среды под давлением и достижения экономии энергии.

Кроме того, в рассматриваемом варианте осуществления первый поршневой элемент 40 имеет в качестве первого участка 46а облегчения сквозные отверстия 47, проходящие в осевом направлении, а второй поршневой элемент 42 имеет в качестве второго участка 46b облегчения канавки 54 с глубиной в осевом направлении. Таким образом, появляется возможность увеличения объема участков 46 облегчения и дополнительного уменьшения массы поршня 18 в сборе. В частности, формирование множества сквозных отверстий 47 и множества канавок пазы 54 обеспечивает возможность значительного уменьшения массы поршня 18 в сборе.

Кроме того, в рассматриваемом варианте осуществления первый поршневой элемент 40 включает в себя выступающий участок 50, выступающий в сторону второго поршневого элемента 42, и на внешней окружной поверхности этого выступающего участка 50 сформированы утопленные внутрь выточки 51, составляющие часть сквозных отверстий 47. В положениях, отличных от положений выточек 51 в окружном направлении, на внешней окружной поверхности выступающего участка 50 выполнены поддерживающие выступы 52, предназначенные для поддерживания магнита 48. Таким образом, появляется возможность надежного поддерживания магнита 48 и одновременного эффективного увеличения объема участков 46 облегчения.

В рассматриваемом варианте осуществления первый поршневой элемент 40 снабжен стенками 53, выступающими наружу в сторону сквозных отверстий 47. При достижении поршнем 18 в сборе конца участка хода со стороны крышки 14 головки первый демпфер 22 приводится в контакт со стенками 53. Таким образом, обеспечивается возможность надежного выполнения демпфирующий функции первого демпфера 22. В частности, наличие ребер 51а жесткости, предназначенных для усиления стенок 53, на выточках 51 первого поршневого элемента 40 позволяет обеспечить увеличение объема участка 46 облегчения при одновременном соответствующем повышении прочности стенок 53.

В рассматриваемом варианте осуществления торцевые поверхности первых поддерживающих выступов 52а первого поршневого элемента 40 приводятся в контакт с поверхностями 55 контакта, располагающимися между двумя канавками 54, примыкающими друг к другу в окружном направлении, на втором поршневом элементе 42. Поэтому в процессе сборки поршневого узла 74 поверхности 55 контакта могут воспринимать часть нагрузки, прикладываемой при зачеканке основного торца 20а штока 20 поршня и взаимного закрепления первого поршневого элемента 40 и второго поршневого элемента 42 в осевом направлении. В частности первый поршневой элемент 40 и второй поршневой элемент 42 снабжены соответственно выступами 56 позиционирования и выточками 57 позиционирования. Таким образом, в процессе сборки поршневого узла 74 обеспечивается возможность беспрепятственного и надежного приведения торцевых поверхностей первых поддерживающий выступов 52а в контакт с поверхностями 55 контакта.

В описанном выше поршне 18 в сборе первый поршневой элемент 40 имеет в качестве участка 46 облегчения сквозные отверстия 47, проходящие в осевом направлении, а второй поршневой элемент 42 имеет в качестве участка 46 облегчения канавки 54 с глубиной в осевом направлении. Однако сквозные отверстия 47 и канавки 54 можно поменять местами. То есть первый поршневой элемент 40 может быть снабжен канавками (непоказанными) с глубиной в осевом направлении, а второй поршневой элемент 42 может быть снабжен сквозными отверстиями (непоказанными), проходящими в осевом направлении.

В описанном выше гидро(пневмо)цилиндре 10А используется поршневой узел 74, снабженный штоком 20 поршня, выступающим только с одной стороны поршня 18 в сборе. Однако как показано на фиг. 5А-5С, в гидро(пневмо)цилиндре 10А могут быть использованы поршневые узлы 74а-74с, снабженные соответственно штоками 71, 72 и 75 поршня, выступающими с обеих сторон поршней 18а и 18b в сборе.

В поршневом узле 74а, показанном на фиг. 5А, шток 71 поршня имеет неразъемную конструкцию, и поршень 18а в сборе закреплен на штоке 71 поршня в результате зачеканки первого поршневого элемента 69 и второго поршневого элемента 70. В частности, первый поршневой элемент 69 включает в себя первый выступающий участок 69а, располагающийся на внутренней окружной поверхности с выступанием в осевом направлении. Второй поршневой элемент 70 включает в себя второй выступающий участок 70а, располагающийся на внутренней окружной поверхности с выступанием в осевом направлении.

В результате зачеканки первого выступающего участка 69а и второго выступающего участка 70а соответственно первого поршневого элемента 69 и второго поршневого элемента 70 в послойно наложенном друг на друга в осевом направлении состоянии в радиальном направлении внутрь эти первый поршневой элемент 69 и второй поршневой элемент 70 закреплены на штоке 71 поршня. На штоке 71 поршня зачеканенные первый и второй выступающие участки 69а и 70а образуют соответственно канавки 71а и 71b зацепления, в зацепление с которыми входят соответственно первый и второй выступающие участки 69а и 70а. Между первым и вторым поршневыми элементами 69 и 70 и поршневым штоком 71 вставлена кольцевая прокладка 71с.

В поршневом узле 74b, показанном на фиг. 5В, шток 72 поршня имеет полую конструкции, и поршень 18а в сборе закреплен на штоке 72 поршня в результате зачеканки первого поршневого элемента 69 и второго поршневого элемента 70.

В поршневом узле 74с, показанном на фиг. 5С, шток 75 поршня включает в себя первый участок 75а штока и второй участок 75b штока, соединенные друг с другом в результате резьбового зацепления. В соединенном состоянии первый участок 75а штока и второй участок 75b штока образуют на внешней окружной поверхности штока 75 поршня кольцевую закрепляющую канавку 75с. Поршень 18b в сборе с послойно наложенными друг на друга первым поршневым элементом 73 и вторым поршневым элементом 42 в осевом направлении закреплен в этой кольцевой закрепляющей канавке 75с. Между первым поршневым элементом 73, поршневым элементом 42 и первым участком 75а штока вставлена кольцеобразная прокладка 71с.

При этом в качестве непоказанного в деталях другого примера конструкции поршневого узла, снабженного штоком поршня, выступающим с обеих сторон поршня в сборе, может быть использован поршневой узел, снабженный поршнем 18 в сборе, присоединенным в результате, например, сварки, склеивания или пайки со штоком поршня в среднем положении в осевом направлении.

В дополнение в конструкциям, описанным выше, могут быть использованы самые различные конструкции поршня 18 в сборе, такие как конструкции поршней 18с-18f в сборе, показанные на фиг. 6А-7В. В этих конструкциях за счет послойного совмещения множества элементов в осевом направлении также возможна сборка поршней 18с-18f в сборе со смонтированной уплотнительной прокладкой 34. При этом поршни 18а-18f в сборе также могут быть использованы в гидро(пневмо)цилиндрах 10B-10F в соответствии с описываемыми ниже вариантами осуществления - со второго по шестой.

В поршне 18с в сборе, показанном на фиг. 6А, вместо магнита 48 (см. фиг. 1) с примыканием к уплотнительной прокладке 34 размещена проставка 76. Таким образом, в поршне 18с в сборе канавку 36 для монтажа уплотнительной прокладки образуют второй поршневой элемент 42 и проставка 76. В случае конструкции, показанной на фиг. 6А, проставка 76 имеет квадратное поперечное сечение.

В поршне 18d в сборе, показанном на фиг. 6В, с примыканием к уплотнительной прокладке 34 размещена проставка 76а, имеющая другую форму. Таким образом, в поршне 18d в сборе канавку 36 для монтажа уплотнительной прокладки образуют второй поршневой элемент 42 и проставка 76а. В случае конструкции, показанной на фиг. 6В, проставка 76а имеет U-образное поперечное сечение.

В поршне 18е в сборе, показанном на фиг. 7А, отсутствует кольцо 44 компенсации износа (см. фиг. 1). В поршне 18f в сборе, показанном на фиг. 7В, отсутствует магнит 48 (см. фиг. 1). В этом случае на первом поршневом элементе 77, показанном на фиг. 7В, отсутствует участок 40b для поддержания магнита на описанном выше первом поршневом элементе 40, и, следовательно, толщина первого поршневого элемента 77 в осевом направлении становится меньше, чем толщина первого поршневого элемента 40.

В гидро(пневмо)цилиндрах в соответствии с другими вариантам осуществления настоящего изобретения может быть использован поршневой узел 74d, показанный на фиг. 8. Поршневой узел 74d включает в себя шток 78 поршня и поршень 18g в сборе, диаметры которых меньше, чем диаметры соответствующих штока поршня и поршня в сборе описанного выше поршневого узла 74. В поршневом узле 74d первый поршневой элемент 79, второй поршневой элемент 80 и хомут 81, каждый из которых имеет кольцеобразную форму, послойно наложены друг на друга в осевом направлении и закреплены между собой в неподвижном состоянии в осевом направлении с помощью зачеканенного участка 78а, сформированного на основном торце штока 78 поршня.

Подобно первому поршневому элементу 40 и второму поршневому элементу 42 первый поршневой элемент 79 и второй поршневой элемент 80 снабжены непоказанными в деталях участками облегчения с глубиной в осевом направлении. В состав этих участков облегчения входят первый участок облегчения в первом поршневом элементе 79 и второй участок облегчения во втором поршневом элементе 80. Подобно первому участку 46 облегчения (см. фиг. 2) первый поршневой элемент 79 имеет в качестве первого участка облегчения множество сквозных отверстий, выполненных в осевом направлении и размещенных с промежутками в окружном направлении. Подобно второму участку 46b облегчения (см. фиг. 3) второй поршневой элемент 80 имеет в качестве второго участка облегчения множество несквозных канавок с глубиной в осевом направлении, размещенных с промежутками в окружном направлении. При этом сквозные отверстия и канавки можно поменять местами, то есть первый поршневой элемент 79 может быть снабжен несквозными канавками, а второй поршневой элемент 80 - сквозными отверстиями.

Внешняя окружная поверхность второго поршневого элемента 80 имеет постоянный наружный диаметр в осевом направлении, и на внешней окружной поверхности второго поршневого элемента 80 размещены уплотнительная прокладка 82 и магнит 83 - детали, каждая из которых имеет кольцеобразную форму. Магнит 83 размещен с примыканием к уплотнительной прокладке 82 со стороны переднего конца (со стороны конца в направлении стрелки X1) штока 78 поршня относительно этой уплотнительной прокладки 82. Таким образом, уплотнительная прокладка 82 размещена между кольцом 84 компенсации износа и магнитом 83. Второй поршневой элемент 80, кольцо 84 компенсации износа и магнит 83 образуют канавку 85 для монтажа уплотнительной прокладки. В этой канавке 85 для монтажа уплотнительной прокладки смонтирована уплотнительная прокладка 82.

Хомут 81 представляет собой кольцеобразный элемент из магнитного материала, такого как прокатная сталь, блокированный блокирующим заплечиком 78b штока 78 поршня. На внешний окружной поверхности штока 78 поршня с примыканием к хомуту 81 размещен второй демпфер 86, выполненный из эластичного материала. При этом гидро(пневмо)цилиндр, снабженный поршневым узлом 74d, включает в себя непоказанный первый демпфер из эластичного материала, прикрепленный к внутренней поверхности крышки головки. Этот первый демпфер может быть прикреплен к первому поршневому элементу 79.

Зачеканенный участок 78а, сформированный в результате увеличения диаметра на основном конце торце штока 78 поршня входит в зацепление с внутренней окружной кромкой первого поршневого элемента 79. На внутренней окружной кромке 79 второго поршневого элемента 80 со стороны первого поршневого элемента 79 имеется конусный участок 80а. Между этим конусным участком 80а, первым поршневым элементом 79 и штоком 78 поршня вставлена кольцеобразная прокладка 87 из эластичного материала.

При описанной выше конструкции поршневого узла 74d сборка поршня 18 в сборе с уплотнительной прокладкой 82, смонтированной в канавке 85 для монтажа, также может быть осуществлена в результате послойного наложения множества деталей друг на друга в осевом направлении. Следовательно, в случае поршневого узла 74d могут быть достигнуты те же полезные эффекты, что и в случае поршневого узла 74.

Ниже приводится описание гидро(пневмо)цилиндров 10B-10F в соответствии с вариантами осуществления соответственно со второго по шестой.

В гидро(пневмо)цилиндре 10В в соответствии со вторым вариантом осуществления, показанный на фиг. 9, вместо первого демпфера 22, установленного в гидро(пневмо)цилиндре 10А, показанном на фиг. 1, использован первый демпфер 96, конструкция которого отличается от конструкции этого первого демпфера 22. Подобно первому демпферу 22 первый демпфер 96 выполнен из эластичного материала, такого как резина. За исключением этого первого демпфера 96 конструкция гидро(пневмо)цилиндра 10В не отличается от конструкции гидро(пневмо)цилиндра 10А.

При достижении поршнем 18 в сборе заднего положения в процессе перемещения в направлении стрелки Х2 первый демпфер 96 приводится в контакт с поршнем 18 в сборе и таким образом обеспечивает предотвращение или ослабление силы ударов и ударных шумов. Первый демпфер 96 имеет кольцеобразную форму и крепится на поверхности 14а внутренней стенки крышки 14 головки.

Внутренний диаметр первого демпфера 96 превышает внешний диаметр штока 20 поршня. Внешний диаметр первого демпфера 96 практически совпадает с внешним диаметром поршня 18 в сборе. Поэтому по сравнению с первым демпфером 22, показанном на фиг. 1, этот первый демпфер 96 может иметь более большой эффективный объем. Следовательно, при достижении поршнем 18 в сборе заднего положения первый демпфер 96 обеспечивает возможность более эффективного предотвращения или снижения силы ударов и ударных шумов.

Гидро(пневмо)цилиндр 10С в соответствии с третьим вариантом осуществления, показанный на фиг. 10, вместо второго демпфера 68, установленного на поршне 18 в сборе в гидро(пневмо)цилиндре 10А, показанном на фиг. 1, снабжен вторым демпфером 100, установленным на поверхности 16а крышки 16 штока со стороны напротив поршня 18 в сборе. При достижении поршнем 18 в сборе переднего положения в процессе перемещения в направлении стрелки X1 второй демпфер 100 приводится в контакт с поршнем 18 в сборе и таким образом обеспечивает предотвращение или ослабление силы ударов и ударных шумов. За исключением этого второго демпфера 100 конструкция гидро(пневмо)цилиндра 10С не отличается от конструкции гидро(пневмо)цилиндра 10А.

Гидро(пневмо)цилиндр 10D в соответствии с четвертым вариантом осуществления, показанный на фиг. 11, снабжен гильзой 102 цилиндра (корпусом) в форме полого цилиндра, крышкой 104 головки, размещенной на одном торцевом участке гильзы 102 цилиндра, и крышкой 106 штока, размещенной на другом торцевом участке гильзы 102 цилиндра. Гидро(пневмо)цилиндр 10D снабжен также поршнем 18 в сборе, размещенным внутри гильзы 102 цилиндра с возможностью перемещения в осевом направлении (в направлении стрелки X), штоком 108 поршня, соединенным с поршнем 18 в сборе, и амортизирующим механизмом 110 для ослабления силы ударов на одном или другом концах участка хода поршня 18 в сборе.

Гильза 102 цилиндра состоит из цилиндра. Внутри гильзы 102 цилиндра сформировано отверстие 103 скольжения (камера цилиндра) для размещения поршня 18 в сборе, закрытое крышкой 104 головки и крышкой 106 штока.

Крышка 104 головки включает в себя кольцеобразный первый ступенчатый участок 112, выступающий в направлении стрелки X1, и этот первый ступенчатый участок 112 вставлен в торцевой участок гильзы 102 цилиндра со стороны в направлении стрелки Х2. Между внешней окружной поверхностью первого ступенчатого участка 112 и гильзой 102 цилиндра вставлена прокладка 114. В крышке 104 головки сформированы первая центральная полость 116 и первый порт 118, сообщающийся с этой первой центральной полостью 116. Через этот первый порт 118 осуществляется подача и выпуск текучей среды под давлением.

Крышка 106 штока включает в себя кольцеобразный второй ступенчатый участок 120, выступающий в направлении стрелки Х2, и этот второй ступенчатый участок 120 вставлен в торцевой участок гильзы 102 цилиндра со стороны в направлении стрелки X1. Между внешней окружной поверхностью второго ступенчатого участка 120 и гильзой 102 цилиндра вставлена прокладка 122. В крышке 106 штока сформированы вторая центральная полость 124 и второй порт 126, сообщающийся с этой второй центральной полостью 124. Через этот второй порт 126 осуществляется подача и выпуск текучей среды под давлением.

На внутренней окружной поверхности крышки 106 штока во второй центральной полости 124 со стороны в направлении стрелки X1 сформировано отверстие 128 для штока. В этом отверстии 128 для штока размещена кольцеобразная втулка 130, предназначенная для направления штока 108 поршня в осевом направлении. Кроме того, в отверстии 128 для штока с примыканием к втулке 130 в направлении стрелки X1 размещена уплотнительная прокладка 132. Уплотнительная прокладка 132 герметично уплотняет внешнюю окружную поверхность штока 108 поршня.

Описанные выше гильза 102 цилиндра, крышка 104 головки и крышка 106 штока закреплены между собой в осевом направлении с помощью множества соединительных стержней 134 и гаек 136. Таким образом, гильза 102 цилиндра оказывается закрепленной в зажатом между крышкой 104 головки и крышкой 106 штока состоянии.

Поршень 18 в сборе имеет конструкцию, подобную конструкции поршня 18 в сборе в первом варианте осуществления. Второй демпфер 68 размещен на торцевом участке поршня 18 в сборе со стороны крышки 106 штока. Первый демпфер 138 размещен на торцевом участке поршня 18 в сборе со стороны крышки 104 головки. Подробное описание первого демпфера 138 приводится ниже.

Амортизирующий механизм 110 включает в себя первый амортизирующий элемент 140 и второй амортизирующий элемент 142 (амортизирующее кольцо), установленные со стороны подвижной части (со стороны штока 108 поршня), а также - кольцеобразное первое амортизирующее уплотнение 144 и кольцеобразное второе амортизирующее уплотнение 146 эластичного материала, установленные со стороны неподвижной части (со стороны соответственно крышки 104 головки и крышки 106 штока).

Первый амортизирующий элемент 140 установлен соосно штоку 108 поршня на торцевом участке этого штока 108 поршня со стороны в направлении стрелки Х2. В частности, первый амортизирующий элемент 140, диаметр которого меньше, чем диаметр штока 108 поршня, выступает от торцевой поверхности штока 108 поршня в направлении стрелки Х2. Первый амортизирующий элемент 140 выполнен в форме полого или сплошного цилиндра. Внешний диаметр первого амортизирующего элемента 140 может быть равным или превышать внешний диаметр штока 108 поршня.

Первый амортизирующий элемент 140 может быть выполнен с образованием одного целого со штоком 108 поршня или может представлять собой отдельную деталь, присоединенную к штоку 108 поршня. В случае, когда первый амортизирующий элемент 140 представляет собой отдельную от штока 108 поршня деталь, присоединение к штоку 108 поршня может быть выполнено в результате, например, сварки, склеивания или резьбового зацепления.

Внешняя окружная поверхность первого амортизирующего элемента 140 включает в себя прямолинейный участок 140а постоянного диаметра в осевом направлении и конусный участок 140b, располагающийся с примыканием к этому прямолинейному участку 140а с противоположной от штока 108 поршня стороны (со стороны в направлении стрелки Х2). Диаметр конусного участка 140b постепенно уменьшается в направлении удаления от штока 108 поршня. Конический участок 140b представляет собой часть внешний окружной поверхности первого амортизирующего элемента 140 со стороны свободного торцевого участка этого элемента.

В основании первого амортизирующего элемента 140 (на установочном торцевом участке) сформирован участок 140с уменьшенного диаметра, диаметр которого меньше, чем диаметр прямолинейного участка 140а и с помощью которого между первым амортизирующим элементом 140 и штоком 108 поршня образуется кольцевая выточка. В этой кольцевой выточке за счет зацепления своей внутренней окружной поверхностью удерживается кольцеобразный первый демпфер 138, выполненный из эластичного материала.

Первое амортизирующее уплотнение 144 удерживается на внутренней окружной поверхности кольцеобразного первого держателя 148. Этот первый держатель 148, имеющий сквозное отверстие 148а, проходящее в осевом направлении, закреплен на внутренней окружной поверхности первого ступенчатого участка 112 крышки 104 головки. При невставленном в отверстие 148а первого держателя 148 первом амортизирующем элементе 140 отверстие 103 скольжения и первая центральная полость 116 сообщаются друг с другом через отверстие 148а.

Первое амортизирующее уплотнение 144 выступает внутрь от внутренней окружной поверхности первого держателя 148, образующей отверстие 148а. Таким образом, при вставленном в отверстие 148а первого держателя 148 первом амортизирующем элементе 140 первое амортизирующее уплотнение 144 оказывается приведенным в скользящий контакт с внешней окружной поверхностью первого амортизирующего элемента 140 по всей окружности этой поверхности.

Второй амортизирующий элемент 142 располагается соосно со штоком поршня в непосредственной близости от поршня 18 в сборе с примыканием поршню 18 в сборе со стороны крышки 106 штока (со стороны в направлении стрелки X1). Этот второй амортизирующий элемент 142 представляет собой кольцеобразный элемент, диаметр которого больше, чем диаметр штока 108 поршня, но меньше, чем диаметр поршня 18 в сборе и который присоединен с внешней окружной поверхностью штока 108 поршня в результате, например, сварки или склеивания. На фиг. 11 внешний диаметр второго амортизирующего элемента 142 немного больше, чем внешний диаметр штока 108 поршня.

Второй амортизирующий элемент 142 включает в себя прямолинейный участок 142а постоянного диаметра в осевом направлении и конусный участок 142b, располагающийся с примыканием к этому прямолинейному участку 142а со стороны в направлении стрелки X1 (со стороны крышки 106 штока). Диаметр конусного участка 142b постепенно уменьшается в направлении стрелки X1.

Второе амортизирующее уплотнение 146 удерживается на внутренней окружной поверхности кольцеобразного второго держателя 150. Второй держатель 150, имеющий сквозное отверстие 150а, проходящее в осевом направлении, закреплен на внутренней окружной поверхности второго ступенчатого участка 120 крышки 106 штока. При невставленном в отверстие 150а второго держателя 150 втором амортизирующем элементе 142 отверстие 103 скольжения и вторая центральная полость 124 сообщаются друг с другом через отверстие 150а.

Второе амортизирующее уплотнение 146 выступает внутрь от внутренней окружной поверхности второго держателя 150, образующей отверстие 150а. Поэтому при вставленном в отверстие 150а второго держателя 150 втором амортизирующем элементе 142 второе амортизирующее уплотнение 146 оказывается приведенным в скользящий контакт с внешней окружной поверхностью второго амортизирующего элемента 142 по всей окружности этой поверхности.

Ниже приводится описание принципа действия гидро(пневмо)цилиндра 10D, имеющего описанную выше конструкцию. При этом в качестве текучей среды под давлением предполагается использование воздуха (сжатого воздуха). Однако, возможно использование не только воздуха, но и другого газа.

В гидро(пневмо)цилиндре 10D под действием текучей среды под давлением, подаваемой через первый порт 118 или второй порт 126, поршень 18 в сборе перемещается внутри отверстия 103 скольжения в осевом направлении. В результате шток 108 поршня, соединенный с этим поршнем 18 в сборе, совершает возвратно-поступательное движение.

В частности, при нахождении поршня 18 в сборе в заднем положении, показанном на фиг. 11, второй порт 126 находится в состоянии сообщения с атмосферой, и через первый порт 118, первую центральную полость 116 и отверстие 148а от источника текучей среды под давлением (непоказанного) в первую камеру 103а давления подается воздух. При этом поршень 18 в сборе отжимается в сторону крышки 106 штока и перемещается (вперед) вместе со штоком 108 поршня в сторону крышки 106 штока. В результате воздух, находящийся во второй камере 103b давления, выпускается из второго порта 126 через отверстие 150а второго держателя 150 и вторую центральную полость 124.

При приведении второго демпфера 68 в контакт со вторым держателем 150 движение поршня 18 в сборе вперед прекращается. Таким образом, второй демпфер 68 обеспечивает ослабление силы ударов и ударных шумов, возникающих при достижении поршнем 18 в сборе переднего положения (конца участка хода со стороны крышки 106 штока). При этом второй демпфер 68 может иметь размер, достаточно большой для обеспечения контакта с крышкой 106 штока (и второго держателя 150) при достижении поршнем 18 в сборе переднего положения.

При приближении поршня 18 в сборе к переднему положению второй амортизирующий элемент 142 вставляется в отверстие 150а второго держателя 150. В результате внутренняя окружная поверхность второго амортизирующего уплотнения 146 приводится в контакт с внешней окружной поверхностью (с прямолинейным участком 142а) второго амортизирующего элемента 142 и таким образом обеспечивает образование воздухонепроницаемого уплотнения на участке контакта. Это воздухонепроницаемое уплотнение предотвращает прохождение воздуха со стороны второй камеры 103b давления во вторую центральную полость 124 через отверстие 150а.

В результате во второй камере 103b давления образуется воздушная подушка. Воздушная подушка во второй камере 103b давления используется в качестве сопротивления перемещению при перемещении поршня 18 в сборе в сторону крышки 106 штока и замедляет перемещение поршня 18 в сборе в непосредственной близости от конца участка хода со стороны крышки 106 штока. Таким образом, обеспечивается дополнительное ослабление силы ударов при достижении поршнем 18 в сборе конца участка хода.

В то же время при нахождении поршня 18 в сборе в переднем положении (в конце участка хода со стороны крышки 106 штока) первый порт 118 находится в состоянии сообщения с атмосферой, и через второй порт 126, вторую центральную полость 124 и отверстие 148а от источника текучей среды под давлением (непоказанного) во вторую камеру 103b давления подается воздух. При этом поршень 18 в сборе отжимается в сторону крышки 104 головки и перемещается (назад) вместе со штоком 108 поршня в сторону крышки 104 головки. При этом воздух, находящийся в первой камере 103а давления, выпускается из первого порта 118 через отверстие 148а первого держателя 148 и первую центральную полость 116.

При приведении первого демпфера 138 в контакт с первым держателем 148 движение поршня 18 в сборе вперед прекращается. Таким образом, первый демпфер 138 обеспечивает ослабление силы ударов и ударных шумов, возникающих при достижении поршнем 18 в сборе заднего положения (конца участка хода со стороны крышки 104 головки).

При приближении поршня 18 в сборе к заднему положению первый амортизирующий элемент 140 вставляется в отверстие 148а первого держателя 148. В результате внутренняя окружная поверхность первого амортизирующего уплотнения 144 приводится в контакт с внешней окружной поверхностью (с прямолинейным участком 140а) первого амортизирующего элемента 140 и таким образом обеспечивает образование воздухонепроницаемого уплотнения на участке контакта. Это воздухонепроницаемое уплотнение предотвращает прохождение воздуха со стороны первой камеры 103а давления в первую центральную полость 116 через отверстие 148а.

В результате в первой камере 103а давления образуется воздушная подушка. Воздушная подушка в первой камере 103а давления используется в качестве сопротивления перемещению при перемещении поршня 18 в сборе в сторону крышки 104 головки и замедляет перемещение поршня 18 в сборе в непосредственной близости от конца участка хода со стороны крышки 104 головки. Таким образом, обеспечивается дополнительное ослабление силы ударов при достижении поршнем 18 в сборе конца участка хода.

В этом случае в рассматриваемом варианте осуществления к внешней окружной поверхностью штока 108 поршня присоединен кольцеобразный второй амортизирующий элемент 142. В процессе сборки (в процессе изготовления) второй амортизирующий элемент 142 может быть прикреплен к внешней окружной поверхности штока 108 поршня после или до выполнения сборки поршневого узла 74е, включающего в себя поршень 18 в сборе и шток 108 поршня, за счет послойного наложения множества элементов конструкции (таких как первый поршневой элемент 40) и уплотнительная прокладка 34 друг на друга в осевом направлении на штоке 108 поршня. Таким образом, появляется возможность беспрепятственного получения амортизирующего механизма 110 при использовании конструкции поршневого узла 18, сборка которой может быть осуществлена за счет послойного наложения деталей в осевом направлении (конструкции, облегчающей автоматизацию процесса сборки).

Гидро(пневмо)цилиндр 10Е в соответствии с пятым вариантом осуществления, показанный на фиг. 12А, выполнен в виде так называемого цилиндра одностороннего действия. В частности, гидро(пневмо)цилиндр 10Е имеет конструкцию, подобную конструкции гидро(пневмо)цилиндра 10А в соответствии с первым вариантом осуществления. Отличие состоит в отсутствии второго демпфера 68, вместо которого между поршнем 18 в сборе и крышкой 16 штока установлена пружина 154. В этом случае второй порт 12b сообщается с атмосферой.

В гидро(пневмо)цилиндре 10Е при подаче текучей среды под давлением в первую камеру 13а давления через первый порт 12а под действием этой текучей среды под давлением поршень 18 в сборе перемещается (вперед) в сторону крышки 16 штока и в результате достигает конца участка хода в переднем положении. При прекращении подачи текучей среды под давлением в первый порт 12а и нахождении первого порта 12а в состоянии сообщения с атмосферой поршень 18 в сборе под действием силы упругости пружины 154 перемещается (назад) в сторону крышки 14 головки и в результате достигает конца участка хода в заднем положении.

Гидро(пневмо)цилиндр 10F в соответствии с шестым вариантом осуществления, показанный на фиг. 12В, также выполнен в виде так называемого цилиндра одностороннего действия. В частности, гидро(пневмо)цилиндр 10F имеет конструкцию, подобную конструкции гидро(пневмо)цилиндра 10А в соответствии с первым вариантом осуществления. Отличие состоит в отсутствии первого демпфера 22, вместо которого между поршнем 18 в сборе и крышкой 14 головки установлена пружина 154. В этом случае первый порт 12а сообщается с атмосферой.

В гидро(пневмо)цилиндре 10F при подаче текучей среды под давлением во вторую камеру 13b давления через второй порт 12b под действием этой текучей среды под давлением поршень 18 в сборе перемещается (назад) в сторону крышки 14 головки и в результате достигает конца участка хода в заднем положении. При прекращении подачи текучей среды под давлением во второй порт 12b и нахождении второго порта 12b в состоянии сообщения с атмосферой поршень 18 в сборе под действием силы упругости пружины 154 перемещается (вперед) в сторону крышки 16 штока и в результате достигает конца участка хода в переднем положении.

Настоящее изобретение не ограничивается описанными выше вариантами осуществления, и возможны самые различные модификации, не выходящие за пределы объема настоящего изобретения. Например, настоящее изобретение может быть использовано также применительно к гидро(пневмо)цилиндрам, снабженным поршнями в сборе и гильзами цилиндра, имеющими некруглые поперечные сечения (например, четырехугольной формы или продолговатой формы, такой как эллиптическая). Кроме того, настоящее изобретение может быть использовано также применительно к гидро(пневмо)цилиндрам с несколькими штоками (например, с двумя штоками), снабженным множеством поршней и штоков поршня.

Кроме того, настоящее изобретение не ограничивается гидро(пневмо)цилиндрами, используемыми в качестве исполнительных механизмов или т.п., и может быть использовано также применительно к другим формам гидро(пневмо)устройств, имеющим поршни. Другие формы гидро(пневмо)устройств с поршнями, применительно к которым может быть использовано настоящее изобретение, включают в себя, например, клапанный механизм для переключения каналов, осуществляемого за счет перемещения тела клапана с помощью поршня, измерительный цилиндр для измерения длины, осуществляемого в результате перемещения поршня, соединенного со штоком поршня, служащего ведущим валом, координатный стол скольжения, в котором перемещение координатного стола, соединенного с поршнем через шток поршня, осуществляется за счет перемещения поршня, и зажимное устройство для захвата обрабатываемой детали с помощью специального приспособления, размыкание и замыкание которого осуществляется в результате перемещения поршня и последующего соответствующего преобразования перемещения этого поршня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРО(ПНЕВМО)УСТРОЙСТВО | 2017 |

|

RU2717469C1 |

| ПОРШНЕВОЙ УЗЕЛ И ГИДРО(ПНЕВМО)УСТРОЙСТВО | 2017 |

|

RU2737877C1 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2682216C1 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2681877C1 |

| Гидро (пневмо) цилиндр | 2014 |

|

RU2649735C9 |

| Гидро(пневмо)цилиндр | 2016 |

|

RU2692867C1 |

| Гидро(пневмо)цилиндр | 2015 |

|

RU2678603C2 |

| ГИДРО(ПНЕВМО)ЦИЛИНДР | 2016 |

|

RU2703433C1 |

| Гидро(пневмо)цилиндр | 2016 |

|