Изобретение относится к области электротехники и может быть использовано для получения и накопления статического электричества, а также получения электрического тока для питания аккумуляторов, систем и агрегатов космических аппаратов, транспортных средств и других альтернативных источников энергии.

Известен генератор электрического тока на потоке плазмы (патент RU2349984), содержащий корпус в виде полой трубки из диэлектрического материала, соосно установленные в корпусе сопло, выполненное заодно с конфузором, резонатор. В корпусе выполнена кольцевая проточка, закрытая установленной по посадке полой трубкой с образованием кольцевой цилиндрической полости, в которой размещена катушка с выводными проводами, подсоединяемыми к средствам коммутации потребителя. Внутри к полой трубке ребрами крепится цилиндрический резонатор, с одной стороны которого выполнено глухое осевое отверстие. Полая трубка с резонатором и ребрами, сопло и корпус выполнены из диэлектрического жаростойкого термоизоляционного материала. Стационарный поток заряженных частиц (плазмы), обтекающий спускаемый аппарат космического корабля, улавливается конфузором и направляется в сужающееся отверстие сопла, где поток повышает свою плотность заряда и приобретает турбулентный характер, а после прохождения сопла тормозится в глухом осевом отверстии резонатора. После этого турбулентный поток приобретает нестационарный пульсирующий характер и наводит в катушке переменную электродвижущую силу, вследствие чего в выводных проводах появляется переменный ток.

Недостатком данного генератора является то, что полученный электрический ток является не стационарным (импульсным), а значит, требуется стабилизация его параметров, что снижает КПД генератора, усложняет коммутационное оборудование.

Задачей изобретения является получение возможности выработки генератором электрического тока на потоке заряженных частиц плазмы (электронов или катионов) постоянного электрического тока и повышение КПД генератора.

Поставленная задача достигается тем, что в генераторе электрического тока на потоке плазмы, содержащем корпус в виде полой диэлектрической трубки, внутри которой установлены сопло с аксиально-коническим каналом и конфузор, а также основная полая трубка, контактирующая с внутренней поверхностью корпуса и образующая с наружной поверхностью сопла основную кольцевую цилиндрическую полость, выводные провода, согласно изобретению в основной кольцевой цилиндрической полости соосно размещена дополнительная полая трубка из диэлектрика с образованием дополнительной кольцевой полости, причем дополнительная полая трубка выступает за торцевые крышки герметичного корпуса и с одной стороны контактирует с электродом-мишенью, защищенным графеновой пленкой, с другой стороны служит направляющей для потока заряженных частиц плазмы в конфузор, при этом основная полая трубка и сопло выполнены из нанопористого проводящего материала, а внутренняя поверхность основной полой трубки, внешняя и внутренняя поверхности дополнительной полой трубки, наружная поверхность сопла и поверхность аксиально-конического канала сопла покрыты графеновой пленкой, кроме того, основная кольцевая полость и дополнительная кольцевая полость заполнены твердым или жидким электролитом.

Графеновая пленка выполнена многослойной толщиной 20…50 мкм.

Аксиально-конический канал сопла выполнен с соотношением диаметров выходного и входного отверстий равным 0,1…0,3.

В качестве твердого электролита применен ионный электролит на основе лития.

В качестве твердого электролита применен электролит на основе углеродного материала, наномодифицированного активным металлом, например железом, с добавлением ионизированного химического вещества на основе соли или щелочи.

В качестве жидкого электролита применен электролит на основе ионизированного раствора соли или щелочи с добавлением углеродного материала, наномодифицированного активным металлом (цинком или железом).

Техническим результатом изобретения является накопление статического заряда за счет преобразования энергии потока заряженных частиц (электронов или катионов) плазмы в энергию электростатического заряда, обеспечение стабильности электрического тока и напряжения для зарядки аккумуляторов электрических систем, а также простота конструкции устройства, что позволяет ускорить период аккумуляции электроэнергии, повысив тем самым КПД аккумулятора.

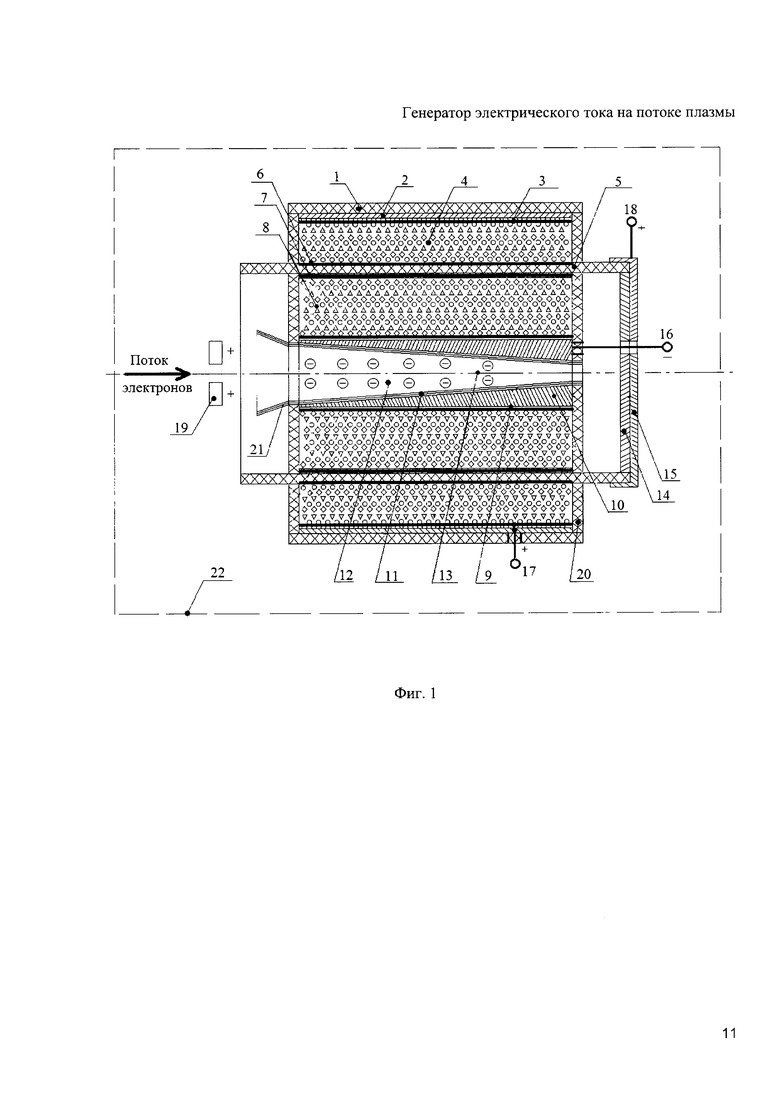

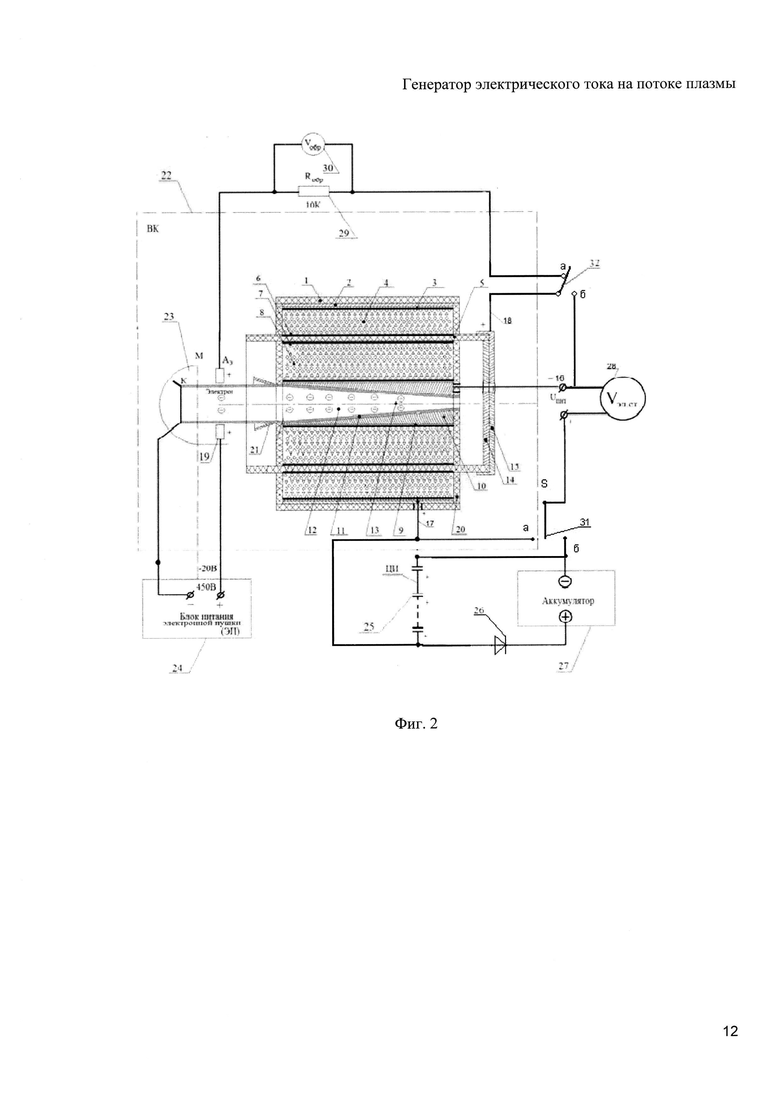

Сущность изобретения поясняется чертежами.

На фиг. 1 изображен генератор электрического тока на потоке плазмы.

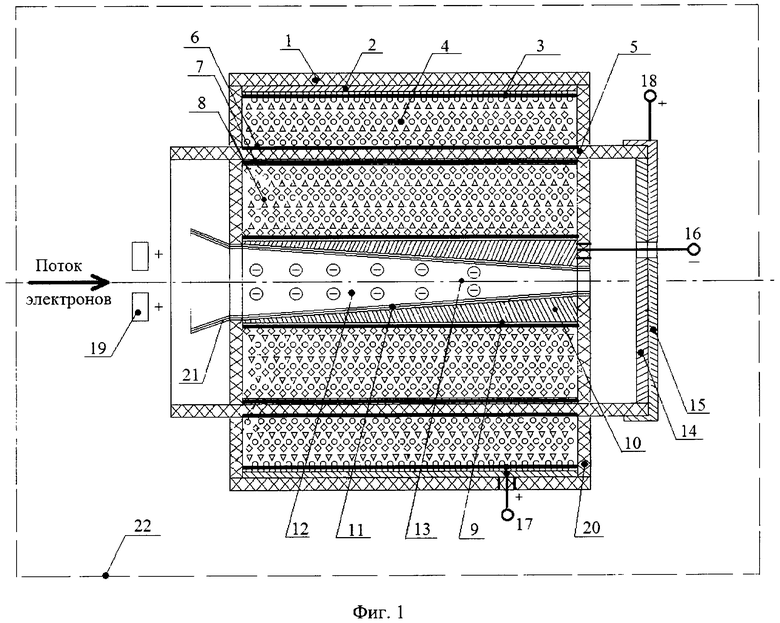

На фиг. 2 изображена электрическая схема генератора на потоке плазмы для зарядки аккумулятора, используемая в земных условиях.

Генератор электрического тока на потоке плазмы (фиг. 1) содержит корпус 1 в виде полой трубки, на центральной оси которой размещено сопло 10 с аксиально-коническим каналом 12, причем диаметры входного dвх и выходного dвых отверстий канала связаны зависимостью dвых/dвх=0, 1…0,3 (такое соотношение обеспечивает максимальное торможение и сжатие потока и подтверждено экспериментальным путем). Полая трубка 2 контактирует с внутренней поверхностью корпуса 1 и образует основную кольцевую цилиндрическую полость 4. Полая трубка 2 выполнена из нанопористого углеродного материала, на внутреннюю поверхность которой нанесена графеновая пленка 3 толщиной 10...30 мкм. В основной кольцевой цилиндрической полости 4 корпуса 1 установлена дополнительная полая трубка 5 из диэлектрика, с образованием дополнительной кольцевой полости 8, ограниченной наружной поверхностью сопла 10. На внешней и внутренней поверхностях дополнительной трубки 5 нанесены графеновые пленки, соответственно 6 и 7. Сопло 10 выполнено из нанопористого углеродного материала, его наружная поверхность покрыта графеновой пленкой 9 толщиной 10…30 мкм, а внутренняя коническая поверхность канала - графеновой пленкой 11 толщиной 40…50 мкм. Основная кольцевая цилиндрическая полость 4 и дополнительная кольцевая цилиндрическая полость 8 в зависимости от рабочей температуры заряженного потока плазмы заполнены твердым или жидким электролитом и являются кольцевыми проводниками. Торцы генератора герметично закрыты диэлектрическими крышками 20. Дополнительная полая трубка 5 выступает за торцевые крышки генератора и с одной стороны контактирует с электродом-мишенью 15, защищенным от температурного и эрозионного воздействия со стороны заряженных частиц плазмы графеновой пленкой 14 толщиной 50 мкм, а с другой стороны примыкает к источнику заряженных частиц плазмы и служит направляющей для подачи последних в конфузор 21, установленный на одной оси с соплом 10.

Генератор имеет выводные электроды - отрицательный 16 и положительный 17, управляющий электрод 18, аксиальный анод электронной пушки 19 и вакуумную камеру 22.

Рассмотрим принцип работы генератора на примере электрической схемы, используемой в земных условиях для зарядки аккумулятора (фиг. 2).

На катод и аксиальный анод 19 электронно-лучевой пушки 23, а также на управляющий электрод 18 мишени 15 подают напряжение 450 В от блока питания 24, на модулятор тока М -20 В. Поток электронов через конфузор 21 направляется в аксиально-конический канал 12 сопла 10, где происходит сжатие и торможение потока за счет конической формы канала, которая позволяет затормозить поток электронов и часть его энергии преобразовать в электрический ток и обеспечить увеличение плотности отрицательного заряда. При выполнении условия изготовления конического канала сопла dвых/dвх=0, 1…0,3 обеспечивается наиболее высокая плотность электрического заряда.

При движении потока плазмы в аксиально-коническом канале и торможении его происходит повышение плотности заряда, а также и температуры. Углеродный материал может выдерживать температуру 3000°C, графен - 3700°C, что позволяет использовать данный материал для создания генераторов электроэнергии на потоке заряженных частиц плазмы, например, в плазменно-реактивном двигателе.

Графеновая пленка 11 толщиной 40-50 мкм, нанесенная на внутреннюю поверхность аксиально-конического канала сопла генератора, способствует проникновению электронов во внутреннюю структуру пористого сопла 10 (электрода) и защите стенок аксиально-конического канала от физического и температурного воздействия потока плазмы (http://www.russianelectronics.ru графен в электронике: сегодня и завтра). Графеновая пленка может быть создана на основе нанотрубок длиной 0,2…10 мкм диаметром 1,0…7,0 мм с числом графеновых слоев от 1 до 5, с удельной поверхностью 400…800 м2/г (yalex67@gmail.com Поиск технологий и оборудования. Суперконденсаторы).

Электроны проникают через нанопоры графеновой пленки 11, а затем уже в поры углеродного материал сопла 10 и графеновой пленки 9, заряжая последнюю отрицательно. Прохождение электронов в слой дополнительной кольцевой цилиндрической полости 8 с твердым электролитом вызывает перемещение положительно заряженных ионов к границе между соплом 10 с графеновой пленкой 9 и дополнительной кольцевой цилиндрической полостью 8 (кольцевого проводника). Таким образом, создается первый двойной электрический слой (ДЭС).

Заряд накапливается в двойном электрическом слое, находящемся на границе двух сред (электролита и электрода), как у электрохимического конденсатора - ионистора, где также ионы участвуют в формировании заряда (А.И. Шихатов. Журнал, Мастер 12 вольт, 2003, №50). Однако, в ионисторах накопление энергии происходит за счет приложения постоянного напряжния на его внешние выводы, (www.electrosad.ru суперконденсаторы). Вся энергия в предлагаемом генераторе аккумулируется в виде статического электрозаряда, а накопление энергии идет за счет преобразования энергии электронного луча или может происходить за счет катионного потока, при этом потоки должны быть предварительно разделены (например, магнитным сепаратором, патент RU 2117398 от 1998 г.).

Второй двойной электрический слой образуется на границе кольцевого слоя графеновой пленки 7 на внутренней поверхности дополнительной трубки 5 при взаимодействии с твердым электролитом дополнительной кольцевой полости 8. При этом на графеновой пленке 7 на внутренней поверхности диэлектрической трубки 5 будет создаваться отрицательный потенциал, за счет которого на наружной поверхности диэлектрической трубки 5, покрытой графеновой пленкой 6, будет накапливаться положительный заряд, за счет которого отрицательно заряженные ионы от границы полой трубки будут перемещаться к наружной границе диэлектрической трубки 5, покрытой графеном, что приведет к зарядке полой трубки 2, изготовленной из углеродного нанопористого материала, положительно.

Таким образом, между полой трубкой 2 и соплом 10, являющимися кольцевыми проводниками, возникнет разность потенциалов статического заряда до 2-3 В, в зависимости от режима зарядки. Накопленная электростатическая энергия используется для зарядки аккумулятора 27 посредством повышения напряжения до 12 В, путем последовательного соединения генераторов электрического тока на потоке плазмы 25 с учетом того, что суммарное напряжение, вырабатываемое последовательно соединенными генераторами, должно быть Uген≥Uном аккумулятора. При этом ток проходит через диод 26.

По типу используемых в качестве электролитов материалов их делят на следующие группы: жидкостные, твердотельные, полимерные, на основе биологических объектов. По своим характеристикам электролиты могут работать при определенных температурах. Полимерные электролиты представляют собой растворы солей в полимере. На макроскопическом уровне такие вещества ведут себя как твердые тела, что обеспечивается контактными взаимодействиями макромолекул полимера, а на микроскопическом уровне они демонстрируют черты поведения жидкостей. В настоящее время наиболее часто используются полимерные твердые электролиты, образующиеся при смешивании окиси полиэтилена и таких солей, как LiClO4, LiCF3SO3 и другие (yalex67@gmai.com Суперконденсаторы: Применение). В качестве электролита так же могут быть использованы растворы 30% KOH-NiOOH или 38% водный раствор H2SO4, 30% NaCl и угольный порошок. В качестве твердого электролита используют RbAg4J5 (суперионный проводник), который широко применяется для создания суперконденсаторов.

Для увеличения площади твердого электролита и соответственно площади основного и дополнительного кольцевых проводников, а следовательно, повышения запаса электрической энергии, в качестве твердого электролита могут применяться нанопористые углеродные материалы, смешанные с ионизированным химическим веществом на основе щелочи или раствора соли. В качестве твердого электролита может быть использован электролит на основе углеродного материала, наномодифицированного активным металлом, например железом (работает при температуре 20-110°C). В качестве жидкого электролита может быть использован электролит, например, на основе раствора NaCl с добавлением углеродного материала наномодифицированного активным металлом (железом и др.), работающий при температуре 20-65°C.

Твердый электролит в виде наномодифицированного углеродного материала имеет высокую электропроводность положительно и отрицательно заряженных ионов и возможность перемещения заряженных наночастиц с высокой скоростью под действием электрического потенциала. Твердый электролит на основе лития может работать при температуре 20…300°C, поэтому его более предпочтительно использовать в данном генераторе для работы плазменно-реактивного двигателя или в условиях космоса.

Известен карбидный уголь, который имеет площадь пористости поверхности от 400 до 2000 м2/г, что позволяет использовать его в качестве электродов для получения более высокой емкости. (В. Кузнецов, О. Панькин и др. Конденсаторы с двойным электрическим слоем: разработка и производство // Компоненты и технологии №6, 2005 г.), (SRC Vivekchand; Candra Sekhar Ront, K.S. Surahmanyam, A. Govindaraj and C.N.R. RaO (2008) "Graphene - based electrochemical supercapaciteres" I. Chem. Sci, Indian Academy of sciences 120. January, 2008. c. 9-13).

Для электродинамического управления процессом получения электростатического заряда (тока на выводных проводах генератора) на электрод-мишень может подаваться положительный или отрицательный потенциал в зависимости от заряда потока частиц плазмы.

Накопление заряда электрической энергии за счет преобразования энергии заряженного потока плазмы, например электронного луча в генераторе, описывается формулой:

где V - напряжение на проводниках (В); С - емкость (Ф).

Таким образом, заряд пропорционален квадрату напряжения и емкости генератора. Емкость определяется количеством заряженной энергии и определяется по формуле:

где i - ток заряда; t - время заряда; V- напряжение на проводниках.

В процессе работы генератора напряжение между электродами 16 и 17 генератора контролируется вольтметром электростатическим типа С5021,28, а сила тока управляющего электрода 18 измеряется вольтметром образцовым 30, включенным параллельно с образцовым резистором 29. В положении «а» переключателя S 31 происходит замер напряжения на электродах генератора, в положении «б» происходит заряд аккумулятора 27 от цепи последовательно соединенных генераторов 25. Переключатель 32 в положении «а» обеспечивает зарядку генератора от электронного пучка, в положении «б» обеспечивает дополнительную зарядку генератора током электронного пучка, снимаемого с электрода-мишени 15, в режиме прерывания подачи потенциала (+) напряжением 450 В.

Следует отметить, что электрические заряды положительно и отрицательно заряженных ионов твердого электролита заполняют обе кольцевые цилиндрические полости 4 и 8 и присутствуют в порах кольцевых электродов (сопла 10 и полой трубки 2) и в том числе порах графеновой пленки 3, 6, 7, 9, 11. Внутри двух полостей (основной 4 и дополнительной 8) генератора размещены электрические проводники, электрически связанные с твердым электролитом.

Заряд накапливается в двойном электрическом слое, находящемся на границе двух сред (электролита и электрода), как у электрохимического конденсатора - ионистора. Однако в ионисторах накопление энергии происходит за счет приложения постоянного напряжения на его внешние выводы (суперконденсаторы).

Таким образом, генератор на потоке плазмы в совокупности представляет собой конденсатор с несколькими ДЭС, созданными на основе наноуглеродных материалов, графеновых пленок и электролита, снабженный соплом с аксиально-коническим каналом для прохождения потока заряженной плазмы, где происходит торможение и сжатие заряженных частиц и переход их заряда в пористую структуру электродов.

Поток электронов в аксиально-конический канал генератора может подаваться импульсно. В момент паузы генератор будет заряжать аккумуляторы. Для создания высокого напряжения тока несколько генераторов могут соединяться в последовательную цепь. Совокупность всех указанных существенных признаков генератора электрического тока на потоке заряженных частиц плазмы позволяет ему вырабатывать постоянную электрическую энергию для зарядки аккумуляторов.

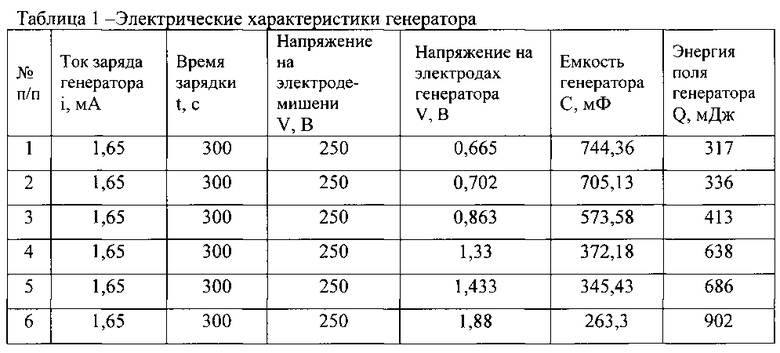

Для подтверждения работоспособности были проведены испытания лабораторных образцов генератора на потоке плазмы.

1. Генератор на твердом электролите

Электроды (полая трубка 2 и сопло 10) были изготовлены из нанопористого углеродного материала и покрыты многослойной графеновой пленкой толщиной 20-50 мкм, в качестве электролита применяли наномодифицированный цинком углеродный материал с добавлением ионизированного химического вещества 30% KOH-NiOOH.

Входной диаметр аксиально-конического канала dвх=2,0 мм, а выходной диаметр dвых=0,2 мм.

Генератор испытывался с применением вакуумной установки УВН-71 П-3. Для измерения вакуума Р=1×10-5 мм рт.ст. использовались вакуумметры: ионизационно-термопарный ВИТ-2 и электромагнитный ВЭМБ-1. Для создания электронного луча применялся блок осциллографа ЛО-247, состыкованный с аксиально-коническим каналом. Ток катода электронной пушки измерялся миллиамперметром M104/1 ГОСТ 8711-60, кл. точн. 0,2. Ток заряда генератора измерялся миллиамперметром М 254, кл. 0,5 ГОСТ 8711-60. В качестве образцового сопротивления использовался резистор Р 331, источник питания для подачи напряжения - блок осциллографа Б5-50. Для измерения напряжения на электродах генератора применялся вольтметр электростатический С5021 кл. 0,5. Результаты замеров были обработаны с использованием формул 1 и 2 и представлены в таблице 1.

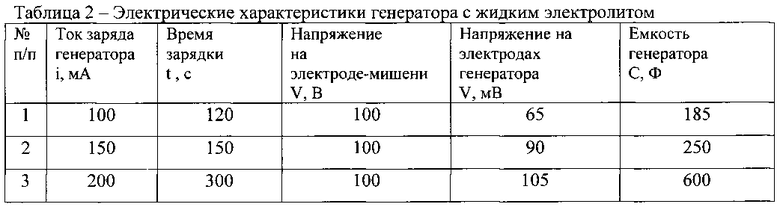

2. Генератор на жидком электролите

Электроды изготовлены по технологии, аналогичной примеру 1. В качестве жидкого электролита использовали электролит на основе модифицированного железом нанопористого углеродного материала и ионизированного раствора соли 30% NaCl.

Для создания электронного луча использовали лабораторный генератор напряжением 1000 В, применяемый для обработки материалов. Входной диаметр аксиально-конического канала dвх=3,0 мм, а выходной dвых=0,9 мм. Полученные результаты представлены в таблице 2.

Таким образом, подтверждена возможность получения постоянного тока путем преобразования заряда потока плазмы (электронного луча) в электростатический заряд при помощи заявляемого генератора, с последующим преобразованием в электрическую мощность и зарядку аккумулятора с требуемым напряжением тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕКУПЕРАТОР ЭНЕРГИИ ПУЧКА ЗАРЯЖЕННЫХ ЧАСТИЦ | 2015 |

|

RU2625325C2 |

| РЕКУПЕРАТОР ЭНЕРГИИ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННЫХ ИОНОВ | 2016 |

|

RU2617689C1 |

| Способ создания многоступенчатой рекуперации энергии заряженных частиц и устройство для его реализации | 2018 |

|

RU2700583C1 |

| Способ создания электрореактивной тяги | 2016 |

|

RU2635951C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| СПОСОБ СОЗДАНИЯ ЭЛЕКТРОРЕАКТИВНОЙ ТЯГИ | 2016 |

|

RU2633075C1 |

| Рекуператор энергии ионов плазмы | 2019 |

|

RU2719503C1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Способ сжигания углеводородного топлива и устройство для его реализации | 2017 |

|

RU2675732C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛА СЛОЖНОЙ ФОРМЫ | 2022 |

|

RU2782814C1 |

Генератор электрического тока на потоке плазмы относится к области электротехники и может быть использован для получения и накопления статического электричества, а также получения электрического тока для питания аккумуляторов, систем и агрегатов космических аппаратов, транспортных средств. Генератор содержит корпус (1) в виде полой диэлектрической трубки, внутри которой соосно установлены конфузор (21) и сопло (10) с аксиально-коническим каналом (12), а также основная полая трубка (2), контактирующая с внутренней поверхностью корпуса и образующая основную кольцевую цилиндрическую полость (4), дополнительная полая трубка (5) из диэлектрика, образующая дополнительную кольцевую полость (8). Дополнительная полая трубка выступает за торцевые крышки (20) герметичного корпуса и с одной стороны контактирует с электродом-мишенью (15), защищенным графеновой пленкой (14), а с другой стороны является направляющей для потока заряженных частиц плазмы в конфузор. Основная полая трубка и сопло выполнены из нанопористого проводящего материала, а внутренняя поверхность основной полой трубки, внешняя и внутренняя поверхности дополнительной полой трубки, наружная поверхность сопла и поверхность аксиально-конического канала сопла покрыты графеновой пленкой, кроме того, основная кольцевая полость и дополнительная кольцевая полость заполнены твердым или жидким электролитом. Технический результат - накопление статического заряда за счет преобразования энергии потока заряженных частиц (электронов или катионов) плазмы в энергию электростатического заряда, обеспечение стабильности электрического тока и напряжения для зарядки аккумуляторов электрических систем, а также упрощение конструкции устройства. 5 з.п. ф-лы, 2 ил., 2 табл.

1. Генератор электрического тока на потоке плазмы, содержащий корпус в виде полой диэлектрической трубки, внутри которой соосно установлены конфузор и сопло с аксиально-коническим каналом, а также основная полая трубка, контактирующая с внутренней поверхностью корпуса и образующая основную кольцевую цилиндрическую полость, выводные провода, отличающийся тем, что в основной кольцевой цилиндрической полости соосно размещена дополнительная полая трубка из диэлектрика с образованием дополнительной кольцевой полости, причем дополнительная полая трубка выступает за торцевые крышки герметичного корпуса и с одной стороны контактирует с электродом-мишенью, защищенным графеновой пленкой, а с другой стороны является направляющей для потока заряженных частиц плазмы в конфузор, при этом основная полая трубка и сопло выполнены из нанопористого проводящего материала, а внутренняя поверхность основной полой трубки, внешняя и внутренняя поверхности дополнительной полой трубки, наружная поверхность сопла и поверхность аксиально-конического канала сопла покрыты графеновой пленкой, кроме того, основная кольцевая полость и дополнительная кольцевая полость заполнены твердым или жидким электролитом.

2. Генератор по п. 1, отличающийся тем, что графеновая пленка выполнена многослойной толщиной 20…50 мкм.

3. Генератор по п. 1, отличающийся тем, что аксиально-конический канал сопла выполнен с соотношением диаметров выходного и входного отверстий равным 0,1…0,3.

4. Генератор по п. 1, отличающийся тем, что в качестве твердого электролита применен ионный электролит на основе лития.

5. Генератор по п. 1, отличающийся тем, что в качестве твердого электролита применен электролит на основе углеродного материала, наномодифицированного активным металлом, например железом, с добавлением ионизированного химического вещества на основе соли или щелочи.

6. Генератор по п. 1, отличающийся тем, что в качестве жидкого электролита применен электролит на основе ионизированного раствора соли или щелочи с добавлением углеродного материала, наномодифицированного активным металлом (цинком или железом).

| ГЕНЕРАТОР ЭЛЕКТРИЧЕСКОГО ТОКА НА ПОТОКЕ ПЛАЗМЫ | 2008 |

|

RU2349984C1 |

| ПЛАЗМЕННО-РЕАКТИВНЫЙ ЭЛЕКТРОДИНАМИЧЕСКИЙ ДВИГАТЕЛЬ | 2011 |

|

RU2472964C1 |

| US 5018180A, 21.05.1991 | |||

| US 2003094911A1, 22.05.2003. | |||

Авторы

Даты

2016-09-10—Публикация

2015-04-21—Подача