ОБЛАСТЬ ТЕХНИКИ

[0001] Данная заявка относится к волокнам и пряжам, состоящим из сополимеров, содержащих значительное количество мономеров, которые имеют имидазольную функциональную группу, которые характеризуются долговременной устойчивостью к гидролизу, и к способам получения таких волокон и видов пряжи.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Успехи в химии и технологии полимеров за несколько последних десятилетий позволили разработать полимерные волокна с высокими характеристиками. Например, растворы жидкокристаллических полимеров из жесткоцепных или полужесткоцепных полимеров можно сформовать в волокна с высокой прочностью путем прядения растворов жидкокристаллических полимеров в элементарные нити из прядильного раствора, удаления растворителя из элементарных нитей из прядильного раствора, промывания и сушки волокон и, при необходимости, дальнейшей термической обработки высушенных волокон. Одним примером полимерных волокон с высокими характеристиками является параарамидное волокно, такое как поли(парафенилентерефталамид) (“PPD-T” или “PPTA”).

[0003] Прочность волокна обычно коррелирует с одним или несколькими параметрами полимера, включая состав, молекулярный вес, межмолекулярные взаимодействия, остов, остаточный растворитель или воду, ориентацию макромолекул и характер протекания процесса. Например, прочность волокна, как правило, возрастает с длиной полимера (т.е. молекулярным весом), ориентацией полимера и наличием межмолекулярных взаимодействий с сильным притяжением. Поскольку высокомолекулярные жесткоцепные полимеры пригодны для растворов для формования полимеров (“прядильных растворов”), из которых можно прясть волокна, повышение молекулярного веса, как правило, приводит в результате к повышенной прочности волокна.

[0004] Волокна, полученные из 5(6)-амино-2-(п-аминофенил)бензимидазола, парафенилендиамина и терефталоилдихлорида, известны в данной области техники. Соляную кислоту получают как побочный продукт реакции полимеризации. Большинство волокон, изготовленных из таких сополимеров, обычно пряли непосредственно из полимеризационного раствора без дальнейшей обработки. Такие сополимеры являются основой для волокон с высокой прочностью, производимых в России, например, под торговыми названиями Армос® и Русар®. См. заявку на патент Российской Федерации № 2045586. Однако сополимер можно выделить из растворителя для полимеризации и затем повторно растворить в другом растворителе, как правило серной кислоте, для прядения волокон.

[0005] Ранее не было известно, что волокна, полученные из сополимеров 5(6)-амино-2-(p-аминофенил)бензимидазола, парафенилендиамина и терефталоилдихлорида, при прядении их из растворов в серной кислоте крайне сложно эффективно нейтрализовать; эти волокна удерживают серную кислоту в значительно большей степени, чем другие арамидные гомополимеры. Существует большой опыт, указывающий на то, что волокно, полученное из растворов в серной кислоте арамидного гомополимера поли(парафенилентерефталамида), можно нейтрализовать/промыть быстро и легко, поскольку этот гомополимер не имеет подходящих участков для связывания с серной кислотой. Сополимеры 5(6)-амино-2-(п-аминофенил)бензимидазола, парафенилендиамина и терефталоилдихлорида из-за имидазольной функциональной группы имеют множество участков, которые, как полагают, фактически связывают серную кислоту с цепью полимера. Методики нейтрализации/промывки из уровня техники, применяемые для обычной обработки гомополимерных волокон, таким образом, не отвечают требованиям касательно этих сополимерных волокон.

[0006] Кроме того, полагают, что сополимерное волокно должно быть в достаточной степени промыто и нейтрализовано для удаления практически всей серной кислоты с целью получения волокна и/или пряжи, имеющей долговременную устойчивость к гидролизу. Следовательно, необходимы новые способы для промывки и нейтрализации этих сополимерных волокон.

[0007] Известные способы получения сополимерных волокон непосредственно из полимеризационного раствора, при получении подходящего продукта для применения в баллистических и других окончательных применениях арамида, требуют очень больших затрат при очень плохой инвестиционной экономике. В связи с этим в данной области техники существует потребность в способе производства, где сополимер растворяют в общепринятом растворителе, таком как серная кислота, который обладает как улучшенными экономическими характеристиками по сравнению со способами, известными из уровня техники, так и обеспечивает сополимерные волокна, имеющие улучшенные долговременные физические свойства.

КРАТКОЕ ОПИСАНИЕ

[0008] В некоторых вариантах осуществления настоящее изобретение относится к видам пряжи, содержащим сополимер, полученный сополимеризацией парафенилендиамина, 5(6)-амино-2-(п-аминофенил)бензимидазола и терефталоилдихлорида, где мольное соотношение 5(6)-амино-2-(п-аминофенил)бензимидазола к молям парафенилендиамина составляет от 30/70 до 85/15; где пряжа имеет содержание серы больше 0,1%; и сохранение прочности пряжи при гидролизе составляет более 60%. В некоторых вариантах осуществления сохранение прочности пряжи при гидролизе составляет более 70% или более 80%. В некоторых видах пряжи нейтрализуют не менее 95% имидазольного азота в сополимере. В некоторых вариантах осуществления мольное соотношение 5(6)-амино-2-(п-аминофенил)бензимидазола к молям парафенилендиамина составляет от 45/55 до 85/15.

[0009] Изобретение также относится к способам получения видов пряжи, полученных сополимеризацией парафенилендиамина, 5(6)-амино-2-(п-аминофенил)бензимидазола и терефталоилдихлорида, где мольное соотношение 5(6)-амино-2-(п-аминофенил)бензимидазола к молям парафенилендиамина составляет от 30/70 до 85/15, где виды пряжи характеризуются содержанием серы более 0,1%, причем способ включает:

а) формование пряжи прядением и сбор пряжи из неорганического кислотного растворителя; и

b) промывку пряжи водным раствором основания в течение не менее 60 секунд;

где сохранение прочности пряжи при гидролизе составляет более 60%, 70% или 80%. В некоторых вариантах осуществления молярное отношение парафенилендиамина и 5(6)-амино-2-(п-аминофенил)бензимидазола к терефталоилдихлориду составляет 0,9-1,1. В некоторых вариантах осуществления и не менее 20% имидазольных колец находятся в форме свободного основания. В некоторых вариантах осуществления не менее 50% имидазольных колец находятся в форме свободного основания. В некоторых других вариантах осуществления не менее 75% имидазольных колец находятся в форме свободного основания. В некоторых вариантах осуществления мольное соотношение 5(6)-амино-2-(п-аминофенил)бензимидазола к молям парафенилендиамина составляет от 45/55 до 85/15.

[0010] Под “свободным основанием” подразумевают, что азоты в имидазольном кольце являются не полностью протонированными; то есть имидазольное кольцо не находится в форме соли.

[0011] Одним предпочтительным неорганическим кислотным растворителем является серная кислота. В некоторых вариантах осуществления серная кислота имеет концентрацию не менее 96%, 98% или 100%.

[0011] В некоторых вариантах осуществления способ включает дополнительный этап с) нагревания пряжи до температуры не ниже 380°С.

[0012] В некоторых способах пряжу промывают водой до и после контакта пряжи с водным раствором основания. В некоторых вариантах осуществления водные растворы основания содержат гидроксид натрия. В некоторых примерах нейтрализующий раствор представляет собой водный раствор, содержащий от 0,01 до 1,25 молей основания на литр, предпочтительно от 0,01 до 0,5 молей основания на литр.

[0013] Другой аспект данного изобретения относится к способам получения пряжи из элементарных нитей, содержащих сополимер, полученный сополимеризацией парафенилендиамина, 5(6)-амино-2-(п-аминофенил)бензимидазола и терефталоилдихлорида, с содержанием серы более 0,1%, включающие этапы:

a) прядения и сбора обогащенной кислотой пряжи; и

b) на отдельном этапе, первого промывания обогащенной кислотой пряжи раствором основания с получением нейтрализованной пряжи с последующей термической обработкой пряжи;

где сохранение прочности пряжи при гидролизе составляет более 60%.

[0014] В некоторых способах пряжу на этапе b) промывают водным раствором основания в течение периода времени больше 60 секунд. Некоторые способы дополнительно включают этап с) нагревания пряжи до температуры не ниже 380°С.

[0015] В некоторых способах раствор основания содержит гидроксид натрия.

[0017] Пряжу на этапе b) можно необязательно сначала промывать водной средой до промывки раствором гидроксида натрия.

[0018] В некоторых способах промывка(и) и термическая обработка представляют собой непрерывный процесс.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0016] Вышеприведенное краткое описание, а также следующее подробное описание будет более понятным при изучении в сочетании с прилагаемыми графическими материалами. С целью иллюстрации настоящего изобретения в графических материалах показаны иллюстративные варианты осуществления настоящего изобретения; однако настоящее изобретение не ограничено конкретными раскрытыми способами, композициями и устройствами. В графических материалах:

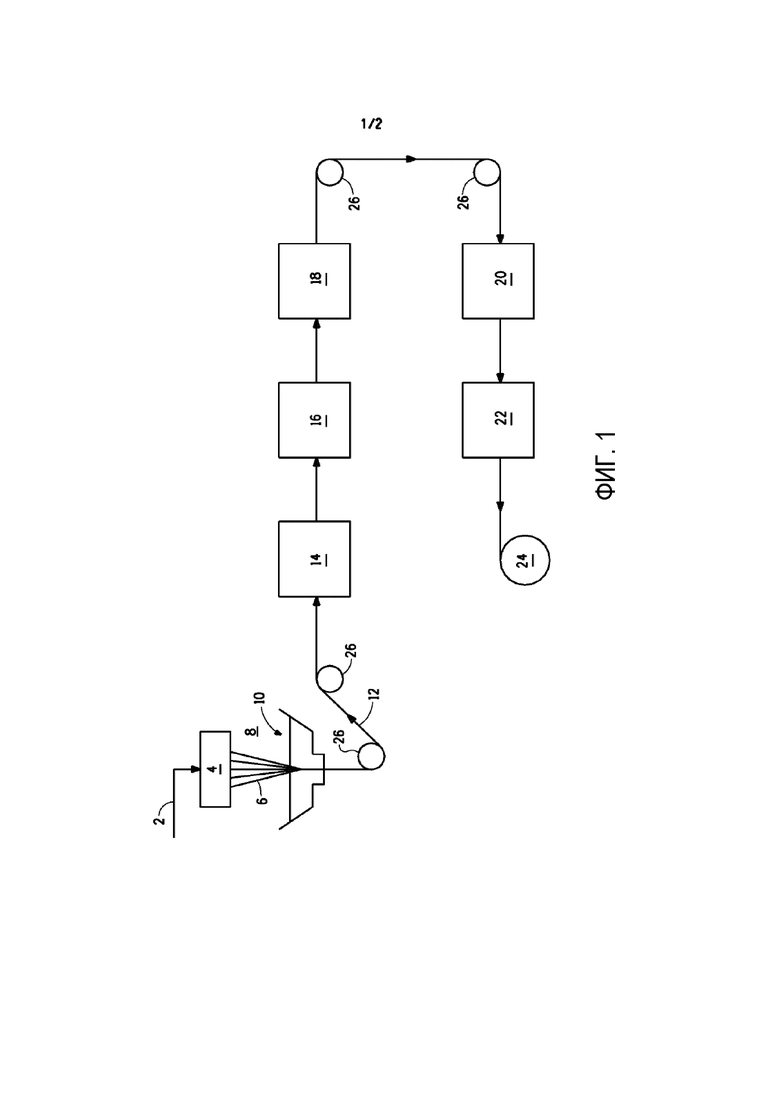

[0017] Фигура 1 представляет собой схематическое изображение процесса получения волокна;

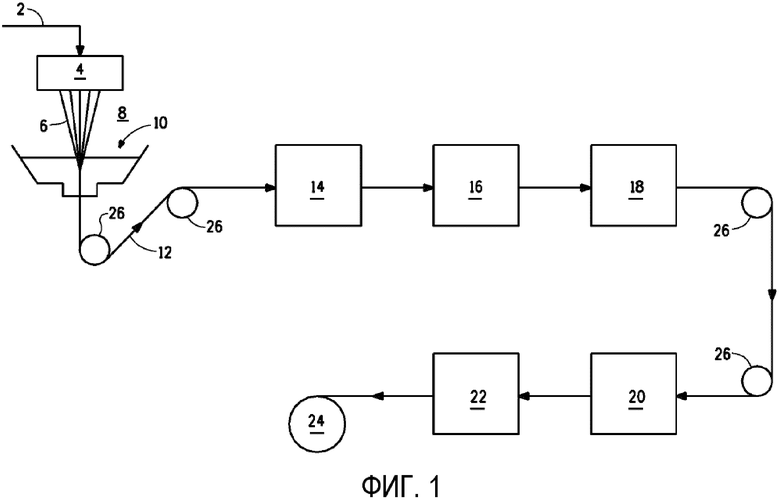

[0018] Фигура 2 представляет собой график % сохранения прочности в условиях гидролиза волокна в зависимости от эффективного молярного отношения содержания катионов и серы в полимере ([Na] +2 [Ca] + [K] - [Cl]) / [S].

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0019] Настоящее изобретение можно легче понять со ссылкой на следующее подробное описание, взятое вместе с сопутствующими фигурами и примерами, которые составляют часть данного раскрытия. Следует понимать, что настоящее изобретение не ограничивается конкретными устройствами, способами, условиями или параметрами, описанными и/или показанными в данном документе, и что терминология, используемая в данном документе, приведена с целью описания конкретных вариантов осуществления только в качестве примера и не предназначена для ограничения заявленного изобретения.

[0020] Как используется в описании, в том числе в приложенной формуле изобретения, формы единственного числа включают формы множественного числа, и ссылка на конкретное численное значение включает по меньшей мере это конкретное значение, если контекст явно не предписывает другое. Если выражен диапазон значений, другой вариант осуществления включает от одного конкретного значения и/или до другого конкретного значения. Подобным образом, если значения выражены в виде приблизительных величин посредством применения предшествующего “приблизительно”, будет понятно, что конкретное значение составляет другой вариант осуществления. Все диапазоны являются включающими и комбинируемыми. Если любая переменная встречается больше одного раза в любом составляющем или в любой формуле, ее определение в каждом случае является независимым от ее определения в любом другом случае. Комбинации заместителей и/или переменных являются допустимыми, только если такие комбинации дают в результате стабильные соединения.

[0021] Настоящее изобретение связано с процессом, в котором осуществляют полимеризацию 5(6)-амино-2-(п-аминофенил)бензимидазола, парафенилендиамина и терефталоилдихлорида при высоком содержании твердых веществ (7 процентов или больше) в NMP/CaCl2 или DMAC/CaCl2, выделяют сополимерную крошку, растворяют выделенную сополимерную крошку в концентрированной серной кислоте с образованием жидкокристаллического раствора и прядут раствор в волокна. Под “твердыми веществами” подразумевают соотношение массы сополимера к общей массе раствора, то есть массе сополимера плюс растворитель.

[0022] Реакцию сополимеризации 5(6)-амино-2-(п-аминофенил)бензимидазола, парафенилендиамина и терефталоилдихлорида можно выполнить с помощью средств, известных в уровне техники. См., например, патентную PCT заявку № 2005/054337 и заявку на патент США № 2010/0029159. Как правило, проводят реакцию хлорангидрида кислоты и ароматических диаминов в полярном амидном растворителе, таком как N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон, диметилимидазолидинон и т.п. N-метил-2-пирролидон является предпочтительным в некоторых вариантах осуществления.

[0023] В некоторых вариантах осуществления, перед или во время полимеризации, повышающее растворимость средство из неорганической соли, такой как хлорид лития или хлорид кальция или подобное, добавляют в подходящем количестве для повышения растворимости получаемого в результате сополиамида в полярном амидном растворителе. Как правило, добавляют 3-10% по весу относительно полярного амидного растворителя. После того как желаемая степень полимеризации была достигнута, сополимер присутствует в форме ненейтрализованной крошки. Под “крошкой” подразумевается, что сополимер присутствует в форме рыхлого материала или геля, который легко разделяется на идентифицируемые отдельные массы при сдвиге. Ненейтрализованная крошка включает сополимер, растворитель для полимеризации, повышающее растворимость средство и побочные продукты, воду и кислоту, из реакции конденсации, как правило, соляную кислоту (HCl).

[0024] После завершения реакции полимеризации ненейтрализованную крошку затем приводят в контакт с основанием, которое может быть основным неорганическим соединением, таким как гидроксид натрия, гидроксид калия, гидроксид кальция, оксид кальция, гидроксид аммония и т.п., обычно в водной форме, добавляют для осуществления реакции нейтрализации побочного продукта HCl. При необходимости основное соединение может быть органическим основанием, таким как диэтиламин или трибутиламин или другие амины. Обычно ненейтрализованную сополимерную крошку приводят в контакт с водным основанием путем промывания, которое превращает кислотный побочный продукт в соль (обычно, соль хлорида натрия, если основанием является гидроксид натрия, и кислотным побочным продуктом является HCl) и также удаляет некоторое количество растворителя для полимеризации. При необходимости ненейтрализованную сополимерную крошку можно необязательно вначале промыть один или несколько раз водой до приведения в контакт с основным неорганическим соединением для удаления избыточного растворителя для полимеризации. Как только кислотный побочный продукт в сополимерной крошке нейтрализован, можно использовать дополнительные промывания водой для удаления соли и растворителя для полимеризации и понижения pH крошки, если необходимо.

[0025] Настоящее изобретение также относится к способу образования арамидной пряжи, включающему растворение сополимерной крошки, полученной сополимеризацией парафенилендиамина, 5(6)-амино-2-(п-аминофенил)бензимидазола и терефталоилдихлорида в серной кислоте с образованием раствора для прядения, где сополимерную крошку нейтрализуют перед образованием указанного раствора для прядения; причем указанный сополимер имеет характеристическую вязкость по меньшей мере 3 дл/г и имеет менее чем 0,4 моль/кг титруемой кислоты. В одном предпочтительном варианте осуществления сополимерную крошку нейтрализуют промыванием водным основанием. Терефталоилдихлорид также известен как терефталоилхлорид.

[0026] Сополимер предпочтительно прядут в волокно с использованием прядения из раствора. Обычно оно включает обработку раствором нейтрализованной сополимерной крошки в подходящем растворителе с образованием раствора для прядения (также известного как прядильный “сироп”), причем предпочтительным растворителем является серная кислота. Авторы настоящего изобретения обнаружили, что применение сополимерной крошки, которая была нейтрализована, как описано в настоящем документе, сильно сокращает образование пузырей в прядильном “сиропе”, если такую нейтрализованную крошку объединяют с серной кислотой в процессе обработки раствором. Если сополимерная крошка не нейтрализована, побочный продукт соляной кислоты в сополимере будет улетучиваться при контакте с серной кислотой и образовывать пузырьки в прядильном “сиропе”. Поскольку вязкость раствора прядильного “сиропа” является относительно высокой, все такие пузырьки, которые образуются во время обработки раствором, имеют тенденцию оставаться в прядильном “сиропе” и впрядаются в элементарные нити. Нейтрализованная сополимерная крошка, когда она растворена в серной кислоте, обеспечивает, по сути, не содержащий пузырьков и, следовательно, более однородный раствор для прядения, который, как полагают, обеспечивает более однородные улучшенные сополимерные элементарные нити и волокна.

[0027] Прядильный “сироп”, содержащий сополимер, описанный в настоящем документе, можно прясть в элементарные нити из прядильного раствора с помощью любого числа способов; однако мокрое прядение и прядение с “воздушным зазором” являются наиболее известными. Общее расположение фильер и ванн для этих способов прядения хорошо известно в данной области техники, причем фигуры в патентах США №№ 3227793; 3414645; 3767756 и 5667743 являются иллюстративными для таких способов прядения касательно полимеров высокой прочности. При прядении с “воздушным зазором” фильера, как правило, экструдирует волокно сначала в газ, такой как воздух, и это является предпочтительным способом для образования элементарных нитей.

[0028] Полагают, что дополнительно к получению прядильного “сиропа” с нейтрализованной сополимерной крошкой для лучших свойств волокна способ производства прядильных волокон из кислотного растворителя должен дополнительно включать не только этапы, на которых экстрагируют кислотный растворитель из элементарных нитей из прядильного раствора, но также дополнительно удаляют и/или нейтрализуют любую оставшуюся кислоту, связанную с или присоединенную к сополимеру в волокне. Полагают, что невыполнение этого может приводить в результате к более вероятному разложению сополимера в волокне и последующему снижению механических свойств волокна со временем.

[0029] Один способ получения сополимерных видов пряжи показан на Фигуре 1. Прядильный раствор 2, содержащий сополимер и серную кислоту, как правило, содержит достаточно высокую концентрацию полимера для того, чтобы полимер образовывал приемлемую элементарную нить 6 после экструзии и коагуляции. Если полимер является лиотропным жидкокристаллическим, концентрация полимера в прядильном растворе 2 является предпочтительно достаточно высокой, чтобы обеспечить жидкокристаллический прядильный раствор. Концентрация полимера составляет предпочтительно по меньшей мере приблизительно 7 весовых процентов, более предпочтительно по меньшей мере приблизительно 10 весовых процентов и наиболее предпочтительно по меньшей мере приблизительно 14 весовых процентов.

[0030] Прядильный раствор 2 полимера может содержать добавки, такие как антиоксиданты, смазочные средства, экранирующие от ультрафиолета средства, красители и т.п., которые обычно включают.

[0031] Прядильный раствор 2 полимера, как правило, экструдируют или прядут через головку или фильеру 4 с получением или образованием элементарных нитей из прядильного раствора 6. Фильера 4 предпочтительно содержит несколько отверстий. Количество отверстий в фильере и их расположение не является решающим, но желательно максимально увеличить количество отверстий из экономических соображений. Фильера 4 может содержать вплоть до 100 или 1000 или больше, и они могут быть расположены кругами, сетками или в любом желаемом порядке. Фильеру 4 можно создать из любых материалов, которые не будут сильно разрушаться прядильным раствором 2.

[0032] В способе прядения из Фигуры 1 используют прядение с “воздушным зазором” (также в некоторых случаях известное как мокрое прядение с “сухой струей”). Прядильный раствор 2 выходит из фильеры 4 и попадает в зазор 8 (обычно называемый “воздушным зазором”, несмотря на то, что он не должен содержать воздух) между фильерой 4 и коагуляционной ванной 10 за очень короткий промежуток времени. Зазор 8 может содержать любую текучую среду, которая не вызывает коагуляцию или отрицательно реагирует с прядильным раствором, такую как воздух, азот, аргон, гелий или диоксид углерода. Элементарная нить из прядильного раствора 6 проходит через воздушный зазор 8 и немедленно вводится в жидкую коагуляционную ванну. В альтернативном случае волокно может быть волокном “мокрого прядения” (не показано). При мокром прядении фильера, как правило, экструдирует волокно непосредственно в жидкость коагуляционной ванны, и в норме фильера погружена или расположена ниже поверхности коагуляционной ванны. Любой из способов прядения можно применять для получения волокон для применения в способах согласно настоящему изобретению. В некоторых вариантах осуществления настоящего изобретения прядение с воздушным зазором является предпочтительным.

[0033] Элементарную нить 6 “коагулируют” в коагуляционной ванне 10, содержащей воду или смесь воды и серной кислоты. Если множество элементарных нитей экструдируют одновременно, их можно объединить в многоволоконную пряжу перед, во время или после этапа коагуляции. Выражение “коагуляция”, как используется в настоящем документе, не обязательно предполагает, что элементарная нить из прядильного раствора 6 представляет собой текучую жидкость и превращается в твердую фазу. Элементарная нить из прядильного раствора 6 может присутствовать при достаточно низкой температуре с тем, чтобы она являлась, по сути, нетекучей перед попаданием в коагуляционную ванну 10. Однако коагуляционная ванна 10 обеспечивает или завершает коагуляцию элементарной нити, т.е. превращение полимера из прядильного раствора 2 в, главным образом, твердую полимерную элементарная нить 12. Количество растворителя, т.е. серной кислоты, удаляемого во время этапа коагуляции, будет зависеть от времени нахождения элементарной нити 6 в коагуляционной ванне, температуры ванны 10 и концентрации растворителя в ней. Например, с применением 18 весовых процентов раствора сополимера/серной кислоты при температуре приблизительно 23°C, за время нахождения в приблизительно одну секунду удалится приблизительно 30 процентов растворителя, присутствующего в элементарной нити 6.

[0034] После коагуляционной ванны волокно можно привести в контакт с одной или несколькими моечными ваннами или камерами 14. Промывания можно осуществлять путем погружения волокна в ванну или путем распыления водного раствора на волокно. Моечные камеры, как правило, содержат закрытую камеру, содержащую один или несколько валиков, вокруг которых и по которым пряжа движется некоторое количество раз перед покиданием камеры. По мере движения пряжи 12 вокруг валика на нее распыляют промывочную жидкость. Промывочную жидкость непрерывно собирают на дне камеры и отводят из нее.

[0035] Температура промывочной жидкости(жидкостей) равна предпочтительно больше 30°C. Промывочную жидкость можно также применять в парообразной форме (пар), но более удобно применять в жидкой форме. Предпочтительно применяют ряд моечных ванн или камер. Время нахождения пряжи 12 в любой моечной ванне или камере 14 будет зависеть от желаемой концентрации остаточной серы в пряже 12. При непрерывном процессе длительность всего процесса промывания в предпочтительных нескольких моечных ваннах и/или камерах предпочтительно составляет не больше приблизительно 10 минут, более предпочтительно больше приблизительно 5 секунд. В некоторых вариантах осуществления длительность всего процесса промывания составляет 20 секунд или дольше; в некоторых вариантах осуществления все промывание осуществляют за 400 секунд или меньше. При периодическом процессе длительность всего процесса промывания может составлять порядка нескольких часов, вплоть до 12-24 часов или дольше.

[0036] Нейтрализация серной кислоты в пряже может происходить в ванне или камере 16. В некоторых вариантах осуществления ванна или камера для нейтрализации может следовать за одной или несколькими моечными ваннами или камерами. Промывания можно осуществить путем погружения волокна в ванну или распыления на волокно водного раствора. Нейтрализация может происходить в одной ванне или камере или множестве ванн или камер. В некоторых вариантах осуществления предпочтительные основания для нейтрализации примеси серной кислоты включают NaOH; KOH; Na2CO3; NaHCO3; NH4OH; Ca(OH)2; K2CO3; KHCO3; или триалкиламины, предпочтительно трибутиламин; другие амины; или их смеси. В одном варианте осуществления основание является водорастворимым. В некоторых предпочтительных примерах раствор для нейтрализации представляет собой водный раствор, содержащий 0,01-1,25 молей основания на литр, предпочтительно 0,01-0,5 молей основания на литр. Количество катиона также зависит от времени и температуры воздействия основанием и способа промывки. В некоторых предпочтительных вариантах осуществления основанием является NaOH или Ca(OH)2.

[0037] После обработки волокна основанием способ необязательно может включать этап приведения в контакт пряжи с промывочным раствором, содержащим воду или кислоту, для удаления всего или, главным образом, всего избыточного основания. Этот промывочный раствор можно применять в одной или нескольких промывочных ваннах или камерах 18.

[0038] После промывки и нейтрализации волокно или пряжу 12 можно высушить в сушилке 20 для удаления воды и других жидкостей. Можно применять одну или несколько сушилок. В определенных вариантах осуществления сушилка может представлять собой печь, в которой используют нагретый воздух для сушки волокон. В других вариантах осуществления для нагревания волокон можно применять нагретые валики. Волокна нагревают в сушилке до температуры по меньшей мере приблизительно 20°C, но меньше приблизительно 100°C до тех пор, пока содержание влаги в волокне будет равно 20 весовым процентам волокна или меньше. В некоторых вариантах осуществления волокно нагревают до 85°C или меньше. В некоторых вариантах осуществления волокно нагревают при таких условиях, пока содержание влаги в волокне будет равно 14 весовым процентам волокна или меньше. Авторы изобретения обнаружили, что низкотемпературная сушка является предпочтительным путем к улучшенной прочности волокна. В частности, авторы настоящего изобретения установили, что наилучшие свойства прочности волокна достигаются, когда первый этап сушки (т.е. нагретый валик, нагретая атмосфера, как в печи, и т.д.), на котором воздействуют на еще не подвергавшуюся сушке пряжу, проводят при невысоких температурах, не применяемых обычно при непрерывных процессах, применяемых для сушки волокон высокой прочности в коммерческом масштабе. Полагают, что сополимерное волокно имеет большее сродство к воде, чем гомополимер PPD-T; это сродство замедляет скорость диффузии воды из полимера во время сушки, и, следовательно, если на еще не подвергавшуюся сушке пряжу непосредственно воздействуют типичными высокими температурами сушки, обычно применяемыми для создания большой термической движущей силы и снижения времени сушки, возникает непоправимое повреждение волокна, приводящее в результате к более низкой прочности волокна. В некоторых вариантах осуществления волокно нагревают по меньшей мере до приблизительно 30°C; в некоторых вариантах осуществления волокно нагревают по меньшей мере до приблизительно 40°C.

[0039] Время нахождения в сушилке составляет менее десяти минут и предпочтительно составляет менее 180 секунд. В сушилке может быть предусмотрена азотная или другая нереакционноспособная атмосфера. Этап сушки, как правило, осуществляют при атмосферном давлении. При необходимости, однако, этап можно осуществлять при пониженном давлении. В одном варианте осуществления пряжу сушат при натяжении по меньшей мере 0,1 грамма на 1 денье, предпочтительно натяжении 2 грамма на 1 денье или больше.

[0040] После этапа сушки волокно предпочтительно дополнительно нагревают до температуры по меньшей мере 350°C в, например, устройстве для термофиксации 22. Можно использовать одно или несколько устройств. Например, такую обработку можно выполнять в продуваемой азотом трубчатой печи 22 для повышения удельной прочности и/или ослабления механического напряжения молекул в элементарных нитях. В некоторых вариантах осуществления волокно или пряжу нагревают до температуры по меньшей мере 400°C. В одном варианте осуществления пряжу дополнительно нагревают при натяжении 1 грамм на 1 денье или меньше с использованием только достаточного натяжения для продвижения пряжи через нагревающее устройство.

[0041] В некоторых вариантах осуществления нагревание является многоэтапным процессом. Например, на первом этапе волокно или пряжу можно нагревать при температуре 200-360°C при натяжении по меньшей мере 0,2 сН/дтекс с последующим вторым этапом нагревания, на котором волокно или пряжу нагревают при температуре 370-500°C при натяжении меньше 1 сН/дтекс.

[0042] Наконец, пряжу 12 сматывают в пакет на приемно-намоточном устройстве 24. Валики, спицы, направляющие устройства и/или устройства с электроприводом 26 соответствующим образом расположены для транспорта пряжи от начала до конца процесса. Такие устройства хорошо известны в данной области техники, и можно использовать любое подходящее устройство.

[0043] Молекулярный вес полимеров, как правило, контролируют по и приводят в соответствие с одним или несколькими параметрами вязкости разбавленного раствора. Соответственно, параметры разбавленного раствора, относительную вязкость (“Vrel”, или “ηrel”, или “nrel”) и характеристическую вязкость (“Vinh”, или “ηinh”, или “ninh”), как правило, применяют для контроля молекулярного веса полимера. Относительная и характеристическая вязкости разбавленных растворов полимера связаны в соответствии с формулой

V inh =ln(V rel )/C,

где ln представляет собой функцию натурального логарифма, и C представляет собой концентрацию раствора полимера. Vrel представляет собой безразмерную величину, следовательно, Vinh выражается в единицах, обратных концентрации, как правило, в децилитрах на грамм (“дл/г”).

[0044] Настоящее изобретение дополнительно частично направлено на ткани, которые включают элементарные нити или виды пряжи согласно настоящему изобретению, и изделия, которые включают ткани согласно настоящему изобретению. Для целей настоящего изобретения “ткань” означает любую тканую, вязаную или нетканую структуру. Под “тканым” подразумевается любое тканевое переплетение, такое как гладкое переплетение, саржевое ломаное переплетение 3/1, переплетение “рогожка”, атласное переплетение, саржевое переплетение и т.п. Под “вязаной” подразумевается структура, получаемая вязаным переплетением или переплетением одного или нескольких концов, волокон или многоволоконных пряж. Под “неткаными” подразумевают сеть волокон, включающую волокна с одной системой нитей (если содержится внутри матричной смолы), войлок и т.п.

[0045] “Волокно” означает относительно гибкую единицу материала с высоким соотношением длины к ширине через площадь его поперечного сечения перпендикулярно к его длине. В данном документе выражение “волокно” применяют взаимозаменяемо с выражением “элементарная нить”. Поперечное сечение элементарных нитей, описанных в данном документе, может быть любой формы, но, как правило, является круглым или бобовидным. Волокно, которое прядут на катушку в паковке, относится к сплошному волокну. Волокно можно разрезать на короткие отрезки, называемые штапельным волокном. Волокно можно разрезать даже на еще меньшие отрезки, называемые оческами. Выражение “пряжа”, как используется в настоящем документе, включает пучки элементарных нитей, также известные как многоволоконные пряжи; или жгуты, содержащие несколько волокон; или пряденные штапельные пряжи. Пряжа может быть переплетенной и/или крученой.

МЕТОДЫ ИСПЫТАНИЙ

[0046] Устойчивость к ускоренному гидролизу, которая измеряется по сохранению прочности, можно осуществлять с использованием следующей методики. Получают образец из двух 25-метровых мотков для оценки. Один моток подвешивают в автоклаве и обрабатывают насыщенным паром при 150°C в течение 24 часов. Оба мотка затем кондиционируют в течение как минимум 24 часов при 75°F (23,0°C) и относительной влажности 55%. Образцы из каждого мотка подвергают крутке до коэффициента крутки 33,7 (коэффициент крутки = обороты/метр × квадратный корень(децитекс)/100) на ручной крутильной машине, и прочность на разрыв измеряют в соответствии со способами, описанными в ASTM D885. Процент сохранения прочности вычисляют путем деления прочности обработанной паром пряжи на таковой необработанной пряжи и умножения на 100.

[0047] Удельную прочность пряжи определяют в соответствии с ASTM D885 и максимальное или разрушающее напряжение для волокна выражают либо в виде силы на единицу площади поперечного сечения, в гигапаскалях (ГПа), либо в силе на единицу массы на длину, в граммах на денье или граммах на дтекс.

[0048] Характеристическую вязкость определяют с использованием раствора, в котором полимер растворен в концентрированной серной кислоты с концентрацией 96 вес. % при концентрации (C) полимера 0,5 г/дл и при температуре 25°C. Характеристическую вязкость затем рассчитывают как ln (tpoly/tsolv)/C, где tpoly представляет собой время падения для раствора полимера, и tsolv представляет собой время падения для чистого растворителя.

[0049] Содержание влаги в волокне получают, вначале взвешивая образец волокна, помещая образец в печь при 300°C на 20 минут, а затем немедленно повторно взвешивая образец. Содержание влаги затем рассчитывают, вычитая вес высушенного образца из исходного веса образца и разделяя на вес высушенного образца с умножением на 100.

[0050] XRF анализ серы, кальция, натрия, калия и хлорида определяли следующим образом.

[0051] Подготовка образца - арамидный материал прессовали в таблетку диаметром 13 мм с помощью пресса SPEX X-Press при давлении 10 т в течение 1 минуты.

[0052] Измерение XRF - данное измерение осуществляли на флуоресцентном рентгеновском спектрометре с улучшенными возможностями Panalytical Axios и держателями для образцов из нержавеющей стали для 13 мм таблеток.

[0053] Использовали следующие настройки инструмента:

[0054] Настройки инструмента были следующими:

[0055] Принцип количественного определения основан на линейной зависимости интенсивностей Kα-флуоресценции Na, S, CI, K и Ca с известными концентрациями с получением калибровочной прямой, причем эту прямую используют для определения неизвестных концентраций.

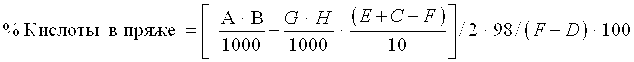

[0056] Концентрацию кислоты в пряже посредством титрования определяли следующим образом. Отвешивали образец приблизительно в 10 грамм пряжи. В стакан из нержавеющей стали добавляли 250 мл дистиллированной воды и пряжу. В стакан добавляли 150 мл 1 нормального раствора NaOH (добавленный раствор NaOH (мл) ≡ A) (нормальность раствора NaOH ≡ B). Стакан накрывали и помещали на горячую плиту внутри вытяжного шкафа и давали возможность кипеть в течение 15 минут. Жидкости и пряже затем давали возможность остыть до комнатной температуры. Пряжу удаляли из жидкости и помещали в тарированную алюминиевую чашку и немедленно образец пряжи и алюминиевую чашку взвешивали вместе (вес мокрой пряжи + вес кастрюли (г)≡ C) (вес кастрюли (г) ≡ D). Затем определяли вес оставшейся жидкости в стакане (вес жидкости ≡ E). Образец мокрой пряжи затем высушивали в вакуумной печи в течение ночи и затем высушенную пряжу взвешивали с кастрюлей (вес сухой пряжи + вес кастрюли ≡ F).

[0057] 10 грамм оставшейся жидкости в стакане затем помещали в колбу с магнитной мешалкой и перемешивали. Затем в колбу добавляли три капли индикатора бромтимолового синего. Образец затем титровали 0,05 нормальной HCl. HCl медленно добавляли к образцу до тех пор, пока цвет индикатора сменится с синего на зеленый/желтый (количество титранта 0,05N HCl ≡ G) (нормальность раствора HCl ≡ H). Процент кислоты в пряже затем рассчитывали из следующего уравнения:

[0058][0059][0060][0061][0062][0063][0064][0065][0066]

ПРИМЕРЫ

Многие из следующих примеров приведены для иллюстрации различных вариантов осуществления настоящего изобретения, и их не следует интерпретировать как ограничивающие его каким-либо образом. Все доли и процентные значения являются весовыми, если не указано иное.

ОБЩАЯ ЧАСТЬ

Сополимер получают путем сополимеризации мономеров парафенилендиамина (PPD), 5(6)-амино-2-(п-аминофенил)бензимидазола (DAPBI) и терефталоилдихлорида (TCL). Сополимер DAPBI/PPD/TLC характеризуется молярным отношением DAPBI/PPD 70/30, и его растворяют в серной кислоте при 20% содержании твердых веществ и прядут с использованием способа мокрого прядения с сухой струей, подобного используемому для параарамидных гомополимеров. См. патент США № 3767756. Пряжа состоит из девяти элементарных нитей, причем каждая элементарная нить характеризуется номинальной линейной плотностью приблизительно 3 денье и характеристической вязкостью сополимера в элементарных нитях приблизительно 4,25 дл/г. Содержание серной кислоты в непромытой пряже равно приблизительно 50%, как измерено с помощью титрования. Ряд 50-метровых образцов затем наматывают на отдельные трубки для дальнейшего исследования.

Пример 1

Один образец непромытой пряжи на трубке помещают в ванну, непрерывно пополняемую переливающейся деионизированной водой, при ~20°C на 12 часов. Образец пряжи на трубке затем размещают в контакте с 1 литром 2,0 вес. % гидроксида натрия в воде (0,5 моль NaOH на литр) на 1 час. Образец пряжи затем помещают в ванну, непрерывно пополняемую переливающейся деионизированной водой, при ~20°C на 1 час. Избыточную жидкость затем удаляют из пряжи и сушат пряжу в трубчатой печи при 160°C. Пряжу после этого подвергают термической обработке под азотом в первой печи при 300°C и 4,5 сН/дтекс и затем во второй печи при 450°C и 0,15 сН/дтекс. Данные примерного количества катионов и их расчетные концентрации приведены в Таблице 1. Эффективное молярное отношение содержания катионов и серы в полимере равно приблизительно 1, и ожидаемое сохранение прочности при гидролизе равно приблизительно 70%. В таблице весовые проценты, части на миллион и моли на кг являются таковыми элемента в пряже.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ A И B

В сравнительном примере A пример 1 повторяют на другом образце непромытой пряжи на трубке; однако 2,0 вес. % раствор гидроксида натрия в воде заменяют 0,8 вес. % раствором гидроксида натрия в воде (0,2 моль NaOH на литр). Это снижение концентрации основания обеспечивает меньшую силу нейтрализации пряжи. Данные примерного количества катионов и их расчетные концентрации приведены в Таблице 1. Эффективное молярное отношение содержания катионов и серы в полимере равно приблизительно 0,1, и ожидаемое сохранение прочности при гидролизе равно лишь приблизительно 40%.

В сравнительном примере B пример A повторяют, однако, после промывания 0,8 вес. % раствором гидроксида натрия в воде, при этом второе промывание водой продляют от 1-часового промывания до 8-часового промывания. Данные примерного количества катионов и их расчетные концентрации приведены в Таблице 1. Эффективное молярное отношение содержания катионов и серы в полимере является меньшим, чем в сравнительном примере A (менее чем приблизительно 0,1), и ожидаемое сохранение прочности при гидролизе равно лишь 30%. Полагают, что 0,8 вес. % раствор гидроксида натрия не обеспечивает достаточной силы нейтрализации, и что дополнительные промывания после обработки просто удаляют гидроксид натрия, показывая медленную кинетику нейтрализации сополимера.

Пример 2

Повторяют пример 1, однако первоначальное промывание водой сокращают от 12 часов до 8 часов. Эффективное молярное отношение содержания катионов и серы в полимере равно приблизительно 0,5, и ожидаемое сохранение прочности при гидролизе равно приблизительно 55%, меньше, чем в примере 1, отражая воздействие первого промывания водой.

Пример 3

Повторяют пример 1, однако первоначальное промывание водой продляют от 12 часов до 16 часов. Эффективное молярное отношение содержания катионов и серы в полимере равно приблизительно 2, и ожидаемое сохранение прочности при гидролизе равно приблизительно 80%, больше, чем в примере 1, отражая воздействие первого промывания водой.

Пример 4

Повторяют пример 1, однако первоначальное промывание водой продляют от 12 часов до 48 часов и пряжу приводят в контакт на 2 часа с 1,0 вес. % гидроксидом натрия в воде в отличие от 1-часового контакта с 2,0 вес. % гидроксидом натрия в воде, как в примере 1. Эффективное молярное отношение содержания катионов и серы в полимере равно приблизительно 2, и ожидаемое сохранение прочности при гидролизе равно приблизительно 80%, больше, чем в примере 1, и это дополнительно отражает воздействие времени и концентрации на конечные результаты. Результаты из Таблиц 1 и 2 графически представлены на Фигуре 2.

Пример 5

В непрерывном процессе пряжу получают, как описано выше, однако каждый вид пряжи имеет 270 элементарных нитей, причем каждая элементарная нить имеет линейную плотность 3 денье. Коагулированную пряжу непрерывно промывают в 10 последовательных промывочных модулях, каждый из которых имеет комплект из двух валиков со спирально продвигающимися витками, с 20 витками на модуль. Во всех модулях, за исключением модуля 8, пряжу промывают водой при ~60°C. В модуле 8 пряжу промывают 2,0 весовыми процентами NaOH в воде. Время нахождения в каждом промывочном модуле равно приблизительно 35 секунд, причем суммарное время промывания равно приблизительно 350 секунд. Избыточную жидкость затем удаляют из пряжи с помощью стержневого обезвоживающего аппарата и пряжу сушат на сушильных валиках в печи при 160°C. Пряжу после этого термически обрабатывают под азотом в первой печи при 300°C и 4,5 сН/дтекс и затем во второй печи при 450°C и 0,15 сН/дтекс. Эффективное молярное отношение содержания катионов и серы в полимере равно приблизительно 1, и ожидаемое сохранение прочности при гидролизе равно приблизительно 70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПОЛИМЕРНЫЕ ВОЛОКНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2596219C2 |

| НЕЙТРАЛИЗОВАННАЯ СОПОЛИМЕРНАЯ КРОШКА И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2597365C2 |

| ПРЯЖА НА ОСНОВЕ АРАМИДНОГО СОПОЛИМЕРА, ХАРАКТЕРИЗУЮЩАЯСЯ НИЗКИМ СОДЕРЖАНИЕМ ОСТАТОЧНОЙ СЕРЫ | 2012 |

|

RU2610403C2 |

| ВОЛОКНО НА ОСНОВЕ СОДЕРЖАЩЕГО СЕРУ И ЩЕЛОЧНОЙ МЕТАЛЛ ИМИДАЗОЛА, СОДЕРЖАЩЕЕ ИОННО СВЯЗАННЫЕ ГАЛОГЕНИДЫ | 2012 |

|

RU2578690C2 |

| ВОЛОКНО НА ОСНОВЕ СОДЕРЖАЩЕГО СЕРУ ИМИДАЗОЛА, СОДЕРЖАЩЕЕ ИОННО СВЯЗАННЫЕ ГАЛОГЕНИДЫ | 2012 |

|

RU2578294C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ АРАМИДНОЙ НИТИ | 2007 |

|

RU2447208C2 |

| МНОГОТОННАЖНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ПОЛИАРАМИДА, СОДЕРЖАЩЕГО 5(6)-АМИНО-2-(п-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛ (DAPBI) | 2009 |

|

RU2488604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН, НИТЕЙ, ПЛЕНОК ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ ПОЛИАМИДОИМИДОВ, СОДЕРЖАЩИХ БЕНЗИМИДАЗОЛЬНЫЕ ФРАГМЕНТЫ, И ТКАНЬ НА ОСНОВЕ ЭТИХ НИТЕЙ | 2009 |

|

RU2409710C1 |

| ПОЛИАРИЛЕНОВОЕ ВОЛОКНО, ХАРАКТЕРИЗУЮЩЕЕСЯ УЛУЧШЕННОЙ ГИДРОЛИТИЧЕСКОЙ СТАБИЛЬНОСТЬЮ | 2016 |

|

RU2720683C1 |

| АРОМАТИЧЕСКОЕ ПОЛИАМИДНОЕ ВОЛОКНО НА ОСНОВЕ ГЕТЕРОЦИКЛСОДЕРЖАЩЕГО АРОМАТИЧЕСКОГО ПОЛИАМИДА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ТКАНЬ, ОБРАЗОВАННАЯ ВОЛОКНОМ, И АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2007 |

|

RU2452799C2 |

Настоящее изобретение относится к пряжам, содержащим сополимер, полученный сополимеризацией парафенилендиамина, 5(6)-амино-2-(п-аминофенил)бензимидазола и терефталоилдихлорида, где мольное соотношение 5(6)-амино-2-(п-аминофенил)бензимидазола к молям парафенилендиамина составляет от 30/70 до 85/15; причем пряжа имеет содержание серы больше 0,1%; сохранение прочности пряжи при гидролизе составляет более 60%. Настоящее изобретение также относится к способам получения таких видов пряжи. 3 н. и 18 з.п. ф-лы, 2 табл., 2 ил.

1. Пряжа, содержащая сополимер, полученный сополимеризацией парафенилендиамина, 5(6)-амино-2-(п-аминофенил)бензимидазола и терефталоилдихлорида, где мольное отношение 5(6)-амино-2-(п-аминофенил)бензимидазола к парафенилендиамину составляет от 30/70 до 85/15;

причем указанная пряжа характеризуется содержанием серы более 0,1%; и

сохранение прочности пряжи при гидролизе составляет более 60%.

2. Пряжа по п. 1, где мольное отношение 5(6)-амино-2-(п-аминофенил)бензимидазола к парафенилендиамину составляет от 45/55 до 85/15.

3. Пряжа по любому из пп. 1 и 2, где сохранение прочности элементарной нити при гидролизе составляет более 70%.

4. Пряжа по п. 3, где сохранение прочности элементарной нити при гидролизе составляет более 80%.

5. Пряжа по любому из пп. 1 и 2, где по меньшей мере 20% имидазольных колец находятся в форме свободного основания.

6. Способ получения пряжи, полученной сополимеризацией парафенилендиамина, 5(6)-амино-2-(п-аминофенил)бензимидазола и терефталоилдихлорида, где мольное соотношение 5(6)-амино-2-(п-аминофенил)бензимидазола к парафенилендиамину составляет от 30/70 до 85/15, причем указанная пряжа характеризуется содержанием серы более 0,1%, причем указанный способ включает этапы:

а) формования указанной пряжи прядением и сбор пряжи из неорганического кислотного растворителя; и

b) промывки указанной пряжи водным раствором основания в течение не менее 5 секунд;

где сохранение прочности пряжи при гидролизе составляет более 60%.

7. Способ по п. 6, где мольное отношение 5(6)-амино-2-(п-аминофенил)бензимидазола к парафенилендиамину составляет от 45/55 до 85/15.

8. Способ по любому из пп. 6 и 7, где сохранение прочности пряжи при гидролизе составляет более 70%.

9. Способ по п. 8, где сохранение прочности пряжи при гидролизе составляет более 80%.

10. Способ по любому из пп. 6 и 7, где молярное отношение (a) парафенилендиамина и 5(6)-амино-2-(п-аминофенил)бензимидазола к (b) терефталоилдихлориду составляет 0,9-1,1.

11. Способ по любому из пп. 6 и 7, дополнительно включающий:

с) нагревание указанной пряжи до температуры не ниже 380°С.

12. Способ по любому из пп. 6 и 7, где не менее 20% имидазольных колец находятся в форме свободного основания.

13. Способ по любому из пп. 6 и 7, дополнительно включающий промывку указанной пряжи водой до и после контакта пряжи с указанным водным раствором основания.

14. Способ по любому из пп. 6 и 7, где указанный водный раствор основания содержит гидроксид натрия.

15. Способ по любому из пп. 6 и 7, где указанный водный раствор основания имеет концентрацию 0,01-1,25 молей основания на литр воды.

16. Способ получения пряжи из элементарных нитей, содержащих сополимер, полученный сополимеризацией парафенилендиамина, 5(6)-амино-2-(п-аминофенил)бензимидазола и терефталоилдихлорида, имеющий содержание серы больше 0,1%, включающий этапы:

a) прядения и сбора обогащенной кислотой пряжи; и

b) на отдельном этапе, первой промывки обогащенной кислотой пряжи раствором основания с образованием нейтрализованной пряжи с последующей термической обработкой пряжи;

где сохранение прочности пряжи при гидролизе составляет более 60%.

17. Способ по п. 16, где пряжу на этапе b) промывают водным раствором основания и водой в течение полного времени, составляющего более 5 секунд.

18. Способ по п. 16 или 17, где указанный водный раствор основания содержит гидроксид натрия.

19. Способ по любому из пп. 16 и 17, дополнительно включающий:

с) нагревание указанной пряжи до температуры не ниже 380°С.

20. Способ по любому из пп. 16 и 17, где пряжу на этапе b) сначала промывают водной средой до промывки раствором гидроксида натрия.

21. Способ по любому из пп. 16 и 17, где промывка(и) и термическая обработка представляют собой непрерывный процесс.

| WO 2008061668 A1, 29.05.2008 | |||

| АНИЗОТРОПНЫЙ РАСТВОР ДЛЯ ФОРМОВАНИЯ НИТИ И НИТЬ, ПОЛУЧЕННАЯ ИЗ ЭТОГО РАСТВОРА | 1993 |

|

RU2045586C1 |

| US 4018735 A, 19.04.1977 | |||

| US 2010029159 A1, 04.02.2010. | |||

Авторы

Даты

2016-09-10—Публикация

2012-01-13—Подача