ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

[0001] Данная заявка относится к волокну на основе содержащего серу имидазола, содержащему ионно связанные галогениды.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Успехи в химии и технологии полимеров за несколько последних десятилетий позволили разработать полимерные волокна с высокими характеристиками. Например, растворы жидкокристаллических полимеров из жесткоцепных полимеров можно сформовать в волокна с высокой прочностью путем прядения растворов жидкокристаллических полимеров в элементарные нити из прядильного раствора, удаления растворителя из элементарных нитей из прядильного раствора, промывания и сушки волокон и, при необходимости, дальнейшей термообработки высушенных волокон для повышения способностей к растяжению. Одним примером полимерных волокон с высокими эксплуатационными характеристиками является пара-арамидное волокно, такое как поли(парафенилентерефталамид) (“PPD-T” или “PPTA”).

[0003] Волокна, полученные из 5(6)-амино-2-(п-аминофенил)бензимидазола (DAPBI), пара-фенилендиамина (PPD) и терефталоилдихлорида (TCl) известны из уровня техники. В реакции полимеризации в качестве побочного продукта образуется соляная кислота. Большинство волокон, полученных из таких сополимеров, обычно прядут непосредственно из полимеризационного раствора без дальнейшей обработки. Такие сополимеры являются основой для волокон с высокой прочностью, производимых в России, например, под торговыми названиями Armos® и Rusar®. См. заявку на патент РФ № 2045586. Тем не менее сополимер может быть выделен из растворителя для полимеризации, а затем повторно растворен в другом растворителе, как правило серной кислоте, с прядением волокон, как предусмотрено, например, в Sugak et al., Fibre Chemistry Vol 31, No 1, 1999; патенте США № 4018735 и WO 2008/061668.

[0004] Известные способы получения сополимерных волокон непосредственно из полимеризационного раствора при получении подходящего продукта для применения в баллистических и других окончательных применениях арамида требуют очень больших затрат при очень плохой инвестиционной экономике. Собственно, в данной области техники существует потребность в способе производства, при котором сополимер растворяют в обычном растворителе, таком как серная кислота, экономические показатели которого улучшены по сравнению со способами, известными из уровня техники.

[0005] Ранее предполагалось, что волокна, полученные из сополимеров 5(6)-амино-2-(п-аминофенил)бензимидазола, пара-фенилендиамина и терефталоилдихлорида, обработанных раствором серной кислоты, можно прясть в высококачественные волокна с применением обработки, аналогичной таковой, применяемой для изготовления волокон на основе PPD-T, поскольку композиции кажутся похожими. Однако обнаружено, что при прядении сополимера в высокопрочные волокна имеют место определенные сложности, которые отсутствуют в каркасе PPD-T, и при этом необходимы новые методики. Поскольку более высокопрочные волокна могут обеспечивать большую практичность вследствие их прочности на единицу веса, приветствуется улучшение удельной разрывной нагрузки.

КРАТКОЕ ОПИСАНИЕ

[0006] Настоящее изобретение относится к волокну, полученному из полимера, содержащего имидазольные группы, где волокно дополнительно содержит: i) галогенид-анион, где галогенид-анион присутствует в количестве от 0,05 до 20,1 вес.% исходя из веса волокна; и ii) серу, где сера присутствует в волокне в количестве от 0,05 до 3 вес.% исходя из веса волокна. В некоторых вариантах осуществления галогенид-анионы присутствуют в количестве от 0,1 до 5 вес.%. В определенных вариантах осуществления галогенид-анионы присутствуют в количестве от 0,1 до 1 вес.%.

[0007] В определенных вариантах осуществления полимер содержит остатки 5(6)-амино-2-(п-аминофенил)бензимидазола, ароматического диамина и хлорангидрида ароматической дикислоты. В определенных вариантах осуществления хлорангидрид ароматической дикислоты представляет собой терефталоилдихлорид. В определенных вариантах осуществления ароматический диамин представляет собой пара-фенилендиамин. Для некоторых предпочтительных полимеров стехиометрическое количество терефталоилдихлорида относительно суммы количества 5(6)-амино-2-(п-аминофенил)бензимидазола и ароматического диамина используется при образовании полимера. В некоторых вариантах осуществления молярное отношение 5(6)-амино-2-(п-аминофенил)бензимидазола к ароматическому диамину находится в диапазоне от 30/70 до 85/15. В определенных вариантах осуществления молярное отношение 5(6)-амино-2-(п-аминофенил)бензимидазола к ароматическому диамину находится в диапазоне от 45/55 до 85/15.

[0008] Некоторые волокна содержат галогенид-анионы, которые включают один или несколько из F-, Cl-, Br- и I-. Определенные волокна содержат один или несколько из Cl- и Br-анионов.

[0009] Некоторые волокна по настоящему изобретению имеют содержание серы 0,01-2,5, или 0,1-1,75, или 0,1-1,0, или 0,01-0,08, или 0,01-0,05 вес.% исходя из веса волокна.

[0010] В некоторых аспектах настоящее изобретение относится к пряжам, содержащим волокна по настоящему изобретению. Некоторые пряжи характеризуются удельной разрывной нагрузкой 32 cN/дтекс (35,6 грамма на денье) или выше, или 34 cN/дтекс (37,8 грамма на денье) или выше, или 36 cN/дтекс (40 грамм на денье) или выше.

[0011] В еще одном аспекте настоящее изобретение относится к ткани, содержащей пряжу по настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0012] Вышеприведенное краткое описание, а также следующее подробное описание будет более понятным при изучении в сочетании с прилагаемыми графическими материалами. С целью иллюстрации настоящего изобретения в качестве примера в графических материалах приведены варианты осуществления настоящего изобретения, тем не менее настоящее изобретение не ограничивается раскрытыми частными способами, составами и устройствами. В графических материалах:

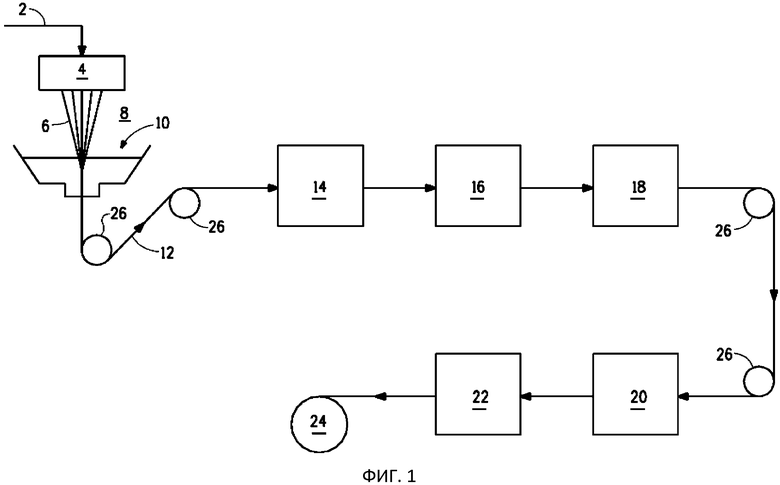

[0013] Фигура 1 представляет собой схематическое изображение процесса получения волокна;

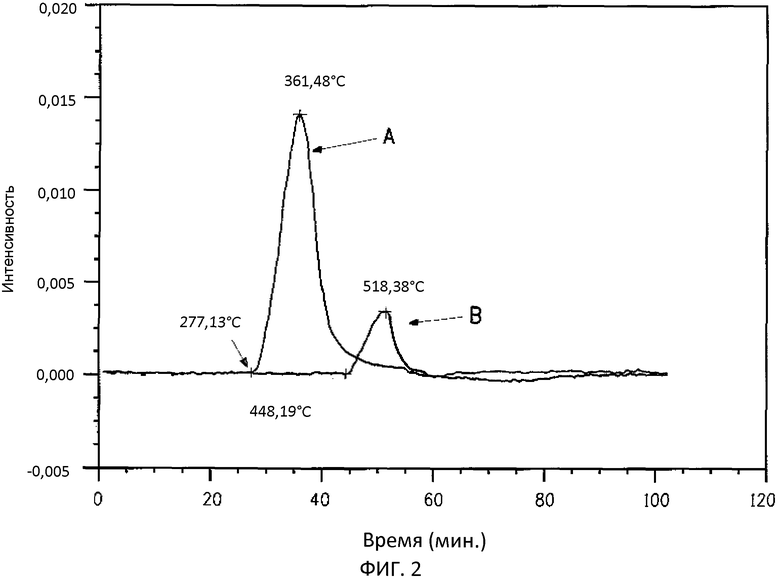

[0014] Фигура 2 представляет собой результаты идентификации извлечения HCl с помощью TGA-IR-спектроскопии для:

A. образца арамидного сополимера, который содержит хлорид-анионы и при этом не содержит хлорированный мономер,

B. образца арамидного сополимера, который содержит хлорированный мономер и при этом не содержит хлорид-анионы;

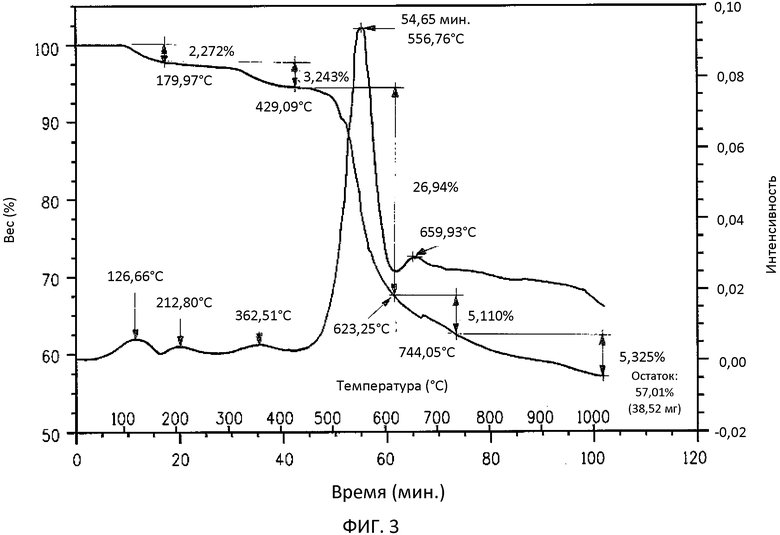

[0015] Фигура 3 представляет собой результаты потери в весе, полученные с помощью TGA-IR-спектроскопии, образца арамидного сополимера, который содержит хлорид-анионы и при этом не содержит хлорированный мономер;

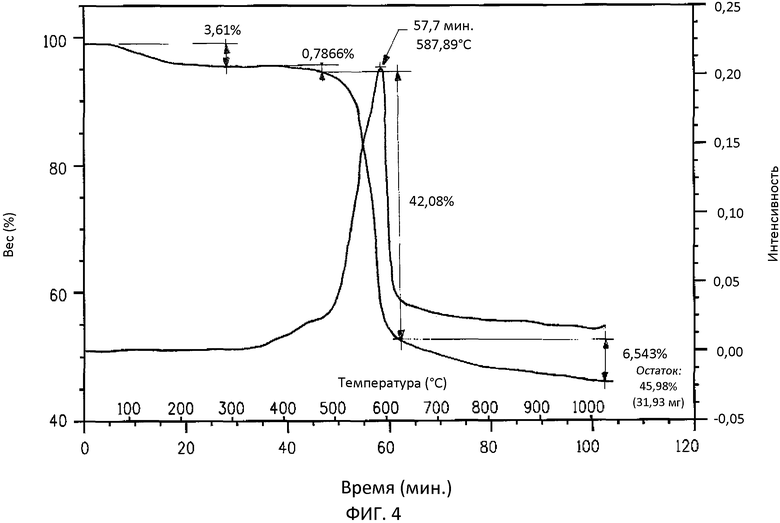

[0016] Фигура 4 представляет собой результаты потери в весе, полученные с помощью TGA-IR-спектроскопии, образца арамидного сополимера, который содержит хлорированный мономер и при этом не содержит хлорид-анионы.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0017] Настоящее изобретение можно легко понять со ссылкой на следующее подробное описание, взятое вместе с сопутствующими фигурами и примерами, которые составляют часть данного раскрытия. Следует понимать, что настоящее изобретение не ограничивается частными устройствами, способами, условиями или параметрами, описанными и/или приведенными в данном документе, и что используемая в данном документе терминология служит для описания определенных вариантов осуществления только в качестве примера и не предназначена для ограничения заявленного изобретения.

[0018] В некоторых вариантах осуществления полимер содержит остатки 5(6)-амино-2-(п-аминофенил)бензимидазола, ароматического диамина и [хлорангидрида] ароматической дикислоты. Подходящие хлорангидриды ароматической дикислоты включают терефталоилдихлорид, 4,4′-бензоилхлорид, 2-хлортерефталоилхлорид, 2,5-дихлортерефталоилхлорид, 2-метилтерефталоилхлорид, хлорангидрид 2,6-нафталиндикарбоновой кислоты и хлорангидрид 1,5-нафталиндикарбоновой кислоты. Подходящие ароматические диамины включают пара-фенилендиамин, 4,4′-диаминобифенил, 2-метил-пара-фенилендиамин, 2-хлор-пара-фенилендиамин, 2,6-нафталиндиамин, 1,5-нафталиндиамин и 4,4′-диаминобензанилид.

[0019] В некоторых вариантах осуществления настоящее изобретение относится к способу, в котором получают волокно, полученное путем полимеризации 5(6)-амино-2-(п-аминофенил)бензимидазола, пара-фенилендиамина и терефталоилдихлорида при высоком содержании твердых веществ (7 вес.% или выше) в NMP/CaCl2 или DMAC/CaCl2, выделяют сополимерную крошку, растворяют выделенную сополимерную крошку в концентрированной серной кислоте с образованием жидкокристаллического раствора и прядут волокна из раствора.

[0020] Реакцию сополимеризации 5(6)-амино-2-(п-аминофенил)бензимидазола, пара-фенилендиамина и терефталоилдихлорида можно осуществлять с помощью средств, известных из уровня техники. См., например, патентную заявку PCT № 2005/054337 и заявку на патент США № 2010/0029159. Обычно в реакции участвуют один или несколько хлорангидридов кислот и один или несколько ароматических диаминов в амидном полярном растворителе, таком как N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон (NMP), диметилимидазолидинон и им подобные. В некоторых вариантах осуществления предпочтительным является N-метил-2-пирролидон.

[0021] В некоторых вариантах осуществления до или во время полимеризации повышающее растворимость средство на основе неорганической соли, такой как хлорид лития или хлорид кальция или подобная, добавляют в подходящем количестве для повышения растворимости получаемого в результате сополиамида в амидном полярном растворителе. Как правило, добавляют 3-10% по весу относительно полярного амидного растворителя. После достижения желаемой степени полимеризации сополимер присутствует в форме ненейтрализованной крошки. Под “крошкой” подразумевается, что сополимер присутствует в форме рыхлого материала или геля, который легко разделяется на идентифицируемые отдельные массы под воздействием сдвига. Ненейтрализованная крошка включает сополимер, растворитель для полимеризации, повышающее растворимость средство и побочный продукт-кислоту из реакции конденсации, как правило соляную кислоту (HCl).

[0022] После завершения реакции полимеризации ненейтрализованную крошку могут необязательно приводить в контакт с основанием, которое может представлять собой основное неорганическое соединение, такое как гидроксид натрия, гидроксид калия, гидроксид кальция, оксид кальция, гидроксид аммония и подобное. Основное неорганическое соединение можно применять в водном растворе для осуществления реакции нейтрализации побочного продукта - HCl. По желанию, основное соединение может быть органическим основанием, таким как диэтиламин, или трибутиламин, или другие амины. Как правило, ненейтрализованную сополимерную крошку приводят в контакт с водным основанием при промывке, с помощью которой превращают кислотный побочный продукт в соль (обычно, соль хлорида натрия, если основанием является гидроксид натрия, а кислотным побочным продуктом является HCl), а также удаляют некоторое количество растворителя для полимеризации. При необходимости ненейтрализованную сополимерную крошку можно необязательно вначале промыть один или несколько раз водой до приведения в контакт с основным неорганическим соединением для удаления избытка растворителя для полимеризации. После нейтрализации кислотного побочного продукта в сополимерной крошке можно использовать дополнительные промывки водой для удаления соли и растворителя для полимеризации и понижения pH крошки, если необходимо.

[0023] Сополимер, как правило, имеет характеристическую вязкость по меньшей мере 3 дл/г, предпочтительно по меньшей мере 5 дл/г или выше. В некоторых вариантах осуществления характеристическая вязкость может составлять 6 дл/г или больше.

[0024] Сополимер предпочтительно прядут в волокно с применением прядения из раствора. Обычно оно включает обработку раствором сополимерной крошки в подходящем растворителе с образованием раствора для прядения (также известного как прядильный раствор), причем предпочтительным растворителем является серная кислота. Авторы настоящего изобретения обнаружили, что применение сополимерной крошки, которая была нейтрализована, как описано в настоящем документе, сильно снижает образование пузырьков в прядильном растворе при объединении такой нейтрализованной крошки с серной кислотой в процессе обработки раствором. Если сополимерная крошка не нейтрализована, побочный продукт - соляная кислота - в сополимере может улетучиваться при контакте с серной кислотой и образовывать пузырьки в прядильном растворе. Поскольку вязкость раствора у прядильного раствора является относительно высокой, пузырьки, которые образуются во время обработки раствором, имеют тенденцию оставаться в прядильном растворе и впрядаются в элементарные нити, если для их удаления не предусмотрены дополнительные этапы. Нейтрализованная сополимерная крошка, если она растворена в серной кислоте, обеспечивает, по существу, не содержащий пузырьков и, следовательно, более однородный раствор для прядения, который, как полагают, дает более однородные улучшенные сополимерные элементарные нити и волокна.

[0025] Прядильный “сироп”, содержащий сополимер, описанный в настоящем документе, можно прясть в элементарные нити с помощью любого числа способов; однако мокрое прядение и прядение с “воздушным зазором” являются наиболее известными. Общее расположение фильер и ванн для этих способов прядения хорошо известно из уровня техники, причем фигуры в патентах США №№ 3227793; 3414645; 3767756 и 5667743 являются иллюстративными для таких способов прядения в случае высокопрочных полимеров. При прядении с “воздушным зазором” фильера, как правило, экструдирует волокно сначала в газ, такой как воздух, и это является предпочтительным способом формования элементарных нитей.

[0026] Полагают, что помимо получения раствора для прядения из нейтрализованной сополимерной крошки, для улучшения свойств волокна способ производства прядильных волокон из кислотного растворителя должен дополнительно включать этапы, на которых экстрагируют кислотный растворитель из элементарных нитей. Считается, что невыполнение этого условия может приводить к более вероятному разложению сополимера в волокне и со временем к последующему снижению механических свойств волокна.

[0027] Авторы настоящего изобретения обнаружили, что традиционные способы нейтрализации кислотосодержащих свежеспряденных волокон влияют на конечную удельную разрывную нагрузку, которая может быть достигнута в таком волокне. В общем, в способах из уровня техники волокно нейтрализовали простым сильным основанием, чаще всего, как правило, NaOH.

[0028] Один способ изготовления сополимерных элементарных нитей или пряжи показан на Фигуре 1. Прядильный раствор 2, содержащий сополимер и серную кислоту, как правило, содержит достаточно высокую концентрацию полимера для того, чтобы полимер образовывал приемлемую элементарную нить после экструзии 6 и после коагуляции 12. В случае лиотропного жидкокристаллического полимера, концентрация полимера в прядильном растворе 2 предпочтительно достаточно высока, чтобы обеспечивать жидкокристаллический прядильный раствор. Концентрация полимера составляет предпочтительно по меньшей мере приблизительно 12 вес.%, более предпочтительно по меньшей мере приблизительно 16 вес.% и наиболее предпочтительно по меньшей мере приблизительно 20 вес.%. Концентрация полимера предпочтительно составляет менее приблизительно 30 вес.%, более предпочтительно менее приблизительно 28 вес.%.

[0029] Прядильный раствор 2 полимера может содержать добавки, такие как антиоксиданты, смазочные средства, средства, экранирующие ультрафиолет, красители и т.п., которые обычно включают. Растворитель для прядильного раствора может содержать сорастворители, но преимущественно серную кислоту. В некоторых вариантах осуществления серная кислота является концентрированной серной кислотой, а в некоторых предпочтительных вариантах осуществления серная кислота имеет концентрацию от 99 до 101 процента. В некоторых вариантах осуществления серная кислота имеет концентрацию больше 100 процентов.

[0030] Прядильный раствор 2 полимера обычно экструдируют или прядут через головку или фильеру 4 для подготовки или формования элементарных нитей из прядильного раствора 6. Фильера 4 предпочтительно содержит несколько отверстий. Количество отверстий в фильере и их расположение не является решающим, но желательно максимально увеличить количество отверстий из экономических соображений. Фильера 4 может содержать вплоть до 100, или 1000, или более, и они могут быть расположены по кругу, в виде сетки или в любом другом желаемом порядке. Фильеру 4 можно изготовить из любых материалов, которые не будут сильно разрушаться прядильным раствором 2.

[0031] В способе прядения из Фигуры 1 используют прядение с “воздушным зазором” (также в некоторых случаях известное как мокрое прядение с “сухой струей”). Прядильный раствор 2 выходит из фильеры 4 и попадает в зазор 8 (обычно называемый “воздушным зазором”, хотя он может и не содержать воздуха) между фильерой 4 и коагуляционной ванной 10 на очень короткое время. Зазор 8 может содержать любую текучую среду, которая не вызывает коагуляцию или реагирует с прядильным раствором с отрицательными последствиями, такую как воздух, азот, аргон, гелий или диоксид углерода. Элементарная нить из прядильного раствора 6 проходит через воздушный зазор 8 и немедленно вводится в коагуляционную ванну с жидкостью. В альтернативном случае волокно можно получить “мокрым прядением” (не показано). При мокром прядении фильера, как правило, экструдирует волокно непосредственно в жидкость коагуляционной ванны, и фильера обычно погружена в коагуляционную ванну или расположена ниже ее поверхности. Любой из способов прядения можно применять для получения волокон для применения в способах согласно настоящему изобретению. В некоторых вариантах осуществления настоящего изобретения прядение с воздушным зазором является предпочтительным.

[0032] Элементарную нить 6 “коагулируют” в коагуляционной ванне 10. В некоторых вариантах осуществления коагуляционная ванна содержит воду или смесь воды и серной кислоты. Если одновременно экструдируют множество элементарных нитей, их можно объединить в многонитевую пряжу перед, во время или после этапа коагуляции. Выражение “коагуляция”, как используется в настоящем документе, не обязательно предполагает, что элементарная нить из прядильного раствора 6 представляет собой текучую жидкость и превращается в твердую фазу. Элементарная нить из прядильного раствора 6 может находиться при достаточно низкой температуре, чтобы она была, по существу, в нетекучем состоянии перед попаданием в коагуляционную ванну 10. Тем не менее коагуляционная ванна 10 обеспечивает или завершает коагуляцию элементарной нити, т.е. превращение полимера из прядильного раствора 2 в практически твердую полимерную элементарную нить 12. Количество растворителя, т.е. серной кислоты, удаляемого во время этапа коагуляции, будет зависеть от переменных, таких как время нахождения элементарной нити 6 в коагуляционной ванне 10, температуры ванны и концентрации растворителя в ней.

[0033] После коагуляционной ванны волокно 12 можно привести в контакт с одной или несколькими моечными ваннами или камерами 14. Промывки можно осуществлять путем погружения волокна в ванну, путем разбрызгивания на волокно водного раствора или другими подходящими способами. Моечные камеры, как правило, включают закрытую камеру, содержащую один или несколько валиков, по которым пряжа движется некоторое число раз перед выходом из камеры.

[0034] Температуру промывочной жидкости (жидкостей) регулируют для обеспечения баланса эффективности промывки и целесообразности, и она составляет выше приблизительно 0°C и предпочтительно ниже приблизительно 70°C. Промывочную жидкость можно также применять в парообразной форме (пар), но удобнее применять ее в жидкой форме. Предпочтительно применяют ряд моечных ванн или камер. При непрерывном способе длительность всего способа промывки в предпочтительных нескольких моечных ваннах и/или камерах предпочтительно составляет не более приблизительно 10 минут. В некоторых вариантах осуществления продолжительность всего способа промывки составляет 5 секунд или дольше; в некоторых вариантах осуществления полную промывку осуществляют за 400 секунд или менее. При периодическом способе длительность всего способа промывки может составлять порядка нескольких часов, вплоть до 12-24 часов или дольше.

[0035] Авторы настоящего изобретения обнаружили, что большая часть растворителя - серной кислоты - быстро вымывается из волокна, в то время как часть растворителя удаляется намного медленнее. Без ограничения какой-либо теорией полагают, что вследствие кислой среды часть серной кислоты может находиться в виде сульфат-анионов, связанных с протонированными имидазольными фрагментами, и медленнее удаляться в ходе промывки водой. Авторы настоящего изобретения обнаружили, что определенные промывочные растворы удаляют серную кислоту быстрее, чем промывка только водой. Кроме того, авторы настоящего изобретения обнаружили, что определенные промывочные жидкости являются вредными для получения механических свойств при растяжении. В частности, промывка сильными основаниями (такими, которые полностью диссоциируют в водном растворе), такими как NaOH, как это практикуется в данной области, является предпочтительной для быстрого удаления остаточного кислотного растворителя, однако авторы настоящего изобретения обнаружили, что применение сильного основания, такого как NaOH, для конечной промывки или нейтрализации перед каким-либо конечным полосканием, как это практикуется в данной области, является вредным для получения механических свойств при растяжении.

[0036] В некоторых вариантах осуществления свежеспряденную многонитевую пряжу промывают водным раствором кислоты, содержащей галогенид, или водным раствором соли, содержащей галогенид, или их комбинацией. В некоторых вариантах осуществления кислота, содержащая галогенид, представляет собой одну или несколько из фтористоводородной кислоты, соляной кислоты, бромистоводородной кислоты, йодистоводородной кислоты или их смесей. В определенных вариантах осуществления соль, содержащая галогенид, представляет собой хлорид натрия, бромид натрия, хлорид калия, бромид калия, хлорид лития, бромид лития, хлорид кальция, бромид кальция, хлорид магния, бромид магния, хлорид аммония, бромид аммония, хлорид двухвалентного железа, бромид двухвалентного железа, хлорид трехвалентного железа, бромид трехвалентного железа, хлорид цинка, бромид цинка или смеси двух или более из них.

[0037] В некоторых вариантах осуществления волокно можно дополнительно промывать или прополаскивать водой. Полагают, что после данных этапов галогенид-анионы скорее связаны с протонированными имидазолами; то есть они ионно связаны с полимером.

[0038] Волокно или пряжу 12 после промывки можно сушить в сушилке 20 для удаления воды и других жидкостей. Можно использовать одну или несколько сушилок. В определенных вариантах осуществления сушилка может представлять собой сушильный шкаф, в котором применяют нагретый воздух для сушки волокон. В других вариантах осуществления для нагревания волокон можно применять нагреваемые валки. Волокна нагревают в сушилке до температуры по меньшей мере приблизительно 20°C, но менее приблизительно 200°C, более предпочтительно менее приблизительно 100°C до тех пор, пока содержание влаги в волокне будет равно 20 вес.% волокна или меньше. В некоторых вариантах осуществления волокно нагревают до 85°C или ниже. В некоторых вариантах осуществления волокно нагревают при таких условиях, пока содержание влаги в волокне будет равно 14 вес.% от веса волокна или меньше. Авторы настоящего изобретения обнаружили, что низкотемпературная сушка является предпочтительным путем к улучшенной прочности волокна. В частности, авторы настоящего изобретения установили, что наилучшие свойства прочности волокна достигаются, когда первый этап сушки (т.е. нагретый валик, нагретая атмосфера, как в сушильном шкафе, и т.д.), на котором воздействуют на еще не подвергавшуюся сушке пряжу, проводят при невысоких температурах, обычно не используемых в непрерывных процессах сушки высокопрочных волокон в коммерческом масштабе. Полагают, что сополимерное волокно имеет большее сродство к воде, чем гомополимер PPD-T; при этом данное сродство замедляет скорость диффузии воды из полимера во время сушки, и, следовательно, если на еще не подвергавшуюся сушке пряжу непосредственно воздействуют типичными высокими температурами сушки, обычно применяемыми для создания большой термической движущей силы и снижения времени сушки, возникает непоправимое повреждение волокна, приводящее в результате к более низкой прочности волокна. В некоторых вариантах осуществления волокно нагревают по меньшей мере до приблизительно 30°C; в некоторых вариантах осуществления волокно нагревают по меньшей мере до приблизительно 40°C.

[0039] Время нахождения в сушилке составляет менее десяти минут и предпочтительно составляет менее 180 секунд. В сушилке может быть предусмотрена азотная или другая инертная атмосфера. Этап сушки, как правило, осуществляют при атмосферном давлении. При необходимости, однако, этап можно осуществлять при пониженном давлении. В одном варианте осуществления элементарные нити сушат при натяжении по меньшей мере 0,1 грамма на денье, предпочтительно натяжении 2 грамма на денье или более.

[0040] После этапа сушки волокно предпочтительно дополнительно нагревают до температуры по меньшей мере 350°C в, например, устройстве для термофиксации 22. Можно использовать одно или несколько устройств. Например, такую обработку можно выполнять в продуваемой азотом трубчатой печи 22 для повышения удельной разрывной нагрузки и/или ослабления механического напряжения молекул в элементарных нитях. В некоторых вариантах осуществления волокно или пряжу нагревают до температуры по меньшей мере 400°C. В одном варианте осуществления элементарные нити нагревают при натяжении 1 грамм на денье или менее.

[0041] В некоторых вариантах осуществления нагревание является многоэтапным процессом. Например, на первом этапе волокно или пряжу можно нагревать при температуре 200-360°C при натяжении по меньшей мере 0,2 cN/дтекс с последующим вторым этапом нагревания, на котором волокно или пряжу нагревают при температуре 370-500°C при натяжении менее 1 cN/дтекс.

[0042] Наконец, пряжу 12 сматывают в пакет на приемно-намоточном устройстве 24. Валки, спицы, направляющие устройства и/или устройства 26 с электроприводом расположены соответствующим образом для транспорта элементарной нити или пряжи в ходе способа. Такие устройства хорошо известны из уровня техники, и можно использовать любое подходящее устройство.

[0043] Молекулярный вес полимеров, как правило, контролируют по и приводят в соответствие с одним или несколькими параметрами вязкости разбавленного раствора. Соответственно, для контроля молекулярного веса полимера, как правило, применяют измерения относительной вязкости (“Vrel”, или “ηrel”, или “nrel”) и характеристической вязкости (“Vinh”, или “ηinh”, или “ninh”) разбавленного раствора. Относительная и характеристическая вязкости разбавленных растворов полимера связаны в соответствии с выражением

Vinh=ln(Vrel)/C,

где ln представляет собой функцию натурального логарифма, и C представляет собой концентрацию раствора полимера; Vrel представляет собой безразмерную величину, следовательно, Vinh выражается в единицах, обратных концентрации, как правило, в децилитрах на грамм (“дл/г”).

[0044] Настоящее изобретение дополнительно частично направлено на ткани, которые имеют в составе элементарные нити или виды пряжи согласно настоящему изобретению, и изделия, которые имеют в составе ткани согласно настоящему изобретению. В контексте настоящего изобретения “ткань” означает любую тканую, вязаную или нетканую структуру. Под “тканым” подразумевается любое тканевое переплетение, такое как гладкое переплетение, саржевое ломаное переплетение 3/1, переплетение “рогожка”, атласное переплетение, саржевое переплетение и подобное. Под “вязаной” подразумевается структура, получаемая вязаным переплетением или переплетением одного или нескольких концов, волокон или многонитевых пряж. Под “неткаными” подразумевают сеть волокон, включающую однонаправленные волокна (необязательно содержащиеся внутри матричной смолы), войлок и т.п.

Определения

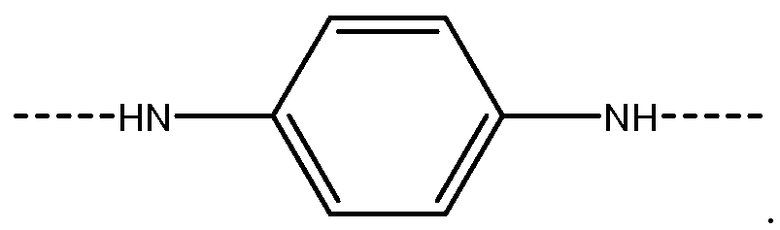

[0045] Как применяется в данном документе, выражение "остаток" химического соединения относится к фрагменту, который является получаемым в результате продуктом из химического соединения в определенной схеме реакции или получаемым впоследствии составом или химическим продуктом, независимо от того, получают ли фактически фрагмент из химического соединения. Таким образом, сополимер, содержащий остатки пара-фенилендиамина, относится к сополимеру, содержащему одно или несколько звеньев формулы

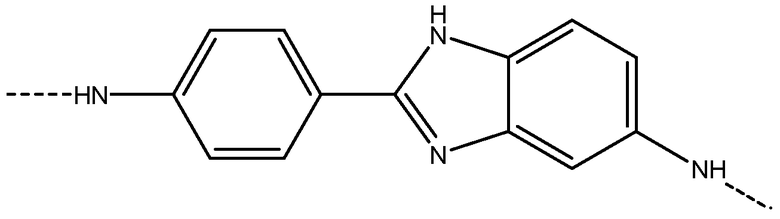

Подобным образом, сополимер, содержащий остатки DAPBI, содержит одно или несколько звеньев со структурой

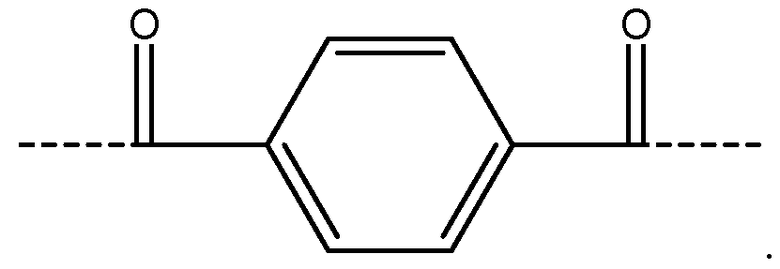

Сополимер, содержащий остатки терефталоилдихлорида, содержит одно или несколько звеньев формулы

[0046] Выражение “полимер”, как применяется в данном документе, означает полимерное соединение, полученное с помощью полимеризации мономеров, функционализированных на конце олигомеров и/или функционализированных на конце полимеров, либо одного и того же, либо различных типов. Выражение "сополимер" (которое относится к полимерам, полученным из по меньшей мере двух различных мономеров), выражение "терполимер" (которое относится к полимерам, полученным из мономеров трех различных типов) и выражение "полимер из четырех мономеров" (которое относится к полимерам, содержащим мономеры четырех различных типов) включены в определение полимера. В некоторых вариантах осуществления все мономеры могут реагировать одновременно с образованием полимера. В некоторых вариантах осуществления мономеры могут реагировать последовательно с образованием олигомеров, которые могут далее реагировать с одним или несколькими мономерами с образованием полимеров.

[0047] Под “олигомером” подразумевают полимеры или соединения, элюируемые при MW <3000 с помощью колонки, калиброванной с применением поли-пара-фенилендиамин-терефталамидного гомополимера.

[0048] Как применяется в данном документе, “стехиометрическое количество” означает количество компонента, теоретически необходимое для реакции со всеми из реакционноспособных групп второго компонента. Например, “стехиометрическое количество” относится к количеству молей терефталоилдихлорида, необходимого для реакции практически со всеми аминогруппами аминного компонента (пара-фенилендиамин и DAPBI). Специалисту в данной области понятно, что выражение “стехиометрическое количество” относится к диапазону количеств, которые, как правило, находятся в пределах 10% от теоретического количества. Например, стехиометрическое количество терефталоилдихлорида, применяемого в реакции полимеризации, может составлять 90-110% от количества терефталоилдихлорида, теоретически необходимого для реакции со всеми аминогруппами пара-фенилендиамина и DAPBI.

[0049] "Волокно" означает относительно гибкую единицу материала с высоким отношением длины к ширине через площадь его поперечного сечения перпендикулярно к его длине. В данном документе выражение “волокно” применяют взаимозаменяемо с выражением “элементарная нить”. Поперечное сечение элементарных нитей, описанных в данном документе, может быть любой формы, но, как правило, является круглым или бобовидным. Волокно, которое прядут на катушку в упаковке, относится к непрерывному волокну. Волокно можно разрезать на короткие отрезки, называемые штапельным волокном. Волокно можно разрезать на еще меньшие отрезки, называемые оческами. Волокна согласно настоящему изобретению обычно являются твердыми с минимальными пустотами. Выражение “пряжа”, как используется в настоящем документе, включает пучки элементарных нитей, также известные как многонитевые пряжи; или жгуты, содержащие множество волокон; или спряденные штапельные пряжи. Пряжа необязательно может быть переплетенной и/или крученой.

[0050] Под выражением "органический растворитель" в данном документе подразумевают растворитель, включающий однокомпонентный органический растворитель или смесь двух или более органических растворителей. В некоторых вариантах осуществления органический растворитель представляет собой диметилформамид, диметилацетамид (DMAC), N-метил-2-пирролидон (NMP) или диметилсульфоксид. В некоторых предпочтительных вариантах осуществления органический растворитель представляет собой N-метил-2-пирролидон или диметилацетамид.

[0051] Выражение “неорганическая соль” относится к одной неорганической соли или к смеси двух или более неорганических солей. В некоторых вариантах осуществления неорганическая соль является достаточно растворимой в растворителе и высвобождает ион атома галогена. В некоторых вариантах осуществления предпочтительная неорганическая соль представляет собой KCl, ZnCl2, LiCl или CaCl2. В определенных предпочтительных вариантах осуществления неорганическая соль представляет собой LiCl или CaCl2.

[0052] Под “еще не подвергавшимся сушке” подразумевают содержание влаги в волокне, полученном из таких полимеров, которое никогда не было ниже по меньшей мере приблизительно 25 вес.% волокна.

[0053] Под “твердыми веществами” подразумевают соотношение массы сополимера (нейтральная основа) к общей массе раствора, то есть масса сополимера с растворителем.

[0054] Как используется в описании, в том числе в приложенной формуле изобретения, формы единственного числа включают формы множественного числа, и ссылка на конкретное числовое значение включает по меньшей мере это конкретное значение, если контекст явно не предписывает другое. Если приведен интервал значений, то другое осуществление изобретения включает от одного конкретного значения и/или до другого конкретного значения. Подобным образом, если значения выражены как приблизительные путем использования предшествующего им слова "приблизительно", то следует понимать, что конкретное значение образует другой вариант осуществления изобретения. Все интервалы являются включительными и комбинируемыми. Если любая переменная встречается более одного раза в любой составной части или формуле, ее определение в каждом случае является независимым от ее определения в другом случае. Сочетания заместителей и/или переменных допускаются только в тех случаях, если такие сочетания приводят к стабильным соединениям.

СПОСОБЫ ИСПЫТАНИЙ

[0055] Удельную разрывную нагрузку для пряжи определяют в соответствии с ASTM D885, а максимальное или разрушающее напряжение для волокна выражают либо в виде силы на единицу площади поперечного сечения в гигапаскалях (ГПа), либо в силе на единицу массы на длину, в граммах на денье или граммах на дтекс.

[0056] Характеристическую вязкость определяют с использованием раствора, в котором полимер растворен в концентрированной серной кислоте с концентрацией 96 вес.% при концентрации (C) полимера 0,5 г/дл и при температуре 25°C. Характеристическую вязкость затем рассчитывают как ln (tpoly/tsolv)/C, где tpoly представляет собой время падения для раствора полимера, а tsolv представляет собой время падения для чистого растворителя.

[0057] Процент серы определяют при сжигании и измеряют согласно ASTM D4239, способ B. Точно взвешенное количество образца (как правило, 2,5-4,5 мг) и ускорителя на основе пятиокиси ванадия (как правило, 10 мг) помещают в оловянную чашку. Затем чашку опускают в реактор для окисления/восстановления, поддерживаемый при температуре 900-1000°C. Точное количество кислорода, требуемое для оптимального сжигания образца, подают в реактор сжигания за точно определенное время. Экзотермическая реакция с кислородом повышает температуру до 1800°C в течение нескольких секунд. При этой высокой температуре как органические, так и неорганические вещества превращаются в одноэлементные газы, которые после дальнейшего восстановления (в азот, диоксид углерода, воду и диоксид серы) разделяют в хроматографической колонке и, наконец, определяют с помощью высокочувствительного детектора теплопроводности (TCD).

Типичные рабочие условия для углерода, водорода, азота и серы (CHNS)

[0058] Четыре образца стандарта BBOT ((5-трет-бутил-бензоксазол-2-ил)тиофена C=72,53%, H=6,09%, N=6,51%, S=7,44%) для серы прогоняют для получения калибровочной кривой. Как только калибровочная кривая проверена, анализируют образцы.

[0059] Работа высокотемпературной трубчатой печи описана в ASTM D4239-10: “Sulfur in the Analysis Sample of Coal and Coke Using High Temperature Tube Furnace Combustion”.

[0060] Для повышения точности содержания серы ниже 0,05 вес.% желательно применять следующую методику. Чистый кварцевый тигель на 100 мл помещают на аналитические весы с 4 десятичными разрядами и весы обнуляют. В тигель отвешивают от 0,3 г до 0,6 г волокна или полимерной смолы. Небольшие количества 0,1 н гидроксида натрия осторожно добавляют к образцу волокна или полимерной смолы, пока он не будет едва покрыт раствором. Образец оставляют в растворе в течение 15 минут. Волокно или полимерную смолу нагревают на нагревательной плите при температуре 190°C. Раствору дают медленно испаряться. Данный этап обычно занимает приблизительно 30 минут. После того как раствор полностью испарился в тигле на 100 мл, тигель помещают в муфельную печь, установленную на температуру 600°C. Обеспечивают озоление образца в течение 5 часов. После времени озоления 5 часов тигель извлекают из муфельной печи и оставляют остывать в течение 30 минут. Вносят 2 мл концентрированной азотной кислоты класса чистоты "environmental" в мерный цилиндр на 25 мл, а затем цилиндр заполняют до метки 25 мл водой Milli-Q. Раствор кислоты переносят из мерного цилиндра на 25 мл в тигель на 100 мл, содержащий озоленный материал. Как только добавляют раствор кислоты, зола сразу же растворяется. Раствор в кислоте переносят из тигля на 100 мл в пластиковую центрифужную пробирку на 15 мл. Затем раствор в кислоте анализируют в аксиальном режиме работы с помощью ICP-эмиссионного спектрометра Perkin Elmer 5400 DV с применением линии испускания серы 181,975 нм. ICP-эмиссионный спектрометр калибруют с помощью холостого контроля, стандарта серы 10 ppm и стандарта серы 100 ppm. ICP-стандарты получали от High Purity Standards, расположенной в Чарльстоне, Южная Каролина.

[0061] Процент водорода в волокне можно определить посредством XRF, или CIC, или другого подходящего способа, известного специалисту в данной области техники. Для того чтобы отличить ионные формы галогенов, оставшихся в волокне, от галогенов-заместителей в остатках мономеров полезны дополнительные методики. Например, TGA-IR-спектроскопия (ASTM E2105-00) может применяться для выявления различий между ионными галогенами, высвобождающимися при более низких температурах, от галогенов-заместителей в остатках мономеров, которые высвобождаются при разложении при более высоких температурах. Например, на фигурах 2, 3 и 4 проиллюстрировано применение TGA-IR-спектроскопии в качестве средства дифференциации хлорид-анионов от ковалентно связанного хлора. На фигуре 2 сравнивают профили извлечения HCl (химиограммы), идентифицированные посредством мониторинга в соответствующей ИК-области спектра при нагревании образца (A), содержащего хлориды, при сравнении с образцом (B), содержащим хлор в качестве заместителя в кольце. На фигурах 3 и 4 проиллюстрирована соответствующая потеря в весе, определенная с помощью TGA.

[0062] Содержание влаги в волокне получают, вначале взвешивая образец волокна, помещая образец в печь при 300°C на 20 минут, а затем немедленно повторно взвешивая образец. Содержание влаги затем рассчитывают путем вычитания веса высушенного образца из исходного веса образца и деления на вес высушенного образца с умножением на 100%.

[0063] Многие из следующих примеров приведены для иллюстрации различных вариантов осуществления настоящего изобретения, и их не следует интерпретировать как ограничивающие его каким-либо образом. Все доли и процентные значения являются весовыми, если не указано иное.

Примеры

Пример полимера 1

[0064] Растворитель на основе N-метил-2-пирролидона (NMP), содержащий хлорид кальция (CaCl2) в количествах, соответствующих конечной концентрации в растворе, загружали в реактор FM130D Littleford. Соответствующие количества мономера 5(6)-амино-2-(п-аминофенил)бензимидазола (DAPBI) и терефталоилдихлорида (TCL) затем добавляли в реактор и проводили реакцию с образованием олигомеров. К данной смеси добавляли соответствующие количества пара-фенилендиамина (PPD) и TCL с образованием конечной сополимерной крошки. Крошку измельчали на мелкие частицы и после этого сначала промывали раствором гидроксида натрия для нейтрализации побочных продуктов реакции, а затем водой для удаления NMP. Затем полимер извлекали, сушили и определяли его характеристическую вязкость, как кратко изложено в таблице 1.

Пример полимера 2

[0065] Растворитель на основе N-метил-2-пирролидона (NMP), содержащий хлорид кальция (CaCl2) в количествах, соответствующих конечной концентрации в растворе, загружали в реактор FM130D Littleford. Соответствующие количества мономера 5(6)-амино-2-(п-аминофенил)бензимидазола (DAPBI), PPD и часть терефталоилдихлорида (TCL) затем добавляли в реактор и проводили реакцию с образованием олигомеров. К данной смеси добавляли соответствующие количества TCL с образованием конечной сополимерной крошки. Крошку измельчали на мелкие частицы и после этого сначала промывали раствором гидроксида натрия для нейтрализации побочных продуктов реакции, а затем водой для удаления NMP. Затем полимер извлекали, сушили и определяли его характеристическую вязкость, как кратко изложено в таблице 2.

Примеры волокна

[0066] В следующих примерах прядение из раствора сополимеров в концентрированной серной кислоте применяли для получения пряж с помощью способа мокрого прядения с сухой струей, подобного применяемому для пара-арамидных гомополимеров. См. патент США № 3767756.

Сравнительный пример A

[0067] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 25 вес.% получали с использованием нейтрализованного сополимера, полученного из TCl, и с молярным соотношением 70/30 DAPBI/PPD-диамин. Раствор сополимера пряли через фильеру с 270 отверстиями с получением номинальной линейной плотности 3,0 денье на элементарную нить. Пряжу коагулировали и промывали водой до 2,98 вес.% серы.

[0068] Затем пряжу непрерывно промывали в 9 моечных камерах при 100 м/мин. В шестой камере использовали промывочные растворы на основе NaOH, как указано в таблице 3, при этом во всех остальных камерах использовали воду. В первой моечной камере использовали 10 продвигающихся витков через струи раствора для промывки и аппликаторы, в то время как в оставшихся 8 моечных камерах использовали 20 продвигающихся витков через струи раствора для промывки и аппликаторы. Все моечные модули эксплуатировали при 60°C. Пряжу сушили поточно при натяжении 0,5 г/денье с диапазоном температур от 130°C до 205°C по длине сушильного шкафа.

Затем пряжу подвергали термообработке при натяжении 0,5 г/денье с применением максимальной температуры 408°C. Количество остаточной серы, измеренное при сжигании, количество остаточного натрия и конечная удельная разрывная нагрузка для термообработанных пряж приведены в таблице 3.

Камера 6 (вес.%)

(вес.% S)

(вес.% Na)

Пример 1 и сравнительный пример B

[0069] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 22 вес.% получали с использованием нейтрализованного сополимера, полученного из TCl, и с молярным соотношением 70/30 DAPBI/PPD-диамин. Раствор сополимера пряли через фильеру с 270 отверстиями с получением номинальной линейной плотности 1,75 денье на элементарную нить. Пряжу коагулировали и промывали водой до 3,00 вес.% серы.

[0070] Пряжу непрерывно промывали в 9 моечных камерах при 24 м/мин. Во второй камере использовали промывочные растворы на основе HCl, как указано в таблице 4, при этом во всех остальных камерах использовали воду. В первой моечной камере использовали 10 продвигающихся витков через струи раствора для промывки и аппликаторы, в то время как в оставшихся 8 моечных камерах использовали 20 продвигающихся витков через струи раствора для промывки и аппликаторы. Все моечные модули эксплуатировали при 60°C. Пряжу сушили поточно при натяжении 0,5 г/денье с диапазоном температур от 130°C до 205°C по длине сушильного шкафа.

Затем пряжу подвергали термообработке при натяжении 0,5 г/денье с применением максимальной температуры 415°C. Количество, остаточной серы, измеренное при сжигании и конечная удельная разрывная нагрузка для термообработанных пряж приведены в таблице 4.

(грамм на денье)

Пример 2

[0071] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 24 вес.% получали с использованием нейтрализованного сополимера, полученного из TCl, и при молярном соотношении 70/30 DAPBI/PPD-диамин с характеристической вязкостью 5,9. Раствор сополимера пряли через фильеру с 270 отверстиями с получением номинальной линейной плотности 1,5 денье на элементарную нить. Пряжу коагулировали и промывали водой, как в примере 1.

[0072] Затем пряжу непрерывно промывали в 9 моечных камерах при 100 м/мин. В четвертой камере использовали промывочные растворы на основе 5 вес.% HCl, при этом во всех остальных камерах использовали воду. Во всех моечных камерах использовали 10 продвигающихся витков через струи раствора для промывки и аппликаторы и их поддерживали при 60°C. Пряжу сушили поточно на нагретых до 70°C валках при натяжении 0,5 г/денье.

[0073] Затем пряжу подвергали термообработке при натяжении 0,5 г/денье с применением максимальной температуры 400°C. Механические свойства при растяжении после термообработки были следующими: удельная разрывная нагрузка 36,2 г/денье, удлинение 3,94% и модуль упругости при малых кратковременных нагрузках 887 г/денье. Данный образец имел содержание остаточной серы, измеренное при сжигании, составляющее 1,01 вес.%.

Пример 3

[0074] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 25 вес.% получали с использованием нейтрализованного сополимера, полученного из TCl, и с молярным отношением 70/30 DAPBI/PPD-диамин. Раствор сополимера пряли через фильеру с 270 отверстиями с получением номинальной линейной плотности 1,5 денье на элементарную нить. Пряжу коагулировали и промывали водой до 2,97 вес.% серы.

[0075] Пряжу непрерывно промывали в 9 моечных камерах с различными линейными скоростями, соответствующими продолжительностям пребывания и числу продвигающихся витков. В четвертой камере использовали промывочные растворы на основе HCl, как указано в таблице 5, при этом во всех остальных камерах использовали воду. В первой моечной камере использовали 10 продвигающихся витков через струи раствора для промывки и аппликаторы, в то время как во всех оставшихся 8 моечных камерах использовали такое же число витков, либо 10, либо 20, через струи раствора для промывки и аппликаторы. Все моечные модули эксплуатировали при 60°C. Пряжу сушили поточно при натяжении 0,5 г/денье на нагретых валках при температуре 70°C.

[0076] Затем пряжу подвергали термообработке при натяжении 0,5 г/денье с применением максимальной температуры 415°C. Количество остаточной серы, измеренное при сжигании, количество остаточного хлора перед термообработкой и конечная удельная разрывная нагрузка для термообработанных пряж приведены в таблице 5.

HCl (вес.%)

(вес.% S)

Сравнительный пример C и пример 4

[0077] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 25 вес.% получали с использованием нейтрализованного сополимера с характеристической вязкостью 5,9 дл/г, полученного из TCl, и с молярным соотношением 70/30 DAPBI/PPD-диамин. Прядильный раствор перемешивали в течение 3 часов при 85°C и экструдировали при 73°C через фильеру с 9 отверстиями с диаметрами капилляра 76,2 микрон. Элементарные нити протягивали через 3 мм воздушный зазор и коагулировали в ванне для охлаждения при приблизительно 2°C при соответствующих скоростях для получения диапазона линейных плотностей. Образцы волокна промывали с помощью одного из трех способов: промывка 1 - в переливной ванне с водой в течение 24 часов; промывка 2 - в переливной ванне с водой в течение 24 часов с последующей нейтрализацией в 0,1 вес.% водном растворе NaOH в течение 10 минут; или промывка 3 - 30-минутное воздействие до 0,25 вес.% водным раствором NaCl. Образцы затем подвергали термообработке с максимальной температурой 390°C при натяжении 0,4 грамма на денье. Содержание серы в высушенной свежеспряденной пряже определяли при сжигании, а содержание хлора определяли с помощью ионообменной хроматографии (IC). Значения содержания серы для термообработанной пряжи перечислены в таблице 6 вместе с механическими свойствами при растяжении, определенными согласно ASTM D 885 с применением трощеной в 8 раз пряжи для улучшения точности измерений. Представленные значения в денье для трощеной пряжи представляют собой 8-кратное значение в денье для одиночной пряжи. В пунктах обработки с промывкой 3 обнаружили, что содержание хлорида до термообработки составляло от 0,2 до 1,8 вес.%.

Пример 5

[0078] Растворы полимера в концентрированной серной кислоте получали с использованием нейтрализованного сополимера, полученного из TCl, и с молярным соотношением 70/30 DAPBI/PPD-диамин. Каждый раствор сополимера пряли через фильеру с 270 отверстиями и применяли различные условия для получения диапазона весовых номеров элементарной нити в денье.

[0079] Еще не подвергавшиеся сушке образцы для дополнительной промывки получали путем намотки без перекрывания нитей длиной приблизительно 100 м на перфорированные пластмассовые сердечники. Эксперименты в отношении промывок проводили при комнатной температуре в последовательности из трех отдельных следующих друг за другом ванн для замачивания. В ванне 1 использовали свежие промывочные 2 вес.% растворы HCl, а ванны 2 и 3 представляли собой моечные ванны со свежей водой для каждого. Время промывки составляло 30 минут в каждой из следующих друг за другом ванн.

[0080] После промывки образцы сушили на воздухе в течение ночи. Образцы затем подвергали термообработке при 415°C при натяжении 0,5 г/денье. Количество остаточной серы, измеренное при сжигании, количество хлора перед термообработкой, количество хлора после термообработки и конечные удельные разрывные нагрузки после термообработки приведены в таблице 7.

Пример 6 и сравнительный пример D

[0081] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 22 вес.% получали с использованием нейтрализованного сополимера, полученного из TCl, и с молярным соотношением 70/30 DAPBI/PPD-диамин с характеристической вязкостью 5,33. Раствор сополимера пряли через фильеру с 270 отверстиями с получением номинальной линейной плотности 1,75 денье на элементарную нить. Пряжу коагулировали и промывали водой до уровня серы 3 вес.%.

[0082] Еще не подвергавшиеся сушке образцы для дополнительной промывки получали путем намотки без перекрывания нитей длиной приблизительно 100 м на перфорированные пластмассовые сердечники. Эксперименты в отношении промывок проводили при комнатной температуре в последовательности из трех отдельных следующих друг за другом ванн для замачивания. В ванне 1 использовали промывочные растворы, указанные в таблице 8. Ванны 2 и 3 представляли собой моечные ванны со свежей водой для каждого образца. Время промывки составляло 30 минут в каждой из следующих друг за другом ванн.

[0083] После промывки образцы сушили на воздухе в течение ночи, затем дополнительно сушили в сушильном шкафу при 50°C в течение 4 часов. Образцы затем подвергали термообработке при 415°C при натяжении 0,5 г/денье. Количество остаточной серы, измеренное при сжигании, и удельные разрывные нагрузки при термообработке приведены в таблице 8. Характеристическую вязкость пряжи определяли как равную 3,7 дл/г.

Пример 7 и сравнительный пример E

[0084] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 25 вес.% получали с использованием нейтрализованного сополимера с характеристической вязкостью 6,69 дл/г, полученного из TCl, и с молярным соотношением 70/30 DAPBI/PPD-диамин. Прядильный раствор перемешивали в течение 4 часов при 85°C и экструдировали при 73°C через фильеру с 9 отверстиями с диаметрами капилляра 76,2 микрон. Элементарные нити протягивали через 3 мм воздушный зазор и коагулировали в ванне для охлаждения при приблизительно 2°C при соответствующих скоростях для получения диапазона линейных плотностей. Образцы волокна промывали с помощью одного из трех способов: в переливной ванне с водой в течение 48 часов, воздействие 0,25 вес.% водным раствором NaCl в течение 30 минут или воздействие 0,25 вес.% водным раствором LiCl в течение 30 минут. Образцы затем подвергали термообработке с максимальной температурой 390°C при натяжении 0,4 грамма на денье. Содержание серы в высушенной свежеспряденной пряже определяли при сжигании, а содержание хлора определяли с помощью ионообменной хроматографии (IC). Значения содержания серы для термообработанной пряжи перечислены в таблице 9 вместе с механическими свойствами при растяжении, определенными согласно ASTM D 885 с применением трощеной в 8 раз пряжи для улучшения точности измерений. Представленные значения в денье для трощеной пряжи представляет собой 8-кратное значение в денье для одиночной пряжи. Уровни хлорида 1,8-2,8 вес.% были обнаружены в пунктах 7-1 - 7-4 перед термообработкой.

Пример 8 и сравнительный пример F

[0085] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 25 вес.% получали с использованием нейтрализованного сополимера с характеристической вязкостью 6,69 дл/г, полученного из TCl, и с молярным соотношением 70/30 DAPBI/PPD-диамин. Прядильный раствор перемешивали в течение 3 часов при 85°C и экструдировали при 73°C через фильеру с 9 отверстиями с диаметрами капилляра 76,2 микрон. Элементарные нити протягивали через 3 мм воздушный зазор и коагулировали в ванне для охлаждения при приблизительно 2°C при соответствующих скоростях для получения диапазона линейных плотностей. Образцы волокна промывали с помощью одного из трех способов: 48-часовая промывка в переливной ванне с водой, 30-минутная промывка водой или 30-минутное воздействие до 0,25 вес.% водным раствором NaCl. Образцы затем подвергали термообработке с максимальной температурой 390°C при натяжении 0,4 грамма на денье. Содержание серы в высушенной свежеспряденной пряже определяли с помощью анализа при сжигании образца, а содержание хлора определяли с помощью ионообменной хроматографии (IC). Значения содержания серы для термообработанной пряжи перечислены в таблице 10 вместе с механическими свойствами при растяжении, определенными согласно ASTM D 885 с применением трощеной в 8 раз пряжи для улучшения точности измерений. Представленные значения в денье для трощеной пряжи представляют собой 8-кратное значения в денье для одиночной пряжи. Уровни хлорида 1,5-1,7 вес.% были обнаружены в пунктах 8-1 - 8-2 перед термообработкой.

Пример 9

[0086] Раствор полимера в концентрированной серной кислоте с концентрацией твердых веществ 25 вес.% получали с использованием нейтрализованного сополимера, полученного из TCl, и с молярным соотношением 70/30 DAPBI/PPD-диамин. Раствор сополимера пряли через фильеру с 270 отверстиями с получением номинальной линейной плотности 1,5 денье на элементарную нить. Пряжу коагулировали и промывали водой до 2,97 вес.% серы.

[0087] Пряжу обрабатывали в 9 моечных камерах при 100 м/мин. В пятой камере использовали промывочные растворы на основе 5 вес.% HCl, при этом во всех остальных камерах использовали воду. В первой моечной камере использовали 10 продвигающихся витков, в то время как во всех оставшихся 8 моечных камерах использовали такое же число витков, либо 10, либо 20, как указано в таблице 11. Все жидкости в моечных модулях находились при 60°C. Струи раствора для промывки и аппликаторы были активными в первых шести моечных камерах. Струи раствора и аппликаторы необязательно применяли для обеспечения дополнительной промывки водой в остальных трех камерах. Пряжу сушили поточно при натяжении 0,5 г/денье на нагретых валках при температуре 70°C.

[0088] Образцы затем подвергали термообработке при 415°C при натяжении 0,5 г/денье. Количество остаточной серы, измеренное при сжигании, количество хлора перед термообработкой и удельные разрывные нагрузки после термообработки приведены в таблице 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНО НА ОСНОВЕ СОДЕРЖАЩЕГО СЕРУ И ЩЕЛОЧНОЙ МЕТАЛЛ ИМИДАЗОЛА, СОДЕРЖАЩЕЕ ИОННО СВЯЗАННЫЕ ГАЛОГЕНИДЫ | 2012 |

|

RU2578690C2 |

| ПРЯЖА НА ОСНОВЕ АРАМИДНОГО СОПОЛИМЕРА, ХАРАКТЕРИЗУЮЩАЯСЯ НИЗКИМ СОДЕРЖАНИЕМ ОСТАТОЧНОЙ СЕРЫ | 2012 |

|

RU2610403C2 |

| СОПОЛИМЕРНЫЕ ВОЛОКНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2597591C2 |

| СОПОЛИМЕРНЫЕ ВОЛОКНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2596219C2 |

| НЕЙТРАЛИЗОВАННАЯ СОПОЛИМЕРНАЯ КРОШКА И СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2597365C2 |

| ТЕКСТИЛЬНЫЕ ВОЛОКНА ИЗ СУЛЬФИРОВАННОГО ПОЛИ(П-ФЕНИЛЕНТЕРЕФТАЛАМИДА) | 1994 |

|

RU2136791C1 |

| МНОГОТОННАЖНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ПОЛИАРАМИДА, СОДЕРЖАЩЕГО 5(6)-АМИНО-2-(п-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛ (DAPBI) | 2009 |

|

RU2488604C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРАМИДНЫХ КРОШЕК, СОДЕРЖАЩИХ DAPBI | 2004 |

|

RU2361889C2 |

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ВОЛОКНА ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2017 |

|

RU2756466C2 |

| АРОМАТИЧЕСКОЕ ПОЛИАМИДНОЕ ВОЛОКНО НА ОСНОВЕ ГЕТЕРОЦИКЛСОДЕРЖАЩЕГО АРОМАТИЧЕСКОГО ПОЛИАМИДА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ТКАНЬ, ОБРАЗОВАННАЯ ВОЛОКНОМ, И АРМИРОВАННЫЙ ВОЛОКНОМ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2007 |

|

RU2452799C2 |

Изобретение относится к химической технологии полимерных волокнистых материалов и касается волокна на основе содержащего серу имидазола, содержащего ионно связанные галогениды. Волокно получают из полимера, содержащего имидазольные группы. Волокно дополнительно содержит: i) галогенид-анион, где галогенид-анион присутствует в количестве от 0,05 до 20,1 вес.% исходя из веса волокна; и ii) серу, где сера присутствует в волокне в количестве от 0,05 до 3 вес.%. Изобретение обеспечивает создание волокон, обладающих улучшенной разрывной нагрузкой. 3 н. и 18 з.п. ф-лы, 4 ил., 12 табл., 9 пр.

1. Волокно, полученное из полимера, содержащего имидазольные группы, где волокно дополнительно содержит:

i) галогенид-анион, где галогенид-анион присутствует в количестве от 0,05 до 20,1 вес.% исходя из веса волокна; и

ii) серу, где сера присутствует в волокне в количестве от 0,05 до 3 вес.% исходя из веса волокна.

2. Волокно по п. 1, в котором галогенид-анион присутствует в количестве от 0,05 до 10 вес.% исходя из веса волокна, а сера присутствует в количестве от 0,05 до 1 вес.% исходя из веса волокна.

3. Волокно по п. 1, отличающееся тем, что галогенид-анионы присутствуют в количестве от 0,1 до 5 вес.%.

4. Волокно по п. 1, отличающееся тем, что галогенид-анионы присутствуют в количестве от 0,1 до 1 вес.%.

5. Волокно по п. 1, отличающееся тем, что указанный полимер содержит остатки 5(6)-амино-2-(п-аминофенил)бензимидазола, ароматического диамина и хлорангидрида ароматической дикислоты.

6. Волокно по п. 5, отличающееся тем, что указанный хлорангидрид ароматической дикислоты представляет собой терефталоилдихлорид.

7. Волокно по п. 5, отличающееся тем, что ароматический диамин представляет собой пара-фенилендиамин.

8. Волокно по любому из пп. 5-7, отличающееся тем, что молярное отношение 5(6)-амино-2-(п-аминофенил)бензимидазола к ароматическому диамину находится в диапазоне от 30/70 до 85/15.

9. Волокно по любому из пп. 5-7, отличающееся тем, что молярное отношение 5(6)-амино-2-(п-аминофенил)бензимидазола к ароматическому диамину составляет от 45/55 до 85/15.

10. Волокно по любому из пп. 1-7, отличающееся тем, что указанные галогенид-анионы включают один или несколько из F-, Cl-, Br- и I-.

11. Волокно по любому из пп. 1-7, отличающееся тем, что указанные галогенид-анионы включают один или несколько из Cl- и Br-.

12. Волокно по любому из пп. 1-7, отличающееся тем, что волокно содержит от 0,01 до 2,5 вес.% серы исходя из веса пряжи.

13. Волокно по любому из пп. 1-7, характеризующееся содержанием серы от 0,1 до 1,75.

14. Волокно по любому из пп. 1-7, характеризующееся содержанием серы от 0,1 до 1,0.

15. Волокно по любому из пп. 1-7, характеризующееся содержанием серы от 0,01 до 0,08.

16. Волокно по любому из пп. 1-7, характеризующееся содержанием серы от 0,01 до 0,05.

17. Пряжа, содержащая волокно по любому из пп. 1-16.

18. Пряжа по п. 17, характеризующаяся удельной разрывной нагрузкой 32 сN/дтекс (35,6 грамма на денье) или выше.

19. Пряжа по п. 17, характеризующаяся удельной разрывной нагрузкой 34 сN/дтекс (37,8 грамма на денье) или выше.

20. Пряжа по п. 17, характеризующаяся удельной разрывной нагрузкой 36 сN/дтекс (40 грамм на денье) или выше.

21. Ткань, содержащая пряжу по любому из пп. 17-20.

| WO 2008061668 A1, 29.05.2008 | |||

| АНИЗОТРОПНЫЙ РАСТВОР ДЛЯ ФОРМОВАНИЯ НИТИ И НИТЬ, ПОЛУЧЕННАЯ ИЗ ЭТОГО РАСТВОРА | 1993 |

|

RU2045586C1 |

| ПОДСТАВКА ДЛЯ НОЖЕЙ | 2013 |

|

RU2530875C1 |

Авторы

Даты

2016-03-27—Публикация

2012-01-11—Подача