Настоящее изобретение относится в целом к землеройным машинам с землеройными рабочими органами, в частности, к узлам землеройных зубьев со сменными коронками и адаптерами, прикрепляемыми к передней или базовой кромке таких землеройных рабочих органов.

Известные землеройные машины используются для внедрения в грунт или породу и перемещения измельченного материала с одного места на другое на рабочем участке. Эти машины и оборудование, как правило, включают в себя кузов с двигателем и задними колесами, гусеницами или аналогичными компонентами, приводимыми двигателем, а также расположенной на определенной высоте кабиной оператора. Кроме того, такие машины и оборудование включают в себя шарнирно-сочлененные манипуляторы или другие рычажные системы, такие как Z-образный механизм навески ковша, для манипулирования одним или несколькими рабочими органами машины. Рычажные механизмы могут поднимать, опускать и поворачивать рабочие органы для их внедрения в грунт или другой обрабатываемый материал желаемым образом. При проведении землеройных работ в качестве рабочих органов машин или другого оборудования являются ковши со скошенной кромкой или пластиной на базовой кромке для перемещения или выемки грунта или другого рабочего материала.

Для упрощения процесса землеройных работ и увеличения срока службы рабочего органа на его базовой кромке располагают несколько узлов зубьев, которые прикрепляют к поверхности рабочего органа. Эти узлы зубьев выдаются вперед от базовой кромки и являются первой точкой контакта и проникновения в обрабатываемый материал, и служат для уменьшения степени износа базовой кромки. При такой конфигурации узлы зубьев подвержены износу и ломаются в результате повторяющегося взаимодействия с обрабатываемым материалом. В конечном счете, узлы зубьев должны быть заменены, но сам рабочий орган остается годным к эксплуатации на протяжении многих циклов замены узлов зубьев. В зависимости от различных способов применения и обрабатываемого материала для оборудования, также может быть желательным изменять тип или форму узлов зубьев, с тем, чтобы использовать рабочий орган наиболее эффективно.

Во многих исполнениях установку и замену узлов зубьев можно упростить, если использовать узлы зубьев, представляющие собой двухкомпонентные системы. Такая система может включать в себя адаптер, прикрепляемый к базовой кромке рабочего органа, землеройную коронку, прикрепляемую к адаптеру, и фиксирующее устройство, служащее для прикрепления коронки к адаптеру во время использования. Адаптер может привариваться, крепиться с помощью болтов или каким-либо иным способом к базовой кромке, а затем на адаптере можно устанавливать коронку и прикреплять ее с помощью фиксирующего устройства. Коронка воспринимает большую часть ударных и абразивных нагрузок, возникающих при взаимодействии с обрабатываемым материалом, и поэтому изнашивается быстрее и выходит из строя чаще, чем адаптер. Следовательно, на адаптере можно установить несколько коронок, которые износятся и будут заменены, прежде чем станет необходимо заменить сам адаптер. В конце концов, адаптер может износиться и потребовать замены, прежде чем износится базовая кромка рабочего органа.

Один из способов выполнения зуба ковша экскаватора раскрывается в патенте США №4,949,481 (Fellner). Данный зуб ковша экскаватора имеет вогнутую верхнюю поверхность и выпуклую нижнюю поверхность, которые пересекаются, образую переднюю режущую кромку. Боковые стенки, соединяющие две вышеуказанные поверхности, являются вогнутыми и имеют форму плужного отвала. В задней части зуба предусмотрен крепежный узел для установки зуба для земляных работ на ковше. Нижняя поверхность зуба постепенно расширяется в направлении от передней режущей кромки к задней части, в то время как его верхняя поверхность сначала сужается, а затем расширяется в направлении от передней режущей кромки к задней части. В задней части зуба расположена полость, в которую входит хвостовик; верхняя и нижняя стенки этой полости сходятся по мере ее углубления в тело зуба, в результате чего полость имеет треугольную или клиновидную форму поперечного сечения.

Способ исполнения зуба ковша погрузчика раскрывается в патенте США №5,018,283 (Fellner). Зуб ковша погрузчика имеет вогнутую верхнюю поверхность и нижнюю поверхность с плоской передней частью и выпуклой задней частью. Плоская передняя часть и верхняя поверхность пересекаются, образуя переднюю режущую кромку. Боковые стенки, соединяющие две вышеуказанные поверхности, являются вогнутыми и имеют форму плужного отвала. В задней части зуба предусмотрен крепежный узел для установки данного зуба на ковше. Нижняя поверхность зуба постепенно сужается в направлении от передней режущей кромки к задней части, в то время как его верхняя поверхность сначала сужается, а затем расширяется в направлении от передней режущей кромки к задней части. В задней части зуба расположена полость, в которую вставляется хвостовик; нижняя стенка этой полости расширяется по мере углубления в тело зуба, в то время как первая часть верхней стенки расширяется практически параллельно нижней стенке, а вторая часть расположена под углом в нижней части и расширяется в направлении к закругленной передней части.

В патенте США №2,982,035 (Stephenson) раскрыт способ исполнения зуба ковша экскаватора с адаптером, прикрепляемым к передней кромке ковша, и коронкой, прикрепляемой к адаптеру. Нижняя и верхняя поверхности коронки сходятся в одну сравнительно острую точку; при этом коронка имеет горизонтальную плоскость симметрии. Верхняя и нижняя поверхности адаптера имеют утопленные центральные части, при этом передняя поверхность верхней центральной части вертикально отклоняется от плоскости симметрии и образует закругленную переднюю поверхность адаптера. Внутри коронки имеются соответствующие плоские поверхности, контактирующие с центральными поверхностями адаптера, а также передние поверхности, отклоняющиеся от плоскости симметрии по мере их приближения к передней поверхности; при этом, когда детали надлежащим образом собраны, одна из передних поверхностей коронки упирается в переднюю поверхность адаптера.

Как уже указывалось выше, рабочие органы могут использоваться для выполнения многих различных видов работ с различными условиями эксплуатации. При выполнении погрузочных работ, нижняя поверхность и базовая кромка ковша, установленного в передней части колесного или гусеничного погрузчика, перемещается по грунту и врезается в грунт или кучу обрабатываемого материала, после чего машина перемещается вперед. Силы, действующие на узел зуба при внедрении ковша в кучу, заставляют коронку взаимодействовать с соответствующим адаптером. После этого ковш поднимают, отводят назад с поднятым обрабатываемым материалом, и погрузчик перемещается и выгружает данный материал в другом месте. При подъеме ковша в обрабатываемом материале сила действует вертикально вниз на узел зуба. Вследствие комбинированного воздействия срезания обрабатываемого материала и внедрения в него, в также других операций, при которых нижняя поверхность испытывает изнашивающее воздействие из-за более частого взаимодействия с обрабатываемым материалом, износ передней части и нижней поверхности коронки и адаптера является более высоким. При износе материала на передней части коронки ее заостренная передняя часть превращается в округлую, тупую поверхность, различие между которыми аналогично различию между вытянутыми пальцами кисти руки и рукой, сжатой в кулак. Имеющая такую форму изношенная коронка менее эффективна при проведении землеройных работ, при перемещении погрузчика вперед, хотя коронка все еще может иметь достаточно материала для использования на рабочем органе в течение определенного времени до ее замены.

При проведении экскаваторных работ, а также других видов работ, при которых происходит износ верхних поверхностей, износ верхней поверхности происходит быстрее вследствие более частого взаимодействия с обрабатываемым материалом; кроме того, ковш внедряется и проходит сквозь грунт или другой материал под разными углами, а не так, как это происходит при операциях, изнашивающих нижнюю поверхность, например, при описанной выше работе погрузчика, и, таким образом, износ узлов зубьев происходит по-другому. Экскаваторное устройство, например, экскаватор с обратной лопатой, сначала вводит в обрабатываемый материал базовую кромку и зубья, расположенные практически перпендикулярно относительно поверхности материала, и, как правило, вводит их в материал путем перемещения вниз. После начального проникновения в материал механический рычаг разрывает его и захватывает ковшом порцию материала путем подтягивания ковша назад к экскаватору и поворота ковша внутрь, чтобы загрузить материал в ковш. Такое сложное движение ковша вызывает износ коронки узла зуба при вертикальном перемещении вниз, когда на коронку воздействует сила, заставляющая его взаимодействовать с адаптером. После начального внедрения ковш подтягивается назад к экскаватору и поворачивается, совершая зачерпывающее движение, чтобы захватить порцию материала и начать загрузку рабочего органа. Во время данного движения силы действуют в направлении, перпендикулярном верхней поверхности узла зуба, и материал проходит над верхней поверхностью зуба и вокруг нее, приводя к износу верхней поверхности. По мере поворачивания и протягивания рабочего органа сквозь слой материала, усилия и материал воздействуют на коронку зуба, вызывая ее износ. Как и в случае с узлами зубьев погрузчика, узлы зубьев экскаватора изнашиваются, приобретая менее эффективные формы после многократного взаимодействия с загружаемым материалом, но все же сохраняют достаточное количество материала для продолжения работы без замены. В связи с этим, существует необходимость разработки усовершенствованных конструкций узла зуба для рабочих органов погрузчика и экскаватора, в которых износ материала и изменение формы коронки при врезании в материал происходили бы более эффективно вплоть до того момента, когда возникнет необходимость ее замены.

Согласно одному аспекту, предметом настоящего изобретения является землеройная коронка узла зуба для установки на режущей кромке землеройного рабочего органа, причем узел зуба содержит адаптер, служащий для крепления к базовой кромке землеройного рабочего органа и содержащий выступающую вперед головку адаптера. Землеройная коронка может включать в себя задний торец, верхнюю внешнюю поверхность, нижнюю внешнюю поверхность (причем верхняя внешняя поверхность и нижняя внешняя поверхность отходят вперед от заднего торца и сходятся впереди, образуя переднюю кромку), и расположенные напротив друг друга боковые внешние поверхности, проходящие снизу вверх от нижней внешней поверхности к верхней внешней поверхности. Землеройная коронка также может содержать внутреннюю поверхность, входящую внутрь тела землеройной коронки с ее заднего торца и образующую внутреннюю полость в землеройной коронке, форма которой соответствует форме головки адаптера, чтобы головку адаптера можно было вставлять внутрь указанной полости, а также два углубления, каждое из которых входит внутрь в тело землеройной коронки со стороны соответствующей одной из двух боковых внешних поверхностей, причем оба углубления расположены рядом с передней кромкой.

Согласно еще одному аспекту, предметом настоящего изобретения является землеройная коронка узла зуба для установки на режущей кромке землеройного рабочего органа, причем указанный узел зуба содержит адаптер, служащий для крепления к базовой кромке землеройного рабочего органа и содержащий выступающую вперед головку адаптера. Землеройная коронка может содержать задний торец, верхнюю внешнюю поверхность и нижнюю внешнюю поверхность, отходящие вперед от заднего торца и соединяющиеся на передней кромке, расположенные напротив друг друга боковые внешние поверхности, проходящие вверх от нижней внешней поверхности к верхней внешней поверхности, и внутреннюю поверхность, уходящую внутрь землеройной коронки от заднего торца и образующую полость внутри землеройной коронки; внутренняя полость коронки имеет форму, соответствующую форме головки адаптера, чтобы головка адаптера могла входить в нее. Внутренняя поверхность может включать в себя нижнюю внутреннюю поверхность, переднюю внутреннюю поверхность, верхнюю внутреннюю поверхность, содержащую первую опорную часть рядом с передней внутренней поверхностью и вторую опорную часть рядом с задним торцом землеройной коронки, и промежуточную часть, которая соединяет первую и вторую опорные части, причем расстояние между первой опорной частью и нижней внутренней поверхностью меньше, чем расстояние между второй опорной частью и нижней внутренней поверхностью; внутренняя поверхность также включает в себя противоположные боковые внутренние поверхности, поднимающиеся вверх от нижней внутренней поверхности в верхней внутренней поверхности.

Предметом настоящего изобретения является землеройная коронка узла зуба, предназначенного для установки на режущей кромке землеройного рабочего органа, причем указанный узел зуба содержит адаптер, служащий для крепления к базовой кромке землеройного рабочего органа и содержащий выступающую вперед головку адаптера. Землеройная коронка может содержать задний торец, верхнюю внешнюю поверхность и нижнюю внешнюю поверхность, отходящие вперед от заднего торца и соединяющиеся на передней кромке, расположенные напротив друг друга боковые внешние поверхности, проходящие снизу вверх от нижней внешней поверхности к верхней внешней поверхности и сужающиеся таким образом, что расстояние между ними уменьшается по мере прохождения боковых внешних поверхностей вверх от нижней внешней поверхности к верхней внешней поверхности, и внутреннюю поверхность, уходящую внутрь землеройной коронки от заднего торца и образующую полость внутри землеройной коронки; внутренняя полость коронки имеет форму, соответствующую форме головки адаптера, чтобы головка адаптера могла входить в нее.

Согласно еще одному аспекту, предметом настоящего изобретения является также адаптер узла зуба для установки на режущей кромке землеройного рабочего органа. Адаптер может содержать отходящую назад верхнюю планку и отходящую назад нижнюю планку, между которыми имеется паз, в который входит режущая кромка землеройного рабочего органа; кроме того, адаптер может содержать выступающую вперед головку адаптера. Головка адаптера может содержать нижнюю поверхность, переднюю поверхность, верхнюю поверхность с первой опорной поверхностью рядом с передней поверхностью и второй опорной поверхностью рядом с верхней и нижней планками, и промежуточной поверхностью, соединяющей первую и вторую опорные поверхности, причем расстояние между первой опорной поверхностью и нижней поверхностью меньше, чем расстояние между второй опорной поверхностью и нижней поверхностью; головка адаптера содержит также противоположные боковые поверхности, проходящие вверх от нижней поверхности к верхней поверхности.

Предметом настоящего изобретения является также узел землеройного зуба, предназначенный для установки на режущей кромке землеройного рабочего органа; данный узел может включать в себя адаптер и землеройную коронку. Адаптер может содержать отходящую назад верхнюю планку и отходящую назад нижнюю планку, между которыми имеется паз, в который входит режущая кромка землеройного рабочего органа; кроме того, адаптер может содержать выступающую вперед головку адаптера. Головка адаптера может содержать нижнюю поверхность, переднюю поверхность, верхнюю поверхность с первой опорной поверхностью рядом с передней поверхностью и второй опорной поверхностью рядом с верхней и нижней планками, и промежуточной поверхностью, соединяющей первую и вторую опорные поверхности, причем расстояние между первой опорной поверхностью и нижней поверхностью меньше, чем расстояние между второй опорной поверхностью и нижней поверхностью; головка адаптера содержит также противоположные боковые поверхности, проходящие вверх от нижней поверхности к верхней поверхности. Землеройная коронка может содержать задний торец, верхнюю внешнюю поверхность и нижнюю внешнюю поверхность, отходящие вперед от заднего торца и соединяющиеся на передней кромке, расположенные напротив друг друга боковые внешние поверхности, проходящие вверх от нижней внешней поверхности к верхней внешней поверхности, и внутреннюю поверхность, уходящую внутрь землеройной коронки от заднего торца и образующую полость внутри землеройной коронки; внутренняя полость коронки имеет форму, соответствующую форме головки адаптера, чтобы головка адаптера могла входить в нее.

Остальные аспекты настоящего изобретения описываются прилагаемой формулой изобретения.

Изобретение поясняется чертежами, на которых представлено следующее:

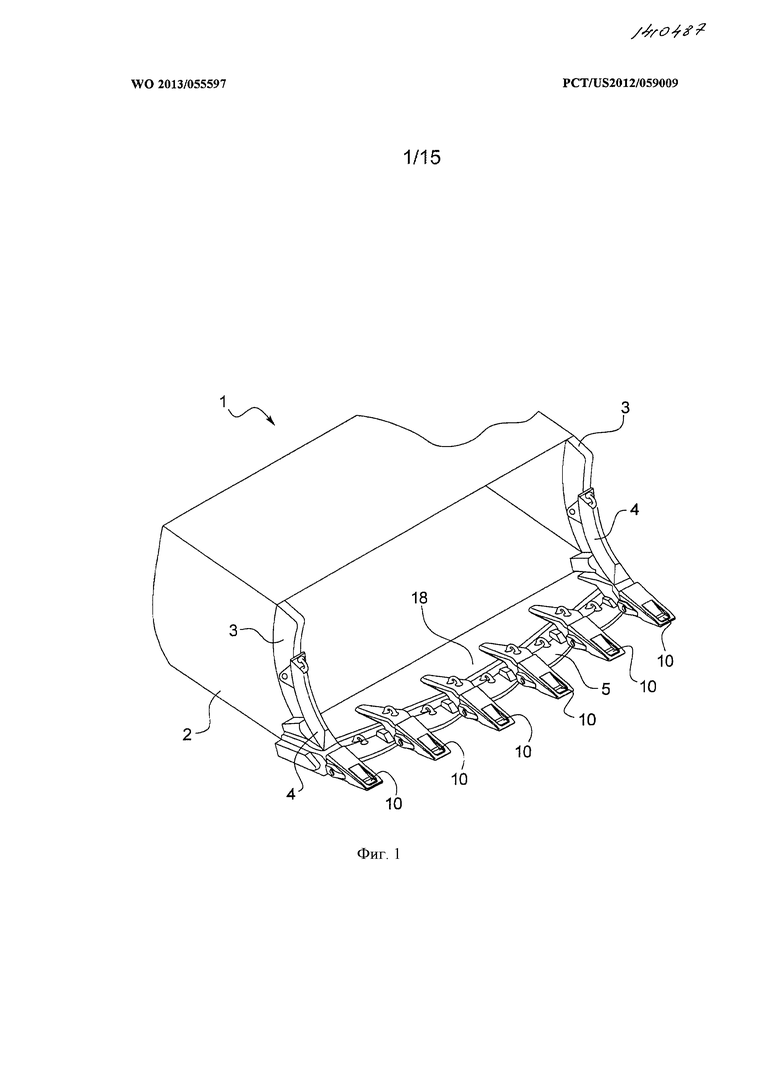

Фиг. 1 - изометрическое изображение ковша погрузчика с узлами зубьев в соответствии с настоящим изобретением, прикрепленными к базовой кромке ковша;

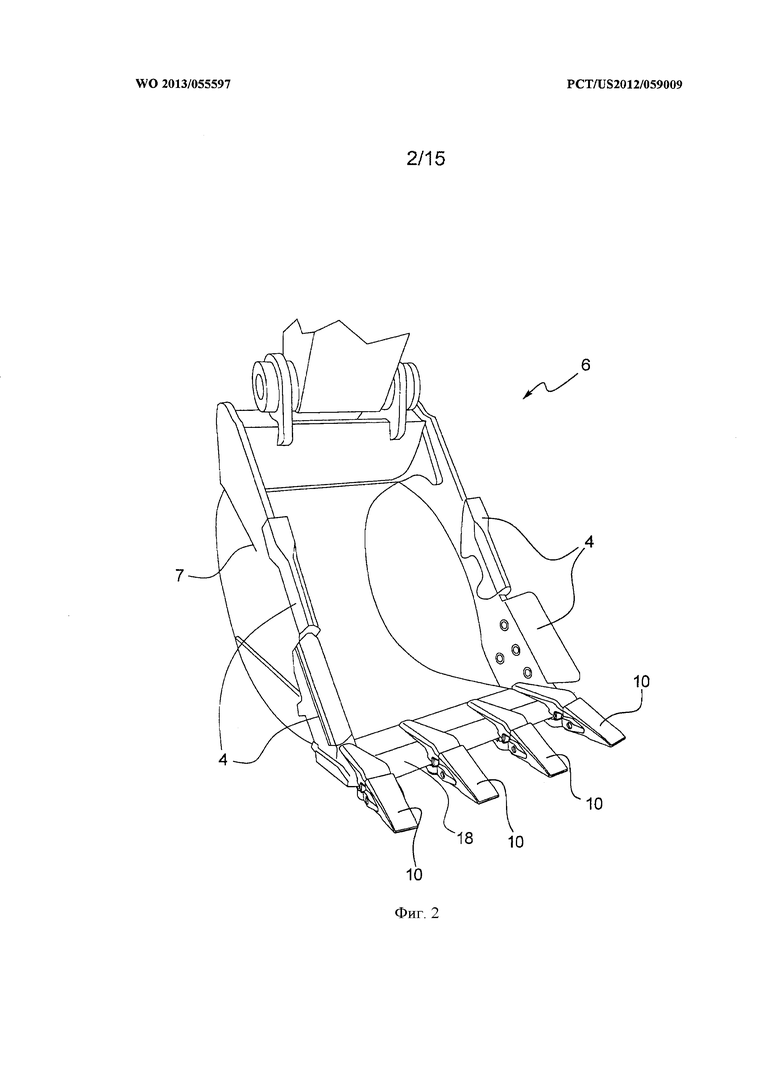

Фиг. 2 - изометрическое изображение ковша экскаватора с узлами зубьев в соответствии с настоящим изобретением, прикрепленными к базовой кромке ковша;

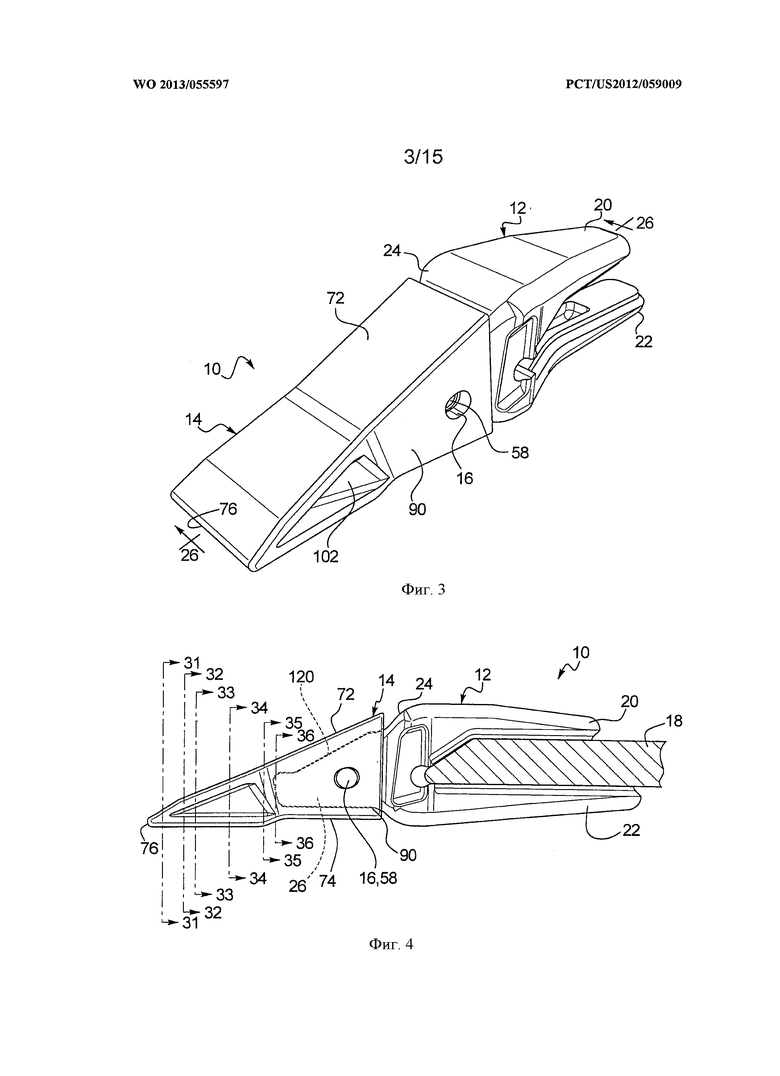

Фиг. 3 - изометрическое изображение узла зуба согласно настоящему изобретению;

Фиг.4 - вид сбоку узла зуба, показанного на Фиг. 3;

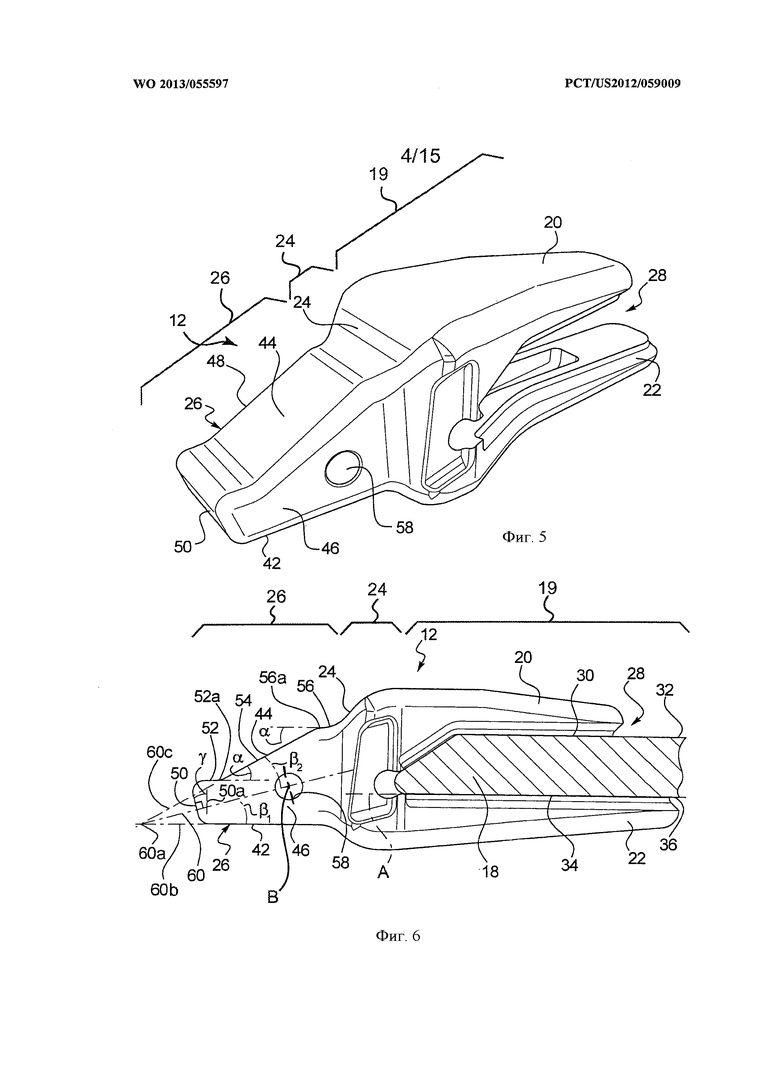

Фиг. 5 - изометрическое изображение адаптера узла зуба, показанного на Фиг. 3;

Фиг. 6 - вид сбоку показанного на Фиг. 5 адаптера, прикрепленного к базовой кромке рабочего органа;

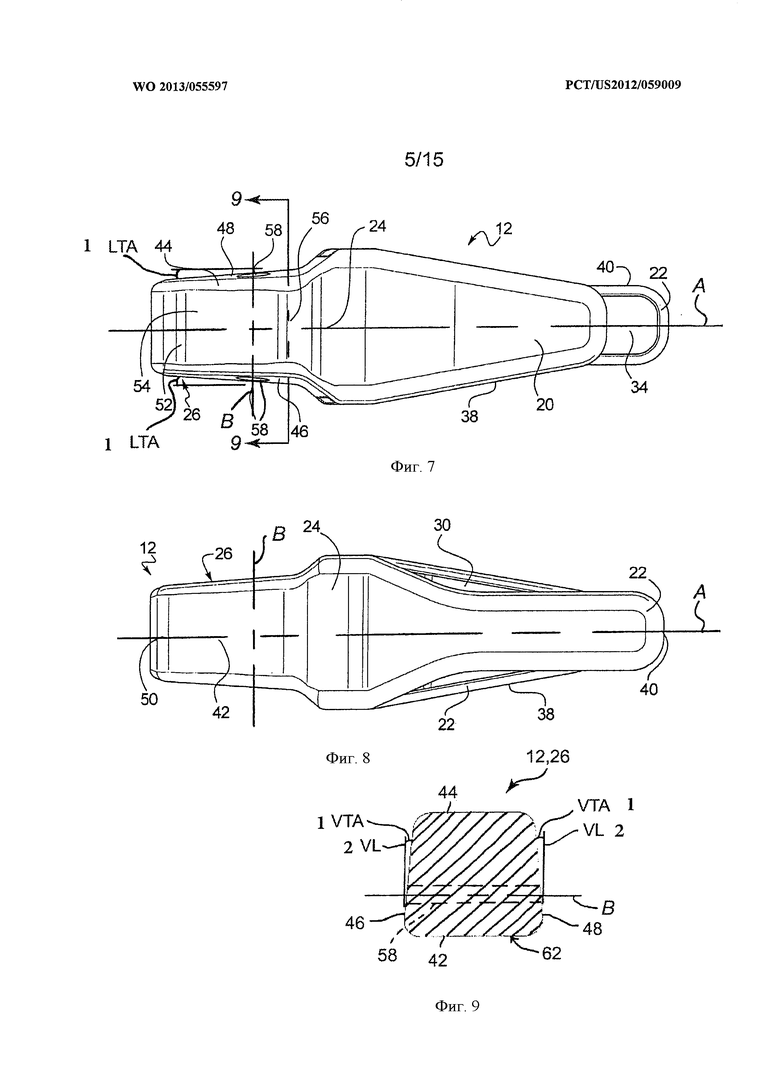

Фиг. 7 - вид в плане адаптера, показанного на Фиг. 5;

Фиг. 8 - вид снизу адаптера, показанного на Фиг. 5;

Фиг. 9 - вид в разрезе по линии 9-9 на Фиг. 7 адаптера, показанного на Фиг. 5;

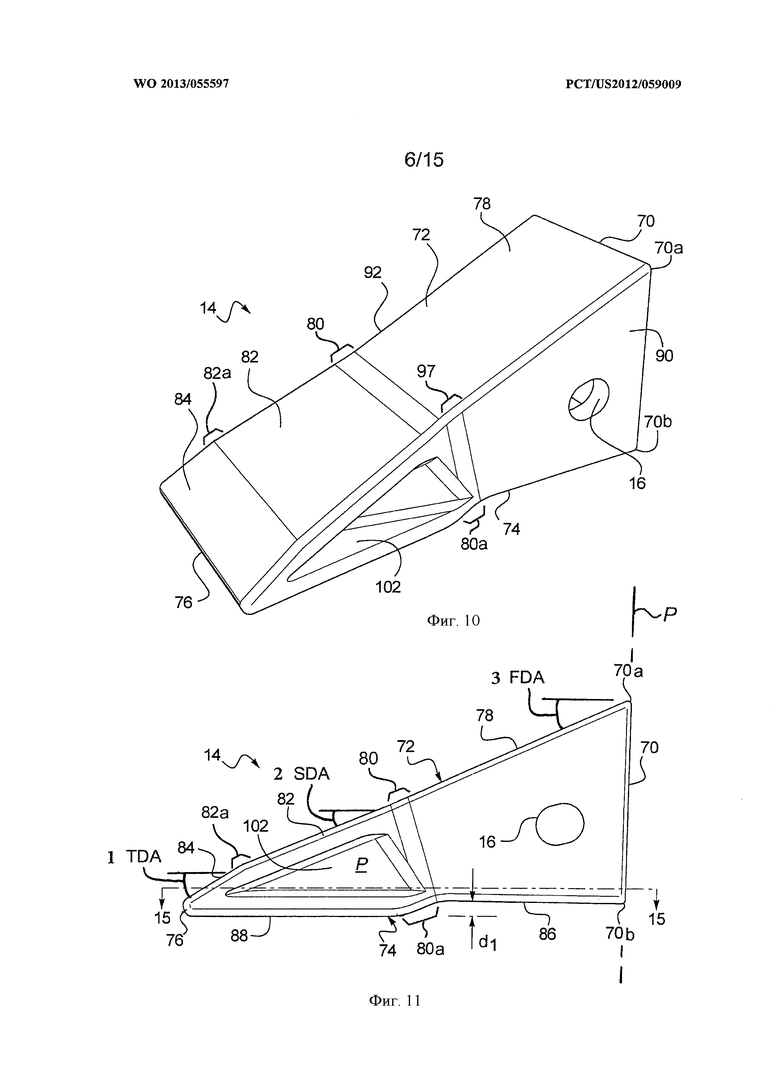

Фиг.10 - изометрическое изображение коронки узла зуба, показанного на Фиг. 3;

Фиг. 11 - вид сбоку коронки, показанной на Фиг. 10;

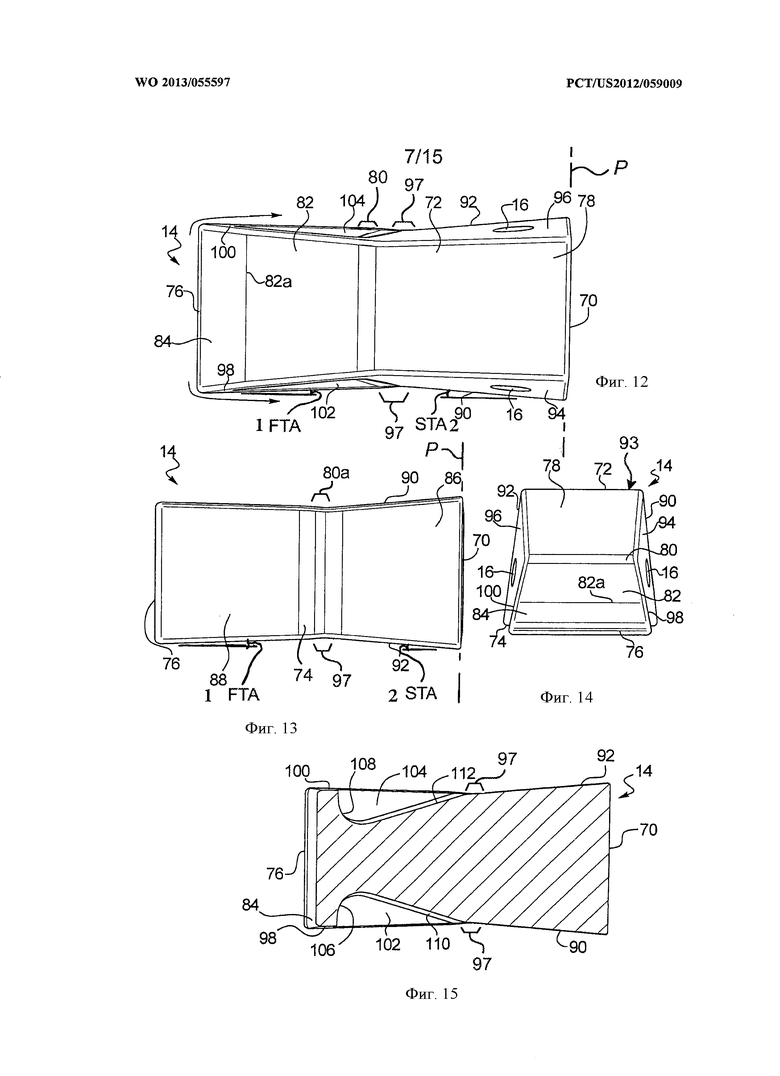

Фиг. 12 - вид в плане коронки, показанной на Фиг. 10;

Фиг. 13 - вид снизу коронки, показанной на Фиг. 10;

Фиг. 14 - вид спереди коронки, показанной на Фиг. 10;

Фиг. 15 - вид в разрезе по линии 15-15 на Фиг. 11 коронки, показанной на Фиг. 11;

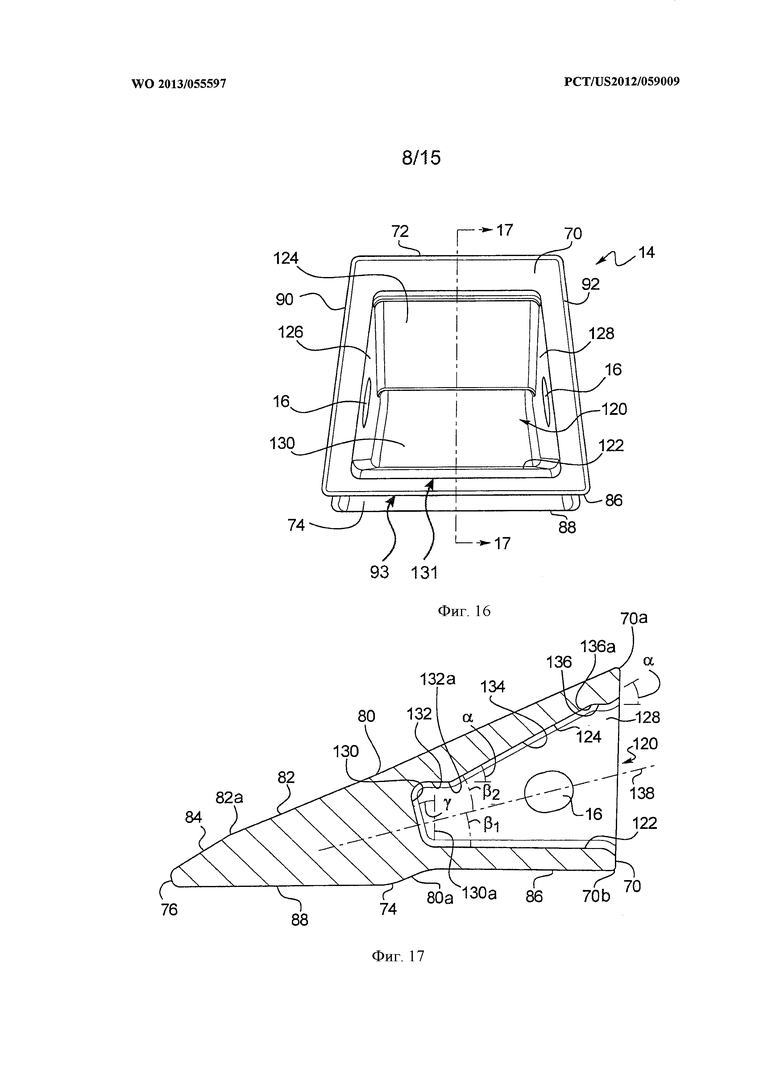

Фиг. 16 - вид сзади коронки, показанной на Фиг. 10;

Фиг. 17 - вид в разрезе по линии 17-17 на Фиг. 16 коронки, показанной на Фиг. 10;

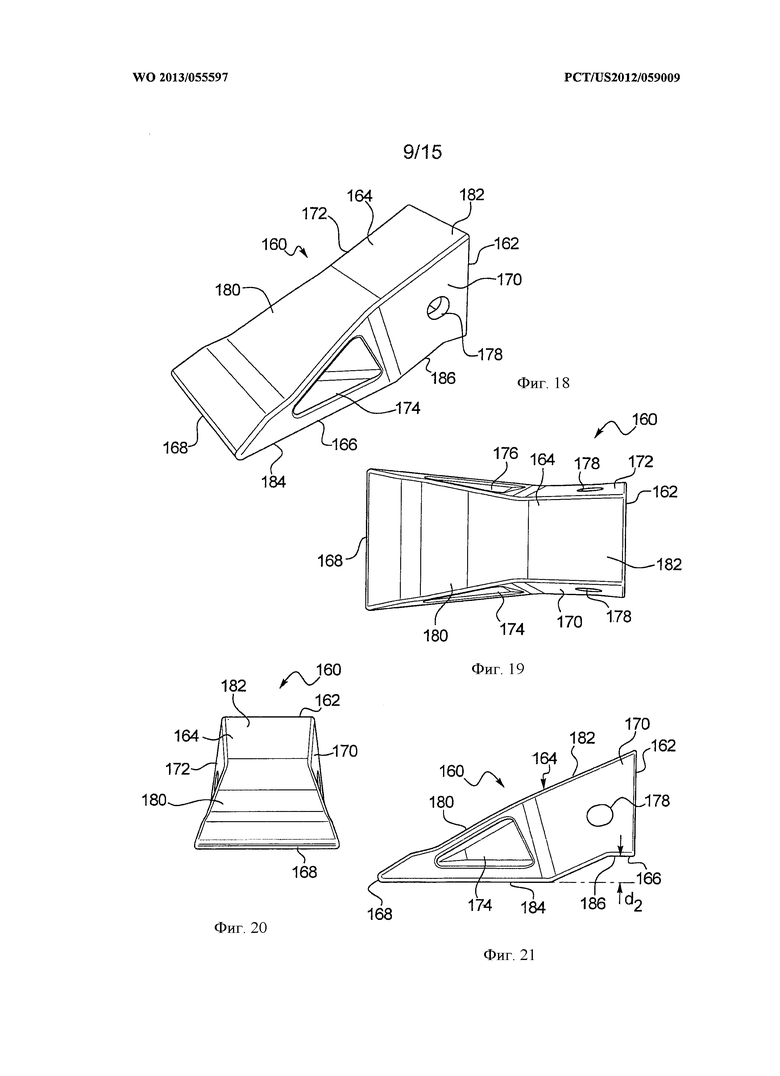

Фиг. 18 - изометрическое изображение альтернативного варианта исполнения коронки для узла зуба согласно настоящему изобретению;

Фиг. 19 - вид в плане коронки, показанной на Фиг. 18;

Фиг. 20 - вид спереди коронки, показанной на Фиг. 18;

Фиг. 21 - вид сбоку (слева) коронки, показанной на Фиг. 18;

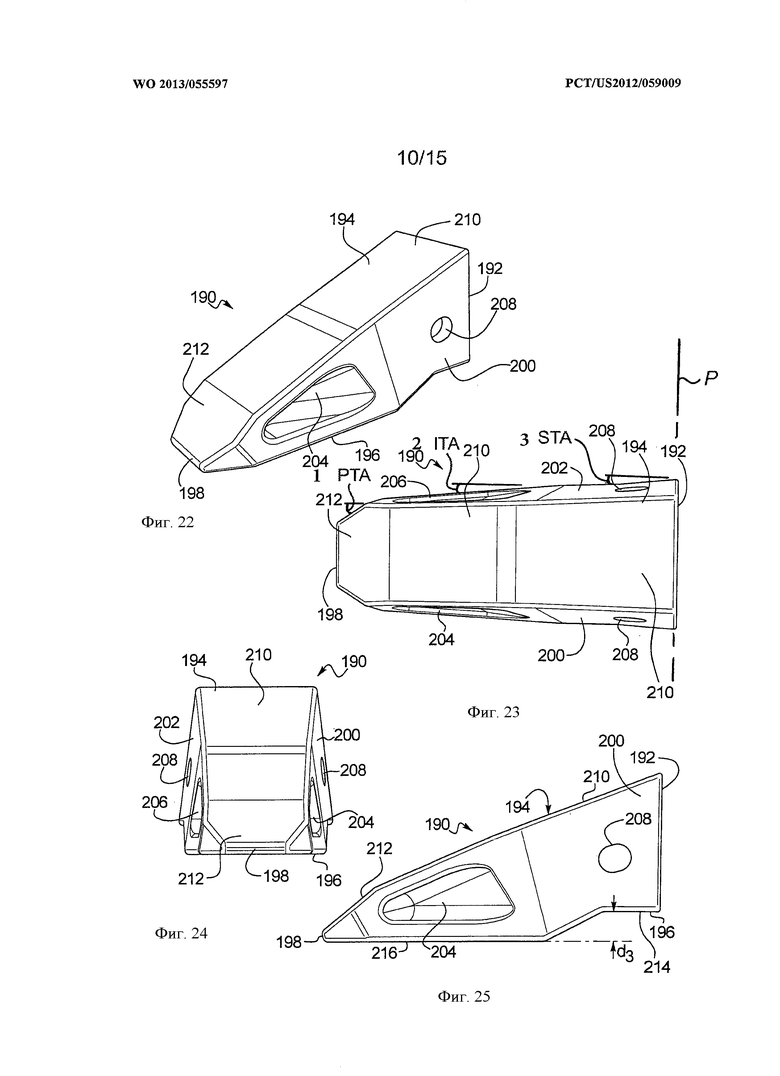

Фиг. 22 - изометрическое изображение еще одного альтернативного варианта исполнения коронки узла зуба согласно настоящему изобретению;

Фиг. 23 - вид в плане коронки, показанной на Фиг. 22;

Фиг. 24 - вид спереди коронки, показанной на Фиг. 22; и

Фиг. 25 - вид сбоку (слева) коронки, показанной на Фиг. 22;

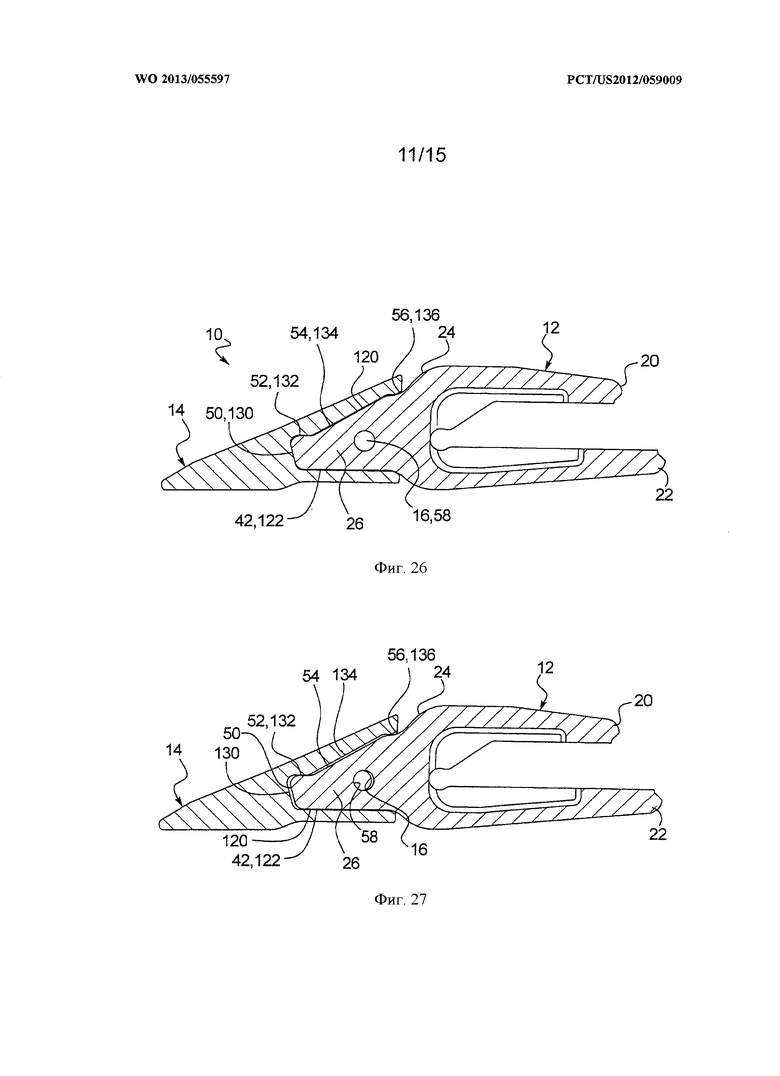

Фиг. 26 - вид в разрезе по линии 26-26 узла зуба, показанного на Фиг. 3, с коронкой, показанной на Фиг. 17, установленной на адаптере, показанном на Фиг. 6;

Фиг. 27 - вид в разрезе узла зуба, показанного на Фиг. 26, с коронкой, смещенной вперед вследствие допусков в фиксирующем устройстве;

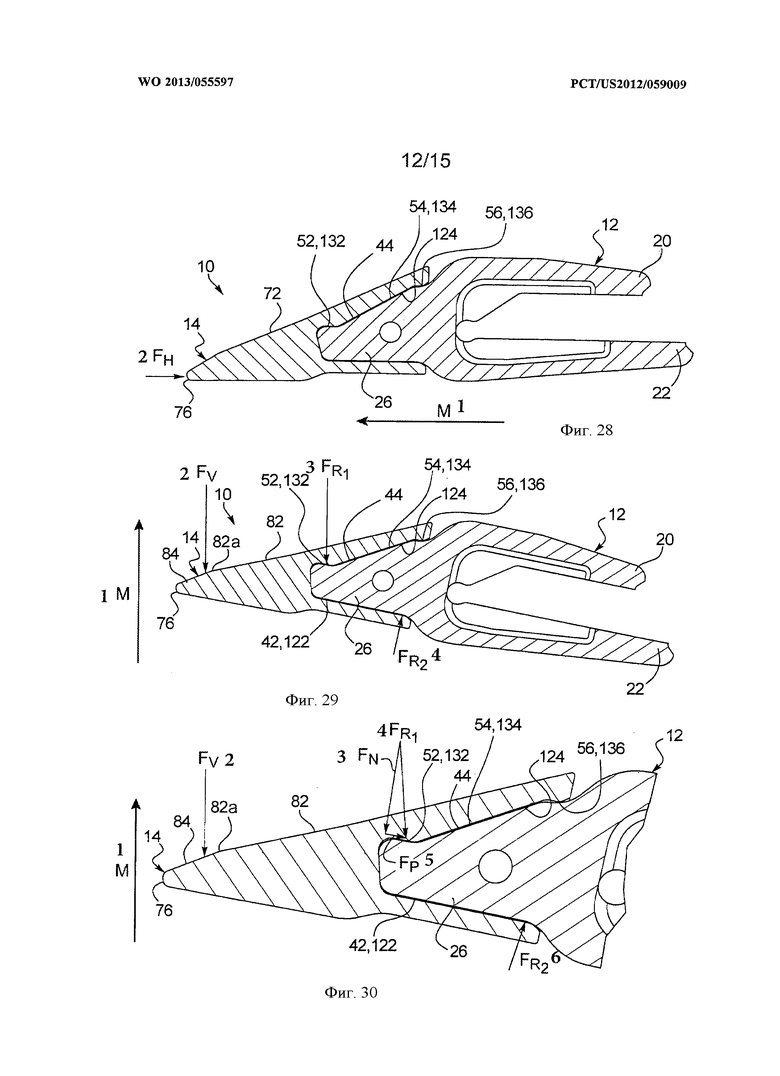

Фиг. 28 - вид в разрезе показанного на Фиг. 26 узла зуба с удаленной штриховкой, показывающий направление силы, действующей на узел зуба при входе рабочего органа в кучу обрабатываемого материала;

Фиг. 29 - вид в разрезе показанного на Фиг. 28 узла зуба, когда узел зуба и рабочий орган направлены слегка вверх, иллюстрирующий силы, действующие на узел зуба при поднятии рабочего органа вверх и его перемещении сквозь кучу обрабатываемого материала;

Фиг. 30 - увеличенное изображение узла зуба, показанного на Фиг. 29, демонстрирующее силы, действующие на головку адаптера и поверхности внутренней полости коронки;

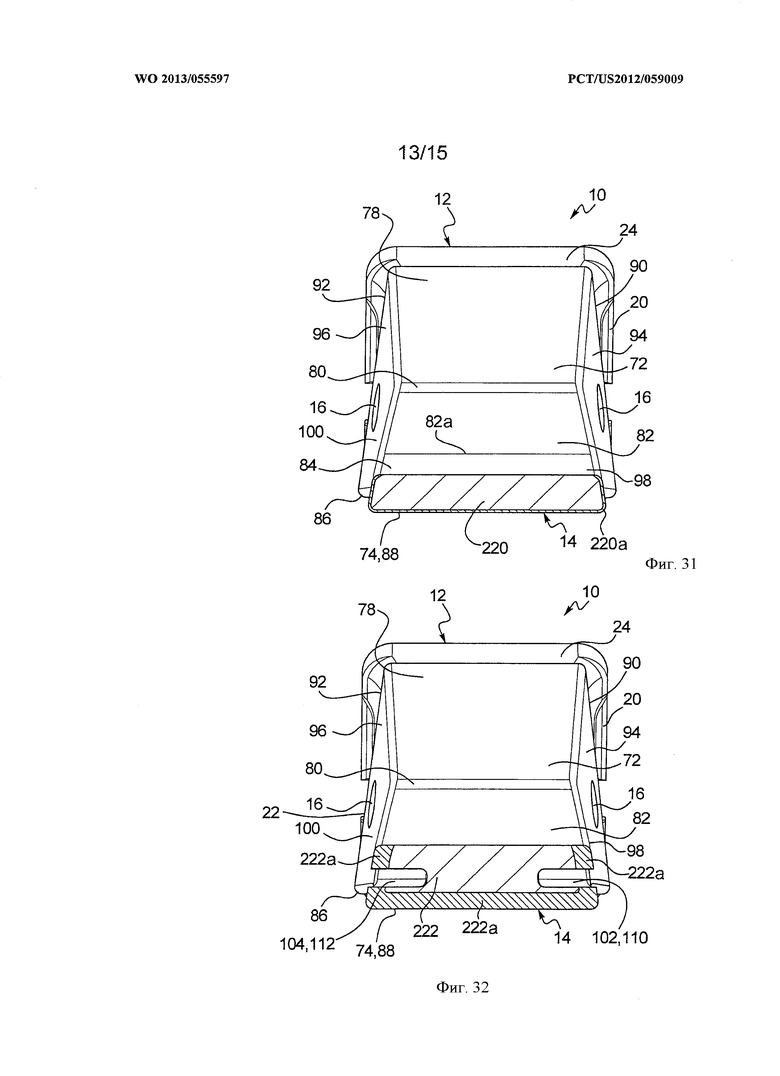

Фиг. 31 - вид в разрезе по линии 31-31 узла зуба, показанного на Фиг. 4;

Фиг. 32 - вид в разрезе по линии 22-22 узла зуба, показанного на Фиг. 4;

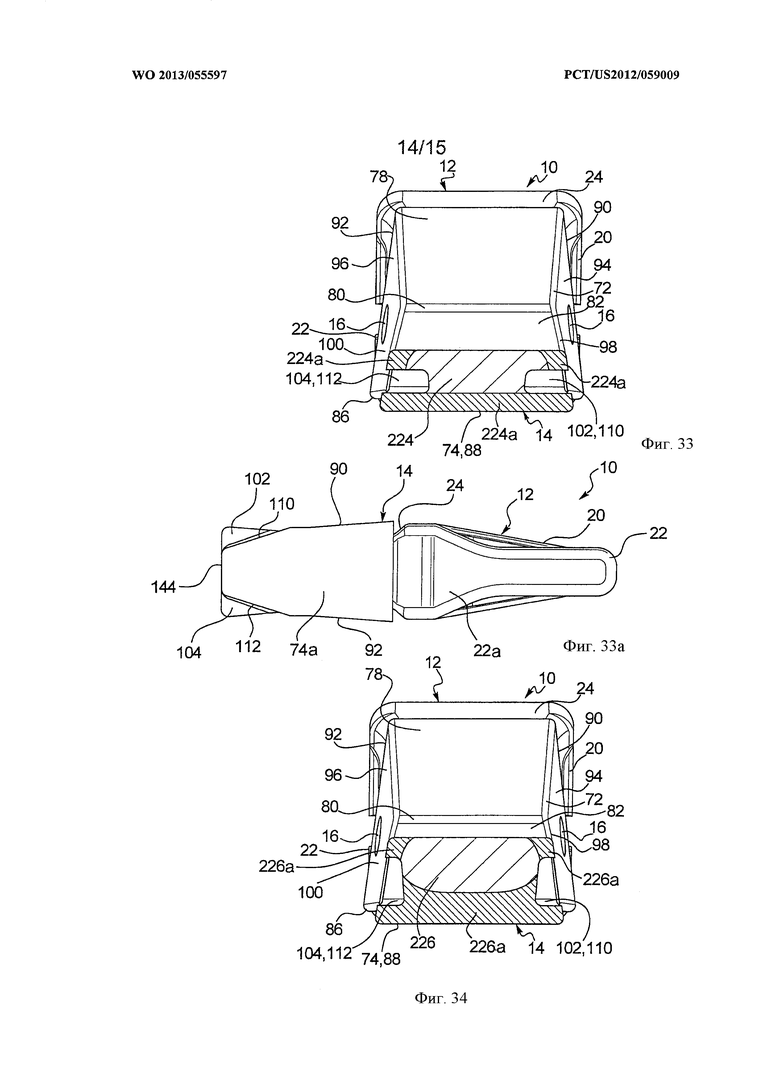

Фиг. 33 - вид в разрезе по линии 33-33 узла зуба, показанного на Фиг. 4;

Фиг. 33а - вид снизу показанного на Фиг. 3 узла зуба с произошедшим износом материала на передней и нижней частях коронки до режущей поверхности, показанной на Фиг. 33;

Фиг. 34 - вид в разрезе по линии 34-34 узла зуба, показанного на Фиг. 4;

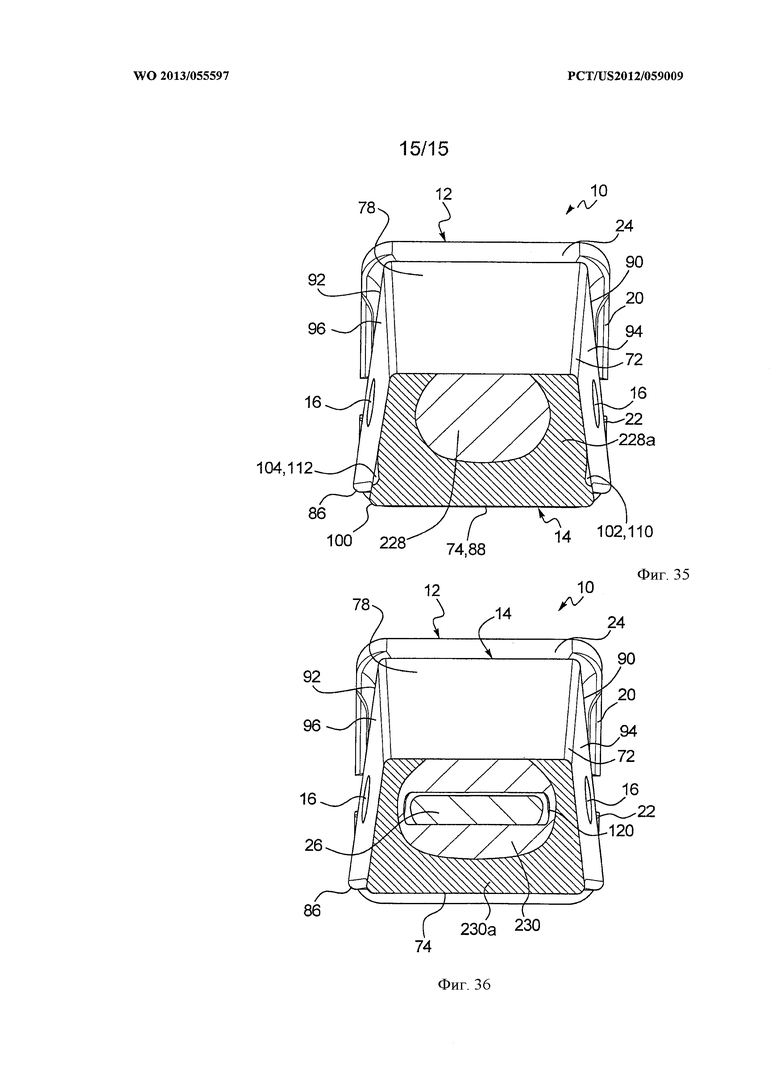

Фиг. 35 - вид в разрезе по линии 35-35 узла зуба, показанного на Фиг. 4; и

Фиг. 36 - вид в разрезе по линии 36-36 узла зуба, показанного на Фиг. 4.

Несмотря на то что в приведенном ниже описании рассматриваются многочисленные различные варианты осуществления данного изобретения, следует иметь в виду, что официальный объем изобретения определяется формулой изобретения. Данное подробное описание изобретения следует понимать лишь как приводимое в качестве примера и не охватывающее все возможные варианты осуществления настоящего изобретения. Могут быть реализованы многочисленные различные альтернативные варианты осуществления изобретения, в которых могут использоваться как существующие в данный момент технологии, так и технологии, разработанные после даты подачи заявки, при условии, что они будут охватываться объемом притязаний настоящего изобретения.

Также следует понимать, что если только значение какого-либо термина не

устанавливается специально с помощью выражения "в настоящем описании термин ″_″ используется для обозначения …" или какого-либо другого аналогичного выражения, то это значит, что значение данного термина не ограничивается прямо или косвенно, и его можно интерпретировать согласно его обычному или общему значению, и такой термин не следует толковать как ограниченный на основе любой формулировки, приведенной в каком-либо разделе данного патента, кроме формулы изобретения. Любой термин, используемый в формуле изобретения, приведенной в конце данного патента, используется в настоящем описании в единственном значении, что сделано лишь с целью обеспечения ясности, чтобы не путать читателя, и не предполагается, прямо или косвенно, что значение данного термина ограничивается лишь этим единственным значением. И, наконец, если только упоминаемый в формуле элемент не определяется с помощью термина "средство" и указания выполняемой им функции, без указания какой-либо конкретной конструкции, то не подразумевается, что объем притязаний по данному элементу формулы определяется разделом 35 Кодекса законов США, § 112, абзац 6.

На Фиг. 1 показан рабочий орган для работы в условиях повышенного износа нижней поверхности, например, на погрузчике, выполненный в виде узла 1 ковша погрузчика, содержащего все элементы настоящего изобретения. Узел 1 ковша погрузчика содержит ковш 2, частично показанный на Фиг. 1. Ковш 2 используется на погрузчике для выемки известным способом обрабатываемого материала. Узел 10 ковша может включать в себя пару расположенных напротив друг друга кронштейнов 3, на которых могут быть установлены защитные угловые накладки 4. Кроме того, узел 100 ковша также может содержать ряд узлов 5 защиты кромки, устанавливаемых между узлами зубьев 10 согласно настоящему изобретению, причем при этом узлы 5 защиты кромки и узлы зубьев размещаются вдоль базовой кромки 18 ковша 2. На Фиг. 2 показан рабочий орган для работы с ускоренным износом верхней поверхности, например, в составе экскаватора, в форме узла 6 ковша экскаватора. Узел 6 ковша экскаватора содержит ковш 7 с защитными угловыми накладками 4, прикрепленными с обеих сторон, и несколькими узлами зубьев 10, прикрепленными на базовой кромке 18 ковша 7. В настоящем изобретении описываются различные варианты исполнения узлов зубьев, которые могут использоваться в условиях работы с ускоренным износом нижней и верхней поверхностей. Даже если какой-либо конкретный вариант исполнения узла зуба или его компонента описывается с точки зрения его применения для работ с ускоренным износом нижней или верхней поверхностей, специалисты в данной области поймут, что описываемые узлы зубьев не ограничиваются конкретным способом применения, и могут быть взаимозаменяемыми, т.е. применяться для рабочих органов, предназначенных для различных условий работы, и такая взаимозаменяемость предусматривается заявителями для узлов зубьев согласно настоящему изобретению.

На Фиг. 3 и 4 представлен вариант исполнения узла зуба 10 согласно настоящему изобретению, который может использоваться в рабочих органах для землеройных работ, в частности, для проведения землеройных работ с ускоренным износом нижней поверхности. Однако узел зуба 10 может использоваться и на землеройных рабочих органах других типов, имеющих базовую кромку 18. Узел зуба 10 содержит адаптер 12, прикрепляемый к базовой кромке 18 рабочего органа 1, 6 (см. Фиг. 1, 2 соответственно), и коронку 14, прикрепляемую к адаптеру 12. Узел зуба 10 также содержит фиксирующее устройство (не показано), служащее для фиксации коронки 14 на адаптере 12. В фиксирующем устройстве могут использоваться элементы адаптера 12 и коронки 14, такие как удерживающие отверстия 16 в боковых сторонах коронки 14, но специалистам в данной области техники должно быть ясно, что многие альтернативные фиксирующие устройства могут быть использованы в узлах зубьев 10 согласно настоящему изобретению, и узлы зубьев 10 не ограничиваются каким-либо конкретным фиксирующим устройством (устройствами). Как показано на Фиг. 4, прикрепленная к адаптеру 12 коронка 14 может выступать вперед от базовой кромки 18 рабочего органа 1, 6 для начального взаимодействия с обрабатываемым материалом (не показан).

Адаптер узла зуба для работ с ускоренным износом нижней поверхности (Фиг. 5-9)

Вариант исполнения адаптера 12 более подробно показан на Фиг. 5-9. Как видно на Фиг. 5, адаптер 12 может включать в себя заднюю часть 19, содержащую верхнюю планку 20 и нижнюю планку 22, промежуточную часть 24 и головку 26, расположенную в передней части адаптера, что показано с помощью скобок. Верхняя планка 20 и нижняя планка 22 могут образовывать между собой паз 28, как это показано на Фиг. 6, в который входит базовая кромка 18 рабочего органа 1, 6. Верхняя планка 20 может иметь нижнюю поверхность 30, обращенную к верхней поверхности 32 базовой кромки 18 и находящуюся рядом с ней, а нижняя планка 22 может иметь верхнюю поверхность 34, обращенную к нижней поверхности 36 базовой кромки 18 и контактирующую с ней.

Адаптер 12 можно фиксировать на месте на базовой кромке 18 рабочего органа 1, 6 путем крепления верхней планки 20 и нижней планки 22 к базовой кромке 18 с помощью любого способа или механизма, известного специалистам в данной области техники. В одном из вариантов осуществления изобретения в планках 20, 22 и в базовой кромке 18 могут быть выполнены соответствующие отверстия (не показаны) в которые вставляются крепежные элементы (не показаны), такие как болты или винты, служащие для удержания адаптера 12 на месте. В качестве варианта, верхняя и нижняя планки 20, 22 могут быть приварены к соответствующим верхней и нижней поверхностям 32, 36 базовой кромки 18, таким образом, чтобы адаптер 12 и базовая кромка 18 не могли перемещаться относительно друг друга в процессе работы. Для уменьшения влияния сварных швов на верхней и нижней поверхностях на прочность металла базовой кромки 18, форму планок 20, 22 можно выполнять различной, чтобы свести к минимуму перекрытие сварных швов, выполняемых на верхней и нижней поверхностях 32, 36 базовой кромки 18. Как видно из Фиг. 7 и 8, внешняя кромка 38 верхней планки 20 может иметь форму, отличающуюся от формы внешней кромки 40 нижней планки 22, так, что верхняя планка 20, в целом, может быть короче и шире, чем нижняя планка 22. Помимо преимуществ по сохранению прочности, дополнительная длина нижней планки может создавать увеличенное количество подверженного износу материала на нижней поверхности 36 базовой кромки 18 рабочего органа 1, 6, где имеет место более интенсивный абразивный износ при выполнении работ с ускоренным износом нижней поверхности.

Специалистам в данной области техники будет ясно, что другие способы крепления адаптера 12 также могут применяться в качестве альтернативы способу крепления с помощью верхней и нижней планок 20, 22, показанному на чертежах и описанному выше. Например, в задней части адаптера 12 может быть выполнена лишь одна верхняя планка 20, без нижней планки 22, и крепление адаптера 12 к верхней поверхности 32 базовой кромки 18 может осуществляться с помощью данной верхней планки 20. И, наоборот, в задней части адаптера 12 может быть выполнена лишь нижняя планка 22, без верхней планки 20, и крепление адаптера 12 может осуществляться путем крепления нижней планки 22 адаптера 12 к нижней поверхности 36 базовой кромки 18. В качестве еще одного варианта, в задней части адаптера 12 может быть выполнена лишь одна центральная планка, которую можно вставлять в предусмотренный для этого паз на базовой кромке 18 рабочего органа 1, 6. Для специалистов в данной области будут очевидны и другие возможные способы крепления адаптера, рассматриваемые авторами как используемые в конструкции узла зуба согласно настоящему изобретению.

Снова возвращаясь к Фиг. 5, мы видим, что промежуточная часть 24 адаптера 12 является переходным участком между планками 20, 22 и головкой 26, выступающей наружу от переднего края адаптера 12. Головку 26 вставляют в соответствующую внутреннюю полость 120 (Фиг. 16), выполненную в коронке 14, как будет более подробно описано ниже. Как показано на Фиг. 5 и 6, головка 26 может иметь нижнюю поверхность 42, верхнюю поверхность 44, расположенные напротив друг друга боковые поверхности 46, 48 и переднюю поверхность 50. Нижняя поверхность 42 может быть в целом плоской и приблизительно параллельной верхней поверхности 34 нижней планки 22 и, соответственно, нижней поверхности 36 рабочего органа 1, 6. Далее, относительно практически продольной оси "А" (которая определяется основной базовой кромкой 18 и проходит в плоскости одной из планок 20, 22 адаптера 12, например, в по нижней поверхности 30 верхней планки 20 или по верхней поверхности 34 нижней планки 22, как показано на чертеже), нижняя поверхность 42 адаптера 12 может находиться ниже верхней поверхности 34 нижней планки 22. В зависимости от варианта исполнения, нижняя поверхность 42 может иметь небольшой направленный вверх угол конусности отливки относительно продольной оси "А", составляющий приблизительно 1°-3°, служащий для упрощения процесса снятия адаптера 12 с заливочной формы или кокиля, в котором изготовляется адаптер 12, и вставки головки 26 во внутреннюю полость 120 коронки 14 (см. Фиг. 16).

Верхняя поверхность 44 головки 26 может выполнять роль опоры для коронки 14 при использовании рабочего органа 1, 6, а также для удержания коронки 14 на головке 26 при воздействии нагрузок от обрабатываемого материала. Верхняя поверхность 44 может включать в себя первую опорную поверхность 52, расположенную рядом с передней поверхностью 50, промежуточную наклонную поверхность 54, проходящую назад от первой опорной поверхности 52 к промежуточной части 24, и вторую опорную поверхность 56, расположенную между промежуточной поверхностью 54 и пересечением с промежуточной частью 24 адаптера 12. Каждая из поверхностей 52, 54, 56, как правило, может быть плоской, но они могут быть отклонены на определенные углы относительно друг друга. В рассматриваемом варианте исполнения первая опорная поверхность 52 может проходить практически параллельно нижней поверхности 42, с небольшим углом конусности отливки для облегчения ее извлечения из заливочной формы или кокиля. Вторая опорная поверхность 56 также может быть ориентирована параллельно нижней поверхности 42 и первой опорной поверхности 52. Далее, вторая опорная поверхность 56 адаптера 12 может быть расположена на большем удалении от продольной оси "А", чем первая опорная поверхность 5. Промежуточная поверхность 54 проходит от задней кромки 52а первой опорной поверхности 52 до переходной области 56а второй опорной поверхности 56, причем расстояние между промежуточной поверхностью 54 и нижней поверхностью 42 увеличивается по мере приближения промежуточной поверхности 54 ко второй опорной поверхности 56. В одном из вариантов осуществления изобретения промежуточная поверхность 54 может быть расположена под углом α, составляющим приблизительно 30°, относительно нижней поверхности 42 головки 26, верхней поверхности 34 нижней планки 22, а также первой и второй опорных поверхностей 52, 56. Наклон промежуточной поверхности 54 облегчает вставку головки 26 во внутреннюю полость коронки 14 (Фиг. 16), в то время как плоская, широкая промежуточная поверхность 54 ограничивает перекашивание коронки 14, когда она установлена на головке 26. Первая и вторая опорные поверхности 52, 56 также помогают сохранять ориентацию коронки 14 на адаптере 12, как будет более подробно описано ниже.

Боковые поверхности 46, 48 головки 26 могут быть в целом плоскими и могут проходить вверх от нижней поверхности 42 до верхней поверхности 44. Цилиндрическая поверхность 58 расположена практически соосно оси "В". Данная ось "В" практически перпендикулярна продольной оси "А". Цилиндрическая поверхность 58 может проходить сквозь головку 26 и боковые поверхности 46, 48; она предназначена для ввода в нее фиксирующего устройства (не показано), служащего для удержания коронки 14 на головке 26. Цилиндрическая поверхность 58 можно разместить таким образом, чтобы она совпадала с соответствующими отверстиями 16 (см. Фиг. 3) в коронке 14. Боковые поверхности 46, 48 могут быть практически параллельными или могут сходиться внутрь под продольным углом конусности, составляющим приблизительно 3° относительно оси "А" (для ясности данный угол показан на Фиг. 7 относительно линии, параллельной оси "А") по мере их отхода вперед от промежуточной части 24 к передней поверхности 50 головки 26, таким образом, что головка 26 сужается, как показано на Фиг. 7 и 8. Как лучше видно в разрезе на Фиг. 9, боковые поверхности 46, 48 могут быть расположены под углом, таким образом, что расстояние между боковыми поверхностями 46, 48 уменьшается практически симметрично с вертикальными углами конусности "VTA", составляющими приблизительно 6°, относительно параллельных вертикальных линий VL, перпендикулярных осям "А" и "В", по мере того, как боковые поверхности 46, 48 уходят вверх, удаляясь от нижней поверхности 42 и приближаясь к верхней поверхности 44. Головка 26 такой конфигурации может иметь практически обратный (перевернутый) трапецеидальный профиль 62 с нижней поверхностью 42, верхней поверхностью 44 и боковыми поверхностями 44, 46, причем у такой головки 26 количество материала, размещенное рядом с нижней поверхностью 42, больше, чем количество материала рядом с верхней поверхностью 44. Практически перевернутый трапециевидный профиль 62 головки может соответствовать профилям 93, 131 (Фиг. 16) коронки 14, что может обеспечивать наличие дополнительного материала в нижней части узла зуба 10, где имеет место более интенсивный абразивный износ при выполнении работ с ускоренным износом нижней поверхности.

Передняя поверхность 50 головки 26 может быть плоской, как показано на Фиг. 6, или может быть выполнена с определенным радиусом кривизны. Как показано в рассматриваемом варианте исполнения, передняя поверхность 50 может быть в целом плоской, а также может отклоняться от промежуточной части 24 по мере ее ухода вверх от нижней поверхности 42. В одном из вариантов осуществления изобретения передняя поверхность 50 может уходить вверх под углом γ, составляющим приблизительно 15°, относительно линии 50а, перпендикулярной нижней поверхности 42 или верхней поверхности 34 нижней планки 22. Если передняя поверхность 50 расположена под углом, как показано на чертеже, реперная линия 60, проходящая внутри приблизительно перпендикулярно передней поверхности 50 через цилиндрические поверхности 58, будет расположена под углами β1, β2 (каждый из которых составляет около 15°) соответственно относительно нижней поверхности 42 и промежуточной поверхности 54 верхней поверхности 44. Реперная линия 60 также может проходить приблизительно через точку 60а пересечения линий 60b, 60с, которые являются, соответственно, продолжениями нижней поверхности 42 и промежуточной поверхности 54. Используя нижнюю поверхность 42 в качестве основы координат, мы видим, что реперная линия 60 проходит под углом β1 относительно нижней поверхности 42 через центр цилиндрической поверхности 58, промежуточная поверхность расположена под углом β2 относительно реперной линии 60, а передняя поверхность 50 приблизительно перпендикулярна реперной линии 60. В альтернативных вариантах исполнения угол β1 может составлять около 16°, чтобы обеспечить угол конусности отливки, равный приблизительно 1°, с тем, чтобы облегчить извлечение изделия из заливочной формы или кокиля при его производстве. Аналогичным образом, угол α может составлять приблизительно 29°, чтобы обеспечить угол конусности отливки, равный приблизительно 1°.

Универсальная коронка для производства работ с ускоренным износом нижней поверхности (Фиг. 10-17)

Коронка 14 узла зуба 10 более подробно изображена на Фиг. 10-17. Как показано на Фиг. 10 и 11, коронка 14 может иметь в целом клиновидную форму, и может включать в себя задний торец 70 с верхней внешней поверхностью 72, проходящей вперед от верхней кромки 70а заднего торца 70, и нижней внешней поверхностью 74, проходящей вперед от нижней кромки 70b заднего торца 70. Верхняя внешняя поверхность 72 может быть отклонена вниз под углом относительно заднего торца 70, а нижняя внешняя поверхность 74 может отходить в целом перпендикулярно от заднего торца 70, таким образом, что верхняя внешняя поверхность 72 и нижняя внешняя поверхность 74 сходятся, образуя переднюю кромку 76 в передней части коронки 14. Верхняя внешняя поверхность 72 коронки 14 в целом может представлять собой плоскую поверхность, но может состоять из отдельных частей, расположенных под небольшим углом друг к другу. Таким образом, верхняя внешняя поверхность 72 может содержать заднюю часть 78, отходящую от заднего торца 70 и проходящую до первой верхней переходной области 80 под первым углом наклона вниз ("FDA"), приблизительно равным 29°, относительно линии, перпендикулярной плоскости "Р", в которой лежит задний торец 70, переднюю часть 82, которая проходит дальше вниз от переходной области 80 со вторым углом наклона вниз ("SDA"), равным приблизительно 25°, относительно линии, перпендикулярной плоскости "Р", и концевую часть 84, проходящую от второй конечной переходной зоны 82а между передней частью 82 и конечной частью 84 под третьим углом наклона вниз ("TDA"), равным приблизительно 27°, относительно линии, перпендикулярной плоскости "Р". В целом плоская конфигурация верхней внешней поверхности 72 позволяет обрабатываемому материалу скользить вверх по верхней внешней поверхности 72 в направлении к базовой кромке 18 рабочего органа 1, 6, когда передняя кромка 76 врезается в кучу обрабатываемого материала; при этом, сопротивление перемещению вперед рабочего органа 1, 6 меньше, чем сопротивление, которое могло бы иметь место, если бы узел зуба имел верхнюю поверхность большей кривизны, или имелись бы одна или несколько углублений, изменяющих направление перемещения обрабатываемого материала.

Нижняя внешняя поверхность 74 также может быть в общем плоской, но с промежуточным изменением расположения по высоте в нижней переходной области 80а на нижней внешней поверхности 74. Таким образом, задняя часть 86 нижней внешней поверхности 74 может проходить вперед практически перпендикулярно плоскости заднего торца 70, до переходной области 80а, где нижняя внешняя поверхность 74 переходит в нижнюю переднюю часть 88. Передняя часть 88 также может быть практически перпендикулярной заднему торцу 70, и может проходить к передней кромке 76, будучи расположенной на расстоянии d1 ниже задней части 86. При внедрении узла зуба 10 в обрабатываемый материал, наибольшее абразивное воздействие обрабатываемого материала на коронку 14 имеет место в районе передней кромки 76, концевой части 84 верхней внешней поверхности 72, и на передней части 88 нижней внешней поверхности 74 коронки 14. Понижение передней части 88 относительно нижней внешней поверхности 74 обеспечивает дополнительное количество материала коронки в зоне высокого абразивного воздействия, что обеспечивает увеличение срока службы узла зуба 10.

Коронка 14 также содержит боковые внешние поверхности 90, 92, проходящие между верхней и нижней внешними поверхностями 72, 74 с обеих сторон коронки 14. На каждой из боковых внешних поверхностей 90, 92 может быть выполнено одно из двух сквозных удерживающих отверстий 16, расположенных между задними частями 78, 86. Как лучше показано на виде сверху на Фиг.12, на виде снизу на Фиг.13 и на виде спереди на Фиг.14, боковые внешние поверхности 90, 92 могут быть расположены под углом, таким образом, что расстояние между ними уменьшается по мере того, как боковые внешние поверхности 90, 92 проходят вверх от нижней внешней поверхности 74 к верхней внешней поверхности 72. При такой конфигурации коронка 14 может иметь практически инвертированный трапециевидный профиль 93 (Фиг. 14), образованный верхней внешней поверхностью 72, нижней внешней поверхностью 74 и боковыми внешними поверхностями 90, 92, который соответствует описанному выше практически инвертированному трапециевидному профилю 62 головки 26 адаптера. Благодаря опущенной вниз передней части 88 нижней внешней поверхности 74, коронка 14 имеет большее количество материала рядом с нижней внешней поверхностью 74, где может иметь место более интенсивный абразивный износ, и меньшее количество подверженного износу материала рядом с верхней внешней поверхностью 72, где может иметь место менее интенсивный абразивный износ при выполнении работ с ускоренным износом нижней поверхности. Такая конфигурация обеспечивает возможность уменьшения или, по меньшей мере, более эффективного распределения количества подверженного износу материала, и, соответственно, веса и стоимости коронки 14, без снижения срока службы узла зуба 10.

Как показано на Фиг. 12-14, коронка 14 может иметь форму с зауженной центральной частью. Отходящие от заднего торца 70 задние части 94, 96 боковых внешних поверхностей 90, 92 могут быть сконфигурированы таким образом, что расстояние между данными задними частями 94, 96 уменьшается по мере их приближения к боковой переходной области 97; сужение происходит с боковым углом конусности "STA", равным приблизительно 3°, относительно линии, перпендикулярной плоскости "Р". Следует отметить, что боковой угол конусности "STA" приблизительно равен продольному углу конусности "LTA" головки 26 адаптера 12. За переходной областью 97 боковые внешние поверхности 90, 92 переходят в передние части 98, 100, которые могут быть практически параллельными друг другу или расходиться по мере того, как передние части 98, 100 приближаются к своей максимальной ширине рядом с передней кромкой 76, под передним углом конусности "FTA", который больше нуля, относительно линии, перпендикулярной плоскости "Р". Конусообразность передних частей 98, 100 боковых внешних поверхностей 90, 92 за передней кромкой 76, как показано в вариантах исполнения на Фиг. 12 и 13, может обеспечить снижение сопротивления, испытываемого коронкой 14 при ее прохождении сквозь обрабатываемый материал. В процессе вхождения передней кромки 76 в обрабатываемый материал, он обходит коронку 14 по бокам, как это показано стрелками "FL" на Фиг. 12, и трение обрабатываемого материала о боковые внешние поверхности 90, 92 при этом меньше, чем в случае, если передние части 98, 100 были бы параллельны друг другу, и ширина коронки по мере ее прохождения назад от передней кромки 76 была бы постоянной.

Возвращаясь к Фиг. 10-12, мы видим, что передние части 98, 100 боковых внешних поверхностей 90, 92, соответственно, могут содержать углубления 102, 104. Углубления 102, 104 могут входить внутрь в тело коронки 14 со стороны боковых внешних поверхностей 90, 92, образуя в коронке 14 карманы "Р". Представленный на Фиг. 15 вид в разрезе показывает геометрическую конфигурацию одного из возможных вариантов исполнения углублений 102, 104. Углубления 102, 104 могут содержать передние криволинейные участки 106, 108, углубляющиеся в тело коронки 14 на передних частях 98, 100 соответствующих боковых внешних поверхностей 90, 92. По мере того, как криволинейные участки 106, 108 углубляются в тело коронки 14, углубления 102, 104 могут разворачиваться в сторону заднего торца 70 и переходить в задние конусные участки 110, 112. Конусные участки 110, 112 могут расходиться в стороны друг от друга по мере их прохождения назад к заднему торцу 70, и, в конечном итоге, заканчиваться соответствующими передними частями 98, 100 боковых внешних поверхностей 90, 92 рядом с переходной областью 97. Показанная конфигурация углублений 102, 104 уменьшает вес коронки 14, снижает сопротивление при перемещении коронки 14 сквозь обрабатываемый материал, и обеспечивает возможность самозатачивания коронки 14, как будет подробнее описано ниже. Однако специалистам в данной области техники будут очевидны и другие обеспечивающие преимущества для коронки 14 возможные варианты исполнения углублений 102, 104, рассматриваемые авторами настоящего изобретения как используемые в конструкции узла зуба 10 согласно настоящему изобретению.

Коронка 14 может устанавливаться на головку 26 адаптера 12. На Фиг. 16, показывающем вид сзади коронки 14, изображена уходящая внутрь в тело коронки 14 внутренняя полость 120 для головки адаптера. Полость 120 для головки адаптера может иметь конфигурацию, соответствующую конфигурации головки 26 адаптера 12, и может содержать нижнюю внутреннюю поверхность 122, верхнюю внутреннюю поверхность 124, две расположенные напротив друг друга боковые внутренние поверхности 126, 128 и переднюю внутреннюю поверхность 130. Как видно из сказанного, внутренняя полость 120 коронки может иметь практически обратный трапециевидный профиль 131, соответствующий внешнему профилю 93 коронки 14 и профилю 72 головки адаптера 12. Расстояния между верхней внешней поверхностью 72 и верхней внутренней поверхностью 124, а также между нижней внешней поверхностью 74 и нижней внутренней поверхностью 122 могут быть постоянными в поперечном направлении коронки 14. Боковые внутренние поверхности 126, 128 могут быть наклонены внутрь, таким образом, что расстояние между боковыми внутренними поверхностями 126, 128 уменьшается по мере их прохождения снизу вверх от нижней внутренней поверхности 122 к верхней внутренней поверхности 124. Ориентированные таким образом боковые внутренние поверхности 126, 128 повторяют профиль боковых внешних поверхностей 90, 92, и при этом сохраняется постоянная толщина зазора между боковыми внутренними поверхностями 126, 128 внутренней полости 120 коронки и боковыми внешними поверхностями 90, 92, соответственно, на наружной поверхности коронки 14.

Приведенный на Фиг. 17 вид в разрезе иллюстрирует соответствие между внутренней полостью 120 в коронке 14 и головкой 26 адаптера 12. Нижняя внутренняя поверхность 122 может быть в целом плоской и примерно перпендикулярной заднему торцу 70. Нижняя внутренняя поверхность 122 также может быть в целом параллельной задней части 86 и передней части 88 нижней внешней поверхности 74. Если нижняя поверхность 42 адаптера 12 имеет раскрывающийся вверх угол конусности отливки, то нижняя внутренняя поверхность 122 коронки 14 также может иметь соответствующий раскрывающийся вверх угол конусности, чтобы их формы соответствовали друг другу.

Форма верхней внутренней поверхности 124 может быть выполнена такой, чтобы она сопрягалась с верхней поверхностью 44 головки 26, и может содержать первую опорную часть 132, наклонную промежуточную часть 134 и вторую опорную часть 136. Первая и вторая опорные части 132, 136 могут быть в целом плоскими и расположенными приблизительно параллельно нижней внутренней поверхности 122, но могут иметь и незначительный уклон вниз, соответствующий ориентации первой и второй опорных поверхностей 52, 56 верхней поверхности 44 головки 26, предусмотренной для облегчения ее извлечения из заливочной формы или кокиля. Промежуточная часть 134 верхней внутренней поверхности 124 может проходить от задней кромки 132а первой опорной части 132 до переходной области 136а второй опорной части 136, при этом, расстояние между промежуточной частью 134 и нижней внутренней поверхностью 122 увеличивается аналогично тому, как увеличивается расстояние между промежуточной поверхностью 54 и нижней поверхностью 42 головки 26 адаптера. В соответствии с взаимным расположением нижней поверхности 42 и промежуточной поверхности 54, промежуточная часть 134 может быть расположена под углом α, приблизительно равным 30°, относительно нижней внутренней поверхности 122, и первой и второй опорных частей 132, 136.

Передняя внутренняя поверхность 130 внутренней полости 120 коронки имеет форму, соответствующую передней поверхности 50 головки 26, и может быть плоской, как показано на чертеже, или иметь другую необходимую форму, соответствующую форме передней поверхности 50. Как показано на Фиг. 17, передняя внутренняя поверхность 130 может быть расположена с наклоном в сторону передней кромки 76; угол наклона у составляет приблизительно 15° относительно линии 130а, перпендикулярной нижней внутренней поверхности 122. Реперная линия 138 может проходить внутри, практически перпендикулярно передней внутренней поверхности 130, практически через центр удерживающего отверстия 16. Для обеспечения соответствия форме головки 120, реперная линия 138 может быть ориентирована под углом β1, приблизительно равным 15°, относительно нижней внутренней поверхности 122 внутренней полости 120 коронки, и под углом β2, приблизительно равным 15°, относительно промежуточной части 134 верхней внутренней поверхности 124. Рассмотренные формы головки 26 адаптера и внутренней полости 120 коронки приведены в качестве примера одного из возможных вариантов исполнения узла зуба 10 согласно настоящему изобретению. Специалистам в данной области техники будет понятно, что возможны изменения относительных углов и расстояний между различными поверхностями головки 26 и внутренней полости 120 коронки, отличающиеся от описанного варианта исполнения, обеспечивающие, в то же время, возможность получения соответствующих друг другу форм головки и внутренней полости коронки, и такие изменения рассматриваются авторами изобретения как охватываемые объемом настоящего изобретения.

Абразионно-стойкая коронка для проведения работ с ускоренным износом нижней поверхности (Фиг. 18-21)

В зависимости от конкретного характера проводимых землеройных работ, для которых используются узлы зубьев 10, коронку 14 узла зуба 10, описанную выше и показанную на Фиг. 1-17, при необходимости можно модифицировать. Например, если землеройная машина работает с высокоабразивным обрабатываемым материалом, создающим гораздо более интенсивный износ верхней поверхности, желательно, чтобы коронка имела большее количество материала в своей передней части. На Фиг. 18-21 показан один из возможных вариантов исполнения коронки 160, предназначенной для работы с высокоабразивным обрабатываемым материалом. Коронка 160 может иметь в целом такую же конфигурацию, что и рассмотренная выше коронка 14, и может включать в себя задний торец 162, верхнюю внешнюю поверхность 164 и нижнюю внешнюю поверхность 166, причем верхняя и нижняя внешние поверхности 164, 166, отходящие вперед от заднего торца 162 сходятся вместе, образуя переднюю кромку 168. Боковые внешние поверхности 170, 172 могут содержать углубления 174, 176, соответственно, и удерживающие отверстия 178, аналогичные описанным выше. Верхняя внешняя поверхность 164 может включать в себя переднюю часть 180 и заднюю часть 182, а нижняя внешняя поверхность 166 включает в себя переднюю часть 184 и заднюю часть 186. Для того, чтобы компенсировать более высокое абразивное воздействие, испытываемое коронкой 160, на передней части 180 верхней внешней поверхности 164 может быть предусмотрено дополнительное количество материала коронки, и эта часть может быть выполнена более широкой относительно задней части 182, чем передняя часть 82 коронки 14 относительно задней части 78. Передняя часть 180 может иметь в целом прямоугольную форму, или может немного сужаться по мере отхода передней части 180 назад от передней кромки 168. Далее, как показано на Фиг. 21, на нижней поверхности 166 также может быть предусмотрено дополнительное количество подверженного износу материала за счет более низкого расположения передней части 184 на расстоянии d2 ниже задней части 186; данное расстояние d2 может быть больше, чем расстояние d1 между передней частью 88 и задней частью 86 нижней внешней поверхности 74 коронки 14. Расстояние может быть примерно в два-три раза больше, чем расстояние d2. Дополнительное количество материала на передних частях 180, 184 коронки 160 может продлевать срок службы коронки 160 при ее использовании для работы с высокоабразивным обрабатываемым материалом.

Проникающая коронка для выполнения работ с ускоренным износом нижней поверхности (Фиг. 22-25)

В случаях, когда узлы зубьев 10 используются для работы с каменистым грунтом, где может требоваться более высокая способность проникновения в материал, может оказаться необходимым использовать проникающую коронку с более острым проникающим краем, обеспечивающим измельчение материала. Показанная на Фиг. 22-25 проникающая коронка 190 может включать в себя задний торец 192, верхнюю внешнюю поверхность 194 и нижнюю внешнюю поверхность 196, причем верхняя внешняя поверхность 194 и нижняя внешняя поверхность 196 отходят вперед от заднего торца 192 и соединяются на передней кромке 198. Боковые внешние поверхности 200, 202 могут содержать углубления 204, 206, соответственно, и удерживающие отверстия 208, аналогичные описанным выше. Верхняя внешняя поверхность 194 может включать в себя заднюю часть 210 и переднюю часть 212, а нижняя внешняя поверхность 196 включает в себя заднюю часть 214 и переднюю часть 216. Задняя часть 210 верхней внешней поверхности 194 может отходить вперед от заднего торца 192, причем боковые внешние поверхности 200, 202 приблизительно параллельны друг другу или выполнены слегка сходящимися с боковым углом конусности, приблизительно равным 3°, с целью обеспечения согласования с конусностью головки 26 адаптера 12 и схождения по мере отхода боковых внешних 200, 202 от заднего торца 192. По мере приближения задней части 210 к передней кромке 198, верхняя внешняя поверхность 194 может переходить в переднюю часть 212; при этом, боковые внешние поверхности 200, 202, угол конусности которых больше, могут переходить в передние части, которые сначала могут быть практически параллельными друг другу или выполненными с промежуточным углом конусности "ITA", а затем, по мере приближения к передней кромке 76, могут сходиться под способствующим проникновению углом конусности "РТА", составляющим, по меньшей мере, 10°, относительно линии, перпендикулярной плоскости "Р", сходясь при этом более быстро, чем на задней части 210. Таким образом, сужение передней кромки 198 относительно общей ширины проникающей коронки 190 может быть больше, чем в других вариантах исполнения коронок 14, 160. Зауженная передняя кромка 198 обеспечивает меньшую площадь поверхности, взаимодействующей с каменистым материалом, и увеличивает силу, действующую на единицу площади контакта для нескольких узлов зубьев 10, прикрепленных к базовой кромке 18 рабочего органа 1, 6, что обеспечивает измельчение каменистого материала. Несмотря на то, что на проникающей коронке 190 может происходить износ материала с уменьшением ширины передней кромки 198, на нижней внешней поверхности 196 также может быть предусмотрено дополнительное количество материала за счет более низкого расположения передней части 216 на расстоянии d3 ниже задней части 214; данное расстояние d3 может быть больше, чем расстояние d1 между передней частью 88 и задней частью 86 нижней внешней поверхности 74 коронки 14. Как и расстояние d2 на коронке 160, расстояние d3 также может быть примерно в два-три раза больше, чем расстояние d1.

Узлы зубьев 10 согласно настоящему изобретению содержат отличительные признаки, которые могут продлить срок службы узлов зубьев 10 и повысить их эффективность в плане способности проникновения в обрабатываемый материал. Как уже указывалось выше, практически обратный трапециевидный профиль 93 коронки 14, например, обеспечивает наличие большего количества материала на нижней поверхности коронки 14, где имеет место более интенсивный абразивный износ при выполнении работ с ускоренным износом нижней поверхности. В то же время, износ материала происходит и на верхней поверхности коронки 14, где абразивное воздействие меньше, что обеспечивает уменьшение веса и стоимости коронки 14. Распределение материала на адаптере 12, аналогичным образом предусматривает наличие большего количества подверженного износу материала на нижней планке 22, где абразивный износ выше, и меньшего количества материала на верхней планке 20, где абразивное воздействие относительно меньше, хотя в некоторых вариантах исполнения верхняя планка 20 должна быть толще, чем это необходимо лишь по соображениям абразивного износа, с целью обеспечения достаточной прочности и предупреждения поломки вследствие действующих нагрузок.

Конструкция узлов зубьев 10 согласно настоящему изобретению также может обеспечивать снижение напряжений, воздействующих на фиксирующее устройство, соединяющее коронку 14 с адаптером 12. Рассматривая представленные на Фиг. 26 и 27 адаптер 12 и коронку 14, мы видим, что вследствие допусков на механическую обработку при создании удерживающих отверстий 16, цилиндрической поверхности 58 и соответствующих компонентов фиксирующего устройства (не показаны), в процессе эксплуатации землеройной машины коронка 14 может перемещаться относительно адаптера 12, в частности, относительно его головки 26. Такое относительное перемещение может приводить к возникновению напряжений сдвига в компонентах фиксирующего устройства, поскольку адаптер 12 и коронка 14 перемещаются в противоположных направлениях. В существующих конструкциях узлов зубьев, в которых головка адаптера может иметь поперечное сечение в форме усеченного конуса при виде сбоку, или быть более закругленной, чем практически обратный трапециевидный профиль 62 головки 26, обращенные друг к другу поверхности головки адаптера и внутренней полости коронки могут отделяться одна от другой, и может происходить перекашивание коронки относительно адаптера вокруг продольной оси узла зуба. Перекашивание коронки может вызывать дополнительные напряжения сдвига на компонентах фиксирующих устройств.

Наоборот, в узлах зубьев 10 согласно настоящему изобретению опорные поверхности 52, 56 головки 26 адаптера могут входить в зацепление с соответствующими опорными поверхностями 132, 136 во внутренней полости 120 коронки. Как показано на виде в разрезе на Фиг. 26, когда коронка 14 установлена на головке адаптера 26 и находится в положении максимального зацепления, плоские поверхности головки 26 сопрягаются с соответствующими плоскими участками поверхностей, образующих внутреннюю полость 120 коронки 14. Таким образом, нижняя поверхность 42 адаптера 12 может быть обращена к нижней внутренней поверхности 122 коронки 14 и может контактировать с данной поверхностью, опорные поверхности 52, 54, 56 верхней поверхности 44 адаптера 12 могут быть обращены к соответствующим участкам 132, 134, 136 верхней внутренней поверхности 124 коронки 14 и могут контактировать с ними, а передняя поверхность 50 адаптера 12 может быть обращена к передней внутренней поверхности 130 коронки 14 и может контактировать с ней. Несмотря на то, что это не показано, боковые поверхности 46, 48 головки 26 адаптера 12 могут быть обращены к боковым внутренним поверхностям 126, 128, соответственно, внутренней полости 120 коронки 14, и могут контактировать с указанными поверхностями. Когда указанные выше поверхности находятся в контакте друг с другом, коронка 14 может оставаться практически неподвижной относительно головки 26 адаптера 12.

Вследствие допусков в фиксирующем устройстве, коронка 14 может проскальзывать вперед относительно головки 26 адаптера 12, как это показано на Фиг. 27. При проскальзывании коронки 14 вперед, некоторые из обращенных друг к другу и взаимно контактирующих поверхностей головки 26 адаптера 12 и внутренней полости 120 коронки 14 могут отходить друг от друга и выходить из контакта. Например, промежуточная часть 134 верхней внутренней поверхности 124 коронки 14 может отходить от промежуточной поверхности 54 головки 26 адаптера 12, а передняя внутренняя поверхность 130 коронки 14 отходить от передней поверхности 50 адаптера 12. Поскольку расстояние между боковыми поверхностями 46, 48 головки 26 адаптера 12 может уменьшаться по мере удаления головки 26 наружу от промежуточной части 24 адаптера, как показано на Фиг. 7 и 8, боковые внутренние поверхности 126, 128 коронки 14 могут отходить от боковых поверхностей 46, 48, соответственно. Несмотря на отход некоторых поверхностей друг от друга, контакт головки 26 адаптера 12 и внутренней полостью 120 коронки 14 может сохраняться в пределах диапазона перемещений коронки 14, обусловленных допусками на механическую обработку фиксирующих устройств. Как уже указывалось выше, нижняя поверхность 42 и опорные поверхности 52, 56 головки 26 адаптера 12, а также нижняя внутренняя поверхность 122 и опорные участки 132, 136 верхней внутренней поверхности 124 коронки 14, в целом, могут быть параллельными. Следовательно, направление перемещения коронки 14 может быть практически параллельным, например, нижней поверхности 42 головки 26 адаптера 12, и нижняя поверхность 42 будет сохранять контакт с нижней внутренней поверхностью 122 внутренней полости 120 коронки 14, а опорные участки 132, 136 верхней внутренней поверхности 124 коронки 14 будут сохранять свой контакт с опорными поверхностями 52, 56 адаптера 12, соответственно. Если вышеуказанные плоские поверхности будут оставаться в контакте, это предотвратит какое-либо значительное перекашивание коронки 14 относительно головки 26, которое, в противном случае, могло бы привести к возникновению дополнительных напряжений сдвига на компонентах фиксирующего устройства. Даже при наличии углов конусности отливки на нижней поверхности 42, нижней внутренней поверхности 122, опорных поверхностях 52, 56 и на опорных участках 132, 136, а также при возможности возникновения незначительного расхождения обращенных друг к другу поверхностей, поворачивание коронки 14 будет ограничено величиной меньше, чем та, при которой на компонентах фиксирующего устройства могли бы возникать напряжения сдвига. При снижении напряжений сдвига, воздействующих на фиксирующее устройство, предполагается, что интенсивность отказов фиксирующих устройств, и, следовательно, снизится частота выхода из строя коронок 14 до окончания их срока службы.

Конфигурация узлов зубьев 10 согласно настоящему изобретению обеспечивает также снижение напряжений сдвига, действующих на фиксирующие устройства, при прикладывании нагрузок, которые, в противном случае, могли бы привести к соскальзыванию коронок 14, 180, 190 с головки 26 адаптера 12. Поскольку известные головки адаптеров обычно имеют треугольную форму и боковую конусность по мере отхода головки вперед от планок, действующие при использовании устройства силы, в общем, могут приводить к соскальзыванию коронок вперед с головок адаптеров. Такое перемещение предотвращается с помощью фиксирующего устройства, что может приводить к возникновению напряжений сдвига. Головка 26 адаптера 12 согласно настоящему изобретению может, по меньшей мере, частично уравновешивать силы, действующие на коронки 14, 180, 190, заставляющие их соскальзывать с головки 26 адаптера. На Фиг. 28 показан узел зуба 10, состоящий из адаптера 12 и коронки 14 в практически горизонтальном положении, в котором он может находиться при внедрении рабочего органа в кучу обрабатываемого материала (направление перемещения рабочего органа показано стрелкой "М"). Адаптер 12 и коронка 14 в процессе работы показаны на Фиг. 28-30, но для специалиста понятна возможность комбинирования адаптера 12 и коронок 14, 180, 190. Обрабатываемый материал может оказывать сопротивление вхождению узла зуба 10 в кучу материала, что приводит к возникновению горизонтальной силы FH, действующей на переднюю кромку 76. Горизонтальная сила FH может толкать коронку 14 к адаптеру 12, прижимая ее к головке 26 адаптера 12, не увеличивая при этом напряжения сдвига, воздействующие на фиксирующее устройство.

На Фиг. 29 узел зуба 10 показан в положении, в котором рабочий орган 1 может быть частично приподнят вверх, когда землеройная машина начинает подъем обрабатываемого материала из кучи в направлении, обозначенном стрелкой "М". При поднятии рабочего органа 1 и его извлечении из обрабатываемого материала на верхнюю внешнюю поверхность 72 коронки 14 может действовать вертикальная сила FV. Вертикальная сила FV может быть результирующей силой, которая действует на переднюю часть 82 и/или концевую часть 84 коронки 14 и представляет собой результат сложения веса обрабатываемого материала и силы сопротивления обрабатываемого материала процессу извлечения из кучи. Вертикальная сила FV может передаваться по коронке 180 на головку 26 адаптера и на верхнюю внутреннюю поверхность 124 внутренней полости 120 коронки 14, создавая, таким образом, первую результирующую силу FR1 на передней опорной поверхности 52 головки 26 адаптера. Поскольку линия направления действия вертикальной силы FV находится рядом с передней кромкой 76, данная вертикальная сила FV стремится повернуть коронку 14 в направлении против часовой стрелки, как показано на чертеже, относительно головки 26 адаптера 12; первая опорная поверхность 52 головки 26 при этом выполняет роль точки опоры или оси вращения. Момент, создаваемый вертикальной силой FV, приводит к образованию второй результирующей силы FR2, действующей на нижнюю поверхность 42 адаптера 12 рядом с промежуточной частью 24 адаптера 12.

В ранее известных узлах коронок с непрерывно-наклонными верхними поверхностями первая результирующая сила FR1 стремилась сместить коронку с передней части головки, создавая, таким образом, дополнительные напряжения в фиксирующем устройстве. В отличие от этого, ориентация передней опорной поверхности 52 адаптера 12 относительно промежуточной поверхности 54 адаптера 12 стремится переместить коронку 14 в сторону головки 26, прижимая коронку 14 к головке 26. На Фиг. 30 представлено увеличенное изображение части головки 26 адаптера и коронки 14, на котором показаны результирующие силы, стремящиеся переместить коронку 14 относительно головки 26 адаптера. Первая результирующая сила FR1, действующая на переднюю опорную поверхность 52 адаптера 12 и первую опорную часть 132 коронки 14, создается в результате сложения первой нормальной составляющей FN, действующей перпендикулярно передней опорной поверхности 52, и второй составляющей FP, действующей параллельно передней опорной поверхности 52 и первой опорной части 132. Вследствие ориентации передней опорной поверхности 52 адаптера 12 и первой опорной части 132 коронки 14 относительно промежуточной поверхности 54 адаптера 12 и промежуточной части 134 коронки 14, параллельная составляющая FP (или первая результирующая сила FR1) стремится сместить коронку 14 назад, прижимая ее к головке 26 адаптера 12. Параллельная составляющая FP, стремящаяся сместить коронку 14 назад, прижимая ее к головке 26, снижает напряжения сдвига, действующие на компоненты фиксирующего устройства, и, соответственно, уменьшает вероятность его выхода из строя.

Помимо преимуществ по удержанию, обеспечиваемых вышеописанными особенностями конфигурации головки 26 адаптера 12 и внутренних полостей 120 коронок 14, 180, 190, узлы зубьев 10 могут обеспечивать и дополнительные преимущества при их использовании для производства работ с ускоренным износом верхней и нижней поверхностей. Геометрическая конфигурация коронок 14, 180, 190 узлов зубьев 10 согласно настоящему изобретению может обеспечивать повышение эффективности проникновения в обрабатываемый материал при выполнении работ с ускоренным износом нижней поверхности на протяжении всего срока службы коронок 14, 180, 190 по сравнению с коронками известных типов. По мере износа материала на передней части коронок 14, 180, 190, углубления 102, 104, 174, 176, 204, 206 обеспечивают возможность самозатачивания коронок 14, 180, 190, что повышает эффективность проникновения коронки в материал там, где коронки известных типов затупляются и становятся более похожими на сжатый кулак, чем на режущий инструмент. На Фиг. 14 на виде спереди коронки 14 показана передняя кромка 76, образующая переднюю режущую поверхность, которая первой входит в обрабатываемый материал. Представленные на Фиг. 31-36 виды в разрезе показывают изменение геометрии режущей поверхности по мере износа материала передней части коронки 14. На Фиг. 31 показан представленный на Фиг. 4 узел зуба 10 в разрезе по плоскости, проходящей между передней кромкой 76 и углублениями 102, 104. После того, как износ коронки 14 в результате абразивного воздействия достигнет этой точки, поперечное сечение режущей поверхности 220 коронки 14, взаимодействующей с обрабатываемым материалом при перемещении землеройной машины вперед, является менее острым, чем передняя кромка 76. Специалистам в данной области будет понятно, что в результате абразивного воздействия обрабатываемого материала внешняя кромка режущей поверхности 220 становится закругленной, и происходит износ передней части 88 нижней внешней поверхности 74, что показано заштрихованной областью 220а, и, таким образом, толщина режущей поверхности 220 уменьшается.

Далее продолжается изнашивание материала коронки 14 в направлении назад к углублениям 102, 104. На Фиг. 32 показано поперечное сечение узла зуба 10 в момент, когда износ передней части коронки 14 зашел в углубления 102, 104 в результате чего образовалась режущая поверхность 222. На данном этапе уже мог произойти износ криволинейных участков 106, 108 углублений 102, 104 коронки 14, так что режущая поверхность 222 включает в себя промежуточную область уменьшенной толщины. Наличие данной области уменьшенной ширины приводит к тому, что профиль режущей поверхности 222 становится двутавровым и начинает становиться тавровым по мере дальнейшего износа передней части 88 нижней внешней поверхности 74 и его распространения в сторону донной части углублений 102, 104, что показано с помощью заштрихованной области 222а. Удаление материала в результате износа с режущей поверхности 222 вследствие наличия углублений 102, 104 уменьшает площадь поперечного сечения передней режущей поверхности 222 коронки 14, "заостряя" коронку 14, что соответственно уменьшает сопротивление, испытываемое коронкой 14 рабочего органа 1, 6 при его входе в обрабатываемый материал. Конусные участки 110, 112 углублений 102, 104 соответственно позволяют обрабатываемому материалу проходить по поверхности углублений 102, 104 с меньшим сопротивлением, чем сопротивление, которое наблюдалось бы, если бы задние части углублений 102, 104 были плоскими или закругленными, и их поверхность была бы в большей степени направлена в сторону обрабатываемого материала. Сужение конусных участков 110, 112 уменьшает действующие перпендикулярно поверхности силы, которые могут противодействовать прохождению обрабатываемого материала и проникновению коронки 14 в обрабатываемый материал.

На Фиг. 33 и 34 показано дальнейшее изменение формы режущих поверхностей 224, 226, соответственно, по мере продолжения износа и его удаления от переднего края коронки 14 и передней части 88 нижней внешней поверхности 74. Углубления 102, 104 могут иметь в целом треугольную форму, соответствующую клиновидной форме самой коронки 14, обусловленной ориентацией ее верхней внешней поверхности 72 и нижней внешней поверхности 74. Таким образом, участки режущих поверхностей 224, 226, образованные углублениями 102, 104, могут увеличиваться по мере дальнейшего перемещения назад передней кромки коронки 14. Однако область уменьшенной ширины также расширяется по мере того, как конусные участки 110, 112 приближаются к передним частям 98, 100, соответственно, боковых внешних поверхностей 90, 92. В конечном итоге, износ материала, начавшийся на переднем край коронки 14, достигает заднего края углублений 102, 104. Как показано заштрихованными областями 224а, 226а, передняя часть 88 нижней внешней поверхности 74 изнашивается до донной части углублений 102, 104. На этом этапе форма режущих поверхностей 224, 226 больше напоминает тавровую. На Фиг. 33а представлен вид снизу узла зуба 10, показанного на Фиг. 33, с частично изношенными внешними поверхностями 72, 74, 90, 92. Нижняя внешняя поверхность 74 в результате износа может превратиться в изношенную нижнюю внешнюю поверхность 74а, а часть нижней планки 22 адаптера 12 может износиться до новой нижней поверхности 22а. Когда износ нижней внешней поверхности 74 достигает углублений 102, 104, а передняя часть коронки 14 изнашивается до режущей поверхности 224, конусные участки 110, 112 углублений 102, 104 соединяются с режущей поверхностью 224, образуя обладающий повышенной проникающей способностью конусовидный элемент, улучшающий проникновение коронки 14 в обрабатываемый материал.

Как показано на Фиг. 35, режущая поверхность 228 вплотную приближается к поперечному сечению коронки 14 за углублениями 102, 104, в результате чего площадь поперечного сечения коронки становится слишком большой для эффективного входа коронки в обрабатываемый материал. Эта большая площадь поперечного сечения коронки может частично уменьшаться за счет износа, показанного в виде заштрихованной области 228а. Врезание коронки 14 в обрабатываемый материал становится менее эффективным, то есть срок службы коронки 14 приближается к своему окончанию. Уход границы абразивного износа коронки 14 за углубления 102, 104 может служить визуальной индикацией необходимости замены коронки 14. Продолжение эксплуатации коронки 14 приводит к дальнейшей эрозии ее материала в передней части и, в конечном итоге, может закончиться нарушением границы внутренней полости 120 коронки режущей поверхностью 230, как показано на Фиг. 36. Продолжение износа внутрь от внешних поверхностей 72, 74, 90, 92, как показано заштрихованной областью 230а, при продолжении эксплуатации узла зуба 10, в конечном итоге, может привести к нарушению границы внутренней полости 120 коронки. На этой стадии воздействию обрабатываемого материала может быть подвержена головка 26 адаптера 12, и может начаться ее износ, возможно, до такой степени, при которой адаптер 12 также нужно будет снимать с базовой кромки 18 рабочего органа 1, 6 и заменять.

Несмотря на то что в приведенном выше описании рассматриваются многочисленные различные варианты осуществления данного изобретения, следует иметь в виду, что официальный объем изобретения определяется приведенной ниже формулой изобретения. Данное подробное описание изобретения следует понимать лишь как приводимое в качестве примера и не охватывающее все возможные варианты осуществления настоящего изобретения, поскольку описание всех возможных вариантов было бы нецелесообразным, и даже практически неосуществимым. Могут быть реализованы многочисленные различные альтернативные варианты осуществления изобретения, в которых могут использоваться как существующие в данный момент технологии, так и технологии, разработанные после даты подачи заявки, при условии, что они будут охватываться объемом притязаний настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ЗУБА ЗЕМЛЕРОЙНОГО РАБОЧЕГО ОРГАНА С КОРОНКОЙ И АДАПТЕРОМ | 2012 |

|

RU2598505C2 |

| УЗЕЛ ЗУБА ЗЕМЛЕУБОРОЧНОГО РАБОЧЕГО ОРГАНА С КОРОНКОЙ И АДАПТЕРОМ | 2012 |

|

RU2598006C2 |

| УЗЕЛ ЗУБА ЗЕМЛЕРОЙНОГО РАБОЧЕГО ОРГАНА С КОРОНКОЙ И АДАПТЕРОМ | 2012 |

|

RU2601343C2 |

| ФИКСИРУЮЩИЙ ВЫСТУП ДЛЯ ЗЕМЛЕРОЙНОГО НАКОНЕЧНИКА | 2016 |

|

RU2716080C2 |

| УЗЕЛ КОРОНКИ РАБОЧЕГО ОРУДИЯ С ОПОРНЫМ РЕБРОМ НА КОРОНКЕ | 2017 |

|

RU2753913C2 |

| УЗЕЛ КОРОНКИ РАБОЧЕГО ОРУДИЯ С УКАЗАТЕЛЕМ ИЗНОСА КОРОНКИ | 2017 |

|

RU2762674C2 |

| УЗЕЛ КОРОНКИ ОРУДИЯ ДЛЯ ЗЕМЛЯНЫХ РАБОТ С КОРОНКОЙ, ИМЕЮЩЕЙ ФИКСИРУЮЩИЙ ЖЕЛОБ С КОНУСНОСТЬЮ | 2017 |

|

RU2759315C2 |

| ЗАЖИМ ДЛЯ СИСТЕМЫ ФИКСАЦИИ РАБОЧЕГО ОРУДИЯ | 2016 |

|

RU2700136C2 |

| ОРУДИЕ ДЛЯ ЗЕМЛЯНЫХ РАБОТ | 2015 |

|

RU2698928C2 |

| УПОРНАЯ ГИЛЬЗА С ФУНКЦИЕЙ ПРЕДОТВРАЩЕНИЯ ВРАЩЕНИЯ | 2022 |

|

RU2820662C2 |

Изобретение относится к землеройным машинам с землеройными рабочими органами. Технический результат - усовершенствование конструкции узла зуба. Землеройная коронка узла зуба содержит задний торец, верхнюю внешнюю поверхность, нижнюю внешнюю поверхность, расположенные напротив друг друга боковые внешние поверхности, внутреннюю поверхность и два углубления, каждое из которых входит внутрь тела землеройной коронки со стороны соответствующей боковой внешней поверхности и между верхней внешней поверхностью и нижней внешней поверхностью. Верхняя внешняя поверхность и нижняя внешняя поверхность отходят вперед от заднего торца и сходятся впереди, образуя переднюю кромку. Боковые внешние поверхности проходят снизу вверх от нижней внешней поверхности к верхней внешней поверхности. Внутренняя поверхность входит внутрь землеройной коронки от заднего торца и образует внутреннюю полость землеройной коронки, форма которой соответствует форме головки адаптера, которую вставляют внутрь указанной внутренней полости. Каждое углубление расположено рядом с передней кромкой. 7 з.п. ф-лы, 37 ил.

1. Землеройная коронка узла зуба, предназначенного для установки на режущей кромке землеройного рабочего органа, при этом узел зуба содержит адаптер, служащий для крепления к базовой кромке землеройного рабочего органа, и имеет выступающую вперед головку, причем землеройная коронка содержит:

задний торец;

верхнюю внешнюю поверхность:

нижнюю внешнюю поверхность, причем верхняя внешняя поверхность и нижняя внешняя поверхность отходят вперед от заднего торца и сходятся впереди, образуя переднюю кромку;

расположенные напротив друг друга боковые внешние поверхности, проходящие снизу вверх от нижней внешней поверхности к верхней внешней поверхности; и

внутреннюю поверхность, входящую внутрь землеройной коронки от заднего торца и образующую внутреннюю полость землеройной коронки, форма которой соответствует форме головки адаптера, которую вставляют внутрь указанной внутренней полости; и

два углубления, каждое из которых входит внутрь тела землеройной коронки со стороны соответствующей боковой внешней поверхности и между верхней внешней поверхностью и нижней внешней поверхностью, причем каждое углубление расположено рядом с передней кромкой.

2. Землеройная коронка по п. 1, в которой углубления расположены впереди за внутренней полостью коронки.

3. Землеройная коронка по п. 1, в которой каждое углубление включает в себя переднюю часть, уходящую внутрь от соответствующей боковой внешней поверхности землеройной коронки, и задний конусный участок, проходящий от внутреннего края передней части до пересечения с боковой внешней поверхностью на заднем крае углубления.

4. Землеройная коронка по п. 3, в которой передняя часть каждого углубления выполнена криволинейной.

5. Землеройная коронка п. 1, в которой нижняя внешняя поверхность включает в себя заднюю часть рядом с задним торцом и переднюю рядом с передней кромкой и расположена под углублением, причем передняя часть нижней внешней поверхности расположена относительно внутренней полости и углубления ниже, чем задняя часть нижней внешней поверхности.

6. Землеройная коронка п. 1, в которой верхняя внешняя поверхность землеройной коронки содержит заднюю часть рядом с задним торцом и переднюю часть рядом с передней кромкой, причем ширина передней части верхней внешней поверхности больше ширины задней части верхней внешней поверхности.