Изобретение относится к области измерительной техники, предназначено для определения расхода теплоносителя.

Известен способ определения расхода теплоносителя. Способ определения расхода теплоносителя датчиком скорости заключается в том, что устанавливают датчик скорости в точку с координатой z=(0,242±0.012)Rтр, определяют расход теплоносителя в трубе Q=WcpFтр, где Rтр - радиус трубы, Wcp - средняя по сечению трубы скорость теплоносителя, Fтр - площадь поперечного сечения трубы (Расход жидкости и газа. Методика выполнения измерений по скорости в одной точке сечения трубы. ГОСТ 8.361-79 [1]).

Недостатки способа:

1. Равенство скорости W теплоносителя средней скорости Wcp в точке с координатой z=(0,242±0.012)Rтp справедливо только в области развитого турбулентного режима течения.

2. Определение расхода невозможно при нестабилизированном профиле скорости.

Известно, что стабилизация течения достигается на длине 40dr и выше (Сборник трудов ГНЦ РФ ФЭИ в трех томах. Том 1. Гидродинамика и безопасность ядерных энергетических установок. Обнинск, 1999 г. [2]). Как правило, при измерении расхода установка датчиков производится на длине гораздо меньшей, чем та длина, на которой достигается стабилизация профиля скорости. В связи с этим профиль скорости еще не установлен и, следовательно, рекомендации по измерениям расхода датчиком скорости описанные выше, не корректны.

Наиболее близким по технической сущности и достигаемому результату является способ определения расхода теплоносителя датчиком скорости, заключающийся в том, что устанавливают в точку измерения (точка, где W=Wмакс, центр трубы) по сечению трубы датчик скорости, определяют скорость теплоносителя в точке установки датчика Wизм, определяют расход теплоносителя Q=kvWизмFтр, где kv - предварительно заданный коэффициент расхода, kv=Wcp/Wизм (Расход жидкости и газа. Методика выполнения измерений по скорости в одной точке сечения трубы. ГОСТ8.361-79 [1]).

Недостатки способа:

1. Для определения расхода необходимо знать kv. Коэффициент расхода kv в значительной мере зависит от коэффициента шероховатости ξ. В зависимости от ξ, расхождение в значениях kv может доходить до 6-7% (П.В. Лобачев, Ф.А. Шевелев Измерение расхода жидкости и газов в системах водоснабжения и канализации. Изд. 2-е, переработанное и дополненное. Москва. Стройиздат 1985 [3]). Как правило, коэффициент шероховатости стенки трубы, в которой проводят измерение, неизвестен. Для повышения точности определения расхода необходимо экспериментально определять kv. Точное определение kv возможно выполнить лишь в лабораторных условиях. При определении расхода на промышленных установках экспериментальное определение kv затруднено, а в ряде случаев практически невозможно.

Предлагается

Способ определения расхода теплоносителя датчиками скорости, заключающийся в том, что устанавливают в точку измерения по сечению трубы датчик скорости, измеряют скорость теплоносителя в точке установки датчика Wизм, определяют расход теплоносителя Q, отличающийся тем, что дополнительно устанавливают по крайней мере один датчик скорости, определяют расход теплоносителя на основе частного вида профиля скорости

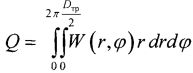

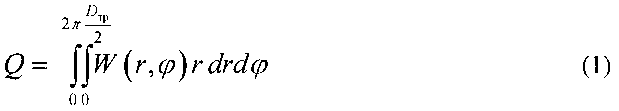

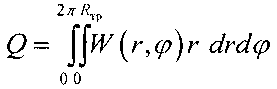

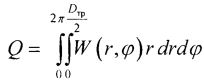

где Dтр - диаметр трубопровода, W(r, φ) - частный вид профиля, а частный вид профиля скорости определяют на основе измеренных датчиками скорости значений скоростей и общего вида профиля скорости, а общий вид профиля скорости определяют на основе теоретических представлений и предварительных модельных опытов

Технический результат, на достижение которого направлено изобретение, заключается в повышении точности определения расхода теплоносителя, что обеспечивается тем, что дополнительно устанавливают по крайней мере один датчик скорости, определяют расход теплоносителя на основе частного вида профиля скорости

где Dтр - диаметр трубопровода, W (r, φ) - частный вид профиля скорости, а частный вид профиля скорости определяют на основе измеренных датчиками скорости значений скоростей и общего вида профиля скорости, а общий вид профиля скорости определяют на основе теоретических представлений и предварительных модельных опытов

Достижение технического результата обеспечивается за счет определения на основе теоретических представлений и предварительных модельных опытов общего вида профиля скорости, определения на основе измеренных скоростей и общего вида профиля скорости частного вида

3

профиля, последующего интегрирования частного вида профиля и определения расхода теплоносителя.

Расход теплоносителя датчиком скорости определяется следующим образом:

1. Устанавливают в точки измерения по сечению трубы по крайней мере два датчика скорости.

2. Определяют скорость теплоносителя в точках измерения скорости Wизм.

3. Определяют на основе модельных экспериментов и теоретических представлений общий вид профиля скорости.

4. На основе общего вида профиля (функции), полученного предварительно на основе модельных опытов и теоретических представлений, определяют частный вид профиля скорости по измеренным значениям скорости.

5. Определяют расход теплоносителя на основе интегрирования частного вида профиля скорости

где Dтр - диаметр трубопровода, W(r, φ) - частный вид профиля скорости.

Пример конкретного выполнения

В настоящее время на паропроводах парогенераторов Балаковской АЭС установлены пневмометрические трубки ПТ, конструкция которых аналогична показанной на фиг. 1, аналогичная ПТ использована в (Патент России 2243508(13) С2, МПК3 G01F 1/34, 1/50 (2006.01). Устройство для измерения расхода пара в паропроводе / Б.И. Нигматулин, А.Г. Агеев, Р.В. Васильева, С.Ю. Будукин, Б.М. Корольков и др. // Заявка №2002126527 от 07.10.2002, опубликовано 20.04.2004 Бюл. №11, [4]). Все три ПТ установлены в одном сечении паропровода на расстоянии z=(0,242±0.012)Rтp.Сечение трубопровода (паропровода), в котором размещены ПТ, расположено на относительном расстоянии от гиба трубы l/dтр=3.2.

Для определения общего вида профиля скорости, имеющего место в паропроводе Балаковской ПТ, были выполнены экспериментальные исследования, моделирующие ситуацию, имеющую место на паропроводах Балаковской АЭС.

При определении общего вида профиля использовались следующие положения теории моделирования.

1. Процессы в модели (труба с гибом на стенде) и образце (паропровод) относятся к одному классу явлений;

2. Эти процессы описываются одними и теми же уравнениями [5-7];

3. Соблюдается геометрическое подобие;

Известно, что коэффициенты сопротивления различных поворотов (гибов) оказываются независимыми от числа Re при Re≥104 [6]. В нашем случае число Re в модельном трубопроводе 50000÷73700, что выше числа Re, при котором наступает автомодельный режим. При наличии автомодельности изучение различных характеристик можно проводить на моделях при числах Re, меньших, чем в натурном трубопроводе.

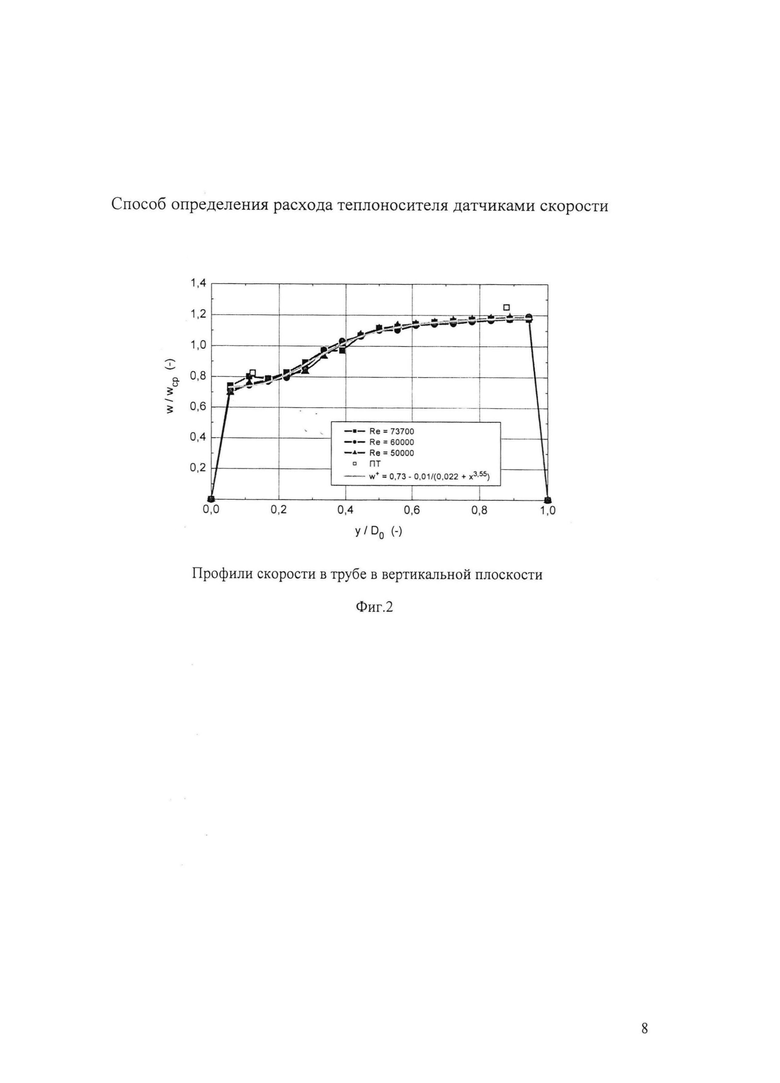

В качестве модельной жидкости использовалась вода, участок паропровода моделировался трубопроводом диаметром 90 мм с гибом радиуса 200 мм. Профиль скорости измерялся трубкой Пито-Прандтля.

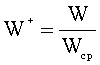

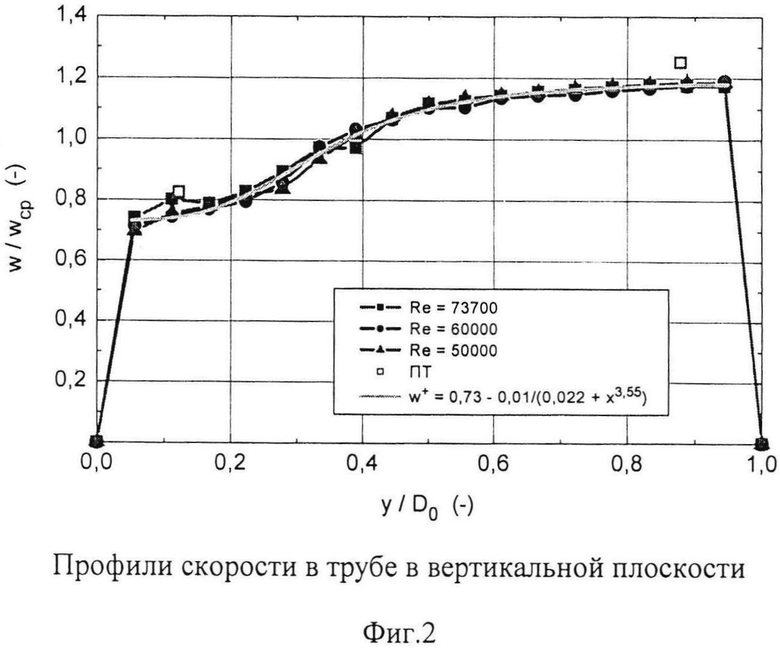

На фиг. 2 показаны данные по измерению скорости потока в сечении за гибом трубы, построенные в безразмерных координатах

Измеренный в эксперименте профиль скорости в безразмерном виде был описан в общем виде сигмоидальной функцией (аналитической кривой)

где

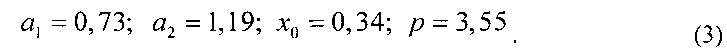

На основе данных по скоростям среды, полученных в модельных экспериментах, методом наименьших квадратов были определены значения свободных параметров для общего вида профиля - зависимость (2). При этом были получены следующие значения

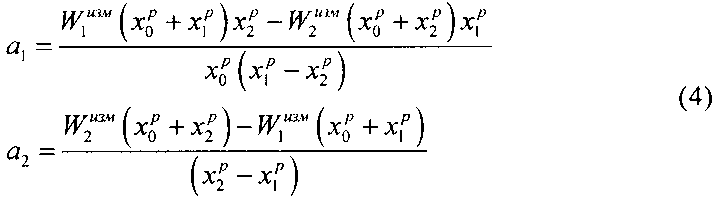

Используя геометрические размеры реального трубопровода (паропровода) и полученный общий вид профиля скорости, определяем в размерном виде, частный вид профиля скорости W(x), записанный функциональной зависимостью аналогичной (2). Значения параметров a

1 и а

2, имеющих в этом случае размерность скорости, вычислялись по показаниям двух датчиков скорости

где

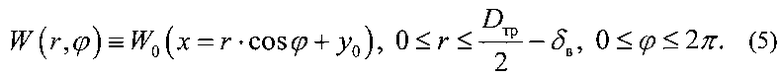

В данном случае искомый частный профиль W(r, φ) выражался следующим образом

где W0(у) - аппроксимация профиля скорости в плоскости гиба трубопровода, у0 - координата центра трубы, δв - толщина вязкого подслоя.

На основе полученного общего вида профиля скорости и значений скорости, определенных датчиками скорости (пневмометрические трубки) по предлагаемой методике был определен расход пара в паропроводе ПГ 3-го блока Балаковской АЭС. Сравнение с измеренным расходом воды (питательная вода) дало ошибку 1,5%.

Таким образом, предлагаемое техническое решение позволяет повысить точность определения расхода теплоносителя. Последнее обеспечивается за счет определения на основе теоретических представлений и предварительных модельных опытов общего вида профиля скорости, определения на основе измеренных скоростей и общего вида профиля скорости частного профиля скорости, последующего интегрирования этого профиля скорости и определения расхода теплоносителя.

Источники информации

1. Расход жидкости и газа. Методика выполнения измерений по скорости в одной точке сечения трубы. ГОСТ 8.361-79.

2. Сборник трудов ГНЦ РФ ФЭИ в трех томах. Том 1. Гидродинамика и безопасность ядерных энергетических установок. Обнинск, 1999 г.

3. П.В. Лобачев, Ф.А. Шевелев Измерение расхода жидкости и газов в системах водоснабжения и канализации. Изд. 2-е, переработанное и дополненное. Москва. Стройиздат, 1985.

4. Патент России 2243508(13) С2, МПК3 G01F 1/34, 1/50 (2006.01). Устройство для измерения расхода пара в паропроводе / Б.И. Нигматулин, А.Г. Агеев, Р.В. Васильева, С.Ю. Будукин, Б.М. Корольков и др. // Заявка №2002126527 от 07.10.2002, опубликовано 20.04.2004 Бюл. №11.

5. Кутателадзе С.С. Анализ подобия в теплофизике. - Новосибирск, 1982. - 280 с.

6. Мигай В.К. Моделирование теплообменного энергетического оборудования. - Л.: Энергоатомиздат. Ленингр. Отд-ние, 1987. - 264 с.

7. Механика жидкости и газа: Учебное пособие для вузов, 2-е изд., перераб. и доп. / Под ред. B.C. Швыдкого. - М.: ИКЦ "Академкнига", 2003. - 464 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА СРЕДЫ В КРУГЛЫХ ТРУБОПРОВОДАХ ПРИ СТАБИЛИЗИРОВАННОМ ТЕЧЕНИИ | 2015 |

|

RU2601382C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕПЛОНОСИТЕЛЯ | 2006 |

|

RU2320999C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ И НАПРАВЛЕНИЯ ПОТОКА ТЕПЛОНОСИТЕЛЯ | 2009 |

|

RU2422837C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ И НАПРАВЛЕНИЯ СКОРОСТИ ТЕПЛОНОСИТЕЛЯ | 2007 |

|

RU2360257C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО ЛОКАЛЬНОГО ОБЪЕМНОГО ПАРОСОДЕРЖАНИЯ | 2007 |

|

RU2337350C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ЖИДКОСТИ В СТАЦИОНАРНЫХ И ПЕРЕХОДНЫХ РЕЖИМАХ | 2005 |

|

RU2295730C1 |

| Способ повышения теплосъема на выпуклых теплоотдающих поверхностях теплопередающих устройств и устройство для его осуществления | 2016 |

|

RU2680175C2 |

| Способ повышения критических тепловых потоков в тепловыделяющей сборке с трубчатыми твэлами | 2022 |

|

RU2794744C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОГИДРАВЛИЧЕСКИХ ХАРАКТЕРИСТИК ПО СЕЧЕНИЮ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2008 |

|

RU2390061C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ РАЗДЕЛА ФАЗ В КАНАЛАХ | 2012 |

|

RU2506544C2 |

Изобретение относится к области измерительной техники, предназначено для определения расхода теплоносителя. Отличительной особенностью способа определения расхода теплоносителя датчиками скорости является то, что дополнительно устанавливают по крайней мере один датчик скорости, определяют расход теплоносителя на основе частного вида профиля скорости

где Dтр - диаметр трубопровода, W(r, φ) - частный вид профиля скорости, а частный вид профиля скорости определяют на основе измеренных датчиками скорости значений скоростей и общего вида профиля скорости, а общий вид профиля скорости определяют на основе теоретических представлений и предварительных модельных опытов. Технический результат - повышение точности определения расхода. 2 ил.

Способ определения расхода теплоносителя датчиками скорости, заключающийся в том, что устанавливают в точку измерения по сечению трубы датчик скорости, измеряют скорость теплоносителя в точке установки датчика Wизм, определяют расход теплоносителя Q, отличающийся тем, что дополнительно устанавливают, по крайней мере, один датчик скорости, определяют расход теплоносителя на основе частного вида профиля скорости

где Dтp - диаметр трубопровода, W(r, φ) - частный вид профиля скорости, а частный вид профиля скорости определяют на основе измеренных датчиками скорости значений скоростей и общего вида профиля скорости, а общий вид профиля скорости определяют на основе теоретических представлений и предварительных модельных опытов.

| Расход жидкости и газа | |||

| Методика выполнения измерений по скорости в одной точке сечения трубы | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| КОРРЕЛЯЦИОННЫЙ СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМНОГО РАСХОДА ЖИДКОСТИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2215267C2 |

| RU 2004123042 27.01.2006 A | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА В ТРУБОПРОВОДЕ | 1999 |

|

RU2169905C2 |

Авторы

Даты

2016-09-20—Публикация

2015-05-25—Подача