Изобретение относится к области измерительной техники, предназначено для определения величины и направления скорости в потоках теплоносителя, например, закрученных. Может быть использовано при определении величины и направления скорости потока в различных системах энергетических установок.

Известен способ определения величины и направления скорости теплоносителя. Для определения величины скорости и ее направления пятиканальный датчик, фиг.1, устанавливается в точку, где необходимо выполнить измерение. Углы, под которым поток натекает на датчик, и величина скорости определяется следующим образом. Один из углов φ определяется вращением, а второй δ по показаниям датчиков перепада давления. Вращая датчик вокруг оси канала, находят такое его положение, при котором давление в одной из пар боковых отверстий, лежащих во взаимно перпендикулярных плоскостях, будет одинаково. Соответственно, перепад давления между этими отверстиями будет равен нулю, например ΔР4-5=0, фиг.1. При этом вектор скорости потока будет лежать в плоскости, проходящей через два противоположно расположенных боковых отверстия (1-3) и центральное отверстие 2. Положение этой плоскости определяется путем измерения угла поворота датчика φ по лимбу. Второй угол δ, под которым поток натекает на датчик в этой плоскости, находят с помощью калибровочных зависимостей, устанавливающих связь между углом δ и перепадами давления между отверстиями датчика. Калибровочные зависимости получают путем наклона датчика в плоскости, положение которой находят путем вращения датчика относительно его оси до достижения ΔР4-5=0. (И.П.Повх. Аэродинамический эксперимент в машиностроении. Второе дополненное и исправленное издание. М.-Л.: Машиностроение, 1965, с.194-198).

Недостатки способа следующие.

1. Определение вектора скорости потока в канале, в котором протекает поток с высоким давлением и температурой, трудно осуществимо из-за необходимости обеспечения вращения датчика и его герметизации.

2. Наличие зазоров в поворотном механизме вносит значительную ошибку при определении угла φ.

3. Из-за пульсаций скорости практически невозможно визуально определить угол φ по ΔР=0, если он меньше 5°.

Наиболее близким по технической сущности и достигаемому результату является способ определения величины и направления скорости теплоносителя, заключающийся в том, что устанавливают многоканальный датчик в точку измерения, измеряют перепады давления между каждой парой боковых отверстий датчика, лежащих во взаимно перпендикулярных плоскостях, и между давлением в центральном отверстии датчика и статическим давлением в месте измерения скорости, определяют значение скорости и углы натекания потока на датчик с помощью калибровочных зависимостей, причем калибровочные зависимости получают путем установки датчика навстречу потоку, поочередного отклонения датчика в двух взаимно перпендикулярных плоскостях, измерения в каждой плоскости перепадов давления между боковыми отверстиями, установления функциональной связи между углами наклона датчика и перепадами давления между отверстиями датчика.

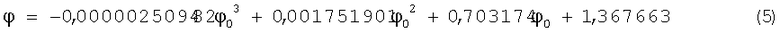

Калибровочные зависимости имеют следующий вид δ=f(ΔP1-3), при W=const, φ=const,

φ=f(ΔР4-5), при W=const, δ=const, ξ=f(φ, δ, W),

(C.M.Горлин. Экспериментальная аэромеханика. М.: Высшая школа 1979, с.166-172).

Недостатки способа следующие

Результаты калибровки на воздухе (И.П.Повх. Аэродинамический эксперимент в машиностроении. Второе дополненное и исправленное издание. М. - Л.: Машиностроение, 1965, с.194.) и наши калибровки на воде показывают, что расчет скорости по калибровочным зависимостям не позволяет получить однозначный результат. Это связано с тем, что скорость определяется с помощью калибровочных зависимостей, у которых коэффициенты пропорциональности между перепадами давления и скоростью определены для различных φ и δ.

Определение углов натекания по калибровочным зависимостям также приводит к значительным ошибкам. Ошибки возникают из-за того, что калибровочные кривые вида φ=f(ΔP4-5) δ=f(ΔP1-3), не замкнуты, получены в разных четвертях координат и описываются различными соотношениями, которые не совпадают на своих границах. Из-за этого в области граничных значений возникает неопределенность в выборе параметров, при переходе из одной зависимости в другую возникает разрыв значений. Неопределенность в выборе того или иного соотношения и возможность получения разрыва функций на границах приводит к значительным ошибкам при определении углов натекания.

Предлагается способ определения скорости и направления потока теплоносителя, заключающийся в том, что устанавливают многоканальный датчик в точку измерения, измеряют перепады давления между каждой парой боковых отверстий датчика, лежащих во взаимно перпендикулярных плоскостях и между давлением в центральном отверстии датчика и статическим давлением в месте измерения скорости, определяют значение скорости и углы натекания потока на датчик с помощью калибровочных зависимостей, причем калибровочные зависимости получают путем установки датчика навстречу потоку, поочередного отклонения датчика в двух взаимно перпендикулярных плоскостях, измерения в каждой плоскости перепадов давления между боковыми отверстиями, установления функциональной связи между углами наклона датчика и перепадами давления между отверстиями датчика, отличающийся тем, что калибровочные зависимости получают путем замены отклонения датчика в одной из плоскостей, на вращение датчика относительно оси в диапазоне углов 0≤φ≤360°, измерения при каждом постоянном положении угла φ перепадов давления между каждой парой боковых отверстий, лежащих во взаимно перпендикулярных плоскостях, повторения цикла измерений при других значениях скорости потока и угла δ, а функциональную связь устанавливают в виде замкнутых кривых, ΔР1-3=f(ΔP4-5), полученных при постоянных скорости потока и угле наклона плоскости δ=const, где ΔP1-3, ΔР4-5 - перепады давления между парами боковых отверстий датчика, лежащих во взаимно перпендикулярных плоскостях.

Технический результат, на достижение которого направлено изобретение, заключается в повышении точности определения скорости и ее направления и расширении диапазона измерений в области малых углов натекания, что обеспечивается тем, что калибровочные зависимости получают путем замены отклонения датчика в одной из плоскостей, на вращение датчика относительно оси в диапазоне углов 0≤φ≤360°, измерения при каждом постоянном положении угла φ перепадов давления между каждой парой боковых отверстий, лежащих во взаимно перпендикулярных плоскостях, повторения цикла измерений при других значениях скорости потока и угла δ, а функциональную связь устанавливают в виде замкнутых кривых, ΔР1-3=f(ΔР4-5), полученных при постоянных скорости потока и угле наклона плоскости δ=const, где

ΔР1-3, ΔР4-5 - перепады давления между парами боковых отверстий датчика, лежащих во взаимно перпендикулярных плоскостях.

Достижение технического результата обеспечивается за счет того, что при определении скорости и углов натекания потока на датчик используют калибровочные зависимости в виде замкнутых кривых. Замкнутость кривых позволяет описать их одной зависимостью, которая связывает между собой углы натекания и скорость. Кривые лежат в четырех квадрантах. Последнее дает возможность по сочетанию знаков при ΔР1-3, ΔР4-5 получать однозначные результаты и, следовательно, повысить точность измерений.

Качество измерений неразрывно связано с точностью калибровки. В нашем случае калибровочные кривые получаются с высокой точностью, ошибки калибровки исключены за счет замкнутости кривых (совпадение начальной и конечной точек кривой).

Достижение технического результата обеспечивается также за счет того, что замкнутость калибровочных кривых дает возможность определять величину скорости при малых углах натекания потока. В известном способе при определении скорости используются коэффициенты вида ξ=f(φ, δ, W). При малых углах натекания (до 10°) калибровочные кривые имеют большую зону неопределенности, в которой ξ практически не меняется. Определить изменение скорости при таких калибровочных зависимостях практически невозможно.

Для каждого значения скорости имеется только одна замкнутая кривая. Замкнутость кривых позволяет описать их одной зависимостью, которая связывает между собой углы натекания и скорость. Использование таких калибровочных зависимостей позволяет получить однозначный результат, в том числе и при малых углах натекания.

Пример конкретного выполнения.

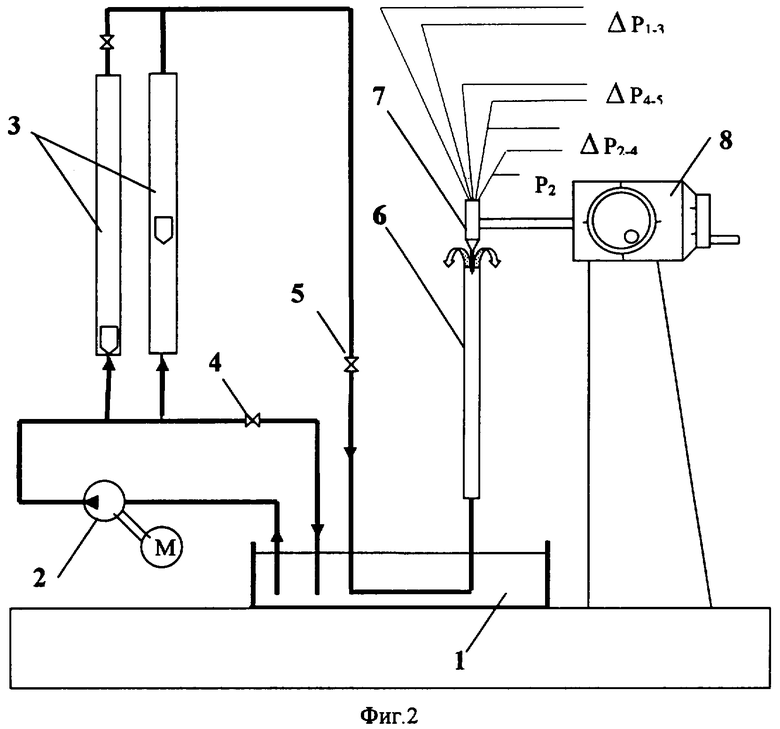

Для получения калибровочных зависимостей использовался стенд, гидравлическая схема которого приведена на фиг.2. Стенд включает в себя бак с водой 1, центробежный насос 2, ротаметры 3 для измерения расхода и канал 6, подающий жидкость к датчику 7. В состав стенда входит арматура 4, 5 для изменения расхода жидкости и координатное устройство 8, позволяющее перемещать датчик скорости в продольном и поперечном направлении с шагом 0,01 мм. Стенд позволяет изменять расход жидкости в диапазоне 10-160 мл/с, что позволяет получать среднюю скорость (при использовании каналов диаметром от 8 до 32 мм) на выходе из канала от 0,016 до 3,2 м/с. На фиг.3 показан шестиканальный датчик, на фиг.4 система перемещения датчика. В отличие от известных систем перемещений калибровочных стендов предлагаемая система, кроме наклона датчика в одной плоскости, позволяет вращать датчик вокруг своей оси на угол 360° и перемещать его в горизонтальной плоскости, Измерительные 9 и импульсные трубки 13 помещены в корпус 10. Корпус оборудован кронштейном 14 и двумя поворотными устройствами (фиг.4б). С помощью редуктора 12 корпус вместе с датчиком поворачивается в кронштейне 14 вокруг оси датчика на угол φ (лимб 11) и фиксируется в этом положении (благодаря самоторможению однозаходного червячного редуктора). Наличие разрезной втулки 15 позволяет изменять наклон кронштейна 14 вместе с датчиком на угол δ и фиксировать это положение по лимбу 16. Высота кронштейна обеспечивает точное совпадение горизонтальной оси поворота с центрами сечений отверстий датчика при вертикальном положении датчика. Это сохраняет положение приемных отверстий датчика в центре потока на выходе из канала 6 (фиг.2) при его наклоне на угол δ. При необходимости координатное устройство, удерживая с помощью втулки 15 кронштейн и корпус датчика в наклонном положении, позволяет перемещать датчик в горизонтальной плоскости во взаимно перпендикулярных направлениях.

На фиг.5 представлена схема подключения датчиков перепада давления к шестиканальному датчику в процессе калибровки и измерения. Датчик устанавливается в калибровочный канал, см. фиг.2, поз.6. Устанавливается требуемая по условиям калибровки скорость потока воды через калибровочный канал.

После установки датчика на угол δ начинают вращать датчик относительно оси на 360°, измеряют при каждом постоянном положении угла φ перепады давления между каждой парой боковых отверстий, лежащих во взаимно перпендикулярных плоскостях, повторяют цикл измерений при других значениях скорости потока и угла δ,

На фиг.6а, б показаны серии калибровочных зависимостей для некоторого диапазона скоростей и углов δ. На фиг.6а показаны калибровочные зависимости для разных скоростей при фиксированном угле наклона датчика, на фиг.6б представлены калибровочные зависимости для разных углов наклона датчика и фиксированной скорости.

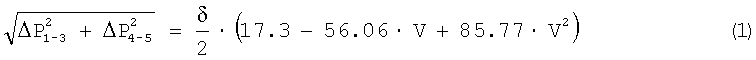

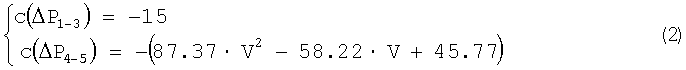

Калибровочные зависимости имеют вид окружности. Радиус калибровочных окружностей зависит от величины угла наклона δ и от величины линейной скорости потока воды V. Уравнение окружности имеет вид

Это уравнение окружности справедливо для постоянного угла δ=±40° и скорости потока V=0,1-3,0 м/с в диапазоне углов 0≤φ≤360°,

С учетом несимметричности датчика смещение центра окружности от начала координат в зависимости от скорости описывается следующим образом.

Определение величины и направления потока осуществляется следующим образом. Датчик устанавливается в поток по оси канала навстречу потоку. Измеряются перепады давления между каждой парой боковых отверстий датчика, лежащих во взаимно перпендикулярных плоскостях и между давлением в центральном отверстии датчика и статическим давлением в месте измерения скорости, определяют значение скорости и углы натекания потока на датчик с помощью калибровочных зависимостей. Алгоритм определения скорости и углов натекания следующий.

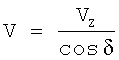

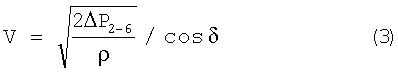

1. В первом приближении определяют скорость потока по формуле

VZ=(2ΔР2-6/ρ)0,5, где VZ - скорость потока по направлению оси канала, ΔР2-6 - перепад давления между полным давлением Р2 в центральном канале и статическим давлением в месте измерения Р6 (отверстия на боковой поверхности датчика, фиг.3), ρ - плотность воды.

2. Определяют величину смещения центра калибровочных кривых по формуле (2).

3. В первом приближении определяют величину угла δ. Величина угла δ определяется по формуле (1), где V=VZ./cosδ.

Зная приближенное значение угла δ, находим истинное значение скорости потока воды по формуле:

или,

или,

4. Находим уточненную поправку координаты центра калибровочной окружности, используя систему уравнений (2).

5. Используя формулу (1), находим истинное значение угла наклона потока δ.

6. Определяем значение угла φ по формуле:

7. Уточняем значение угла φ с учетом ассиметрии датчика

Проекции скорости на оси равны:

VX=-V·sinδ·cosφ;

VY=V·sinδ·sinφ;

VZ=V·cosδ.

На фиг.7 приведена схема канала, в котором определена величина и направление скорости. Диаметр канала dy=20 мм. В канале был установлен шнековый завихритель 17 длиной 200 мм с одним витком на 360°. Измерения проводились в двенадцати точках на выходе из канала на глубине 5 мм от выходной кромки трубы. Средняя скорость в канале, с учетом объема, занимаемого завихрителем толщиной 2 мм, составила, соответственно 0,394 м/с.

На фиг.8 приведены проекции скорости V на плоскость ХY, лежащую перпендикулярно оси датчика (см. фиг.4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ И НАПРАВЛЕНИЯ ПОТОКА ТЕПЛОНОСИТЕЛЯ | 2009 |

|

RU2422837C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОГИДРАВЛИЧЕСКИХ ХАРАКТЕРИСТИК ПО СЕЧЕНИЮ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2008 |

|

RU2390061C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО ЛОКАЛЬНОГО ОБЪЕМНОГО ПАРОСОДЕРЖАНИЯ | 2007 |

|

RU2337350C1 |

| ТЕРМОПАРА | 2004 |

|

RU2289107C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕРТИКАЛЬНЫХ РАСПРЕДЕЛЕНИЙ СКОРОСТИ И НАПРАВЛЕНИЯ ВЕТРА | 2018 |

|

RU2692736C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ДВУХФАЗНОЙ СМЕСИ | 2006 |

|

RU2339006C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕПЛОНОСИТЕЛЯ | 2006 |

|

RU2320999C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГРАНИЦЫ РАЗДЕЛА ФАЗ В ДВУХФАЗНОМ ПОТОКЕ | 2003 |

|

RU2267771C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ТЕПЛОНОСИТЕЛЯ ДАТЧИКАМИ СКОРОСТИ | 2015 |

|

RU2597673C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ РАЗДЕЛА ФАЗ В КАНАЛАХ | 2012 |

|

RU2506544C2 |

Изобретение может быть использовано в системах энергетических установок. В процессе измерения измеряют перепады давления между каждой парой боковых отверстий многоканального датчика, лежащих во взаимно перпендикулярных плоскостях, и между давлением в центральном отверстии датчика и статическим давлением в месте измерения скорости. С помощью калибровочных зависимостей определяют значение скорости и углы δ и φ натекания потока на датчик. Для получения калибровочных зависимостей датчик наклоняют в плоскости на различный угол δ и вращают относительно оси в диапазоне углов φ от 0 до 360 градусов. Измеряют при каждом постоянном положении угла φ перепады давления между каждой парой боковых отверстий, лежащих во взаимно перпендикулярных плоскостях. Повторяют циклы измерения при других значениях скорости потока и угла δ и устанавливают функциональную связь в виде лежащих в четырех квадрантах замкнутых кривых ΔP1-3=f(ΔP4-5), полученных при постоянных скорости потока и δ=const, где

ΔP1-3, ΔР4-5 - перепады давления между парами боковых отверстий датчика, лежащих во взаимно перпендикулярных плоскостях. Определение скорости потока по одной зависимости, связывающей скорость и углы натекания, повышает точность измерений в закрученных потоках. 8 ил.

Способ определения скорости потока теплоносителя, заключающийся в том, что устанавливают многоканальный датчик в точку измерения, измеряют перепады давления между каждой парой боковых отверстий датчика, лежащих во взаимно перпендикулярных плоскостях, и между давлением в центральном отверстии датчика и статическим давлением в месте измерения скорости, определяют значение скорости и углы δ и φ натекания потока на датчик с помощью калибровочных зависимостей, причем калибровочные зависимости получают путем наклона датчика в плоскости на различный угол δ и вращения датчика относительно оси в диапазоне углов φ от 0 до 360°, измерения при каждом постоянном положении угла φ перепадов давления между каждой парой боковых отверстий, лежащих во взаимно перпендикулярных плоскостях, повторения цикла измерений при других значениях скорости потока и угла δ и установления функциональной связи в виде замкнутых кривых ΔP1-3=f(ΔP4-5), полученных при постоянных скорости потока и угле наклона плоскости δ=const, где ΔP1-3, ΔР4-5 - перепады давления между парами боковых отверстий датчика, лежащих во взаимно перпендикулярных плоскостях.

| ГОРЛИН С.М | |||

| Экспериментальная аэромеханика | |||

| - М.: Высшая школа, 1970, с.166-172 | |||

| RU 2005136448 А, 27.05.2007 | |||

| RU 2005104551 A, 10.08.2006 | |||

| Часы с будильником | 1932 |

|

SU29147A1 |

Авторы

Даты

2009-06-27—Публикация

2007-12-05—Подача