Изобретение относится к области создания твердых топлив для скважинных аппаратов различного механизма действия - пороховых аккумуляторов давления скважинных, пороховых генераторов давления, пулевых и кумулятивных перфораторов для термогазохимического и барического воздействия на призабойную зону пласта в нефтяных скважинах с одновременной кислотной обработкой с целью интенсификации добычи ресурсов.

Известны различные твердые топлива, которые могут быть использованы в скважинных аппаратах. Это газогенерирующие топлива на основе углеводородного каучука (патенты RU №2395482, МПК C06D 5/06, С06В 29/22, заявлено 06.07.2009; №2393139, МПК C06D 5/06, С06В 29/22, заявлено 06.07.2009; №2182147 МПК C06D 5/06, С06В 29/22, заявлено 05.04.2000), хлорсодержащего термопластичного горючего (патенты RU №2401253, МПК C06D 5/06, С06В 29/22, заявлено 11.06.2009; №2401254, МПК C06D 5/06, С06В 29/22, заявлено 11.06.2009), на основе полидивинилизопренового каучука с концевыми эпоксидными группами (патент RU №2233975, МПК Ε21В 43/248, заявлено 04.11.2002), бутадиенстирольного термоэластопласта (патенты RU №2183609, МПК C06D 5/00, С06В 29/02, заявлено 05.04.2000; №2451004, МПК C06D 5/06, С06В 29/22, заявлено 06.07.2010), термопластичный твердотопливный состав на основе бутадиен-нитрильного каучука и нитрата аммония (патент RU №2444554, МПК C06D 5/06, С06В 31/30, С09К 8/60, заявлено 2.07.2010).

Топлива по патентам №№2395482, 2393139, 2182147, 2233975, 2183609 имеют недостаточно высокий уровень прочности при сжатии - менее 20 кгс/см2 при 20°С.

Топлива на основе термопластичного горючего (патенты №№2401253, 2401254, 2444554) имеют невысокий уровень прочности при повышенных температурах, что ограничивает их применение в глубоких высокотемпературных скважинах.

Наиболее близким аналогом по уровню прочности и термостойкости является термостойкое газогенерирующее твердое топливо (патент №2451004), включающее окислитель - перхлорат аммония или калия, или смесь гексогена и октогена, или их смесь, горюче-связующее - термоэластопласт ДСТ-30, катализатор горения, стабилизатор горения, антиоксидант, структурирующую, армирующую и технологические добавки, которое принято за прототип.

К недостаткам данного топлива следует отнести его невысокие прочность (менее 25 кгс/см2 при 20°С) и термостойкость (температура начала интенсивного разложения Тнир не более 218°С), ограничивающие применение изделий из данного топлива в высокотемпературных скважинах. Кроме того, смешение состава проводят с использованием легколетучего растворителя, что приводит к усложнению и удорожанию технологического процесса изготовления зарядов и необходимости обеспечения его экологической безопасности.

Технической задачей изобретения является создание термостойкого газогенерирующего кислотообразующего высокопрочного топлива с улучшенными прочностными характеристиками и высокой термостойкостью.

Технический результат достигается за счет рационального выбора компонентов и установления оптимального их содержания в композиции.

Предложено топливо для скважинных аппаратов, включающее окислитель - перхлорат аммония, или перхлорат калия, или смесь перхлората аммония с перхлоратом калия, горючее связующее, углеводородное масло, отверждающий агент и технологическую добавку при соотношении перхлората аммония и перхлората калия в смеси от 99:1 до 1:99.

Соотношение компонентов в предлагаемом топливе, мас. %:

В качестве горючего-связующего топливо содержит соединение, имеющее в своей цепи α-окисный цикл - продукт взаимодействия эпихлоргидрина с дифенилолпропаном, или продукт взаимодействия эпихлоргидрина с олигодиеном, или продукт взаимодействия эпихлоригидрина с диэтиленгликолем или триэтиленгликолем, или их смесь. Топливо в качестве горючего может содержать смесь продукта взаимодействия эпихлоргидрина с дифенилолпропаном и продукта взаимодействия эпихлоргидрина с диэтиленгликолем или триэтиленгликолем в соотношении 1:99-99:1, или смесь продукта взаимодействия эпихлоргидрина с дифенилолпропаном и продукта взаимодействия эпихлоргидрина с олигодиеном в соотношении 1:99-99:1, или смесь продукта взаимодействия эпихлоргидрина с диэтиленгликолем или триэтиленгликолем и продукта взаимодействия эпихлоргидрина с олигодиеном в соотношении 1:99-99:1, или смесь продукта взаимодействия эпихлоргидрина с дифенилолпропаном, продукта взаимодействия эпихлоргидрина с диэтиленгликолем или триэтиленгликолем и продукта взаимодействия эпихлоргидрина с олигодиеном в соотношении 1:1:98-1:98:1-98:1:1.

В качестве углеводородного масла используют минеральное масло, например трансформаторное, индустриальное, авиационное, или синтетическое изопарафиновое масло. В качестве отверждающего агента оно содержит соединение аминного типа, например отверждающий агент марки УП-0638/1, или марки УП-0638/2, или марки Этал-0638/2, или марки Этап-1472, или марки АФ-2, или марки АФ-2М, или арамин, или продукт взаимодействия диэтилентриамина с бутилметакрилатом, или полиэтиленполиамин, или 3-аминометил-3,5,5-триметилциклогексиламин, или диаминодифенилметан, или 3,3′-дихлор-4,4′-диаминодифенилметан, или гексаметилендиамин или его раствор в спирте.

В качестве технологической добавки используют эмульгатор марки N-23 или 1,2-диалкилглицерохолил-фосфат, выполняющий роль эмульгатора.

Предлагаемое топливо может также содержать 0,1-10,0 мас. % дибутилфталата или ди-(2-этилгексил)-себацината, или ди-(2-этилгексил)-фталата, или пластификатора ЭДОС; 0,1-10,0 мас. % алюминия; 0,1-25,0 мас. % хлористого аммония; 0,1-40,0 мас. % соединения, имеющего в составе молекулы атомы фтора, например политетрафторэтилена, или политрифторхлорэтилена, или лития фтористого; 0,1-3,0 мас. % технического углерода; 0,01-0,2 мас. % оксида кремния; 0,01-3,0 мас. % пигмента или красителя.

Процесс изготовления предлагаемого топлива заключается в смешивании компонентов без использования легколетучего растворителя и заполнении формы требуемых размеров с последующим отверждением при температуре 20-80°С в течение 2-72 ч.

Содержание горючего связующего менее 7,3 мас. % недостаточно для обеспечения монолитности заряда, более 25,0 мас. % снижает энергоемкость топлива. Содержание отверждающего агента в топливе подбирают опытным путем.

Введение в топливо углеводородного масла более 20 мас. % нецелесообразно, так как приводит к снижению прочности топлива.

Введение технологической добавки, например эмульгатора марки N-23 или 1,2-диалкилглицерохолил-фосфата, целесообразно в количестве 0,001-1,0 мас. %. Использование меньшего количества добавки неэффективно, содержание более 1,0 мас. % снижает прочность топлива.

Топливо может дополнительно содержать пластификатор ЭДОС, или дибутилфталат, или ди-(2-этилгексил)-себацинат, или ди-(2-этилгексил)-фталат, выполняющие функции пластификатора. Содержание его в топливе более 10,0 мас. % приводит к снижению его прочности.

В случаях, когда требуется высокая энергоемкость топлива для обеспечения более высокой эффективности скважинного аппарата, например для вскрытия нефтяных пластов и других целей, целесообразно введение в состав топлива алюминия, выполняющего функции энергетической добавки. Введение алюминия в количестве менее 0,1 мас. % не приводит к заметному увеличению энергоемкости топлива. При увеличении содержания алюминия более 10,0 мас. % увеличивается до неприемлемых значений содержание конденсированной фазы в продуктах сгорания, снижающей как качество нефти, так и долговечность работы скважинного аппарата многоразового использования.

Введение в топливо хлористого аммония в качестве газообразующей добавки позволяет увеличить содержание в продуктах сгорания кислотообразующего соединения - хлористого водорода. При содержании хлористого аммония менее 0,1 мас. % количество хлористого водорода практически не увеличивается. Содержание хлористого аммония более 25,0 мас. % нецелесообразно, так как приводит к снижению энергоемкости топлива и температуры продуктов сгорания, а значит и эффективности работы скважинного аппарата.

Введение в топливо соединения, имеющего в составе молекулы атомы фтора, например политетрафторэтилена, или политрифторхлорэтилена, или лития фтористого, в количестве до 40,0 мас. % позволяет получить в продуктах сгорания хлористый и фтористый водород, которые в скважинной жидкости образуют смесь соляной и плавиковой кислот, эффективную при обработке терригенных коллекторов.

Технический углерод в качестве упрочняющей добавки целесообразно вводить в количестве 0,1-3,0 мас. %. Меньшее количество не оказывает упрочняющего эффекта, большее отрицательно влияет на технологичность состава.

Для придания требуемого цвета в топливо дополнительно вводят краситель или пигмент, например неорганический - оксид или соль металла, или органический - трифенилметановый, или фталоцианиновый, или полициклический, или азопигмент, или азолак в количестве 0,01-3,0 мас. %.

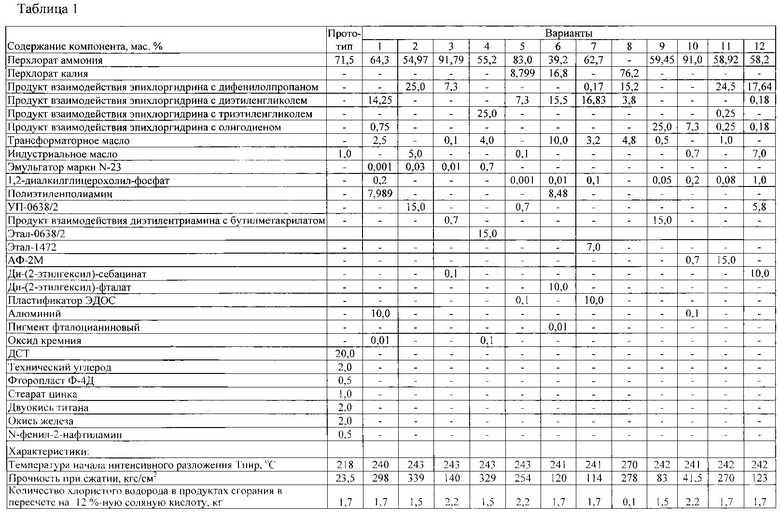

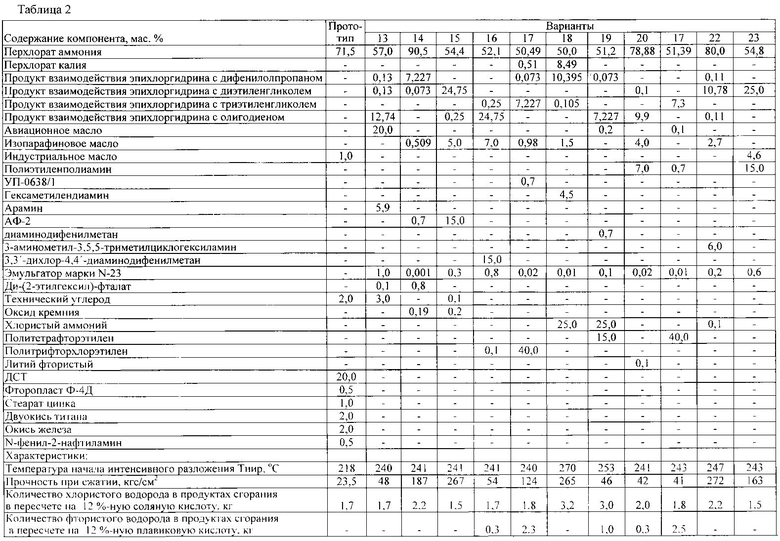

Сущность изобретения иллюстрируется примерами, приведенными в таблицах 1 и 2. В таблицах также приведены характеристики одного из вариантов (обр. 4) прототипа. Количество кислотообразующих соединений (хлористого и фтористого водорода) в продуктах сгорания в пересчете на 12%-ную соляную и плавиковую кислоты для вариантов изобретения и прототипа получено расчетным путем при одинаковых условиях - в условиях постоянного объема при давлении 50 МПа.

Все варианты изобретения превосходят прототип по прочностным характеристикам и имеют более высокую термостойкость - температура начала разложения более 240°С. Варианты топлива, содержащие хлористый аммоний и соединение, имеющее в составе молекулы атомы фтора, например политетрафторэтилен и политрифторхлорэтилен, превосходят прототип также и по содержанию кислотообразующих соединений - хлористого и фтористого водорода в продуктах сгорания в пересчете на 12%-ную соляную и плавиковую кислоты.

Предлагаемое топливо отработано в опытных условиях АО "НИИПМ" с положительным результатом. Подтверждено, что состав является оптимальным по содержанию и соотношению компонентов и полностью решает поставленные задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКОЕ ГАЗОГЕНЕРИРУЮЩЕЕ КИСЛОТООБРАЗУЮЩЕЕ ВЫСОКОПРОЧНОЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2015 |

|

RU2603373C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2401254C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2395482C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2393139C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2401253C1 |

| Термостойкий газогенерирующий состав | 2015 |

|

RU2611506C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТВЕРДОЕ ТОПЛИВО | 2021 |

|

RU2769557C1 |

| ТЕРМОСТОЙКОЕ ГАЗОГЕНЕРИРУЮЩЕЕ ТВЕРДОЕ ТОПЛИВО | 2010 |

|

RU2451004C2 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ВОЗДЕЙСТВИЯ НА ПЕРЕОХЛАЖДЕННЫЕ ОБЛАКА | 2010 |

|

RU2430076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА И ВЗРЫВЧАТОЕ ВЕЩЕСТВО, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 2006 |

|

RU2301789C1 |

Изобретение относится к области создания термостойких газогенерирующих кислотообразующих высокопрочных топлив для скважинных аппаратов различного механизма действия: пороховых аккумуляторов давления скважинных, пороховых генераторов давления, пулевых и кумулятивных перфораторов для термогазохимического и барического воздействия на призабойную зону пласта в нефтяных и газовых скважинах с одновременной кислотной обработкой с целью интенсификации добычи ресурсов. Топливо включает в себя окислитель - перхлорат аммония, или перхлорат калия, или их смесь, горючее связующее - соединение, имеющее в своей цепи α-окисный цикл - продукт взаимодействия эпихлоргидрина с дифенилолпропаном, или продукт взаимодействия эпихлоргидрина с олигодиеном, или продукт взаимодействия эпихлоригидрина с диэтиленгликолем или триэтиленгликолем или их смесь, углеводородное масло, а также дополнительно содержит отверждающий агент - соединение аминного типа и технологическую добавку - эмульгатор марки N-23 или 1,2-диалкилглицерохолил-фосфат. Техническим результатом является получение топлива с повышенным уровнем прочности и термостойкости, повышенным содержанием кислотообразующих соединений - хлористого и фтористого водорода в продуктах сгорания. 12 з.п. ф-лы, 2 табл.

1. Термостойкое газогенерирующее кислотообразующее высокопрочное топливо для скважинных аппаратов, включающее окислитель - перхлорат аммония или перхлорат калия, или смесь перхлората аммония с перхлоратом калия, горючее связующее, углеводородное масло и технологическую добавку, отличающееся тем, что в качестве горючего связующего оно содержит соединение, имеющее в своей цепи α-окисный цикл - продукт взаимодействия эпихлоргидрина с дифенилолпропаном, или продукт взаимодействия эпихлоргидрина с олигодиеном, или продукт взаимодействия эпихлоригидрина с диэтиленгликолем или триэтиленгликолем, или их смесь, в качестве технологической добавки - эмульгатор марки N-23 или 1,2-диалкилглицерохолил-фосфат, а также дополнительно содержит отверждающий агент - соединение аминного типа при соотношении перхлората аммония и перхлората калия в смеси от 99:1 до 1:99 и следующем соотношении компонентов, мас.%:

2. Топливо по п.1, которое в качестве горючего связующего содержит смесь продукта взаимодействия эпихлоргидрина с дифенилолпропаном и продукта взаимодействия эпихлоргидрина с диэтиленгликолем или триэтиленгликолем в соотношении 1:99-99:1,

или смесь продукта взаимодействия эпихлоргидрина с дифенилолпропаном и продукта взаимодействия эпихлоргидрина с олигодиеном в соотношении 1:99-99:1,

или смесь продукта взаимодействия эпихлоргидрина с диэтиленгликолем или триэтиленгликолем и продукта взаимодействия эпихлоргидрина с олигодиеном в соотношении 1:99-99:1,

или смесь продукта взаимодействия эпихлоргидрина с дифенилолпропаном, продукта взаимодействия эпихлоргидрина с диэтиленгликолем или триэтиленгликолем и продукта взаимодействия эпихлоргидрина с олигодиеном в соотношении 1:1:98-1:98:1-98:1:1.

3. Топливо по п.1, в котором в качестве углеводородного масла используют минеральное масло, например трансформаторное, индустриальное, авиационное.

4. Топливо по п.1, в котором в качестве углеводородного масла используют синтетическое изопарафиновое масло.

5. Топливо по п.1, в котором используют отверждающий агент марки УП-0638/1, или марки УП-0638/2, или марки Этал-0638/2, или марки Этал-1472, или марки АФ-2, или марки АФ-2М, или арамин, или продукт взаимодействия диэтилентриамина с бутилметакрилатом, или полиэтиленполиамин, или 3-аминометил-3,5,5-триметилциклогексиламин, или диаминодифенилметан, или 3,3′-дихлор-4,4′-диаминодифенилметан, или гексаметилендиамин или его раствор в спирте.

6. Топливо по п.1, которое дополнительно содержит дибутилфталат, или ди-(2-этилгексил)-себацинат, или ди-(2-этилгексил)-фталат, или пластификатор ЭДОС в количестве 0,1-10,0 мас.%.

7. Топливо по п.1, которое дополнительно содержит алюминий в количестве 0,1-10,0 мас.%.

8. Топливо по п.1, которое дополнительно содержит хлористый аммоний в количестве 0,1-25,0 мас.%.

9. Топливо по п.1, которое дополнительно содержит технический углерод в количестве 0,1-3,0 мас.%.

10. Топливо по п.1, которое дополнительно содержит соединение, имеющее в составе молекулы атомы фтора, в количестве 0,1-40,0 мас.%.

11. Топливо по п.10, в котором в качестве соединения, имеющего в составе молекулы атомы фтора, используют политетрафторэтилен, или политрифторхлорэтилен, или литий фтористый.

12. Топливо по п.1, которое дополнительно содержит оксид кремния в количестве 0,01-0,2 мас.%.

13. Топливо по п.1, которое дополнительно содержит пигмент или краситель в количестве 0,01-3,0 мас.%.

| ТЕРМОСТОЙКОЕ ГАЗОГЕНЕРИРУЮЩЕЕ ТВЕРДОЕ ТОПЛИВО | 2010 |

|

RU2451004C2 |

| СОСТАВ ТЕРМОСТОЙКОГО БЛОЧНОГО ЗАРЯДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2184719C2 |

| СОСТАВ ТЕРМОСТОЙКОГО БЛОЧНОГО ЗАРЯДА | 2005 |

|

RU2281932C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2401253C1 |

| US 3692600 A1, 19.09.1972 | |||

| GB 1300381 A1, 20.12.1972. | |||

Авторы

Даты

2016-09-20—Публикация

2015-05-13—Подача