Предлагаемое изобретение относится к области двигателестроения и энергомашиностроения и может найти применение при доводке газотурбинных двигателей (ГТД), а также для создания систем диагностики колебаний.

Диагностика динамических процессов может быть выполнена как во временной, так и в частотной областях. Оба эти подхода имеют свои особенности. Наибольшее применение получила диагностика в частотной области, благодаря тому, что, она выполняется на заранее известной диагностической частоте и каждому источнику можно поставить в соответствие спектральные компоненты.

Диагностика в частотной области нестационарных процессов, таких как автоколебания и вращающийся срыв, осуществляется на частотах, некратных частоте вращения ротора, что затрудняет процесс диагностики, заставляет искать другие источники информации и разрабатывать новые критерии, в том числе, учитывающие параметры демпфирования.

Известно, что параметры демпфирования системы несут полезную информацию при исследовании причин и следствий вибрации при работе турбомашины.

Наиболее близким техническим решением к предлагаемому является способ диагностики вида колебаний рабочих лопаток осевой турбомашины, при котором измеряют сигналы с датчика, установленного на корпусе турбомашины, определяют параметры демпфирования на предварительно определенных диагностических частотах автоколебаний и вращающегося срыва, судят о виде колебаний рабочих лопаток (патент РФ на изобретение №2402751, МПК G01M 15/14, опубл. 27.10.2010 Бюл. №30).

В данном способе измеряют, регистрируют и усиливают сигналы с тензодатчиков, установленных на рабочих лопатках, и с датчика пульсаций давления потока, установленного на корпусе турбомашины. Преобразуют эти сигналы в частотные спектры. Определяют номера диаметральных форм колебаний и диагностические частоты колебаний лопаток в спектре пульсаций давления потока. В качестве параметра демпфирования, характеризующего потерю устойчивости, используют коэффициент возбуждения в нестационарном сигнале на частотах колебаний рабочих лопаток и на диагностических частотах колебаний в спектре пульсаций потока. Строят зависимости значений коэффициентов возбуждения от времени для сигналов, регистрируемых с датчиков. Определяют моменты времени, при которых значения коэффициентов возбуждения из отрицательных становятся положительными и по ним судят о виде колебаний рабочих лопаток (автоколебания или вращающийся срыв). Назначают меры по их устранению.

Способ позволяет проводить диагностику по уже зарегистрированной информации, т.е. не в режиме реального времени, а после останова турбомашины, что является одним из его недостатков.

Основным его недостатком является то, что при диагностике колебаний по данному способу возможна постановка ложного диагноза. Это связано с тем, что при определении коэффициента возбуждения для реального сигнала с нарастающей по времени амплитудой в отдельные моменты времени значение амплитуды сигнала может уменьшаться при сохранении общей тенденции к росту. В момент уменьшения амплитуды сигнала коэффициент возбуждения в соответствии с данным способом будет изменять свой знак на противоположный, что может привести к постановке ложного диагноза.

При определении коэффициента возбуждения по данному способу определяют амплитуды на соседних полуволнах сигнала, поэтому, при относительно высокой частоте сигнала и нарастающем его характере, эти амплитуды отличаются друг от друга незначительно, в результате их отношение близко к единице, а, натуральный логарифм единицы равен нулю. Для смещения значений сигнала относительно нулевого уровня в качестве масштабного коэффициента в формулу для определения коэффициента возбуждения введена частота сигнала. Однако одновременно с усилением сигнала и его удалением от нулевого уровня происходит пропорциональное усиление всех погрешностей. В результате происходит постоянная смена знака, что может привести к постановке ложного диагноза. В радиоэлектронике к подобному явлению применяют термин «дребезг контактов». Поэтому данный способ применим только для идеализированных сигналов (гладких, искусственно смоделированных кривых).

О наличии автоколебаний судят по одновременному прохождению через нулевой уровень коэффициентов возбуждения двух сигналов. В то же время предыдущая и последующая амплитуды для этих сигналов определяются в разные моменты времени, т.о., в способе заложена методическая погрешность, снижающая надежность диагностики, вызванная необходимостью выполнения анализа на двух разных частотах, а, следовательно, в разные моменты времени, поэтому делать вывод об «одновременности» нет оснований.

В связи с тем, что при подходе к границе автоколебаний процесс заведомо нестационарный в данном способе коэффициенты возбуждения для таких процессов определяют по методу Прони (О.Б. Балакшин, Б.Г. Кухаренко, А.А. Хориков. Исследование динамических процессов при флаттере лопаток с использованием метода Прони). Сложная техническая реализация метода Прони и отсутствие отработанных алгоритмов затрудняет практическое использование известного способа диагностики.

Техническим результатом, на достижение которого направлено предлагаемое техническое решение, является повышение эффективности и надежности диагностики вида опасных колебаний рабочего колеса турбомашины за счет диагностики на ранней стадии их развития и исключения постановки ложного диагноза. Ранняя стадия диагностики обеспечивается за счет прогнозирования порогового уровня сигнала в зависимости от условий работы турбомашины, определяемого по заранее построенным амплитудно-частотным характеристикам (АЧХ) (из экспериментальных исследований) на известных диагностических частотах и параметрам демпфирования. При достижении соответствующего порогового уровня диагностируют появление одного из опасных видов колебаний (одновременное их возникновение невозможно), что исключает постановку ложного диагноза.

Технический результат достигается тем, что в способе диагностики вида колебаний рабочих лопаток осевой турбомашины, при котором измеряют сигналы с датчика, установленного на корпусе турбомашины, определяют параметры демпфирования на предварительно определенных диагностических частотах автоколебаний и вращающегося срыва, судят о виде колебаний рабочих лопаток, в отличие от известного, перед измерением сигнала для различных условий работы турбомашины строят амплитудно-частотные характеристики на диагностических частотах автоколебаний и вращающегося срыва, которые заносят в память системы управления турбомашины, выбирают по ним узкополосные следящие фильтры и настраивают их на диагностические частоты автоколебаний и вращающегося срыва; измеряют корпусную вибрацию с вибропреобразователя, определяют параметры демпфирования по заранее построенным для заданных условий работы турбомашины амплитудно-частотным характеристикам, определяют пороговые уровни корпусной вибрации с использованием амплитудно-частотных характеристик и параметров демпфирования, при достижении порогового уровня амплитудой сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту автоколебаний, делают вывод о наличии автоколебаний, при достижении порогового уровня амплитудой сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту вращающегося срыва, делают вывод о наличии вращающегося срыва.

Строят амплитудно-частотные характеристики на диагностических частотах автоколебаний и вращающегося срыва по заранее полученным данным экспериментальных исследований турбомашины или проводят необходимые исследования для их получения.

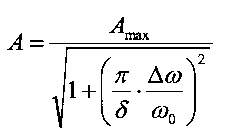

В качестве параметра демпфирования используют логарифмический декремент колебаний, при этом пороговый уровень корпусной вибрации определяют по формуле:

где Аmax - амплитуда максимальных колебаний по АЧХ,

δ - логарифмический декремент колебаний.

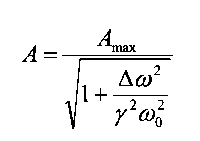

В качестве параметра демпфирования используют коэффициент демпфирования, при этом пороговый уровень корпусной вибрации определяют по формуле:

где Amax - амплитуда максимальных колебаний по АЧХ,

Δω - разность частот, соответствующих равным амплитудам А на обеих ветвях АЧХ;

ω0 - резонансная частота;

γ - коэффициент демпфирования.

Предлагаемый способ диагностики поясняется рисунками, на которых изображены:

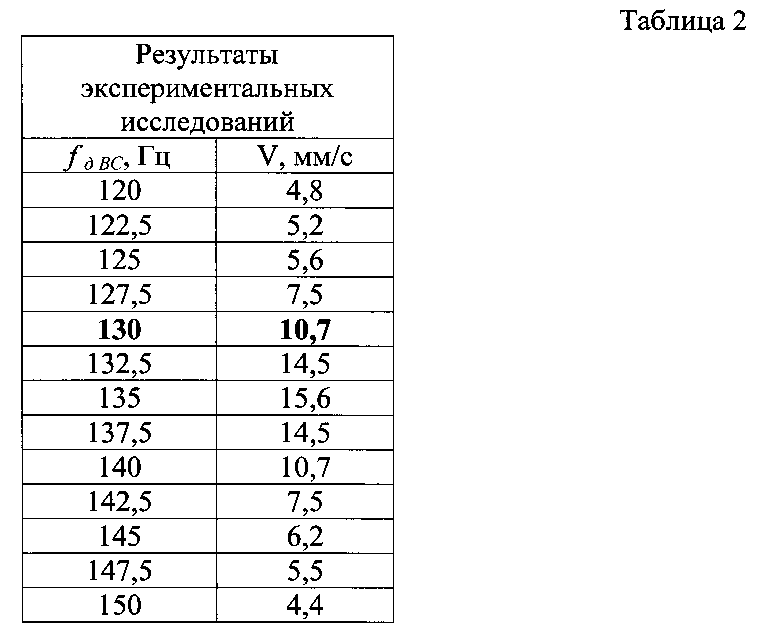

фиг. 1 - АЧХ для различных условий проведения экспериментальных исследований;

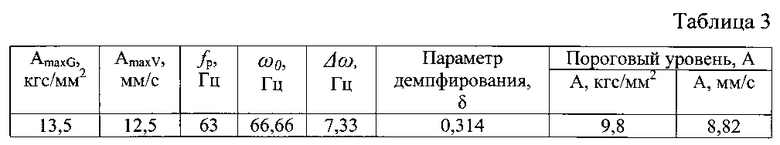

фиг. 2 - схема расположения вибропреобразователя на корпусе турбомашины;

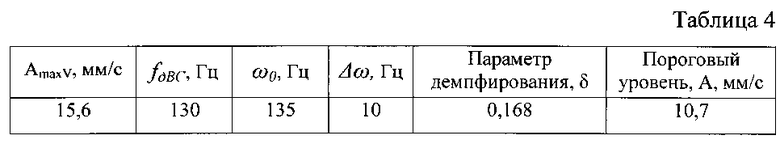

фиг. 3 - АЧХ - зависимость амплитуды виброскорости от диагностической частоты автоколебаний, используемая при выборе и настройке одного из фильтров;

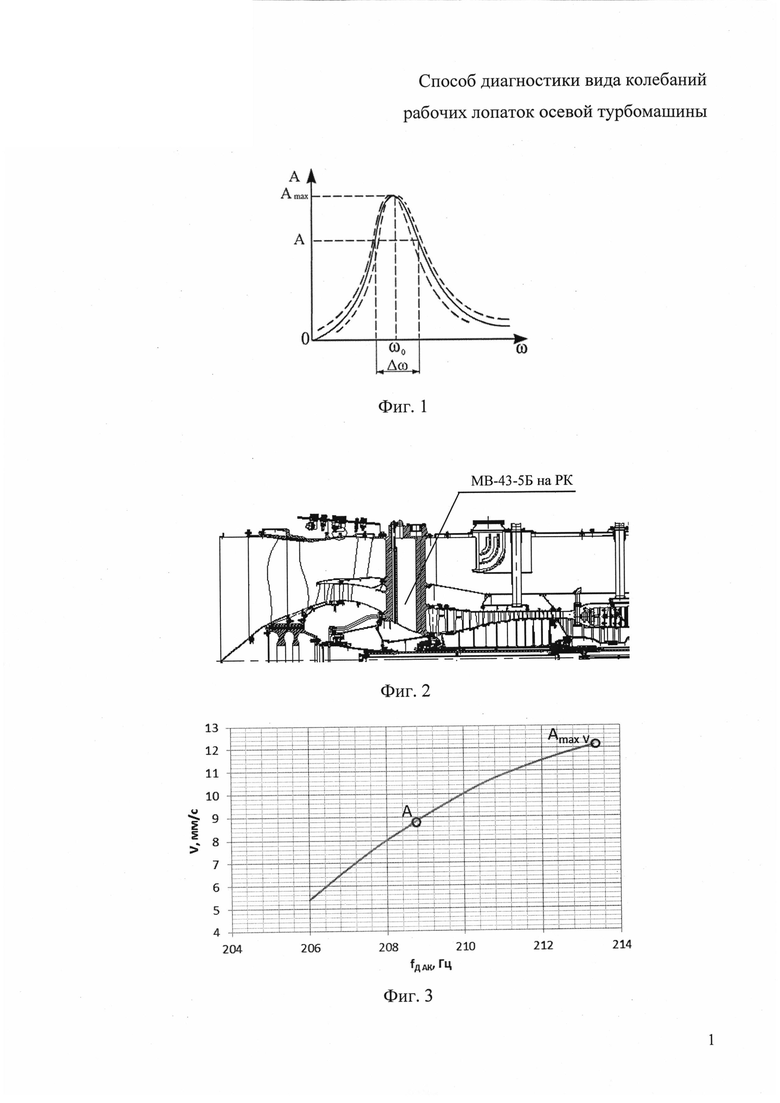

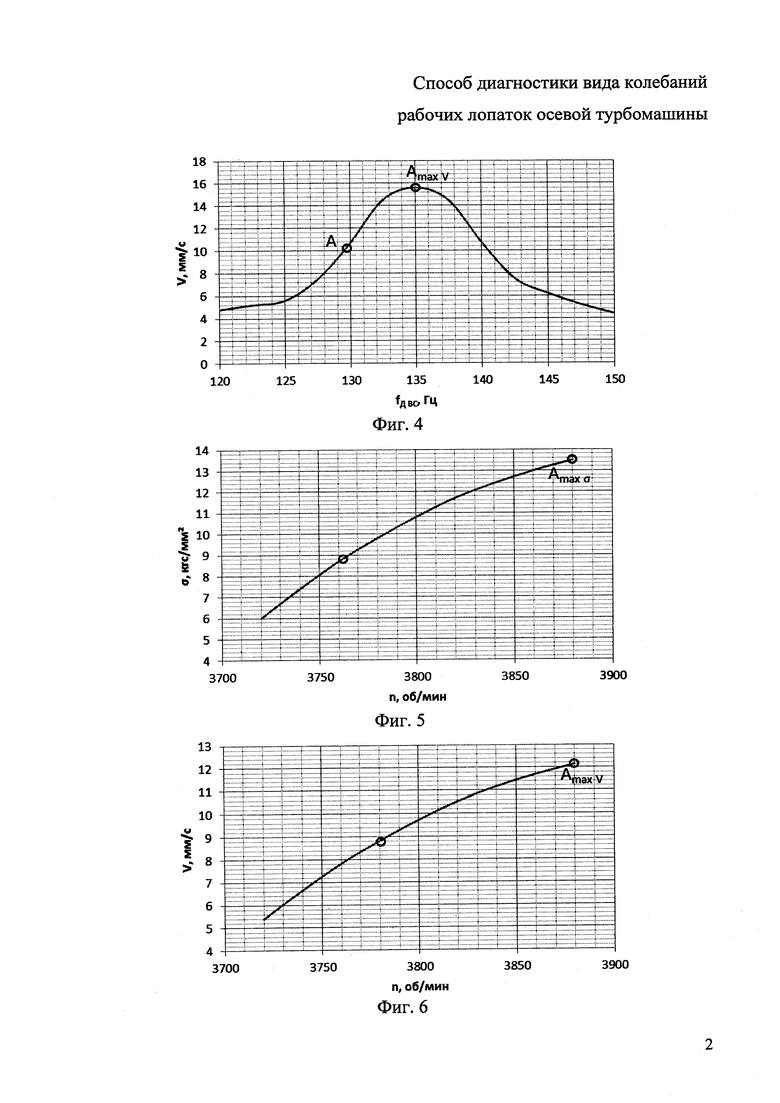

фиг. 4 - АЧХ - зависимость амплитуды виброскорости от диагностической частоты вращающегося срыва, используемая при выборе и настройке другого фильтра;

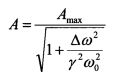

фиг. 5 - зависимость амплитуды вибронапряжений от частоты вращения рабочего колеса при автоколебаниях;

фиг. 6 - зависимость амплитуды виброскорости от частоты вращения рабочего колеса при автоколебаниях.

Способ осуществляют следующим образом.

Определяют диагностические частоты автоколебаний и вращающегося срыва.

Диагностическую частоту автоколебаний f∂ АК определяют, например, по формуле (Kurkov A., Dicus J. Synthesis of blade flutter vibratory patterns using stationary transducers/- ASME Paper N78-GT-160/ - Apr/1978):

где fm - частота собственных колебаний лопаток на различных частотах вращения рабочего колеса, определенная расчетным и/или экспериментальным путем (Динамика авиационных газотурбинных двигателей. Под ред. И.А. Биргера, Б.Ф. Шорра. М.Машиностроение, 1981);

m - число узловых диметров собственной формы колебаний;

fP - частота вращения рабочего колеса турбомашины.

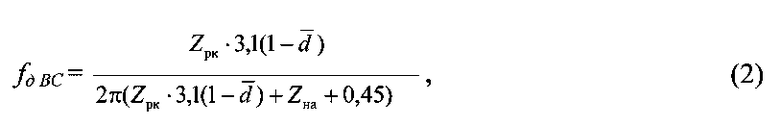

Диагностическую частоту вращающегося срыва f∂ BC для ступеней компрессора, в которых возможно его возникновение (например, первой) определяют, например, по формуле, учитывающей геометрические характеристики и параметры воздушного потока (Фирсов А.В., Посадов В.В. Опыт идентификации неисправностей газотурбинных двигателей с помощью узкополосного спектрального анализа вибрации // Контроль. Диагностика. 2011. №12. С. 51-59):

где Zрк - число рабочих лопаток рабочего колеса (РК) в ступени;

Zна - число лопаток направляющего аппарата (НА) в ступени;

Диагностические частоты f∂ AK и f∂ BC изменяются при изменении частоты вращения рабочего колеса fp турбомашины и на всех режимах ее работы сохраняется следующая зависимость: f∂ BC<fp<f∂ AK Т.о. диагностика производится на известных диагностических частотах, значения которых лежат по разные стороны по отношению к частоте вращения рабочего колеса (и не пересекаются).

Для различных условий работы турбомашины (например, степени раскрытия сопла, наличия дросселирующей решетки на входе, работе с демпферами в замках лопаток вентилятора и т.п.) строят амплитудно-частотные характеристики (АЧХ) на диагностических частотах автоколебаний f∂ AK и вращающегося срыв f∂ BC по заранее полученным данным экспериментальных исследований турбомашины (например, экспериментальных испытаний) или при их отсутствии проводят необходимые экспериментальные исследования для их получения, при этом турбомашину препарируют тензорезисторами или хотя бы одним вибропреобразователем.

Полученные для различных условий проведения испытаний АЧХ (фиг. 1) заносят в память системы управления турбомашины, например, прошивают в постоянном запоминающем устройстве (ПЗУ), отдельно для автоколебаний и вращающегося срыва.

По этим АЧХ выбирают узкополосные следящие фильтры и настраивают их на диагностические частоты автоколебаний f∂ AK и вращающегося срыв f∂ BC. Перестраиваемые узкополосные следящие фильтры могут быть реализованы, например, на основе специализированных микросхем - функционально законченных звеньев фильтров 2 порядка, хорошо аппроксимирующие классические аналоговые фильтры (Фурмаков Е.Ф., Ю.Г. Столяров, В.В. Кабанов, В.Н. Харитонов. Эквивалентность методов узкополосной фильтрации и цифрового гармонического анализа Фурье в аппаратуре вибрационного контроля роторов многовальных ГТД / Авиационно-космическая техника и технология. Материалы 9 конгресса двигателестроителей. Харьков. ХАИ, 2005 №10, С. 118-121):

- МЕ10, МАХ7490/МАХ7491 (фирмы «Maxim»);

- LMF100 (фирмы «National Semiconductors);

- LTC1064 (фирмы «Linear Technology»).

Количество фильтров для каждого вида диагностируемых колебаний может определяться количеством диагностических частот по интересуемым (как правило, наиболее опасным) формам колебаний.

АЧХ характеризуется добротностью Q, чем выше добротность, тем уже полоса пропускания фильтра (Д. Джонсон, Дж. Джонсон, Г. Мур. Справочник по активным фильтрам. Пер. с англ. М.: Энергоатомиздат, 1983, - 128 с.) и тем выше эффективность диагностики, т.к. в полосу пропускания фильтра попадает меньше шумов, которые затрудняют диагностику. Наоборот, при высоком демпфировании в системе, которое выражается параметром демпфирования, добротность низкая, а полоса пропускания фильтра широкая. Это необходимо учитывать при выборе параметров фильтра (тип фильтра, порядок фильтра и пр.). Добротность Q связана с логарифмическим декрементом колебаний δ, характеризующим демпфирование колебательной системы, соотношением:

Измеряют корпусную вибрацию вибропреобразователем, установленным на корпусе турбомашины вблизи исследуемой ступени рабочего колеса (фиг. 2). В качестве параметра вибрации используют «виброскорость».

В зависимости от условий работы турбомашины выбирают предварительно построенные для автоколебаний и вращающегося срыва АЧХ, по которым определяют параметр демпфирования, в качестве которого используют, например, логарифмический декремент колебаний δ, который может быть определен как натуральный логарифм отношения амплитуд последующего и предыдущего колебаний (Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчет деталей. М.: Машиностроение, 1981, С. 288).

Кроме логарифмического декремента колебаний δ в качестве параметра демпфирования может быть использован коэффициент демпфирования γ, определяемый как γ=δ/π.

По выбранным АЧХ и значениям параметров демпфирования определяют пороговые уровни сигналов при автоколебаниях и вращающемся срыве. Для определения порогового уровня достаточно использовать одну восходящую ветвь АЧХ, полученную при наборе частоты вращения турбомашины.

Пороговый уровень - амплитуду сигнала в точке А (фиг. 1), определяют, например, по формулам:

или

где Amax - амплитуда максимальных колебаний по АЧХ,

γ - коэффициент демпфирования;

Δω - разность частот, соответствующих равным амплитудам А на обеих ветвях АЧХ;

ω0 - резонансная частота.

δ - логарифмический декремент колебаний.

При достижении порогового уровня А амплитудой сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту автоколебаний f∂ AK, делают вывод о наличии автоколебаний (фиг. 3), при этом уровень сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту вращающегося срыва f∂ BC, не превышает уровня шумов измерительной аппаратуры (полезный сигнал отсутствует).

При достижении порогового уровня А амплитудой сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту вращающегося срыва f∂ BC, делают вывод о наличии вращающегося срыва (фиг. 4), при этом уровень амплитуды сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту автоколебаний f∂ AK, не превышает уровня шумов измерительной аппаратуры (полезный сигнал отсутствует).

При диагностировании одного из видов колебаний изменяют режим работы турбомашины с целью недопущения повреждения деталей и узлов турбомашины.

Пример осуществления способа.

Проводили диагностику автоколебаний и вращающегося срыва осевого компрессора авиационного ГТД.

Предварительно определили диагностические частоты f∂ AK и f∂ BC по формулам (1) и (2) соответственно.

При наличии базы данных результатов экспериментальных исследований турбомашины при различных условиях проведения воспользовались бы имеющейся информацией для построения АЧХ.

При отсутствии базы данных для построения АЧХ, предварительно провели экспериментальные исследования турбомашины (например, экспериментальные испытания) при различных условиях ее работы, в процессе которых одновременно измеряли вибрационные напряжения в лопатках с тензодатчиков и вибрации корпуса турбомашины с вибропреобразователя.

Для проведения динамического тензометрирования лопатки и диск вентилятора были препарированы проволочными тензорезисторами (база 5 мм), для съема информации с которых использовали токосъемник. Вибрографирование корпуса турбомашины выполняли с использованием стендовой виброаппаратуры, в том числе, по штатному вибропреобразователю МВ43-5Б, установленному в вертикальном направлении на разделительном корпусе (РК) (фиг. 2).

В качестве параметра вибрации была выбрана «виброскорость», амплитуда которой практически неизменна во всем диапазоне частот вращения турбомашины, что позволяет измерять амплитуду сигналов без поправки на значение частоты, т.е. во всем диапазоне изменения диагностических частот. Регистрация сигналов с тензодатчиков и вибропреобразователя осуществлялась синхронно на цифровой регистратор сигналов MIC-300 M.

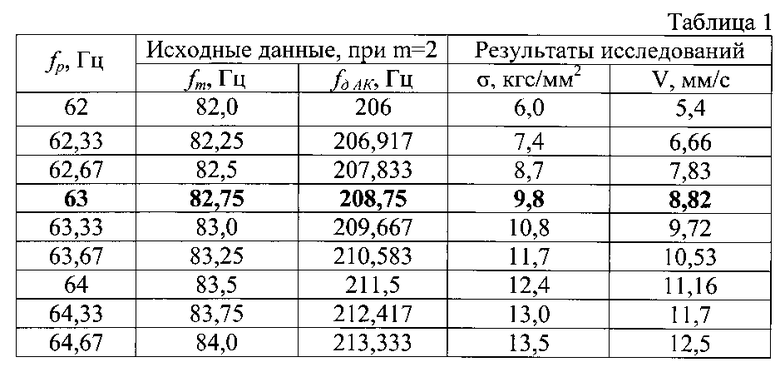

Предварительно определенные исходные данные и результаты экспериментальных исследований, полученные при синхронной записи сигналов с вибро- и тензодатчиков при возникновении автоколебаний сведены в таблицу 1.

Предварительно определенные исходные данные и результаты экспериментальных исследований, полученные с вибродатчиков, при возникновении вращающегося срыва сведены в таблицу 2.

Результаты экспериментальных исследований, используемые при выполнении диагностики, могут быть получены, например, с помощью спектрального анализа.

Построили зависимости амплитуд вибрационных напряжений от частоты вращения турбомашины для различных условий проведения испытаний, необходимые для последующей диагностики автоколебаний. В ходе испытаний было установлено соответствие между вибрационными напряжениями σ в рабочих лопатках на частоте fm и уровнем виброскорости V на диагностической частоте f∂ AK, на основе которого построили зависимость амплитуд виброскорости от частоты вращения рабочего колеса турбомашины.

Построили АЧХ (фиг. 1) в единицах виброскорости на диагностических частотах автоколебаний и вращающегося срыва и прошили их в ПЗУ. По АЧХ выбрали узкополосные следящие фильтры и настроили их на диагностические частоты f∂ AK и f∂ BC (таблицы 1 и 2).

Для диагностики вида колебаний измеряли корпусную вибрацию вибропреобразователем, установленным на корпусе турбомашины вблизи исследуемой ступени рабочего колеса (фиг. 2). В качестве параметра вибрации использовали «виброскорость».

Пример диагностики автоколебаний при работе ГТД с демпферами, установленными в замки лопаток вентилятора.

В ходе предварительных экспериментальных исследований было установлено, что для обеспечения безопасного уровня напряжений в лопатках необходимо снизить режим работы турбомашины приблизительно на 200 об/мин, т.е. снизить до fp=63 Гц (таблица 1). Определили разность частот, соответствующих равным амплитудам А на обеих ветвях АЧХ, Δω=7,33 Гц. Перешли от АЧХ, построенной по тензограмме (фиг. 5), к построению АЧХ, на которых ось ординат оцифрована в единицах виброскорости (фиг. 6) (перерисовали ось с учетом соответствия максимальной амплитуды вибронапряжений AmaxG=13,5 кгс/мм2 максимальной амплитуде виброскорости AmaxV=12,5 мм/с).

Выбрали предварительно построенную для автоколебаний АЧХ (фиг. 3). Определили для частоты вращения 63 Гц логарифмический декремент колебаний δ=0,314 и по формуле (5) пороговый уровень A=8,82 мм/с.

Результаты расчетов, используемые для диагностики автоколебаний, приведены в таблице 3.

Т.о., при достижении сигналом, попадающим в полосу пропускания фильтра, настроенного на диагностическую частоту автоколебаний, уровня виброскорости 8,82 мм/с, соответствующего установленному пороговому уровню А, диагностировали наличие автоколебаний (фиг. 3).

При этом уровень сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту вращающегося срыва f∂BC, не превышал уровня шумов измерительной аппаратуры (сигнал на диагностической частоте отсутствует).

Для недопущения повреждений деталей турбомашины снизили режим работы турбомашины на 200 об/мин.

Пример диагностики вращающегося срыва при работе с интерцептором на входе компрессора.

По виброграмме определили АmaxV=15,6 мм/с на резонансной частоте ω0=135 Гц. Приняли для дальнейшего расчета диагностическую частоту f∂BC=130 Гц. Определили разность частот, соответствующих равным амплитудам А на обеих ветвях АЧХ: Δω=10 Гц.

Выбрали предварительно построенную для вращающегося срыва АЧХ (фиг. 4), по которой определили для частоты 130 Гц логарифмический декремент колебаний δ=0,168 и по формуле (5) пороговый уровень А=10,7 мм/с.

Результаты расчетов, используемые для диагностики вращающегося срыва, приведены в таблице 4:

Т.о., при достижении сигналом, попадающим в полосу пропускания фильтра, настроенного на диагностическую частоту f∂ BC, уровня виброскорости 10,7 мм/с, соответствующего установленному пороговому уровню А, диагностировали вращающийся срыв.

При этом уровень сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту автоколебаний f∂ AK, не превышал уровня шумов измерительной аппаратуры (сигнал на диагностической частоте отсутствует).

Снизили режим работы турбомашины, чтобы не допустить повреждения деталей и узлов турбомашины при возникновении опасных колебаний.

Предлагаемый способ диагностики вида колебаний позволяет однозначно определить вид колебаний, исключить постановку ложного диагноза и повысить своевременность диагностики путем ее выполнения на ранней стадии за счет реализованных элементов прогнозирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2013 |

|

RU2511773C1 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2009 |

|

RU2411484C1 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296970C2 |

| Способ диагностики технического состояния газотурбинного двигателя | 2023 |

|

RU2812379C1 |

| Способ повышения эффективности диагностирования предпомпажного состояния компрессора газотурбинного двигателя | 2022 |

|

RU2790899C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЕФЕКТА СМАЗКИ ПОДШИПНИКА КАЧЕНИЯ | 2011 |

|

RU2460053C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2308693C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2006 |

|

RU2324161C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ РОТОРА ТУРБОМАШИНЫ | 2019 |

|

RU2709238C1 |

Изобретение относится к области двигателестроения и энергомашиностроения и может найти применение при доводке газотурбинных двигателей, а также для создания систем диагностики колебаний. Техническим результатом является повышение эффективности и надежности диагностики вида опасных колебаний рабочего колеса турбомашины. Перед измерением сигнала для различных условий работы турбомашины строят амплитудо-частотные характеристики на диагностических частотах автоколебаний и вращающегося срыва, которые заносят в память системы управления турбомашины, выбирают по ним узкополосные следящие фильтры и настраивают их на диагностические частоты автоколебаний и вращающегося срыва; измеряют корпусную вибрацию с вибропреобразователя, определяют параметры демпфирования по заранее построенным для заданных условий работы турбомашины амплитудно-частотным характеристикам, определяют пороговые уровни корпусной вибрации с использованием амплитудно-частотных характеристик и параметров демпфирования, при достижении порогового уровня амплитудой сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту автоколебаний, делают вывод о наличии автоколебаний, при достижении порогового уровня амплитудой сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту вращающегося срыва, делают вывод о наличии вращающегося срыва. 2 з.п. ф-лы, 4 табл., 6 ил.

1. Способ диагностики вида колебаний рабочих лопаток осевой турбомашины, при котором измеряют сигналы с датчика, установленного на корпусе турбомашины, определяют параметры демпфирования на предварительно определенных диагностических частотах автоколебаний и вращающегося срыва, судят о виде колебаний рабочих лопаток, отличающийся тем, что перед измерением сигнала для различных условий работы турбомашины строят амплитудно-частотные характеристики на диагностических частотах автоколебаний и вращающегося срыва, которые заносят в память системы управления турбомашины, выбирают по ним узкополосные следящие фильтры и настраивают их на диагностические частоты автоколебаний и вращающегося срыва; измеряют корпусную вибрацию с вибропреобразователя, определяют параметры демпфирования по заранее построенным для заданных условий работы турбомашины амплитудно-частотным характеристикам, определяют пороговые уровни корпусной вибрации с использованием амплитудно-частотных характеристик и параметров демпфирования, при достижении порогового уровня амплитудой сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту автоколебаний, делают вывод о наличии автоколебаний, при достижении порогового уровня амплитудой сигнала, попадающего в полосу пропускания фильтра, настроенного на диагностическую частоту вращающегося срыва, делают вывод о наличии вращающегося срыва.

2. Способ по п. 1, отличающийся тем, что строят амплитудно-частотные характеристики на диагностических частотах автоколебаний и вращающегося срыва по заранее полученным данным экспериментальных исследований турбомашины или проводят необходимые исследования для их получения.

3. Способ по п. 1, отличающийся тем, что в качестве параметра демпфирования используют логарифмический декремент колебаний, при этом пороговый уровень корпусной вибрации определяют по формуле:

где Amax - амплитуда максимальных колебаний по АЧХ,

δ - логарифмический декремент колебаний.

4. Способ по п. 1, отличающийся тем, что в качестве параметра демпфирования используют коэффициент демпфирования, при этом пороговый уровень корпусной вибрации определяют по формуле:

где Amax - амплитуда максимальных колебаний по АЧХ,

Δω - разность частот, соответствующих равным амплитудам A на обеих ветвях АЧХ;

ω0 - резонансная частота;

γ - коэффициент демпфирования.

| СПОСОБ ДИАГНОСТИКИ ВИДА АЭРОУПРУГИХ КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2009 |

|

RU2402751C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296970C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2013 |

|

RU2511773C1 |

| US4934192A1,19.06.1990 | |||

| Вычислительное устройство | 1981 |

|

SU1016792A1 |

Авторы

Даты

2016-10-10—Публикация

2015-04-10—Подача