Предлагаемое изобретение относится к авиадвигателестроению и энергомашиностроению и может найти применение при доводке газотурбинных двигателей (ГТД), а также для создания систем диагностики колебаний.

Известен способ диагностики колебаний рабочего колеса турбомашины (патент РФ на изобретение №2111469, МПК G01M 15/00, опубл. 20.05.1998), при котором в процессе испытаний измеряют сигналы с датчика пульсаций давления потока, установленного на статорных деталях турбомашины вблизи рабочего колеса, и судят о виде колебаний рабочего колеса. Способ позволяет выполнять диагностику автоколебаний и вращающегося срыва по наличию и соотношению уровней двух диагностических составляющих в спектре пульсаций давления потока.

При диагностике по данному способу, как показала его экспериментальная проверка, возможна постановка ложного диагноза (ошибка второго рода), т.к. появление диагностических составляющих, различных по уровню, может быть не связано с колебаниями лопаток или образованием зон срывного обтекания. Такое же проявление и сочетание диагностических признаков наблюдалось при наличии помехи и шумов от работающего стендового оборудования. За счет эффекта Доплера колебания, воспринимаемые датчиком, установленным на статорных деталях турбомашины, становятся частотно-модулированными и имеют дискретный спектр. Аналогичное модулирующее влияние могут оказывать составляющие от шумов различного происхождения, причем в спектре шумового сигнала левые и правые боковые составляющие, характеризующие его модуляцию, также будут различными по уровню. Все это делает способ малонадежным и низкоэффективным. Кроме того, диагностика производится после проведения испытаний по уже зарегистрированной информации.

Известен способ диагностики колебаний рабочего колеса турбомашины (патент РФ на изобретение №2395068, МПК G01M 15/14, опубл. 20.07.2010), при котором в процессе испытаний измеряют сигналы с вибропреобразователя, установленного на статорных деталях турбомашины вблизи рабочего колеса, судят о виде колебаний рабочего колеса.

Способ основан на определении направлений распространения волн деформации. Он дает более достоверные результаты по сравнению с предыдущим способом, однако его использование ограничено только рабочими колесами малоразмерных ГТД, значения частот собственных колебаний рабочих лопаток которых превышают произведение частоты вращения на число узловых диаметров.

Наиболее близким к предлагаемому является способ диагностики колебаний рабочего колеса турбомашины (патент РФ на изобретение №2402751, МПК G01M 15/14, опубл. 27.10.2010), при котором в процессе испытаний измеряют сигналы с датчиков, одним из которых является датчик пульсаций давления потока, установленный на статорных деталях турбомашины вблизи рабочего колеса, определяют соответствующие им значения безразмерного параметра, характеризующего потерю устойчивости, и моменты времени, в которые они изменяются заданным образом, по которым судят о виде колебаний рабочего колеса, при этом, если изменение значений безразмерного параметра произошло раньше для сигнала с датчика пульсаций давления потока, то это свидетельствует о наличии срывных колебаний в рабочем колесе.

В данном способе измеряют и регистрируют сигналы с тензодатчиков, установленных на рабочих лопатках, и с датчика пульсаций давления потока, установленного на корпусе турбомашины. Определяют диагностические частоты колебаний лопаток в спектре пульсаций потока. В качестве безразмерного параметра, характеризующего потерю устойчивости, используют коэффициент возбуждения в нестационарном сигнале на частотах колебаний рабочих лопаток и на диагностических частотах колебаний в спектре пульсаций потока. Строят зависимости значений коэффициентов возбуждения от времени для сигналов, регистрируемых с датчиков. Определяют моменты времени, при которых значения коэффициентов возбуждения из отрицательных становятся положительными, и по ним судят о виде колебаний рабочих лопаток (автоколебания или вращающийся срыв).

Способ позволяет проводить диагностику по уже зарегистрированной информации, т.е. не в режиме реального времени, а после останова турбомашины.

Однако при диагностике колебаний по данному способу возможна постановка ложного диагноза. Это связано с тем, что при определении коэффициента возбуждения для реального сигнала с нарастающей по времени амплитудой в отдельные моменты времени значение амплитуды сигнала может уменьшаться при сохранении общей тенденции к росту. В момент уменьшения амплитуды сигнала коэффициент возбуждения в соответствии с данным способом будет изменять свой знак на противоположный, что может привести к постановке ложного диагноза.

При определении коэффициента возбуждения по данному способу определяют амплитуды на соседних полуволнах сигнала, поэтому, при относительно высокой частоте сигнала и нарастающем его характере, эти амплитуды отличаются друг от друга незначительно, в результате их отношение близко к единице, а натуральный логарифм единицы равен нулю. Для смещения значений сигнала относительно нулевого уровня в формулу для определения коэффициента возбуждения введен масштабный коэффициент, в качестве которого принята частота сигнала. Однако одновременно с усилением сигнала и его удалением от нулевого уровня происходит пропорциональное усиление всех погрешностей. В результате происходит постоянная смена знака, что может привести к постановке ложного диагноза. В радиоэлектронике к подобному явлению применяют термин «дребезг контактов». Поэтому данный способ применим только для идеализированных сигналов (гладких, искусственно смоделированных кривых).

О наличии автоколебаний судят по одновременному прохождению через нулевой уровень коэффициентов возбуждения двух сигналов. В то же время предыдущая и последующая амплитуды для этих сигналов определяются в разные моменты времени. Т.е. в способе заложена методическая погрешность, снижающая надежность диагностики, вызванная необходимостью выполнения анализа на двух разных частотах, а следовательно, в разные моменты времени, поэтому делать вывод об «одновременности» нет оснований.

В связи с тем, что при подходе к границе автоколебаний процесс заведомо нестационарный, в данном способе коэффициенты возбуждения для таких процессов определяют по методу Прони (О.Б. Балакшин, Б.Г. Кухаренко, А.А. Хориков. Исследование динамических процессов при флаттере лопаток с использованием метода Прони). Сложная техническая реализация метода Прони и отсутствие отработанных алгоритмов затрудняют практическое использование способа диагностики.

Для диагностики по данному способу требуется проведение тензометрирования, при этом установленный на рабочей лопатке колеса турбомашины тензодатчик, по которому в процессе развития колебаний определяют частоту и коэффициент возбуждения колебаний лопатки, обладает низкой надежностью. Проведение динамического тензометрирования связано с существенными затратами (наклейкой тензодатчиков, выводом препарации и пр.). Кроме того, там, где по особенностям конструкции турбомашины тензометрирование невозможно, например для каскада высокого давления двухвального газотурбинного двигателя, этот способ не применим.

Технической задачей изобретения является разработка способа, обеспечивающего возможность диагностики колебаний только по датчикам, установленным на статорных (невращающихся) деталях турбомашины, например корпусе, и использованием для диагностики в качестве безразмерного параметра коэффициента эксцесса, который наиболее эффективен именно для нестационарных процессов, при этом менее трудоемок в вычислительном плане.

Техническим результатом изобретения является повышение эффективности и надежности диагностики колебаний рабочего колеса турбомашины в режиме реального времени.

Технический результат достигается тем, что в способе диагностики колебаний рабочего колеса турбомашины, при котором в процессе испытаний измеряют сигналы с датчиков, одним из которых является датчик пульсаций давления потока, установленный на статорных деталях турбомашины вблизи рабочего колеса, определяют соответствующие им значения безразмерного параметра, характеризующего потерю устойчивости, и моменты времени, в которые они изменяются заданным образом, по которым судят о виде колебаний рабочего колеса, при этом, если изменение значений безразмерного параметра произошло раньше для сигнала с датчика пульсаций давления потока, то это свидетельствует о наличии срывных колебаний в рабочем колесе, в отличие от известного, сигналы измеряют одновременно, по меньшей мере, с двух датчиков, вторым из которых является вибропреобразователь, установленный на статорных деталях турбомашины вблизи рабочего колеса, в качестве безразмерного параметра, характеризующего потерю устойчивости, используют коэффициент эксцесса, предварительно задают пороговые уровни для сигналов с датчика пульсаций давления потока и вибропреобразователя и определяют соответствующие им пороговые значения коэффициентов эксцесса, измерение сигналов производят в узкой полосе частот, для каждого из сигналов определяют значения коэффициентов эксцесса и моменты времени, в которые они достигают своих пороговых значений, при этом, если коэффициент эксцесса для сигнала с датчика пульсаций давления потока достигает своего порогового значения раньше, чем коэффициент эксцесса для сигнала с вибропреобразователя, то это свидетельствует о наличии срывных колебаний в рабочем колесе, если коэффициенты эксцесса для сигналов с датчика пульсаций давления потока и вибропреобразователя одновременно достигают своих пороговых значений, то это свидетельствует о наличии автоколебаний в рабочем колесе.

Измерение сигналов производят в полосе частот, ограниченной фильтром низкой частоты.

На прилагаемых фигурах изображены:

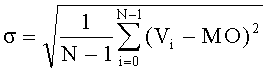

фиг.1 - две зоны динамического усиления сигналов с вибропреобразователя (верхний график) и датчика пульсаций давления потока (нижний график);

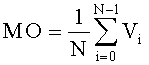

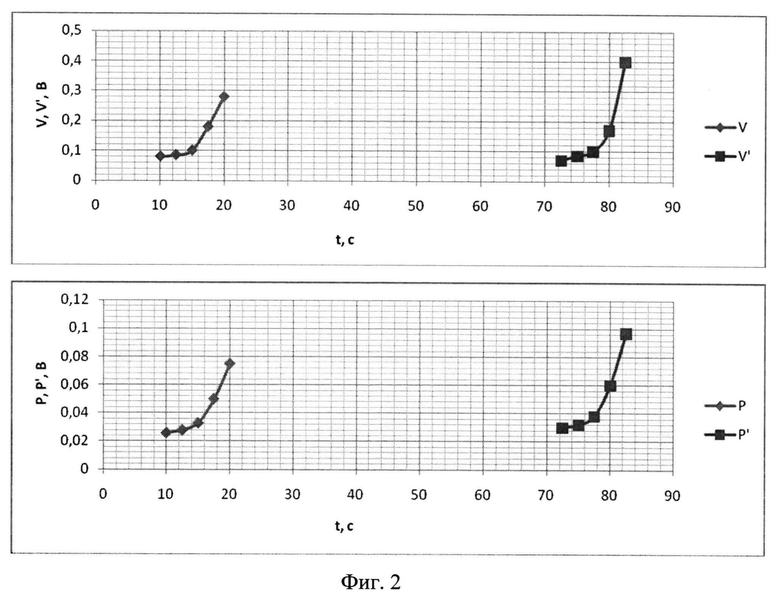

фиг.2 - огибающие амплитуд сигналов с вибропреобразователя (верхний график) и датчика пульсаций давления потока (нижний график) в зонах динамического усиления сигналов;

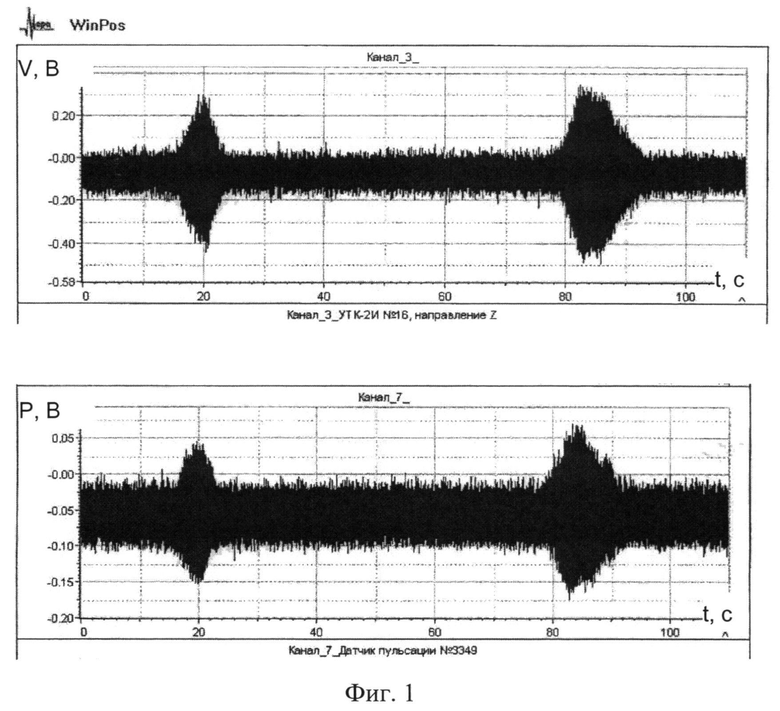

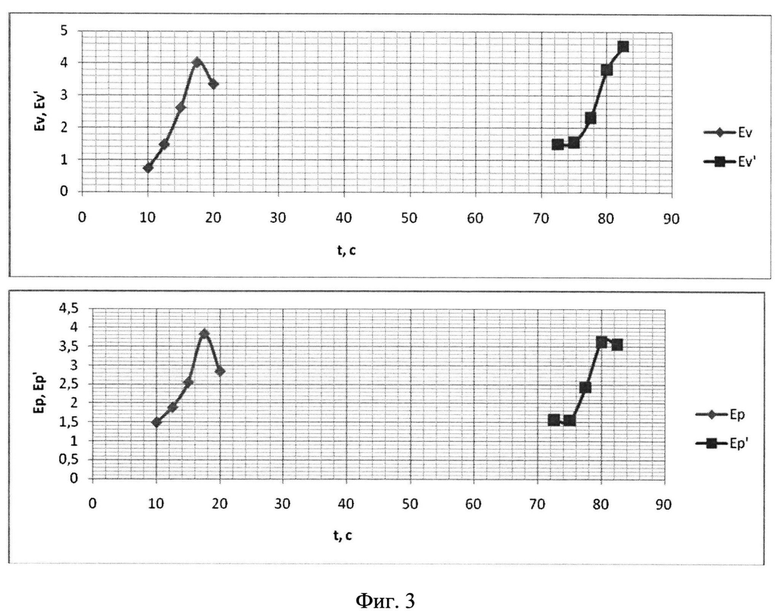

фиг.3 - значения коэффициентов эксцесса для сигналов с вибропреобразователя (верхний график) и датчика пульсаций давления потока (нижний график) в зонах динамического усиления сигналов.

Способ осуществляют следующим образом.

Предварительно по результатам экспериментальных исследований быстропеременных процессов задают пороговые уровни для сигналов с датчика пульсаций давления потока и вибропреобразователя, установленных на статорных деталях турбомашины вблизи рабочего колеса, достижение которых свидетельствует о возникновении колебаний. Определяют соответствующие им пороговые значения безразмерного параметра, характеризующего потерю устойчивости, в качестве которого используют коэффициент эксцесса.

В процессе испытаний одновременно (синхронно) измеряют сигналы, по меньшей мере, с двух датчиков, установленных на статорных деталях турбомашины вблизи рабочего колеса, одним из которых является датчик пульсаций давления потока, а вторым - вибропреобразователь. Измерение сигналов, с целью повышения эффективности использования коэффициента эксцесса, производят в узкой полосе частот, например, ограниченной фильтром низкой частоты.

Для каждого из измеряемых сигналов с вибропреобразователя и датчика пульсаций давления потока определяют значения коэффициентов эксцесса и сравнивают с соответствующими им пороговыми значениями.

Определяют моменты времени, в которые значения коэффициентов эксцесса для сигналов с датчика пульсаций давления потока и вибропреобразователя достигают своих пороговых значений, по которым и судят о виде возникших нестационарных колебаний рабочего колеса.

Если коэффициент эксцесса для сигнала с датчика пульсаций давления потока достигает своего порогового значения раньше, чем коэффициент эксцесса для сигнала с вибропреобразователя, то это свидетельствует о наличии срывных колебаний в рабочем колесе.

Если коэффициенты эксцесса для сигналов с датчика пульсаций давления потока и вибропреобразователя достигают своих пороговых значений одновременно, то это свидетельствует о наличии автоколебаний в рабочем колесе.

Дополнительно в процессе испытаний измеряемые сигналы можно регистрировать и преобразовывать в частотные спектры, что позволит провести детальный анализ полученных результатов и подтвердить поставленный диагноз.

Способ был реализован при испытаниях газотурбинного двигателя.

В процессе проведения экспериментальных исследований вентиляторной ступени компрессора (исследование устойчивости к автоколебаниям лопаток вентилятора в широком диапазоне эксплуатационных режимов, определения границы газодинамической устойчивости) были оценены возможности диагностики колебаний с использованием предложенного способа по информации с различных датчиков, установленных на статорных деталях, вблизи рабочего колеса.

Задали пороговые уровни для сигналов с датчика пульсаций давления потока - 0,025 кгс/см2 и вибропреобразователя - 4 мм/с, которые соответствовали значениям пороговых амплитуд вибрационных напряжений в лопатках. Превышение указанных уровней свидетельствовало о начале возникновения опасных колебаний.

Определили соответствующие им пороговые значения коэффициента эксцесса, учитывая, что для нормального распределения коэффициент эксцесса равен трем (Тюрин Ю.Н., Макаров А.А. Анализ данных на компьютере. Под ред. В.Э. Фигурнова. - М.: ИНФРА-М. 2002. С. 34).

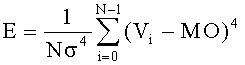

Из курса математической статистики и теории вероятностей известно, что коэффициент эксцесса определяется по формуле:

где σ - среднеквадратическое отклонение,

МО - математическое ожидание (среднее значение),

Vi -амплитуда сигнала с датчика;

N - количество значений.

Пороговые значения коэффициентов эксцесса для сигнала с датчика пульсаций давления потока и вибропреобразователя для обоих сигналов, определенные по формуле, составили одно и то же значение E=3,5. Следует отметить, что в общем случае они могут иметь различные значения.

В ряде источников формула для определения коэффициента эксцесса приведена с учетом его равенства нулю при нормальном законе распределения. Это учтено уменьшением определяемого значения на 3. Однако в связи с тем, что отклонение от нормального закона распределения вероятности не является критерием начала потери устойчивости, то нет необходимости приводить формулу для определения коэффициента эксцесса к виду, при котором его значение для нормального закона распределения становится равным нулю. При использовании такой формулы величина порогового уровня вместо значения E=3,5 была бы принята равной E=0,5.

Таким образом, формула для определения коэффициента эксцесса выбрана исходя из того, что малое близкое к нулю значение безразмерного параметра не способствует повышению надежности диагностики (с точки зрения ее реализации).

Перед проведением испытаний корпус вентилятора был препарирован высокочастотным датчиком пульсаций давления потока Kulite XTE-190 и высокочастотным трехкомпонентным вибропреобразователем ВТК-7. Для измерения и анализа динамических параметров использовались цифровые регистраторы динамических сигналов MIC-300M.

В процессе проведения испытаний одновременно (синхронно) измеряли сигналы с датчика пульсаций давления потока и вибропреобразователя и преобразовывали их в узкополосные с помощью фильтра низкой частоты с частотой среза 300 Гц.

Для наглядности способа проводили синхронную регистрацию сигналов с вибропреобразователя и датчика пульсаций давления потока. На фиг.1 показаны две зоны динамического усиления для сигнала с вибропреобразователя V, B и датчика пульсаций давления потока Р, В в зависимости от времени.

Анализ нарастания амплитуд был выполнен для первой (10-20 с) и второй (72,5-82,5 с) зон динамического усиления сигналов с вибропреобразователя (верхний график) и датчика пульсаций давления потока (нижний график) фиг.2, где V, V' - значения сигнала с вибропреобразователя в зонах динамического усиления вибрации, Р, Р' - значения сигнала с датчика пульсаций давления потока в зонах динамического усиления пульсаций.

Для этих зон с интервалом в 2,5 с были определены значения коэффициентов эксцесса для измеряемых датчиками сигналов. На фиг.3 приведены Eν, Eν' - значения коэффициента эксцесса для сигнала с вибропреобразователя в зонах динамического усиления, Ер, Ер' - значения коэффициента эксцесса для сигнала с датчика пульсаций давления потока в зонах динамического усиления.

Сравнивали значения коэффициентов эксцессов для сигналов с датчика пульсаций давления потока и вибропреобразователя с их пороговыми значениями E=3,5.

Определили моменты времени, при которых значения коэффициентов эксцесса принимали величину E=3,5. Единому для вибраций и для пульсаций давления потока пороговому значению коэффициента эксцесса E=3,5 соответствовал момент фиксации: для первой зоны динамического усиления 16,5 с, для второй 79 с. Для обеих зон динамического усиления сигналов в указанные моменты времени уровень вибраций составлял 0,15 В, что соответствует 4 мм/с (максимальное значение амплитуды в зоне динамического усиления вибрации составляло 10 мм/с), а уровень пульсаций - 0,05 В, что соответствует 0,025 кгс/см2 (максимальное значение амплитуды в зоне динамического усиления пульсации давления потока составляло 0,05 кгс/см2).

Коэффициенты эксцесса для сигналов с вибропреобразователя и датчика пульсаций давления потока одновременно достигли порогового значения. Следовательно, делали вывод о возникновении автоколебаний.

Изобретение позволило создать способ диагностики колебаний рабочего колеса турбомашины в режиме реального времени, обладающий более высокой надежностью и эффективностью, не допускающий, благодаря своевременной диагностике, разрушений деталей и узлов турбомашины и позволяющий определить вид опасных колебаний и предпринять меры по их устранению, сводя к минимуму риск разрушения турбомашины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| Способ повышения эффективности диагностирования предпомпажного состояния компрессора газотурбинного двигателя | 2022 |

|

RU2790899C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2006 |

|

RU2324161C2 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ (ВАРИАНТЫ) | 2005 |

|

RU2296970C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2308693C2 |

| СПОСОБ ОБНАРУЖЕНИЯ РЕЗОНАНСНЫХ КОЛЕБАНИЙ ЛОПАТОК РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2411466C1 |

| Способ диагностики технического состояния газотурбинного двигателя | 2023 |

|

RU2812379C1 |

| СПОСОБ ПРОВЕДЕНИЯ РЕЗОНАНСНЫХ ИСПЫТАНИЙ РАБОЧИХ ЛОПАТОК В СОСТАВЕ ТУРБОМАШИНЫ | 2018 |

|

RU2678511C1 |

| СПОСОБ ДИАГНОСТИКИ АВТОКОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2009 |

|

RU2411484C1 |

Изобретение относится к авиадвигателестроению и энергомашиностроению и может найти применение при доводке газотурбинных двигателей (ГТД), а также для создания систем диагностики колебаний. Техническим результатом изобретения является повышение эффективности и надежности диагностики колебаний рабочего колеса турбомашины в режиме реального времени. Технический результат достигается тем, что в способе диагностики колебаний рабочего колеса турбомашины сигналы измеряют одновременно, по меньшей мере, с двух датчиков, вторым из которых является вибропреобразователь, установленный на статорных деталях турбомашины вблизи рабочего колеса, в качестве безразмерного параметра, характеризующего потерю устойчивости, используют коэффициент эксцесса, предварительно задают пороговые уровни для сигналов с датчика пульсаций давления потока и вибропреобразователя и определяют соответствующие им пороговые значения коэффициентов эксцесса, измерение сигналов производят в узкой полосе частот, для каждого из сигналов определяют значения коэффициентов эксцесса и моменты времени, в которые они достигают своих пороговых значений, при этом, если коэффициент эксцесса для сигнала с датчика пульсаций давления потока достигает своего порогового значения раньше, чем коэффициент эксцесса для сигнала с вибропреобразователя, то это свидетельствует о наличии срывных колебаний в рабочем колесе, если коэффициенты эксцесса для сигналов с датчика пульсаций давления потока и вибропреобразователя одновременно достигают своих пороговых значений, то это свидетельствует о наличии автоколебаний в рабочем колесе. 1 з.п. ф-лы, 3 ил.

1. Способ диагностики колебаний рабочего колеса турбомашины, при котором в процессе испытаний измеряют сигналы с датчиков, одним из которых является датчик пульсаций давления потока, установленный на статорных деталях турбомашины вблизи рабочего колеса, определяют соответствующие им значения безразмерного параметра, характеризующего потерю устойчивости, и моменты времени, в которые они изменяются заданным образом, по которым судят о виде колебаний рабочего колеса, при этом, если изменение значений безразмерного параметра произошло раньше для сигнала с датчика пульсаций давления потока, то это свидетельствует о наличии срывных колебаний в рабочем колесе, отличающийся тем, что сигналы измеряют одновременно, по меньшей мере, с двух датчиков, вторым из которых является вибропреобразователь, установленный на статорных деталях турбомашины вблизи рабочего колеса, в качестве безразмерного параметра, характеризующего потерю устойчивости, используют коэффициент эксцесса, предварительно задают пороговые уровни для сигналов с датчика пульсаций давления потока и вибропреобразователя и определяют соответствующие им пороговые значения коэффициентов эксцесса, измерение сигналов производят в узкой полосе частот, для каждого из сигналов определяют значения коэффициентов эксцесса и моменты времени, в которые они достигают своих пороговых значений, при этом, если коэффициент эксцесса для сигнала с датчика пульсаций давления потока достигает своего порогового значения раньше, чем коэффициент эксцесса для сигнала с вибропреобразователя, то это свидетельствует о наличии срывных колебаний в рабочем колесе, если коэффициенты эксцесса для сигналов с датчика пульсаций давления потока и вибропреобразователя одновременно достигают своих пороговых значений, то это свидетельствует о наличии автоколебаний в рабочем колесе.

2. Способ по п.1, отличающийся тем, что измерение сигналов производят в полосе частот, ограниченной фильтром низкой частоты.

| СПОСОБ ДИАГНОСТИКИ ВИДА АЭРОУПРУГИХ КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2009 |

|

RU2402751C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 1997 |

|

RU2111469C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2287141C2 |

| JP2008180697A,07.08.2008 | |||

| ПОВЕРХНОСТНО-АКТИВНЫЕ АЛКИЛАМИДОПРОПИЛДИАЛКИЛАМИНЫ В КАЧЕСТВЕ АДЪЮВАНТОВ | 2007 |

|

RU2446684C2 |

Авторы

Даты

2014-04-10—Публикация

2013-02-26—Подача