Изобретение относится к горной промышленности и может быть использовано для повышения производительности труда и создания безопасных и комфортных условий при подземной и открытой разработке угольных массивов, в том числе при отработке мерзлых угольных пластов.

Известен способ увлажнения массива в угольных шахтах с целью связывания пыли путем нагнетания в него раствора смачивателя через скважины, пробуренные перпендикулярно и параллельно плоскости забоя [1. Руководство по борьбе с пылью в угольных шахтах. М.: Недра, 1979].

Недостатком указанного способа является недостаточный учет сорбционной емкости углей в отношении смачивателей.

Наиболее близкими по технической сущности и достигаемому результату является способ ослабления массива угля за счет увлажнения его раствором поверхностно-активного вещества - смачивателя, при этом увлажнение массива производится нагнетанием раствора смачивателя как через шпуры и скважины, пробуренные по пласту, так и через вертикальные скважины, в которые заливается раствор [1. Ищук И.Г. Нагнетание воды в пласт как средство ослабления угольного массива. М.: ИГД им. А.А. Скочинского. 1962. с. 40; 2. Воронков Г.Я. Разработка методов физико-химического разупрочнения горного массива для повышения эффективности открытых работ. Дисс. на соискание ученой степени докт. техн. наук. РАН. Ин-т горн. дела им. А.А. Скочинского. М., 1997].

Основным недостатком указанного способа является отсутствие учета сорбционной емкости углей в отношении смачивателей, которая у природных углей лежит в пределах 150-300 г/т, и механизма сорбции мицеллообразующих смачивателей и низкий эффект от действия смачивающих добавок.

Сама технология увлажнения массива не учитывает установленные зависимости сорбции смачивателя от концентрации, давления, температуры и времени контакта раствора с углем.

Целью изобретения является повышение производительности выемки угля и безопасности труда путем сорбционного насыщения угля смачивателем из подогреваемого раствора под давлением, приводящего к значительному снижению крепости угольного массива при одновременном связывании пыли и повышении газоотдачи угля.

Указанная цель достигается бурением скважин и соединением их между собой на входе и выходе через промежуточную емкость с нагревателем и насосную установку в единую систему. На входе насосной установки устанавливают трехходовой кран, обеспечивающий подвод раствора из магистрали при заполнении системы и подвода раствора из емкости при принудительной циркуляции раствора в системе скважин.

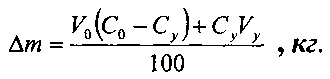

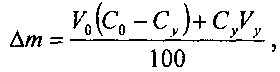

Скважины герметизируют и по замкнутому циклу нагнетают в них раствор смачивателя с концентрацией, равной 1-2 ККМ (критическая концентрация мицеллобразования), до полного насыщения угля смачивателем. Дефицит смачивателя Δm в растворе, обусловленный сорбцией его углем, восполняется в количестве, определяемом по формуле:

Здесь V0 - объем раствора, заполняющий систему, л (кг);

C0 - исходная концентрация, %;

Cy - концентрация смачивателя в результате сорбции его углем, %;

Vy - убыль раствора при нагнетании его в пласт, л (кг).

По окончании процесса к скважинам подсоединяют дегазационные установки.

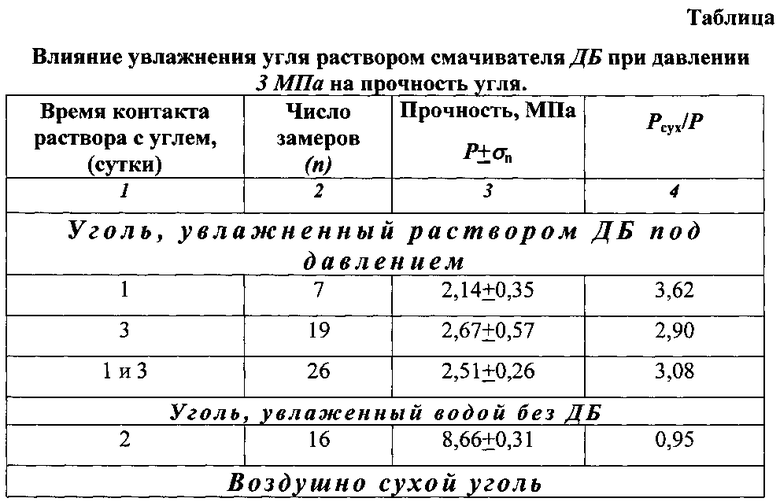

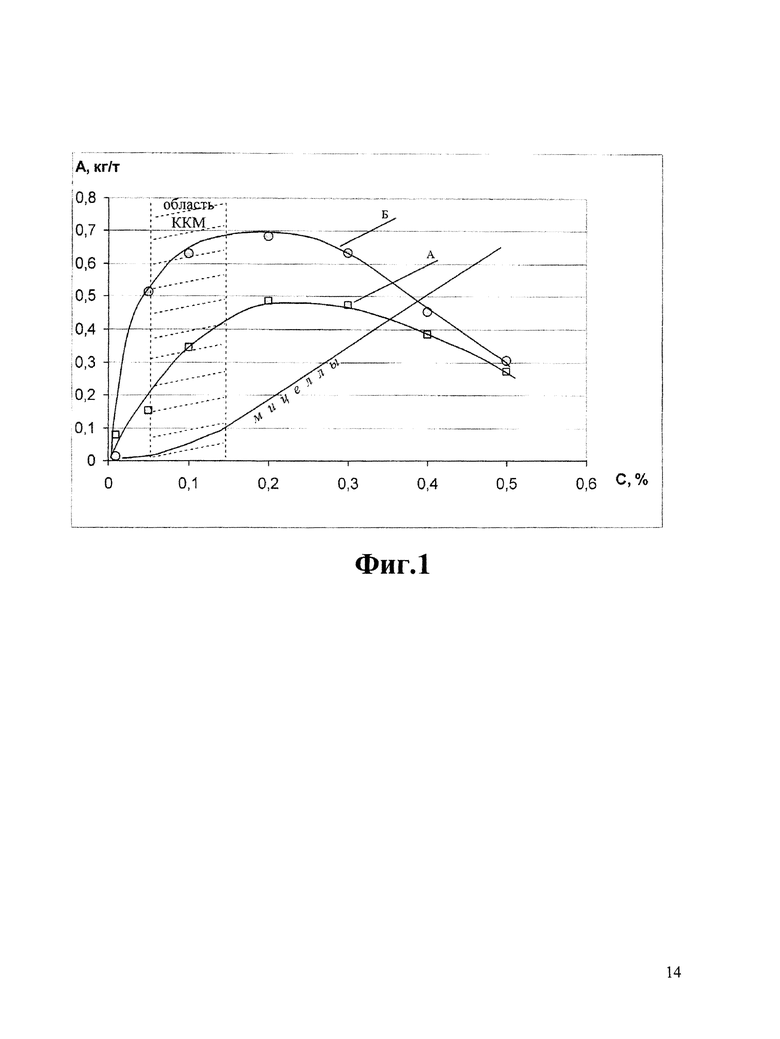

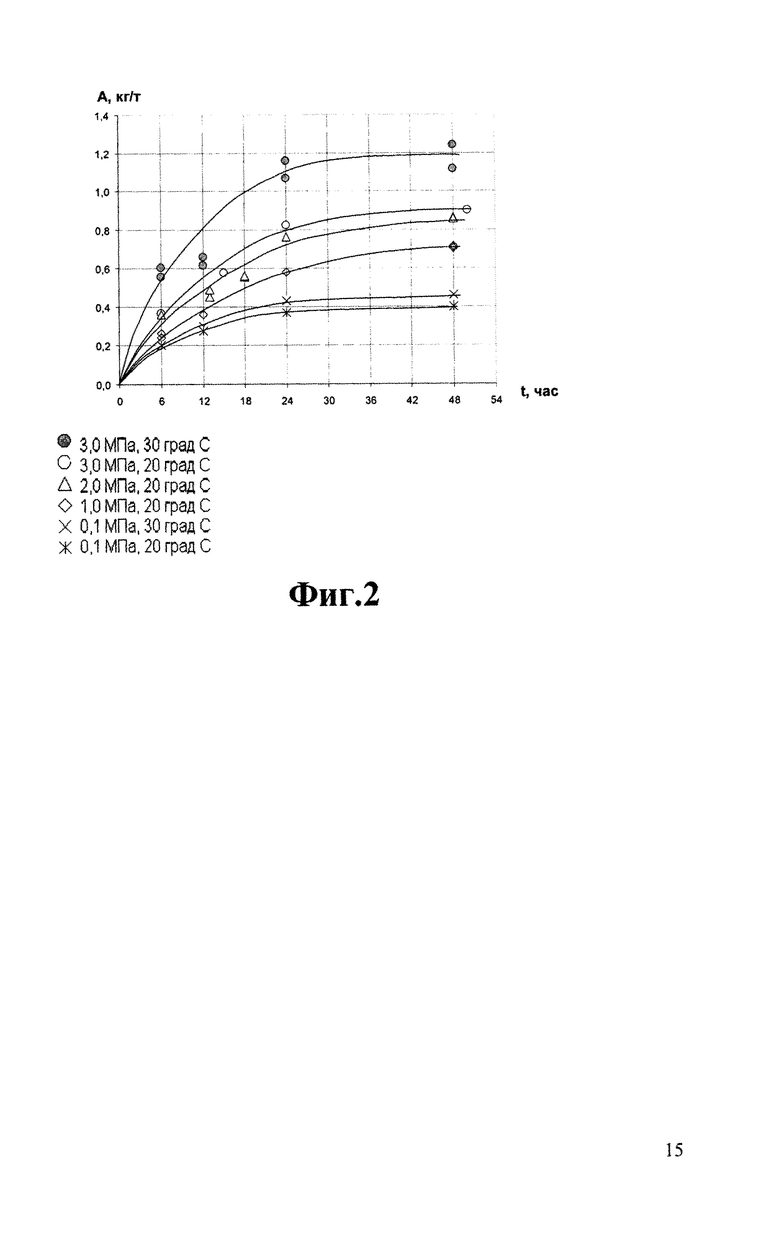

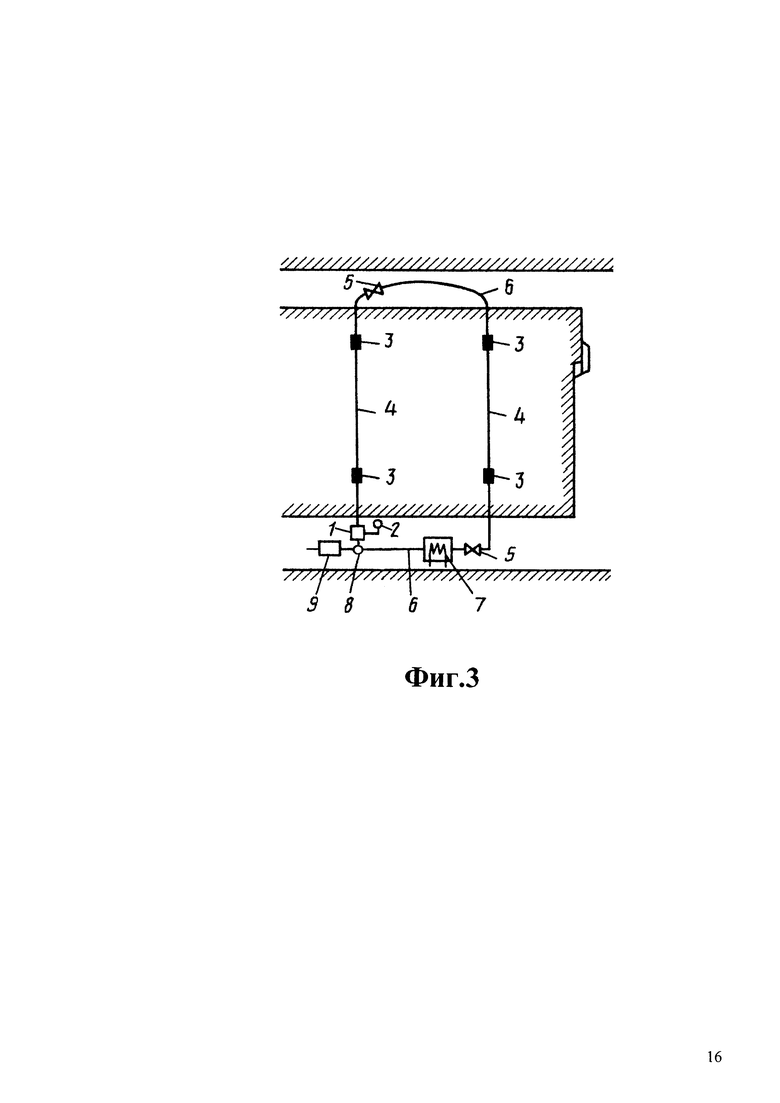

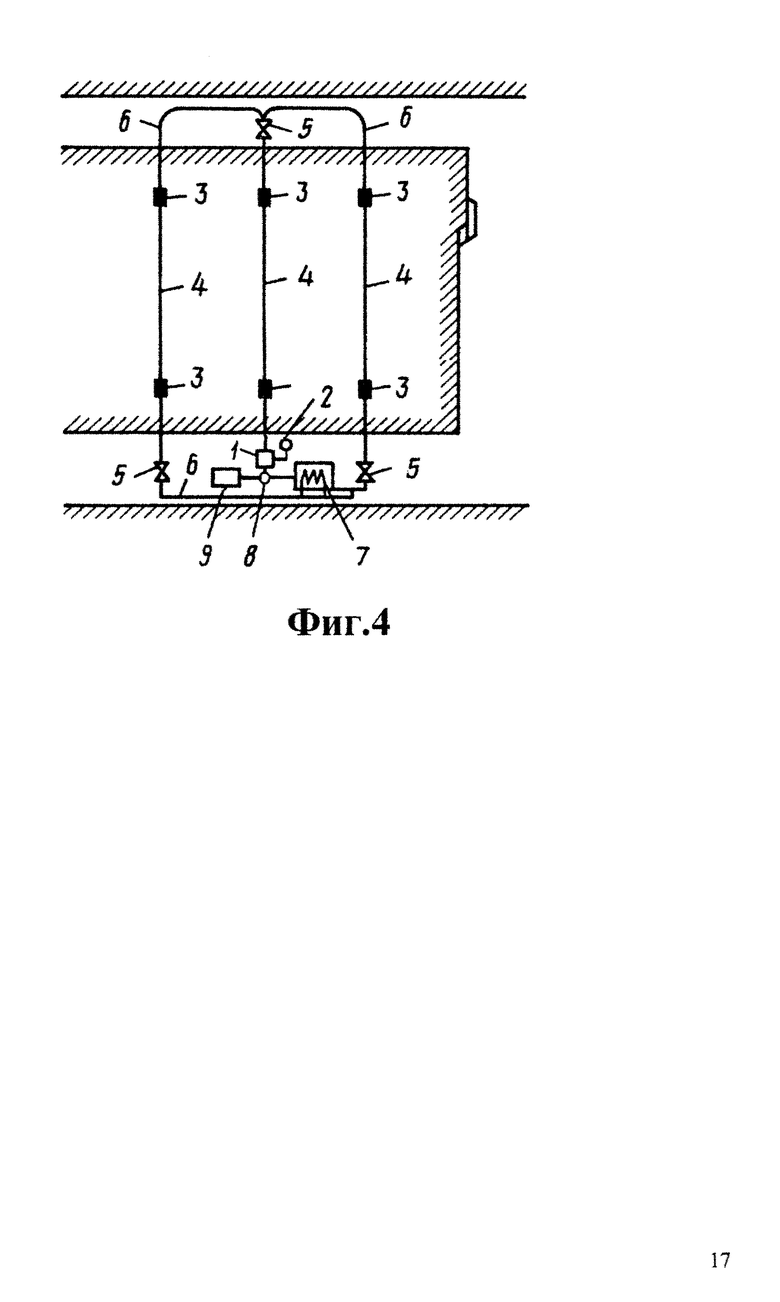

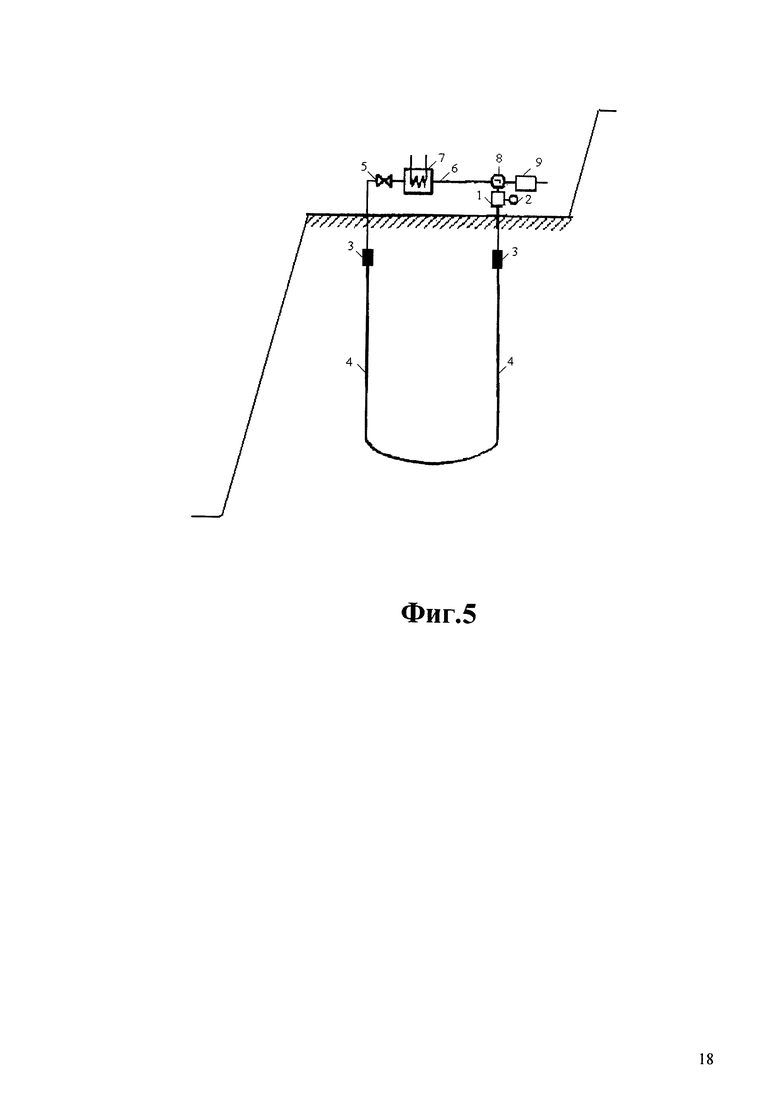

Сущность изобретения поясняется чертежами, где на фиг. 1 приведена зависимость сорбции ДБ углем от концентрации раствора при температуре 20°C: А - давление 0,1 МПа; Б - давление 3,0 МПа, на фиг. 2 показана сорбция смачивателя ДБ углем под давлением при температуре 20 и 30°C; на фиг. 3 показана принципиальная схема устройства при обработке массива при последовательном соединении скважин при подземной разработке; на фиг. 4 - то же, при параллельном соединении 2-х и более скважин; на фиг. 5 - схема обработки массива изогнутой скважиной при открытой разработке.

Устройство содержит насос - 1 с манометром - 2, гидрозатворы - 3, пробуренные в горном массиве скважины - 4, вентили - 5, гидромагистраль - 6, емкость нагревателя - 7 (система), выходное отверстие которого соединено с входом насоса - 1, трехходовой кран - 8 для подключения к насосу - 1 гидромагистрали - 6 и дозатор смачивателя - 9.

Скважины - 4 и насос - 1 с манометром - 2 объединены в единую систему, в которую введены гидромагистрали - 6 с гидрозатворами - 3 и вентилями - 5. Узел термовлажностной обработки угольного массива растворами включает в себя емкость нагревателя - 7, трехходовой кран - 8 и дозатор смачивателя - 9, при этом гидромагистрали - 6 с вентилями - 5 прикреплены ко входу и выходу скважин - 4 через гидрозатворы - 3, выход одной из гидромагистралей - 6 последовательно через емкость нагревателя - 7 и трехходовой кран - 8, соединено с насосом - 1 и дозатором смачивателя - 9.

Способ реализуется следующим образом.

Для учета сорбционной емкости углей в отношении смачивателей, которая у природных углей лежит в пределах 150-300 г/т, и механизма сорбции мицеллообразующих смачивателей устанавливают зависимость количества сорбируемого смачивателя от концентрации, температуры и давления в системе «уголь - раствор смачивателя» (фиг. 1, 2).

При рекомендуемых концентрациях смачивателя 0,1-0,15% и удельных расходах жидкости 10-20 кг/т удельный расход смачивателя составляет от 10 до 30 г/т. Поэтому молекул смачивателя (например, смачиватель ДБ - продукт реакции окиси этилена и смеси моно- и дитретбутилфенолов: (СН3)3С-С6Н4-O(CH2CH2O)nH и ((СН3)3С)2-С6Н3-O(CH2CH2O)nH, где «n» в среднем равно 7) хватает на заполнение 10-20% сорбционного объема угля. Остальные 90-80% объема угля увлажняются чистой (без смачивателя) водой.

По одной из приведенных на чертежах (фиг. 3, 4, 5) схем в массиве бурят скважины - 4, которые на входе и выходе герметизируют гидрозатворами - 3, а на выходе из них устанавливают вентили - 5 (например, редукционные клапаны или дроссели). Затем скважины - 4 соединяют в единую закольцованную систему с емкостью нагревателя - 7 нагревающего раствор и насосом - 1. Для удобства обслуживания насос - 1 и емкость нагревателя - 7 располагают рядом, например на вентиляционном или откаточном штреке. Раствор нагревают и прокачивают через систему скважин - 4 под давлением, зависящим от горно-геологических свойств массива. Концентрацию смачивателя выбирают равной 1-2 ККМ, при этом увлажняют массив угля растворам с концентрацией не более 2 ККМ, при которой в растворе находится достаточное количество свободных молекул смачивателя. Для получения максимального эффекта увлажнение угля производят до насыщения его смачивателем. Давление, при котором производят нагнетание раствора, поддерживают максимальным и выбирают экспериментально из опыта увлажнения массива. Для угольных шахт величина не должна превышать

Р≤1,5·10-3γgH (МПа), где

γ - средняя плотность вышележащих пород, кг/м3;

g - ускорение свободного падения 9,8 м/с2;

H - высота столба вышележащих пород, м.

Максимальную температуру раствора определяют исходя из требований охраны труда, т.е. не более 40°C.

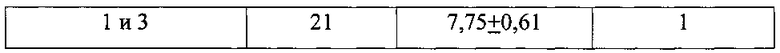

Как показал эксперимент, повышение давления от атмосферного до 3 МПа в системе раствор смачивателя - уголь приводит к снижению крепости до 3-х раз, и при разрушении угля создают условия для интенсивной газоотдачи пласта (см. таблицу).

Время насыщения угля смачивателем определяют экспериментально. В процессе нагнетания раствора концентрация его контролируется (достаточно одного раза в смену). Процесс заканчивают, когда концентрация раствора на выходе из скважины сравняется с концентрацией нагнетаемого раствора, т.е. когда произойдет насыщение угля смачивателем.

Способов контроля концентрации несколько:

1) по измерению поверхностного натяжения методом сталагмометра (на поверхности);

2) по светорассеянию раствора, по капиллярному поднятию раствора и др.

Так как процесс увлажнения массива длится сутками, то измерять концентрацию раствора следует в конце каждой смены.

Таким образом, из полученных результатов, указанных на фиг. 1-2 и в таблице, при малом удельном расходе раствора с концентрацией ≤ККМ для увлажнения угля раствором скважины необходимо закольцевать и накачать в них раствор под давлением до насыщения угля смачивателем.

Вентилями - 5 создают перепады давления, что приводит к фильтрации жидкости в массиве и доставке смачивателя в трещины и поры. Циркуляция подогретого раствора приводит к увеличению количества сорбированного смачивателя, способствующего раскрытию микротрещин и ослаблению массива, повышению его фильтрационной способности и доставки смачивателя в места предразрушения. Процесс контролируют по давлению в системе и по концентрации смачивателя на выходе из скважины. Оптимальная температура подаваемого в горный массив раствора поддерживается в пределах от 35-40°C, однако может быть и выше, улучшая положительные свойства изобретения.

Окончание процесса определяют по концентрации смачивателя на выходе из скважины, которая должна быть не ниже 0,5 ККМ, или по резкому спаду давления между входом и выходом раствора в системе скважин - 4, что свидетельствует о движении его в массиве между скважинами или скважиной и забоем.

Поскольку в процессе нагнетания раствора в угольный пласт по замкнутому циклу происходит сорбция смачивателя и уменьшение его концентрации со временем, то необходимо поддерживать постоянную исходную концентрацию смачивателя в емкости нагревателя - 7, что достигается следующим способом.

В начале процесса нагнетания раствора по счетчику расхода жидкости определяется объем раствора, заполняющего систему V0, и его концентрация С0 (концентрация раствора в магистрали после дозатора смачивателя - 9). После заполнения системы, на ее выходе, измеряют концентрацию смачивателя С1. Если C1 меньше С0, то в емкость нагревателя - 7 добавляют количество смачивателя Δm, кг. Дефицит смачивателя Δm в растворе, обусловленный сорбцией его углем, восполняют в количестве, определяемом по формуле:

где

где

V0 - объем раствора, заполняющий систему, л (кг);

С0 - исходная концентрация, %;

Cy - концентрация смачивателя в результате сорбции его углем, %;

Vy - убыль раствора при нагнетании его в пласт, л (кг).

После заполнения емкости нагревателя - 7 вход в насос - 1 со стороны магистрали - 6 перекрывают трехходовым краном - 8 и далее происходит движение жидкости по замкнутому контуру с одновременным расходом раствора (Vy), идущим на увлажнение массива, и снижением концентрации раствора смачивателя до (Cy) за счет его адсорбции углем. Расход (объем) Vy может определяться по счетчику, встроенному в емкости нагревателя - 7, или по убыли раствора в емкости нагревателя - 7, например по делениям шкалы на стенке емкости нагревателя - 7 (на чертежах не показана). Концентрация раствора Cy определяется на сбросе из системы в емкость - 7 упомянутым ранее способом.

Убыль раствора Vy пополняется из гидромагистрали - 6 открытием трехходового крана - 8.

Так как процесс увлажнения массива происходит достаточно долго - от одних до нескольких суток, то замеры концентрации смачивателя и пополнение раствора в системе можно производить, например, один раз в конце смены.

Использование нагнетания мицеллярного раствора смачивателя с концентрацией 0,1-0,2% (1-2 ККМ) под давлением с одновременным подогревом по замкнутому циклу, обеспечивающему сорбционное насыщение угля смачивателем, многократно (до трех раз) снижает крепость угля, разрушает угольное вещество, раскрывает микротрещины и увеличивает газоотдачу угля и связывание пыли (до 10 раз и более), т.е. повышает эффективность гидрообработки массива.

Таким образом, создавая перепады давления, фильтруя раствор жидкости в массиве, доставляют смачиватель в трещины и поры, а циркуляцией подогретого раствора увеличивают количество сорбированного смачивателя, способствуя раскрытию микротрещин, ослаблению массива, повышению его фильтрационной способности и доставки смачивателя в места предразрушения, процесс контролируют по давлению в системе и по концентрации смачивателя на выходе из скважины, оптимальную температуру подаваемого в горный массив раствора поддерживают в пределах от 35-40°C, улучшая положительные свойства по доставке смачивателя в трещины и поры, окончание процесса определяют по концентрации смачивателя на выходе из скважины, которая должна быть не ниже 0,5 ККМ, или по резкому спаду давления между входом и выходом жидкости в системе скважин, что свидетельствует о движении раствора в массиве между скважинами или скважиной и забоем.

По окончании процесса к скважинам подсоединяют дегазационные установки.

Устройство работает следующим образом.

От насоса - 1 с манометром - 2 через гидрозатвор - 3 нагретый раствор поступает в скважины - 4, пробуренные в горном массиве и соединенные через аналогичные гидрозатворы - 3, вентиль 5 и гидромагистраль 6 в единую систему. На выходе скважин - 4 установлены гидрозатворы - 3 и вентили - 5, через которые скважины - 4 соединены с емкостью нагревателя - 7, выходное отверстие которого соединено с входом насоса - 1 через трехходовой кран - 8, позволяющий подключать к насосу гидромагистраль - 6 через дозатор смачивателя - 9.

Скважины - 4 на входе герметизируют гидрозатворами - 3, а на выходе из них устанавливают вентили - 5 (например, редукционные клапаны или дроссели). Затем скважины - 4 соединяют в единую закольцованную систему с емкостью нагревателя - 7 и насосом - 1. Для удобства обслуживания системы: насос - 1 и емкость нагревателя - 7 располагают рядом, например на вентиляционном или откаточном штреке. Раствор прокачивают через систему скважин - 4 под давлением, зависящим от горно-геологических свойств массива. Выбирают давление (из опыта увлажнения массива). Концентрацию смачивателя берут равной 1-2 ККМ.

Перепады давления создают вентилями - 5, что приводит к фильтрации жидкости в массиве и доставке смачивателя в трещины и поры.

Единая система скважин может быть выполнена из двух и более замкнутых циклов параллельного соединения скважин с единым узлом термовлажностной обработки угольного массива растворами поверхностно-активных веществ (смачивателями).

Повышение производительности труда горнорабочих происходит за счет ослабления массива и обеспечения равномерности увлажнения в массиве при его физико-химическом разрушении с одновременным увлажнением.

Повышение безопасности труда происходит за счет повышения дегазации угля и снижения пылеобразования.

Способ и устройство, его реализующее, позволяют уменьшить крепость угля до трех раз, снизить запыленность воздуха при выемке до 10 раз и увеличить газоотдачу угля, что значительно повышает производительность и безопасность труда при выемке массива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ ГАЗОНОСНЫХ РУДНЫХ И УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ ПРИ РАЗРАБОТКЕ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2009 |

|

RU2394159C1 |

| Способ гидрообработки горного массива | 1986 |

|

SU1620647A1 |

| Способ увлажнения угля в массиве в условиях многолетней мерзлоты | 1985 |

|

SU1348535A1 |

| Способ дегазации и увлажнения пласта | 1991 |

|

SU1809116A1 |

| Способ дегазации угольных пластов | 1983 |

|

SU1125387A1 |

| Способ гидравлической обработки угольного пласта | 1989 |

|

SU1724892A1 |

| СПОСОБ ДЕГАЗАЦИИ РАЗРАБАТЫВАЕМЫХ УГОЛЬНЫХ ПЛАСТОВ | 2010 |

|

RU2419723C1 |

| СПОСОБ ОБРАБОТКИ МЕТАНОСОДЕРЖАЩЕГО УГОЛЬНОГО ПЛАСТА ЧЕРЕЗ СКВАЖИНЫ С ПОВЕРХНОСТИ | 2011 |

|

RU2481472C2 |

| СПОСОБ СНИЖЕНИЯ ГАЗОДИНАМИЧЕСКОЙ АКТИВНОСТИ ВЫБРОСООПАСНОГО ПЛАСТА | 1992 |

|

RU2067181C1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНОГО ПЛАСТА | 2008 |

|

RU2372487C1 |

Изобретение относится к горной промышленности и может быть использовано для повышения производительности и создания безопасных и комфортных условий труда при подземной и открытой разработке угольного массива. Техническим результатом является повышение производительности выемки угля и безопасности труда за счет сорбционного насыщения угля смачивателем из подогреваемого раствора под давлением, приводящего к значительному снижению крепости угольного массива при одновременном связывании пыли и повышении газоотдачи угля. Предложен способ термовлажностной обработки угольного массива растворами поверхностно-активных веществ - смачивателями, включающий бурение сети скважин, которые объединяют в общую систему. При этом на входе скважины герметизируют гидрозатворами, а на выходе из них устанавливают вентили - редукционные клапаны или дроссели. Далее закачивают раствор в скважины под давлением, зависящим от горно-геологических свойств массива, при концентрации, равной 1-2 ККМ, при повышенной температуре по замкнутому циклу до насыщения угля смачивателем. При этом дефицит смачивателя в растворе, обусловленный сорбцией его углем, восполняют в количестве, определяемом по приведенному математическому выражению. Причем, создавая перепады давления, доставляют смачиватель в трещины и поры, а циркуляцией подогретого раствора увеличивают количество сорбированного смачивателя, раскрывают микротрещины, ослабляют массив, повышают его фильтрационную способность и доставку смачивателя в места предразрушения. Причем процесс контролируют по давлению в системе и по концентрации смачивателя на выходе из скважины. Оптимальную температуру подаваемого в горный массив раствора поддерживают в пределах от 35-40°C. Окончание процесса определяют по концентрации смачивателя на выходе из скважины, которая должна быть не ниже 0,5 ККМ, или по резкому спаду давления между входом и выходом жидкости в системе скважин. 2 н. и 1 з.п. ф-лы, 5 ил., 1 табл.

1. Способ термовлажностной обработки угольного массива растворами поверхностно-активных веществ (смачивателями), включающий бурение сети скважин, отличающийся тем, что пробуренные скважины объединяют в общую систему, на входе герметизируют гидрозатворами, а на выходе из них устанавливают вентили, например редукционные клапаны или дроссели, нагревают раствор и закачивают его в скважины, объединенные в единую закольцованную систему, под давлением, зависящим от горно-геологических свойств массива, выбирают давление из опыта увлажнения массива, нагнетают раствор при концентрации, равной 1-2 ККМ, и при повышенной температуре по замкнутому циклу до насыщения угля смачивателем, при этом дефицит смачивателя Δm в растворе, обусловленный сорбцией его углем, восполняют в количестве, определяемом по формуле:

кг

кг

где V0 - масса раствора, заполняющего систему, кг;

С0 - исходная концентрация, %;

Су - концентрация смачивателя в результате сорбции его углем, %;

Vу - убыль раствора при нагнетании его в пласт, кг,

создавая перепады давления, доставляют смачиватель в трещины и поры, а циркуляцией подогретого раствора увеличивают количество сорбированного смачивателя, раскрывают микротрещины, ослабляют массив, повышают его фильтрационную способность и доставку смачивателя в места предразрушения, процесс контролируют по давлению в системе и по концентрации смачивателя на выходе из скважины, оптимальную температуру подаваемого в горный массив раствора поддерживают в пределах от 35-40°C, окончание процесса определяют по концентрации смачивателя на выходе из скважины, которая должна быть не ниже 0,5 ККМ, или по резкому спаду давления между входом и выходом жидкости в системе скважин, по окончании процесса насыщения горного массива к скважинам подсоединяют дегазационные установки.

2. Устройство для термовлажностной обработки угольного массива растворами поверхностно-активных веществ (смачивателями), содержащее скважины и насосы с манометрами, отличающееся тем, что скважины и насосы с манометрами объединены в единую систему скважин, в которую дополнительно введены гидромагистрали с гидрозатворами, вентили и узел термовлажностной обработки угольного массива растворами, включающий емкость нагревателя, трехходовой кран и дозатор смачивателя, при этом гидромагистрали с вентилями прикреплены ко входу и выходу скважин через гидрозатворы, выход одной из гидромагистралей последовательно через емкость нагревателя и трехходовой кран соединен с насосом и дозатором смачивателя.

3. Устройство для термовлажностной обработки угольного массива растворами поверхностно-активных веществ (смачивателями) по п. 2, отличающееся тем, что система скважин выполнена из двух и более замкнутых циклов параллельного соединения скважин с единым узлом термовлажностной обработки угольного массива растворами.

| СИДОРОВА П.В., СКОПИНЦЕВА О.В., Снижение пылеобразующей способности угольного пласта с помощью термовлажностной химреагентной обработки (ТВХО)//Научный вестник МГГУ.-2013.-N12(45)/Международная коференция "ЭКОЛОГИЯ.ПРИРОДОПОЛЬЗОВАНИЕ.ЭКОНОМИКА", с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Способ гидрообработки горного массива | 1986 |

|

SU1620647A1 |

| Способ гидровоздействия на угольный пласт | 1989 |

|

SU1643737A1 |

| Подвижной стол (герд) для воздушного обогащения угля | 1926 |

|

SU12617A1 |

| CN 102322285 | |||

Авторы

Даты

2016-10-10—Публикация

2015-07-16—Подача