Изобретение относится к горной промышленности, преимущественно к угольной, а именно к способам дегазации разрабатываемых угольных пластов, и предназначено для заблаговременного извлечения газа из разрабатываемых пластов и предотвращения газодинамических явлений: внезапных выбросов угля и газа и горных ударов.

Известно из технической литературы, что все существующие способы дегазации разрабатываемых угольных пластов, регламентированные к применению «Руководством по дегазации угольных шахт» (1), направлены на извлечение и улавливание газа метана из угольного массива вакуум-насосами, где средствами вентиляции невозможно обеспечить содержание газа метана в воздухе в пределах установленных норм.

К таким способам дегазации угольных пластов относится, например, способ дегазации разрабатываемых угольных пластов, при котором скважины бурят в плоскости пласта по простиранию, падению или под углом к линии простирания.

В результате образования скважинами полостей происходит дренирование из них газа, причем, когда пластовые скважины попадают в зону опорного давления впереди очистного забоя, они обеспечивают достаточно повышенное газовыделение (см. источник 1, п.2.2, с.14, 15, 20-24).

Известен другой способ дегазации угольных пластов, например с применением гидровзрыва, предусматривающий после бурения скважин гидровзрыв пласта путем нагнетания в пласт воды под давлением не менее 15-20 МПа, обеспечивая тем самым истечение газа по сети трещин, образованных скважинами гидровзрыва (см. источник 1, п.2.3, с.25-28).

Несмотря на некоторые отличия в технологии извлечения газа из угольных пластов, однако эти технические решения (1) направлены на борьбу с газом при разработке угольных пластов и основаны на истечении газа из обрабатываемой зоны пласта.

В то же время известные способы (1) имеют существенный недостаток, заключающийся в незначительной газоотдаче пласта вследствие его уплотнения в области бурения скважин и соответственно закупоривания (закатывания) пор и трещин скважин, а поэтому извлечение газа за счет вакуума происходит только со стенок скважин и с образовавшегося дренажного поля вокруг стенок скважин, т.е. эти способы имеют низкую эффективность и не являются безопасными при разработке высокогазоносных угольных пластов.

Кроме этого из патентной литературы известен способ дегазации угольных платов и выработанного пространства, заключающийся в бурении впереди очистного забоя скважины, вокруг которой в верхней части зоны трещин создается дополнительная сеть трещин путем взрывания относительно небольших зарядов взрывчатого вещества. Скважины бурят раздельно в зону трещин и выше зоны трещин. Затем скважины герметизируют и подключают к отсасывающему газопроводу (2).

Недостатком данного способа является то, что вследствие использования традиционных зарядов ВВ взрыв, в основном, воздействует на часть скважины, где размещен заряд ВВ, а поэтому такое динамическое воздействие на пласт недостаточно обеспечивает извлечение газа из угольного массива, отсюда этот способ малоэффективен при разработке угольных пластов, а также не безопасен, т.к. процесс взрывания зарядов ВВ в шахте связан с определенной опасностью.

Известен также способ дегазации угольного пласта, включающий бурение скважины в пласт, герметизацию устья скважины, доведение количества естественно выделяющегося из угля газа в объеме скважины до стехиометрической концентрации, инициирование взрыва газовоздушной смеси с помощью спирали накаливания, способствующего созданию в угольном пласте дополнительной сети трещин вокруг скважины, и отсос газа после подключения скважины к дегазационному трубопроводу (3).

Анализ известных способов дегазации угольных пластов при их разработке (1-3) показал, что по технической сущности и достигаемому эффекту наиболее близким аналогом заявляемого изобретения является способ дегазации угольного пласта (3). Этот способ и принят в качестве прототипа заявляемого изобретения.

В этом техническом решении (3) технологический процесс дегазации рассмотрен только относительно одиночной скважины. Однако вышеназванный нормативный документ - «Руководство…» регламентирует технологии ведения дегазационных работ с использованием серии скважин, в том числе скважин, пробуренных из подготовительной выработки в плоскости пласта. В связи с чем заявитель рассматривает техническое решение (3) с учетом изложенного регламента.

В то же время недостатком данного способа является то, что хотя им и предусмотрено создание в массиве угля дополнительной сети трещин вокруг скважины, однако он не обеспечивает формирование разветвленной сети трещин в угольном массиве в промежутке между дегазационными скважинами и его дренирование в сторону разрежения, т.е. не способствует увеличению площади свободных поверхностей трещин, что снижает газоотдачу угольного массива в дегазационные скважины. Отсутствие возможности наиболее полного извлечения газа из массива снижает эффективность дегазации пласта в целом.

Причем в прототипе (3) не исключена возможность возгорания газа и угля вследствие наличия спирали накаливания, что небезопасно для обслуживающего персонала, а также потребуются дополнительные затраты для устранения аварийной ситуации.

Описанные недостатки известных способов (1, 2 и 3) в целом снижают интенсификацию газоотдачи угольного массива и соответственно снижают эффективность дегазации.

Задача, решаемая заявляемым изобретением, заключается в повышении эффективности дегазации путем увеличения газоотдачи угольного пласта в дегазационные скважины за счет обеспечения возможности формирования в нем разветвленной сети трещин между дегазационными скважинами и свободного его дренирования в сторону разрежения.

Технический результат, достижение которого обеспечивает решение поставленной задачи, выражается в исключении возможности проявления газодинамических явлений.

Для достижения поставленной задачи с заявляемым техническим результатом в способе дегазации разрабатываемых угольных пластов, включающем бурение дегазационных скважин впереди очистного забоя в плоскости пласта из подготовительной выработки, герметизацию их устья, динамическое воздействие на угольных пласт, подключение дегазационных скважин к трубопроводу дегазационной системы и отсос газа из пласта, согласно заявляемому изобретению, дегазационные скважины бурят от очистного забоя отдельными участками, являющимися участками дегазации, на расстоянии, равном не менее длины его зоны опорного давления, и диаметром, равным 0,26 м, а динамическое воздействие на угольный пласт осуществляют на каждом из участков дегазации между дегазационными скважинами, причем вначале между дегазационными скважинами и параллельно им бурят промежуточные скважины диаметром в два раза меньше, чем диаметр дегазационных скважин, затем в промежуточные скважины нагнетают водно-песчаную эмульсию последовательно вначале в статическом режиме, например при давлении 1,0 МПа, после этого - в динамическом режиме с помощью гидравлических импульсов высокого давления, например при давлении 1,2-2,0 МПа, исключающем гидроразрыв пласта и обеспечивающем раскрытие естественных и образование дополнительных трещин в угольном пласте с возможностью их закрепления расклинивающим агентом водно-песчаной эмульсии - кварцевым песком по всей их длине в угольном пласте вокруг промежуточных скважин, после этого осуществляют оттеснение газа со свободной поверхности раскрытых упомянутых трещин и его дренирование в направлении разреженных зон, которыми являются дегазационные скважины, для чего предварительно дегазационные скважины разделяют на две группы с ориентированием их относительно друг друга в чередующемся порядке, а затем угольный пласт между дегазационными скважинами насыщают потоком воздуха путем его нагнетания под давлением через одну группу дегазационных скважин, одновременно с которым через дегазационные скважины другой группы, подключенные к вакууму, отводят оттесненный потоком воздуха газ из трещин угольного пласта, далее, изменив порядок подключения обеих групп дегазационных скважин на обратный на очередном участке дегазации, продолжают насыщение воздухом угольный пласт и отвод оттесненного воздухом газа из трещин пласта до достижения его концентрации установленной Правилами безопасности нормы, после этого указанные группы дегазационных скважин подключают к трубопроводу дегазационной системы на очередном участке дегазации для отсоса газа, выделяющегося из угольного пласта в зоне влияния опорного давления движущегося к очередному участку дегазации очистного забоя, причем до наступления указанного влияния очистного забоя цикл описанных действий по дегазации угольного пласта повторяют на следующем участке дегазации.

Проведенные патентные исследования показали, что ни в патентной, ни в научно-технической литературе не имеется сведений о технологических предложениях по разработке способов дегазации угольных пластов при их разработке с формированием разветвленной сети трещин в массиве угля, которые характеризовались бы той же совокупностью признаков, что и патентуемая технология. Поэтому из этого следует, что она отвечает критерию патентоспособности изобретения - «новизна».

Поставленная задача в заявляемом способе решена нижеследующей совокупностью его существенных признаков.

Признак - «дегазационные скважины бурят от очистного забоя отдельными участками, являющимися участками дегазации, на расстоянии, равном не менее длины его зоны опорного давления, и диаметром, равным 0,26 м» - имеет очевидную полезность, поскольку принятое условие оптимального расстояния между очистным забоем и очередным участком дегазации исключает возможность попадания выполняемых операций по бурению дегазационных скважин под влияние зоны опорного давления очистного забоя по мере его подвигания, предотвращая таким образом возможность деформации стенок этих скважин и обеспечивая тем самым безопасные условия выполнения всего комплекса операций по дегазации пласта.

Причем принятый диаметр бурения скважины, равный 0,26 м, который в два раза больше, чем диаметр традиционно применяемых дегазационных скважин, предопределяет возможность выдавливания разрушенного массива угля в направлении имеющихся полостей, т.е. в направлении пробуренных скважин при нарушении его структуры, способствуя тем самым образованию большой поверхности трещин и съему большего количества газа с них.

Признак - «а динамическое воздействие на угольный пласт осуществляют на каждом из участков дегазации между дегазационными скважинами» - является новым и предопределяет возможность создания сети трещин в массиве угля не только вокруг дегазационных скважин, как в прототипе (3), но и в промежутке между дегазационными скважинами, чтобы обеспечить наиболее полное извлечение газа из массива угля.

Признак - «причем вначале между дегазационными скважинами и параллельно им бурят промежуточные скважины диаметром меньше, чем диаметр дегазационных скважин» - является основополагающим и предопределят возможность силового воздействия на массив угля между дегазационными скважинами, используя промежуточные скважины.

Признак - «затем в промежуточные скважины нагнетают водно-песчаную эмульсию последовательно вначале в статическом режиме, например при давлении 1,0 МПа, а после - в динамическом режиме с помощью гидравлических импульсов высокого давления, например при давлении 1,2-2,0 МПа, исключающем гидроразрыв пласта и обеспечивающем раскрытие естественных трещин и образование дополнительных трещин в угольном пласте с возможностью их закрепления расклинивающим агентом водно-песчаной эмульсии - кварцевым песком по всей их длине в угольном пласте вокруг промежуточных скважин» - совместно с вышеуказанным признаком является основополагающим, т.к. характеризует новизну процесса образования и развития сети трещин в угольном массиве с одновременным сохранением их в раскрытом состоянии после потери энергии воздействия на массив угля. А это, в свою очередь, способствует формированию разветвленной сети трещин в массиве угля между дегазационными скважинами, в то же время прототип (3) не решает вопроса образования трещин в промежутке между пробуренными скважинами.

Кроме этого достижение отмеченного выше технического эффекта обеспечивает увеличение свободной поверхности трещин, создавая таким образом заблаговременно условия для оттеснения газа со стенок трещин.

Вместе с тем, заявитель, проведя дополнительный поиск известных решений в данной области техники, установил, что известен из уровня техники вышеописанный отличительный признак - закрепление расклинивающим агентом - кварцевым песком трещин в пласте по всей их длине, но с другой совокупностью существенных признаков. Это авторское свидетельство СССР № 912918, кл. Е21В 43/26, 1980 г., название которого «Способ разрыва пласта пороховыми газами» (4).

В этом техническом решении при сгорании заряда под действием пороховых газов в продуктивном пласте образуются трещины, в которые задавливается закаченный ранее расклинивающий агент - кварцевый песок вместе с жидкостью, закрепляя трещины по всей их длине.

Несмотря на то, что по известному способу (4) осуществляется закрепление трещин, однако выполнение этой технической операции в условиях опасных по газу угольных шахт представляет большую опасность для обслуживающего персонала. То есть известный способ имеет ограниченную область применения, т.к. относится только к технологии добычи нефти и не может быть использован при разработке угольных пластов.

Кроме того, поскольку расклинивающий агент закачивается в скважину не под высоким давлением, поэтому проникновение его в образовавшиеся после сгорания порохового заряда трещины хотя и присутствует, но не по всей длине скважины из-за кратковременного воздействия продуктов сгорания на ее стенки, а отсюда невозможно образование разветвленной сети трещин в продуктивном пласте.

В свою очередь, в заявляемом способе формирование трещин в массиве с одновременным их закреплением осуществляется импульсивным воздействием высокого давления жидкости на боковую поверхность скважин.

Из изложенного следует, что образование и закрепление трещин в массиве угля по известному (4) и заявляемому техническим решениям не подтверждает их идентичность, следовательно, не подтверждает известность влияния рассматриваемого признака на указанный заявителем технический результат, выражающийся в образовании разветвленной сети трещин в угольном массиве с обеспечением безопасных условий для обслуживающего персонала при выполнении операций по дегазации пласта.

Признак - «после этого осуществляют оттеснение газа со свободной поверхности раскрытых упомянутых трещин и его дренирование в направлении разреженных зон, которыми являются дегазационные скважины, для чего предварительно дегазационные скважины разделяют на две группы с ориентированием их относительно друг друга в чередующемся порядке, а затем угольный пласт между дегазационными скважинами насыщают потоком воздуха путем его нагнетания под давлением через одну группу дегазационных скважин, одновременно с которым через дегазационные скважины другой группы, подключенные к вакууму, отводят оттесненный потоком воздуха газ из трещин угольного пласта, далее, изменив порядок подключения обеих групп дегазационных скважин на обратный на очередном участке дегазации, продолжают насыщение воздухом угольного пласта и отвод оттесненного воздухом газа из трещин пласта до достижения его концентрации установленной Правилами безопасности нормы» - характеризует последовательность насыщения воздухом угольного пласта между дегазационными скважинами на рассматриваемом участке дегазации, где пробурены дегазационные скважины, заставляя отделяться газ от стенок трещин в пласте и перемещаться под влиянием вакуума в сторону разрежения - дегазационных скважин. Причем данный признак позволяет обработать весь массив угля на заданном участке дегазации, а поэтому реализация этого признака позволяет получить поставленный заявителем технический результат - увеличить объем отсасываемого газа из угольного пласта и соответственно исключить возможность проявления газодинамических явлений.

Признак - «после этого указанные группы дегазационных скважин подключают к трубопроводу дегазационной системы на очередном участке дегазации для отсоса газа, выделяющегося из угольного пласта в зоне влияния опорного давления движущегося к очередному участку дегазации очистного забоя, причем до наступления указанного влияния очистного забоя цикл описанных действий по дегазации угольного пласта повторяют на следующем участке дегазации» - необходим, чтобы продолжить процесс отсоса газа из обработанного угольного пласта, но уже в обычном традиционном режиме дегазации как по мере подхода очистного забоя к очередному участку дегазации, так и во время движения забоя по этому участку, способствуя тем самым снятию остаточной газоносности угольного пласта.

Кроме того, данный признак указывает на порядок начала работ по дегазации на следующем участке дегазации, что улучшает условия безопасного ведения работ на этом участке.

Таким образом, совокупность существенных признаков, характеризующая сущность заявляемого изобретения, позволяет увеличить газоотдачу угольного пласта за счет формирования в нем разветвленной сети трещин до начала горных работ на каждом участке дегазации.

Все перечисленные технические эффекты позволяют решить поставленную задачу - повысить эффективность дегазации угольных пластов при их разработке.

Из изложенного следует, что существенные признаки заявляемого изобретения находятся в причинно-следственной связи с достигаемым техническим результатом и из уровня техники в данной области не очевидны явным образом для специалиста, что характеризует «изобретательский уровень» заявляемого решения.

Промышленная применимость заявляемого изобретения обосновывается ниже приведенным описанием изобретения и чертежами к нему.

Сущность заявляемого изобретения поясняется чертежами, где:

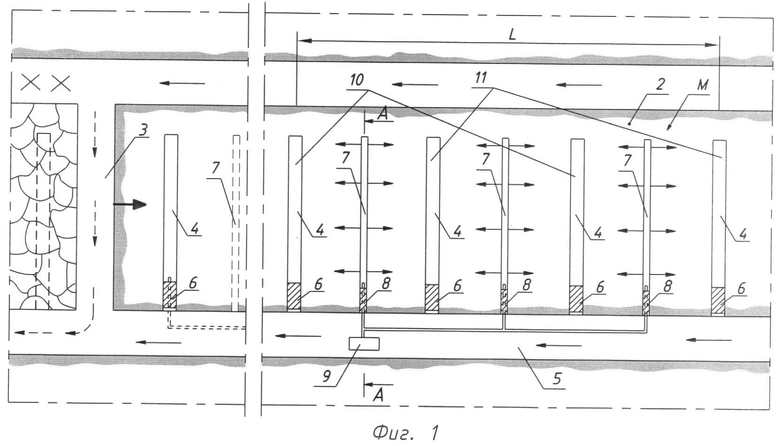

- на фиг.1 изображена схема расположения скважин, пробуренных параллельно очистному забою на одном из очередных участков дегазации угольного пласта согласно описываемому способу (при отработке пласта по простиранию), вид в плане;

- на фиг.2 - разрез по А-А на фиг.1, продольный разрез промежуточной скважины, где показана изогнутыми линиями сеть трещин в пласте, а стрелки указывают направление силового воздействия эмульсии на угольный пласт (момент нагнетания в эту скважину водно-песчаной эмульсии);

- на фиг.3 - разрез по Б-Б на фиг.2 (схема развития сети трещин в угольном пласте вокруг одной промежуточной скважины), в увеличенном виде;

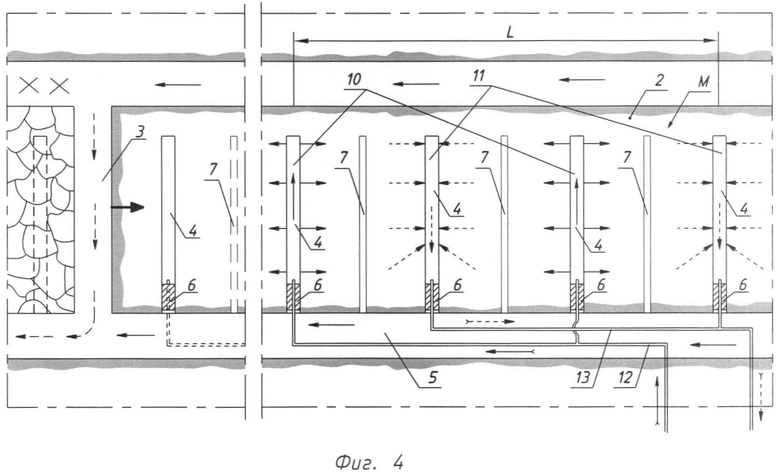

- на фиг.4 - то же, что на фиг.1, момент насыщения воздухом угольного пласта через одну группу дегазационных скважин на очередном участке дегазации и подключения к вакууму другой группы дегазационных скважин на том же самом участке дегазации (сплошными стрелками указано насыщение пласта воздухом, а прерывистыми стрелками - дренаж газа из пласта);

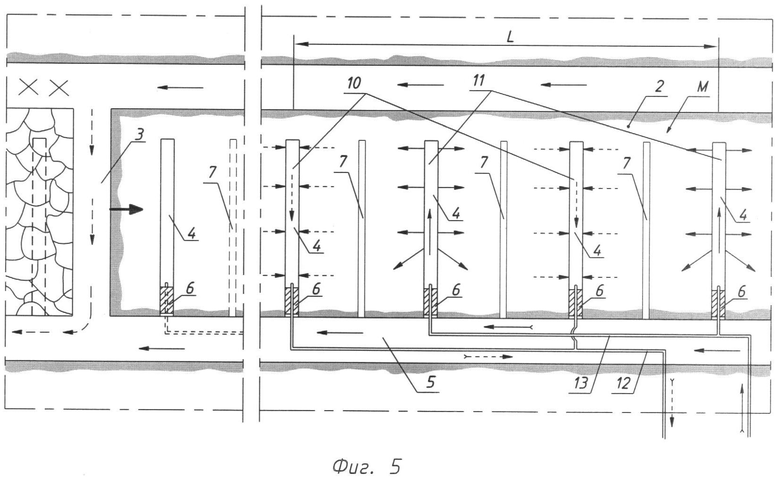

- на фиг.5 - то же, что на фиг.4 (изменен порядок подключения дегазационных скважин на обратный).

Способ дегазации разрабатываемых угольных пластов осуществляют следующим образом.

Дегазацию угольного пласта 1 при его разработке осуществляют отдельными участками, являющимися участками дегазации, по всей длине выемочного столба 2 в следующей последовательности на каждом из них.

Рассмотрим сущность заявляемого способа в ситуации, когда очистные работы ведут на ранее дегазированных участках угольного пласта 1. Как показано на фиг.1, в процессе дальнейшей отработки выемочного столба 2 впереди очистного забоя 3 вне зоны опорного давления осуществляют бурение дегазационных скважин 4 в плоскости пласта, т.е. параллельно очистному забою 3, из подготовительной выработки 5 по ее длине на очередном участке дегазации "М" протяженностью "L". Причем дегазационные скважины 4 бурят от очистного забоя 3 на расстоянии, равном не менее длины его зоны опорного давления, и диаметром, равным 0,26 м, для того, чтобы гарантированно обеспечить возможность раскрытия трещин в пласте 1 за счет перемещения слоев угля в сторону полостей, которыми являются дегазационные скважины 4. А обусловлено это благодаря тому, что диаметр дегазационной скважины 4 практически почти в два раза больше, чем диаметр традиционно используемых дегазационных скважин, имеющий величину в пределах 0,1-0,13 м.

После бурения дегазационных скважин 4 их герметизируют с помощью герметизаторов 6.

Одновременно с бурением дегазационных скважин 4 на очередном участке дегазации "М" протяженностью "L" дополнительно бурят между скважинами 4 и параллельно им промежуточные скважины 7, диаметр которых в два раза меньше, чем диаметр скважин 4.

После этого осуществляют динамическое воздействие на угольный пласт между дегазационными скважинами 4 (фиг.1, где стрелками показано направление воздействия на стенки скважин 7).

Для чего в промежуточные скважины 7, которые предварительно герметизируют герметизаторами 8, нагнетают с помощью насоса высокого давления 9 водно-песчаную эмульсию, которая представляет собой эмульсионный раствор воды с кварцевым песком с размером частиц от 0,01 до 0,1 мм.

Затем насосом 9 создают вначале давление водно-песчаной эмульсии в скважинах 7 не меньше 1,0 МПа, чтобы обеспечить первоначальное давление в них.

После этого давление в этих же скважинах 7 повышают до уровня, способствующего изменению структуры трещин от воздействия высокого давления водно-песчаной эмульсии на пласт 1, то есть до давления в пределах 1,2-2,0 МПа, при котором исключен гидроразрыв пласта 1 (фиг.1 и 2).

В результате под воздействием высокого давления водно-песчаной эмульсии на угольный пласт 1 между дегазационными скважинами 4 происходит раскрытие естественных трещин и образование дополнительных трещин в пласте 1 с возможностью их закрепления расклинивающим агентом - кварцевым песком по всей их длине вокруг промежуточных скважин 7 (фиг.3, где показано заполнение сети трещин частицами кварцевого песка).

Причем водно-песчаную эмульсию в промежуточных скважинах 7 под давлением выдерживают до завершения процесса образования единой сети трещин, о котором судят по выходу эмульсии из дегазационных скважин 4, после чего в скважины 7 прекращают подачу эмульсии.

По мере завершения процесса образования упомянутой сети трещин в пласте 1 между дегазационными скважинами 4 осуществляют оттеснение газа со свободной поверхности раскрытых упомянутых трещин и его дренирование в направлении разреженных зон, которыми являются дегазационные скважины 4.

Для чего предварительно дегазационные скважины 4 разделяют на две группы 10 и 11 с ориентированием их относительно друг друга в чередующемся порядке. А затем угольный пласт 1 между дегазационными скважинами 4 насыщают потоком воздуха путем его нагнетания под давлением в пределах 0,5-1,0 МПа через одну группу 10 дегазационных скважин 4, подключенных к подающему воздух трубопроводу 12, создавая тем самым условия для оттеснения газа от стенок трещин в угольном пласте. Одновременно с насыщением массива угля потоком воздуха через дегазационные скважины 4 другой группы 11, подключенные к трубопроводу 13 (к вакууму), отводят оттесненный потоком воздуха газ из трещин угольного пласта 1 (фиг.4).

Затем, чтобы извлечь остаточный объем газа из трещин угольного пласта 1, изменяют порядок подключения обеих групп 10 и 11 дегазационных скважин 4 на обратный на рассматриваемом участке дегазации "М", а именно группу 10 дегазационных скважин 4 через трубопровод 12 подключают к вакууму, а группу 11 дегазационных скважин 4 через трубопровод 13 подключают к насосу (на чертеже условно не показан) для нагнетания воздуха в угольный пласт 1 в местах, которые ранее находились под воздействием разрежения (фиг.5). То есть при изменении порядка подключения дегазационных скважин 4 по трубопроводу 13 нагнетают воздух в пласт 1 через дегазационные скважины 4 группы 11, а по трубопроводу 12 отсасывают газ из пласта через дегазационные скважины 4 группы 10.

За счет этого продолжают насыщение воздухом угольного пласта 1 и отвод оттесненного воздухом газа из трещин пласта 1 до достижения его концентрации установленной Правилами безопасности нормы (не более 1%). Такой порядок внешнего воздействия на угольный пласт позволит изменить его геомеханические свойства и соответственно увеличить интенсивность газоотдачи пласта, что в целом позволит снизить относительную газоносность пласта до начала его отработки.

Затем, как только концентрация отсасываемого газа достигнет установленной Правилами безопасности нормы на рассматриваемом участке "М", подключают обе группы 10 и 11 дегазационных скважин 4 к вакууму в обычном традиционном режиме, используя для этих целей один из упомянутых трубопроводов 12 или 13 с подключением к дегазационной системе. Это необходимо для того, чтобы обеспечить отсос газа, выделяющегося из пласта 1 в зоне влияния опорного давления движущегося к указанному участку "М" очистного забоя 3. Причем до наступления указанного влияния очистного забоя 3, а именно, как только очистной забой 3 окажется от участка дегазации "М" на расстоянии не менее длины его зоны опорного давления, повторяют цикл описанных действий по дегазации угольного пласта 1 на следующем участке дегазации в последовательности, аналогично описанной для участка дегазации "М". При этом по мере подвигания очистного забоя 3 в пределах участка дегазации "М" дегазационные скважины 4, выходящие на забой 3, отключают от отсасывающего газ трубопровода.

Таким образом, использование заявляемого способа позволит интенсифицировать процесс извлечения газа из угольного пласта за счет формирования в нем разветвленной сети трещин и увеличения объема отсасываемого газа, исключить возможность проявления газодинамических явлений и соответственно обеспечить безопасные условия ведения горных работ при разработке угольных пластов. А поэтому за счет достижения указанных технических эффектов заявляемого способа по сравнению с прототипом (3) повышается эффективность дегазации разрабатываемых угольных пластов.

Источники информации

1. Руководство по дегазации угольных шахт. - Утв. Министерством угольной промышленности СССР 29.05.1990 г., Москва: 1990, с.14, 15, 20-24, 25-28.

2. Авторское свидетельство СССР № 1691540, кл. E21F 7/00, 1989 г.

3. Патент Российской Федерации № 2062883, кл. E21F 5/00, 1993 г. (прототип).

4. Авторское свидетельство СССР № 912918, кл. Е21В 43/26, 1980 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕГАЗАЦИИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2010 |

|

RU2434139C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ УГОЛЬНЫХ ПЛАСТОВ | 2010 |

|

RU2428566C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ГОРНЫХ ВЫРАБОТОК | 2010 |

|

RU2433271C1 |

| СПОСОБ ДЕГАЗАЦИИ ШАХТНОГО ПОЛЯ | 2010 |

|

RU2445462C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ГОРНЫХ ВЫРАБОТОК | 2010 |

|

RU2435034C1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК АНКЕРНОЙ КРЕПЬЮ | 2010 |

|

RU2430237C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПРЕДВАРИТЕЛЬНОЙ РАЗГРУЗКИ ОПАСНЫХ ПО ВЫБРОСАМ УГЛЯ И ГАЗА УГОЛЬНЫХ ПЛАСТОВ | 2009 |

|

RU2399768C1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНОГО ПЛАСТА | 2011 |

|

RU2472939C1 |

| СПОСОБ АНКЕРНОГО КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 2010 |

|

RU2441165C1 |

| СПОСОБ РАЗУПРОЧНЕНИЯ ПРИКОНТУРНОГО МАССИВА ГОРНЫХ ВЫРАБОТОК ПРИ РАЗРАБОТКЕ УГОЛЬНЫХ ПЛАСТОВ | 2009 |

|

RU2396429C1 |

Изобретение относится к горной промышленности и может быть применено для предотвращения газодинамических явлений. Способ включает бурение дегазационных скважин, герметизацию их устья, динамическое воздействие на угольный пласт, подключение дегазационных скважин к трубопроводу дегазационной системы и отсос газа из угольного пласта. Дегазационные скважины бурят от очистного забоя отдельными участками диаметром 0,26 м. Одновременно с бурением дегазационных скважин на очередном участке дегазации дополнительно бурят между ними и параллельно им промежуточные скважины, диаметр которых в два раза меньше. Осуществляют динамическое воздействие на пласт на указанном участке дегазации между дегазационными скважинами через промежуточные скважины путем нагнетания водно-песчаной эмульсии вначале в статическом режиме при давлении 1,0 МПа, а затем - в динамическом режиме при давлении 1,2-2,0 МПа. Осуществляют оттеснение газа со свободной поверхности раскрытых трещин и его дренирование в направлении зон разрежения. Дегазационные скважины разделяют на две группы с ориентированием их относительно друг друга в чередующемся порядке. Чтобы извлечь остаточный объем газа из трещин угольного пласта, изменив порядок подключения обеих групп дегазационных скважин на обратный, продолжают насыщение воздухом угольного пласта и отвод оттесненного воздухом газа из трещин пласта. Цикл описанных действий по дегазации угольного пласта повторяют на следующем участке дегазации. Технический результат заключается в исключении возможности проявления газодинамических явлений при разработке угольных пластов. 5 ил.

Способ дегазации разрабатываемых угольных пластов, включающий бурение дегазационных скважин впереди очистного забоя в плоскости пласта из подготовительной выработки, герметизацию их устья, динамическое воздействие на угольный пласт, подключение дегазационных скважин к трубопроводу дегазационной системы и отсос газа из пласта, отличающийся тем, что дегазационные скважины бурят от очистного забоя отдельными участками, являющимися участками дегазации, на расстоянии, равном не менее длины его зоны опорного давления, и диаметром, равным 0,26 м, а динамическое воздействие на угольный пласт осуществляют на каждом из участков дегазации между дегазационными скважинами, причем вначале между дегазационными скважинами и параллельно им бурят промежуточные скважины диаметром, в два раза меньшим чем диаметр дегазационных скважин, затем в промежуточные скважины нагнетают водно-песчаную эмульсию последовательно вначале в статическом режиме, например при давлении 1,0 МПа, после этого в динамическом режиме с помощью гидравлических импульсов высокого давления, например при давлении 1,2-2,0 МПа, исключающем гидроразрыв угольного пласта и обеспечивающем раскрытие естественных трещин и образование дополнительных трещин в угольном пласте с возможностью их закрепления расклинивающим агентом водно-песчаной эмульсии - кварцевым песком по всей их длине в угольном пласте вокруг промежуточных скважин, после этого осуществляют оттеснение газа со свободной поверхности раскрытых упомянутых трещин и его дренирование в направлении разреженных зон, которыми являются дегазационные скважины, для чего предварительно дегазационные скважины разделяют на две группы с ориентированием их относительно друг друга в чередующемся порядке, а затем угольный пласт между дегазационными скважинами насыщают потоком воздуха путем его нагнетания под давлением через одну группу дегазационных скважин, одновременно с которым через дегазационные скважины другой группы, подключенные к вакууму, отводят оттесненный потоком воздуха газ из трещин угольного пласта, далее, изменив порядок подключения обеих групп дегазационных скважин на обратный на очередном участке дегазации, продолжают насыщение воздухом угольного пласта и отвод оттесненного воздухом газа из трещин пласта до достижения его концентрации, установленной Правилами безопасности нормы, после этого указанные группы дегазационных скважин подключают к трубопроводу дегазационной системы на очередном участке дегазации для отсоса газа, выделяющегося из угольного пласта в зоне влияния опорного давления движущегося к очередному участку дегазации очистного забоя, причем до наступления указанного влияния очистного забоя цикл описанных действий по дегазации угольного пласта повторяют на следующем участке дегазации.

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНОГО ПЛАСТА | 1993 |

|

RU2062883C1 |

| Способ разрыва пласта пороховыми газами | 1980 |

|

SU912918A1 |

| Способ дегазации сближенных угольных пластов и выработанного пространства | 1989 |

|

SU1691540A1 |

| Способ дегазации пластов-спутников | 1989 |

|

SU1693264A1 |

| Способ дегазации угольных пластов | 1989 |

|

SU1723342A1 |

| US 3422760 A, 21.01.1969 | |||

| Руководство по дегазации угольных шахт | |||

| - Утв | |||

| Солесос | 1922 |

|

SU29A1 |

| - М., с.14, 15, 20-28. | |||

Авторы

Даты

2011-05-27—Публикация

2010-02-02—Подача