Настоящее изобретение относится к области невозвратных клапанов для трубчатых крепящих элементов.

Известно использование трубчатых крепящих элементов для крепления грунта и ему подобной породы, например, стен грунтовых разработок, или массы грунта, который может быть, например, поверхностью туннеля или крышей шахтной галереи, а также любой другой подземной или видимой массы грунта.

Невозвратные клапаны предусмотрены в трубчатых крепящих элементах такого типа для нагнетания укрепляющих жидкостей, таких как цементирующие жидкости или химические смеси.

Так называемые «укрепляющие инъекции» представляют собой одно из наилучших решений вопроса укрепления грунта. Эта технология связана с формированием в предназначенном для укрепления участке земли или в грунте последовательности буровых скважин, в которые вставляются удлиненные трубчатые элементы. Каждый из этих трубчатых элементов, которые могут также выполнять функции крепления, является полым и имеет на своей боковой поверхности одно или большее количество отверстий. Крепящий материал в состоянии текучей субстанции, обычно жидкий цемент или функционально подобная смесь нагнетается в трубчатый элемент, истекает из отверстий в боковой поверхности трубчатого элемента, проникает в окружающую буровую скважину область грунта и распространяется в ней. "Подушка" нагнетенного материала схватывает грунт, скрепляя его.

Трубчатый элемент, в общем случае, имеет несколько радиальных отверстий, расположенных вдоль трубчатого элемента на различных расстояниях друг от друга. Обычно вместо отдельного отверстия в определенном положении вдоль длины трубчатого элемента предпочтительно выполнить группу из двух или более отверстий, и в этом случае радиальные отверстия каждой группы расположены на одной и той же окружности, разнесенные по углу на предопределенное расстояние. Рядом с каждым отдельным отверстием или с группой из двух или большего количества отверстий установлен специальный внешний клапан, известный как "манжетный клапан", который по отношению к укрепляющему материалу, который нагнетен в трубчатый элемент, действует как невозвратный клапан. Действительно, в результате давления нагнетания укрепляющего материала в трубчатый элемент этот клапан открывается, позволяя материалу истекать из радиальных отверстий в окружающую область грунта. Затем, когда давление падает, клапан закрывается почти герметично, таким образом, чтобы препятствовать нежелательному току нагнетенного материала назад в трубчатый элемент.

В соответствии с предшествующим уровнем техники манжетный клапан по существу образован резиновым кольцом, которое установлено с внешней стороны трубчатого элемента вблизи отдельных отверстий, так чтобы закрывать их. Это упругое резиновое кольцо обычно имеет ширину между около 40 и 60 мм и установлено вручную вдоль трубчатого элемента вблизи одной из групп радиальных отверстий, определенных в трубчатом элементе. Количество клапанов, таким образом, зависит от количества отдельных отверстий или, более предпочтительно, групп отверстий, определенных в трубчатом элементе, что, в свою очередь, изменяется в соответствии с необходимостью и с решаемой задачей.

Манжетные клапаны, очевидно, должны быть эффективными и недорогими, с тем, чтобы технология укрепляющего нагнетания была конкурентоспособной. Поэтому основополагающим является то, что резиновые кольца, которые образуют их, должны всегда оставаться в правильном положении, и, главное, во время ввода трубы в буровую скважину.

Для этого предшествующая технология предусматривает резиновое кольцо, которое образует манжетный клапан, предназначенный для размещения в кольцевом пазу, который по крайней мере такой же широкий, что и само кольцо, глубиной около 2,0-2,5 мм и который образован удалением материала из боковой поверхности трубчатого элемента в области каждой группы радиальных отверстий.

Это решение предшествующего уровня техники, однако, имеет различные недостатки; на первом месте стоит отклонение механических характеристик трубы, боковая поверхность которой ослаблена в области каждого паза или посадочного места для резинового кольца; на втором месте стоит то, что предварительные механические операции, которые необходимо выполнять на трубном профиле, являются существенными и дорогими в смысле временных затрат, поскольку при этом необходимо обеспечить сверление и удаление материала в районе каждой группы отверстий.

Другим недостатком является необходимость обеспечения двух жестких кольцевых элементов на внешней стороне трубы выше и ниже резинового кольца; эти кольцевые элементы приклеены к трубе по радиусу и предотвращают смещение колец в продольном направлении, предотвращая открывание отверстий, радиально выполненных в стенках трубчатого элемента, во время ввода трубчатого элемента в выполненную в грунте буровую скважину, с риском закупорки этих радиальных отверстий и внутренней части трубчатого элемента, затрудняя использование трубчатого элемента и ограничивая функциональные возможности клапанов, расположенных далее. Это значит, что осевая пригонка каждого резинового кольца должна быть точной, прежде всего, имея в виду тот факт, что трубчатый элемент вышеупомянутого типа может иметь длину, доходящую до 10 метров.

Другими недостатками известных трубчатых нагнетательных элементов является то, что обычные манжетные клапаны "склонны" срываться со своих посадочных мест, например, соскальзывая по трубе или скатываясь вдоль нее во время перемещения или ввода трубчатых элементов в соответствующие буровые скважины.

На основе вышеприведенных замечаний задачей настоящего изобретения является обеспечение невозвратного клапана, который решает вышеупомянутые и другие проблемы.

Описанный невозвратный клапан чрезвычайно легко устанавливается по месту и может устойчивым образом сохранять предназначенное ему положение.

Описанный невозвратный клапан может быть установлен по месту без необходимости предварительной обработки внешней поверхности трубчатого элемента, для которого этот клапан предназначен.

Описанный невозвратный клапан является надежным и простым в изготовлении по конкурентоспособной стоимости.

Поэтому предметом настоящего изобретения является невозвратный клапан в том виде, как он определен в приложенных пунктах формулы изобретения. В конкретном варианте исполнения невозвратный клапан предназначен для трубчатого крепящего элемента и содержит клапанный участок, выполненный из эластомерного материала, сопряженного с конструктивным соединительным телом. Клапанный участок имеет по меньшей мере один разрез с кромками или краями, которые в нормальном положении находятся вплотную друг к другу, и которые под действием находящейся под давлением текучей субстанции могут быть раскрыты наружу, а конструктивное тело может быть затянуто на трубчатом крепящем элементе в нужном положении.

В одном варианте выполнения конструктивное тело, предпочтительно, выполнено из металла. Соединение слоя эластомерного материала с металлическим телом, которое может быть, например, изменено по форме, так чтобы его можно было, как воротник, обернуть вокруг трубчатого крепящего элемента, благоприятно объединяет преимущества обоих материалов. Более подробно, при этом используется эластичность и упругость эластомерного материала, а также прочность и простота установки металлического тела, которое, тем не менее, предпочтительно, может быть изменено по форме с образованием "воротника".

Настоящее изобретение относится также к трубчатому крепящему элементу, например, для крепления грунтов и т.п., например, при работах по его выемке, например, в туннелях или в шахтной галерее, и, в любом случае, в более общем смысле, для крепления массы грунта. В частности, трубчатый элемент содержит по меньшей мере одно радиальное отверстие, через которое находящийся в состоянии текучей субстанции крепящий материал может проходить изнутри наружу крепящего элемента. Этот трубчатый элемент содержит по меньшей мере один невозвратный клапан описанного и заявленного в пунктах формулы изобретения типа. В одном конкретном варианте исполнения невозвратный клапан установлен на трубчатый элемент таким образом, что по меньшей мере одна прорезь расположена по существу рядом с по меньшей мере одним радиальным отверстием.

Настоящее изобретение относится также к способу изготовления невозвратного клапана в том виде, как он описан. Способ обеспечивает участок клапана, который выполнен из эластомерного материала, который предназначен для объединения с конструктивным соединительным телом, предпочтительно, выполненным из металла, и в котором затем будет образована по меньшей мере одна прорезь. Это металлическое конструктивное тело предпочтительно, но не ограничивающим образом встроено в эластомерный материал во время процесса вулканизации или отливки этого участка клапана.

Дополнительные характеристики и преимущества изобретения станут более понятными в свете подробного описания предпочтительных, но не исключительных вариантов исполнения невозвратного клапана в соответствии с настоящим изобретением, которые описаны посредством неограничивающего примера с помощью приложенных чертежей, на которых:

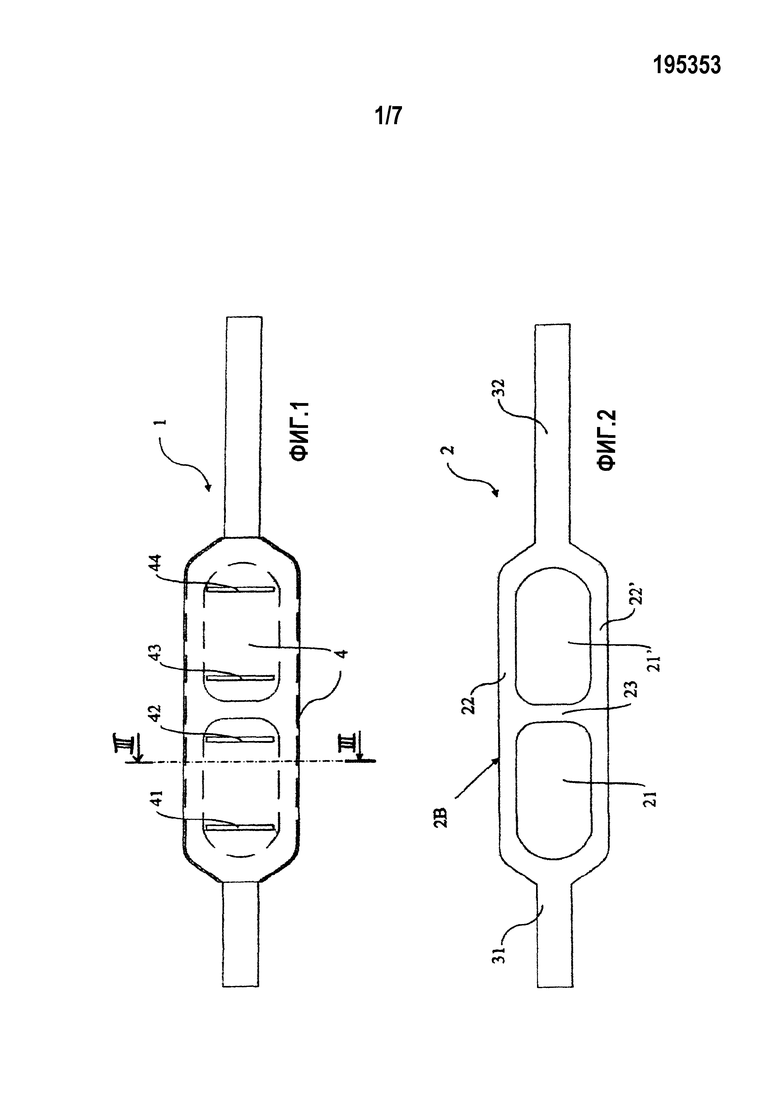

Фиг.1 представляет собой вид в плане варианта выполнения невозвратного клапана в соответствии с настоящим изобретением;

Фиг.2 представляет собой вид в плане конструктивного элемента невозвратного клапана по фиг.1;

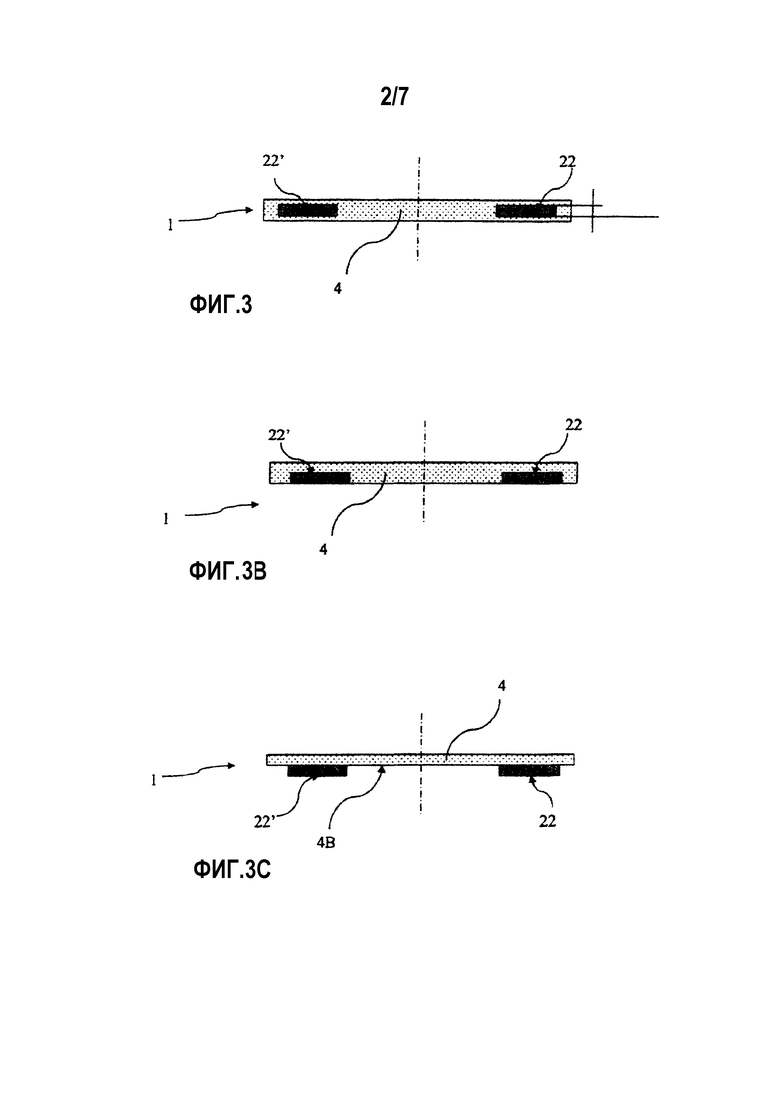

Фиг.3 представляет собой поперечное сечение, выполненное по линии III-III на фиг.1;

Фиг.3В и 3С представляют собой поперечные сечения, подобные поперечному сечению фиг.3, относящиеся к альтернативным вариантам исполнения невозвратного клапана в соответствии с настоящим изобретением;

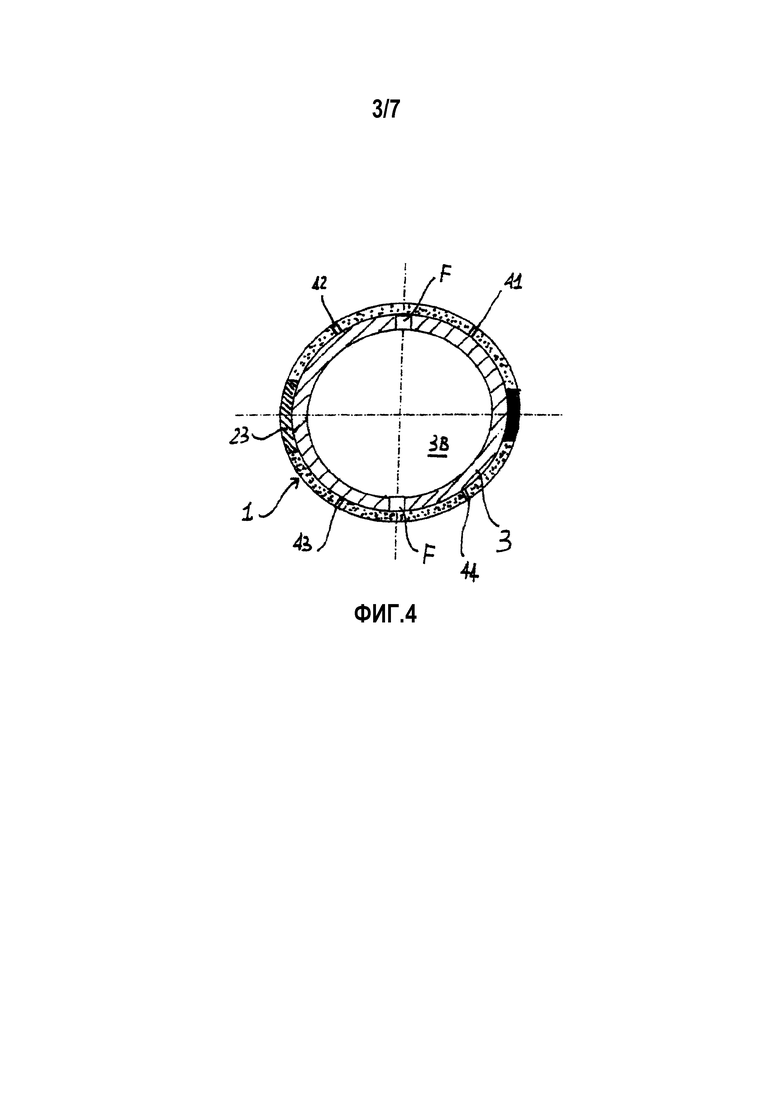

Фиг.4 представляет собой сечение через трубчатый крепящий элемент, на котором установлен невозвратный клапан в соответствии с настоящим изобретением;

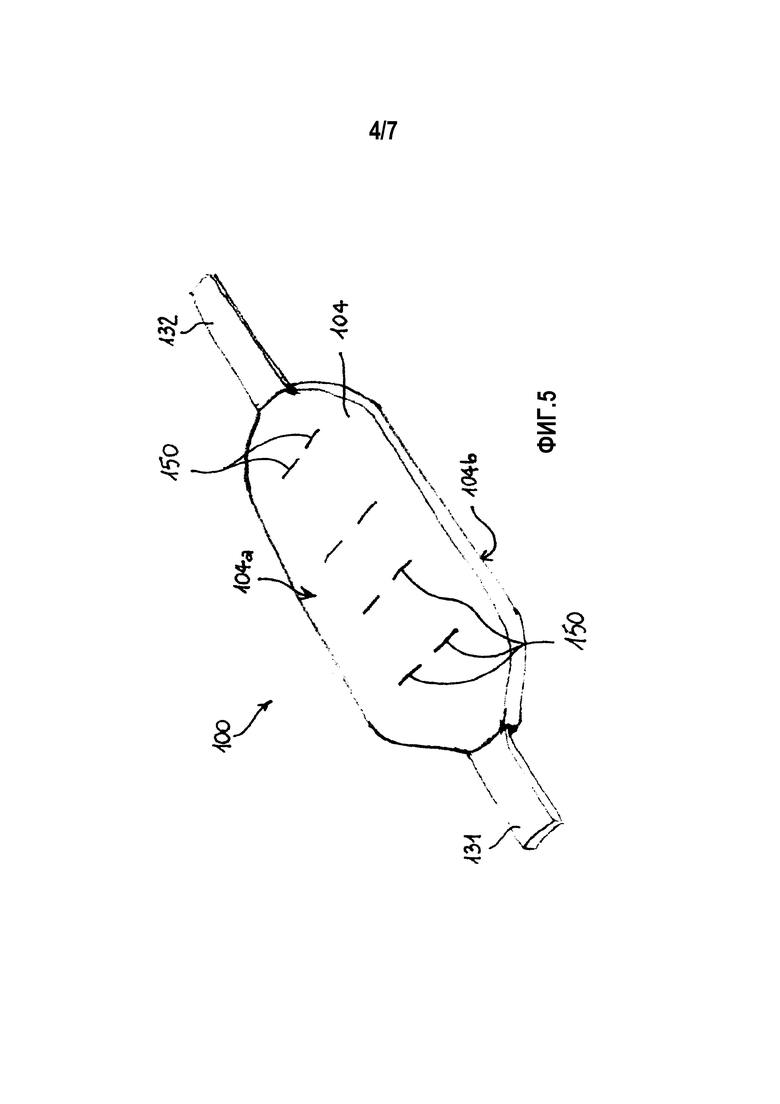

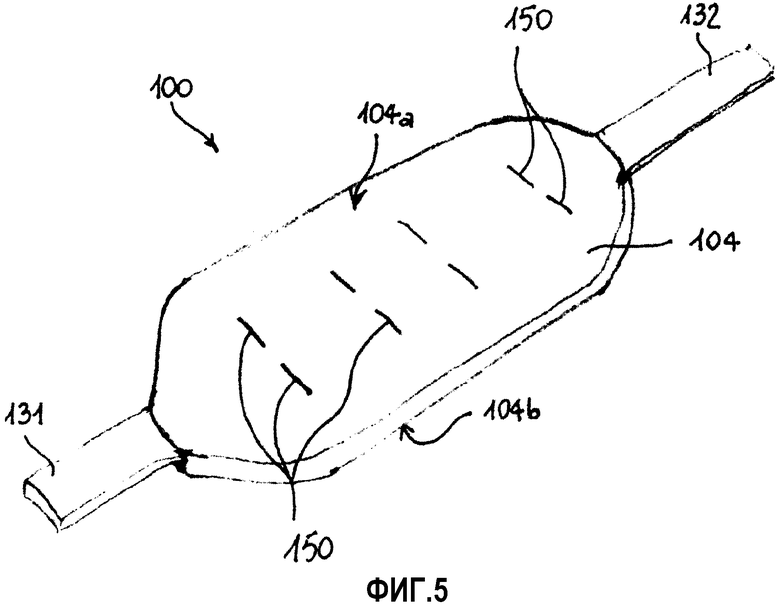

Фиг.5 представляет собой вид в перспективе другого варианта выполнения невозвратного клапана в соответствии с настоящим изобретением;

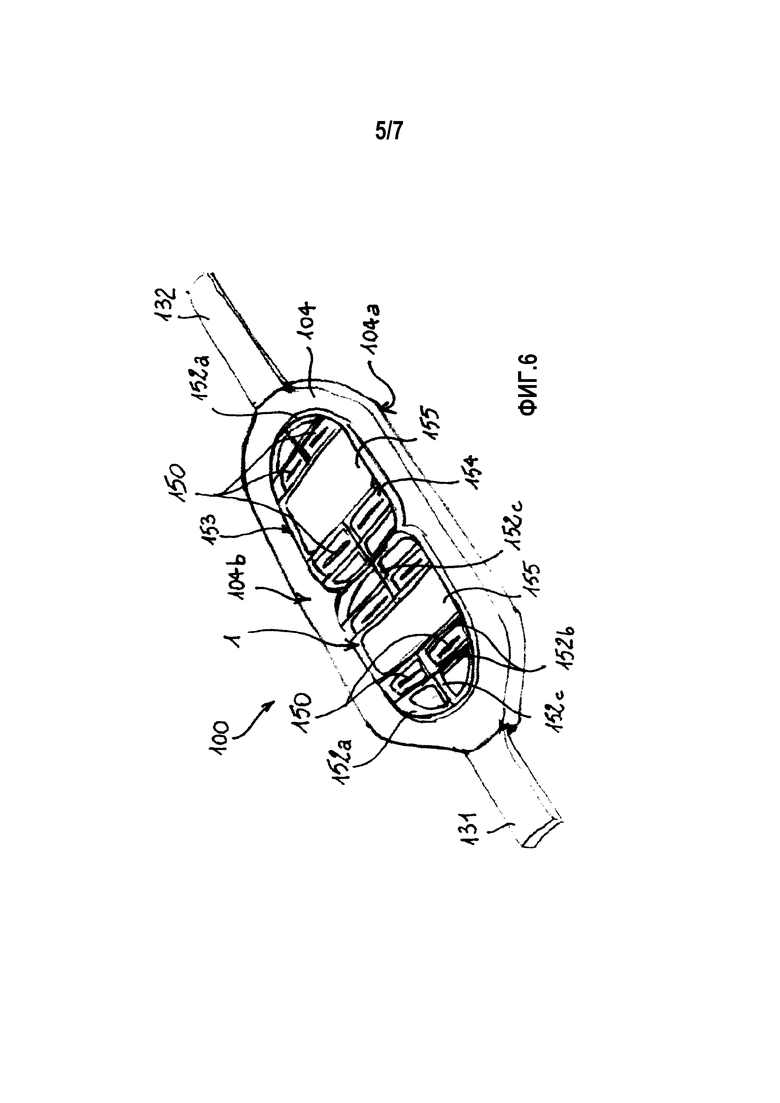

Фиг.6 представляет собой вид в перспективе невозвратного клапана по фиг.5, перевернутого на свою заднюю сторону, которая предназначена для контакта с боковой поверхностью трубчатого крепящего элемента;

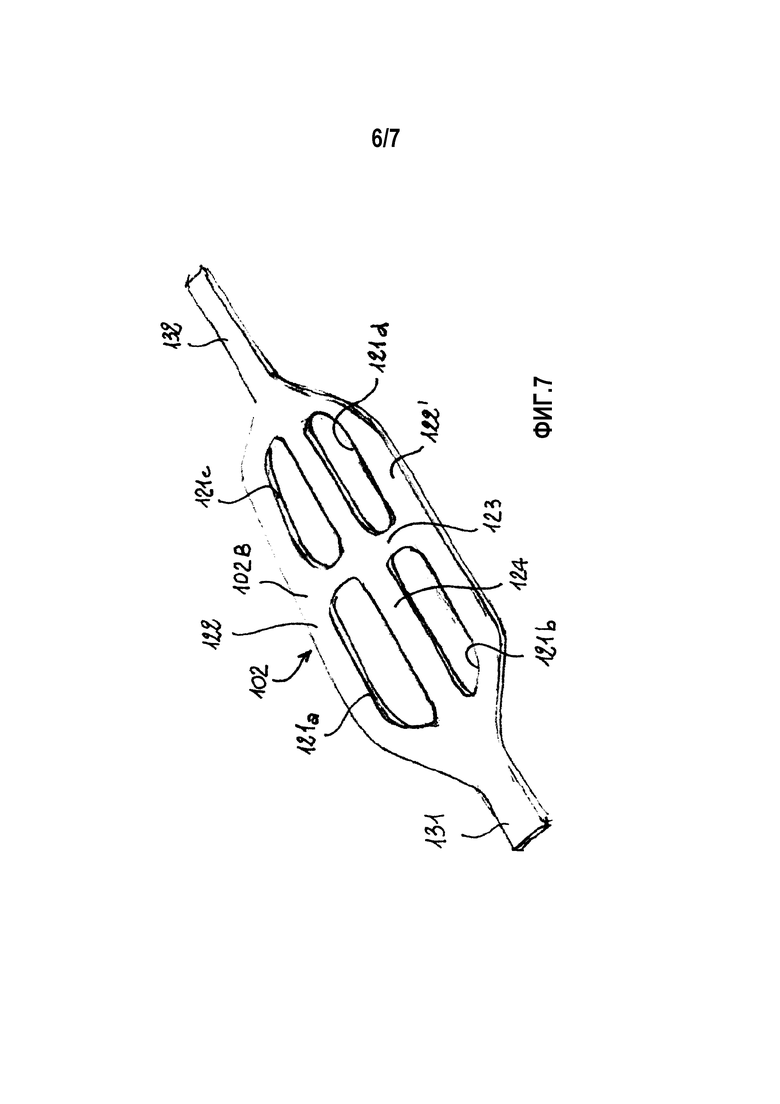

Фиг.7 представляет собой вид в перспективе конструктивного элемента невозвратного клапана по фиг.5 и 6; и

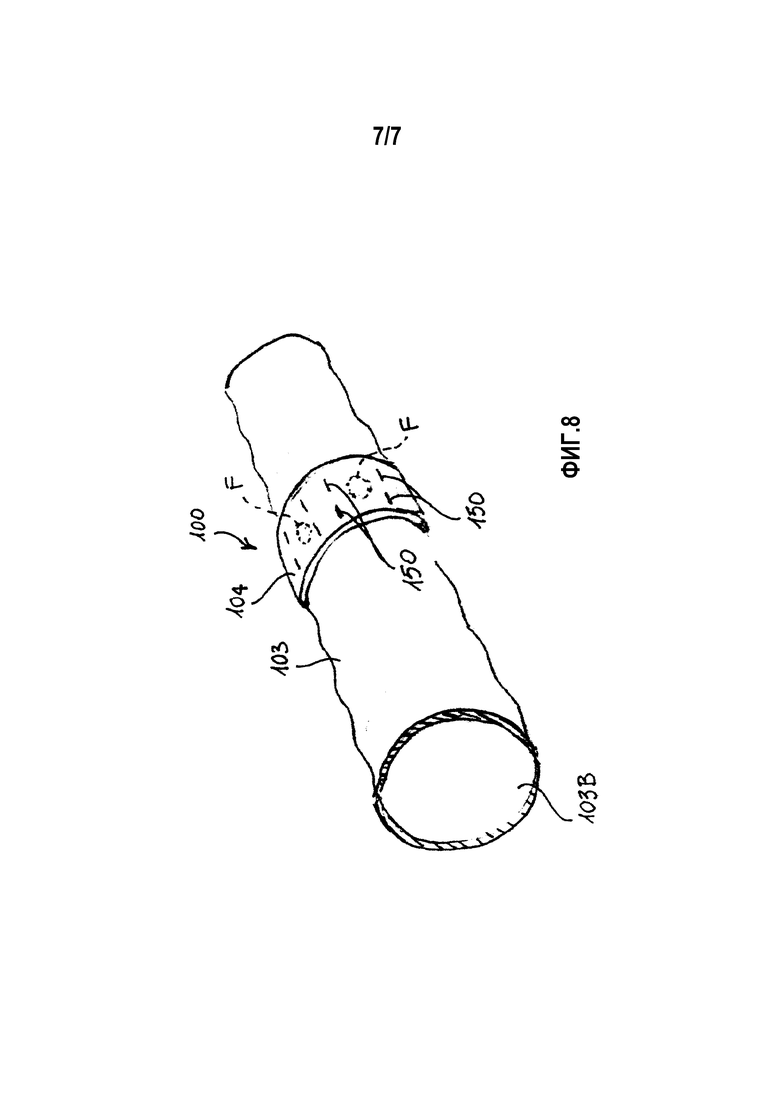

Фиг.8 представляет собой вид в перспективе участка трубчатого крепящего элемента, на котором установлен невозвратный клапан по фиг.5 и 6 в своем рабочем положении.

Одни и те же цифры и буквы позиционных обозначений определяют на чертежах одни и те же элементы или компоненты.

Со ссылкой на фиг.1-4, невозвратный клапан 1 по настоящему изобретению содержит клапанный слой или участок 4, выполненный из эластомерного материала, который обычно связан с конструктивным телом 2 или в некоторых случаях даже составляет с ним единое целое, которое, предпочтительно, выполнено из металла, хотя не исключено использование материалов различных типов, включая металлические сплавы, пластмассовые материалы, композитные и тому подобные материалы. В любом случае конструктивное тело 2, предпочтительно, является деформируемым из плоской или по существу плоской конфигурации, как показано на чертеже, так чтобы его можно было изогнуть в форму типа "воротника", который может быть обернут вокруг трубчатого элемента и затянут на нем, что станет более ясно из следующей части настоящего описания. Конечно, конструктивное тело 2 может быть также уже предварительно изготовлено в изогнутом или частично изогнутом виде, которое, тем не менее, может быть обернуто вокруг боковой поверхности трубчатого крепящего элемента, а затем затянуто на ней.

Особенно подходящим было найдено использование резинового или, в более общем смысле, термопластичного материала, хотя, неограничивающим образом, для создания клапанного участка 4 эластомерного материала могут быть использованы и другие материалы, имеющие по существу эквивалентные характеристики, или в любом случае, функционально эквивалентные материалы. Особенно полезным было найдено использование прозрачного или полупрозрачного материала, через который можно видеть или "чувствовать" поверхность трубчатого крепящего элемента, на которой установлен невозвратный клапан, и, в частности, для его правильного расположения по отношению к радиальным отверстиям, выполненным в стенке трубчатого элемента, как будет описано ниже.

Со ссылкой на фиг.2 конструктивное тело 2 в своей предпочтительной конфигурации, прежде чем оно будет установлено на трубчатый крепящий элемент, то есть, еще не деформированное с образованием воротника, продолжается по существу в плоскости и имеет относительно малую толщину, с тем, чтобы быть легко гнущимся, чтобы при использовании его можно было согнуть и обернуть вокруг почти цилиндрической внешней поверхности трубчатого крепящего элемента. Выражение «деформированное с образованием воротника» предназначено для указания возможности тела 2 изменять свою по существу плоскую конфигурацию, которая является показанной на фиг.2 предпочтительной производственной конфигурацией невозвратного клапана по настоящему изобретению, в по существу "кольцевую" конфигурацию, которая позволяет этому конструктивному телу 2 и, следовательно, клапану 1 продолжаться с внешней стороны вокруг трубчатого элемента 3, как условно показано на фиг.4.

По-прежнему со ссылкой к фиг.2, конструктивное тело 2 содержит два концевых соединительных удлинения 31 и 32, которые предназначены для соединения друг с другом при его использовании и для действия в качестве механического средства соединения, наделяя, таким образом, невозвратный клапан 1, способностью охватывать и сжимать внешнюю поверхность трубчатого элемента 3. Соединительные удлинения 31 и 32 продолжаются от противоположных концов центрального участка 2В конструктивного тела 2. Механическое средство соединения содержит также механическое уплотнение (не показано) или функционально подобное средство известного типа для соединения концов 31, 32 друг с другом, так чтобы зафиксировать центральный участок 2В, который по существу согнут, и скрепить его с внешней поверхностью трубчатого элемента 3. Это механическое уплотнение, которое может быть установлено, например, посредством пневматического устройства или иного подходящего для этих целей автоматического, полуавтоматического или ручного инструмента, более конкретно, может быть образовано винтовым, зажимным или любым другим функционально эквивалентным средством, которое может плотно соединить два соединительных конца 31 и 32, препятствуя их разъединению, и в то же самое время создавая усилие, необходимое, чтобы сохранять плотное удержание прижатия клапана 1 к внешней поверхности трубчатого элемента 3.

В одном не показанном варианте средство соединения может содержать также только одно из двух соединительных удлинений 31 и 32, которое продолжается из первого конца центрального участка 2В конструктивного тела 2, в то время как на другом конце центрального участка 2В вместо описанного выше другого соединительного удлинения имеется паз или щель, в которую может быть вставлен соединительный конец 31. Здесь также для того чтобы закрыть и закрепить конструктивное тело 2, когда оно будет деформировано с образованием воротника, может быть использовано механическое уплотнение или ему подобное средство.

Центральный участок 2В конструктивного тела 2, предпочтительно, образован из относительно тонкой металлической пластины, например, выполненной из стали или другого металла, хотя, как упоминалось выше, не исключено использование других материалов, в которой образованы две дырки или два отверстия 21, 21', разделенные поперечной перегородкой 23, определяющие, таким образом, первый контактный участок 22 и второй контактный участок 22', которые по существу параллельны один другому, расположены по противоположным сторонам отверстий 21, 21', и предназначены для удержания краев слоя 4 эластомерного материала в контакте с внешней поверхностью трубчатого профиля, когда этот невозвратный клапан 1 надет на него. Конечно, можно также выполнить только одно из двух отверстий 21, 21' или даже сделать больше, чем два отверстия, которые выставлены по оси, сторона к стороне или в других конфигурациях. Например, далее будет описан другой вариант исполнения невозвратного клапана, в котором конструктивное тело 2 имеет четыре отверстия.

В более общем смысле, конфигурация конструктивного тела невозвратного клапана в соответствии с изобретением такова, что оно имеет высокую механическую прочность, прежде всего, по усилиям растяжения в продольном направлении, то есть, в том направлении, в котором продолжаются соединительные удлинения 31 и 32.

В эластичном слое 4 конструктивного тела 2 невозвратного клапана 1 вблизи отверстий 21, 21' выполнены разрезы или прорези 41, 42, 43, 44 (см. фиг.1). Края или кромки прорезей 41-44 в нормальном состоянии расположены по существу одна рядом с другой, однако под воздействием давления текучей субстанции, например, цементирующего скрепляющего раствора или ему подобной, действующего на одну из двух сторон эластичного слоя 4, они могут раскрываться наружу. Затем, если давление текучей субстанции исчезает или если оно уравновешивается противодавлением со стороны другой поверхности эластичного слоя 4, эластичность материала вызывает закрывание краев прорезей 41-44, так чтобы они снова оказались рядом друг с другом, в общем, в любом случае, препятствуя обратному току текучей субстанции в противоположном направлении относительно того, в котором она выходит из прорезей 41-44. В варианте исполнения, показанном на фиг.2, присутствуют четыре прорези 41-44, но он предназначен лишь для примера, поскольку невозвратный клапан в соответствии с изобретением легко может быть построен и изготовлен даже только с одной прорезью или с двумя, тремя или с четырьмя прорезями, как в варианте исполнения по фиг.2, или даже с большим количеством прорезей без отклонения при этом от общей описанной здесь идеи.

В соответствии с типом применения и, в частности, с диаметром трубчатого элемента 3, на который должен быть надет невозвратный клапан 1, центральный участок 2В конструктивного тела 2 может содержать лишь одно отверстие 21 или два отверстия 21, 21', которые показаны на фиг.2, или даже множество отверстий или окон, частный, но не ограничивающий пример которого будет описан ниже. Каждое из этих отверстий может быть такого размера, чтобы вмещать одно или большее количество, выполненных в эластичном слое 4.

В любом случае все или только некоторые из одного или большего количества прорезей 41-44 в эластичном слое 4 могут быть сквозными прорезями, то есть такими, чтобы продолжались сквозь всю толщину эластичного слоя 4, или же все или только некоторые из этих прорезей могут продолжаться лишь на предопределенную глубину, не продолжаясь сквозь весь слой 4 эластичного материала. В этом последнем случае эластомерный материал эластичного слоя 4 в любом случае ослаблен вдоль этих прорезей, которые являются несквозными прорезями, и которые, говоря короче, являются "предпрорезями", которые образованы в таком виде во время производства невозвратного клапана по настоящему изобретению. Во время работы давление находящегося в состоянии текучей субстанции материала, который подан в трубчатый элемент (бетон, цементирующий раствор или другие материалы, подходящие для использования с трубчатыми элементами в предусмотренных применениях), приводит к разрыву эластомерного материала точно в области "предпрорезей", которые не являются сквозными прорезями, делая их сквозными прорезями, таким образом, чтобы образовались вышеупомянутые края или кромки, которые расположены рядом друг с другом и которые способствуют работе невозвратного клапана по настоящему изобретению.

Как может быть видно на поперечном сечении по фиг.3, которое выполнено по линии III-III на фиг.1, центральный участок 2В конструктивного тела 2 встроен в эластичный слой 4, из которого выступают соединительные удлинения 31 и 32; это, предпочтительно, производится во время процесса вулканизации, например, посредством инжекции эластичного слоя 4 эластомерного материала. В этой связи, показанное на фиг.2 конструктивное тело 2 может быть, предпочтительно, помещено внутрь литьевой формы, которая используется для вулканизации эластичного слоя 4 эластомерного материала, таким образом, чтобы по завершении этого процесса два элемента (конструктивное тело 2 и эластичный слой 4) оказались плотно соединенными один с другим.

Фиг.3 показывает результат только что описанного процесса. Можно видеть, что два контактных участка 22, 22' центрального участка 2В окружены со всех сторон эластомерным материалом эластичного слоя 4, так, чтобы они были полностью внутри его. В частности, они могут занимать приблизительно центральное положение относительно толщины эластичного слоя 4.

Фиг.3В показывает поперечное сечение варианта невозвратного клапана, в котором два контактных участка 22, 22' центрального участка 2В конструктивного тела 2 окружены эластомерным материалом слоя 4 лишь частично. Фиг.3С показывает поперечное сечение другого варианта невозвратного клапана, в котором центральный участок 2В конструктивного тела 1, предпочтительно, на этапе после изготовления эластичного слоя 4 выполнен прикрепленным к поверхности эластичного слоя 4, не будучи встроенным в него, например, посредством приклейки или иной соединительной системой. В этом случае, прежде чем производить посадку конструктивного тела 2 на эластичный слой 4, предпочтительно, может быть также выполнено одно или большее количество прорезей 41-44.

В соответствии с другим, не проиллюстрированным вариантом исполнения конструктивное тело 2 соединено с эластомерным слоем 4 без соответствующего реального надежного взаимного их соединения, а посредством охватывающего движения конструктивного тела 2, которое уложено на эластомерный слой, расположенный на внешней поверхности трубчатого элемента, а затем прижато обхватом вокруг трубчатого элемента.

Фиг.4 условно в поперечном сечении показывает усиливающий и укрепляющий элемент 3, на котором установлен невозвратный клапан 1 по настоящему изобретению. Более точно, клапан 1 установлен рядом с группой отверстий F, проходящих через стенку трубчатого элемента 3. В варианте исполнения по фиг.4 отверстия F расположены на общей окружности и продолжаются в радиальных направлениях, хотя они могли бы быть расположены в различных конфигурациях. В силу своей деформируемости клапан 1 обернут вокруг трубчатого элемента как воротник, который остается прочно зафиксированным на нем посредством соединительных концов 31 и 32 конструктивного тела 2.

Фиг.5-8 показывают другой вариант исполнения невозвратного клапана по настоящему изобретению, основные признаки, а также возможные варианты которого аналогичны тем, что описаны ранее со ссылками на первый вариант исполнения и которые поэтому, подразумевается, применимы также и в данном варианте исполнения, если не оговорено иное. Невозвратный клапан 100 содержит слой или участок 104 клапана из эластомерного материала с передней поверхностью 104а и задней поверхностью 104b. Конструктивное тело 102 (фиг.7), предпочтительно, выполненное из металла, хотя не исключено использование материалов других типов, включая металлические сплавы, пластмассовые материалы, композитные материалы и т.п., обычно связано со слоем 104 эластомерного материала и в некоторых случаях даже встроено в него. Конструктивное тело 102 имеет по существу те же самые признаки, что и признаки, описанные применительно к конструктивному телу 2 невозвратного клапана описанного выше. Поэтому оно, предпочтительно, также является деформируемым из плоской или по существу плоской конфигурации, как показано на фиг.7, так чтобы его можно было изогнуть и образовать нечто типа "воротника", чтобы обернуть его вокруг трубчатого элемента 103 и затянуть на нем, как это можно видеть на фиг.8. Конечно, и здесь конструктивное тело 2 также может быть предварительно изготовлено в изогнутом или частично изогнутом виде, которое, в любом случае, может быть обернуто вокруг боковой поверхности трубчатого крепящего элемента, а затем затянуто на ней.

Конструктивное тело 102 содержит два концевых соединительных удлинения 131 и 132, которые при его использовании предназначены для соединения друг с другом и для функционирования в качестве механического средства соединения, наделяя, таким образом, невозвратный клапан 100 способностью охватывать и сжимать внешнюю поверхность трубчатого элемента 103. Соединительные удлинения 131 и 132 продолжаются от противоположных концов центрального участка 102В конструктивного тела 102. Как описано выше, механическое средство соединения содержит также механическое уплотнение (не показано) или функционально подобное средство для соединения соединительных концов 131, 132 друг с другом, так чтобы зафиксировать центральный участок 102В, который по существу согнут, и прижать его к внешней поверхности трубчатого элемента 103. И в этом случае также один, не показанный, вариант исполнения обеспечивает соединительное средство, содержащее только одно соединительное удлинение 132, которое при его использовании может быть введено в паз или в щель, выполненную на другом конце центрального участка 102В конструктивного тела 102.

Центральный участок 102В конструктивного тела 102, предпочтительно, образован из относительно тонкого листа, например, стали или другого металла, хотя, как упоминалось выше, не исключено использование других материалов. В центральном участке 102В образованы четыре отверстия или окна 121а, 121b, 121c, 121d, разделенные поперечной перегородкой 123 и продольной перегородкой 124. Здесь также в центральном участке 102В конструктивного тела 102 определены два по существу параллельных и противоположно расположенных контактных участка 122, 122', функцией которых является удержание краев слоя 104 эластомерного материала в контакте с внешней поверхностью трубчатого профиля 103, когда этот невозвратный клапан 100 надет на него. Продольная перегородка 124, которая вместе с соединительными концами 131, 132 выставлена в по существу центральном положении, наделяет конструктивное тело 2 особой прочностью в том его состоянии, когда оно стягивает или охватывает боковую поверхность трубчатого скрепляющего элемента 103, плотно продолжаясь вокруг него.

В эластичном слое 104 конструктивного тела 2 вблизи отверстий 121а-121d выполнены разрезы или прорези 150 (см. фиг.5 и 6), причем, края или кромки прорезей 150 в нормальном состоянии расположены по существу вплотную друг к другу, но под воздействием давления текучей субстанции, например, цементирующего скрепляющего раствора или ему подобной, действующего на заднюю поверхность 104b эластичного слоя 4, имеют возможность раскрываться наружу. В варианте исполнения, проиллюстрированном на фиг.5 и 6, присутствуют восемь прорезей 150, по две для каждого из отверстий 121а-121d, но он предназначен лишь для предпочтительного, но не ограничивающего примера, поскольку легко может быть построен и изготовлен невозвратный клапан с количеством прорезей 150, отличном от проиллюстрированного. И здесь снова во время изготовления невозвратного клапана могут быть выполнены прорези, которые не являются сквозными прорезями, то есть "предпрорези", которые затем полностью раскрываются под давлением цементирующего раствора или другого материала, когда этот невозвратный клапан надет на трубчатый скрепляющий элемент 103.

Как можно видеть в деталях на фиг.6, на задней поверхности 104b эластичного слоя 104 сформирован набор буртиков 152; эти буртики 152 выполнены воедино с эластомерным материалом эластичного слоя 104 и поэтому также являются эластичными и деформируемыми под воздействием давления цементирующего раствора или другого материала, как описано выше. Буртики 152, предпочтительно, имеют почти треугольное поперечное сечение с вершиной 153, которая эластична и относительно деформируема, с тем, чтобы наилучшим образом адаптироваться к неровностям и каким-либо шероховатостям боковой поверхности трубчатого крепящего элемента 103. Более подробно, в предпочтительном не ограничивающем варианте исполнения по фиг.6, набор буртиков 152 содержит пару соседних буртиков 152а в виде рамки, внутри которых выполнены поперечные буртики 152b, которые пересекают продольные буртики 152с, определяя наибольшие области 154, в некоторых из которых выполнены прорези 150, в то время как две большие зоны выполнены, будучи расположенными вблизи радиальных отверстий F, сформированных в стенке трубчатого крепящего элемента 103 (см. фиг.8). Таким образом, буртики 152 повышают герметичность невозвратного клапана по настоящему изобретению, прежде всего, когда он надет на трубчатый крепящий элемент 3, который имеет не идеально гладкую боковую поверхность, такую, какую можно видеть, например, на примере по фиг.8, на котором также показано положение радиальных отверстий F, которые, предпочтительно, видны сквозь эластичный слой 4 прозрачного или полупрозрачного материала, вдоль прорезей 150.

Уже указывалось, что невозвратный клапан в соответствии с настоящим изобретением надевать гораздо легче, чем обычные манжетные клапаны, поскольку последние являются замкнутыми кольцевыми элементами, и их надо сдвигать вдоль трубчатого крепящего элемента, пока они не достигнут нужного положения. В отличие от этого, невозвратный клапан в соответствии с настоящим изобретением может быть надет непосредственно на необходимое место передвижением его по трубчатому элементу в радиальном направлении и оборачиванием его вокруг этого элемента таким образом, что прорези 41-44, 150 оказываются расположенными рядом с радиальными отверстиями F, так чтобы закрыть проход от между внешней и внутренней частями трубчатого элемента, но в то же время, разрешить однонаправленное перемещение находящегося под повышенном давлением продукта в виде текучей субстанции изнутри трубчатого элемента наружу.

Усилие, с которым невозвратный клапан по настоящему изобретению затянут на внешней поверхности трубчатого элемента, предпочтительно, может быть таким, чтобы запереть клапан, предотвращая любое его перемещение относительно трубчатого крепящего элемента, исключив разрушение эластичного участка клапана в результате этого затягивания, поскольку при этом механические силы почти полностью поглощены конструктивным телом 2, 102, которое, в этой связи, предпочтительно, но не ограничивающим образом, выполнено из металла. В этом отношении для затягивания невозвратного клапана по настоящему изобретению могут использоваться подходящие пневматические, механические или комбинированные автоматические, полуавтоматические или ручные инструменты, способные прилагать необходимое затягивающее усилие к механическому соединительному средству невозвратного клапана.

При использовании на трубчатый крепящий элемент 3, 103, прежде чем он будет введен в выполненную в предназначенном для крепления грунте скважину, надеваются один или большее количество невозвратных клапанов в соответствии с настоящим изобретением. Во внутреннюю полость 3В, 103В трубчатого крепящего элемента нагнетается крепящий материал в состоянии текучей субстанции (цементирующий раствор или его смеси), который выходит из него через образованные в его стенке отверстия F. В одном или в другом вышеописанном варианте исполнения невозвратного клапана крепящий материал под действием этого давления проходит затем через прорези 41-44, 150, определенные в эластичном слое 4, 104, с тем, чтобы далее распространиться во внешней области, окружающей трубчатый крепящий элемент. Во время нагнетания находящегося в состоянии текучей субстанции крепящего материала эластомерный материал, который составляет эластичный слой 4, 104, деформируется, позволяя находящемуся в состоянии текучей субстанции крепящему материалу проходить через выходы отверстий F и выходить из прорезей 41-44, 150.

Как описано выше со ссылкой на два варианта исполнения, невозвратный клапан по настоящему изобретению, предпочтительно, может быть изготовлен объединением конструктивного тела 2, соответственно, с эластичным слоем 4, 104 эластомерного материала, в котором затем выполняются сквозные или несквозные прорези 41-44, 150. Эти прорези, предпочтительно, выполняются вблизи описанных выше отверстий или окон 21, 21', 121а-121d.

В соответствии с одним вариантом способа в соответствии с изобретением конструктивное тело 2, 102 встроено в эластичный слой 4, 104 эластомерного материала во время процесса его вулканизации (то есть предпочтительно, посредством сопутствующей формовки способом нагнетания или иной подобной технологией) с тем, чтобы образовалось единое тело. Альтернативно, конструктивное тело 2, 102 может быть соединено с поверхностью эластичного слоя 4, 104 посредством приклеивания или сцепления иного типа.

Конструктивное тело 2, 102, предпочтительно, выполнено из металла и, даже более предпочтительно, но не ограничивающим образом, из стали, и может быть изготовлено горячим прессованием или даже штамповкой или вырубкой из металлического листа.

Прорези в участке 4, 104 клапана, предпочтительно, прямые, как показано на чертежах, но не исключена возможность, что они могут иметь также иную форму, например, полукруговую или другую, или, что они могут быть выполнены пробивкой без удаления материала эластичного слоя 4, 104.

Настоящее изобретение относится также к трубчатому крепящему элементу для крепления грунтов и т.п., например, стены выемки или массы грунта, который может быть, например, поверхностью или сводом туннеля, шахтной галереи, или любой подземной или открытой массы грунта. Трубчатый крепящий элемент этого типа, обозначенный на фиг.4 и 8 соответственно ссылочными позициями 3 и 103, образован, например, профилем кругового сечения, возможно, гофрированного или рифленого вдоль своего продольного измерения, например, выполненного из стекловидной смолы или из других материалов. Трубчатый элемент 3, 103 содержит по меньшей мере одно радиальное отверстие F, позволяющее находящемуся в состоянии текучей субстанции крепящему материалу, который нагнетен в его внутреннюю часть в полости 3В, 103В, вытекать из этого трубчатого элемента. Трубчатый элемент 3, 103 в соответствии с изобретением содержит, как описано выше, невозвратный клапан 1, 100, который надет на внешнюю поверхность трубчатого элемента таким образом, что по меньшей мере одна из прорезей, определенных в слое 4, 104 эластомерного материала невозвратного клапана, расположена по существу рядом с соответствующим радиальным отверстием F. Таким образом, эти радиальные отверстия F покрыты слоем эластомерного материала невозвратного клапана, смежного с одним или большим количеством прорезей 41-44, 150.

Технические решения, примененные в невозвратном клапане по настоящему изобретению, достигают вышеуказанных целей. В частности, описанный невозвратный клапан может быть легко установлен по месту на трубчатом крепящем элементе и, помещенный на нем, может надежно оставаться в этом положении. Более того, этот невозвратный клапан не требует подготовки посадочных мест на внешней поверхности трубчатого профиля, на который он помещен. Было найдено, что описанный невозвратный клапан, кроме того, является надежным и прочным в силу присутствия конструктивного тела, которое, предпочтительно, выполнено из металла или другого материала с хорошими механическими характеристиками, и которое благоприятно усиливает структуру слоя эластомерного материала.

Построенный таким образом невозвратный клапан может претерпевать множество модификаций и изменений, все из которых находятся в объеме данной патентоспособной концепции.

Группа изобретений относится к области невозвратных клапанов для трубчатых крепящих элементов и предназначена для крепления грунта и ему подобной породы. Невозвратный клапан для трубчатого крепящего элемента содержит участок (4, 104) клапана, выполненный из эластомерного материала, имеющий по меньшей мере один разрез (41, 42, 43, 44, 150), который под воздействием находящейся под давлением текучей субстанции открывается наружу. Участок (4, 104) клапана во время работы соединен с конструктивным телом (2, 102), которое может быть выборочно затянуто на трубчатом крепящем элементе (3, 103). Имеется трубчатый крепящий элемент с таким невозвратным клапаном и способ изготовления упомянутого невозвратного клапана. Группа изобретений направлена на повышение надежности работы невозвратного клапана. 3 н. и 10 з.п. ф-лы, 8 ил.

1. Невозвратный клапан для трубчатого крепящего элемента, содержащий участок (4, 104) клапана, имеющий по меньшей мере один разрез (41, 42, 43, 44, 150), который под воздействием находящейся под давлением текучей субстанции открывается наружу, причем, участок (4, 104) клапана во время работы соединен с конструктивным телом (2, 102), которое может быть выборочно затянуто на трубчатом крепящем элементе (3, 103).

2. Невозвратный клапан по п. 1, в котором конструктивное тело (2, 102) жестко соединено с участком (4, 104) клапана.

3. Невозвратный клапан по п. 2, в котором конструктивное тело (2, 102) встроено, по крайней мере, частично в участок (4, 104) клапана.

4. Невозвратный клапан по любому из пп. 1-3, в котором конструктивное тело (2, 102) имеет расширенный центральный участок (2В, 102В), соединенный с участком (4, 104) клапана и от которого продолжается по меньшей мере одно соединительное удлинение (31, 32, 131, 132) для стягивания невозвратного клапана во время его использования на трубчатом крепящем элементе (3, 103).

5. Невозвратный клапан по п. 4, в котором центральный участок (2В, 102В) конструктивного тела (2, 102) встроен в участок (4, 104) клапана, при этом из участка (4, 104) клапана выступает по меньшей мере одно соединительное удлинение (31, 32, 131, 132).

6. Невозвратный клапан по п. 4, в котором центральный участок (2В, 102В) содержит по меньшей мере одно отверстие (21, 21', 121а-121d), внутри которого расположена по меньшей мере одна прорезь (41, 42, 43, 44, 150) участка (4, 104) клапана.

7. Невозвратный клапан по п. 4, в котором центральный участок (2В, 102В) имеет по меньшей мере одну центральную продольную перегородку (124).

8. Невозвратный клапан по п. 1, в котором конструктивное тело (2, 102) выполнено из металла.

9. Невозвратный клапан по п. 1, в котором участок (4, 104) клапана выполнен из эластомерного материала.

10. Невозвратный клапан по п. 4, в котором эластомерный материал участка (4, 104) клапана выполнен прозрачным или полупрозрачным.

11. Невозвратный клапан по п. 1, содержащий множество эластичных буртиков (152а-152с), расположенных на задней поверхности (104b) участка (104) клапана, при этом задняя поверхность (104b) во время использования предназначена для плотного прилегания к внешней поверхности трубчатого крепящего элемента.

12. Трубчатый крепящий элемент, имеющий по меньшей мере одно радиальное отверстие (F) для прохода материала в состоянии текучей субстанции изнутри его наружу, содержащий невозвратный клапан (1, 100) в соответствии с любым из предыдущих пунктов, который затянут на трубчатом элементе (3, 103) таким образом, что по меньшей мере одна прорезь (41, 42, 43, 44, 150) расположена по существу вблизи по меньшей мере одного радиального отверстия (F).

13. Способ изготовления невозвратного клапана (1, 100) в соответствии с любым из пп. 1-11, включающий этапы, на которых

- обеспечивают конструктивное тело (2, 102);

- соединяют участок (4, 104) клапана, выполненного из эластомерного материала, с конструктивным телом (2, 102);

- формируют по меньшей мере одну прорезь (41, 42, 43, 44, 150) в области участка (4) клапана, которая не закрыта конструктивным телом (2, 102).

| US 5056282 A, 15.10.1991;EP 1273715 A1, 08.01.2003 | |||

| DE 8425518 U1, 19.09.1984 | |||

| Клапан с эластичным запорным элементом | 1982 |

|

SU1206539A1 |

| КЛАПАН | 1970 |

|

SU420839A1 |

Авторы

Даты

2016-10-10—Публикация

2011-08-30—Подача