Настоящее изобретение относится к способу изготовления шины. В частности, настоящее изобретение относится к способу изготовления шины, при котором изготавливают и собирают конструктивные элементы шины на тороидальной опоре и подвергают предварительной вулканизации, по меньшей мере, внутреннюю поверхность невулканизированной шины посредством нагревания тороидальной опоры.

Кроме того, настоящее изобретение относится к тороидальной опоре, используемой при изготовлении шины.

В настоящем описании термин «невулканизированная шина» используется для обозначения изделия, которое получено после сборки конструктивных элементов шины, содержащих эластомерный материал в невулканизированном состоянии.

Более того, в настоящем описании термин «внутренняя поверхность» шины используется для указания на самую внутреннюю поверхность шины, которая, когда шину вулканизируют и устанавливают для функционирования на обод колеса, вступает в контакт с надувающей шину текучей средой.

Способ изготовления шины согласно настоящему изобретению содержит этапы, на которых изготавливают невулканизированную шину путем последовательного изготовления и сборки на тороидальной опоре конструкционных элементов шины. Такой способ производства описан, например, в ЕР 928 680, согласно которому тороидальную опору перемещают, предпочтительно роботизированной системой, между множеством рабочих станций, на каждой из которых в автоматизированной последовательности осуществляют конкретные этапы сборки шины.

Согласно способу производства дополнительно формуют невулканизированную шину для придания ей заданной геометрической формы и вулканизируют невулканизированную шину для ее уплотнения. При формовании шине придают заданный рисунок протектора.

Формование и вулканизация невулканизированной шины выполняются путем ее введения в формовочную полость, образованную в пресс-форме, внутренняя форма которой соответствует внешней поверхности шины, которую требуется получить, и введения текучей среды под давлением в диффузионное пространство (или диффузионный зазор) между внутренней поверхностью невулканизированной шины и внешней поверхностью тороидальной опоры.

Такой способ производства шин описан, например, в ЕР 976 533, согласно которому во время прижатия невулканизированного эластомерного материала к внутренней поверхности формовочной полости шина подвергается радиальному расширению за счет введения в диффузионный зазор текучей среды под давлением. Текучую среду под давлением предпочтительно вводят через каналы подачи (или отверстия), выполненные в тороидальной опоре и заканчивающиеся на внешней поверхности последней. При введении текучей среды окружности внутренних кромок шины герметично зацепляются между внутренними стенками формовочной полости и внешней поверхностью тороидальной опоры так, чтобы образовать диффузионный зазор на окружности внутренних кромок самой шины. Преимущественно, теплота в количестве, необходимом для вулканизации невулканизированной шины, подается через стенки формовочной полости и посредством нагревающей текучей среды, которую вводят в диффузионный зазор. Предпочтительно, нагревающая текучая среда является текучей средой под давлением, используемой при прижатии, или, по меньшей мере, составляет часть этой текучей среды.

Таким образом, в соответствии с этим способом, производство шины осуществляют без использования вулканизационной диафрагмы, которая широко используется при обычном производстве шин. Диафрагму обычно изготовляют из резины и ее раздувают нагретой текучей средой высокого давления, например паром, и вводят в невулканизированную шину, расположенную в формовочной полости, для ее прижатия к внутренним стенкам формовочной полости и придания ей заданной стабильной геометрической формы в результате процесса сшивания, которому подвергают эластомерный материал, образующий шину.

Однако согласно способу, при котором не используется вулканизационная диафрагма, как описано выше, текучая среда под давлением попадает в прямой контакт с внутренней поверхностью невулканизированной шины, и это может привести к множеству неудобств из-за возможного проникновения текучей среды в структуру еще не завершившей вулканизацию шины. Например, может возникнуть расслоение смежных эластомерных слоев или полосовых элементов, или между эластомерным материалом и металлическими или текстильными армирующими конструкциями, или даже могут возникнуть условия для образования коррозии металлических армирующих материалов.

Для предотвращения возможного проникновения текучей среды под давлением в невулканизированную шину процесс, описанный в ЕР 976 534, содержит этап, на котором связывают, по меньшей мере, один слой заранее вулканизированного эластомерного материала с внутренней поверхностью невулканизированной шины. Этот заранее вулканизированный слой позволяет достичь достаточной механической прочности для диффузии и проникновения текучей среды под давлением и в то же время получить высокую усталостную прочность, в частности, на этапе формования шины, чтобы избежать образования изломов и трещин. Следовательно, согласно этому документу такой способ изготовления шины содержит этап, на котором формируют, по меньшей мере, один слой невулканизированного эластомерного материала на внешней поверхности тороидальной опоры так, чтобы последующее изготовление невулканизированной шины осуществлялось на тороидальной опоре, уже несущей этот слой невулканизированного эластомерного материала. Более того, способ изготовления шины содержит этап, на котором предварительно вулканизируют этот слой до размещения невулканизированной шины в вулканизационной форме, при этом предварительную вулканизацию осуществляют посредством подачи тепла на указанный слой через тороидальную опору.

Предпочтительно, нагрев тороидальной опоры осуществляют за счет того, что тороидальная опора выходит из предыдущего цикла вулканизации либо посредством инфракрасных лучей, либо посредством эквивалентных средств, например электрических резисторов.

Например, в документе ЕР 1 075 929 раскрыт способ изготовления шины, согласно которому используют жесткую тороидальную опору, состоящую из множества секторов. Согласно этому документу, часть каждого сектора выполнена из материала, обладающего высокой теплопроводностью (например, алюминиевого сплава), и содержит электрическое сопротивление для подачи тепла на невулканизированную шину на этапе вулканизации.

Еще один пример описан в документе JP 11 320 567, согласно которому каждый сектор тороидальной опоры своей внутренней поверхностью контактирует с круглым сегментом, имеющим резистивные нагреватели, так что некоторое количество тепла передается от внутренней поверхности тороидальной опоры на ее внешнюю поверхность для вулканизации невулканизированной шины.

Следует отметить, что предварительная вулканизация слоя невулканизированного эластомерного материала, обычно называемого «прокладкой», т.е. эластомерный слой, который предназначен для обеспечения удержания раздувающей шину текучей среды, обеспечивает особые преимущества также при формовании шины, поскольку предварительно вулканизированная прокладка оказывает высокое и равномерное механическое сопротивление.

Это особенно очевидно, когда прокладку получают наматыванием эластомерной полосы на внешнюю поверхность тороидальной опоры, как описано, например, в Европейском патенте ЕР 928 680, упомянутом выше. В этом случае, действительно, поскольку текучая среда под давлением, выходящая из каналов подачи, выполненных в тороидальной опоре, неравномерно воздействует на поверхность прокладки, такая текучая среда может привести к неравномерности внутренней поверхности шины и даже к деформации самой шины.

Более того, следует отметить, что конструктивные элементы шины, выполненные из эластомерного материала в невулканизированном состоянии, т.е. в пластичном состоянии, при контакте с текучей средой под давлением могут принять ненормальное положение относительно конструктивных требований.

В частности, было замечено, что особенно в самом начале этапа формования из-за такого расширения, которому подвергается шина при подаче текучей среды под давлением, каркасный слой или слои могут существенно сместиться от своего ожидаемого положения в зонах бортов. Следовательно, натяжение каркасного слоя или слоев, которое в основном определяется на этапе формования, неизбежно становится ниже, чем ожидалось.

Кроме того, следует отметить, что особенно на ранних этапах формования давление вулканизации может привести к явлению отсутствия или накопления эластомерного материала, в частности, в зоне бортов шины. В результате этого явления в шине могут возникнуть неравномерности и дефекты, которые приведут к отбраковке полученной шины.

Для решения вышеуказанных проблем необходимо улучшить теплообмен от тороидальной опоры к внутренней поверхности невулканизированной шины, чтобы уменьшить время, необходимое для достижения внешней поверхностью тороидальной опоры температуры, которая требуется для обеспечения равномерной и гомогенной предварительной вулканизации, по меньшей мере, прокладки и зон бортов шины.

При этом можно увеличить теплообмен между тороидальной опорой и внутренней поверхностью невулканизированной шины, разместив на, по меньшей мере, части радиально внутренней поверхности тороидальной опоры множество выступающих элементов.

В частности, разместив на внутренней по радиусу поверхности тороидальной опоры множество выступающих элементов, можно улучшить теплообмен, поскольку указанные выступающие элементы приводят к заметному увеличению площади тороидальной поверхности, предназначенной для нагрева невулканизированной шины.

В соответствии с настоящим изобретением выступающие элементы позволяют внешней поверхности тороидальной опоры быстро достичь заданной рабочей температуры, которая обеспечивает правильное выполнение предварительной вулканизации, при этом отмеченные выше недостатки не возникают.

Кроме того, оснащая внутреннюю по радиусу поверхность тороидальной опоры упомянутыми выше выступающими элементами, время предварительной вулканизации может быть существенно сокращено. Вследствие этого преимущественно сокращается время вулканизации и количество энергии, необходимой для нагрева тороидальной опоры.

Более того, множество выступающих элементов, упомянутых выше, заметно сокращают временя, необходимое для охлаждения тороидальной опоры по окончании процесса вулканизации, поскольку эти выступающие элементы улучшают теплообмен между горячей тороидальной опорой и окружающей ее средой. Фактически, следует отметить, что в конце процесса вулканизации температура тороидальной опоры составляет приблизительно 140-150°С, и прежде чем начать изготовление новой невулканизированной шины с укладки прокладки, необходимо понизить эту температуру до приблизительно 40-60°С.

Согласно первому объекту настоящего изобретения создан способ, при котором:

располагают эластомерный слой на внешней поверхности тороидальной опоры, при этом поверхность имеет форму, по существу согласующуюся с формой внутренней поверхности шины;

изготавливают невулканизированную шину, собирая ее конструктивные элементы на тороидальной опоре, снабженной эластомерным слоем;

вводят невулканизированную шину, установленную на тороидальной опоре, в формовочную полость, внутренние стенки которой имеют форму, по существу согласующуюся с формой внешней поверхности шины;

по меньшей мере, частично предварительно вулканизируют эластомерный слой посредством нагревания тороидальной опоры;

вводят первичную рабочую текучую среду в, по меньшей мере, один диффузионный зазор, образованный между внутренней поверхностью невулканизированной шины и тороидальной опорой для прижатия внешней поверхности невулканизированной шины к внутренним стенкам формовочной полости, и

вулканизируют невулканизированную шину,

при этом, по меньшей мере, часть внутренней по радиусу поверхности тороидальной опоры обеспечивают множеством выступающих элементов.

Согласно настоящему изобретению, выступающие элементы выступают из внутренней по радиусу поверхности тороидальной опоры. Более подробно, выступающие элементы выступают внутрь от тороидальной опоры.

Предпочтительно, выступающими элементами являются удлиненные ребра.

Как вариант, выступающие элементы могут образовывать ячеистую конструкцию.

Предпочтительно, выступающие элементы выполняют в толщине тороидальной опоры.

Как вариант, выступающие элементы изготавливают отдельно от тороидальной опоры и последовательно соединяют с ее внутренней по радиусу поверхностью. Предпочтительно, соединение выступающих элементов с тороидальной опорой осуществляют сваркой.

Согласно первому варианту настоящего изобретения, нагрев тороидальной опоры осуществляют как только будет завершено формирование эластомерного слоя на внешней поверхности тороидальной опоры.

Согласно другому варианту, нагрев тороидальной опоры осуществляют в конце изготовления невулканизированной шины на тороидальной опоре. По этому варианту способ изготовления шины содержит этап, на котором изготавливают невулканизированную шину, осуществляя сборку конструктивных элементов шины, и затем осуществляют предварительную вулканизацию, по меньшей мере, внутренней поверхности шины, предпочтительно, внутренней поверхности шины и участков бортов, до введения невулканизированной шины в формовочную полость, в которой осуществляют формовку и вулканизацию.

Более того, согласно настоящему изобретению, толщина части тороидальной опоры, соответствующая части короны тороидальной шины, может быть преимущественно уменьшена по сравнению с толщиной обычной тороидальной опоры, для того чтобы усилить теплообмен между тороидальной опорой и внутренней поверхностью невулканизированной шины, при этом такое уменьшение толщины способствует уменьшению тепловой инерции тороидальной опоры.

В частности, толщина тороидальной опоры может быть дополнительно преимущественно уменьшена в том месте, где используются выступающие элементы согласно настоящему изобретению.

Согласно другому объекту настоящего изобретения создана тороидальная опора для изготовления на ней невулканизированной шины, содержащая множество периферийных секторов, образующих внешнюю поверхность тороидальной опоры, причем внешняя поверхность имеет форму, по существу согласующуюся с формой внутренней поверхности невулканизированной шины, при этом, по меньшей мере, часть внутренней по радиусу поверхности тороидальной опоры имеет множество выступающих элементов.

В соответствии с вариантом осуществления настоящего изобретения боковые внутренние поверхности тороидальной опоры выполнены вогнутыми, причем вогнутая поверхность изогнута внутрь тороидальной опоры. В частности, боковые внутренние поверхности проходят параллельно внешнему по радиусу профилю тороидальной опоры.

Согласно варианту воплощения изобретения толщина участка тороидальной опоры, соотвествующего боковинам шины, может быть уменьшена, а теплообмен от тороидальной опоры к невулканизированной шине может быть преимущественно улучшен.

В соответствии с дополнительным вариантом воплощения изобретения боковые внутренние поверхности тороидальной опоры проходят параллельно экваториальной плоскости тороидальной опоры.

Следует отметить, что можно легко избежать конденсанции потока пара, поданного в тороидальную опору, чтобы избежать накопления в ней воды, которая негативно влияет на теплообмен между тороидальной опорой и внутренней поверхностью невулканизированной шины.

Ниже приведено более подробное описание неограничивающих примеров настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

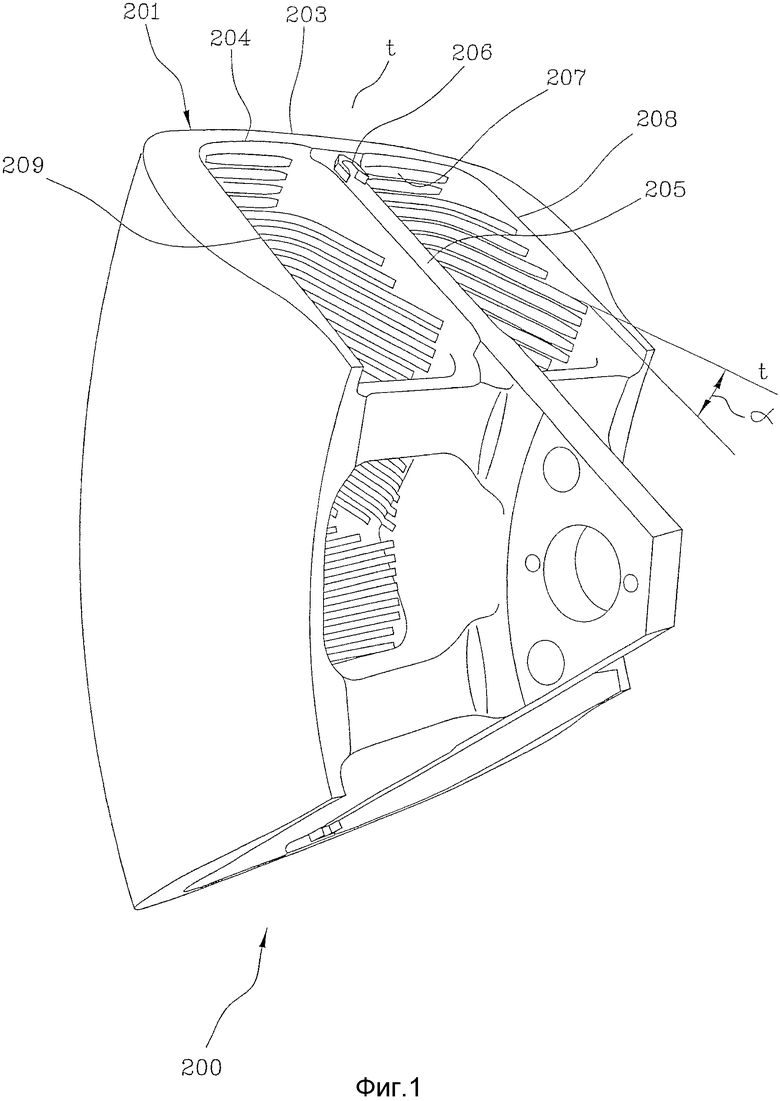

Фиг.1 - вид в перспективе части сектора тороидальной опоры согласно предпочтительному варианту настоящего изобретения;

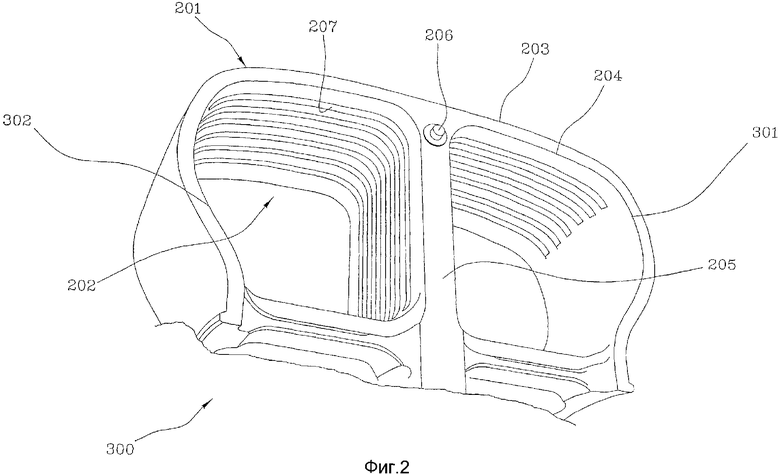

Фиг.2 - вид в перспективе части сектора тороидальной опоры согласно другому варианту настоящего изобретения;

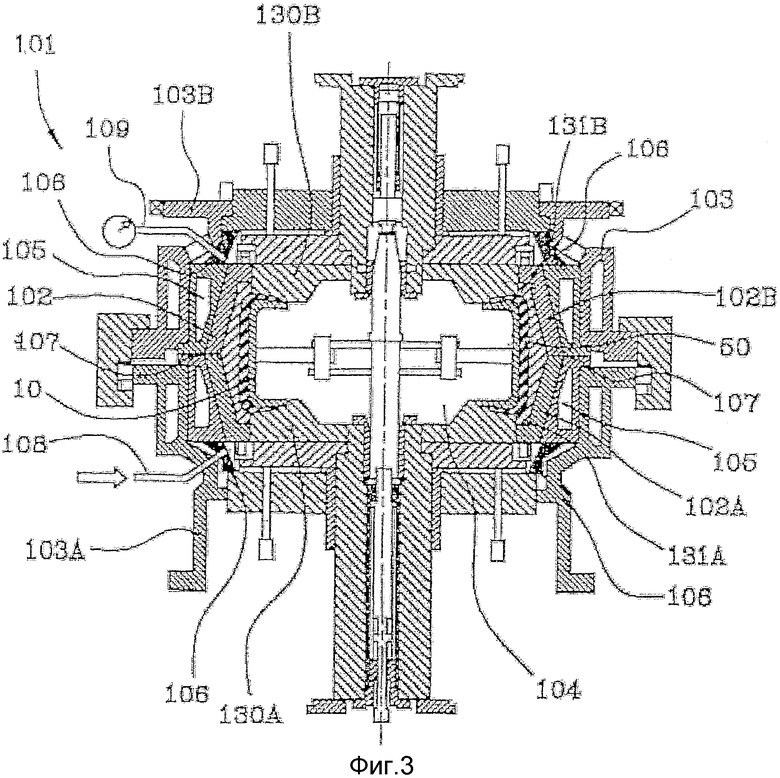

Фиг.3 - частичное вертикальное сечение устройства, осуществляющего один этап способа изготовления шины согласно настоящему изобретению;

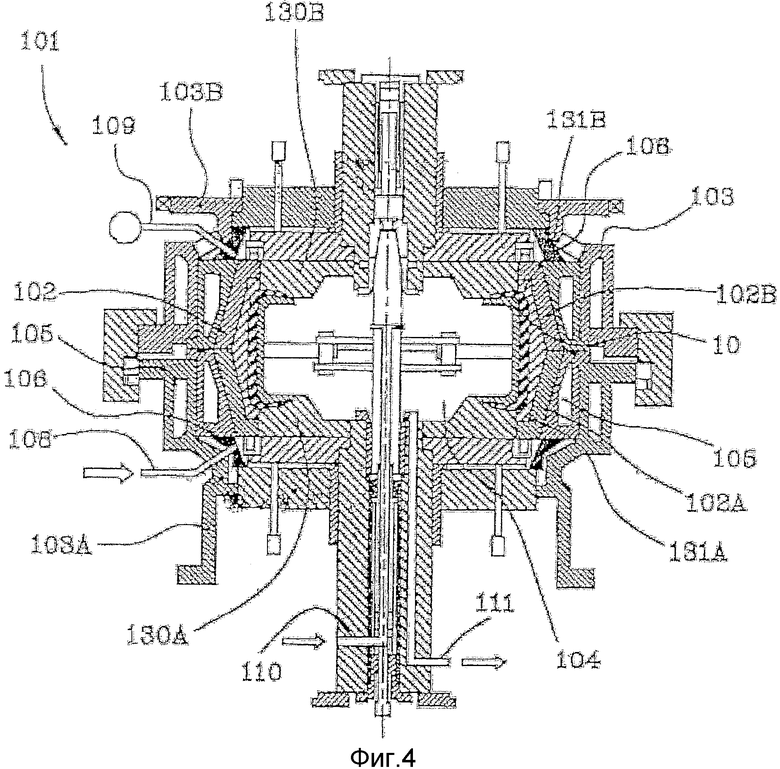

Фиг.4 - частичное вертикальное сечение устройства по фиг.3 на следующем этапе способа изготовления шины; и

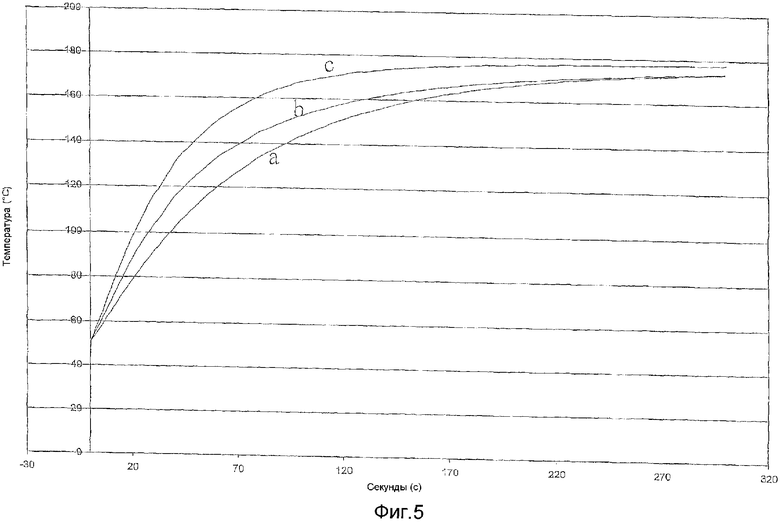

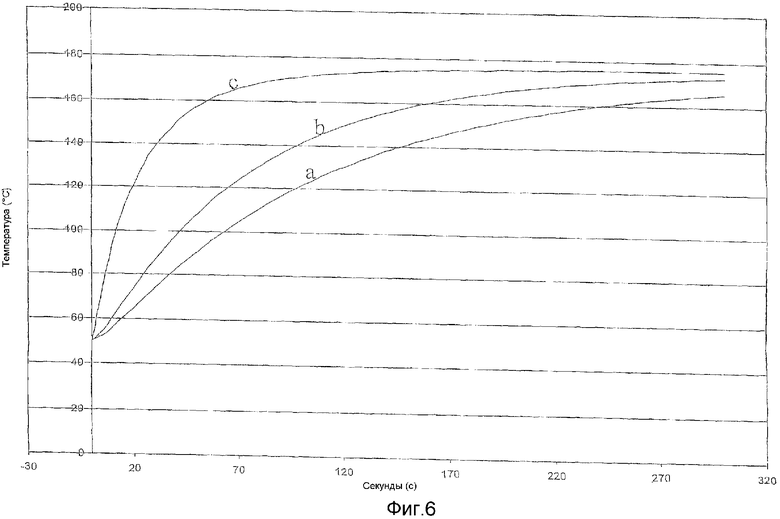

Фиг.5 и 6 - диаграммы температуры как функции времени для трех разных тороидальных опор.

Шина по существу содержит каркас тороидальной формы, содержащий один или более каркасных слоев, усиленных армирующими кордами, лежащими в радиальных плоскостях, т.е. в плоскостях, содержащих ось вращения шины. Концы каждого каркасного слоя интегрально соединены, по меньшей мере, с одной кольцевой армирующей металлической конструкцией, обычно называемой «сердечник борта шины».

На каркасной конструкции шины обычно коронно устанавливают протекторный браслет шины из эластомерного материала, в котором в конце формования и вулканизации формируют выступающий рисунок протектора для улучшения сцепления шины с поверхностью.

Кроме того, шина содержит армирующую конструкцию, обычно известную как брекерная конструкция, которая размещена между каркасной конструкцией и протекторным браслетом. Брекерная конструкция обычно содержит, по меньшей мере, две радиально наложенных друг на друга полосы из прорезиненной ткани с армирующим кордом, нити которого обычно выполнены из металлического материала и проходят параллельно друг другу в каждой полосе и пересекаются с нитями корда соседней полосы, и предпочтительно расположены симметрично относительно экваториальной плоскости шины.

Предпочтительно, такая брекерная конструкция дополнительно содержит еще один внешний по радиусу слой текстильного или металлического корда, проходящего по существу по периферии.

Наконец, в шинах бескамерного типа, т.е. в которых отсутствует камера, имеется внутренний по радиусу эластомерный слой, или прокладка, который обладает свойством непроницаемости для воздуха, что обеспечивает герметичность шины.

На фиг.1 показан схематический вид в перспективе части одного сектора 200 тороидальной опоры в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

По существу тороидальная опора сжимающегося или разборного типа имеет множество расположенных по периферии секторов, которые распределены по окружности вокруг общей геометрической оси, совпадающей с осью вращения шины, когда последняя установлена на тороидальной опоре для образования непрерывной внешней поверхности, по существу воспроизводящей внутреннюю по радиусу поверхность шины. В тороидальной опоре сжимающегося или разборного типа секторы можно индивидуально отводить в радиальном направлении к этой геометрической оси для отсоединения от шины в конце формования и вулканизации, выполняемых при изготовлении шины. Такая разборная тороидальная опора описана, например, в документе WO 01/62481.

Как показано на фиг.1, сектор 200 ограничен в периферийном направлении двумя периферийными сторонами 201, 202 (на фиг.1 показана только одна сторона 201).

В поперечном сечении, т.е. в сечении, полученном пересечением тороидальной опоры плоскостью, перпендикулярной экваториальной плоскости тороидальной опоры, каждый сектор 200 имеет по существу U-образный профиль, коронный участок которого - соответствующий коронному участку шины - ограничен внешней стороной 203 и внутренней стороной 204.

Внешняя сторона 203, являющаяся частью периферийной стороны 201 или 202, образует коронный участок внешнего по радиусу профиля сектора 200 и взаимодействует вместе с другими секторами для образования внешней поверхности тороидальной опоры.

Внутренняя сторона 204, по существу обращенная к геометрической оси тороидальной опоры, по существу параллельна внешней стороне 203.

Конструкция индивидуальных секторов 200 создает в тороидальной опоре, взятой в целом, внутреннюю пустотелую структуру, которая открыта в направлении геометрической оси так, что поток пара или другой рабочей текучей среды достигает внутренней стороны 204 каждого сектора 200 и соответствующее количество теплоты передается на шину через толщину основного корпуса сектора.

Взаимное расположение секторов 200 достигается с помощью зацепляющих элементов, которые для каждого сектора содержат, по меньшей мере, одну крепежную пластину 205, выступающую по радиусу из внутренней стороны 204 сектора, предпочтительно в плоскости, по существу параллельной экваториальной плоскости тороидальной опоры. Каждая крепежная пластина 205 предпочтительно имеет один или более сквозных пазов 206, которые расположены вблизи внутренней стороны сектора, чтобы не мешать потоку рабочей текучей среды при вулканизации. Крепежные пластины 205 зацеплены фланцами (не показаны) с, по меньшей мере, одним крепежным элементом (не показан), который предпочтительно выполнен в форме хвостовика, расположенного соосно с геометрической осью, и с которым соединен каждый сектор для образования тороидальной опоры.

Согласно настоящему изобретению каждый сектор 200 тороидальной опоры имеет множество выступающих элементов 207, которые распределены по, по меньшей мере, части внутренней по радиусу поверхности сектора.

В варианте осуществления с фиг.1 выступающие элементы 207 выполнены в форме удлиненных ребер.

Согласно варианту, показанному на фиг.1, выступающие элементы 207 распределены по всей внутренней по радиусу поверхности каждого сектора 200. Более подробно, удлиненные ребра 207 распределены по внутренней по радиусу поверхности сектора, которая соответствует коронному участку шины и ограничивает его, а также на радиально внутренних боковых поверхностях сектора, которые соответствуют боковым стенкам шины и ограничивают их.

Альтернативно, удлиненные ребра 207 распределены только по внутренней по радиусу поверхности сектора, которая соответствует коронному участку шины и ограничивает его, как показано на фиг.2, на которой показан сектор 300 согласно другому варианту осуществления настоящего изобретения.

Альтернативно, удлиненные ребра 207 распределены только по внутренним по радиусу боковым поверхностям сектора, которые соответствуют боковым стенкам шины и ограничивают их (этот дополнительный вариант осуществления не показан).

Согласно варианту осуществления с фиг.1, удлиненные ребра 207 также распределены по внешним поверхностям крепежных пластин 205, обращенным к внутренней пустотелой структуре тороидальной опоры.

Предпочтительно, удлиненные ребра 207 расположены параллельно друг другу.

Предпочтительно, удлиненные ребра 207 расположены параллельно друг другу на каждом участке внутренней по радиусу поверхности сектора.

Предпочтительно, шаг, т.е. расстояние между двумя соседними удлиненными ребрами, является по существу постоянным во всей области, на которой выполнены ребра.

Предпочтительно, удлиненные ребра 207, которые распределены по внутренней по радиусу поверхности сектора, соответствующей коронному участку шины, находятся в плоскости, по существу перпендикулярной экваториальной плоскости тороидальной опоры. Более того, предпочтительно, когда удлиненные ребра 207 проходят в направлении, по существу перпендикулярном периферийному направлению.

Как вариант, удлиненные ребра, которые распределены по внутренней по радиусу поверхности сектора, проходят в направлении, по существу параллельном периферийному направлению.

Предпочтительно, удлиненные ребра 207, которые распределены по внутренним боковым поверхностям сектора, соответствующим боковым стенкам шины, находятся в плоскости, по существу параллельной экваториальной плоскости тороидальной опоры. Этот вариант является особенно предпочтительным, поскольку он обеспечивает равномерное распределение теплообмена по всей внешней поверхности тороидальной опоры.

Альтернативно, согласно варианту, показанному на фиг.1, удлиненные ребра 207, распределенные по внутренним боковым поверхностям сектора, соответствующим боковым стенкам шины, находятся в плоскости t-t, которая наклонена под углом α относительно плоскости, параллельной экваториальной плоскости тороидальной опоры. Предпочтительно, угол α является по существу постоянным на всем участке, по которому распределены ребра на внутренних боковых поверхностях сектора. Предпочтительно, угол α составляет от 0° до 45°.

Как вариант, угол α меняется на участке, по которому распределены ребра на внутренних боковых поверхностях сектора, при этом величина угла увеличивается при удалении от экваториальной плоскости тороидальной опоры.

Наклон удлиненных ребер 207 и, таким образом, образование угла α по существу вызван тем фактом, что эти удлиненные ребра выполнены фрезерованием внутренней по радиусу поверхности сектора. Использование фрезерного станка, который должен работать в полости тороидальной опоры для изготовления удлиненных ребер в толщине тороидальной опоры, требует наклона удлиненных ребер.

Предпочтительно, удлиненные ребра выполнены по существу непрерывно вдоль внутренней по радиусу поверхности сектора, как показано на фиг.1 и 2.

Альтернативно, удлиненные ребра на своем продольном протяжении имеют, по меньшей мере, один разрыв (этот дополнительный вариант осуществления не показан на чертежах).

Предпочтительно, внешний профиль выступающих элементов (т.е. удлиненных ребер 207 согласно вариантам, показанным на фиг.1 и 2) в сечении, поперечном относительно направления их протяженности, имеет прямоугольную форму. Предпочтительно, высота этих удлиненных ребер составляет от приблизительно 30% до приблизительно 50% толщины сектора на коронном участке. Предпочтительно, ширина удлиненных ребер составляет от 2 до 5 мм.

Как вариант, внешний профиль удлиненных ребер 207 в сечении, поперечном относительно направления их протяженности, имеет по существу трапециевидную форму и эта форма увеличивает поверхность сектора, предназначенную для теплообмена.

Альтернативно, внешний профиль удлиненных ребер 207 в сечении, поперечном их протяженности, имеет по существу треугольную форму.

Согласно варианту осуществления, показанному на фиг.1, боковые внутренние поверхности 208, 209 тороидальной опоры проходят по существу параллельно экваториальной плоскости тороидальной опоры.

Согласно другому варианту, показанному на фиг.2, боковые внутренние поверхности 301, 302 тороидальной опоры имеют вогнутый профиль и вогнутость направлена внутрь тороидальной опоры. Предпочтительно, боковые внутренние поверхности 301, 302 тороидальной опоры по существу параллельны внешнему по радиусу профилю 201 тороидальной опоры.

Способ изготовления согласно настоящему изобретению содержит этап, на котором изготавливают невулканизированную шину, последовательно собирая конструктивные элементы шины на тороидальной опоре (как описано, например, в упомянутом выше Европейском Патенте ЕР 928 680).

Согласно этому способу в толщине тороидальной опоры выполняют множество сквозных отверстий (не показаны), которые образуют каналы подачи, позволяющие первичной рабочей текучей среде под давлением протекать в диффузионный зазор, который образован между внешней поверхностью тороидальной опоры и внутренней поверхностью шины, во время процесса вулканизации. По существу, эти сквозные отверстия имеют диаметр от 1 до 3 мм.

Согласно другому варианту способа изготовления шины, предварительную вулканизацию внутренней поверхности невулканизированной шины и ее бортовых участков выполняют путем одновременного прижатия невулканизированной шины снаружи внутрь и подачи теплоты на внутреннюю поверхность этой шины. Согласно этому второму способу формование и вулканизацию можно выполнять без возникновения неоднородностей и неровностей в готовой шине, поскольку рабочая текучая среда при формовании и вулканизации находится в прямом контакте с теми частями шины, которые уже подверглись частичной вулканизации и поэтому ведут себя не как пластичные материалы, а как упругие. В этом случае можно добиться равномерного распределения эластомерного материала, принадлежащего внешним конструктивным элементам шины, по внутренним стенкам пресс-формы.

Дополнительно, при таком способе изготовления натяжение каркасного слоя или слоев, вызванное давлением вулканизации, не приводит к смещению каркасного слоя или слоев в области бортов шины, поскольку каркасный слой или слои уже объединились с эластомерными материалами, присутствующими в этих областях, благодаря их частичной вулканизации.

Более подробно, такой способ изготовления шины содержит этапы, на которых: собирают невулканизированную шину на тороидальной опоре, имеющей внешнюю поверхность, форма которой по существу соответствует форме внутренней поверхности невулканизированной шины; нагревают тороидальную опору для передачи тепла на внутреннюю поверхность шины, которая контактирует с тороидальной опорой; сжимают внутреннюю поверхность невулканизированной шины, прижимая ее к внешней поверхности тороидальной опоры с помощью, по меньшей мере, одной вторичной рабочей текучей среды под давлением; сжимают внешние поверхности невулканизированной шины, прижимая их к внутренним стенкам вулканизационной формы, образующим формовочную полость, при этом сжатие выполняют с помощью первичной рабочей текучей среды под давлением, поступающей в, по меньшей мере, один диффузионный зазор между внешней поверхностью тороидальной опоры и внутренней поверхностью невулканизированной шины, при этом первичная рабочая текучая среда нагрета так, чтобы передавать тепло на невулканизированную шину для ее вулканизации.

При таком способе изготовления могут возникнуть критические состояния в боковине протектора шины, т.е. в участках, на которых противоположные в осевом направлении концы протекторного браслета соединяются с соответствующими боковыми стенками шины.

Более подробно, когда шину устанавливают в формовочную полость (а форма, определяющая эту полость, всегда находится в нагретом состоянии) и, как описано выше, выполняют предварительную вулканизацию, на боковине протектора шины, по меньшей мере, часть протекторного браслета вступает в контакт с нагретой формой и начинает формоваться и подвергаться вулканизации.

Более того, из-за близости к нагретой форме также начинается вулканизация еще одного участка протекторного браслета, который примыкает к участку протекторного браслета, контактирующему с нагретой формой.

Следовательно, часть протекторного браслета шины начинает формоваться и подвергаться вулканизации, когда выполнение сжатия внешней поверхности невулканизированной шины на внутренних стенках вулканизационной формы еще не началось, т.е. когда шина еще не приняла полную тороидальную форму.

Вследствие этого, когда с помощью первичной рабочей текучей среды шине придается тороидальная форма и выполняются формование и вулканизация, наличие участков протекторного браслета, которые уже частично прошли формование и вулканизацию, может привести к образованию пузырей в эластомерном материале. В частности, воздух, возможно присутствующий в протекторном браслете, особенно между эластомерными полосами, из которых сформирован протекторный браслет, остается захваченным вулканизированными участками и поэтому могут возникать пузыри и/или другие дефекты (например, расслоение этих полос), приводящие к отбраковке шины.

Со ссылкой на этот способ изготовления, описанный выше, во избежание преждевременных формования и вулканизации участков протекторного браслета сначала предполагалось сокращение времени предварительной вулканизации для сокращения времени нахождения невулканизированной шины в формовочной полости до начала выполнения формования и вулканизации.

Однако на практике было обнаружено, что время предварительной вулканизации нельзя сократить ниже определенного предела. Фактически, если время предварительной вулканизации задать слишком коротким, возникнут дефекты в прокладке шины, которые вызваны именно недостаточной его вулканизацией. В частности, если эластомерный материал прокладки будет вулканизирован в недостаточной степени, он может прилипать к тороидальной опоре и при подаче первичной рабочей текучей среды для радиального расширения шины на прокладке могут образоваться нежелательные морщины.

Более того, на практике было определено, что если время предварительной вулканизации существенно сократить, предварительная вулканизация областей бортов шины не происходит или происходит в недостаточной степени и каркасные слои могут смещаться в областях бортов при выполнении формования и вулканизации.

Следует отметить, что указанные выше недостатки могут быть устранены и что можно проводить достаточную предварительную вулканизацию прокладки и областей борта за счет улучшения теплообмена между тороидальной опорой и внутренней поверхностью невулканизированной шины согласно настоящему изобретению.

Согласно указанному другому способу изготовления шины, описанному выше, тороидальная опора имеет множество каналов, открывающихся на ее внешней поверхности, при этом каналы выполнены с возможностью введения первичной рабочей текучей среды в диффузионный зазор. Каналы имеют соответствующий размер и распределены в периферийном направлении тороидальной опоры так, что попадание невулканизированного эластомерного материала прокладки в эту тороидальную опору через эти каналы исключено. Обычно каналами являются сквозные отверстия, выполненные в радиальной толщине тороидальной опоры, как описано, например, в ЕР 976 533.

Как вариант, тороидальная опора может не иметь таких каналов и первичная рабочая текучая среда попадает из внутренней части тороидальной опоры в упомянутый выше диффузионный зазор только через проходы, имеющиеся между двумя смежными секторами.

Как вариант, для облегчения прохода первичной рабочей текучей среды периферийные стороны 201, 202 секторов снабжают канавками (не показаны), которые проходят радиально вдоль всей толщины сектора.

Предпочтительно, такие канавки выполнены только на одной из периферийных сторон каждого сектора.

Предпочтительно, в каждом секторе имеется две такие канавки.

Предпочтительно, канавки расположены симметрично относительно экваториальной плоскости тороидальной опоры.

Предпочтительно, канавки имеют ширину в осевом направлении приблизительно 20 мм и протяженность в периферийном направлении приблизительно 0,1 мм.

Следует отметить, что наличие таких канавок очень полезно также в конце вулканизации, когда тороидальную опору нужно разобрать. Фактически, в отстутствие таких канавок, некоторое количество рабочей текучей среды остается захваченным в диффузионном зазоре и на может выйти из каналов, образованных между двумя смежными секторами. Это особенно нежелательно, поскольку захваченная рабочая текучая среда может создать эффект уплотнения между секторами, который может помешать разборке тороидальной опоры и даже привести к поломке секторов.

На фиг.3 показано устройство для формования и вулканизации шин для колес транспортных средств согласно настоящему изобретению, в целом обозначенное ссылочной позицией 101.

Устройство 101 содержит вулканизационную форму 102, функционально соединенную с воздухонепроницаемым контейнером 103.

Предпочтительно, форма 102 может состоять из нижней половины 102А и верхней половины 102В, зацепляющихся с основанием 103А и закрывающим участком 103В контейнера 103 соответственно.

В варианте осуществления с фиг.3 как нижняя 102А, так и верхняя 102В половины формы 102 имеют щеки: нижнюю щеку 103А и верхнюю щеку 130В, соответственно, и корону секторов, содержащих нижний сектор 131А и верхний сектор 131В, соответственно.

Нижняя 102А и верхняя 102В половины выполнены с возможностью перемещения между открытым положением, в котором они отведены друг от друга (как показано на фиг.3), и закрытым положением, в котором они сведены друг с другом для образования формовочной полости (как показано на фиг. 4). Внутренние стенки формовочной полости 104, образованной щеками и секторами, воспроизводят геометрическую конфигурацию внешней поверхности шины, которая должна быть получена в конце формования и вулканизации.

Более подробно, щеки предназначены для формования внешних поверхностей противоположных боковых стенок шины, а сектора предназначены для формования протекторного браслета шины, создавая в нем ряды прорезей и/или поперечных канавок, соответственно размещенных для образования заданного рисунка протектора.

Устройство 101 дополнительно содержит тороидальную опору 10, выполненную из металла или другого жесткого материала, имеющую внешнюю поверхность, по существу воспроизводящую форму внутренней поверхности шины, при этом тороидальная опора 10 относится к типу, показанному на фиг.1 или 2 согласно настоящему изобретению.

Устройство 101 дополнительно содержит, по меньшей мере, один канал 110 (показанный на фиг.4) для введения первичной рабочей текучей среды, которой может быть пар, азот, воздух или другие газы, по существу инертные в рабочих условиях, или их смеси. Предпочтительно, первичной рабочей текучей средой является смесь пара и азота.

Устройство 101 также имеет нагревательное устройство для нагревания формы 102. Предпочтительно, такое нагревательное устройство содержит множество каналов 105, выполненных с возможностью пропускания нагревающей текучей среды.

Предпочтительно, устройство 101 также содержит воздухонепроницаемое устройство, выполненное с возможностью содержания тороидальной опоры 10, на которой предварительно была изготовлена невулканизированная шина 50.

Как показано на фиг.3 и 4, в предпочтительном варианте осуществления воздухонепроницаемое устройство может быть заключено в форму 102 и интегрировано с ней, образуя в ней воздухонепроницаемую полость. Предпочтительно, в этом случае форма 102 содержит множество уплотнений 106, расположенных вблизи вентиляционных отверстий для выпуска первичной рабочей текучей среды, применяемой при вулканизации этой шины, и, по меньшей мере, одно периферийное уплотнение 107, размещенное на противоположных поверхностях двух половин 102А и 102В.

Такое периферийное уплотнение 107 может состоять из уплотнительного кольца или, предпочтительно, из ряда наложенных друг на друга металлических колец, снабженных между своими противоположными поверхностями уплотняющим элементом, выдерживающим давления и температуры, применяемые согласно способу, который описан ниже.

Согласно этому варианту осуществления, с формой 102 функционально соединено устройство подачи вторичной рабочей текучей среды. Это устройство подачи содержит, по меньшей мере, один нагнетательный канал 108 и один отводящий канал 109 для соответственно нагнетания и отвода вторичной рабочей текучей среды под давлением в форму 102 и от нее соответственно. Вторичной рабочей текучей средой, которая прижимает внутреннюю поверхность невулканизированной шины 50 снаружи к внешней поверхности тороидальной опоры 10, может быть воздух, азот, или другой по существу инертный газ.

Канал 110 функционально соединен с, по меньшей мере, одним пропускающим устройством, например, через соединительный канал (не показан), выполненный сквозь, по меньшей мере, один центрирующий хвостовик тороидальной опоры 10, обеспечивая возможностью диффузии первичной рабочей текучей среды в тороидальной опоре 10.

Пропускающее устройство содержит каналы, образованные в тороидальной опоре, сквозь которые первичная рабочая текучая среда попадает во множество сквозных отверстий, открывающихся во внешнюю поверхность тороидальной опоры, которые распределены по периферии опоры и имеют соответствующий размер, как было описано ранее.

Предпочтительно, в нижней части формовочной полости 104 выполнен канал 111 для отвода возможного конденсата.

Согласно другому способу изготовления шины, невулканизированную шину 50 изготавливают на тороидальной опоре 10 и затем вводят в воздухонепроницаемую вулканизационную форму 102, когда она находится в открытом состоянии.

Работа устройства 101, после того как тороидальная опора, несущая невулканизированную шину 50, будет введена в форму 102, заключается в закрывании самого устройства и запуске операций формования и вулканизации.

Более конкретно, по каналу 108 вторичная текучая среда подается в зазор, образованный между внешней поверхностью невулканизированной шины 50 и внутренней поверхностью формы 102. По существу одновременно по каналу 110 первичная рабочая среда под давлением подается в тороидальную опору 10, при давлении ниже чем давление первичной рабочей текучей среды. Переходный процесс составляет от 30 с до 1 мин; в устойчивом состоянии и при от 30 с до 6 мин перепад давления составляет менее 10 бар, предпочтительно приблизительно 1-2 бар. Поскольку первичная рабочая текучая среда имеет более низкое давление, она остается внутри тороидальной опоры 10 и не выходит через указанные каналы. Таким образом, не этом этапе невулканизированную шину 50 прижимают снаружи внутрь так, что ее внутренняя поверхность прижимается к внешней поверхности тороидальной опоры 10.

Предпочтительно, вторичная рабочая текучая среда имеет комнатную температуру и находится под давлением по существу от 8 до 18 бар, а первичная рабочая текучая среда находится под давлением менее 16 бар и при температуре по существу приблизительно 170-210°С.

Например, переходный процесс может длиться приблизительно одну минуту, давление вторичной рабочей текучей среды в устойчивом состоянии составляет приблизительно 16 бар, а давление первичной рабочей текучей среды составляет приблизительно 14 бар и перепад давления, следовательно, составляет приблизительно 2 бар.

В устойчивом состоянии этот этап длится несколько минут (например, 2 минуты). В это время первичная рабочая текучая среда нагревает тороидальную опору 10, которая передает тепло на внутреннюю поверхность шины и, следовательно, на прокладку и участки бортов. Этот нагрев не полностью вулканизирует эти части шины, но во всех случаях он является достаточным для того, чтобы эти части стали упругими. В частности, каркасный слой или слои хорошо связываются с бортами, а внутренняя поверхность шины, предпочтительно прокладка, становится достаточно упругой, чтобы выдерживать без разрывов давление при формовании и вулканизации.

Прессование внутренней поверхности невулканизированной шины 50 на внешней поверхности тороидальной опоры 10 может осуществляться до, после или во время нагревания тороидальной опоры.

Окончание этого этапа требует удаления вторичной рабочей текучей среды через выпускной канал 109 предпочтительно за период времени менее 2 мин (например, за 1 мин).

Если пресс-форма 102 выполнена воздухонепроницаемой, немедленно начинают выполнение следующего этапа формования и полной вулканизации шины. Этот этап начинают с повышения давления первичной рабочей текучей среды до величины 18-35 бар, предпочтительно 26-28 бар, для формования и вулканизации шины с заданным натяжением каркасного слоя.

Давление, создаваемое первичной рабочей текучей средой, достигает диффузионного зазора, образованного между внешней поверхностью тороидальной опоры 10 и внутренней поверхностью шины, подлежащей вулканизации.

Согласно указанному другому способу изготовления, описанному выше, несмотря на отсутствие надувной диафрагмы предварительно вулканизированная прокладка обладает хорошей упругостью и давление первичной рабочей текучей среды можно передавать на всю шину по существу равномерно. Таким образом, благодаря равномерному формованию можно получить вулканизированную шину, по существу отвечающую номинальным расчетным характеристикам.

Следует отметить, что при прижатии внутренней поверхности шины снаружи внутрь на внешней поверхности тороидальной опоры 10 нагрев внутренней поверхности шины можно осуществлять первичной рабочей текучей средой, или генерируя теплоту в самой тороидальной опоре при помощи, например, электрических резисторов. В этом случае давление вторичной рабочей текучей среды может составлять несколько бар (даже 2-3 бара), при условии, что перепад давления будет сохраняться в указанном диапазоне.

Для дальнейшей иллюстрации настоящего изобретения ниже приведены некоторые иллюстративные примеры.

ПРИМЕРЫ 1-3

Был проведен анализ методом конечных элементов трех тороидальных опор, имеющих разную геометрию своих секторов.

Более подробно, было осуществлено математическое моделирование теплового поведения трех разных тороидальных опор для оценки, какая геометрия подходит для увеличения теплообмена между тороидальной опорой и внутренней поверхностью невулканизированной шины.

В частности, целью моделирования было сравнение времени, необходимого тороидальной опоре для достижения термо-стабильного состояния при различной геометрии секторов.

Моделирование проводилось с примененем трех тороидальных опор для шин размером 235/65 R17, при этом тороидальные опоры были выполнены из алюминия (имеющего теплопроводность приблизительно 200 Вт/(м·К)).

Моделирование проводилось в следующих условиях:

1) температура пара внутри полости тороидальной опоры составляла приблизительно 180°С;

2) температура окружающей среды вокруг тороидальной опоры составляла приблизительно 50°С.

Моделировались три тороидальные опоры:

а) тороидальная опора с геометрией, аналогичной опоре, показанной на фиг.1, но без выступающих элементов (Пример 1);

b) тороидальная опора по фиг.1 (1-й вариант настоящего изобретения, Пример 2);

с) тороидальная опора по фиг.2 (2-й вариант настоящего изобретения, Пример 3).

Согласно вариантам 1 и 2 по Примерам 2 и 3, соответственно, выступающие элементы были выполнены в форме удлиненных ребер, как показано на фиг.1 и 2.

На фиг.5 и 6 показано, как температура внешней поверхности тороидальной опоры меняется как функция времени в экваториальной плоскости тороидальной опоры (фиг.5) и в области тороидальной опоры, соответствующей боковине протектора шины (фиг.6), соответственно.

На фиг.5 и 6 кривые «а»-«с» соответствуют геометрии по Примерам 1-3 соответственно, описанным выше.

Из фиг.5 и 6 можно понять, что при снабжении тороидальной опоры множеством выступающих элементов тороидальная опора достигает термо-стабильного состояния (на фиг.5 и 6 пологий участок кривой, соответствующий температуре приблизительно 180°С) значительно быстрее, чем стандартная тороидальная опора, не снабженная выступающими элементами.

Кроме того, можно видеть, что наилучшие результаты в отношении улучшения теплообмена между тороидальной опорой и внутренней поверхностью невулканизированной шины достигаются особенно в области боковины протектора.

Изобретение относится к способу изготовления шины, при котором: производят и собирают конструктивные элементы шины на тороидальной опоре для получения невулканизированной шины, и предварительно вулканизируют, по меньшей мере, внутреннюю поверхность невулканизированной шины путем нагревания тороидальной опоры. Способ состоит в том, что располагают эластомерный слой на внешней поверхности тороидальной опоры, при этом внешняя поверхность имеет форму, по существу согласующуюся с формой внутренней поверхности шины, изготавливают невулканизированную шину, собирая ее конструктивные элементы на опоре, снабженной эластомерным слоем, вводят невулканизированную шину, установленную на опоре, в формовочную полость, внутренние стенки которой имеют форму, по существу согласующуюся с формой внешней поверхности шины, по меньшей мере, частично предварительно вулканизируют эластомерный слой посредством нагревания опоры, вводят первичную рабочую текучую среду в, по меньшей мере, один зазор, образованный между внутренней поверхностью невулканизированной шины и тороидальной опорой для прижатия внешней поверхности невулканизированной шины к внутренним стенкам формовочной полости, и вулканизируют невулканизированную шину. По меньшей мере, часть внутренней по радиусу поверхности опоры обеспечивают множеством выступающих элементов, которые предназначены для увеличения теплообмена между опорой и внутренней поверхностью невулканизированной шины для достижения заданной рабочей температуры, обеспечивающей выполнение предварительной вулканизации. Тороидальная опора содержит множество периферийных секторов, образующих ее внешнюю поверхность, причем внешняя поверхность имеет форму, по существу согласующуюся с формой внутренней поверхности невулканизированной шины, при этом, по меньшей мере, часть внутренней по радиусу поверхности опоры имеет множество выступающих элементов, предназначенных для увеличения теплообмена между опорой и внутренней поверхностью невулканизированной шины. Изобретение обеспечивает повышение качества. 2 н. и 45 з.п. ф-лы, 6 ил.

1. Способ изготовления шины, при котором: располагают эластомерный слой на внешней поверхности тороидальной опоры, при этом внешняя поверхность имеет форму, по существу согласующуюся с формой внутренней поверхности шины;

изготавливают невулканизированную шину, собирая ее конструктивные элементы на тороидальной опоре, снабженной эластомерным слоем;

вводят невулканизированную шину, установленную на тороидальной опоре, в формовочную полость, внутренние стенки которой имеют форму, по существу согласующуюся с формой внешней поверхности шины;

по меньшей мере, частично предварительно вулканизируют эластомерный слой посредством нагревания тороидальной опоры;

вводят первичную рабочую текучую среду в, по меньшей мере, один зазор, образованный между внутренней поверхностью невулканизированной шины и тороидальной опорой для прижатия внешней поверхности невулканизированной шины к внутренним стенкам формовочной полости, и

вулканизируют невулканизированную шину, отличающийся тем, что, по меньшей мере, часть внутренней по радиусу поверхности тороидальной опоры обеспечивают множеством выступающих элементов, которые предназначены для увеличения теплообмена между опорой и внутренней поверхностью невулканизированной шины для достижения заданной рабочей температуры, обеспечивающей выполнение предварительной вулканизации.

2. Способ по п.1, отличающийся тем, что выступающие элементы выполняют в форме удлиненных ребер.

3. Способ по п.1, отличающийся тем, что выступающие элементы образуют ячеистую конструкцию.

4. Способ по п.1, отличающийся тем, что выступающие элементы выступают внутрь тороидальной опоры.

5. Способ по п.1, отличающийся тем, что выступающие элементы выполняют в толщине тороидальной опоры.

6. Способ по п.1, отличающийся тем, что выступающие элементы изготавливают отдельно от тороидальной опоры и, затем, соединяют с ее внутренней по радиусу поверхностью.

7. Способ по п.6, отличающийся тем, что соединение выступающих элементов с тороидальной опорой выполняют сваркой.

8. Способ по п.1, отличающийся тем, что, по меньшей мере, частичную предварительную вулканизацию эластомерного слоя выполняют после расположения эластомерного слоя на внешней поверхности тороидальной опоры.

9. Способ по п.1, отличающийся тем, что, по меньшей мере, частичную предварительную вулканизацию эластомерного слоя выполняют после изготовления невулканизированной шины на тороидальной опоре.

10. Способ по п.1, отличающийся тем, что нагрев тороидальной опоры осуществляют путем ввода первичной рабочей текучей среды в, по меньшей мере, один диффузионный зазор.

11. Способ по п.10, отличающийся тем, что внешнюю поверхность тороидальной опоры нагревают до заданной рабочей температуры для предварительной вулканизации внутренней поверхности невулканизированной шины.

12. Способ по п.1, отличающийся тем, что дополнительно прижимают внутреннюю поверхность невулканизированной шины к внешней поверхности тороидальной опоры с помощью, по меньшей мере, одной вторичной рабочей текучей среды.

13. Способ по п.12, отличающийся тем, что при прижатии давление вторичной рабочей текучей среды больше, чем давление первичной рабочей текучей среды.

14. Способ по п.1, отличающийся тем, что давление первичной рабочей среды составляет менее 16 бар.

15. Способ по п.12, отличающийся тем, что давление вторичной рабочей текучей среды находится в диапазоне от 8 до 18 бар, включительно.

16. Способ по п.1, отличающийся тем, что при прижатии внешней поверхности невулканизированной шины к стенкам формовочной полости посредством первичной рабочей текучей среды давление первичной рабочей текучей среды составляет от 18 до 35 бар.

17. Способ по п.1, отличающийся тем, что температура первичной рабочей среды составляет от 170 до 210°С.

18. Способ по п.1, отличающийся тем, что первичной рабочей текучей средой является пар, азот, воздух или их смесь.

19. Способ по п.12, отличающийся тем, что прижатие осуществляют до нагревания тороидальной опоры.

20. Способ по п.12, отличающийся тем, что прижатие осуществляют после нагревания тороидальной опоры.

21. Способ по п.12, отличающийся тем, что прижатие осуществляют одновременно с нагреванием тороидальной опоры.

22. Способ по п.5, отличающийся тем, что выступающие элементы получают фрезерованием.

23. Тороидальная опора для изготовления на ней невулканизированной шины, содержащая множество периферийных секторов, образующих внешнюю поверхность тороидальной опоры, причем внешняя поверхность имеет форму, по существу согласующуюся с формой внутренней поверхности невулканизированной шины, отличающаяся тем, что, по меньшей мере, часть внутренней по радиусу поверхности тороидальной опоры имеет множество выступающих элементов, предназначенных для увеличения теплообмена между тороидальной опорой и внутренней поверхностью невулканизированной шины.

24. Опора по п.23, отличающаяся тем, что выступающие элементы выполнены в форме удлиненных ребер.

25. Опора по п.23, отличающаяся тем, что выступающие элементы образуют ячеистую конструкцию.

26. Опора по п.23, отличающаяся тем, что выступающие элементы выступают внутрь тороидальной опоры.

27. Опора по п.23, отличающаяся тем, что выступающие элементы выполнены в толщине тороидальной опоры.

28. Опора по п.23, отличающаяся тем, что выступающие элементы изготовлены отдельно от тороидальной опоры и, затем, соединены с ее внутренней по радиусу поверхностью.

29. Опора по п.28, отличающаяся тем, что выступающие элементы соединены с тороидальной опорой сваркой.

30. Опора по п.23, отличающаяся тем, что выступающие элементы распределены по внутренней по радиусу поверхности тороидальной опоры в соответствии с частью короны невулканизированной шины.

31. Опора по п.23, отличающаяся тем, что выступающие элементы распределены по внутренним по радиусу боковым поверхностям тороидальной опоры, соответствующим боковой стенке невулканизированной шины.

32. Опора по п.23, отличающаяся тем, что выступающие элементы распределены на внешних поверхностях крепежной пластины сектора тороидальной опоры.

33. Опора по п.23, отличающаяся тем, что выступающие элементы расположены параллельно друг другу.

34. Опора по п.23, отличающаяся тем, что шаг между двумя последовательными выступающими элементами является по существу постоянным в области расположения выступающих элементов.

35. Опора по п.30, отличающаяся тем, что выступающие элементы находятся в плоскости, по существу перпендикулярной экваториальной плоскости тороидальной опоры.

36. Опора по п.30, отличающаяся тем, что выступающие элементы проходят в направлении, по существу перпендикулярном периферийному направлению.

37. Опора по п.30, отличающаяся тем, что выступающие элементы проходят в направлении, по существу параллельном периферийному направлению.

38. Опора по п.31, отличающаяся тем, что выступающие элементы находятся в плоскости, которая наклонена на угол относительно плоскости, параллельной экваториальной плоскости тороидальной опоры.

39. Опора по п.38, отличающаяся тем, что угол составляет от 0 до 45°.

40. Опора по п.38, отличающаяся тем, что угол является по существу постоянным в области расположения выступающих элементов.

41. Опора по п.28, отличающаяся тем, что угол увеличивается при удалении от экваториальной плоскости тороидальной опоры.

42. Опора по п.23, отличающаяся тем, что выступающие элементы проходят непрерывно вдоль внутренней по радиусу поверхности сектора.

43. Опора по п.23, отличающаяся тем, что выступающие элементы имеют, по меньшей мере, один разрыв на своей продольной протяженности.

44. Опора по п.23, отличающаяся тем, что периферийные стороны секторов имеют канавки, проходящие по радиусу вдоль толщины тороидальной опоры.

45. Опора по п.23, отличающаяся тем, что боковые внутренние поверхности тороидальной опоры выполнены вогнутыми.

46. Опора по п.45, отличающаяся тем, что боковые внутренние поверхности проходят параллельно внешнему по радиусу профилю тороидальной опоры.

47. Опора по п.23, отличающаяся тем, что боковые внутренние поверхности тороидальной опоры проходят параллельно экваториальной плоскости тороидальной опоры.

| Машина для очистки горлышек бутылок от смолки | 1954 |

|

SU100395A1 |

| JP 11320567 A, 24.11.1999 | |||

| Насадка для массообменных аппаратов | 1980 |

|

SU893237A1 |

| 0 |

|

SU162481A1 | |

| Пресс-форма для покрышек пневматических шин | 1979 |

|

SU863395A1 |

Авторы

Даты

2009-11-27—Публикация

2003-11-28—Подача