Данное изобретение относится к ткани, изготовленной из углеродного волокна, в частности гибкой ткани, которая может использоваться для изделий одежды и кожаных изделий. Данное изобретение также относится к способу производства такой ткани, а также изделий одежды или кожаных изделий, содержащих эту ткань.

Известные ткани из углеродного волокна содержат сеть из тонких филамент углеродных волокон, расположенных перпендикулярно друг другу. Эти известные ткани пропитывают полимерными смолами и перекрывают согласно соответствующим направлениям. Смолы отверждают так, чтобы получить жесткие материалы с высоким удельным сопротивлением, которые являются подходящими для производства конструкционных деталей или эстетических частей. Эти материалы, из-за их характеристической жесткости, не могут быть использованы, например, в швейной промышленности, где требуются гибкие ткани, которые могут быть сшиты и сложены. Это также исключает использование сырых тканей, сделанных из углеродного волокна, которые имеют тенденцию распутываться и не в состоянии поддерживать неизменным расположение волокон при деформировании.

JP-A-2003245991 и US-2008023010 раскрывают одежду, содержащую ткань из углеродного волокна, ламинированную полимерным слоем, в частности полиуретаном.

JP-A-20011162897 раскрывает ткань из углеродного волокна для мешков или одежды, которая пропитана акриловой или полиуретановой смолой.

Следовательно, целью данного изобретения является предложить ткань, изготовленную из углеродного волокна, не имеющую указанных недостатков. Указанная цель достигается тканью, способом и изделием, существенные признаки которых указаны в пунктах 1, 2 и 12 формулы, в то время как другие признаки указаны в оставшихся пунктах формулы.

Благодаря ее специфическим признакам ткань в соответствии с настоящим изобретением может выгодным образом использоваться для изделий и принадлежностей одежды или кожаных изделий, в частности мешков, так же как для других применений, требующих гибкой ткани, таких как, например, покрытия мест сидения и внутренних стен, в частности автомашин. Фактически, ткань по данному изобретению не изнашивается, даже когда волокна подвергают напряжению швами. Кроме того, даже при деформации, ткань сохраняет по существу перпендикулярное расположение и ограниченное продольное скольжение волокон так, чтобы избежать необратимых деформаций ее структуры.

Специфический защитный слой предпочтительно наносят на ткань, чтобы улучшить обращение с ней во время производства и/или ограничить гибкость ткани, а также чтобы сделать ее устойчивой, водонепроницаемой, изолирующей, полупрозрачной, непрозрачной и/или мутной.

Ткань согласно данному изобретению приятна на ощупь и имеет высокое сопротивление, выше, чем сопротивление сырой ткани из углеродного волокна, сохраняя чрезвычайную гибкость, которая позволяет также создавать складки или кромки на той же самой ткани, не ставя под угрозу целостность. Ткань также очень эластична, так как специфические слои, нанесенные на нее, гарантируют правильное расположение текстуры даже после деформаций. Следовательно, поэтому возможно деформировать эту ткань, не ставя под угрозу ее текстуру и не вызывая спутывания между волокнами.

Согласно варианту осуществления изобретения специфическая полиуретановая или акриловая пленка прилипает только к наиболее поверхностным волокнам ткани из углеродного волокна, в то время как филаменты в наиболее внутренних слоях ткани остаются свободными для скольжения между ними, так, чтобы получить ткань, устойчивую к поверхностному износу, но все еще чрезвычайно гибкую.

По меньшей мере один край ткани в ее конечной конфигурации предпочтительно сложен и пришит сам к себе, чтобы сформировать кромку, которая предотвращает распутывание волокон наиболее внутренних слоев ткани.

Дополнительные преимущества и характеристики ткани и способа в соответствии с настоящим изобретением станут очевидными для специалистов в данной области из следующего подробного и неограничивающего описания варианта осуществления изобретения со ссылкой на сопутствующие чертежи, на которых:

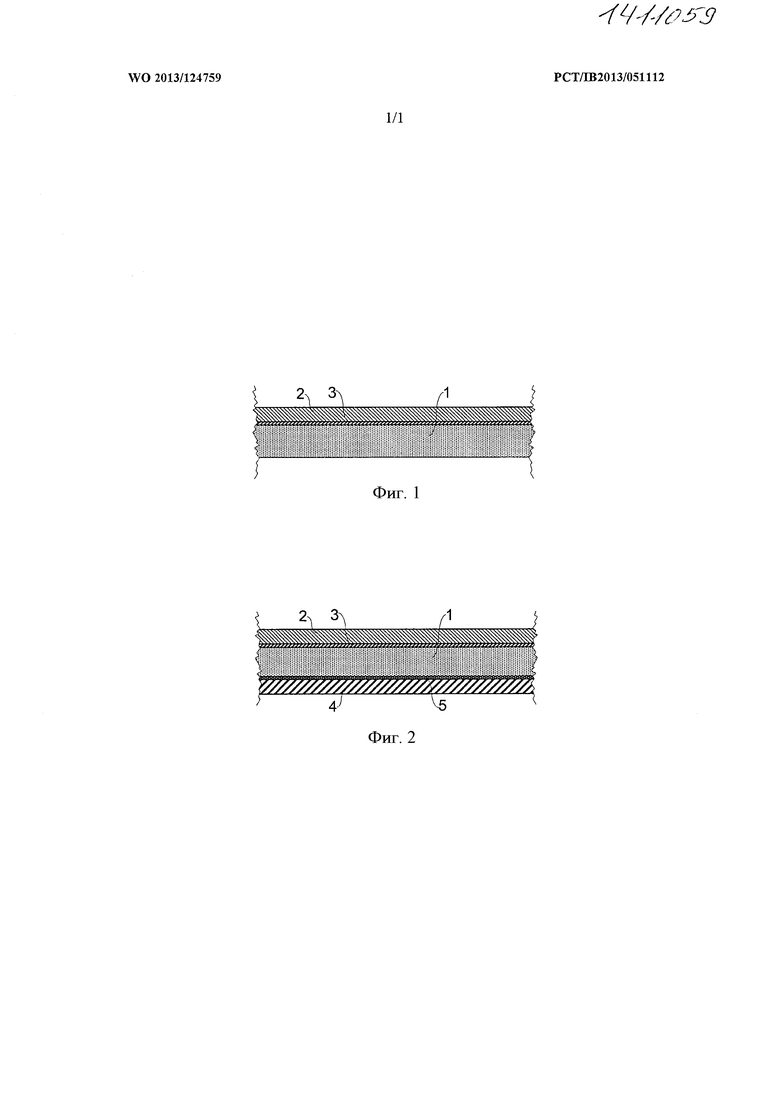

фиг. 1 показывает частичный разрез ткани во время стадии способа; и

фиг. 2 показывает ткань по фиг. 1 во время последующей стадии способа.

Ссылаясь на фиг. 1, видно, что ткань 1 в соответствии с настоящим изобретением содержит по меньшей мере ткацкое переплетение, в частности полотняное, саржевое или атласное переплетение, прядей углеродного волокна, имеющих линейную плотность от 50 до 5000 г/км и содержащих от 1000 до 60000 филамент, в частности от 3000 до 24000 филамент, имеющих диаметр от 5 до 10 микрометров. Толщина ткани 1 составляет от 50 до 1000 микрометров.

На первой предварительной технологической стадии, чтобы гарантировать регулярность и хорошую эстетичную отделку ткацкого переплетения, ткань 1 чистят и/или утюжат при температуре от 30 до 200° и/или при давлении от 10 до 200 бар посредством двух цилиндров или двух пластин, способных прикладывать переменное давление.

На второй предварительной технологической стадии по меньшей мере один защитный слой 2, в частности содержащий пленку или нетканый материал, изготовленный из полиэфира, полиамида или стекловолокна, наносят на одну сторону ткани 1 посредством по меньшей мере одного адгезивного слоя 3, в частности, на основе полиуретана, акриловой смолы или силикона, нанесенного на ткань 1. Толщина защитного слоя 2 составляет от 50 до 500 микрометров. Во время нанесения защитного слоя 2 на ткань 1 адгезивный слой 3 нагревают до температуры от 50 до 250°, чтобы расплавить адгезивный слой 3, не изменяя характеристики защитного слоя 2.

Ссылаясь на фиг. 2, видно, что в основной технологической стадии полиуретановую или акриловую пленку 4, предпочтительно прозрачную или полупрозрачную, наносят на противоположную сторону ткани 1 относительно защитного слоя 2, а именно ткань 1 расположена между защитным слоем 2 и полиуретановой или акриловой пленкой 4. Полиуретановая или акриловая пленка 4 имеет толщину от 50 до 500 микрометров и ее наносят на ткань 1 посредством ламинирования, в частности горячего каландрования или прессования, в ходе которого ткань 1 и полиуретановую или акриловую пленку ламинируют вместе при температуре от 30 до 200° и/или при давлении от 10 до 200 бар. Во время этой технологической стадии поверхность полиуретановой или акриловой пленки 4, находящаяся в контакте с тканью 1, частично проникает в ткань 1, чтобы создать промежуточный слой 5, имеющий толщину, составляющую от 5 до 60% толщины ткани 1, при этом внешние филаменты ткани 1 составляют единое целое с полиуретановой или акриловой пленкой 4.

В альтернативном варианте осуществления полиуретановая или акриловая пленка 4 может быть нанесена на ткань 1 описанным выше образом до нанесения защитного слоя 2.

На финальной технологической стадии по меньшей мере один край ткани 1, соединенный с полиуретановой или акриловой пленкой 4 и с защитным слоем 2, если таковой имеется, складывают и пришивают сам к себе, чтобы сформировать кромку.

Возможные варианты и/или добавления могут быть сделаны специалистами в данной области к описанному здесь варианту осуществления изобретения, оставаясь в пределах объема следующей формулы изобретения. В частности, дополнительные варианты осуществления изобретения могут включать технические признаки одного из следующих пунктов формулы с добавлением одного или большего количества технических признаков, взятых индивидуально или в любой взаимной комбинации, описанных в тексте и/или проиллюстрированных на фигурах.

Ткань из углеродного волокна, характеризующаяся тем, что полиуретановая или акриловая пленка (4) нанесена ламинированием на по меньшей мере одну сторону этой ткани (1) и частично проникает в указанную ткань (1), чтобы создать промежуточный слой (5), в котором внешние филаменты ткани (1) составляют единое целое с полиуретановой или акриловой пленкой (4). Данное изобретение также относится к способу производства такой ткани, а также к изделию одежды или кожаным изделиям, содержащим эту ткань. 3 н. и 16 з.п. ф-лы, 2 ил.

1. Ткань из углеродного волокна, характеризующаяся тем, что полиуретановая или акриловая пленка (4) нанесена ламинированием на по меньшей мере одну сторону этой ткани (1) и частично проникает в указанную ткань (1), чтобы создать промежуточный слой (5), в котором внешние филаменты ткани (1) составляют единое целое с полиуретановой или акриловой пленкой (4).

2. Ткань по п. 1, характеризующаяся тем, что ткань (1) содержит по меньшей мере ткацкое переплетение, в частности полотняное, саржевое или атласное переплетение, прядей углеродного волокна, имеющих линейную плотность от 50 до 5000 г/км и содержащих от 1000 до 60000 филамент, в частности от 3000 до 24000 филамент, имеющих диаметр от 5 до 10 микрометров.

3. Ткань по п. 1, характеризующаяся тем, что сторона ткани (1), противоположная полиуретановой или акриловой пленке (4), соединена с защитным слоем (2) так, чтобы ткань (1) находилась между защитным слоем (2) и полиуретановой или акриловой пленкой (4).

4. Ткань по п. 3, характеризующаяся тем, что защитный слой (2) содержит пленку или нетканый материал и изготовлен из полиэфира, полиамида или стекловолокна.

5. Ткань по п. 3 или 4, характеризующаяся тем, что защитный слой (2) нанесен на сторону ткани (1) посредством по меньшей мере одного адгезивного слоя (3).

6. Ткань по п. 1 или 3, характеризующаяся тем, что по меньшей мере один край ткани (1), соединенный с полиуретановой или акриловой пленкой (4) и с защитным слоем (2), если таковой имеется, сложен и пришит сам к себе, чтобы сформировать кромку.

7. Ткань по п. 1, характеризующаяся тем, что толщина промежуточного слоя (5) составляет от 5 до 60% толщины ткани (1).

8. Ткань по п. 1, характеризующаяся тем, что полиуретановая или акриловая пленка (4) является прозрачной или полупрозрачной.

9. Способ производства ткани из углеродного волокна, характеризующийся тем, что полиуретановую или акриловую пленку (4) наносят на одну сторону ткани из углеродного волокна (1) посредством ламинирования, в частности горячего каландрования или прессования, в ходе которого поверхность полиуретановой или акриловой пленки (4), контактирующая с тканью (1), частично проникает в ткань (1), чтобы создать промежуточный слой (5), в котором внешние филаменты ткани (1) составляют единое целое с полиуретановой или акриловой пленкой (4).

10. Способ по п. 9, характеризующийся тем, что указанное ламинирование выполняют при температуре от 30 до 200° и/или при давлении от 10 до 200 бар.

11. Способ по п. 9, характеризующийся тем, что ткань (1) содержит по меньшей мере ткацкое переплетение, в частности полотняное, саржевое или атласное переплетение, прядей углеродного волокна, имеющих линейную плотность от 50 до 5000 г/км и содержащих от 1000 до 60000 филамент, в частности от 3000 до 24000 филамент, имеющих диаметр от 5 до 10 микрометров.

12. Способ по п. 9, характеризующийся тем, что сторона ткани (1), противоположная полиуретановой или акриловой пленке (4), соединена с защитным слоем (2) так, чтобы ткань (1) находилась между защитным слоем (2) и полиуретановой или акриловой пленкой (4).

13. Способ по п. 12, характеризующийся тем, что защитный слой (2) наносят на ткань (1) до нанесения полиуретановой или акриловой пленки (4) на ткань (1).

14. Способ по п. 12, характеризующийся тем, что защитный слой (2) содержит пленку или нетканый материал и изготовлен из полиэфира, полиамида или стекловолокна.

15. Способ по п. 13 или 14, характеризующийся тем, что защитный слой (2) нанесен на сторону ткани (1) посредством по меньшей мере одного адгезивного слоя (3).

16. Способ по п. 9 или 12, характеризующийся тем, что по меньшей мере один край ткани (1), соединенный с полиуретановой или акриловой пленкой (4) и с защитным слоем (2), если таковой имеется, складывают и пришивают сам к себе, чтобы сформировать кромку.

17. Способ по п. 9, характеризующийся тем, что толщина промежуточного слоя (5) составляет от 5 до 60% толщины ткани (1).

18. Способ по п. 9, характеризующиеся тем, что полиуретановая или акриловая пленка (4) является прозрачной или полупрозрачной.

19. Изделие одежды или кожаное изделие, в частности мешок, характеризующееся тем, что оно содержит ткань по любому из пп. 1-8.

| US 6391436 B1, 21.05.2002 | |||

| JP 2011162897 A, 25.08.2011 | |||

| US 4366301 A, 28.12.1982 | |||

| US 20100080966 A1, 01.04.2010 | |||

| US 5599612 A, 04.02.1997. |

Авторы

Даты

2016-10-10—Публикация

2013-02-11—Подача