Область техники

Настоящее изобретение относится к пуленепробиваемым композитным изделиям, характеризующимся улучшенным сопротивлением к изнаночной деформации.

Уровень техники

Двумя основными характеристиками бронезащиты являются сопротивление проникновению поражающих элементов и сопротивление запредельному действию пуль. Одной общей характеристикой степени сопротивления проникновения поражающих элементов является скорость V50, которая представляет собой полученную экспериментально, статистически вычисленную скорость в момент удара, при которой, как ожидается, поражающий элемент с вероятностью 50% полностью пробьет бронезащиту, и с вероятностью 50% будет полностью остановлен бронезащитой. Для композитов с одинаковой поверхностной плотностью (т.е. массой композитной панели, разделенной на площадь поверхности) более высокое значение V50 указывает на лучшее сопротивление проникновению. Независимо от того, пробил ли высокоскоростной поражающий элемент бронезащиту, когда он входит во взаимодействие с бронезащитой, ударное воздействие также вызывает отклонение индивидуальной бронезащиты в области взаимодействия с поражающим элементом, потенциально вызывая значительные не связанные с проникновением травмы от запредельного действия пуль. Величина отклонения индивидуальной бронезащиты под воздействием пули известна как глубина отпечатка, также известная в данной области техники как изнаночная деформация (травмирующее действие бронежилета) или глубина запреградной травмы. Потенциально возможные травмы от запредельного действия пуль могут быть столь же смертельны для человека, как и травмы, нанесенные пулей, полностью пробившей бронезащиту и вошедшей в тело. Это особенно важно в контексте бронезащиты шлема, где кратковременное проникновение, вызванное остановленной пулей, может пересечь плоскость черепа надевшего шлем человека и вызвать тяжелое или смертельное повреждение мозга. Соответственно, существует необходимость в разработке способа получения пуленепробиваемых композитов, которые характеризуются как превосходной характеристикой V50 устойчивости к воздействию пуль и осколков, так и низким значением глубины отпечатка.

Известно, что в результате удара высокоскоростного поражающего элемента об пуленепробиваемую бронезащиту происходит генерирование и распространение волны давления. Эта волна давления, т.е. ударная волна, распространяется наружу из точки удара, вызывая кратковременное давление позади бронезащиты. Как правило, это кратковременное давление выходит за пределы деформации самой брони и может вносить значительный вклад в результирующую глубину изнаночной деформации, вызывая тяжелые травмы от запредельного действия пуль. Ограничение или ослабление энергии ударной волны, или даже полное предотвращение формирования ударной волны, будет эффективно снижать величину изнаночной деформации.

Один способ ограничения эффекта ударной волны заключается в ее поглощении. Например, в публикации заявки на выдачу патента США №2012/0234164 раскрывается система, содержащая разрушающийся слой, содержащий внешний керамический слой, разрушающийся материал, который распадается на множество мелких частиц при поглощении ударной волны, и множество резонаторов, встроенных в разрушающийся материал. Керамический слой ускоряет и разделяет ударную волну, генерируемую в результате удара поражающего элемента, разрушающийся материал поглощает ударную волну, в результате чего происходит возбуждение акустической волны с большой энергией, и резонаторы отражают энергию волны, сгенерированную в разрушающемся слое. В этой системе используется подход, который противоречит подходу, описанному в настоящем документе, а именно усиление ударной волны, а не ее ослабление, чтобы волна имела достаточную энергию для возбуждения собственных колебаний акустического спектра на фиксированных (резонансных) длинах волн.

В публикации заявки на выдачу патента США №2009/0136702 раскрывается систему прозрачной бронезащиты для модификации схемы распространения ударной волны и схемы последующих повреждений прозрачной бронезащиты, такой как пуленепробиваемое стекло. В этой публикации раскрывается включение в состав системы неплоского внутреннего слоя, расположенного между двумя слоями бронезащиты. Неплоская конфигурация граничной поверхности внутреннего слоя модифицирует схему распространения ударной волны при помощи геометрического рассеивания и разницы в звукопоглощении материалов, вызванной указанным рассеиванием. Этот тип структуры разработан таким образом, чтобы обеспечивать распределение энергии удара в предпочтительные области бронезащиты без значительного откалывания и растрескивания стекла. Эта система не относится к индивидуальной бронезащите.

Кроме того, известны другие системы, в которых используют ослабляющие взрывную волну материалы, такие как аэрокосмические материалы сотовой структуры, или ослабляющие взрывную волну пенопласты для того, чтобы ослабить ударные волны и снизить воздействие энергии взрыва с высоким давлением. Аэрокосмические материалы сотовой структуры в целом можно охарактеризовать как панель, состоящую из геометрических ячеек, характеризующихся высокой плотностью расположения. Такой материал является конструкционным материал, который широко используют в композитах, формирующих структурные элементы в летательных аппаратах и других транспортных средствах, благодаря его прочности, превосходным конструкционным свойствам и универсальности, при этом также известно применение подобных материалов в пуленепробиваемых композитах. См., например, патент США №7,601,654, в котором раскрыты жесткие пуленепробиваемые структуры, содержащие центральную панель сотовой структуры, расположенную между двумя жесткими, пуленепробиваемыми волокнистыми панелями. Ослабляющие взрывную волну пенопласты также могут быть использованы, так как они поглощают тепловую энергию взрыва, а также могут разрушаться и поглощать энергию благодаря присущим им вязкоупругим свойствам. Конденсирующиеся газы в пенопластах могут конденсироваться при повышенном давлении, тем самым высвобождая теплоту конденсации в водную фазу и вызывая снижения скорости ударной волны. См., например, патент США №6,341,708, в котором раскрыты взрывостойкие и направляющие взрывную волну контейнеры в сборе, предназначенные для размещения взрывных устройств, а также для предотвращения или минимизации повреждения в случае взрыва. Контейнеры в сборе изготовлены из одной или нескольких полос взрывостойкого материала и необязательно заполнены ослабляющим взрывную волну пенопластом.

Эти известные из уровня техники изделия имеют ограниченную применимость. Они не оптимизированы для ограничения или устранения энергии ударной волны с одновременным обеспечением превосходного сопротивления проникновению высокоскоростных поражающих элементов (пуль и осколков) и сохранением низкой массы, которая является приемлемой для применений, связанных с индивидуальной бронезащитой. Изделия, раскрытые в публикациях заявок на выдачу патента США №№2009/0136702 и 2012/0234164, представляют собой тяжелые неволокнистые композиты, которые в основном используют для применений, связанных с пуленепробиваемыми стеклами. Изделия, включающие сотовые структуры, являются громоздкими, тяжелыми и не оптимизированы для применения в индивидуальной бронезащите. Изделия, включающие ослабляющие взрывную волну пенопласты, также имеют ограниченную эффективность для применений, связанных с индивидуальной бронезащитой.

Принимая во внимание эти недостатки, в данной области техники существует постоянная необходимость в разработке более совершенных решений в области бронезащиты, которые могут иметь широкий диапазон применений, включая, кроме прочего, применения, связанные с индивидуальной бронезащитой. Настоящая система предоставляет решение указанных выше недостатков, присущих уровню техники.

Сущность изобретения

Предлагается усовершенствованная система, в которой используются технологии вакуумных панелей в сочетании с высокоэффективными пуленепробиваемыми композитами для формирования легких изделий, которым присущи все желаемые преимущества, описанные в настоящем документе.

Предлагается пуленепробиваемое изделие, содержащее: а) вакуумную панель, характеризующуюся наличием первой и второй поверхностей, причем указанная вакуумная панель содержит корпус и внутренний объем, ограниченный указанным корпусом, при этом, по меньшей мере, часть указанного внутреннего объема является свободным пространством, и в указанном внутреннем объеме создано разряжение; и b) по меньшей мере одно пуленепробиваемое основание, прямо или непрямо соединенное по меньшей мере с одной из указанных первой и второй поверхностей указанной вакуумной панели, при этом указанное основание содержит волокна и/или ленты, характеризующиеся удельной прочностью приблизительно 7 г/денье или более и модулем упругости при растяжении приблизительно 150 г/денье или более.

Кроме того, предлагается пуленепробиваемое изделие, содержащее: а) вакуумную панель, характеризующуюся наличием первой и второй поверхностей, причем указанная вакуумная панель содержит корпус и внутренний объем, ограниченный указанным корпусом, при этом, по меньшей мере, часть указанного внутреннего объема является свободным пространством, и в указанном внутреннем объеме создано разряжение; и b) по меньшей мере одно пуленепробиваемое основание, прямо или непрямо соединенное по меньшей мере с одной из указанных первой и второй поверхностей указанной вакуумной панели, при этом указанное основание содержит жесткий материал, который создан не на основе волокон или лент.

Также предлагается способ формирования пуленепробиваемого изделия, включающий: а) создание вакуумной панели, характеризующейся наличием первой и второй поверхностей, причем указанная вакуумная панель содержит корпус и внутренний объем, ограниченный указанным корпусом, при этом, по меньшей мере, часть указанного внутреннего объема является свободным пространством, и в указанном внутреннем объеме создано разрежение; и b) соединение по меньшей мере одного пуленепробиваемого основания по меньшей мере с одной из указанных первой и второй поверхностей указанной вакуумной панели, при этом указанное основание содержит волокна и/или ленты, характеризующиеся удельной прочностью приблизительно 7 г/денье или более и модулем упругости при растяжении приблизительно 150 г/денье или более, или указанное основание содержит жесткий материал, который создан не на основе волокон или лент; при этом указанное по меньшей мере одно пуленепробиваемое основание располагают так, чтобы оно находилось с внешней стороны пуленепробиваемого изделия, а указанную вакуумную панель располагают позади указанного по меньшей мере одного пуленепробиваемого основания для того, чтобы принять любую ударную волну, которая возникает в результате удара поражающего элемента об указанное по меньшей мере одно пуленепробиваемое основание.

Краткое описание чертежей

На фиг. 1 представлено схематическое изображение, иллюстрирующее воздействие ударной волны на глубину отпечатка в материале подложки из глины для известной структуры бронезащиты, которая не содержит вакуумной панели.

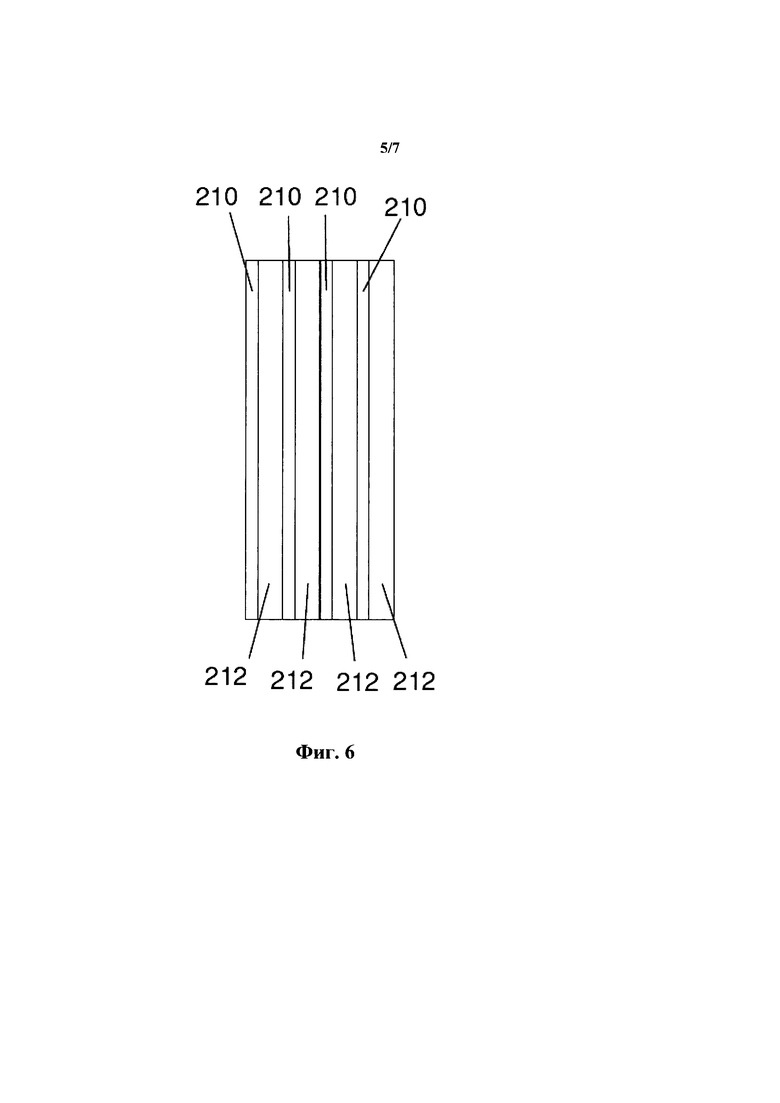

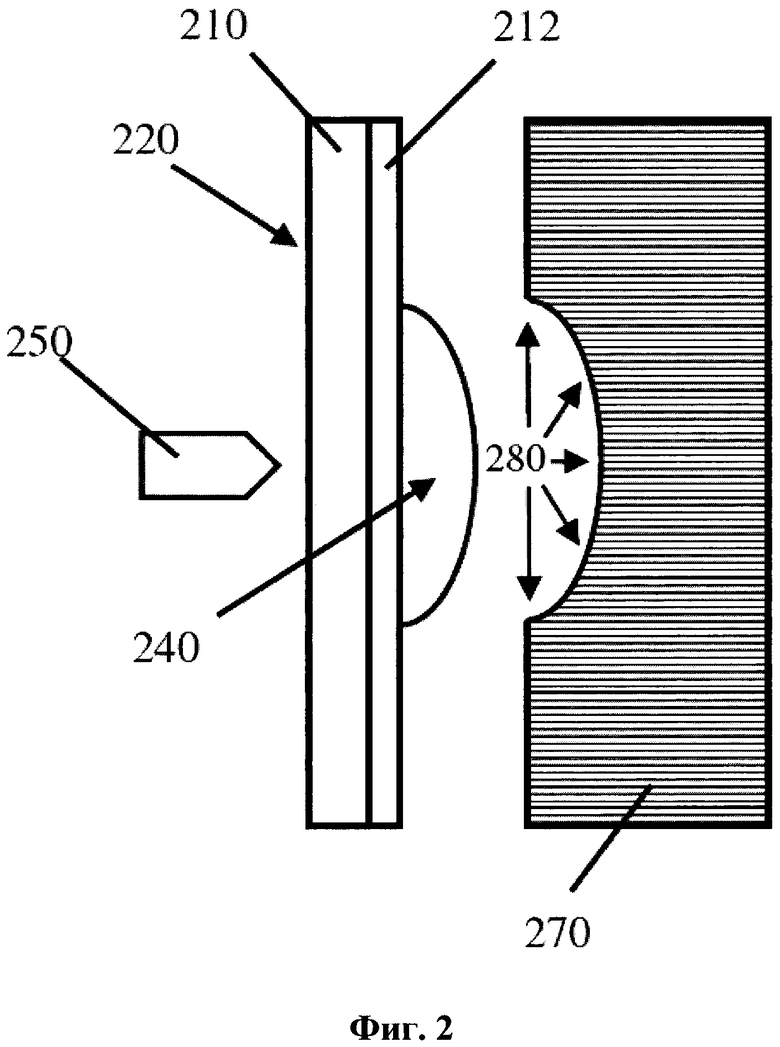

На фиг. 2 представлено схематическое изображение, иллюстрирующее снижение глубины отпечатка в материале подложки из глины, обусловленное ослаблением ударной волны, возникшем в результате включения вакуумной панели в состав структуры бронезащиты.

На фиг. 3 представлено схематическое изображение известной вакуумной панели.

На фиг. 4 представлен схематический разрез известной вакуумной панели.

На фиг. 5 представлено схематическое изображение известной листовой структуры из вакуумных панелей, в которой множество вакуумных отсеков соединены друг с другом для образования листа с перфорационными отверстиями между соседними панелями.

На фиг. 6 представлено схематическое изображение структуры композитной бронезащиты, включающей пуленепробиваемые основания, которые расположены поочередно с вакуумными панелями.

На фиг. 7 представлено схематическое изображение в разрезе пуленепробиваемого изделия согласно настоящему изобретению, в котором пуленепробиваемое основание и вакуумная панель непрямо соединены и разнесены при помощи соединительных фиксаторов.

На фиг. 8 представлено схематическое изображение в разрезе пуленепробиваемого изделия согласно настоящему изобретению, в котором пуленепробиваемое основание и вакуумная панель непрямо соединены и разнесены при помощи рамы.

На фиг. 9 представлено схематическое изображение данных глубины отпечатка, полученных в результате испытания образцов, приведенных в таблице 2.

Подробное описание изобретения

Известно, что ударная волна не может распространяться через вакуум. В настоящем изобретении используют технологию вакуумных панелей в сочетании с пуленепробиваемой бронезащитой для ослабления воздействия ударных волн, генерируемых в результате ударного воздействия поражающего элемента. Предлагаемые изделия являются чрезвычайно эффективными для снижения величины изнаночной деформации, а также предотвращения или минимизации травм от запредельного действия пуль.

Фиг. 1 и 2 служат для иллюстрации величины снижения изнаночной деформации в результате использования предлагаемой конструкции. На фиг. 1 представлено схематическое изображение, иллюстрирующее удар пули 250 об внешнюю сторону 220 пуленепробиваемого основания 210, а также результирующую кратковременную деформацию 240 и результирующую ударную волну 260. Кроме того, на этой фигуре схематически проиллюстрировано воздействие результирующей ударной волны 260 на глубину отпечатка 280 в материале 270 подложки из глины для известной структуры бронезащиты, которая содержит стандартный материал 230 подложки (такой как материал сотовой структуры или пенопласт), а не вакуумную панель согласно настоящему изобретению. Это отличается от фиг. 2, на которой изображена структура бронещиты согласно настоящему изобретению. На этой фигуре схематически проиллюстрировано влияние материала подложки в виде вакуумной панели 212, прикрепленного к задней части пуленепробиваемого основания 210, на ударную волну и результирующее снижение глубины отпечатка 280.

Технология вакуумных панелей широко известна из других отраслей промышленности, которые не связаны с бронезащитой. Преимущественно она находит применение для создания теплоизолирующих и звукоизолирующих материалов, применяемых в строительстве промышленных зданий и жилых домов. Как правило, любая известная конструкция вакуумной панели, характеризующаяся наличием внутреннего объема, в котором создано разрежение, может быть использована в настоящем изобретении при условии, что, по меньшей мере, часть ее внутреннего объема является свободной. Предпочтительными являются вакуумные панели, характеризующиеся наличием внутренних объемов, которые представляют собой в основном свободное пространство, при этом наиболее предпочтительные вакуумные панели характеризуются наличием внутренних объемов, которые представляют собой по существу свободное пространство. В контексте настоящего документа термин «свободное пространство» описывает наличие физических несущих материалов или структур внутри внутреннего объема вакуумной панели. Он не имеет отношения к характеристике вакуума или количеству газа, находящегося во внутреннем объеме вакуумной панели. В контексте настоящего документа «в основном свободное пространство» означает, что более 50% внутреннего объема вакуумной камеры внутри вакуумной панели является свободным пространством, а остальная часть внутреннего объема занята несущими структурами или наполнителями. В контексте настоящего документа «по существу свободное пространство» означает, что по меньшей мере приблизительно 80% внутреннего объема вакуумной камеры внутри вакуумной панели является свободным пространством, а остальная часть внутреннего объема занята несущими структурами или наполнителями, и более предпочтительно по меньшей мере приблизительно 90% внутреннего объема является свободным пространством. Наиболее предпочтительно 100% внутреннего объема вакуумной камеры внутри вакуумной панели является свободным пространством. Вакуумная панель, в которой 100% внутреннего объема ее вакуумной камеры являются свободным пространством, обязательно будет иметь стенки, изготовленные из жесткого материала, который способен сохранять форму панели при наличии разряжения. В практических применениях, связанных с индивидуальной бронезащитой, в которых гибкость и малая масса являются желательными, предпочтительно, чтобы стенки вакуумной панели были изготовлены из легкого и гибкого материала, который обязательно будет иметь несущую структуру внутри внутреннего объема для того, чтобы предотвратить смятие стенок панели под воздействием разряжения. Согласно этому варианту осуществления предпочтительно, чтобы такая внутренняя несущая структура занимала минимальное количество внутреннего объема, а именно не более приблизительно 20% объема, чтобы по меньшей мере приблизительно 80% объема вакуумной панели приходилось на свободное пространство.

Из свободного пространства внутри каждой вакуумной панели, по меньшей мере, частично удалены молекулы газа для создания разряжения. В идеальном случае из свободного пространства полностью удалены молекулы газа для достижения абсолютного давления ноль торр, при котором свободное пространство во внутреннем объеме является полностью пустым, незаполненным пространством. Однако согласно общепринятому определению вакуума полное удаление молекул газа, известное как абсолютный вакуум, не требуется. Вакуум определяется как абсолютное давление менее 760 торр. Таким образом, в контексте настоящего документа внутренний объем вакуумной панели находиться под вакуумом (разрежением), когда абсолютное давление во внутреннем объеме меньше 760 торр. Для максимального ослабления энергии ударной волны предпочтительно, чтобы внутренние объемы вакуумных панелей были вакуумированы с обеспечением минимально возможного давления. Согласно предпочтительным вариантам осуществления по меньшей мере 90% газов удалены из вакуумных панелей, в результате чего внутреннее давление составляет приблизительно 76 торр или менее. Более предпочтительно по меньшей мере 95% газов удалены из вакуумных панелей, в результате чего внутреннее давление составляет приблизительно 38 торр или менее. Наиболее предпочтительно по меньшей мере 99% газов удалены из вакуумных панелей, в результате чего внутреннее давление составляет приблизительно 8 торр или менее. Согласно наиболее предпочтительным вариантам осуществления вакуумные панели характеризуются внутренним давлением приблизительно 5 торр или менее, более предпочтительно приблизительно 4 торр или менее, более предпочтительно приблизительно 3 торр или менее, более предпочтительно приблизительно 2 торр или менее и предпочтительней приблизительно 1 торр или менее. Все значения измерения давления, указанные в настоящем документе, относятся к абсолютному давлению. Если изделия согласно настоящему изобретению содержат множество вакуумных панелей, внутренне давление всех панелей может быть одинаковым или значения давления могут варьировать.

Пригодные вакуумные панели предпочтительно характеризуются в целом прямоугольной или квадратной формой, однако в равной степени могут быть использованы и другие формы, при этом форма вакуумной панели не является ограничивающей. Пригодные вакуумные панели являются коммерчески доступными. Вакуумная панель предпочтительно содержит первую поверхность (или первую стенку), вторую поверхность (или вторую стенку) и необязательно одну или несколько боковых стенок, которые совместно образуют корпус, и характеризуется наличием внутреннего объема, ограниченного указанным корпусом. Вакуум создают внутри панели путем удаления любых газов, присутствующих во внутреннем объеме, как правило, через отверстие, выполненное в одной из первой поверхности или второй поверхности или в одной из необязательных боковых стенок. Представленная в качестве примера вакуумная панель, известная из уровня техники и подходящая для использования в настоящем изобретении, изображена на фиг. 3 и подробно описана в патенте США №8,137,784, переуступленном компании Level Holding B.V., Голландия, который включен в настоящий документ в степени, согласующейся с настоящим. В патенте США №8,137,784 раскрывается вакуумная изоляционная панель, сформированная верхней основной стенкой 1 и нижней основной стенкой (не показана на фиг. 3), при этом обе основные стенки соединены друг с другом при помощи металлической фольги 3, проходящей со всех сторон. Металлическая фольга 3 приварена к изогнутой юбке 5 верхней основной стенки 1 и изогнутой юбке 6 нижней основной стеки 2. Полосы 7 и 8 улучшают качество сварного соединения соответственно между изогнутыми юбками 5 и 6 и металлической фольгой 3. Газы внутри панели удаляют через отверстие, выполненное в верхней основной стенке 1, и после удаления отверстие закрывают крышкой 9, которую приваривают к верхней основной стенке 1. В патенте США №8,137,784 раскрывается, что стенки панелей изготовлены из тонкого металла с низкой проводимостью, такой как нержавеющая сталь, титан или подходящий сплав. Однако, для целей настоящего изобретения материалы, используемые для изготовления вакуумной панели, не имеют подобных ограничений и могут представлять собой любые материалы, известные в области вакуумных изоляционных панелей.

Другая представленная в качестве примера вакуумная панель, известная из уровня техники и подходящая для использования в настоящем изобретении, изображена на фиг. 4 и подробно описана в патенте США №5,756,179, переуступленном компании Owens-Corning Fiberglas Technology Inc., г. Саммит, штат Иллинойс, который включен в настоящий документ в степени, согласующейся с настоящим. В патенте США №5,756,179 раскрывается вакуумная панель 102, которая содержит кожух 104, содержащий верхнюю часть 104а и нижнюю часть 104b. Кожух 104 сформирован из металла, такого как 3 миллиметровая нержавеющая сталь. Нижняя часть 104b сформирована в форме поддона, который характеризуется наличием боковых краев 120, полости для размещения изолирующей среды и плоского фланца 106, проходящего по ее периметру. Плоский фланец 106 приварен к верхней части 104а для образования герметичного уплотнения, при этом сформированный таким образом корпус вакуумируют для создания разряжения внутри указанного корпуса. Заранее сформированные боковые вставки 128, изображенные на фиг. 4, предназначены для соединения смежных вакуумных изоляционных панелей с образованием конструкции, состоящей из множества панелей.

В патенте США №4,579,756 раскрыта листовая структура из вакуумных панелей, выполненная из множества воздухонепроницаемых камер, в которых создан частичный вакуум. Изоляционная листовая структура, раскрытая в патенте США №4,579,756, представлена на фиг. 5, при этом множество вакуумных отсеков 10 соединены друг с другом для образования листа. Лист размечают для создания перфорационных отверстий 14 между соседними панелями. Лист может быть разорван и разделен по перфорационным отверстиям, что позволяет пользователю изменять размер листа в соответствии с необходимостью. Любой тип разделенной на отсеки структуры из вакуумных панелей, в состав которой входит множество отдельных вакуумных панелей, расположенных бок о бок или встык, является предпочтительным для того, чтобы помочь вакуумной панели выдержать несколько ударов поражающих элементов.

Множество других вакуумных панельных структур известны из уровня техники и могут быть использованы в настоящем документе. См., например, патенты США №№4,718,958; 4,888,073; 5,271,980; 5,792,539; 7,562,507 и 7,968,159, а также публикацию заявки на выдачу патента №2012/0058292, при этом все перечисленные документы ссылкой включены в настоящий документ в степени, не противоречащей настоящему.

Размеры вакуумных панелей и материалы, используемые для изготовления панелей, могут варьировать в зависимости от предполагаемого конечного применения пуленепробиваемой композитной бронезащиты. Например, изделия индивидуальной бронезащиты должны быть легкими, следовательно, вакуумные панели, изготовленные из легких материалов, являются предпочтительными. Когда вакуумные панели предполагается применять не в индивидуальной бронезащите, а в бронезащите, используемой для защиты транспортных средств или стен зданий, низкая масса не является обязательной, и использование более тяжелых материалов может быть желательным. В каждом случае подходящие конструкционные материалы хорошо известны, и оптимальная конструкция панели будет легко определена специалистом в данной области техники.

Согласно предпочтительному варианту осуществлению, в котором предполагаемое конечное применение пуленепробиваемого изделия является применением, связанным с индивидуально бронезащитой, вакуумная панель (или панели) предпочтительно содержат герметичную, гибкую полимерную оболочку. Подходящая полимерная оболочка предпочтительно сформирована из перекрывающихся и герметичных полимерных листов и может содержать однослойную или многослойную пленочную структуру. Полимеры, подходящие для указанных полимерных листов, могут варьировать и могут включать, например, полиолефины или полиамиды, такие как раскрыты в патенте США №4,579,756, патенте США №5,943,876 или в публикации заявки на выдачу патента США №2012/0148785, при этом все перечисленные документы ссылкой включены в настоящий документ в степени, согласующейся с настоящим. Как раскрыто в патенте США №5,943,876, предпочтительно, чтобы структура такой полимерной оболочки содержала по меньшей мере один слой барьерной пленки, минимизирующей проникновение газа, чтобы сохранить вакуум. Иллюстративная многослойная пленка содержит один или несколько слоев на основе термосвариваемого полимера, один или несколько слоев на основе полиэтилентерефталата (ПЭТ), один или несколько слоев на основе поливинилиденхлорида и один или несколько слоев на основе поливинилового спирта. Другие полимерные оболочки могут быть покрыты алюминием, оксидом алюминия или ламинированы металлической фольгой для обеспечения газового барьера. Эти опции являются лишь иллюстративными и не предназначены для ограничения, при этом указанные конструкции хорошо известны в области вакуумных панелей. Впрочем, включение в состав панели слоя металлической фольги, связанного по меньшей мере с одной из первой и второй поверхностей вакуумной панели, может также обладать дополнительным преимуществом, которое заключается в отражении части энергии ударной волны. Такой слой фольги будет содержать любую известную подходящую металлическую фольгу, например, алюминиевую фольгу, медную фольгу или никелевую фольгу, согласно решению специалиста в данной области техники.

В публикации заявки на выдачу патента США №2012/0148785 раскрываются вакуумные панели, в состав которых входит полимерная оболочка, содержащая термосвариваемый слой, включающий полиэтилен очень низкой плотности (ПЭОНП), полиэтилен низкой плотности (ПЭНП), линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен высокой плотности (ПЭВП), металлоценовый полиэтилен (мПЭ), металлоценовый линейный полиэтилен низкой плотности (мЛПЭНП), сополимер этилена и винилацетата (ЭВА), сополимер этилена и пропилена (ЭП) или тройной сополимеры этилена, пропилена и бутена, и газонепроницаемый слой, сформированный на термосвариваемом слое, при этом газонепроницаемый слой включает множество композитных слоев, каждый из которых содержит полимерное основание и один слой или несколько слоев металла или его оксида, сформированных на одной или обеих сторонах полимерного основания, и полимерное основание включает одноосно- или двуосноориентированный полиэтилентерефталат (ПЭТ), полибутилентерефталат (ПБТ), полиимид (ПИ), сополимер этилена с виниловым спиртом или их сочетания.

Значения толщины листов и общие размеры панелей будут также варьировать согласно выбору специалиста в данной области техники для предполагаемого конечного применения. Ожидается, что вакуумные панели, характеризующиеся глубоким внутренним объемом, будут более эффективны для ослабления ударных волн по сравнению с вакуумными панелями с менее глубоким внутренним объемом. Однако было неожиданно обнаружено, что вакуумные панели, характеризующиеся глубиной всего лишь  дюйма (0,635 см), являются эффективными для снижения энергии ударной волны, вызванной ударом поражающего элемента, при этом на эффективность панели влияют такие факторы, как энергия поражающего элемента и/или масса поражающего элемента, и/или скорость поражающего элемента, а также коэффициент уплотнения вакуумной панели. Вакуумные панели, характеризующиеся высоким коэффициентом уплотнения, являются предпочтительными, так как удар поражающего элемента будет вдавливать внешнюю сторону бронезащиты в вакуумную панель, вызывая вдавливание передней поверхности вакуумной панели, непосредственно граничащей с основанием, во внутреннее пространство панели и в направлении задней поверхности панели. Вакуумные панели, характеризующиеся высоким коэффициентом уплотнения, будут противостоять этому смещению и предотвращать удар передней поверхности панели о заднюю поверхность, что может сгенерировать другую ударную волну. Таким образом, предпочтительные значения глубины вакуумных панелей будут варьировать.

дюйма (0,635 см), являются эффективными для снижения энергии ударной волны, вызванной ударом поражающего элемента, при этом на эффективность панели влияют такие факторы, как энергия поражающего элемента и/или масса поражающего элемента, и/или скорость поражающего элемента, а также коэффициент уплотнения вакуумной панели. Вакуумные панели, характеризующиеся высоким коэффициентом уплотнения, являются предпочтительными, так как удар поражающего элемента будет вдавливать внешнюю сторону бронезащиты в вакуумную панель, вызывая вдавливание передней поверхности вакуумной панели, непосредственно граничащей с основанием, во внутреннее пространство панели и в направлении задней поверхности панели. Вакуумные панели, характеризующиеся высоким коэффициентом уплотнения, будут противостоять этому смещению и предотвращать удар передней поверхности панели о заднюю поверхность, что может сгенерировать другую ударную волну. Таким образом, предпочтительные значения глубины вакуумных панелей будут варьировать.

Кроме того, может ожидаться, что в некоторых случаях ударное воздействие поражающего элемента может повредить или уничтожить вакуумную панель, тем самым снижая эффективность изделия против нескольких ударов поражающих элементов. Следовательно, более предпочтительно, чтобы композитные изделия согласно настоящему изобретению содержали множество вакуумных панелей. Согласно одному предпочтительному варианту осуществления изделие содержит множество панелей, расположенных рядом друг с другом бок о бок или встык, например, как в листе из вакуумных панелей, известном из уровня техники и изображенном на фиг. 5. Известная структура содержит перфорационные отверстия между панелями для обеспечения легкой настройки длины и ширины листа. Согласно другому предпочтительному варианту осуществления, который изображен на фиг. 6, изделие содержит множество вакуумных панелей 212, сложенных в стопку таким образом, чтобы задняя сторона предыдущего элемента прилегала к передней стороне последующего элемента, при этом предпочтительно панели чередуются с пуленепробиваемыми основаниями 210. Изделия согласно этому варианту осуществления обеспечивают каскадную защиту, сохраняя защиту против ударных волн по всей длине и ширине пуленепробиваемого изделия, даже когда одна из вакуумных панелей будет уничтожена в результате удара поражающего элемента.

Как изображено на фиг. 2 и 6-8, пуленепробиваемые изделия согласно настоящему изобретению содержат по меньше мере одно пуленепробиваемое основание, соединенное по меньшей мере с одной из первой или второй поверхностей каждой вакуумной панели. По меньшей мере одно пуленепробиваемое основание может быть прямо или непрямо соединено по меньшей мере с одной из первой и второй поверхностей каждой вакуумной панели. Под прямым соединением следует понимать прямое прикрепление поверхности пуленепробиваемого основания к поверхности вакуумной панели, например, при помощи адгезива, при этом между основанием и панелью нет свободного пространства. Непрямое соединение относится к варианту осуществления, в котором пуленепробиваемое основание и вакуумная панель соединены друг с другом в области одной или нескольких своих поверхностей при помощи соединительного средства таким образом, чтобы поверхности прямо не касались друг друга. Непрямое соединение также включает варианты осуществления, в которых вакуумная панель просто включена в состав пуленепробиваемого изделия без какого-либо контакта между вакуумной панелью и пуленепробиваемым основанием, исключая крепление или присоединение панели к основанию при помощи каких-либо средств. В связи с этим следует отметить, что в объем настоящего изобретения попадает любая конструкция бронезащиты, в которой используют вакуумную панель.

Для целей настоящего изобретения под пуленепробиваемым основанием подразумевают материал, который демонстрирует превосходное сопротивление проникновению деформируемых поражающих элементов, таких как пули, а также сопротивление проникновению осколков, таких как шрапнель и отколы брони. В контексте настоящего документа «слой на основе волокон» может содержать одиночный пласт однонаправленных волокон, несколько взаимосвязанных, но нескрепленных пластов однонаправленных волокон, несколько взаимосвязанных, но нескрепленных пластов тканых тканей, несколько скрепленных пластов однонаправленных волокон, тканую ткань, несколько скрепленных тканых тканей или любую другую матерчатую конструкцию, которая сформована из множества волокон, включая войлоки, маты и другие структуры, содержащие случайно направленные волокна. Под термином «слой» подразумевают по существу плоскую структуру. Слой на основе волокон будет характеризоваться наличием внешней верхней/передней поверхности и внешней нижней/задней поверхности. В контексте настоящего документа «одиночный пласт» однонаправленных волокон характеризуется расположением по существу неперекрывающихся волокон, которые выровнены в однонаправленном, по существу параллельном массиве. Этот тип расположения волокон также известен в данной области техники под названием «однонаправленная тканая лента», «однонаправленная лента», «ОН» или «ОНЛ». В контексте настоящего документа под термином «массив» подразумевают упорядоченное расположение волокон или пряжи (за исключением тканой ткани), а под термином «параллельный массив» подразумевают упорядоченное параллельное расположение волокон или пряжи. Под термином «ориентированный», используемом в контексте выражения «ориентированные волокна», подразумевают выравнивание волокон. Под термином «ткань» в настоящем документе подразумевают структуры, которые могут включать в себя один или несколько пластов на основе волокон, при этом пласты могут быть соединены в процессе формования или скрепления. Например, тканая ткань или войлок может содержать одиночный пласт на основе волокон. Нетканая ткань, сформированная из однонаправленных волокон, как правило, содержит несколько уложенных друг на друга и скрепленных пластов на основе волокон. В контексте настоящего документа под термином «однослойная» структура подразумевают монолитную волокнистую структуру, состоящую из одного или нескольких отдельных пластов или отдельных слоев, которые были объединены, т.е. скреплены посредством ламинирования с низким давлением или формования под высоким давлением в одну цельную структуру, необязательно, при помощи полимерного вяжущего материала. Под термином «скрепление» («отверждение») следует понимать, что полимерный вяжущий материал объединен с каждым пластом на основе волокон для образования одного цельного слоя. Скрепление может произойти посредством сушки, охлаждения, нагревания, прикладывания давления или их сочетания. Тепловое воздействие и/или прикладывание давления могут быть необязательными, так как волокна или слои ткани могут быть просто склеены, например, при помощи процесса влажного ламинирования. Под термином «композит» подразумевают сочетания волокон или лент и, как правило, по меньшей мере одного полимерного вяжущего материала. В контексте настоящего документа под термином «сложный композит» подразумевают скрепленную (отвержденную) комбинацию из множества слоев на основе волокон. В контексте настоящего документа термин «нетканые» ткани включает в себя все матерчатые структуры, которые сформованы в ходе процесса, отличающегося от процесса ткачества. Например, нетканые ткани могут включать в себя несколько однонаправленных лент, которые, по меньшей мере, частично покрыты полимерным вяжущим материалом, сложены друг на друга/перекрывают друг друга и скреплены с образованием однослойного, монолитного элемента, а также войлок или мат, содержащий непараллельные, случайно ориентированные волокна, которые предпочтительно покрыты полимерным вяжущим составом.

Пуленепробиваемое основание предпочтительно содержит один или несколько слоев, причем каждый слой содержит множество высокопрочных, полимерных волокон с высокими значениями модуля упругости при растяжении и/или неволокнистых высокопрочных, полимерных лент с высокими значениями модуля упругости при растяжении. В контексте настоящего документа под термином «высокопрочное волокно или лента с высоким значениям модуля упругости при растяжении» подразумевают волокно или ленту, которая характеризуется предпочтительной удельной прочностью, составляющей по меньшей мере приблизительно 7 г/денье или более, предпочтительным модулем упругости при растяжении, составляющим по меньшей мере приблизительно 150 г/денье или более, и предпочтительной энергией разрушения, составляющей по меньшей мере приблизительно 8 Дж/г или более, причем каждый показатель измерен по стандарту ASTM D2256 для волокон и ASTM D882 (или при помощи другого подходящего способа, известного специалисту в данной области техники) для полимерных лент. В контексте настоящего документа под термином «денье» подразумевают единицу линейной плотности, которая равна массе в граммах 9000 метров волокна/пряжи или ленты. В контексте настоящего документа под термином «удельная прочность» подразумевают растягивающее напряжение, выраженное как усилие (граммы) на единицу линейной плотности (денье) ненапряженного образца. «Модуль упругости при малых кратковременных нагрузках» волокна или ленты представляет собой свойство материала, характеризующего его сопротивление деформации. Под термином «модуль упругости при растяжении» подразумевают отношение изменения удельной прочности, выраженной в грамм-сила на одни денье (г/д), к изменению деформации, выраженной в качестве доли исходной длины волокна или ленты (дюйм/дюйм).

Согласно некоторым вариантам осуществления, в которых пуленепробиваемое основание является волокнистым материалом на основе волокон, чрезвычайно предпочтительные высокопрочные волокна с высокими значениями модуля упругости при растяжении включают полиолефиновые волокна, включая волокна на основе полиэтилена высокой плотности и полиэтилена низкой плотности. Чрезвычайно предпочтительными являются волокна на основе полиолефина с продолжительной углеродной цепью, такие как волокна на основе высокоориентированного полиэтилена высокой молекулярной массы, в частности, волокна на основе полиэтилена сверхвысокой молекулярной массы, и полипропиленовые волокна, в частности, волокна на основе полипропилена сверхвысокой молекулярной массы. Кроме того, подходят арамидные волокна, в частности, пара-арамидные волокна, полиамидные волокна, полиэтилентерефталатные волокна, полиэтиленнафталатные волокна, волокна на основе поливинилового спирта с продолжительной углеродной цепью, волокна на основе полиакрилнитрила с продолжительной углеродной цепью, волокна на основе полибензоксазола (ПБО), волокна на основе полибензотиазола (ПБТ), волокна на основе жидкокристаллического сополиэфира, жесткие стержневые волокна, такие как волокна М5®, и стекловолокна, включая электротехнические стекловолокна (Е-стекло; малощелочное боросиликатное стекло с хорошими электрическими свойствами), конструкционные стекловолокна (S-стекло; высокопрочный сплав оксида магния-оксида алюминия-силиката) и износостойкие стекловолокна (R-стекло; высокопрочное алюминосиликатное стекло без оксида магния или оксида кальция). Каждый из указанных типов волокон является известным в данной области техники. Кроме того, для производства полимерных волокон подходят сополимеры, блоксополимеры и смеси упомянутых выше материалов.

Наиболее предпочтительные типы волокон включают в себя полиэтиленовые волокна, в частности, волокна на основе полиэтилена с продолжительной углеродной цепью, арамидные волокна, волокна на основе полибензоксазола, волокна на основе жидкокристаллического сополиэфира, полипропиленовые волокна, в частности, волокна на основе высокоориентированного полипропилена с продолжительною углеродной цепью, поливинилспиртовые волокна, полиакрилонитриловые волокна, а также жесткие стержневые волокна, такие как волокна М5®. Наиболее предпочтительными волокнами для использования в изготовлении пуленепробиваемого основания являются арамидные волокна, полиэтиленовые волокна, полипропиленовые волокна и стекловолокна.

В случае полиэтилена предпочтительные волокна представляют собой волокна на основе полиэтиленов с продолжительной углеродной цепью, характеризующихся молекулярной массой по меньшей мере 300000, предпочтительно по меньшей мере один миллион и более предпочтительно от двух до пяти миллионов. Такие волокна на основе полиэтилена с продолжительной углеродной цепью (ПЭПЦ) могут быть выращены в ходе процессов формования из раствора, например, раскрытых в патенте США №4,137,394 или 4,356,138, которые ссылкой включены в настоящий документ, или могут быть спрядены из раствора для формирования гелеподобной (сетчатой) структуры, что раскрыто, например, в патентах США №№4,413,110; 4,536,536; 4,551,296; 4,663,101; 5,006,390; 5,032,338; 5,578,374; 5,736,244; 5,741,451; 5,958,582; 5,972,498; 6,448,359; 6,746,975; 6,969,553; 7,078,099; 7,344,668 и в публикации заявки на выдачу патента №2007/0231572, которые также ссылкой включены в настоящий документ. Чрезвычайно предпочтительными типами волокон для использования в предлагаемом пуленепробиваемом основании являются полиэтиленовые волокна, продаваемыми под товарным знаком SPECTRA® компанией Honeywell International Inc. Волокна SPECTRA® хорошо известны в данной области техники. К другим подходящим типами полиэтиленовых волокон также относится пряжа на основе сверхвысокомолекулярного полиэтилена, выпускаемая Royal DSM N.V. Corporation, община Херлен, Нидерланды.

Предпочтительными являются арамидные волокна (на основе ароматического полиамида) или пара-арамидные волокна, которые коммерчески доступны и раскрыты, например, в патенте США №3,671,542. Например, пригодные нити на основе поли(пара-фенилентерефталамида) серийно выпускает компания DuPont под товарным знаком KEVLAR®. Кроме того, полезными при практическом осуществлении настоящего изобретения являются волокна на основе поли(мета-фениленизофталамида), которые серийно выпускает компания DuPont, г. Уилмингтон, штат Делавэр под товарным знаком NOMEX®, и волокна, которые серийно выпускает компания Teijin Aramid Gmbh, Германия под товарным знаком TWARON®; арамидные волокна, которые серийно выпускает Kolon Industries, Inc., Корея, под товарным знаком HERACRON®; пара-арамидные волокна SVM™ и RUSAR™, которые серийно выпускает компания Kamensk Volokno JSC, Россия, и пара-арамидные волокна ARMOS™, которые серийно выпускает компания JSC Chim Volokno, Россия.

Волокна на основе полибензазолов, подходящие для практического осуществления настоящего изобретения, коммерчески доступны и раскрыты, например, в патентах США №№5,286,833; 5,296,185; 5,356,584; 5,534,205 и 6,040,050, каждый из которых ссылкой включен в настоящий документ. Волокна на основе жидкокристаллического сополиэфира, подходящие для практического осуществления настоящего изобретения, коммерчески доступны и раскрыты, например, в патентах США №№3,975,487; 4,118,372 и 4,161,470, каждый из которых ссылкой включен в настоящий документ, при этом к указанным волокнам относятся волокна на основе жидкокристаллического сополиэфира VECTRAN®, коммерчески доступные от компании Kuraray Co., Ltd., Токио, Япония. Подходящие полипропиленовые волокна включают в себя волокна на основе высокоориентированного полипропилена с продолжительною углеродной цепью, которые, например, раскрыты в патенте США №4,413,110, который ссылкой включен в настоящий документ. Подходящие поливинилспиртовые волокна раскрыты, например, в патентах США №№4,440,711 и 4,599,267, которые ссылкой включены в настоящий документ. Подходящие полиакрилонитриловые волокна раскрыты, например, в патенте США №4,535,027, который ссылкой включен в настоящий документ. Каждый из этих типов волокон является широко известным и коммерчески доступным.

Волокна М5® сформированы из пиридобисимидазол-2,6-диил (2,5-дигидрокси-пара-фенилена) и изготовлены совсем недавно компанией Magellan Systems International, г. Ричмонд, штат Виргиния, и раскрыты, например, в патентах США №№5,674,969; 5,939,553; 5,945,537; и 6,040,478, каждый из которых ссылкой включен в настоящий документ.

Стекловолоконные пуленепробиваемые основания предпочтительно содержат композиты, состоящие из стекловолокон, предпочтительно волокон на основе S-стекла, которые пропитаны термоотверждающейся или термопластичной полимерной смолой, такой как термоотверждающейся эпоксидной или фенольной смолой. Такие материалы являются хорошо известными в данной области техники и коммерчески доступными. Предпочтительные примеры включают, кроме прочего, основания, содержащие волокна S2-Glass®, выпускаемые компанией AGY, г. Айкен, штат Южная Каролина; пуленепробиваемые вкладыши, изготовленные из волокон HiPerTex™ на основе Е-стекла, выпускаемые компанией 3В Fibreglass, г. Баттис, Бельгия. Кроме того, подходящими являются стекловолоконные материалы, содержащие волокна на основе R-стекла, например, материалы, выпускаемые под товарным знаком VETROTEX® компанией Saint-Gobain, Курбевуа, Франция. Кроме того, подходят сочетания всех упомянутых выше материалов, каждый из которых коммерчески доступен.

В контексте настоящего документа под термином «лента» подразумевают плоскую, узкую, цельную полосу материала, длина которой превышает ширину, и которая характеризуется средним отношением высоты к ширине поперечного сечения, т.е. отношением наибольшего и наименьшего размеров поперечных сечений, усредненных по всей длине изделия в виде ленты, которое составляет по меньшей мере приблизительно 3:1. Лента может быть волокнистым материалом или неволокнистым материалом. «Волокнистый материал» содержит одну или несколько нитей.

Согласно вариантам осуществления, в которых пуленепробиваемое основание содержит волокнистые ленты, лента может содержать полосу тканой ткани или может содержать множество волокон или кусков пряжи, расположенных по существу в однонаправленном массиве, состоящем из по существу параллельных волокон. Способ изготовления волокнистых лент раскрыты, например, в патенте США №8,236,119 и заявках на выдачу патента США №13/021,262; 13/494,641; 13/568,097; 13/647,926 и 13/708,360, описание которых ссылкой включены в настоящий документ. Другие способы изготовления волокнистых лент раскрыты, например, в патентах США №2,035,138; 4,124,420 и 5,115,839; альтернативно указанные ленты могут быть изготовлены при помощи использования лентоткацкого станка, настроенного для сплетения узких тканых тканей или ленточных структур. Пригодные лентоткацкие станки раскрыты, например, в патентах США №№4,541,461; 5,564,477; 7,451,787 и 7,857,012, каждый из которых переуступлен компании Textilma AG, Штансштад, Швейцария, и каждый из которых ссылкой включен в настоящий документ в степени, согласующейся с ним, хотя также могут быть использованы любые альтернативные лентоткацкие станки. Полимерные ленты могут также быть изготовлены при помощи других стандартных способов, таких как технология экструдирования, технология получения одноосноориентированного волокнистого пластика, технология разрезания пленочного полотна на длинные полоски и т.п. Например, однонаправленная лента стандартной толщины может быть разрезана или порезана на полосы с заданными значениями длины. Пример продольно-резального устройства описан в патенте США №6,098,510, в котором раскрывается устройство для разрезания на полосы тонколистового полотна при его наматывании на указанный рулон. Другой пример продольно-резального устройства описан в патенте США №6,148,871, в котором раскрывается устройство для разрезания листа полимерной пленки на полосы при помощи нескольких ножей. Раскрытия патентов США №6,098510 и №6,148,871 включены в настоящий документ ссылкой в степени, согласующейся с ним. Способы изготовления нетканых, неволокнистых полимерных лент раскрыты, например, в патентах США №№7,300,691; 7,964,266 и 7,964,267, которые ссылкой включены в настоящий документ. Для каждого из этих вариантов осуществления лент множество слоев материалов на основе лент могут быть штабелированы и скреплены/сформованы аналогично волокнистым материалам, при этом использование полимерного вяжущего материала является необязательным.

Согласно вариантам осуществления, в которых пуленепробиваемое основание является неволокнистым материалом на основе лент, чрезвычайно предпочтительные материалы в виде высокопрочных лент с высокими значениями модуля упругости при растяжении представляют собой полиолефиновые ленты. Предпочтительными полиолефиновыми лентами являются полиэтиленовые ленты, такие как ленты, выпускаемые под товарным знаком TENSYLON® компанией Е.I. du Pont de Nemours and Company, г. Уилмингтон, штат Делавэр. См., например, патенты США №7,964,266 и 7,964,267, которые ссылкой включены в настоящий документ. Также подходящими являются полипропиленовые ленты, такие как ленты, выпускаемые под товарным знаком TEGRIS® компанией Milliken & Company, г. Спартанберг, штат Южная Каролина. См., например, патент США №7,300,691, который ссылкой включен в настоящий документ. Композиты на основе полиолефинов, которые в настоящем документе могут рассматриваться для использования в качестве пуленепробиваемых оснований, также выпускаются, например, под товарным знаком DYNEEMA® ВТ 10 компанией Royal DSM N.V. Corporation, община Херлен, Нидерланды, а также под товарным знаком ENDUMAX® компанией Teijin Aramid Gmbh, Германия.

Такие ленты предпочтительно характеризуются прямоугольным поперечным сечением и толщиной приблизительно 0,5 мм или менее, более предпочтительно приблизительно 0,25 мм или менее, еще более предпочтительно 0,1 мм или менее и предпочтительней приблизительно 0,05 мм или менее. Согласно наиболее предпочтительным вариантам осуществления полимерные ленты характеризуются значением толщины, составляющим до приблизительно 3 мил (76,2 мкм), более предпочтительно от приблизительно 0,35 (8,89 мкм) до приблизительно 3 мил (76,2 мкм), и наиболее предпочтительно от приблизительно 0,35 мил до приблизительно 1,5 мил (38,1 мкм). Значение толщины измерено в самой толстой области поперечного сечения.

Полимерные ленты, подходящие для применения в настоящем изобретении, характеризуются предпочтительными значениями ширины, составляющими от приблизительно 2,5 мм до приблизительно 50 мм, более предпочтительно от приблизительно 5 мм до приблизительно 25,4 мм, предпочтительней от приблизительно 5 мм до приблизительно 20 мм и наиболее предпочтительно от приблизительно 5 мм до приблизительно 10 мм. Эти размеры могут варьировать, однако полимерные ленты согласно настоящему изобретению наиболее предпочтительно изготовлены таким образом, чтобы характеризоваться размерами, обеспечивающими среднее отношение высоты к ширине поперечного сечения, т.е. отношение наибольшего и наименьшего размеров поперечных сечений, усредненных по всей длине изделия в виде ленты, которое составляет по меньшей мере приблизительно 3:1, более предпочтительно по меньшей мере приблизительно 5:1, предпочтительней по меньшей мере приблизительно 10:1, еще предпочтительней по меньшей мере 20:1, более предпочтительней по меньшей мере приблизительно 50:1, предпочтительней по меньшей мере приблизительно 100:1, предпочтительней по меньшей мере приблизительно 250:1, при этом наиболее предпочтительные полимерные ленты характеризуются средним отношением высоты к ширине поперечного сечения, составляющим по меньшей мере приблизительно 400:1.

Волокна и ленты могут характеризоваться любой подходящей величиной денье. Например, волокна могут характеризоваться определенной величиной денье, такой как, например, от 50 до приблизительно 3000 денье, более предпочтительно от приблизительно 200 до 3000 денье, еще более предпочтительно от приблизительно 650 до приблизительно 2000 денье и наиболее предпочтительно от приблизительно 800 до приблизительно 1500 денье. Ленты могут характеризоваться определенной величиной денье, такой как, например, от 50 до приблизительно 30000 денье, более предпочтительно от приблизительно 200 до 10000 денье, еще более предпочтительно от приблизительно 650 до приблизительно 2000 денье и наиболее предпочтительно от приблизительно 800 до приблизительно 1500 денье. Выбор обусловлен соображениями стоимости и эффективности защиты от пуль и осколков. Более тонкие волокна/ленты являются наиболее дорогими при изготовлении и переплетении, но могут обеспечить наиболее эффективную защиту от пуль и осколков на единицу массы.

Как описано выше, высокопрочное волокно/лента с высоким значением модуля упругости при растяжении представляет собой волокно/ленту, которая характеризуется предпочтительной удельной прочностью, составляющей приблизительно 7 г/денье или более, предпочтительным модулем упругости при растяжении, составляющим приблизительно 150 г/денье или более, и предпочтительной энергией разрушения, составляющей приблизительно 8 Дж/г или более, причем каждый показатель измерен по стандарту ASTM D2256. Предпочтительные волокна характеризуются предпочтительной удельной прочностью, которая составляет приблизительно 15 г/денье или более, предпочтительней приблизительно 20 г/денье или более, предпочтительней приблизительно 25 г/денье или более, предпочтительней приблизительно 30 г/денье или более, предпочтительней приблизительно 40 г/денье или более, предпочтительней приблизительно 45 г/денье или более и предпочтительней приблизительно 50 г/денье или более. Предпочтительные ленты характеризуются предпочтительной удельной прочностью, которая составляет приблизительно 10 г/денье или более, предпочтительней приблизительно 15 г/денье или более, предпочтительней приблизительно 17,5 г/денье или более, и предпочтительней приблизительно 20 г/денье или более. Более широкие ленты будут характеризоваться более низкими значениями удельной прочности. Предпочтительные волокна/ленты характеризуются предпочтительным модулем упругости при растяжении, который составляет приблизительно 300 г/денье или более, предпочтительней приблизительно 400 г/денье или более, предпочтительней приблизительно 500 г/денье или более, предпочтительней приблизительно 1000 г/денье или более и предпочтительней приблизительно 1500 г/денье или более. Предпочтительно волокна/ленты также характеризуются предпочтительной энергией разрушения, составляющей приблизительно 15 Дж/г или более, предпочтительней приблизительно 25 Дж/г или более, предпочтительней приблизительно 30 Дж/г или более и наиболее предпочтительно приблизительно 40 Дж/г или более. Способы формирования каждого из предпочтительных типов волокон и лент, которым присущи указанные прочностные свойства, являются хорошо известными в данной области техники.

Волокна и ленты, входящие в состав пуленепробиваемого основания, предпочтительно, но не обязательно, по меньшей мере, частично покрыты полимерным вяжущим материалом. Вяжущее является необязательным, поскольку при использовании некоторых материалов, таких как высокомодульные полиэтиленовые ленты, полимерное вяжущее не требуется для связывания друг с другом указанных лент с образованием формованного слоя или изделия. Пригодные пуленепробиваемые основания также могут быть изготовлены, например, из мягких тканых лент или волокнистых изделий, которые не требуют использования полимерного/смолянистого вяжущего материала или осуществления процесса формования.

В контексте настоящего документа «полимерный» вяжущий материал или матричный материал включает смолы и каучук. Когда полимерный вяжущий материал присутствует, он либо частично, либо по существу полностью покрывает отдельные волокна/ленты, входящие в состав пуленепробиваемого основания, предпочтительно по существу полностью покрывая каждое отдельное волокно/ленту. Полимерный вяжущий материал также широко известен в области техники как «полимерный матричный» материал. Эти термины широко известны в области техники и описывают материал, который связывает волокна или ленты друг с другом либо благодаря присущим ему адгезивным свойствам, либо после воздействия на указанный материал нагревания и/или давления.

Подходящие полимерные вяжущие материалы включают в себя низкомодульные эластомерные материалы, а также высокомодульные жесткие материалы. В контексте настоящего документа под термином модуль упругости при растяжении подразумевают модуль упругости, измеренный по стандарту ASTM 2256 для волокна, а также по стандарту ASTM D638 для полимерного вяжущего материала. Механические свойства при растяжении полимерных лент могут быть измерены по стандарту ASTM D882 или при помощи другого подходящего способа, определяемого специалистом в данной области техники. Свойства жесткости, сопротивления ударным нагрузкам и устойчивости к воздействию пуль и осколков, присущие изделиям, сформированным из композитов согласно настоящему изобретению, зависят от значения модуля упругости при растяжении полимерного вяжущего, покрывающего волокна/ленты. Низкомодульный или высокомодульный вяжущий материал может включать множество полимерных и неполимерных материалов. Предпочтительное полимерное вяжущее включает низкомодульный эластомерный материал. В целях настоящего изобретения низкомодульный эластомерный материал характеризуется модулем упругости при растяжении, составляющим приблизительно 6000 фунтов на кв. дюйм (41,4 МПа) или менее согласно методике тестирования ASTM D638. Низкомодульный полимер предпочтительно является эластомером, характеризующимся модулем упругости при растяжении, составляющим приблизительно 4000 фунтов на кв. дюйм (27,6 МПа) или менее, более предпочтительно приблизительно 2400 фунтов на кв. дюйм (16,5 МПа) или менее, более предпочтительно 1200 фунтов на кв. дюйм (8,23 МПа) или менее, и наиболее предпочтительно приблизительно 500 фунтов на кв. дюйм (3,45 МПа) или менее. Температура стеклования (Tg) эластомера составляет предпочтительно менее приблизительно 0°C, более предпочтительно менее приблизительно -40°C, и наиболее предпочтительно менее приблизительно -50°C. Эластомер также характеризуется предпочтительным удлинением до разрушения, составляющим по меньшей мере приблизительно 50%, более предпочтительно по меньшей мере приблизительно 100%, и наиболее предпочтительно эластомер характеризуется удлинением до разрушения по меньшей мере приблизительно 300%.

Большое количество материалов и составов, характеризующихся низким значением модуля, может быть использовано в качестве полимерного вяжущего. Иллюстративные примеры включают в себя: полибутадиен, полиизопрен, природный каучук, сополимеры этилена и пропилена, тройные сополимеры этилена, пропилена и диена, полисульфидные полимеры, полиуретановые эластомеры, хлорсульфированный полиэтилен, полихлоропрен, пластифицированный поливинилхлорид, эластомеры бутадиена и акрилонитрила, поли(сополимер изобутилена и изопрена), полиакрилаты, сложные полиэфиры, простые полиэфиры, фторэластомеры, кремнийорганические эластомеры, сополимеры этилена, полиамиды (используемые в некоторых типах волокон/лент), акрилонитрилбутадиенстирол, поликарбонаты и их сочетания, а также другие низкомодульные полимеры и сополимеры, отверждаемые ниже температуры плавления волокна. Также пригодны смеси различных эластомерных материалов или смеси эластомерных материалов с одним или несколькими термопластами.

Хорошо подходят блоксополимеры диенов с сопряженными двойными связями и винилароматических мономеров. Бутадиен и изопрен являются предпочтительными эластомерами на основе диенов с сопряженными двойными связями. Стирол, винилтолуол и трет-бутилстирол являются предпочтительными ароматическими мономерами с сопряженными двойными связями. Блоксополимеры, включающие полиизопрен, могут быть гидрированы с получением термопластичных эластомеров, характеризующихся насыщенными углеводородными эластомерными сегментами. Полимеры могут быть простыми триблоксополимерами типа А-В-А, мультиблоксополимерами типа (АВ)n (n=2-10) или сополимерами с радиальной конфигурацией типа R-(BA)x (x=3-150); где А представляет собой блок из поливинилароматического мономера, и В представляет собой блок из эластомера на основе диена с сопряженными двойными связями. Многие из этих полимеров выпускаются серийно компанией Kraton Polymers, г. Хьюстон, штат Техас, и раскрыты в бюллетене «Kraton Thermoplastic Rubber», SC-68-81. Также пригодны смоляные дисперсии блоксополимера стирол-изопрен-стирол, продаваемого под товарным знаком PRINLIN® и серийно выпускаемого компанией Henkel Technologies, г. Дюссельдорф, Германия. Стандартные низкомодульные полимерные вяжущие материалы включают в себя блоксополимеры полистирол-полиизопрен-полистирол, продаваемые под товарным знаком KRATON® и серийно выпускаемые компанией Kraton Polymers.

Хотя низкомодульные полимерные вяжущие материалы являются предпочтительными для формирования материалов для гибких средств бронезащиты, высокомодульные полимерные вяжущие материалы являются предпочтительными для формирования жестких пуленепробиваемых изделий. Высокомодульные жесткие материалы, как правило, характеризуются значением модуля упругости при малых кратковременных нагрузках, составляющим более 6000 фунтов на кв. дюйм. Пригодные высокомодульные жесткие полимерные вяжущие материалы включают в себя полиуретаны (как на основе сложного эфира, так и на основе простого эфира), эпоксидные смолы, полиакрилаты, фенольные полимеры/полимеры на основе поливинилбутираля, полимеры на основе сложного винилового эфира, блоксополимеры бутадиена и стирола, а также смеси полимеров, таких как сложный виниловый эфир и диаллилфталат или фенолформальдегид и поливинилбутираль. Жестким полимерным вяжущим материалом, хорошо подходящим для использования в настоящем изобретении, является термоотверждающийся полимер, растворимый в растворителе с насыщенными связями углерод-углерод, таком как метилэтилкетон, и обладающий при отверждении высоким модулем упругости при растяжении, который составляет по меньшей мере приблизительно 1×106 фунтов на кв. дюйм (6895 МПа) при измерении согласно ASTM D638. Пригодные жесткие полимерные вяжущие материалы раскрыты в патенте США №6,642,159, описание которого ссылкой включено в настоящий документ. Полимерное вяжущее, такое как низкомодульный материал или высокомодульный материал, может также включать наполнители, такие как углеродная сажа или диоксид кремния, может быть разбавлено маслами и вулканизировано серой, перекисью, оксидом металла или системами радиационного отверждения с использованием способов, хорошо известных технологам в данной области техники.

Кроме того, предпочтительными являются полярные смолы или полярные полимеры, в частности, полиуретаны, значение модуля упругости при растяжении которых как для мягких, так и жестких материалов находится в диапазоне от приблизительно 2000 фунтов на кв. дюйм (13,79 МПа) до приблизительно 8000 фунтов на кв. дюйм (55,16 МПа). Предпочтительные полиуретаны наносят в качестве водных полиуретановых дисперсий, которые наиболее предпочтительно не содержат совместного растворителя. Они включают водные анионные полиуретановые дисперсии, водные катионные полиуретановые дисперсии и водные неионные полиуретановые дисперсии. Чрезвычайно предпочтительными являются водные анионные полиуретановые дисперсии и наиболее предпочтительны водные анионные, алифатические полиуретановые дисперсии. Они включают водные анионные полиуретановые дисперсии на основе сложных эфиров; водные алифатические полиуретановые дисперсии на основе сложных эфиров; и водные анионные, алифатические полиуретановые дисперсии на основе сложных эфиров, каждая из которых представляет собой не содержащую совместного растворителя дисперсию. Они также включают водные анионные полиуретановые дисперсии на основе простых эфиров; водные алифатические полиуретановые дисперсии на основе простых эфиров; и водные анионные, алифатические полиуретановые дисперсии на основе простых эфиров, каждая из которых представляет собой не содержащую совместного растворителя дисперсию. Кроме того, предпочтительными являются все соответствующие варианты (на основе сложного полиэфира; алифатические на основе сложного полиэфира; на основе простого полиэфира; алифатические на основе простого полиэфира и т.п.) водных катионных и водных неионных дисперсий. Наиболее предпочтительной является алифатическая полиуретановая дисперсия, характеризующаяся модулем при 100% удлинении, составляющим 700 фунтов на кв. дюйм или более, при этом чрезвычайно предпочтительный диапазон для модуля составляет от 700 фунтов на кв. дюйм до приблизительно 3000 фунтов на кв. дюйм. Более предпочтительны алифатические полиуретановые дисперсии, характеризующиеся значением модуля при 100% удлинении, составляющим приблизительно 1000 фунтов на кв. дюйм или более, предпочтительней приблизительно 1100 фунтов на кв. дюйм или более. Наиболее предпочтительным является алифатическая, анионная полиуретановая дисперсия на основе простого полиэфира, характеризующаяся модулем, составляющим 1000 фунтов на кв. дюйм или более, предпочтительно 1100 фунтов на кв. дюйм или более.

Наиболее предпочтительные вяжущие материалы представляют собой материалы, которые будут преобразовывать большую часть кинетической энергии поражающего элемента в ударную волну, которая будет ослабляться вакуумной панелью.

Способы нанесения полимерного вяжущего материала на волокна и ленты с тем, чтобы указанный материал пропитал слоя волокон/лент, являются хорошо известными и могут быть легко определены специалистом в данной области техники. В контексте настоящего документа термин «пропитан» рассматривают в качестве синонима терминам «погружен», «покрыт» или другим образом обработан с образованием полимерного покрытия, при этом в процессе обработки вяжущий материал диффундирует в слой, а не просто находится на поверхности слоя. Любой подходящий способ нанесения может быть использован для осуществления нанесения полимерного вяжущего материала, при этом конкретное использование термина, такого как «покрытый», не предназначено для ограничения способа, посредством которого полимерное вяжущее наносят на нити/волокна. Пригодные способы включают, например, распыление, экструдирование или нанесение с помощью валков полимеров или полимерных растворов на волокна/ленты, а также перемещение волокон/лент через расправленный полимер или полимерный раствор. Наиболее предпочтительными способами являются способы, которые обеспечивают покрытие или обволакивание по существу каждого индивидуального волокна/ленты, а также покрытие полимерным вяжущим материалом всей или по существу всей площади поверхности волокна/ленты.

Волокна и ленты, которые входят в состав тканых волокнистых слоев или тканых слоев лент, предпочтительно, по меньшей мере, частично покрывают полимерным вяжущим, а затем осуществляют стадию скрепления (отверждения), подобную стадии, осуществляемой в случае нетканых слоев. Указанная стадия скрепления (отверждения) может быть проведена для объединения друг с другом нескольких тканых слоев на основе волокон или лент, или для дополнительного объединения вяжущего с волокнами/лентами указанных тканых слоев. Например, скрепление нескольких тканых слоев на основе волокон не является обязательным, и они могут быть соединены друг с другом посредством других способов, например, при помощи стандартного адгезива или при помощи сшивания, при этом покрытие на основе полимерного вяжущего, как правило, необходимо для эффективного скрепления нескольких нетканых пластов на основе волокон.

Тканые ткани могут быть сформированы при помощи технологий, которые хорошо известны в данной области техники, с использованием любого процесса изготовления ткани, такого как миткалевое переплетение, саржевое ломаное переплетение, переплетение «рогожка», атласное переплетение, саржевое переплетение и т.п. Наиболее часто используемым является миткалевое переплетение, при котором волокна переплетают друг с другом при ортогональной ориентации 0°/90°. Как правило, формирование тканей осуществляют перед покрытием волокон полимерным вяжущим, в результате которого происходит пропитывание тканых тканей вяжущим. Однако следует отметить, что настоящее изобретение не ограничивается стадией, на которой наносят полимерное вяжущее. Также пригодным являются способы трехмерного ткачества, согласно которым многослойные тканые структуры изготавливают путем переплетения основных и уточных нитей по горизонтали и по вертикали. Покрытие или пропитывание полимерным вяжущим материалом также не является обязательным для таких тканей трехмерного плетения, при этом вяжущее определенно не является обязательным для изготовления многослойной пуленепробиваемого основания трехмерного плетения.

Способы получения нетканых тканей (нетканых пластов/слоев) из волокон и лент хорошо известны из области техники. Например, согласно предпочтительному способу формирования нетканых тканей множество волокон/лент располагают по меньшей мере в одном массиве, как правило, располагают в качестве полотна на основе волокон/лент, содержащего множество волокон/лент, выровненных по существу в параллельном, однонаправленном массиве. Типичный процесс включает подачу пучков волокон или лент из катушечной рамки и далее через направляющие и одну или несколько планок раскладочной машины в придающий параллельность гребень, за которой, как правило, следует покрытие волокон/лент полимерным вяжущим материалом. Как правило, пучок волокон будет содержать от приблизительно 30 до приблизительно 2000 отдельных волокон. Когда в качестве исходного материала используют пучки нитей, планки раскладочной машины и придающий параллельность гребень распределяют находящиеся в пучке волокна так, чтобы расположить их параллельно в одной плоскости. В результате идеального распределения волокон отдельные нити или отдельные волокна будут расположены рядом друг с другом в одной плоскости, формируя по существу однонаправленный, параллельный массив волокон без взаимного перекрытия волокон.

После покрытия волокон/лент необязательным вяжущим материалом, покрытые волокна/ленты формуют в нетканые слои на основе волокон, которые содержат множество перекрывающихся нетканых пластов на основе волокон, которые скрепляют (объединяют) с образованием однослойного, монолитного элемента. В предпочтительной нетканой матерчатой конструкции, предназначенной для использования в качестве пуленепробиваемого основания, сформировано множество сложенных друг на друга, перекрывающихся однонаправленных лент, причем параллельные волокна/ленты каждого одиночного пласта (однонаправленной ленты) расположены ортогонально параллельным волокнам/лентам каждого соседнего одиночного пласта относительно продольного направления волокон каждого одиночного пласта. Пачку слоев перекрывающихся нетканых пластов на основе волокон/лент скрепляют под воздействием давления и нагревания, или посредством склеивания покрытий индивидуальных пластов на основе волокон/лент, для образовании однослойного, монолитного элемента, который в данной области техники также именуют однослойной, скрепленной сетью, при этом «скрепленная сеть» описывает сочетание пластов на основе волокон/лент, скрепленное (объединенное) посредством необязательной полимерной матрицы/вяжущего. Пуленепробиваемое основание может также включать в себя гибридное скрепленное сочетание тканых тканей и нетканых тканей, а также сочетания нетканых тканей, сформированных из пластов на основе однонаправленных волокон и нетканых войлочных тканей.

Наиболее типично нетканые слои или ткани на основе волокон/лент включат от 1 до приблизительно 6 пластов, при этом они могут включать от приблизительно 10 до приблизительно 20 пластов, что может быть желательно для различных практических применений. Большее количество пластов увеличивает устойчивость к воздействию пуль и осколков, но также увеличивает массу. Как известно из области техники, превосходную устойчивость к воздействию пуль и осколков обеспечивают при перекрестном расположении отдельных пластов на основе волокон/лент, чтобы направление ориентации волокон одного пласта было повернуто под некоторым углом относительно направления ориентации волокон другого пласта. Более предпочтительно, пласты на основе волокон располагают ортогонально под углами 0° и 90°, но соседние пласты могут быт выровнены фактически под любым углом от приблизительно 0° до приблизительно 90° относительно продольной ориентации волокон другого пласта. Например, нетканая конструкция из пяти пластов может содержать пласты, расположенные под углами 0°/45°/90°/45°/0°, или под другими углами. Указанные выравнивания однонаправленных пластов под разными углами раскрыты, например, в патентах США №№4,457,985; 4,748,064; 4,916,000; 4,403,012; 4,623,574; и 4,737,402, каждый из которых ссылкой включен в настоящий документ в степени, не противоречащей настоящему.

Способы скрепления пластов/слоев на основе волокон для формирования сложных композитов являются широко известными, например, способы, раскрытые в патенте США №6,642,159. Скрепление (отверждение вяжущего) может произойти посредством сушки, охлаждения, нагревания, прикладывания давления или их сочетания. Тепловое воздействие и/или прикладывание давления могут быть необязательными, так как волокна или слои ткани могут быть просто склеены, например, при помощи процесса влажного ламинирования. Обычно скрепление осуществляют посредством помещения друг на друга отдельных пластов на основе волокон/лент при значениях температуры и давления, которые достаточны для обеспечения объединения пластов с образованием цельной ткани. Скрепление может быть осуществлено при значениях температуры от приблизительно 50°C до приблизительно 175°C, предпочтительно от приблизительно 105°C и до приблизительно 175°C, и значениях давления от приблизительно 5 индикаторных фунтов на кв. дюйм (0,034 МПа) до приблизительно 2500 индикаторных фунтов на кв. дюйм (17 МПа), за период от приблизительно 0,01 секунды до приблизительно 24 часов, предпочтительно от приблизительно 0,02 секунды до приблизительно 2 часов. Вполне возможно, что в процессе нагревания полимерное вяжущее покрытие может стать липким и текучим без полного плавления. Тем не менее, как правило, если полимерный вяжущий материал полностью расплавился, то относительно небольшое давление необходимо для формирования композита, но если вяжущий материал нагрет только до температуры, при которой он становится липким, то обычно потребуется большее давление. Как известно в данной области техники, скрепление может быть осуществлено посредством группы каландровых валов, ламинатора с плоской платформой, пресса или автоклава. Скрепление может быть также выполнено путем вакуумного формования материала в форме, в которой создано разряжение. Технология вакуумного формования хорошо известна в этой области техники. Наиболее часто, множество волокнистых полотен с ортогональным расположением волокон/лент «склеивают» друг с другом при помощи вяжущего полимера, а затем пропускают через ламинатор с плоской платформой для улучшения равномерности и прочности склеивания. Кроме того, стадии скрепления и нанесения полимера/связывания могут представлять собой две отдельные стадии или одну стадию скрепления/ламинирования.

Альтернативно, скрепление может быть осуществлено при помощи формования с определенными значениями температуры и давления в подходящих установках для формования. Как правило, формование осуществляют при давлении от приблизительно 50 фунтов на кв. дюйм (344,7 кПа) до приблизительно 5000 фунтов на кв. дюйм (34470 кПа), более предпочтительно от приблизительно 100 фунтов на кв. дюйм (689,5 кПа) до приблизительно 3000 фунтов на кв. дюйм (20680 кПа), наиболее предпочтительно от приблизительно 150 фунтов на кв. дюйм (1034 кПа) до приблизительно 1500 фунтов на кв. дюйм (10340 кПа). Формование может альтернативно быть проведено при более высоких значениях давления, составляющих от приблизительно 5000 фунтов на кв. дюйм (34470 кПа) до приблизительно 15000 футов на кв. дюйм (103410 кПа), более предпочтительно от приблизительно 750 фунтов на кв. дюйм (5171 кПа) до приблизительно 5000 фунтов на кв. дюйм, и более предпочтительно от приблизительно 1000 фунтов на кв. дюйм до приблизительно 5000 фунтов на кв. дюйм. Стадия формования может занимать от приблизительно 4 секунд до приблизительно 45 минут. Предпочтительные значения температуры формования составляют от приблизительно 200°F (~93°C) до приблизительно 350°F (~177°C), более предпочтительно от приблизительно 200°F до приблизительно 300°F и наиболее предпочтительно от приблизительно 200°F до приблизительно 280°F. Значение давления, при котором осуществляют формование слоев на основе волокон/лент согласно настоящему изобретению, напрямую влияет на жесткость или гибкость полученного в результате формованного продукта. В частности, чем выше давление, при котором осуществляю формование, тем выше жесткость и vice-versa. Дополнительно к давлению формования на жесткость пуленепробиваемого основания, сформированного из пластов на основе волокон/лент, также непосредственное влияние оказывают количество, толщина и состав указанных пластов на основе волокон/лент, а также тип полимерного вяжущего покрытия.

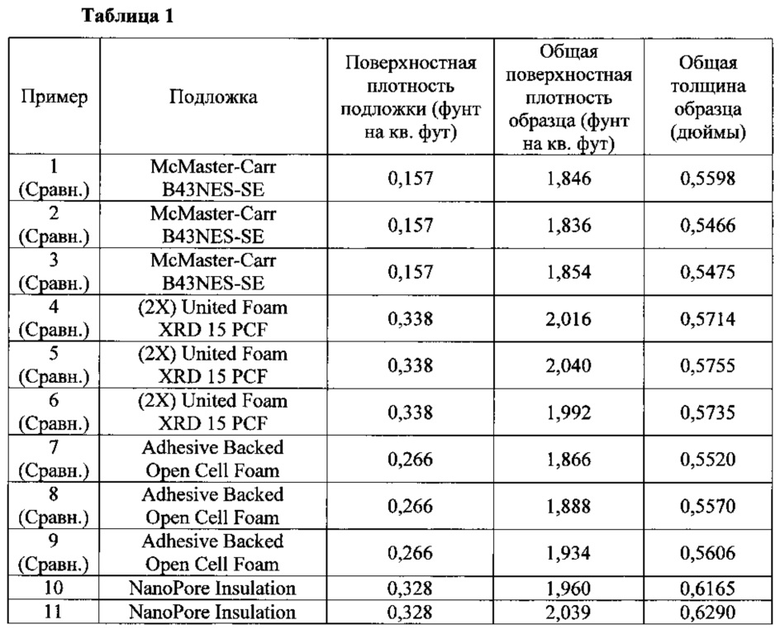

Хотя описанные в настоящем документе технологии формования и скрепления подобны друг другу, каждый процесс является отличным. В частности, формование представляет собой периодический процесс, а скрепление, как правило, представляет собой непрерывный процесс. Кроме того, формование, как правило, включает использование пресс-формы, такой как фасонная пресс-форма или пресс-форма с двумя сопрягаемыми формами при формировании плоской панели, и необязательно приводит к получению плоского изделия. Обычно процесс скрепления осуществляют в ламинаторе с плоской платформой, при помощи группы каландровых валов или как влажное ламинирование для получения тканей для мягкой (гибкой) индивидуальной бронезащиты. Формование, как правило, используют для изготовления твердой бронезащиты, например, жестких плит. В любом из процессов подходящие значения температуры, давления и времени, как правило, зависят от типа материалов полимерного вяжущего покрытия, содержания полимерного вяжущего, используемого процесса, а также типа волокон/лент.