Область техники, к которой относится изобретение

Композиты, содержащие, по меньшей мере, один реагент для обработки скважин и обожженный пористый оксид металла, можно использовать в операциях обработки скважин, чтобы замедлять высвобождение реагента для обработки скважин в окружающую среду.

Уровень техники, к которой относится изобретение

Текучие среды, добываемые из скважин, как правило, содержат сложную смесь компонентов, в том числе алифатические углеводороды, ароматические соединения, гетероатомные соединения, анионные и катионные соли, кислоты, пески, илистые отложения и глины. Природа этих текучих сред в сочетании с жесткими условиями температуры, давления и турбулентности, которыми они часто подвергаются, представляют собой факторы, благодаря которым происходит образование отложений, образование солей, осаждение парафинов, образование эмульсий (типа «вода в масле» и «масло в воде»), образование газовых гидратов, коррозия, осаждение асфальтенов и образование парафинов в нефтяных и/или газовых эксплуатационных скважинах и поверхностном оборудовании. Такие условия, в свою очередь, уменьшают проницаемость подземного пласта и таким образом, снижают производительность скважины. Кроме того, такие условия сокращают срок службы производственного оборудования. Для удаления отложений из скважин и оборудования необходимо останавливать производство, что приводит к одновременному расходованию времени и средств.

Реагенты для обработки скважин часто используют в эксплуатационных скважинах, чтобы предотвращать неблагоприятные эффекты, вызванные такими отложениями и осадками. Например, образование отложений в пласт (а также в эксплуатационных скважинных линиях) часто ограничивают путем использования ингибиторов отложений.

В технике известны несколько способов введения реагентов для обработки скважин в эксплуатационные скважины. Например, жидкий реагент для обработки скважин можно нагнетать в пласт путем приложения гидравлического давления с поверхности, что направляет реагент для обработки в заданную зону. В большинстве случаев такие виды обработки осуществляют, используя скважинное инжекционное давление на уровне ниже давления гидравлического разрыва пласта. В качестве альтернативы, способ введения может представлять собой помещение твердого реагента для обработки скважин в продуктивный пласт в сочетании с операцией гидравлического разрыва. Данный способ часто оказывается предпочтительным, потому что он приводит реагент для обработки в контакт с текучими средами, содержащимися в пласте, прежде чем эти текучие среды поступают в ствол скважины, обычно возникают неблагоприятные эффекты.

Основной недостаток таких способов представляет собой затруднительное высвобождение реагента для обработки скважин в скважину в течение продолжительного периода времени. В результате этого периодически необходимо осуществлять обработку для обеспечения того, чтобы требуемый уровень реагента для обработки постоянно присутствовал в скважине. Такая обработка приводит к потере производительности вследствие простоя.

Таким образом, требуются способы обработки в целях введения реагентов для обработки скважин в нефтяные и/или газовые скважины, в которых реагент для обработки может высвобождаться в течение продолжительного периода времени, и в которых не является обязательным непрерывное внимание операторов в течение продолжительных периодов.

Патент США № 7491682 и патент США № 7493955 описывают способы обработки скважин путем использования композита, содержащего реагент для обработки скважин, адсорбируемый на имеющих высокую площадь поверхности твердых материалах-носителях. Такие композиты можно использовать в целях медленного высвобождения реагентов для обработки скважин в пласт и окружающую среду. Их используют в разнообразных пластах, включающих глубоководные, газонепроницаемые и содержащие метан угольные пласты. Патент США № 7686081 и патентная публикация США № 2010/0175875 описывают пополнение таких композитов по мере их расходования.

Такие композиты, однако, часто имеют присущий им недостаток, заключающийся в том, что они не проявляют требуемую прочность расклинивающих наполнителей, и, таким образом, обычно их требуется смешивать, используя менее чем 10 мас.% расклинивающего наполнителя в обработке для гидравлического разрыва или ограничения поступления песка в пласты. Более высокие содержания приводят к раздавливанию композитов, и в результате этого происходит потеря проводимости уплотнения.

Таким образом, существует необходимость разработки композитов для обработки скважин, которые проявляют прочность расклинивающего наполнителя и при этом отличаются высокой площадью поверхности, чтобы можно было повышать содержание композита в уплотнении из расклинивающего наполнителя.

Сущность изобретения

Композит для обработки скважин можно использовать в стимуляции скважины путем его введения в подземный пласт или в ствол скважины, пронизывающей подземный пласт. Композит для обработки скважин проявляет прочность традиционного расклинивающего наполнителя, и при этом обеспечивают медленное высвобождение одного или нескольких реагентов для обработки скважин в пласт и/или ствол скважины. В некоторых случаях сам по себе композит для обработки скважин можно использовать в качестве расклинивающего наполнителя.

Композит для обработки скважин можно использовать в стимулирующей обработке в качестве компонента текучей среды для гидравлического разрыва или в качестве подкисляющей текучей среды, такой как подкисляющей матрицу текучей среды. Композит имеет определенную применимость в завершающих текучих средах, включающих концентрированные солевые растворы, содержащие бромид цинка, бромид кальция, хлорид кальция и бромид натрия. Такие текучие среды можно вводить вниз через межтрубное пространство скважины и, когда это желательно, смывать добываемой водой.

Композит для обработки скважин содержит наноразмерный обожженный пористый субстрат (адсорбент), имеющий высокую площадь поверхности, на которую нанесен реагент для обработки скважин. Когда его используют в нефтяной, газовой или геотермальной скважине или подземном пласте, пронизанном такой скважиной, реагент для обработки скважин медленно высвобождается из адсорбента и может медленно высвобождаться в уплотнение из расклинивающего наполнителя.

Подходящие субстраты представляют собой обожженные оксиды металлов и включают оксид алюминия, диоксид циркония и диоксид титана.

В особенно предпочтительном варианте осуществления композиты согласно настоящему изобретению используют в скважинах, чтобы ингибировать образование отложений, ограничивать образование отложений или продлевать высвобождение ингибиторов отложений в скважину. Например, композит можно использовать в операциях заканчивания или производства. Композиты согласно настоящему изобретению можно использовать в скважине для удаления нежелательных загрязняющих веществ или для ограничения образования нежелательных загрязняющих веществ на трубчатой поверхности оборудование внутри ствола скважины.

Краткое описание чертежей

Для более полного понимания чертежей, упомянутых в подробном описании настоящего изобретения, далее представлено краткое описание каждого чертежа, в числе которых:

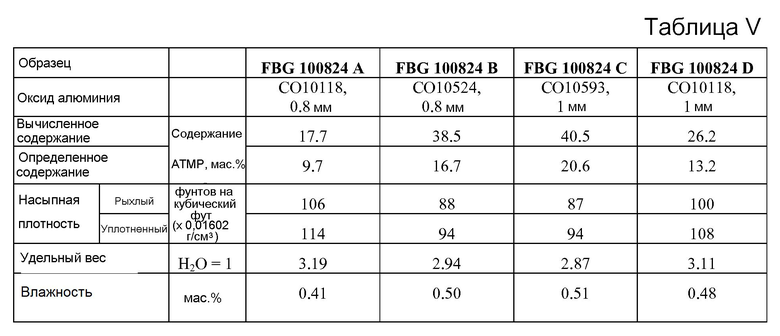

Фиг. 1A и фиг. 1B представляют профили высвобождения ингибитора отложений в высокопрочных композитах, содержащих адсорбенты на основе пористого оксида алюминия в количестве, составляющем от 0 до 2500 поровых объемов и от 0 до 10000 поровых объемов, соответственно.

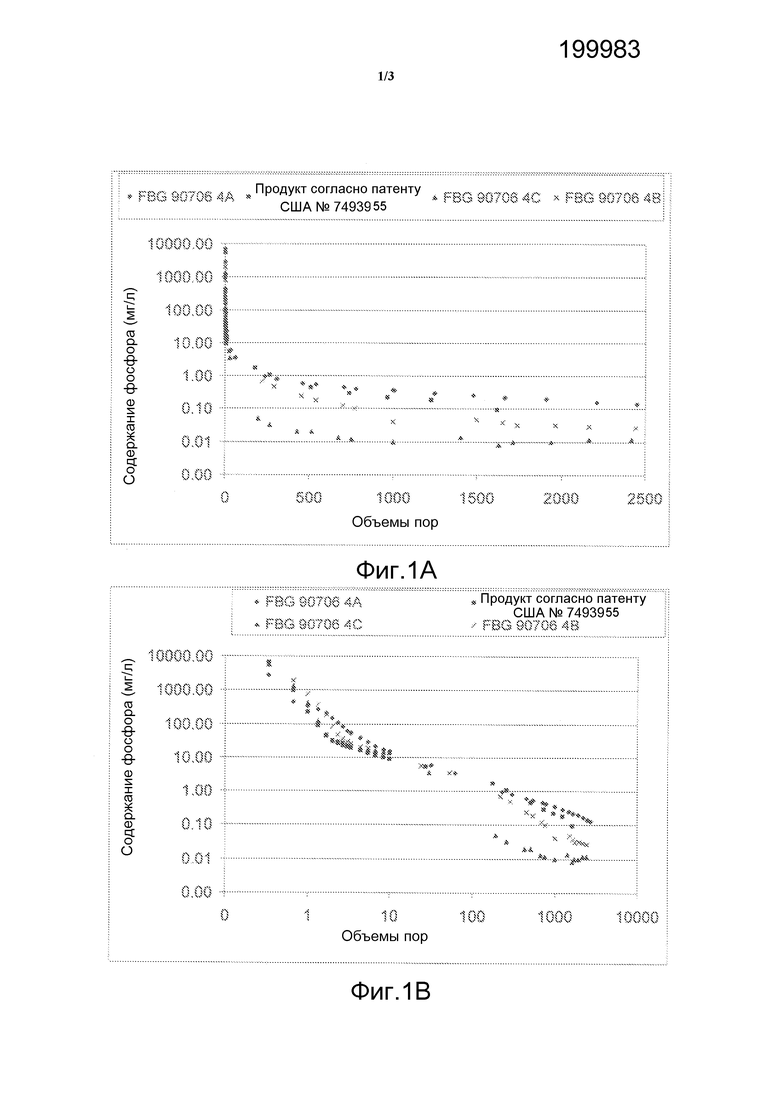

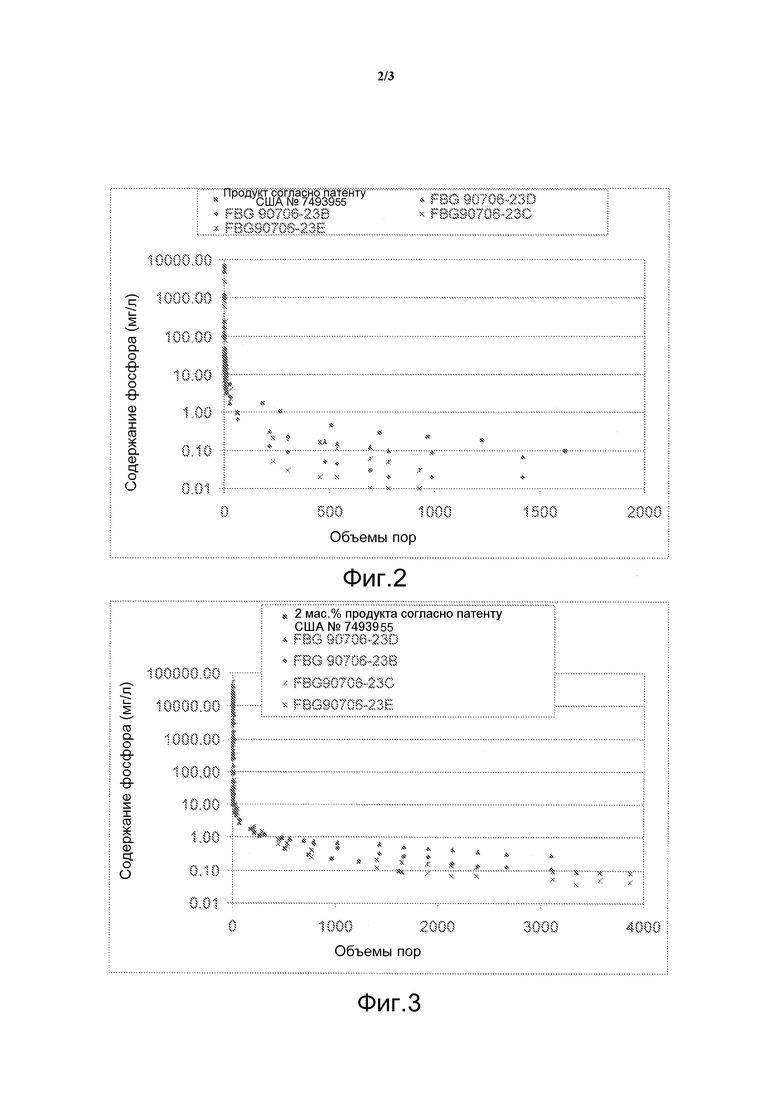

Фиг. 2 представляет профиль высвобождения ингибитора отложений в высокопрочных композитах, содержащих адсорбент на основе пористого оксида алюминия с переменными диаметрами частиц, которые составляют от 0 до 2000 поровых объемов.

Фиг. 3 представляет профиль высвобождения ингибитора отложений в высокопрочных композитах, содержащих адсорбент на основе пористого оксида алюминия с переменным диаметром частиц песчаного уплотнения, где используется 50% частиц от частиц на фиг. 2.

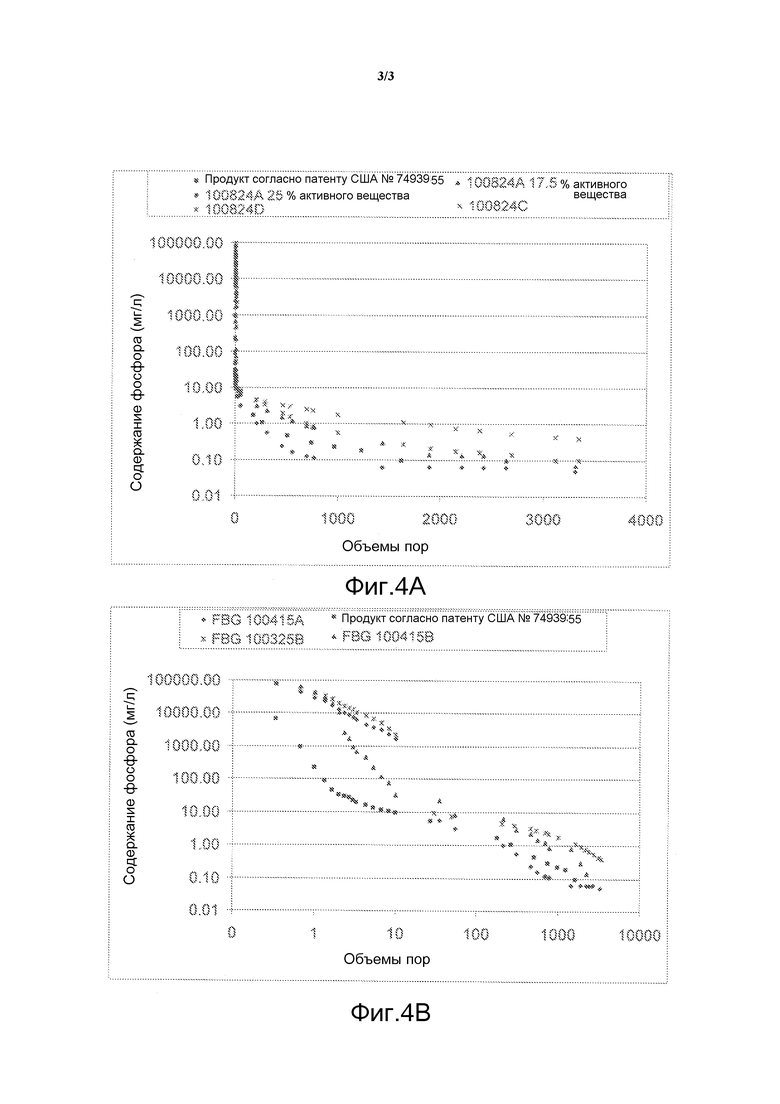

Фиг. 4A и фиг. 4B представляют профили высвобождения ингибитора отложений в высокопрочных композитах, содержащих адсорбенты на основе пористого оксида алюминия с переменными диаметрами и размерами частиц, которые составляют от 0 до 4000 поровые объемы и от 0 до 10000 поровых объемов, соответственно.

Подробное описание предпочтительных вариантов осуществления

Композит для обработки скважин, который используют в обработке скважин или подземных пластов, отличается тем, что он содержит обожженный пористый субстрат, изготовленный из наноразмерного материала, на который может адсорбироваться, по меньшей мере, один реагент для обработки скважин.

Пористость и проницаемость обожженного пористого субстрата является такой, что реагент для обработки скважин может также абсорбироваться во внутрипоровых пространствах пористого субстрата. Как правило, площадь поверхности обожженного пористого субстрата составляет от приблизительно 1 м2/г до приблизительно 10 м2/г, предпочтительно от приблизительно 1,5 м2/г до приблизительно 4 м2/г, диаметр частиц обожженного пористого субстрата составляет от приблизительно 0,1 до приблизительно 3 мм, предпочтительно от приблизительно 150 до приблизительно 1780 мкм, и поровый объем обожженного пористого субстрата составляет от приблизительно 0,01 до приблизительно 0,10 г/см3.

Реагент для обработки скважин, как правило, способен растворяться, как правило, с постоянной скоростью в течение продолжительного периода времени в водной текучей среде, воде или жидких углеводородах, которые содержатся в подземном пласте.

Как правило, удельный вес композита для обработки скважин составляет менее чем или равняется 3,75 г/см3.

Пористый оксид металла, как правило, содержит сферические частицы и не растворяется в скважинных текучих средах в подземных условиях, например, при температуре, составляющей менее чем приблизительно 250°C, и при давлении, составляющем менее чем приблизительно 80 МПа.

Пористый субстрат может представлять собой оксид металла, такой как оксид алюминия, диоксид циркония и диоксид титана. Как правило, пористый субстрат представляет собой оксид алюминия.

Адсорбент можно изготавливать, осуществляя:

(a) смешивание гидрозоля оксида металла (такого как гидрозоль оксида алюминия), содержащего гидрат оксида металла или активированного оксида металла (такого как активированный оксид алюминия) и дополнительного компонента, выбранного из углерода (такого как технический углерод) или высокомолекулярного природного органического материала (такого как древесная мука и крахмал), который не растворяется в водном растворе вплоть до температуры, составляющей 50°C, и углерода с раствором гидролизуемого основания для образования смеси;

(b) введение смеси в диспергированной форме в не смешивающуюся с водой жидкость, у которой температура составляет приблизительно от 60° до 100°C, в результате чего образуются частицы геля;

(c) выдерживание частиц геля в жидкости при данной температуре и затем в водном растворе основании, таком как водный раствор аммиака;

(d) извлечение выдержанных частиц; и затем

(e) обжиг извлеченных частиц. В течение обжига дополнительный компонент удаляется. Обожженные частицы имеют меньшую насыпную плотность, когда дополнительный компонент присутствует в течение обжига, чем когда дополнительный компонент не присутствует. Как правило, насыпная плотность композита для обработки скважин составляет от приблизительно 75 до приблизительно 150 фунтов на кубический фут (от 1,2 до 2,4 г/см3). Кроме того, сгорание дополнительного компонента в течение обжига гидрозоля приводит к образованию пор в обожженном оксиде металла.

Гидрозоль оксида металла может необязательно включать содержащее диоксид кремния вещество, которое в своей нерастворимой форме осаждается совместно с частицами оксида металла. Содержащее диоксид кремния вещество предпочтительно представляет собой диоксид кремния низкой плотности, такой как диоксид кремния, полученный гидролизом тетрахлорида кремния в кислородно-водородном пламени и известный под названием «пирогенный диоксид кремния».

В варианте осуществления содержащий сферические частицы оксида металла адсорбент можно изготавливать, используя концентрированный гидрозоль оксида металла, у которого значение pH составляет от приблизительно 3 до приблизительно 5, и который, в свою очередь, изготавливают растворением металла в хлористоводородной кислоте и/или хлорида металла в водном растворе или растворением гидрохлорида металла в воде, причем его концентрацию регулируют таким образом, что оксид металла, полученный из золя, составляет от 15 до 35 мас.%, предпочтительно от 20 до 30 мас.% по отношению к массе обожженных частиц. Гидрат оксида металла и/или активированный оксид металла, у которого средний размер частиц предпочтительно составляет не более чем 10 мкм, затем добавляют в гидрозоль в таком количестве, что содержание оксида металла составляет от 65 до 85 мас.%, предпочтительно от 70 до 80 мас.% по отношению к массе обожженных частиц. Необязательно пирогенный диоксид кремния можно добавлять в гидрозоль таким образом, что содержание SiO2 в обожженных частицах составляет от 10 до 40 мас.%. После этого в смесь можно добавлять древесную муку от мягкой до среднетвердой, причем древесную муку, содержащую тонкодисперсные частицы, добавляют в таком количестве, что она составляет от 5 до 35 мас.%, предпочтительно от 10 до 25 мас.% по отношению к массе обожженных частиц. Гидрозоль, содержащий древесную муку, можно затем смешивать с концентрированным водным раствором гексаметилентетрамина и затем вводить распылением или каплями в колонку, заполненную минеральным маслом при температуре от 60°C до 100°C. Частицы геля затем выдерживают при температуре осаждения в течение периода времени, составляющего от 4 до 16 часов; после этого частицы геля выдерживают в течение от 2 до 8 часов в водном растворе аммиака, промывают водой, высушивают при температуре от 100°C до 150°C или предпочтительно при температуре от приблизительно 120°C до приблизительно 200°C, подогревают до температуры от 250°C до 400°C и обжигают при температуре, составляющей приблизительно от 600°C до 1000°C.

Альтернативные способы изготовления содержащего содержащий оксид металла адсорбента подробно описаны в патенте США № 4013587, включенном в настоящий документ посредством ссылки.

В предпочтительном варианте осуществления, когда содержащий оксид металла адсорбент представляет собой содержащий оксид алюминия адсорбент, данный адсорбент можно изготавливать, осуществляя гидролиз алкоксидов алюминия для получения наноразмерного оксида алюминия, высушивание для удаления воды и последующее введение высушенного оксида алюминия в диспергированной форме в масло при температуре, составляющей приблизительно от 60° до 100°C, в результате чего образуются частицы геля. Частицы геля затем выдерживают в жидкости и после этого в водном растворе аммиака, извлекают и затем обжигают. Можно изготавливать наноразмерный оксид алюминия, у которого средний диаметр частиц составляет от приблизительно 0,4 мм до приблизительно 1 мм.

Количество реагента в композите для обработки скважин обычно составляет от приблизительно 1 до 50 мас.% и предпочтительно от приблизительно 14 до приблизительно 40 мас.%.

Реагент для обработки скважин предпочтительно является растворимым в воде или растворимым в алифатических и ароматических углеводородах. Когда добывают текучую среду, реагент для обработки скважин может десорбироваться в соответствующей солюбилизующей жидкости. Например, в том случае, где твердый материал для обработки скважин представляет собой ингибитор отложений, коррозии, солей или обладает биоцидным действием, реагент для обработки может десорбироваться и переходить в добываемую воду. При отсутствии водного потока реагент для обработки скважин может оставаться в неизменном виде на твердом адсорбенте. В качестве еще одного примера, твердые ингибиторы парафинов или асфальтенов могут десорбироваться и переходить в углеводородную фазу добываемой текучей среды.

В предпочтительном варианте осуществления реагент для обработки скважин может представлять собой, по меньшей мере, один реагент, выбранный из группы, которую составляют деэмульгаторы (разрушающие эмульсии типа «вода в масле» и «масло в воде»), ингибиторы коррозии, ингибиторы отложений, ингибиторы парафинов, ингибиторы газовых гидратов, ингибиторы образования солей и диспергаторы асфальтенов, а также их смеси.

Кроме того, другие подходящие реагенты для обработки включают пенообразующие вещества, поглотители кислорода, биоциды и поверхностно-активные вещества, а также другие вещества, для которых является желательным медленное высвобождение внутри эксплуатационной скважины

Адсорбция реагента для обработки скважин на адсорбенте уменьшает (или сокращает до нуля) количество реагента для обработки скважин, требуемое для присутствия в растворе. Поскольку реагент для обработки скважин является адсорбированным на субстрате, только небольшое количество реагента для обработки скважин может высвобождаться в водной среде.

Реагент для обработки скважин предпочтительно представляет собой жидкий материал. Если реагент для обработки скважин является твердым, его можно растворять в подходящем растворителе, переводя его, таким образом, в жидкое состояние.

Композиты, определенные в настоящем документе, используют в композициях для обработки скважин, таких как текучие среды, используемые для обработки газовых скважин или нефтяных скважин, в которых оказывается желательным ингибирование образования нежелательных загрязняющих веществ, ограничение образования нежелательных загрязняющих веществ или предотвращение высвобождения нежелательных загрязняющих веществ внутри скважины. Например, композит можно использовать для завершающих или производственных операций. Композиты согласно настоящему изобретению можно использовать в скважине для удаления нежелательных загрязняющих веществ или для ограничения образования нежелательных загрязняющих веществ на трубчатой поверхности оборудования внутри ствола скважины.

В предпочтительном варианте осуществления композит для обработки скважин согласно настоящему изобретению эффективно ингибирует, ограничивает, предотвращает или устраняет образование неорганических отложений, которые осаждаются в подземных пластах, например, в стволах скважин, включая нефтяные скважины, газовые скважины, водяные скважины и геотермальные скважины. Композиты согласно настоящему изобретению являются особенно эффективными для обработки отложений солей кальция, бария, магния и т. п., включая отложения, содержащие сульфат бария, сульфат кальция и карбонат кальция. Кроме того, композиты могут находить применение для обработки отложений других неорганических соединений, таких как сульфид цинка, сульфид железа и т. д.

Композит для обработки скважин можно также использовать, чтобы ограничивать и/или предотвращать нежелательное образование солей, парафинов, газовых гидратов, асфальтенов, а также коррозию в пластах или на поверхностном оборудовании. Кроме того, другие подходящие реагенты для обработки включают пенообразующие вещества, поглотители кислорода, биоциды, эмульгаторы (для образования эмульсий типа «вода в масле» и «масло в воде») и поверхностно-активные вещества, а также можно использовать другие реагенты с адсорбентом, когда оказывается желательным осуществление медленного высвобождения таких реагентов внутри эксплуатационной скважины.

Подходящие ингибиторы отложений представляют собой анионные ингибиторы отложений.

Предпочтительные ингибиторы отложений включают сильнокислые материалы, такие как фосфоновая кислота, фосфорная кислота или фосфористая кислота, сложные эфиры фосфорной кислоты, фосфонаты/фосфоновые кислоты, разнообразные аминополикарбоновые кислоты, хелатообразующие реагенты, а также полимерные ингибиторы и соответствующие соли. Включаются органофосфонаты, органофосфаты и сложные эфиры фосфорной кислоты, а также соответствующе кислоты и их соли.

Ингибиторы отложений типа фосфонатов/фосфоновых кислот часто оказываются предпочтительными в свете их эффективности для ограничения отложений при относительно низкой концентрации. Полимерные ингибиторы отложений, такие как полиакриламиды, соли сополимера акриламидометилпропансульфоната и акриловой кислоты (AMPS/AA), фосфинированный малеиновый сополимер (PHOS/MA) или натриевые соли терполимеров малеиновой кислоты, акриловой кислоты и акриламидометилпропансульфоната (PMA/AMPS), также представляют собой эффективные ингибиторы отложений. Натриевые соли являются предпочтительными.

Кроме того, являются полезными, особенно для концентрированных солевых растворов, хелатообразующие реагенты, в том числе диэтилентриаминпентаметиленфосфоновая кислота и этилендиаминтетрауксусная кислота.

Кроме того, реагент для обработки скважин может представлять собой любое соединение из полимеров фруктозы или их производных, такое как инулин и производные инулина, которые описаны в патентной публикации США № 2009/0325825, включенной в настоящий документ посредством ссылки.

Примеры деэмульгаторов, которые можно использовать, включают, но не ограничиваются этим, конденсационные полимеры алкиленоксидов и гликолей, такие как конденсационные полимеры этиленоксида и пропиленоксида с дипропиленгликолем, а также триметилолпропан; и содержащие алкильные заместители фенолформальдегидные смолы, бисфенилдипероксиды, а также сложные эфиры и диэфиры таких дифункциональных соединений. Особенно предпочтительными в качестве неионных деэмульгаторов являются оксиалкилированые фенолформальдегидные смолы, оксиалкилирвоанные амины и полиамины, диэпоксидированные оксиалкилированные простые полиэфиры и т. д. Подходящие деэмульгаторы для разрушения эмульсий типа «масло в воде» включают четвертичный политриэтаноламинметилхлорид, коллоид меламиновых солей кислот, аминометилированный полиакриламид и т. д.

Ингибиторы парафинов, используемые для практического осуществления настоящего изобретения, включают, но не ограничиваются этим, сополимеры этилена и винилацетата, акрилаты (такие как сложные эфиры полиакриловой кислоты и сложные эфиры жирных спиртов и метакриловой кислоты), а также сополимеры олефинов и сложных эфиров малеиновой кислоты.

Примерные ингибиторы коррозии, используемые для практического осуществления настоящего изобретения, включают, но не ограничиваются этим, жирные имидазолины, алкилпиридины, четвертичные алкилпиридиниевые соединения, четвертичные соединения жирных аминов и фосфатные соли жирных имидазолинов.

Химические реагенты или ингибиторы для обработки газовых гидратов, которые используются для практического осуществления настоящего изобретения, включают, но не ограничиваются этим, полимеры, а также гомополимеры и сополимеры винилпирролидона, винилкапролактама и ингибиторы газовых гидратов на основе аминов, такие как соединения, описанные в патентных публикациях США № 2006/0223713 и № 2009/0325823, причем они обе включаются в настоящий документ посредством ссылки.

Примерные химические реагенты для обработки асфальтенов включают, но не ограничиваются этим, жирные сложноэфирные гомополимеры и сополимеры (такие как жирные сложноэфирные полимеры и сополимеры акриловой и метакриловой кислоты) и сорбитмоноолеат.

Подходящие пенообразующие вещества включают, но не ограничиваются этим, оксиалкилированные сульфаты или этоксилированные спиртосульфаты или их смеси.

Примерные поверхностно-активные вещества включают катионные, амфотерные, анионные и неионные поверхностно-активные вещества. В качестве катионных поверхностно-активных веществ используют соединения, содержащие четвертичный аммониевый фрагмент (такие как галогениды четвертичного линейного амина, четвертичного бензиламина или четвертичного аммония), четвертичный сульфониевый фрагмент или четвертичный фосфониевый фрагмент, или их смеси. Подходящие поверхностно-активные вещества, содержащие четвертичную группу, включают галогенид четвертичного аммония или четвертичный амин, такие как хлорид четвертичного аммония или бромид четвертичного аммония. В качестве амфотерных поверхностно-активных веществ используют глицинаты, амфоацетаты, пропионаты, бетаины и их смеси. Катионное или амфотерное поверхностно-активное вещество может содержать гидрофобный фрагмент (который может быть насыщенным или ненасыщенным), такой как радикал, цепь которого содержит от 12 до 18 атомов углерода. Кроме того, гидрофобный фрагмент можно получить из природного масла растительного происхождения, используя, например, одно или несколько масел, таких как кокосовое масло, рапсовое масло и пальмовое масло.

Предпочтительные поверхностно-активные вещества включают хлорид N,N,N-триметил-1-октадециламмония, хлорид N,N,N-триметил-1-гексадециламмония и хлорид N,N,N-триметил-1-соевого аммония, а также их смеси. Подходящие анионные поверхностно-активные вещества представляют собой сульфонаты (такие как ксилолсульфонат натрия и нафталинсульфонат натрия), фосфонаты, этоксисульфаты и их смеси.

Примерные поглотители кислорода включают триазины, маоеимиды, формальдегиды, амины, карбоксамиды, алкилкарбоксилазосоединения, соединения пероксида кумола, морфолиновые и аминопроизводные, морфолиновые и пиперазиновые производные, аминоксиды, алканоламины, алифатические и ароматические полиамины.

Для композита согласно настоящему изобретению не требуются избыточные количества реагентов для обработки скважин. Количество реагента для обработки скважин в композите представляет собой такое количество, которое является достаточным для осуществления желательного результата в течение продолжительного периода времени, и может быть настолько низким, как 1 часть на миллион. Как правило, количество реагента для обработки скважин в композите составляет от приблизительно 0,05 до приблизительно 5 (предпочтительно от приблизительно 0,1 до приблизительно 2) мас.% по отношению к суммарной массе композита.

При помещении в скважину реагент для обработки скважин медленно растворяется, как правило, с постоянной скоростью в течение продолжительного периода времени в воде или углеводородах, которые содержатся в пласте и/или в скважине. Таким образом, композит обеспечивает непрерывное поступление реагента для обработки скважин в заданную область. Как правило, продолжительность действия однократной обработки с использованием композита согласно настоящему изобретению составляет от шести до двенадцати месяцев и может превышать три года в зависимости от объема воды или углеводородов, добываемых в эксплуатационной скважине, и от количества реагента для обработки скважин, связанного с обожженным пористым оксидом металла.

Адсорбция реагента для обработки скважин на пористом оксиде металла и во внутрипоровых пространствах оксида уменьшает (сокращает до нуля) количество реагента для обработки скважин, требуемого для присутствия в растворе. В свете физического взаимодействия между реагентом для обработки скважин и пористым оксидом металла, только небольшое количество реагента для обработки скважин может высвобождаться в водной или углеводородной среде.

Например, если реагент для обработки скважин представляет собой ингибитор отложений, количество ингибитора отложений, высвобождающегося из композита, представляет собой такое количество, которое требуется для предотвращения, или, по меньшей мере, существенного снижения степени образование отложений. Для большинства приложений количество ингибитора отложений, высвобождающегося из композита для обработки скважин, может быть малым, составляя лишь 0,1 части на миллион. Таким образом, значительно снижается стоимость данной операции.

Когда текучая среда с нефтяного месторождения проходит насквозь или циркулирует вокруг композитов для обработки скважин, реагент для обработки скважин медленно десорбируется. При этом композиты характеризуются способностью продолжительного высвобождения. Постепенная десорбция реагентов для обработки скважин обеспечивает их присутствие в добываемых текучих средах в течение продолжительных периодов времени, причем, как правило, эти периоды времени составляют более чем один год и вплоть до пяти лет. Как правило, получаемая в результате концентрация реагента для обработки скважин в стволе скважины составляет от приблизительно 1 до приблизительно 50 частей на миллион и может снижаться вплоть до 1 части на миллион. Такое малое количество реагента для обработки скважин может оказаться достаточным вплоть до 1000 поровых объемов.

Композиты согласно настоящему изобретению можно использовать с носителем или текучими средами для обработки, чтобы способствовать введению композита в желательную область внутри пласта. В данном отношении, можно использовать любой текучий носитель, подходящий для переноса композита. Композиции для обработки скважин, содержащие композит, можно превращать или не превращать в гели. В одном варианте осуществления композиты для обработки скважин, описанные в настоящем документе, можно вводить или закачивать в скважину в форме нейтральных плавучих частиц, используя, например, текучий носитель, содержащий насыщенный раствор хлорида натрия, или текучий носитель, который представляет собой любой другой завершающий или эксплуатационный концентрированный солевой раствор, известный в технике. Можно использовать подходящие текучие носители, которые представляют собой или включают текучие среды, в которых содержатся гелеобразующие вещества, сшивающие реагенты, реагенты для разрушения гелей, поверхностно-активные вещества, пенообразующие вещества, деэмульгаторы, буферные вещества, стабилизаторы глин кислоты, или их смеси.

Текучий носитель может представлять собой концентрированный солевой раствор (такой как насыщенный раствор хлорида калия или хлорида натрия), соленую воду, пресную воду, жидкий углеводород или газ, такой как азот или диоксид углерода. Количество композита, присутствующего в композиции для обработки скважин, составляет, как правило, от приблизительно 15 частей на миллион до приблизительно 100000 частей на миллион в зависимости от степени образования отложений. Подходящие композиции включают текучие среды для гидравлического разрыва, текучие среды для заканчивания скважин, подкисляющие композиции и т. д.

По существу, композиции для обработки скважин, содержащие композиты, можно использовать в операциях обработки вблизи ствола скважины, чтобы воздействовать на области вблизи ствола скважины, и они могут быть предназначены для повышения производительности скважины и/или регулирования расклинивающего наполнителя для гидравлического разрыва или пластового песка. Конкретные примеры включают гравийное уплотнение, сетчатые фильтры и водяные уплотнения. Кроме того, такие частицы можно использовать отдельно как расклинивающий наполнитель для гидравлического разрыва/зернистый материал для ограничения поступления песка или в смесях, содержащих в определенных количествах и типах расклинивающий наполнитель для гидравлического разрыва/ограничивающие поступление песка материалы, такие как традиционные зернистые материалы для гидравлического разрыва или ограничения поступления песка. В таких приложениях композит можно использовать в сочетании с расклинивающим наполнителем или зернистым материалом для ограничения поступления песка.

Такие расклинивающие наполнители или зернистые материалы для ограничения поступления песка могут представлять собой традиционные зернистые материалы, используемые в операциях гидравлического разрыва или ограничение поступления песка, например, песок, у которого кажущийся удельный вес (ASG) согласно API RP 60 составляет 2,65, или боксит, у которого значение ASG составляет 3,55. В качестве альтернативы, расклинивающий наполнитель или зернистый материал для ограничения поступления песка может иметь «относительно малый вес», определенный как значение ASG (API RP 56), которое составляет менее чем приблизительно 2,45, предпочтительнее составляет менее чем или равняется 2,0, еще предпочтительнее составляет менее чем или равняется 1,75 и наиболее предпочтительно составляет менее чем или равняется 1,25. Такие различные типы зернистых материалов можно выбирать, например, для получения смеси материалов, имеющих различные значения удельного веса или плотности по отношению к выбранному текучему носителю. Например, можно выбирать смесь трех различных материалов для использования в обработке для гидравлического разрыва, изготавливая смесь зернистых материалов для обработки скважин, имеющих три различных значения удельного веса, таких как материал первого типа, у которого значение ASG составляет от приблизительно 1 до менее чем приблизительно 1,5; материал второго типа, у которого значение ASG составляет от более чем приблизительно 1,5 до приблизительно 2,0; и материал третьего типа, у которого значение ASG составляет от приблизительно более чем приблизительно 2,0 до приблизительно 3,0; или в одном конкретном варианте осуществления материалы трех типов, у которых соответствующие значения удельного веса составляют приблизительно 2,65, приблизительно 1,7 и приблизительно 1,2. В одном примере можно выбирать, по меньшей мере, один из типов выбранных зернистых материалов для обработки скважин, который является практически нейтрально плавучим в выбранном носителе или текучей среде для обработки.

В некоторых случаях композиция для обработки скважин может содержать от приблизительно 1 до приблизительно 99 мас.% расклинивающего наполнителя.

В других случаях композит, определенный в настоящем документе, является достаточно прочным при высоких давлениях, чтобы его можно было использовать в качестве расклинивающего наполнителя в операциях гидравлического разрыва, осуществляемых при температурах, превышающих 250°C, и при давлениях, превышающих 80 МПа.

Например, при использовании в обработке для гидравлического разрыва и/или ограничения поступления песка пористый зернистый материал можно выбирать таким образом, чтобы он проявлял сопротивление раздавливанию в условиях высокого смыкающего напряжения, составляющего 10000 фунтов на квадратный дюйм (68,95 МПа) согласно API RP 56 или API RP 60, как правило, от приблизительно 250 до приблизительно 8000 фунтов на квадратный дюйм (от 1,724 до 55,16 МПа).

Композиты согласно настоящему изобретению являются особенно эффективными в текучих средах для гидравлического разрыва, а также ограничения поступления песка, таких как вода, концентрированный солевой раствор, снижающий поверхностное натяжение реагент на водной основе, такой как снижающий поверхностное натяжение реагент для операции гидравлического разрыва при относительно низких концентрациях, чтобы обеспечивать частичные монослойные разрывы, текучие среды с низкой концентрацией полимерного геля (линейного или сшитого), содержащая пену (с газом) текучая среда, сжиженный газ, такой как жидкий диоксид углерода, обеспечивающий в операции гидравлического разрыва более глубокое проникновение расклинивающего наполнителя, операции обработки в чувствительных к воде зонах и операции обработки в скважинах для хранения газа.

При использовании для гидравлического разрыва композит можно вводить в подземный пласт в сочетании с текучей средой для гидравлического разрыва при достаточно высоких давлениях, чтобы вызывать образование или расширение разрывов. Поскольку зернистые материалы способны выдерживать температуры, составляющие более чем приблизительно 370°C, и смыкающие напряжения, составляющие более чем приблизительно 8000 фунтов на квадратный дюйм (55,16 МПа), их можно использовать в качестве зернистого материала расклинивающего наполнителя. В качестве альтернативы, композит можно использовать в сочетании с традиционным расклинивающим наполнителем. Поскольку пористый зернистый материал композита является нерастворимым, композит может продолжать функционирование в качестве расклинивающего наполнителя даже того, как реагент для обработки скважин полностью высвобождается из композита.

Текучие среды, содержащие композиты для обработки скважин, можно использовать, чтобы оптимизировать геометрию гидравлического разрыва и повышать производительность скважины. В качестве примера, текучие среды можно использовать, чтобы обеспечивать увеличение вызванного расклиниванием разрыва в относительно газонепроницаемых пластах. Выбор различных зернистых материалов и их количеств для использования в таких смесях можно осуществлять на основании одного или нескольких соображений обработки скважин, включая, но не ограничиваясь этим, задачу (задачи) обработки скважин, такие как ограничение поступления песка и/или создание разрывов путем расклинивания, характеристики текучей среды для обработки скважин, такие как кажущийся удельный вес и/или реологические свойства текучего носителя, условия скважины и пласта, такие как глубина пласта, пористость/проницаемость пласта, смыкающее напряжение пласта, тип оптимизации, желательный для геометрических параметров помещенных в скважину зернистых материалов, таких как оптимизированная длина уплотнения для расклинивающего разрыва, оптимизированная высота уплотнения для ограничения поступления песка, оптимизированная проводимость уплотнения для гидравлического разрыва и/или ограничения поступления песка уплотнение и их сочетания. Текучая среда для гидравлического разрыва, которую используют с композитом, проявляет высокую вязкость, чтобы, таким образом, иметь способность переноса эффективных объемов одного или нескольких расклинивающих наполнителей. Она может включать водные гели и углеводородные гели.

Кроме того, композит можно преимущественно использовать в текучих носителях на основе сжиженных газов и вспененных газов, таких как системы на основе жидкого CO2, CO2/N2 и вспененного N2 в CO2. В данном отношении, технологические характеристики систем для гидравлического разрыва на основе жидкого CO2, такие как количества расклинивающих наполнителей, размеры частиц расклинивающих наполнителей, технологии смешивания и закачивания, при использовании имеющих относительно низкую плотность пористых керамических материалов могут быть такими же, как при использовании традиционных расклинивающих наполнителей.

Кроме того, операцию гравийного уплотнения можно осуществлять в стволе скважины, который пронизывает подземный пласт, чтобы предотвращать или существенно уменьшать проникновение пластовых частиц в ствол скважины из пласта в течение добычи пластовых текучих сред. Подземный пласт можно заканчивать таким образом, чтобы он находился в соединении с внутренней частью ствола скважины, используя любой подходящий способ, известный в технике, например посредством перфорации обсаженного ствола скважины и/или посредством сечения необсаженного ствола скважины. Фильтровальный блок, такой как блок, известный в технике, можно размещать или иным способом устанавливать внутри ствола скважины, чтобы таким способом, по меньшей мере, часть фильтровального блока находилась вблизи подземного пласта. Суспензию, включающую композит и текучий носитель, можно затем вводить в ствол скважины и размещать вблизи подземного пласта, используя циркуляцию или другой подходящий способ, таким образом, чтобы получать проницаемое текучей средой уплотнение в межтрубной области между внешней поверхностью фильтра и внутренней поверхностью ствола скважины, которое способно уменьшать или практически предотвращать прохождение пластовых частиц из подземного пласта в ствол скважины в течение добычи текучих сред из пласта, допуская в то же время прохождение пластовых текучих сред из подземного пласта через фильтр в ствол скважины. Можно использовать суспензию, которая состоит из композита полностью или только частично, причем остальную массу суспензии может составлять другой материал, такой как традиционный зернистый материал для гравийного уплотнения.

В качестве альтернативы использованию фильтра, композит можно использовать в любом способе, в котором внутри ствола скважины образуется уплотнение, которое является проницаемым для текучих сред, добываемых из ствола скважины, таких как нефть, газ или вода, но которое практически предотвращает или сокращает проникновение пластовых материалов, таких как пластовый песок, из пласта в ствол скважины. В таких способах можно использовать или не использовать гравийный уплотняющий фильтр, который можно вводить в ствол скважины при давлениях ниже, на уровне или выше давления гидравлического разрыва пласта, такой как сетчатый фильтр, и/или его можно использовать в сочетании со смолами, такими как отверждающие песок смолы, если это желательно.

Композит является, как правило, достаточно прочным для его использования в качестве расклинивающего наполнителя в течение операции гидравлического разрыва при высоких давлениях. Кроме того, его можно использовать в сочетании с другими реагентами для обработки скважин, включая непористые расклинивающие материалы-наполнители, такие как песок.

При использовании для гидравлического разрыва текучая среда может содержать или не содержать расклинивающий наполнитель.

В еще одном варианте осуществления обожженный пористый оксид металла в композите можно повторно активировать или наполнять реагентом для обработки скважин после расходования, по меньшей мере, части реагента для обработки скважин. Такие способы описывают патент США № 7686081 и патентная публикация США № 2010/0175875, причем оба эти документа включены в настоящий документ посредством ссылки.

В данной процедуре первоначальную порцию композита можно вводить в ствол скважины традиционным способом, в том числе для гидравлического разрыва или для гравийного уплотнения. Такие традиционные способы включают, например, транспортировку, непрерывное введение или закачивание при высоком давлении. Скважинная матрица, образующаяся внутри пласта после первоначальной загрузки, состоит из реагента для обработки скважин на не растворимом в воде адсорбенте, который составляет часть песчаной матрицы.

В случае гравийного уплотнения в способе ограничения поступления песка композит находится рядом с подземным пластом, образуя проницаемую текучей средой матрицу, которая способна уменьшать или практически предотвращать прохождение пластовых частиц из подземного пласта в ствол скважины, допуская в то же время прохождение пластовых текучих сред из подземного пласта в ствол скважины.

Когда используют фильтровальное устройство, это фильтровальное устройство устанавливают в ствол скважины перед введением композита. Смесь вводят таким образом, что она располагается вокруг внешней поверхности фильтровального устройства, образуя проницаемую текучей средой матрицу вокруг фильтровального устройства, которое способно уменьшать или практически предотвращать прохождение пластовых частиц из подземного пласта в ствол скважины, допуская в то же время прохождение пластовых текучих сред из подземного пласта в ствол скважины. Кроме того, сам фильтр можно наполнять композитом для обработки скважин.

Дополнительное количество текучей среды, содержащей реагент для обработки скважин, можно вводить в пласт в любое время после того, как, по меньшей мере, частично расходуется первоначально введенный реагент для обработки скважин. Как правило, дополнительный реагент для обработки скважин вводят, когда реагент для обработки скважин, адсорбированный на адсорбенте или во внутрипоровых пространствах композита, в значительной мере расходуется, и уровень эффективности реагента для обработки скважин в композите становится неприемлемым.

Введение дополнительного реагента для обработки скважин можно осуществлять таким же способом, как введение первоначального композита в ствол скважины, и его можно осуществлять, используя любой традиционный способ введения текучих сред в ствол нефтяной или газовой скважины, который упомянут выше. Текучая среда, которую вводят в скважину, как правило, представляет собой желательный реагент (реагенты) для обработки скважин в растворе, который дополнительно содержит растворитель. Разумеется, относительные количества растворителя и реагента для обработки в растворе для введения в ствол скважины, будут различаться в зависимости от используемого реагента и растворителя, но, как правило, массовое соотношение растворителя и реагента составляет от приблизительно 10:90 до приблизительно 95:5. В одном варианте осуществления растворитель представляет собой ксилол, толуол или тяжелый ароматический дистиллят, или их смесь. Когда используют смесь всех компонентов, включая ксилол, толуол и тяжелый ароматический дистиллят, относительные количества каждого компонента растворителя могут изменяться, но, как правило, переменные массовые соотношения ксилола, толуола и тяжелого ароматического дистиллята составляют 10:70:20, 20:70:10, 70:20:10 или 20:10:70. В другом варианте осуществления растворитель может представлять собой воду (в случае растворимых в воде реагентов для обработки скважин).

После осуществления стадии введения в стволе скважины увеличивают давление в течение времени и при условиях, которые являются достаточными для повторной активации скважинной матрицы в пласте. Это повышение давления материала в стволе скважины и разрыв пласта обычно называют термином «нагнетание». Повторная активация реагента для обработки скважины может происходить вследствие процесса нагнетания при том условии, что активность реагента для обработки, помещенного в матрицу, увеличивается по отношению к активности реагента для обработки матрицы непосредственно перед введением раствора. Определение того, что активность реагента для обработки увеличивается по отношению к активности того же реагента непосредственно перед введением раствора и завершением нагнетания можно осуществлять, используя традиционный остаточный анализ и сравнение его результатов до и после нагнетания, а также традиционный анализ физических параметров скважины, например, производительности скважины и давления скважины.

Давление, которому ствол скважины подвергается в процессе нагнетания, как правило, представляет собой давление ниже давления гидравлического разрыва и, когда это применимо, ниже давления, которое приводит к разрыву гравийного уплотнения. В одном варианте осуществления настоящего изобретения абсолютное давление находится в интервале от приблизительно 500 до приблизительно 15000 фунтов на квадратный дюйм (от 3,448 до 103,34 МПа). Период времени, в течение которого состояние давления существует в скважине, различается в зависимости от легкости гидравлического разрыва, но составляет, как правило, от приблизительно 2 до приблизительно 10 часов.

В еще одном варианте осуществления композит для обработки скважин можно использовать, чтобы предварительно наполнять фильтр для использования в гравийном уплотнении скважин. В данном варианте осуществления композит предпочтительно помещают в максимально возможной близости от точки равновесия, чтобы обеспечивать непрерывное высвобождение реагента для обработки скважин посредством образования поточного движения. Таким образом, композит для обработки скважин можно использовать в качестве профилактической меры, останавливая образования осадка реагента для обработки скважин до его начала. Такие альтернативы являются желательными, например, когда существует необходимость увеличения количества твердого реагента для обработки скважин, которое можно помещать в уплотненные гравием скважины, чтобы было минимальным количество расклинивающего наполнителя или гравия, помещенного в скважину. Кроме того, композиты для обработки скважин в предварительно наполненных фильтрах можно использовать, чтобы увеличивать количество твердого субстрата, находящегося под воздействием в ходе ограничения поступления песка. При использовании для ограничения поступления песка фильтры, предварительно наполненные композитом для обработки скважин, могут уменьшать расходы на вмешательство в целях восстановления и дополнительно увеличивать эффективность операции. Предпочтительно, однако, использовать фильтр такого размера, чтобы препятствовать миграции тонкодисперсных частиц в пласте.

Следующие примеры представляют собой иллюстрации некоторых вариантов осуществления настоящего изобретения. Другие варианты осуществления, находящиеся в пределах объема приведенной ниже формулы изобретения, станут очевидными для специалиста в данной области техники после ознакомления с описанием, содержащемся в настоящем документе. Предусмотрено, что данное описание вместе с примерами следует рассматривать исключительно в качестве иллюстрации, в то время как объем и идея настоящего изобретения представлены в приведенной ниже формуле изобретения.

Все процентные соотношения, приведенные в примерах, представляют собой массовые соотношения, если не определены другие условия.

Примеры

Пример 1. В соответствии с процедурой, изложенной в патенте США № 4013587, сферические частицы оксида алюминия изготавливали путем гидролиза алкоксида алюминия. Получаемые в результате сферические частицы затем высушивали для удаления воды. Высушенный оксид алюминия затем диспергировали в масле при температуре, составлявшей приблизительно 90°C. Образовывались частицы геля.

Нерастворимые в воде сферические частицы, содержащие более чем 95% оксида алюминия, получали как образец A. Сферические гранулы оксида алюминия представляли собой необожженный оксид алюминия в форме бемита, у которого диаметр частиц составлял 1 мм, поровый объем составлял 0,5 см3/г и площадь поверхности 216 м2/г.

Порцию образца A обжигали при 1200°C в течение 2 часов, получая сферические гранулы с диаметром 1 мм диаметр (образец B), которые составляет альфа/дельта-тета-оксид алюминия, и которые имеют поровый объем 0,08 см3/г и площадь поверхности 3 м2/г.

Порцию образца A обжигали при 1400°C в течение 2 часов, получая сферические гранулы диаметром 1 мм (образец C), состоящие из альфа-оксида алюминия и имеющие поровый объем 0,03 см3/г и площадь поверхности 4 м2/г.

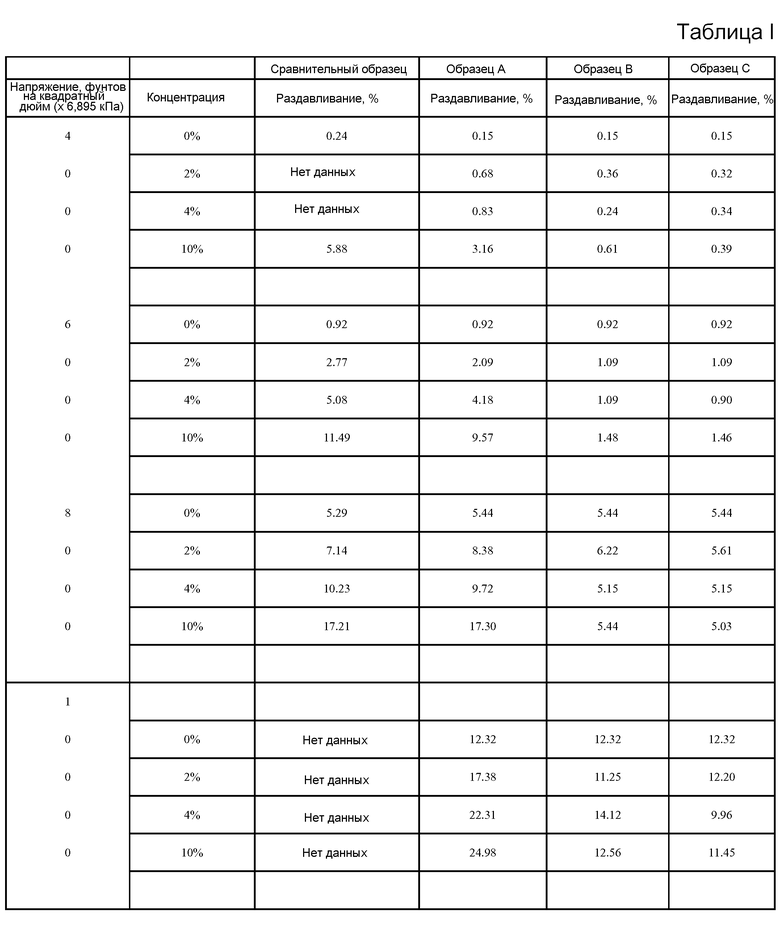

Пример 2. Каждый из образца A, образца B и образца C добавляли в различных массовых процентных соотношениях к товарному керамическому расклинивающему наполнителю низкой плотности, которую поставляет под наименованием CARBO LITE® компания Carbo Ceramics Inc. (Даллас, штат Техас), и раздавливание исследовали согласно стандарту ISO 13503-2 «Измерение свойств расклинивающих наполнителей, используемых в операциях гидравлического разрыва и гравийного уплотнения». Результаты представлены ниже в таблице I, в которой сравнительный образец представляет собой диатомовую землю Celite MP-79 с размером частиц от 10 до 50 меш (от 0,3 до 1,7 мм).

Результаты показывают, что необожженный образец A имел прочность, сопоставимую с прочностью диатомовой земли сравнительного образца, в то время как обожженный образец B и образец C имели прочность товарного керамического расклинивающего наполнителя, причем даже после добавления 10 мас.% образца B или образца C прочность на раздавливание смеси частиц объединенного расклинивающего наполнителя даже при напряжении, составляющем 10000 фунтов на квадратный дюйм (68,95 МПа), не изменилась.

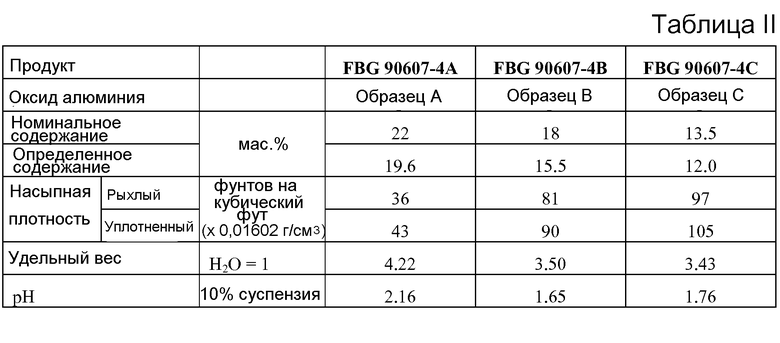

Пример 3. Товарный ингибитор отложений аминотриметиленфосфоновая кислота (ATMP), поставляемый под наименованием Dequest 2000 компанией ThermPhos International BV, адсорбировали на каждом из образца A, образца B и образца C, получая образцы FBG-90706-4A, FBG-90706-4B и FBG-90706-4C, соответственно. Данные образцы изготавливали, адсорбируя сначала воду на образцах, чтобы определить, какое количество воды могло адсорбироваться. Воду добавляли к образцу до тех пор, пока образец не становился влажным. Обнаружено, что образец A адсорбировал 0,698 г H2O на 1 г образца, образец B адсорбировал 0,362 г H2O на 1 г образца, и образец C адсорбировал 0,415 г H2O на 1 г образца. После этого Dequest 2000 добавляли к каждому образцу. Вследствие низкой адсорбционной способности по сравнению с диатомовой землей, осуществляли два добавления для изготовления образцов. При первом добавлении для образца A можно было добавить только 0,32 г Dequest 2000 на 1 г образца A. При втором добавлении можно было добавить 0,25 г Dequest 2000 на 1 г образца A. В результате этого получали продукт, который содержал приблизительно 22% активного вещества. Способ, использованный для изготовления продукта на основе диатомовой земли, который описан в патенте США № 7493955, модифицировали для данных образцов оксида алюминия. В случае образца B можно было добавлять только 0,31 г Dequest 2000 на 1 г образца B, после чего вводили 0,13 г Dequest 2000 на 1 г образца B во втором добавлении. В результате этого получали продукт, который содержал приблизительно 18% активного вещества. В случае образца C можно было добавлять только 0,23 г Dequest 2000 на 1 г образца C, после чего вводили 0,08 г Dequest 2000 на 1 г образца C во втором добавлении. В результате этого получали продукт, который содержал приблизительно 13,5% активного вещества. Свойства каждого из этих образцов представлены ниже в таблице II.

Пример 4. Характеристики элюирования твердых композитов в примере 3 определяли, помещая песок Ottawa с размером частиц от 20 до 40 меш (от 0,42 до 0,85 мм) и твердый ингибитор (2% от массы песка) в колонку из нержавеющей стали, имеющую длину 35 см и внутренний диаметр 1,08 см. Поровый объем составлял приблизительно 12 мл. Колонку элюировали, используя синтетический концентрированный солевой раствор, содержащий 0,025 моль/л CaCl2, 0,015 моль/л NaHCO3, 1 моль/л NaCl и насыщенный 100% CO2, при температуре 60°C и скорости потока 120 мл/час. Данный синтетический концентрированный солевой раствор был насыщен кальцитом, чтобы моделировать типичный реликтовый солевой раствор в пласте. Выходящий раствор собирали и анализировали, определяя концентрацию фосфора и кальция, чтобы получить профиль высвобождения ингибитора. Результаты представлены на фиг. 1A и фиг. 1B. Минимальная эффективная концентрация для ингибирования отложений составляла 0,1 части на миллион.

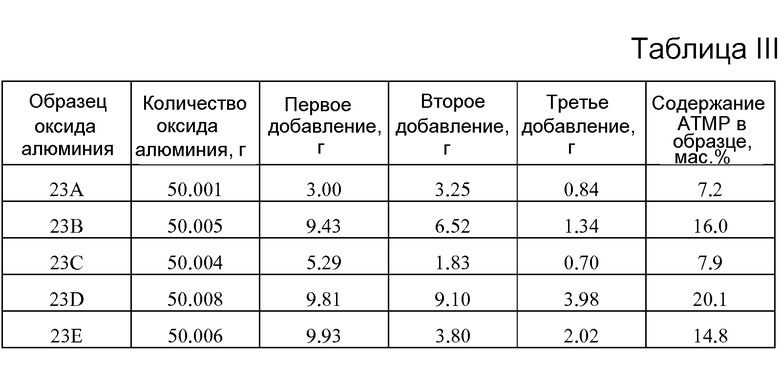

Пример 5. Изготавливали пять образцов оксида алюминия, маркированных 23A, 23B, 23C, 23D и 23E. Образец 23-A был таким же, как образец A (необожженные гранулы оксида алюминия размером 1 мм); образец 23-B был таким же, как образец B (гранулы оксида алюминия размером 1 мм, обожженные при 1200°C в течение 2 часов), и образец 23-C был таким же, как образец C (гранулы оксида алюминия размером 1 мм, обожженные при 1400°C в течение 2 часов). Образцы 23D и 23E изготавливали, используя такие же процедуры, как для изготовления образца B и образца C, соответственно, за исключением того, что диаметр сферических гранул составлял 0,8 мм. Каждый из образцов 23A, 23B, 23C, 23D и 23E нагревали до 225°F (107,2°C) и охлаждали до комнатной температуры в эксикаторе перед добавлением раствора ATMP. Изготавливали раствор, содержащий 55 мас.% ATMP. В каждый образец осуществляли по три добавления раствора, и его количество было таким, что оно могло адсорбироваться, как представлено ниже в таблице III.

Результаты, представленные в таблице III, не соответствуют 22,1% для образца A, 18,1% для образца B и 13,5% для образца C.

Пример 6. Элюирование образцов 22B, 23C, 23D, 23E и сравнительного образца примера 2 осуществляли таким же способом, как в примере 4, используя 2% частиц по отношению к массе песка в колонке. Результаты представлены на фиг. 2. Данные результаты аналогичны результатам, проиллюстрированным на фиг. 1A и фиг. 1B. Поскольку отсутствует экономический смысл в использовании более высокого процентного содержания частиц в уплотнении из расклинивающего наполнителя, исследования путем элюирования осуществляли, используя образцы, содержащие 50% частиц в песчаном уплотнении, и результаты представлены на фиг. 3. Фиг. 3 демонстрирует значительное снижение скорости высвобождение и более продолжительный период эффективного ингибирования.

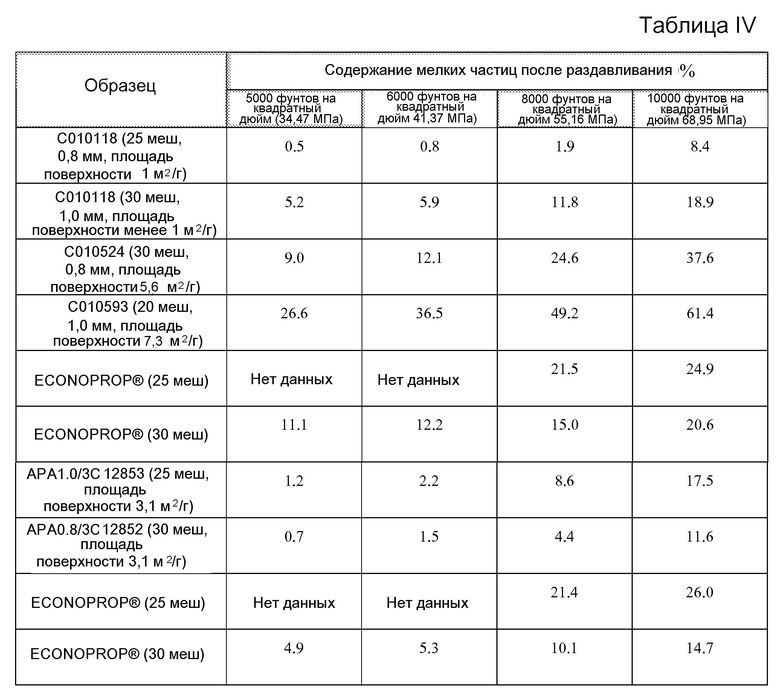

Пример 7. Изготавливали четыре образца, содержащие частицы двух различных размеров (диаметр частиц перед обжигом составлял 0,8 мм и 1,0 мм), в соответствии с процедурой, изложенной в примере 1. Эти четыре образца маркировали C010118 (0,8 мм), C010118 (1 мм), C010524 (0,8 мм) и C010593 (1 мм). Образец C010118 после обжига имел размер частиц 25 меш (0,71 мм) и площадь поверхности 1 м2/г, и образец C010118 после обжига имел размер частиц 30 меш (0,59 мм) и площадь поверхности менее чем 1 м2/г. Образец C010524 после обжига имел размер частиц 30 меш (0,59 мм) и площадь поверхности 5,6 м2/г, и образец C010593 после обжига имел размер частиц 20 меш (0,84 мм) и площадь поверхности 7,3 м2/г. Исследование при раздавливании осуществляли для каждого из данных образцов, а также для образца товарного расклинивающего наполнителя ECONOPROP®, который поставляет компания Carbo Ceramics Inc. Кроме того, изготавливали еще два образца, маркированных 25 меш APA1.0/3C 12853 (площадь поверхности 3,1 м2/г) и 30 меш APA0.8/3C 12852. Данные о раздавливании этих образцов также представлены в таблице 4. Данные о раздавливании каждого образца получали, используя способ орошения для помещения расклинивающего наполнителя в ячейку для раздавливания согласно стандарту API. Результаты представлены ниже в таблице IV.

Пример 8. В качестве ингибитора отложений использовали товарную аминотриметиленфосфоновую кислоту (ATMP), поставляемую под наименованием Dequest 2000 компанией ThermPhos International BV; ее адсорбировали на четырех образцах примера 7, и полученные в результате материалы маркировали FBG-100824A, FBG-100824B, FBG-100824C и FBG-100824D, соответственно. Процедура изготовления этих образцов представлена выше в примере 3. Свойства каждого из образцов приведены ниже в таблице V.

Пример 9. Элюирование каждого из образцов примера 8 осуществляли в соответствии с процедурами, представленными в примерах 4 и 6, используя 50% частиц по отношению к массе песка в колонке. Результаты, представленные на фиг. 4A и фиг. 4B, сравнивали с результатами 2% содержания композита, представленными в патенте США № 7493955. Данные результаты являются аналогичны результатам примера 6 и показывают, что количество композита можно регулировать вместе с количеством расклинивающего наполнителя в зависимости от количества воды, добываемой из скважины, и желательной продолжительности защиты. Согласно этой иллюстрации, 2% частиц в песке и 50% частиц в песке можно использовать для одной и той же цели.

На основании вышеизложенного становится очевидным, что можно осуществлять многочисленные вариации и модификации без отклонения от идеи и выхода за пределы объема новых концепций настоящего изобретения.

Изобретение относится к операциям обработки скважин с использованием реагентов. Композит для обработки скважин, содержащий реагент для обработки скважин и обожженный пористый оксид металла, где пористость и проницаемость обожженного пористого оксида металла является такой, что реагент для обработки скважин адсорбируется во внутрипоровых пространствах пористого оксида металла, и кроме того: площадь поверхности обожженного пористого оксида металла составляет от приблизительно 1 м2/г до приблизительно 10 м2/г, диаметр частиц 0,1 3 мм и объем пор указанного оксида металла от 0,01 до 0,10 см3/г. По другому варианту композит для обработки скважин, вводимый в подземный пласт, содержит реагент для обработки скважин и обожженный пористый оксид металла, где пористость и проницаемость указанного оксида такая, что указанный реагент абсорбируется во внутрипоровых пространствах пористого оксида алюминия, и реагент способен десорбироваться при постоянной скорости в течение продолжительного периода времени в пластовой текучей среде, содержащейся в подземном пласте. Расклинивающий наполнитель, содержащий указанный выше последний композит, где не более 15% расклинивающего наполнителя раздавливается при смыкающем напряжении, составляющем 10000 фунтов на квадратный дюйм (68,95 МПа), когда композит содержит 10 мас.% реагента для обработки скважин. Способ обработки подземного пласта, пронизанного стволом скважины, включающий закачивание в ствол скважины текучей среды для обработки скважин, содержащей указанный выше композит. Способ стимуляции подземного пласта, включающий закачивание в пласт текучей среды для обработки скважин, содержащей указанный выше композит. Способ обработки подземного пласта, включающий введение в подземный пласт или ствол скважины, пронизывающий подземный пласт, указанный выше композита. Способ ингибирования или регулирования скорости высвобождения реагента для обработки скважин в подземном пласте или в стволе скважины путем введения в пласт или ствол скважины указанного выше композита, который после однократной обработки имеет продолжительность действия, составляющую, по меньшей мере, шесть месяцев. Способ ограничения поступления песка в ствол скважины, пронизывающий подземный пласт, включающий: введение в ствол скважины суспензии указанного выше композита и текучего носителя, помещение композита вблизи подземного пласта для образования проницаемого текучей средой уплотнения, способного уменьшать или практически предотвращать прохождение пластовых частиц из подземного пласта в ствол скважины при одновременном свободном прохождении пластовых текучих сред из подземного пласта в ствол скважины. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение эффективности обработки. 8 н. и 19 з.п. ф-лы, 9 пр., 5 табл., 6 ил.

1. Композит для обработки скважин, содержащий реагент для обработки скважин и обожженный пористый оксид металла, в котором пористость и проницаемость обожженного пористого оксида металла является такой, что реагент для обработки скважин адсорбируется во внутрипоровых пространствах пористого оксида металла, и в котором, кроме того:

(a) площадь поверхности обожженного пористого оксида металла составляет от приблизительно 1 м2/г до приблизительно 10 м2/г;

(b) диаметр частиц обожженного пористого оксида металла составляет от приблизительно 0,1 до приблизительно 3 мм; и

(c) объем пор обожженного пористого оксида металла составляет от приблизительно 0,01 до приблизительно 0,10 см3/г.

2. Композит для обработки скважин по п. 1, который содержит от приблизительно 1 до приблизительно 50 мас.% реагента для обработки скважин.

3. Композит для обработки скважин по п. 1, в котором адсорбент дополнительно содержит диоксид кремния.

4. Композит для обработки скважин по п. 1, в котором реагент для обработки скважин выбран из группы, которую составляют ингибиторы отложений, ингибиторы коррозии, ингибиторы парафинов, ингибиторы солей, ингибиторы газовых гидратов, ингибиторы асфальтенов, поглотители кислорода, биоциды, пенообразующие вещества, деэмульгаторы, поверхностно-активные вещества и их смеси.

5. Композит для обработки скважин по п. 1, в котором обожженный пористый оксид алюминия представляет собой альфа/дельта/тета-оксид алюминия или альфа-оксид алюминия.

6. Композит для обработки скважин, вводимый в подземный пласт, причем данный композит для обработки скважин содержит реагент для обработки скважин и обожженный пористый оксид металла, при этом пористость и проницаемость обожженного пористого оксида алюминия является такой, что реагент для обработки скважин абсорбируется во внутрипоровых пространствах пористого оксида алюминия, и, кроме того, реагент для обработки скважин способен десорбироваться, как правило, при постоянной скорости в течение продолжительного периода времени в пластовой текучей среде, содержащейся в подземном пласте.

7. Композит для обработки скважин по п. 6, в котором оксид алюминия обжигают при температуре, превышающей или равной 1200°С.

8. Композит для обработки скважин по п. 7, в котором оксид алюминия обжигают при температуре, превышающей или равной 1400°С.

9. Композит для обработки скважин по п. 6, в котором пористый оксид металла представляет собой оксид алюминия.

10. Композит для обработки скважин по п. 6, в котором реагент для обработки скважин растворяется в воде.

11. Композит для обработки скважин по п. 6, в котором реагент для обработки скважин растворяется в углеводородах.

12. Композит для обработки скважин по п. 6, который содержит от приблизительно 1 до приблизительно 50 мас.% реагента для обработки скважин.

13. Композит для обработки скважин по п. 6, в котором адсорбент дополнительно содержит диоксид кремния.

14. Композит для обработки скважин по п. 6, в котором преобладает, по меньшей мере, одно из следующих условий:

(a) площадь поверхности обожженного пористого оксида металла составляет от приблизительно 1 м2/г до приблизительно 10 м2/г;

(b) диаметр частиц обожженного пористого оксида металла составляет от приблизительно 0,1 до 3 мм/ и

(c) поровый объем обожженного пористого оксида металла составляет от приблизительно 0,01 до приблизительно 0,10 см3/г;

(d) насыпная плотность композита составляет от приблизительно 75 до приблизительно 150 фунтов на кубический фут (от 1,2 до 2,4 г/см3);

(e) удельный вес композита для обработки скважин составляет менее чем или равняется 3,75 г/см3.

15. Композит для обработки скважин по п. 14, в котором обожженный пористый оксид металла представляет собой оксид алюминия.

16. Расклинивающий наполнитель, содержащий композит для обработки скважин по п. 6, в котором не более чем 15% расклинивающего наполнителя раздавливается при смыкающем напряжении, составляющем 10000 фунтов на квадратный дюйм (68,95 МПа), когда композит содержит 10 мас.% реагента для обработки скважин.

17. Композиция для обработки скважин, содержащая композит для обработки скважин по п. 6 и расклинивающий наполнитель.

18. Композиция для обработки скважин, содержащая расклинивающий наполнитель по п. 17 и, по меньшей мере, один другой расклинивающий наполнитель.

19. Композиция для обработки скважин по п. 18, содержащая от приблизительно 1 до приблизительно 99 мас. % указанного, по меньшей мере, одного другого расклинивающего наполнителя.

20. Способ обработки подземного пласта, пронизанного стволом скважины, который включает закачивание в ствол скважины текучей среды для обработки скважин, содержащей композит по п. 6.

21. Способ по п. 20, который включает осуществление гидравлического разрыва пласта путем закачивания текучей среды для обработки скважин в ствол скважины при давлении, достаточном для инициирования или увеличения разрыва.

22. Способ по п. 21, дополнительно включающий введение реагента для обработки скважин в ствол скважины после расходования, по меньшей мере, части реагента для обработки скважин на композите для пополнения или повторной активации обожженного пористого оксида металла в композите.

23. Способ стимуляции подземного пласта, который включает закачивание в пласт текучей среды для обработки скважин, содержащей композит по п. 6.

24. Способ обработки подземного пласта, который включает введение в подземный пласт или ствол скважины, пронизывающий подземный пласт, композита по п. 6, где прочность на раздавливание композита для обработки скважин, содержащего 10 мас.% реагента для обработки скважин, при 10000 фунтов на квадратный дюйм (68,95 МПа) является практически такой же, как прочность на раздавливание пористого оксида металла без реагента для обработки скважин.

25. Способ ингибирования или регулирования скорости высвобождения реагента для обработки скважин в подземном пласте или в стволе скважины путем введения в пласт или ствол скважины композита по п. 6, в котором композит после однократной обработки имеет продолжительность действия, составляющую, по меньшей мере, шесть месяцев.

26. Способ ограничения поступления песка в ствол скважины, пронизывающий подземный пласт, включающий:

введение в ствол скважины суспензии композита для обработки скважин по п. 6 и текучего носителя;

помещение композита вблизи подземного пласта для образования проницаемого текучей средой уплотнения, способного уменьшать или практически предотвращать прохождение пластовых частиц из подземного пласта в ствол скважины при одновременном свободном прохождении пластовых текучих сред из подземного пласта в ствол скважины.

27. Способ по п. 26, дополнительно включающий помещение фильтра в ствол скважины, предварительно заполненный композитом для обработки скважин.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2016-10-20—Публикация

2012-04-20—Подача