Настоящее изобретение относится к способу получения аммиака из его предшественника и его применению в системах снижения токсичности отработавших газов для восстановления оксидов азота в них.

В отработавших газах (ОГ) тепловых двигателей часто содержатся вещества, выброс которых в окружающую среду не желателен. Поэтому во многих странах установлены предельные величины выбросов таких вредных веществ, содержащихся, например, в отработавших газах промышленных комплексов или автомобилей, которые подлежат соблюдению. Наряду с целым рядом других вредных веществ к ним также относятся оксиды азота (NOx), в частности, моноксид (NO) и диоксид азота (NO2).

Снижение выбросов таких оксидов азота, содержащихся в отработавших газах двигателей внутреннего сгорания, может производиться разными способами. Здесь следует указать на такое снижение за счет дополнительных мер по обработке отработавших газов, при которых, в частности, обращаются к селективному каталитическому восстановлению (selective catalytic reduction - SCR). Общим для этих способов является то, что в отработавший газ добавляется селективно воздействующий на оксиды азота восстановитель, в результате чего в присутствии соответствующего катализатора (катализатора SCR) происходит превращение оксидов азота. При этом оксиды азота превращаются в менее вредные для окружающей среды вещества, например, азот и воду.

Сегодня используемым предшественником восстановителя для оксидов азота служит мочевина (H2N-CO-NH2), вводимая в отработавший газ в виде ее водного раствора. При этом мочевина может разлагаться в потоке отработавшего газа с образованием аммиака (NH3), например, под действием тепла (термолиз) и/или в результате реакции с водой (гидролиз). Аммиак, образовавшийся таким образом, является фактическим восстановителем для оксидов азота.

Системы снижения токсичности ОГ автомобилей разрабатываются на протяжении длительного времени и являются предметом многочисленных публикаций. Так, например, в описании изобретения к европейскому патенту ЕР 487886 В1 раскрыт способ селективного каталитического восстановления N0X в кислородсодержащих отработавших газах дизельных двигателей, в котором используют мочевину и ее образовавшиеся при термолизе продукты в качестве восстановителей. Также раскрыто устройство для получения аммиака в виде трубчатого испарителя, содержащего распылитель, испаритель с испарительными трубами и катализатор гидролиза.

Кроме того в описании изобретения к европейскому патенту ЕР 1052009 В1 раскрыты способ и устройство для термического гидролиза и дозирования мочевины или ее растворов в реакторе с помощью частичного потока отработавших газов. При этом способе от потока отработавшего газа на участке выше катализатора SCR отбирают частичный поток и подают в реактор, причем этот частичный поток, содержащий после гидролиза в реакторе аммиак, снова возвращают в поток отработавшего газа на участке выше катализатора SCR.

Кроме того в описании изобретения к европейскому патенту ЕР 1338562 В1 раскрыты устройство и способ, в которых используется каталитическое восстановление оксидов азота посредством аммиака. При этом аммиак получают в условиях импульсного термолиза мочевины в твердом виде, а также посредством гидролиза изоциановой кислоты и вводят в отработавший газ автомобиля.

Также в описании изобретения к европейскому патенту ЕР 1348840 А1 раскрыта установка для очистки отработавших газов в виде целостного переносного блока в форме 20-футового контейнера. Установка работает таким образом, что раствор мочевины или аммиака непосредственно вводится подающим устройством в отработавший газ. Восстановление содержащихся в отработавшем газе оксидов азота происходит на катализаторе SCR.

Кроме того в заявке на патент Германии DE 10 2006023147 А1 описано устройство для получения аммиака, которое входит в состав системы снижения токсичности ОГ.

Также в международных заявках WO 2008/077587 А1 и WO 2008/077588 А1 описан способ селективного каталитического восстановления оксидов азота в отработавших газах автомобилей с помощью водных растворов солей гуанидина. При этих способах используется реактор, в котором аммиак образуется из водных растворов солей гуанидина.

Хотя генераторы газообразного аммиака известны с давнего времени, тем не менее до настоящего времени эта техника не нашла своего применения в автомобилях или в ином назначении. До настоящего времени использовался принцип прямого впрыска предшественника аммиака в поток отработавшего газа двигателя внутреннего сгорания, причем такой предшественник аммиака распадался за счет соответствующих мер в выхлопной системе с образованием собственно восстановителя. Однако из-за неполного разложения или побочных реакций между продуктами разложения в выхлопной системе неоднократно были отмечены отложения, приводящие к повреждению находящихся в ней катализаторов и фильтров.

Поэтому в основу настоящего изобретения положена задача создания способа получения аммиака, в котором были бы устранены указанные недостатки предшествующего уровня техники. Также в основу данного изобретения положена задача создания способа, который может осуществляться с помощью простых аппаратных средств, обеспечивает высокую степень превращения предшественников аммиака в газообразный аммиак и обеспечивает длительную эксплуатацию без технического обслуживания.

Указанные задачи решаются посредством способа по пункту 1 формулы изобретения.

Согласно первому варианту выполнения объектом настоящего изобретения является способ непрерывного получения аммиака из раствора его предшественника с помощью генератора газообразного аммиака, содержащего катализаторный блок с катализатором для разложения и/или гидролиза предшественников с образованием аммиака и расположенной выше по ходу потока от катализатора смесительной камерой, при этом катализатор имеет объем Vкат., смесительная камера - объем Vсмес, причем раствор предшественника аммиака подают в смесительную камеру так, чтобы нагрузка на торцевую поверхность катализатора составляла от 0,2 до 15 г/(ч.*см). В частности, раствор предшественника аммиака подают в смесительную камеру через сопло.

Здесь необходимо отметить, что используемый в способе согласно изобретению генератор газообразного аммиака представляет собой отдельный блок для получения аммиака из его предшественников. Такой блок может использоваться, например, для восстановления оксидов азота в промышленных отходящих газах или для очистки отработавших газов двигателей внутреннего сгорания, таких, например, как дизельные двигатели. Такой генератор газообразного аммиака может работать автономно или с использованием боковых потоков отработавшего газа, однако в любом случае восстановление оксидов азота аммиаком происходит лишь на последующей стадии способа. Если генератор газообразного аммиака согласно изобретению применяется в виде отдельного блока в составе установки для снижения токсичности ОГ двигателя внутреннего сгорания, например, дизельного двигателя, то восстановление оксидов азота может проводиться в потоке отработавшего газа без необходимости использования дополнительных катализаторов для расщепления предшественников аммиака или других конструктивных элементов в самом потоке отработавшего газа. Следовательно аммиак, произведенный генератором газообразного аммиака согласно изобретению, может по мере необходимости подаваться в поток отработавшего газа. При этом также исключается возможное сокращение срока службы катализатора SCR из-за загрязнений в виде отложений, состоящих, например, из предшественников аммиака или их продуктов распада.

Следовательно согласно изобретению аммиак производится, в частности, в генераторе газообразного аммиака в виде отдельного блока из предшественника аммиака. Затем аммиак, а не его предшественник, направляют в поток отработавшего газа, чтобы, например, провести восстановление оксидов азота. Подача аммиака, полученного способом согласно изобретению, в отработавший газ предпочтительно производится на участке ниже по ходу потока от двигателя внутреннего сгорания или, в частности, ниже по ходу потока от катализатора окисления. Также полученный согласно изобретению аммиак подают в поток отработавшего газа, в частности, выше по ходу потока от катализатора SCR.

Генератор газообразного аммиака согласно настоящему изобретению содержит, в частности, катализаторный блок, содержащий в свою очередь катализатор для разложения и/или гидролиза предшественников аммиака с образованием аммиака и расположенную выше по ходу потока от катализатора смесительную камеру, при этом катализатор имеет объем Vкат., смесительная камера - объем Vсмес., впрыскивающее устройство для подачи раствора предшественника аммиака в смесительную камеру и выпускное отверстие для полученного газообразного аммиака. В частности, генератор газообразного аммиака содержит также впускное отверстие для газа-носителя, которым в особенно предпочтительном случае формируется поток газа-носителя, направленный тангенциально потоку раствора, впрыскиваемого в смесительную камеру.

В контексте настоящего изобретения существенно, чтобы нагрузка на торцовую поверхность катализатора составляла от 0,17 до 15 г/(ч.*см2), в частности, от 0,2 до 15 г/(ч.*см2). Было установлено, что решающее значение для эксплуатации генератора газообразного аммиака без перебоев и, следовательно, без образования отложений имеет тот факт, что на заданную торцевую поверхность катализатора в течение определенного времени может поступать только определенное количество мелко распыленного раствора (расходное количество, дозированное количество). От попадания и первого контакта с наиболее передней частью катализатора (его торцевой поверхностью) в решающей степени зависит полное разложение предшественника аммиака. При этом нагрузка на торцевую поверхность катализатора не зависит от типа используемого предшественника аммиака или его раствора.

Кроме того было установлено, что соотношение между дозируемым количеством и торцевой поверхностью катализатора должно составлять от 0,17 до 15 г/(ч.*см2), в частности, от 0,2 до 15 г/(ч.*см2), за счет чего исключается слишком интенсивное охлаждение торцевой поверхности катализатора, приводящее к слишком низкой конверсии в аммиак. Нагрузкой на торцевую поверхность катализатора считается при этом частное от деления дозированного расхода раствора предшественника аммиака, приходящегося в течение одного часа на торцевую поверхность катализатора, на поверхность катализатора, смачиваемую конусом распыления.

Особенно предпочтительным является способ, при котором нагрузка на торцевую поверхность катализатора составляет по меньшей мере 0,4 г/(ч.*см2), в частности, по меньшей мере 1,0 г/(ч.*см2), в частности по меньшей мере 2,0 г/(ч.*см2), в частности по меньшей мере 3,0 г/(ч.*см2) и совершенно особо предпочтительно по меньшей мере 4,0 г/(ч.*см2). Одновременно или независимо от этого нагрузка на торцевую поверхность катализатора может составлять, в частности, не более 14,0 г/(ч.*см2), в частности, не более 12,0 г/(ч.*см2), в частности, не более 10,0 г/(ч.*см2), в частности, не более 9,0 г/(ч.*см2) и совершенно особо предпочтительно не более 8,0 г/(ч.*см2).

Выяснилось, что, если бы слишком большой расход раствора предшественника аммиака пришелся на горячую торцевую поверхность, из-за нагрева и испарения жидкости произошло бы резкое локальное охлаждение, вследствие которого стало бы невозможным полное превращение. Измерения показали, что при слишком больших дозах раствора на торцевой поверхности катализатора и следовательно при слишком большой ее нагрузке на смоченной торцевой поверхности катализатора происходит охлаждение более чем на 100 К и в результате температурный уровень оказывается более низким, по сравнению с необходимым для полного разложения на торцевой поверхности катализатора, что ведет к последующим спонтанным реакциям и появлению нежелательных побочных продуктов. Если торцевая поверхность катализатора выбрана слишком большой и следовательно нагрузка на нее будет слишком малой, то генератор газообразного аммиака будет не рентабельным, так как в этом случае будет использоваться катализатор слишком большого размера.

При последующих обширных исследованиях выяснилось, что наряду с определенным количеством раствора предшественника аммиака, приходящегося на торцевую поверхность катализатора, целесообразно также подвести соответствующее количество энергии с учетом этого количества раствора предшественника. При этом неожиданно установили, что общее количество энергии для полного безотходного превращения раствора предшественника в аммиак по существу не зависит от используемого раствора этого предшественника. Лишь дозированный расход раствора предшественника аммиака коррелирует с определенным потоком энергии в виде энтальпии (по существу теплового потока). Было установлено, что для обеспечения эндотермического процесса полного превращения раствора предшественника аммиака в аммиак требуется определенное количество энергии. При этом также выяснилось, что при таком разложении можно пренебречь уровнем температуры. Оказалось, что необходимый уровень температуры по существу зависит от используемых катализаторов гидролиза, которые способны понизить необходимую температуру разложения без изменения требуемого для разложения общего количества энергии.

Во время исследований было установлено, что подводимый тепловой поток может как отбираться от горячего газового потока, например, горячего отработавшего газа двигателя внутреннего сгорания, в качестве газа-носителя, так и подаваться в генератор газообразного аммиака дополнительным активным обогревом (электрическим, теплообменником, тепловой трубой или посредством других теплоносителей путем теплопроводности или излучения).

Поэтому объектом изобретения является также способ непрерывного получения аммиака из раствора предшественника аммиака посредством генератора газообразного аммиака, содержащего катализаторный блок с катализатором для разложения и/или гидролиза предшественников аммиака с образованием аммиака и расположенной выше по ходу потока от катализатора смесительной камерой, причем катализатор имеет объем Vкат и смесительная камера - объем Vсмес, в котором раствор предшественника аммиака и газ-носитель вводят в смесительную камеру, газ-носитель и при необходимости дополнительный источник энергии в сумме обладают удельный энтальпией Нг.н./mпредш. от 8000 до 50000 кДж/кг (энтальпия в соотнесении с расходом введенного раствора).

Особо предпочтителен способ, в котором удельная энтальпия составляет по меньшей мере 10000 кДж/кг, в частности, по меньшей мере 15000 кДж/кг. Одновременно или же независимо от этого может быть предусмотрено, чтобы удельная энтальпия составляла не более 45000 кДж/кг, в частности, не более 40000 кДж/кг, особо предпочтительно не более 35000 кДж/кг.

При этом удельная энтальпия определяется как частное от деления подведенной в генератор газообразного аммиака энтальпии на дозированный расход раствора предшественника аммиака, поступающего в единицу времени на катализатор. Необходимая при этом энергия подводится в генератор главным образом в виде тепла.

При слишком большом дозированном расходе для заданной энтальпии удельная энтальпия ниже требуемой согласно изобретению, так как подводится энергия, которая не достаточна для эндотермической реакции. Происходит не достаточное разложение предшественника аммиака и следовательно происходят отложения или образование не желательных побочных продуктов, которые делают невозможной непрерывную работу генератора. Также было установлено, что слишком большая удельная энтальпия ведет к ненужной нагрузке генератора газообразного аммиака и тем самым к его не экономичному режиму работы или к слишком большой нагрузке на рабочие узлы.

Согласно варианту развития изобретения его объектом также является способ, в котором раствор предшественника аммиака и газ-носитель вводят в смесительную камеру, при этом газ-носитель и при необходимости дополнительный источник энергии в сумме имеют удельную энтальпию Нг.н./mпредш. от 8000 до 50000 Дж/кг (энтальпия в соотнесении с расходом введенного раствора), при этом раствор предшественника аммиака подают в смесительную камеру таким образом, что нагрузка на торцевую поверхность катализатора составляет от 0,2 до 15 г/(ч.*см2).

В идеальном случае, т.е. для превращения предшественника аммиака в последний более чем на 95%, необходимо соблюдать при дозировании некоторые другие предусмотренные изобретением условия. Для достижения особо оптимальных условий подача предшественника аммиака в смесительную камеру должна производиться таким образом, чтобы при данной торцевой поверхности катализатора диаметр конуса распыления составлял при попадании на эту торцевую поверхность не более 98%, предпочтительно не более 95%, особо предпочтительно не более 93% от диаметра катализатора. С другой стороны диаметр конуса распыления должен составлять не менее 80%, предпочтительно не менее 83%, особо предпочтительно не менее 85% от диаметра торцевой поверхности катализатора для исключения слишком высокой концентрации на данной поверхности и, следовательно, для исключения слишком высокой нагрузки этой поверхности предшественником. Слишком большая нагрузка на торцевую поверхность катализатора ведет к недостаточному контакту с катализатором и слишком сильному охлаждению испаряющейся жидкостью и поэтому к не полному превращению и не желательным побочным реакциям, сопровождающимся отложениями. Поэтому в идеальном случае требуется соблюдать комбинации из нагрузки на торцевую поверхность и/или удельной энтальпии с другими параметрами, задаваемыми впрыскивающим устройством. В этой связи необходимо указать, в частности, на тип используемого впрыскивающего устройства, а также на расстояние между отверстием в этом устройстве и торцевой поверхностью катализатора и на соотношение между диаметром конуса распыления и торцевой поверхностью катализатора.

В контексте настоящего изобретения под впрыскивающим устройством следует понимать любое устройство, которое распыляет, образует туман или иным образом образует капли из раствора, предпочтительно водного раствора предшественника аммиака, при этом раствор предшественника аммиака образует капли, диаметр D32 которых составляет, в частности, менее 25 мкм. В контексте настоящего изобретения диаметр D32 капель соответствует диаметру Заутера согласно немецкому промышленному стандарту DIN 66141.

Согласно предпочтительному варианту выполнения настоящего изобретения предусмотрено, чтобы впрыскивающее устройство содержало одно или несколько сопел, производящих капли диаметром D32 менее 25 мкм. Согласно настоящему изобретению также предпочтительно предусмотреть, чтобы сопло образовывало капли диаметром D32 менее 20 мкм, совершенно особо предпочтительно менее 15 мкм. Одновременно или независимо от этого также предпочтительно предусмотреть, чтобы сопло образовывало капли диаметром D32 более 0,1 мкм, в частности, более 1 мкм. Также в результате использования таких сопел может быть достигнута степень образования аммиака (AG) более 95% (см. выше). Кроме того может достигаться особенно равномерное распределение раствора по торцевой поверхности катализатора. При этом степень образования аммиака (AG) определяется здесь и далее как получаемое в этом способе количество молей NH3, соотнесенное с теоретическим количеством молей аммиака, полученным при полном гидролизе предшественника аммиака. Согласно настоящему изобретению степень образования аммиака свыше 95% считается полным превращением.

Согласно особо предпочтительному варианту может быть, в частности, предусмотрено, чтобы впрыскивающее устройство содержало сопло, которое представляет собой так называемое двухпоточное сопло. Под двухпоточным соплом в данном случае понимается сопло, в котором в качестве рабочей среды используется находящийся под давлением газ, как правило, воздух, служащий для разрушения поверхности жидкой фазы и, следовательно, для образования капель. Этот газ под давлением называется также распыляющим воздухом. Такой тип сопла позволяет производить особо мелкое распыление предшественника аммиака при диметре D32 капель менее 25 мкм, в частности, менее 20 мкм.

В этом случае рабочая среда, в частности, распыляющий воздух, предпочтительно подается в смесительную камеру вместе с раствором предшественника аммиака через одно и то же отверстие сопла.

Независимо от этого или одновременно впрыскивающее устройство также может иметь по меньшей мере два сопла для подачи предшественника аммиака в смесительную камеру, которые используются, в частности, одновременно или раздельно.

Однако в качестве альтернативы может быть также предусмотрено, чтобы впрыскивающее устройство содержало так называемый выпарной аппарат мгновенного действия.

Конус распыления согласно настоящему изобретению - это тот конус из распыляемого раствора, который посредством сопла или нескольких сопел может быть образован с определенным углом α распыления, причем диаметром конуса распыления служит диаметр, который получается при попадании капель на торцевую поверхность катализатора. Он образуется за счет давления от 0,1 до 10 бар на распыляемый раствор при 25°C и, при необходимости, давления распыляющего воздуха в рабочем диапазоне от 0,5 до 10 бар (при использовании двухпоточных сопел). В случае использования факультативного газа-носителя согласно изобретению диаметр конуса распыления образуется за счет давления от 0,1 до 10 бар на распыляемый раствор при 25°C и, при необходимости, давления распыляющего воздуха в рабочем диапазоне от 0,5 до 10 бар (при использовании двухпоточных сопел) с использованием газа-носителя.

Для получения диаметра конуса распыления не более 98% от диаметра катализатора согласно варианту развития настоящего изобретения может быть также предусмотрено, чтобы впрыскивающее устройство имело сопло, в частности, двухпоточное сопло, с теоретическим углом распыления от 10 до 90°. В частности, одновременно или независимо от этого может быть предусмотрено, чтобы расстояние между отверстием сопла и торцевой поверхностью катализатора составляло от 15 до 2000 мм.

Особо предпочтительно сопло, в частности, двухпоточное сопло, у которого теоретический угол а распыления составляет по меньшей мере 10°, в частности по меньшей мере 20°, в частности, по меньше мере 25°, особо предпочтительно по меньшей мере 30°, особо предпочтительно по меньшей мере 35°, особо предпочтительно 40° и совершенно особо предпочтительно по меньшей мере 45°. Одновременно или независимо от этого предпочтительны такие сопла, у которых теоретический угол α распыления составляет не более 90°, в частности, не более 80°, в частности, не более 75°, в частности, не более 70°, особо предпочтительно не более 60°, особо предпочтительно не более 55° и совершенно особо предпочтительно не более 50°. Как уже было указано, за счет целенаправленного использования сопла с заданным углом а распыления достигается равномерное распределение распыляемого раствора без образования отложений на стенках или торцевой поверхности катализатора.

Согласно настоящему изобретению под теоретическим углом α распыления (далее угол α распыления) следует понимать угол распыления, который устанавливается при рабочем давлении от 0,1 до 10 бар, воздействующем на распыляемый раствор при 25°C и, при необходимости, при распыляющем воздухе в рабочем диапазоне от 0,5 до 10 бар (при использовании двухпоточных сопел) на выходе из отверстия или отверстий сопла без использования газа-носителя или какого-либо иного воздействия на распыляемый раствор.

В качестве дополнительной меры для предупреждения смачивания внутренней стенки катализаторного блока раствором предшественника аммиака согласно варианту развития изобретения может быть предусмотрено, чтобы в генераторе газообразного аммиака было выполнено дополнительное впускное отверстие для газа-носителя, образующее поток газа-носителя, являющийся тангенциальным к впрыскиваемому в смесительную камеру раствору. В качестве альтернативы может быть также предусмотрено, чтобы вокруг сопла было выполнено по меньшей мере одно впускное отверстие для газа-носителя, которое выполнено таким образом, что газ-носитель создает рубашку вокруг вводимого в смесительную камеру раствора. В результате распыляемый раствор заключается в рубашку из газа-носителя и этим исключается смачивание внутренней стенки.

Поэтому согласно другому варианту выполнения изобретение относится к генератору газообразного аммиака, содержащему по меньшей мере одно впускное отверстие для газа-носителя. Это впускное отверстие предпочтительно располагается в смесительной камере и является, в частности, самостоятельным или отдельным от отверстия сопла, через которое вводится раствор предшественника аммиака. Следовательно газ-носитель может подаваться независимо от раствора предшественника аммиака. Предпочтительно впускное отверстие создает тангенциальный или параллельный поток газа-носителя к поступающему в смесительную камеру раствору. Для параллельного потока газа-носителя в стенке, на которой располагается устройство для введения раствора предшественника аммиака, выполнено предпочтительно одно или несколько впускных отверстий для газа-носителя.

Неожиданно было установлено, что благодаря тангенциальному или параллельному потоку газа-носителя дополнительно можно препятствовать отложениям на стенках катализаторного блока в зоне смесительной камеры и можно обеспечивать в течение длительного времени хорошее перемешивание газа-носителя с раствором предшественника аммиака. В результате почти полностью исключается смачивание стенки катализаторного блока в зоне смесительной камеры. Благодаря тангенциальному потоку газа-носителя создается течение с вихревой завесой и с каплями, поступающими по оси в направлении катализатора гидролиза на его торцевую поверхность. Такое течение с вихревой завесой обеспечивает очень эффективное превращение в аммиак на катализаторе. Тангенциальный подвод газа-носителя происходит в головной части генератора газообразного аммиака на уровне устройства распыления раствора предшественника аммиака в катализаторный блок или смесительную камеру. При этом газовый поток подается по возможности близко от стенки смесительной камеры таким образом, чтобы образовывалось направленное вниз вихревое течение в катализаторном блоке в направлении к торцевой поверхности катализатора.

Аналогичный эффект достигается в случае использования сопла с первым количеством отверстий для подачи раствора предшественника аммиака в катализаторный блок, вокруг которого кольцеобразно расположено второе количество отверстий сопла для подачи газа-носителя или распыляющего воздуха в катализаторный блок.

В контексте настоящего изобретения также предусмотрено, чтобы расстояние между отверстиями сопла и торцевой поверхностью катализатора составляло, в частности, 15-1500 мм, в частности, предпочтительно 15-1000 мм и совершенно особо предпочтительно 15-800 мм. Независимо от этого или одновременно может быть однако предусмотрено, чтобы расстояние между отверстиями сопла и торцевой поверхностью катализатора составляло по меньшей мере 30 мм, особо предпочтительно по меньшей мере 50 мм, особо предпочтительно по меньшей мере 60 мм, особо предпочтительно по меньшей мере 100 мм и совершенно особо предпочтительно по меньшей мере 300 мм, а также независимо от этого или одновременно не более 1500 мм, в частности, не более 1000 мм, в частности, не более 800 мм, в частности, не более 500 мм, в частности, не более 400 мм, особо предпочтительно не более 200 мм и совершенно особо предпочтительно не более 150 мм.

Согласно варианту развития настоящего изобретения также предусмотрено, чтобы соотношение между объемом Vсмес смесительной камеры и объемом Vкат катализатора составляло от 1,5:1 до 5:1. Неожиданно обнаружилось, что распыленный предшественник аммиака может быть разложен на аммиак, в частности, полностью (превращение свыше 95%), в том случае, когда частицы раствора частично испаряются еще до своего попадания на торцевую поверхность катализатора. Это может быть достигнуто за счет того, что объем смесительной камеры превышает объем катализатора. В результате частичного испарения капель раствору сообщается достаточное количество энергии, которое исключает слишком резкое охлаждение на торцевой поверхности катализатора из-за крупных капель и следовательно создается препятствие для более низкого разложения или образования побочных продуктов. Кроме того за счет соответствующего объема Vсмес смесительной камеры создается положение, при котором распыленное вещество предшественника аммиака в виде аэрозоля, равномерно распределенного по поперечному сечению в потоке газа-носителя, поступает на катализатор и исключает образование пятен с высокой концентрацией, что в свою очередь могло бы иметь своим следствием менее качественное превращение. Особо предпочтительно при этом предусмотреть, чтобы соотношение между объемом Vсмес смесительной камеры и объемом Vкат катализатора составило от 2,5: 1 до 1: 5, особо предпочтительно от 3:1 до 5:1 и совершенно особо предпочтительно от 3,5:1 до 5:1.

Объем Vкат катализатора составляет предпочтительно от 50 мл до 1000 л. Объем Vсмес смесительной камеры составляет предпочтительно по меньшей мере 10 мл, предпочтительно по меньшей мере 50 мл, предпочтительно по меньшей мере 100 мл, предпочтительно по меньшей мере 200 мл, предпочтительно, по меньше мере 1000 мл, предпочтительно по меньшей мере 2000 мл, предпочтительно по меньшей мере 5000 мл. Одновременно или независимо от этого объем Vсмес смесительной камеры составляет предпочтительно не более 2,5 л, также предпочтительно не более 10 л, также предпочтительно не более 80 л, также предпочтительно не более 500 л, также предпочтительно не более 1200 л и также предпочтительно не более 2000 л.

Согласно настоящему изобретению под катализаторным блоком следует понимать такой блок, который содержит корпус для размещения катализатора, расположенную выше по ходу потока от катализатора смесительную камеру и по меньшей мере один катализатор для разложения и/или гидролиза предшественников аммиака с образованием аммиака, при этом катализатор имеет объем Vкат, смесительная камера - объем Vсмес. При необходимости катализаторный блок может дополнительно содержать расположенную ниже по ходу потока от катализатора выпускную камеру для выпуска образовавшегося газообразного аммиака.

В рамках настоящего изобретения в качестве катализатора для разложения и/или гидролиза предшественников аммиака может использоваться любой катализатор, который вызывает высвобождение аммиака из его предшественника в каталитических условиях. Предпочтительный катализатор вызывает гидролиз предшественника аммиака с образованием аммиака и других безвредных веществ, таких, как азот, диоксид углерода и вода. Следовательно речь идет преимущественно о катализаторе гидролиза. Если используется, например, раствор соли гуанидина, в частности, раствор формиата гуанидина, или раствор мочевины или их смеси, то каталитическое разложение с образованием аммиака может проводиться в присутствии каталитически активных, не вызывающих окисление покрытий из оксидов, выбранных из группы диоксида титана, оксида алюминия и диоксида кремния и их смесей, и/или гидротермально устойчивых цеолитов, полностью или частично обмененных с металлами, в частности, железосодержащие цеолиты типа ZSM 5 или ВЕА. В качестве металлов при этом могут применяться, в частности, элементы побочных подгрупп, предпочтительно железо или медь. Оксиды металлов, такие, как оксид титана, оксид алюминия и диоксид кремния, наносятся предпочтительно на металлические носители, например, теплопроводящие сплавы (в частности, хромоалюминиевые сплавы).

Особо предпочтительными катализаторами являются катализаторы гидролиза, которые, в частности, содержат каталитически активные покрытия из диоксида титана, оксида алюминия и диоксида кремния, а также их смесей.

В качестве альтернативы может проводиться каталитическое разложение растворов предшественника аммиака, в частности, растворов формиата гуанидина или прочих компонентов с образованием аммиака и диоксида углерода, при этом используются каталитически активные покрытия из оксидов, выбранных из группы диоксида титана, оксида алюминия и диоксида кремния, а также их смесей, и/или из гидротермально устойчивых цеолитов, полностью или частично обмененных с металлами и пропитанных золотом и/или палладием в качестве активных компонентов, вызывающих окисление. Соответствующие катализаторы с палладием и/или золотом в качестве активных компонентов содержат драгоценный металл в количестве от 0,001 до 2 вес.%, в частности, от 0,01 до 1 вес.%. С помощью таких окислительных катализаторов возможно избежать нежелательного образования оксида углерода в качестве побочного продукта при разложении соли гуанидина уже при получении аммиака.

Для каталитического разложения формиата гуанидина, а также при необходимости других компонентов, предпочтительно используется каталитическое покрытие из палладия и/или золота в качестве активных компонентов при содержании драгоценного металла от 0,001 до 2 вес.%, в частности, от 0,01 до 1 вес.%.

Следовательно объектом настоящего изобретения также является способ, в котором используют катализатор, в частности, катализатор гидролиза, с каталитически активным покрытием, пропитанным золотом и/или палладием, в частности, при содержании золота и/или палладия в количестве от 0,001 до 2 вес.% (от каталитического покрытия). Кроме того такой катализатор предпочтительно имеет каталитически активное покрытие из оксидов, выбранных из группы, состоящей из диоксида титана, оксида алюминия и диоксида кремния и их смесей, и/или гидротермально устойчивых цеолитов, пропитанных золотом и/или палладием, при этом также содержание золота и/или палладия составляет предпочтительно от 0,001 до 2 вес.% (от каталитического покрытия).

В рамках настоящего изобретения возможно использование катализатора гидролиза, состоящего в направлении потока из по меньшей мере двух участков, причем на первом участке содержатся не активные в отношении окисления покрытия, а на втором участке - активные в отношении окисления покрытия. Предпочтительно на 5-90 объем.% такой катализатор состоит из не активных в отношении окисления покрытий и на 10-95 объем.% из активных в отношении окисления покрытий. В частности, на 15-80 объем.% этот катализатор состоит из не активных в отношении окисления покрытий и на 20-85 объем.% - из активных в отношении окисления покрытий. В качестве альтернативы гидролиз может также проводиться в присутствии двух последовательно расположенных катализаторов, при этом первый катализатор имеет не активные в отношении окисления покрытия, а второй катализатор - активные в отношении окисления покрытия. Также предпочтительно первый катализатор гидролиза является обогреваемым, второй катализатор гидролиза - не обогреваемым.

Также может быть предусмотрено использование катализатора гидролиза, состоящего из по меньшей мере двух участков, из которых расположенный в направлении потока первым участок катализатора гидролиза выполнен в виде обогреваемого катализатора, а расположенный в направлении потока вторым участок - в виде не обогреваемого катализатора. Предпочтительно катализатор состоит на 5-50 объем.% из первого участка и на 50-95 объем.% из второго участка.

Согласно особо предпочтительному варианту выполнения настоящего изобретения предусмотрено, что генератор газообразного аммиака содержит катализаторный блок с по меньшей мере двухсоставным, особо предпочтительно трехсоставным катализатором гидролиза, чья расположенная в направлении потока первой часть выполнена в виде обогреваемого катализатора, предпочтительно обогреваемого за счет прямого нагрева электрическим сопротивлением и/или обогрева рубашкой, а вторая часть выполнена в виде не обогреваемого катализатора, за которой особо предпочтительно следует вниз по ходу потока третья часть в виде не обогреваемого катализатора со структурой смесителя.

Совершенно особо предпочтительным является генератор газообразного аммиака с катализаторным блоком, катализатор которого характеризуется соотношением между диаметром Dкат катализатора и его длиной L от 1:1 до 1:5, в частности, от 1:2 до 1:4, особо предпочтительно 1:3. Диаметр Dкат катализатора составляет предпочтительно 20-2000 мм, в частности, 30-1000 мм, более предпочтительно 30-100 мм. Также может быть предусмотрено, чтобы диаметр Lкат составлял 30-80 мм, 80-450 мм или 450-1000 мм.

Также предпочтительно, чтобы длина L катализатора составляла 30-2000 мм, особо предпочтительно 70-1000 мм, совершенно особо предпочтительно 70-700 мм.

Выяснилось, что для полного каталитического превращения предшественников аммиака предпочтительно использовать катализаторы с количеством ячеек не менее 60 ячеек на кв. дюйм и с указанными выше объемами. При этом возрастающее противодавление (потеря давления через катализатор) ограничивает количество катализаторных ячеек до не более 800 ячеек на кв. дюйм в случае использования в генераторе газообразного аммиака. Особо предпочтительными являются такие катализаторы, в частности, катализаторы гидролиза, которые содержат от 100 до 600, предпочтительно от 100 до 500, особо предпочтительно от 100 до 400 ячеек на кв. дюйм торцевой поверхности катализатора.

В отношении конструкции катализаторного блока во время испытаний было установлено, что цилиндрическая конструкция является особо оптимальной. В этом случае тангенциальный поток газа-носителя проявляет себя в полной мере. Другие же конструкции оказались менее предпочтительными, поскольку отмечалось слишком сильное завихрение. Таким образом предметом настоящего изобретения является также генератор газообразного аммиака с катализаторным блоком в форме цилиндра.

Кроме того выяснилось, что особо оптимально, чтобы генератор газообразного аммиака содержал катализаторный блок с по меньшей мере одним теплоизоляционным слоем, в частности, с теплоизоляционным слоем из микропористого изоляционного материала.

Согласно настоящему изобретению под предшественниками аммиака понимаются химические вещества, которые могут переводиться в раствор и отщеплять или выделять в иной форме аммиак посредством физических и/или химических процессов. В качестве соединений предшественника аммиака согласно настоящему изобретению могут использоваться, в частности, мочевина, ее производные, гуанидины, бигуанидины, соли этих соединений, а также соли аммиака. В частности, согласно настоящему изобретению могут использоваться мочевина и гуанидины или их соли. В частности, могут использоваться такие соли, которые образованы из гуанидинов и органических или не органических кислот. Особо предпочтительными при этом являются соли гуанидинов общей формулы (I):

где: R означает Н, NH2 или алкил с 1-12 атомами углерода,

XΘ - ацетат, карбонат, цианат, формиат, гидроксид, метилат или оксалат. Особо предпочтительным является формиат гуанидина.

В рамках настоящего изобретения названные соли гуанидина могут использоваться либо в виде отдельных веществ, либо в виде смеси из двух и более разных солей гуанидина. Согласно предпочтительному варианту выполнения используемые согласно изобретению соли гуанидина могут сочетаться с мочевиной и/или аммиаком и/или солями аммония. Однако в качестве альтернативы, согласно другому варианту выполнения также могут использоваться водные растворы мочевины. Соотношения в смеси из соли гуанидина и мочевины, а также аммиака или солей аммония могут варьироваться в широких пределах. Однако было установлено, что особо оптимально, чтобы в смеси из соли гуанидина и мочевины содержание этой соли составляло от 5 до 60 вес.%, содержание мочевины - от 5 до 40 вес.%, в частности, от 5 до 35 вес.%. Кроме того предпочтительными являются смеси из солей гуанидина и аммиака или солей аммония при содержании соли гуанидина от 5 до 60 вес.% и содержании аммиака или соли аммония от 5 до 40 вес.%. Однако в качестве альтернативы также может использоваться раствор мочевины, в частности, ее водный раствор.

Из солей аммония положительно зарекомендовали себя прежде всего соединения общей формулы (II):

R-NH3 ⊕ XΘ

(II),

где: R-Н, NH2 или алкил с 1-12 атомами углерода;

XΘ означает ацетат, карбонат, цианат, формиат, гидроксид, метилат или оксалат.

Используемые согласно изобретению предшественники аммиака, в частности, соли гуанидина, а также при необходимости другие компоненты, выбранные из мочевины или солей аммония, могут использоваться в виде раствора, при этом в качестве растворителя предпочтительно используются прежде всего вода и/или спирт с 1-4 атомами углерода. Водные и/или спиртовые растворы содержат при этом твердое вещество предпочтительно в количестве от 5 до 85 вес.%, в частности, от 30 до 80 вес.%.

При этом неожиданно выяснилось, что согласно настоящему изобретению особенно эффективно могут использоваться как водные растворы формиата гуанидина при концентрации от 20 до 60 вес.%, так и водные растворы мочевины при концентрации от 25 до 40 вес.%, а также водные смеси из формиата гуанидина и растворов мочевины, причем формиат гуанидина и мочевина содержатся в смеси: формиат гуанидина в количестве от 5 до 40 вес.%, мочевина в количестве от 5 до 40 вес.%.

При этом водные растворы предшественников аммиака, в частности, солей гуанидина, смесей из солей гуанидина или солей гуанидина в комбинации с мочевиной в воде, обладают предпочтительным потенциалом образования аммиака, составляющим от 0,2 до 0,5 кг аммиака на литр раствора, в частности, от 0,25 до 0,35 кг аммиака на литр раствора.

Кроме того неожиданно было установлено, что посредством тангенциального потока газа-носителя (синоним: транспортирующий газ) могут быть предупреждены отложения на стенках катализаторного блока в зоне смесительной камеры и на длительное время может быть обеспечено качественное перемешивание газа-носителя (также транспортирующего газа) и раствора предшественника аммиака. Если такой тангенциальный поток газа-носителя не будет использован, то при распылении растворов в смесительную камеру может произойти смачивание стенок катализаторного блока в зоне смесительной камеры и могут возникнуть не желательные побочные реакции, как, например, полимеризация предшественника аммиака. Такие побочные реакции ведут к не желательным отложениям в зоне смесительной камеры, из-за чего имеющее чрезвычайно важное значение для работы генератора перемешивание газа-носителя и раствора предшественника аммиака не обеспечивается на длительный срок. Вследствие недостаточного перемешивания газа-носителя с раствором отмечаются также отложения и на самом катализаторе. Посредством тангенциального потока газа-носителя создается течение с вихревой завесой и с каплями, направленными по оси в направлении катализатора гидролиза на торцевую поверхность последнего. Такое течение с вихревой завесой обеспечивает очень эффективное превращение в аммиак на катализаторе.

Тангенциальный подвод газа-носителя производится в головной части генератора на уровне распылительного устройства для распыления раствора предшественника аммиака внутрь катализаторного блока или смесительной камеры. При этом газовый поток направляется по возможности близко к поверхности стенки смесительной камеры таким образом, чтобы устанавливалось направленное вниз вихревое течение в катализаторном блоке в направлении к торцевой поверхности катализатора.

Согласно другому аспекту объектом настоящего изобретение является способ непрерывного получения аммиака из раствора предшественника аммиака посредством генератора газообразного аммиака, в частности, посредством описанного выше генератора газообразного аммиака, содержащего катализаторный блок, который в свою очередь содержит катализатор для разложения и/или гидролиза предшественников аммиака с образованием аммиака и расположенную выше по ходу потока от катализатора смесительную камеру, при этом катализатор имеет объем Vкат смесительная камера - объем Vсмес., при этом в указанном способе раствор предшественника аммиака вводят в смесительную камеру отдельно от газа-носителя, затем подают газ-носитель предпочтительно тангенциально к раствору предшественника аммиака. В частности, раствор предшественника аммиака впрыскивают в смесительную камеру через сопло.

Совершенно особо предпочтительным является способ, в котором i) раствор предшественника аммиака вводят в смесительную камеру таким образом, что нагрузка на торцевую поверхность катализатора составляет от 0,2 до 15 г/(ч.*см2) и/или ii) раствор предшественника аммиака и газ-носитель вводят в смесительную камеру, при этом газ-носитель и при необходимости дополнительный источник энергии обладают в сумме удельной энтальпией Нг.н./mпредш от 8000 до 50000 кДж/кг (энтальпия в соотнесении с расходом вводимого раствора) и/или Hi) раствор предшественника аммиака вводят в смесительную камеру отдельно от газа-носителя и затем подают газ-носитель предпочтительно тангенциально к раствору предшественника аммиака.

Путем раздельной подачи раствора предшественника аммиака от газа-носителя возможно целевое дозирование необходимого количества энергии или теплового потока для бесперебойной, непрерывной работы генератора. Выяснилось, что при достаточном количестве энергии на соответствующем температурном уровне способ может осуществляться без протекания не желательных побочных реакций. Полное разложение используемых растворов предшественника аммиака с образованием аммиака требует при данном количестве или расходе раствора соответствующее количество или расход энергии в виде тепла на температурном уровне, необходимом для полного разложения. При этом температурный уровень определяется используемым катализатором гидролиза. Подводимая преимущественно в способ энергия отбирается предпочтительно от потока газа-носителя.

Согласно изобретению генератор газообразного аммиака эксплуатируется технично и рентабельно, в частности, в том случае, когда подведенная энергия для разложения раствора предшественника аммиака происходит от избыточного тепла газа-носителя. При этом количество газа-носителя не коррелируется автоматически с дозируемым количеством жидкого раствора, так как количество полезной энергии газа-носителя варьируется в зависимости от температуры. Поток газа-носителя с несколько более низким температурным уровнем, причем с этим связана несколько меньшая разница между температурой на входе и температурой на выходе генератора газообразного аммиака, может быть компенсирован, например, за счет более высокого расхода газа-носителя и, следовательно, за счет подачи в генератор более интенсивного теплового потока.

Газ-носитель, в частности тангенциальный поток газа-носителя, вводится в смесительную камеру преимущественно при температуре до 550°C, предпочтительно при температуре от 250 до 550°C, также предпочтительно при температуре от 250 до 400°C и совершенно особо предпочтительно при температуре от 300 до 350°C.

При этом выяснилось, что в качестве газа-носителя также может использоваться, например, частичный поток отработавшего газа или отличный от него газ-носитель, например, частичный поток наддувочного воздуха двигателя, который посредством теплообменника предварительно кондиционируется до соответствующего температурного уровня. Если будет использоваться частичный поток отработавшего газа, то, как оказалось, особо предпочтительно в частичном потоке содержится менее 5% отработавшего газа от его общего количества. Согласно варианту развития может быть также предусмотрено, чтобы в качестве транспортирующего газа использовался частичный поток с содержанием менее 0,1% отработавшего газа от его общего количества, предпочтительно менее 4% и совершенно особо предпочтительно менее 2% отработавшего газа от его общего количества.

В принципе, согласно изобретению в качестве транспортирующего газа может использоваться любой газ. Поскольку транспортирующий газ должен предпочтительно обладать температурой от 250 до 550°C, то для достижения высокой энергетической эффективности предпочтительно используется газ, который уже находится в нагретом состоянии, например, наддувочный воздух или же часть отработавшего газа. Также возможно нагревать любой газ-носитель до требуемой температуры.

Согласно другому предпочтительному варианту выполнения может быть также предусмотрено, чтобы раствор распылялся внутрь смесительной камеры из резервуара с помощью насоса и сопла с теоретическим углом α распыления от 10 до 40°.

Согласно еще одному предпочтительному варианту выполнения способа его особенно высокая эффективность может быть достигнута в том случае, когда раствор предшественника аммиака впрыскивают с давлением не менее 0,5 бар, а распыляющий воздух с давлением от 0,5 до 2 бар.

Совершенно особо предпочтительной оказалась подача на торцевую поверхность катализатора особенно мелко распыленного раствора предшественника аммиака. Поэтому объектом изобретения также является способ получения аммиака, в котором раствор предшественника аммиака наносится на торцевую поверхность катализатора в виде капель диаметром D32 менее 25 мкм. Согласно настоящему изобретению при этом дополнительно предпочтительно предусмотрено, чтобы сопло образовывало капли диаметром D32 менее 20 мкм, совершенно особо предпочтительно менее 15 мкм. Одновременно или независимо от этого также предусмотрено, чтобы сопло образовывало капли диаметром D32 более 0,1 мкм, в частности, более 1 мкм. Также благодаря использованию таких сопел может быть достигнута степень образования аммиака свыше 95% (см. выше). Кроме того может происходить особо равномерное распределение раствора по торцевой поверхности катализатора.

Также оказалось оптимальным распыление раствора предшественника аммиака внутрь смесительной камеры перпендикулярно торцевой поверхности катализатора. Независимо от этого или одновременно соотношение между объемами газа-носителя и распыляющего воздуха составляет от 7:1 до 10:1.

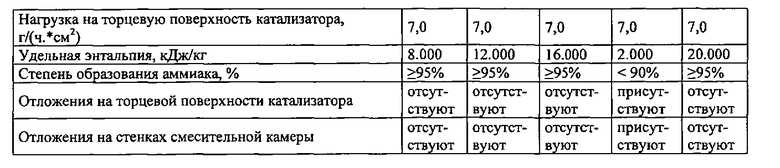

Параметры, которые предпочтительно необходимо соблюдать при эксплуатации генератора газообразного аммиака согласно изобретению, следующие:

- дозируемый расход раствора предшественника аммиака составляет предпочтительно 50-280 г/ч., в частности, 100-200 г/ч.;

- расход газа-носителя составляет предпочтительно 1-10 кг/ч., в частности, 3-7 кг/ч.;

- расход распыляющего воздуха составляет предпочтительно 0,14-1,43 кг/ч., в частности, 0,5-1 кг/ч.;

- дополнительное количество энергии для нагрева составляет предпочтительно 0-150 Вт, в частности, 50-100 Вт;

- температура торцевой поверхности катализатора задается равной предпочтительно 280-500°C, в частности, 300-400°C;

- температура на выходе из катализатора задается предпочтительно равной 250-450°C, в частности, 280-380°C;

- объемная скорость катализатора составляет предпочтительно 5000-30000 1/ч., в частности, 10000-20000 1/ч.;

дозируемое давление раствора предшественника аммиака составляет предпочтительно 1 - 8 бар, в частности, 1,5-3 бара.

Описанные выше генераторы газообразного аммиака особенно пригодны благодаря своей компактной конструкции для использования в промышленных установках, двигателях внутреннего сгорания, таких, как, например, дизельные и бензиновые двигатели, и в газогенераторах. Поэтому настоящее изобретение включает в себя также применение описанного способа восстановления оксидов азота в отработавших газах промышленных установок, двигателей внутреннего сгорания, таких, как дизельные и бензиновые двигатели, в также газовых двигателей.

Также изобретение включает в себя следующие варианты выполнения, применяемые как раздельно, так и в комбинации с описанными выше признаками или при произвольной комбинации этих признаков между собой:

- способ непрерывного получения аммиака из раствора его предшественника с помощью генератора (100) газообразного аммиака, содержащего катализаторный блок (70), содержащий катализатор (60) для разложения и/или гидролиза предшественников аммиака с образованием аммиака и смесительную камеру (51), расположенную выше по ходу потока от катализатора (60), при этом катализатор (60) имеет объем Vкат, смесительная камера (51) - объем Vсмес, характеризующийся тем, что раствор предшественника аммиака вместе с газом-носителем подают в смесительную камеру, при этом газ-носитель и при необходимости дополнительный источник энергии обладают в сумме удельной энтальпией Нг.н./mпредш от 8000 до 50000 кДж/кг (энтальпия в соотнесении с расходом введенного раствора);

- способ непрерывного получения аммиака из раствора предшественника аммиака с помощью генератора (100) газообразного аммиака, содержащего катализаторный блок (70), содержащий катализатор (60) для разложения и/или гидролиза предшественников аммиака с образованием аммиака и смесительную камеру (51), расположенную выше по ходу потока от катализатора (60), при этом катализатор (60) имеет объем Vкат, смесительная камера (51) - объем Vсмес, характеризующийся тем, что раствор предшественника аммиака наносится на торцевую поверхность (61) катализатора (60) в виде капель диаметром D32 менее 20 мкм;

- способ непрерывного получения аммиака из раствора предшественника аммиака с помощью генератора (100) газообразного аммиака, содержащего катализаторный блок (70), содержащий катализатор (60) для разложения и/или гидролиза предшественников аммиака с образованием аммиака и смесительную камеру (51), расположенную выше по ходу потока от катализатора (60), при этом катализатор (60) имеет объем Vкат, смесительная камера (51) - объем Vсмес, характеризующийся тем, что отдельно от раствора предшественника аммиака в смесительную камеру (51) дополнительно подают газ-носитель, при этом в качестве газа-носителя используют частичный поток обработавшего газа, составляющий 0,1-5% от общего количества отработавшего газа;

- способ непрерывного получения аммиака из раствора предшественника аммиака с помощью генератора (100) газообразного аммиака, содержащего катализаторный блок (70), содержащий катализатор (60) для разложения и/или гидролиза предшественников аммиака с образованием аммиака и смесительную камеру (51), расположенную выше по ходу потока от катализатора (60), при этом катализатор (60) имеет объем Vкат, смесительная камера (51) - объем Vсмес, характеризующийся тем, что отдельно от раствора предшественника аммиака в смесительную камеру дополнительно подают газ-носитель параллельно подаваемому в смесительную камеру раствору предшественника аммиака;

- способ непрерывного получения аммиака из раствора предшественника аммиака с помощью генератора (100) газообразного аммиака, содержащего катализаторный блок (70), содержащий катализатор (60) для разложения и/или гидролиза предшественников аммиака с образованием аммиака и смесительную камеру (51), расположенную выше по ходу потока от катализатора (60), при этом катализатор (60) имеет объем Vкат, смесительная камера (51) - объем Vсмес, характеризующийся тем, что раствор предшественника аммиака продают в смесительную камеру таким образом, что диаметр конуса распыления при попадании на торцевую поверхность катализатора составляет не менее 80% и не более 98% от диаметра катализатора;

- способ непрерывного получения аммиака из раствора предшественника аммиака с помощью генератора (100) газообразного аммиака, содержащего катализаторный блок (70), содержащий катализатор (60) для разложения и/или гидролиза предшественников аммиака с образованием аммиака и смесительную камеру (51), расположенную выше по ходу потока от катализатора (60), при этом катализатор (60) имеет объем Vкат, смесительная камера (51) - объем Vсмес, характеризующийся тем, что используют катализатор (60), в частности, катализатор гидролиза, с каталитическим покрытием, пропитанным золотом или/и палладием.

Ниже изобретение подробнее поясняется с помощью чертежей и соответствующих примеров. При этом изображено:

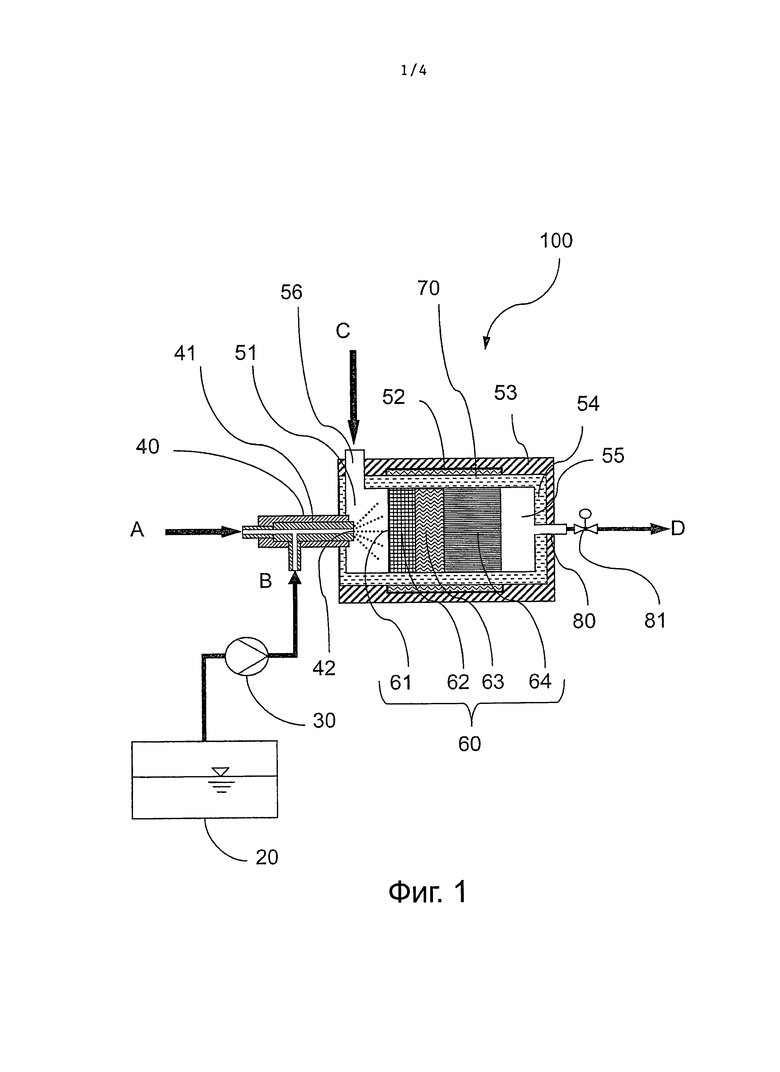

фиг.1 - схематический вид на первый генератор газообразного аммиака в разрезе по оси;

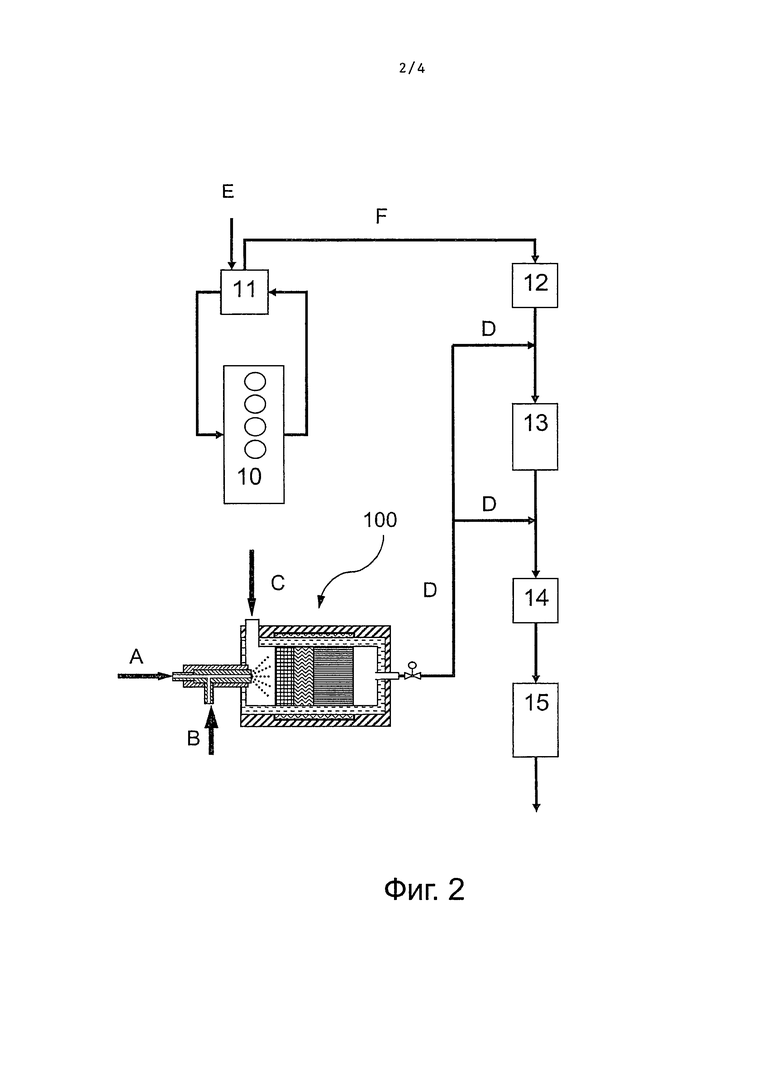

фиг.2 - схематическое изображение устройства системы выпуска ОГ автомобиля;

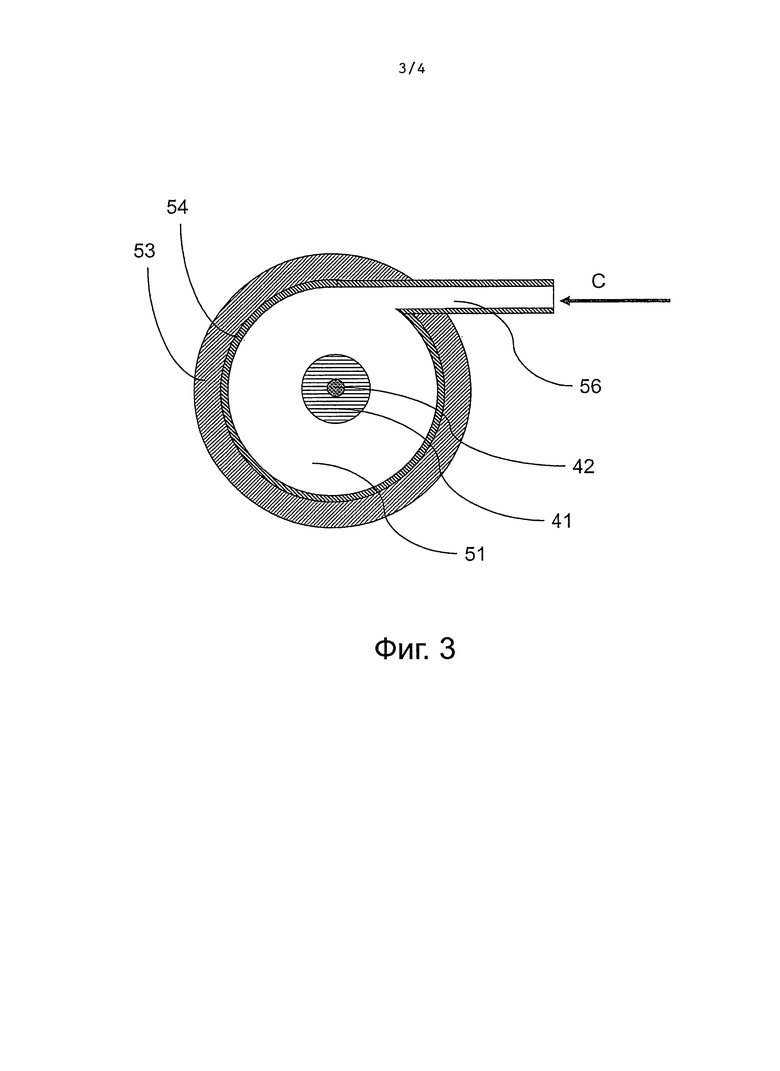

фиг.3 - смесительная камера в радиальном разрезе (вид сверху) в зоне подачи тангенциального потока газа-носителя;

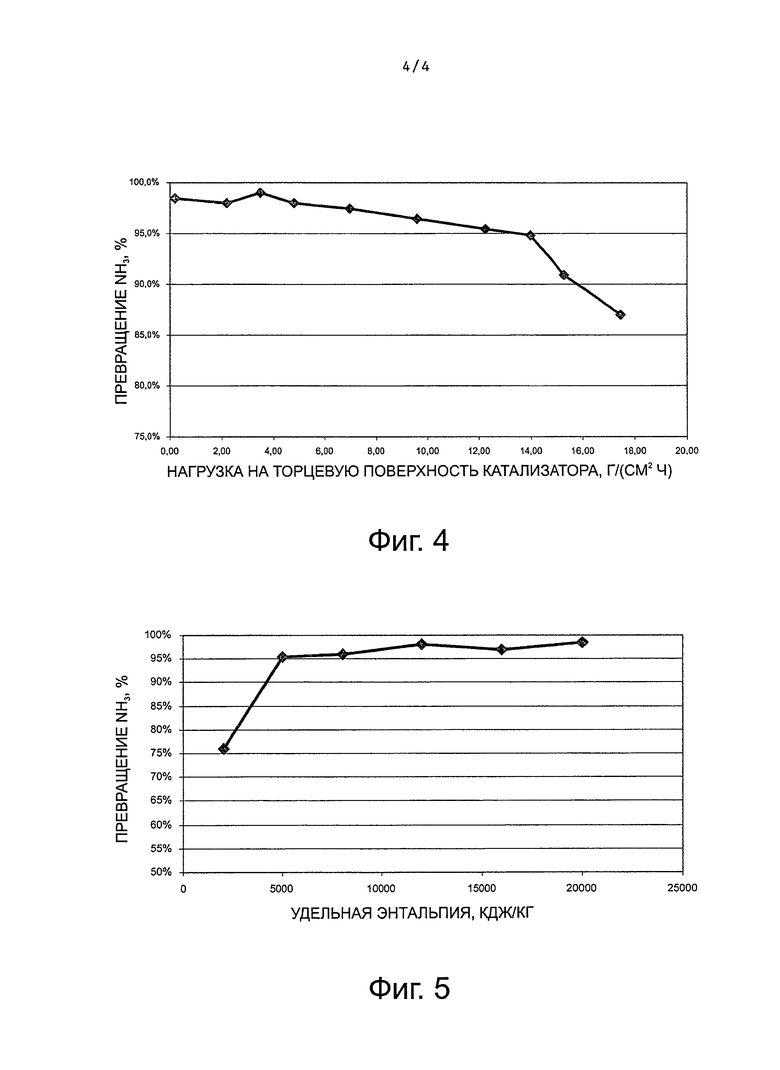

фиг.4 - диаграмма 1: превращение раствора предшественника аммиака в аммиак в зависимости от нагрузки на торцевую поверхность катализатора;

фиг.5 - диаграмма 2: превращение раствора предшественника аммиака в аммиак в зависимости от удельной энтальпии.

На фиг.1 изображен первый генератор (100) газообразного аммиака согласно настоящему изобретению. Генератор (100) имеет форму цилиндра и содержит впрыскивающее устройство (40), катализаторный блок (70) и выпускное отверстие (80) для выпуска образованного газообразного аммиака. Катализаторный блок (70) содержит сборный катализатор (60) гидролиза, смесительную камеру (51) и выпускную камеру (55). В рабочем состоянии раствор (В) предшественника аммиака подается из резервуара (20) дозировочным насосом (30) вместе с распыляющим воздухом (А) через двухпоточное сопло (41) с отверстием сопла (42) в смесительную камеру (51) генератора (100) газообразного аммиака под определенным углом распыления и распыляется на мелкие капли. Дополнительно через входное отверстие (56) в смесительную камеру (51) тангенциально подается поток горячего транспортирующего газа-носителя (С), в результате чего образуется поток с вихревой завесой из капель, направляемый по оси в сторону катализатора (60) гидролиза на его торцевую поверхность (61). Катализатор (60) выполнен таким образом, что первый сегмент (62) представляет собой электрически обогреваемый металлический носитель с гидролизным покрытием. За ним располагаются не обогреваемый катализатор (63) с металлическим носителем также с гидролизным покрытием и не обогреваемый катализатор (64) с гидролизным покрытием, выполненный со структурой смесителя для лучшего радиального распределения. Произведенный газообразный аммиак (D) выходит вместе с горячим потоком газа-носителя из генератора (100) через выпускную камеру (55) с отверстием (80) и клапаном (81). Генератор может дополнительно обогреваться нагревательной рубашкой (52), расположенной вокруг корпуса (54) катализаторного блока. За исключением головной части, в которой расположено впрыскивающее устройство (40), генератор (100) газообразного аммиака имеет теплоизоляцию (53) из микропористого изоляционного материала.

На фиг. 2 схематически показан поток материала при обработке ОГ двигателя (10) внутреннего сгорания. Отработавший газ двигателя (10) внутреннего сгорания подается через устройство (11) наддува и уплотняется в противотоке приточного воздуха (Е) для теплового двигателя. Отработавший газ (F) подается через катализатор (12) окисления для достижения большей концентрации NO2 в сравнении с NO. Содержащий аммиак газовый поток (D), поступающий из генератора (100) газообразного аммиака, может добавляться и примешиваться либо перед сажевым фильтром (13), либо после него. При этом может использоваться дополнительный смеситель (14) газа в виде статического смесителя или, например, смесителя Вентури. На катализаторе (15) SCR (SCR = selective catalytic reduction = селективное каталитическое восстановление) происходит восстановление NOx восстановителем NH3. При этом генератор газообразного аммиака может работать на отдельном газе-носителе или также на частичном потоке отработавшего газа.

На фиг. 3 показан детальный вид на смесительную камеру (51) в зоне подачи тангенциального потока газа-носителя. Корпус (54) катализаторного блока охвачен в зоне смесительной камеры (51) теплоизоляцией (53) из микропористого изоляционного материала. Тангенциальный подвод газа-носителя (С) производится в головной части генератора газообразного аммиака или в головной части смесительной камеры (51) на

уровне отверстия (42) в сопле (41). При этом впускное отверстие (56)для впуска газа-носителя выполнено таким образом, что поток газа-носителя проходит по возможности вблизи стенки (54) смесительной камеры так, что образуется направленное вниз вихревое течение внутри генератора в направлении к катализатору и следовательно создается тангенциальный поток газа-носителя внутри катализаторного блока. Пример выполнения 1

В принципе конструкция генератора газообразного аммиака соответствует конструкции на фиг.1. Генератор газообразного аммиака рассчитан на дозируемое количество от 10 до 100 г/ч. NH3 и выполнен в виде цилиндрического трубчатого реактора. В головной части, в ее центре, находится двухпоточное сопло фирмы Schlick, модель 970, (0,3 мм) с изменяющимся воздушным колпаком с покрытием из аморфного кремния. Предшественник аммиака подается при комнатной температуре через это сопло и распыляется в виде полного конуса. Угол α распыления составляет 30°. При этом жидкость захватывается и распыляется потоком сжатого воздуха (0,5-2 бара), поступающего через сопло при расходе около 0,8 кг/ч. Диаметр Заутера образующихся капель после сопла составляет менее 25 мкм. Происходит равномерное радиальное распределение раствора предшественника аммиака по сечению реактора в горячем потоке газа-носителя перед катализатором гидролиза внутри смесительной камеры без соприкосновения со стенкой реактора, что могло бы вызывать отложения. В смесительной камере происходит испарение капель таким образом, что при их попадании на торцевую поверхность катализатора диаметр капель уменьшается на величину до 20%. Из-за еще оставшихся капель происходит охлаждение на торцевой поверхности катализатора на около. 120-150°С. По этой причине реактор выполнен таким образом, чтобы подводимое горячим потоком газа-носителя количество тепла, интегрированный обогреваемый катализатор гидролиза и другие подводимые виды энергии привносили в дозированное количество раствора столько энергии, чтобы не происходило охлаждение ниже около 300°С. При этом дозируемое количество 50-280 г/ч регулируется через клапан Bosch PWM. Давление, необходимое для подачи жидкости, обеспечивается за счет избыточного давления в магистрали сжатого воздуха в резервуаре, в результате чего отпадает необходимость в дополнительном подающем насосе.

Поток горячего газа-носителя при расходе около 1-5 кг/ч. тангенциально подают в головную часть генератора газообразного аммиака таким образом, что он в виде ламинарного потока проходит вокруг стенки реактора и направляется по спирали через смесительную камеру. За счет такого газового потока обеспечивается, во-первых, осевая подача через реактор при заданной выдержке (обратная величина объемной скорости) и, во-вторых, исключается контакт между распыленными каплями и стенкой реактора. Диаметр смесительной камеры в головной части реактора составляет 70 мм, длина смесительной камеры - 110 мм. Дополнительно смесительная камера имеет наружный обогрев посредством рубашки с обогревом электрическим сопротивлением (время нагрева не более 1 мин.), модель Hewit 0,8-1 кВт, 150-200 мм. Регулирование температуры производится температурными датчиками (тип К), установленными на торцевой поверхности катализатора, в катализаторе и за ним. Все наружные поверхности реактора имеют покрытие из изоляционного материала Microtherm superG. При этом насыпка из Microtherm superG используется в стеклоткани, обернутой вокруг реактора. Только головная часть, в которой происходит распыление раствора, не изолирована в целях лучшего теплоотвода. Поверхности внутри смесительной камеры имеют покрытие «washcoat» из каталитически активного ТiO2 (структура анатаз).

Сразу за смесительной камерой прифланцован катализатор на металлическом носителе, диаметр которого составляет 55 мм и который содержит 400 ячеек на кв. дюйм (Emitec Emicat, максимальная мощность 1,5 кВт, объем около 170 мл). Он выполнен в виде катализатора гидролиза, также содержит покрытие из каталитически активного ТiO2 (Анатаз, «washcoat», около 100 г/л, фирма Interkat / Südchemie) и регулируется таким образом, что температура на торцевой поверхности катализатора составляет 300-400°C. При этом подводится такое количество энергии, которое необходимо для компенсации охлаждения вследствие испарения капель. Для обеспечения объемной скорости не менее 7000 1/ч. подключен дополнительный катализатор гидролиза с 400 ячейками на кв. дюйм, в результате чего суммарный объем катализатора составляет около 330 мл.

Образующийся на горячем катализаторе гидролиза аммиак выходит из концевой части реактора через выпускную камеру в нижней части и централизовано через выпускное отверстие. При этом выпускной участок имеет предпочтительно коническую форму в целях исключения завихрения на кромках и тем самым отложений возможных остатков. Газовая смесь отводится из генератора газообразного аммиака предпочтительно при температуре свыше 80°C для исключения отложений карбоната аммония и примешивается к потоку ОГ двигателя выше по ходу потока от катализатора селективного каталитического восстановления (SCR), равномерно распределяясь в этом потоке ОГ посредством статической мешалки.

В качестве материала для всех металлических конструктивных элементов используется 1.4301 (V2A, DE4 X 5 CrNi18-10), в качестве альтернативы 1.4401 (V4A, DIN X 2 CrNiMo 17-12-2), 1.4767 или также другие железохромоалюминиевые сплавы, типичные для катализаторов для отработавших газов.

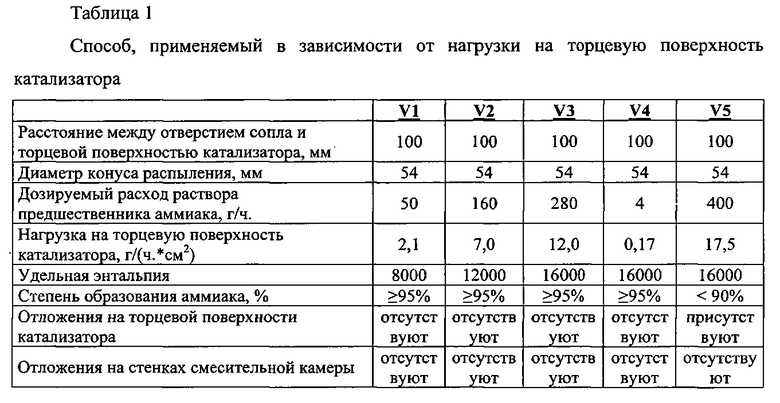

Ниже будет указано влияние нагрузки на торцевую поверхность катализатора и удельной энтальпии на непрерывный процесс получения аммиака с использованием генератора газообразного аммиака, указанного в примере 1. Этот генератор использовался как на 60%-ом растворе формиата гуанидина, так и на 32,5%-ом водном растворе мочевины, а также на смесях из них обоих. При этом результаты, полученные на этих растворах предшественника аммиака, являются приблизительно одинаковыми (+/- 1%).

Если задать нагрузку на торцевую поверхность катализатора равной по меньшей мере 0,17 г/(ч.*см2) (см. V4), то будет реализован способ, в котором в течение свыше 100 часов не будут образовываться отложения. Даже если нагрузка на торцевую поверхность составляет 2,1 г/(ч.*см2) или 7,0 г/(ч.*см2) или 12,0 г/(ч.*см2) в течение свыше 100 часов, то отложения не образуются, за счет чего достигается непрерывность процесса. Если же нагрузка на торцевую поверхность катализатора задается равной 17,5 г/(ч.*см2) (см. V5), то отложения на торцевой поверхности катализатора образуются. Следовательно непрерывный процесс более не возможен.

Образование аммиака в зависимости от нагрузки на торцевую поверхность катализатора показано на фиг.4.

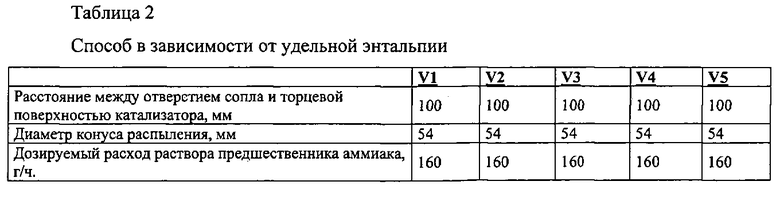

Если удельная энтальпия задается равной по меньшей мере 8000 кДж/кг (см. V1, V2, V3, V5), то может быть обеспечен процесс, в котором не будут образовываться отложения в течение более 100 часов, благодаря чему становится возможным обеспечить непрерывность процесса. Если же удельная энтальпия задается равной 2000 кДж/кг (см. V4), то отложения на стенках смесительной камеры и торцевой поверхности катализатора образуются. Образование аммиака в зависимости от удельной энтальпии показано на фиг.5.

Ниже приводятся те параметры, которые необходимо соблюдать при работе генератора газообразного аммиака.

Пример выполнения 2

В примере выполнения 2 реактор выполнен таким образом, что он частично одновременно обогревается за счет теплообмена с противотоком подведенного горячего газа-носителя. При этом поток газа-носителя проходит сначала под головной частью реактора через двойную рубашку встречно потоку внутри двойной рубашки до стенки реактора, которую он омывает на пути к головной части реактора. В головной части реактора основной поток поступает из двойной рубашки реактора через несколько отверстий или, в качестве альтернативы, через кольцевую щель в зоне сопла в головной части реактора внутрь последнего. Дополнительно внутри двойной рубашки может располагаться устройство для нагрева электрическим сопротивлением.

Пример выполнения 3

В примере выполнения 3 реактор выполнен таким образом, что его обогрев производится снаружи, но не с помощью устройства нагрева электрическим сопротивлением, а в результате теплообмена с горячими деталями двигателя внутреннего сгорания и отдельной горелки для подогрева отработавших газов или с потоками горячего газа. При этом тепло к реактору также может подводиться через тепловую трубу на некотором расстоянии.

Пример выполнения 4

В примере выполнения 4 реактор выполнен таким образом, что его обогрев производится не снаружи, а за счет тепла, поступающего от электрически обогреваемого катализатора Emikat фирмы Emitec непосредственно внутри реактора. В качестве альтернативы тепло в реакторе может обеспечиваться свечами накаливания модели Champion (60 Вт.11 В).

Пример выполнения 5

Применяется предварительный нагрев жидкого раствора предшественника аммиака с использованием инжектора с критическим перегревом (мгновенное испарение).

Изобретение относится к способу получения аммиака из раствора его предшественника и его применению в системах снижения токсичности отработавших газов для восстановления оксидов азота в них. Способ заключается в том, что с помощью генератора газообразного аммиака, содержащего катализаторный блок, содержащий катализатор для разложения и/или гидролиза предшественников аммиака с образованием аммиака, и смесительную камеру, расположенную выше по ходу потока от катализатора, причем раствор предшественника аммиака подают в смесительную камеру таким образом, что нагрузка на торцевую поверхность катализатора составляет от 3,0 до 15 г/(ч.*см2). Способ применяется для восстановления оксидов азота в отработавших газах промышленных установок, двигателей внутреннего сгорания, газовых двигателей, дизельных двигателей или бензиновых двигателей. Технический результат заключается в обеспечении высокой степени превращения и длительной эксплуатации аппаратных средств без технического обслуживания. 2 н. и 9 з.п. ф-лы, 5 ил., 3 табл., 5 пр.

1. Способ непрерывного получения аммиака из раствора предшественника аммиака с помощью генератора (100) газообразного аммиака, содержащего катализаторный блок (70), содержащий катализатор (60) для разложения и/или гидролиза предшественников аммиака с образованием аммиака, и смесительную камеру (51), расположенную выше по ходу потока от катализатора (60), при этом катализатор (60) имеет объем Vкат, смесительная камера (51) - объем Vсмес, отличающийся тем, что раствор предшественника аммиака подают в смесительную камеру таким образом, что нагрузка на торцевую поверхность катализатора составляет от 3,0 до 15 г/(ч.*см2).

2. Способ по п.1, отличающийся тем, что отдельно от раствора предшественника аммиака в смесительную камеру (51) дополнительно подают газ-носитель.

3. Способ по п.1, отличающийся тем, что раствор предшественника аммиака подают в смесительную камеру (51) отдельно от газа-носителя и что газ-носитель поступает тангенциально раствору предшественника аммиака.

4. Способ по п.2 или 3, отличающийся тем, что в качестве газа-носителя используют частичный поток отработавшего газа, составляющий менее 5 об.% от общего количества отработавшего газа.

5. Способ по п.1, отличающийся тем, что раствор предшественника аммиака поступает из резервуара (20) и распыляется внутрь смесительной камеры с помощью сопла (41) с углом α распыления от 10 до 40°.

6. Способ по п.1, отличающийся тем, что раствор предшественника аммиака подают при давлении не менее 0,5 бар, а распыляющий воздух - при давлении от 0,5 до 2 бар.

7. Способ по п.1, отличающийся тем, что на торцевую поверхность (61) катализатора (60) раствор наносится в виде капель диаметром D32 менее 20 мкм.

8. Способ по п.2 или 3, отличающийся тем, что объемное соотношение между газом-носителем и распыляющим воздухом составляет от 7:1 до 10:1.

9. Способ по п.1, отличающийся тем, что раствор распыляют внутрь смесительной камеры (51) перпендикулярно торцевой поверхности (61) катализатора.

10. Способ по п.1, отличающийся тем, что раствор подают в смесительную камеру вместе с газом-носителем, при этом газ-носитель и при необходимости дополнительный источник энергии обеспечивают в сумме удельную энтальпию Hг.н./mпредш от 8000 до 50000 кДж/кг, причем указанная энтальпия приведена в соотнесении с расходом подаваемого раствора.

11. Применение способа по любому из пп.1-10 для восстановления оксидов азота в отработавших газах промышленных установок, двигателей внутреннего сгорания, газовых двигателей, дизельных двигателей или бензиновых двигателей.

| DE 4203807 A1, 12.08.1993;SU 278650 A1, 21.06.1971;SU 1344242 A3, 07.10.1987 | |||

| Способ получения 1- -хлоргексилкарбамоилбензимидазолин-2-карбаматов | 1973 |

|

SU487886A1 |

Авторы

Даты

2016-10-20—Публикация

2012-06-29—Подача