Уровень техники

Лицевые респираторные маски являются распространенным средством индивидуальной защиты, защищающим пользователя от вдыхания загрязняющих веществ, присутствующих в окружающей среде. Такие респираторы пользователи носят поверх носа и рта, и они отделяют загрязненный окружающий воздух от внутреннего пространства маски, в котором находится чистый воздух. При использовании такого респиратора в сущности вся основа маски фильтрует проходящий через нее воздух. Поскольку фильтрующие лицевые респираторные маски имеют малый вес и очень высокую эффективность фильтрации воздуха, они используются во многих областях народного хозяйства, включая приложения, связанные со строительством, производством различных видов товаров, покраской и ремонтом автомобилей, изготовлением лекарств, хирургией и прочие.

Фильтрующие лицевые респираторные маски в общем могут быть разделены на две категории: плоские в сложенном виде респираторы и респираторы готовой формы. Плоские в сложенном виде респираторы хранятся в плоском виде, но включают швы, сборки и/или складки, которые позволяют раскрыть маску до чашеобразной формы для последующего использования. Примеры плоских в сложенном виде фильтрующих лицевых респираторных масок представлены в патентах США 6,568,392 и 6,484,722 (Bostock et al.) и 6,394,090 (Chen). В противоположность им, респираторам готовой формы более или менее необратимо придана требуемая конфигурация, обеспечивающая посадку на лицо, которую они в целом сохраняют во время их хранения и использования. Патенты, в которых описаны формообразующие слои, предназначенные для поддержки фильтрующих слоев, описаны в патентах США 7,131,442 (Kronzer et al.), 4,850,347 (Skov), 4,807,619 (Dyrud et al.) и 4,536,440 (Berg).

Фильтрующие лицевые респираторные маски обычно имеют конструкцию, при которой фильтрующая среда является структурной частью основы маски. Соответственно, фильтрующую среду нельзя снять с основы маски, не повредив при этом большей части респиратора. Для того чтобы сохранить еще пригодные части респиратора после окончания срока службы фильтрующей среды, были разработаны респираторы, в которых сменные фильтрующие картриджи или сменная фильтрующая среда прикрепляются к основе маски или иным образом вводятся в конструкцию основы маски - см. патенты США 6,277,178 (Holmquist-Brown et al.), 3,521,630 (Westberg), патент Японии 2005-304,635 и патентную заявку Кореи 2008-0088708. Однако разработчиками новых конструкций респираторов до сих пор не предложены фильтрующие лицевые респираторные маски, в которых фильтрующий компонент вставлялся бы в многократно используемую рамку, к которой он может быть легко прикреплен и с которой он может быть легко снят. В известных фильтрующих лицевых респираторных масках не предусмотрен также сменный фильтрующий компонент, который покрывал бы многократно используемые части респиратора и держал их в чистоте для последующего использования. В обычных респираторах, в которых используются сменные фильтры, как правило, используются формованная основа маски и сменный фильтрующий картридж. Формованная основа маски, которая используется многократно, при ее использовании находится в контакте с лицом пользователя, и поэтому всякий раз после ее использования должна быть очищена и подвергнута санитарной обработке.

Сущность изобретения

В настоящем изобретении предлагается плоская в сложенном виде лицевая респираторная маска, содержащая многократно используемую систему крепления, сменный фильтрующий компонент и многократно используемую раму. Многократно используемая система крепления прикреплена к многократно используемой раме. Многократно используемая рама содержит первую и вторую расположенные друг напротив друга панели, образующие паз, в который может быть вручную вставлен сменный фильтрующий компонент, съемно прикрепляемый к многократно используемой раме. Такая конструкция обеспечивает возможность изготовления плоской в сложенном виде основы маски, которая может быть раскрыта до чашеобразной конфигурации для ее надевания на нос и рот пользователя и последующего использования для улавливания загрязнителей воздуха. В настоящем изобретении предлагается также новый способ изготовления респиратора, содержащий этапы: вставки сменного фильтрующего компонента в паз многократно используемой рамы; и крепления планки фильтрующего компонента к наружной поверхности панели на раме. Сменный фильтрующий компонент может быть также вручную отделен от многократно используемой рамы путем извлечения его из паза. Такая возможность ручного отделения фильтрующего компонента обеспечивает возможность его легкой замены, благодаря чему в основу маски может быть вставлен новый фильтрующий компонент. Поэтому настоящее изобретение обеспечивает преимущество в виде общего снижения затрат на средства защиты органов дыхания для организации, в которой работает множество рабочих, использующих большое количество респираторов. Благодаря этому такие компоненты, как носовой зажим, эластичная лента для крепления к голове и опорная структура, которые в противном случае пришлось бы выбросить, могут быть повторно использованы с новым фильтрующим компонентом. Настоящее изобретение обеспечивает также экологические преимущества в виде уменьшения общего количества образующихся отходов. Поэтому предлагаемый в настоящем изобретении респиратор со сменным компонентом удобен в использовании, имеет меньшее количество частей, имеет меньший вес, обеспечивает возможность легкой смены фильтра и обеспечивает такие преимущества, как снижение затрат и уменьшение нагрузки на окружающую среду.

Глоссарий

Используемые в настоящем описании термины имеют следующее значение.

Термин «содержит» (или «содержащий») имеет значение, стандартное для патентной терминологии, и является открытым термином, в целом синонимичным терминам «включает» и «имеет». Несмотря на то что термины «содержит», «включает», «имеющий» и «содержащий», а также их производные являются общепринятыми открытыми терминами, в настоящем описании в подходящих ситуациях может использоваться термин «состоит в сущности из…», имеющий более узкое значение. Данный термин является полуоткрытым, в том смысле, что исключает только те элементы, которые оказывали бы отрицательное воздействие на функционирование изобретенного респиратора в плане использования его по назначению.

Термин «чистый воздух» означает объем атмосферного (окружающего) воздуха, отфильтрованный для удаления из него загрязнителей.

Термин «соэкстенсивный» означает протяженный параллельно чему-либо.

Термин «загрязнители» означает частицы (включая пыль, туманы и дымы) и/или прочие вещества, которые обычно могут не считаться частицами (например, органические пары и прочие), но которые могут находиться во взвешенном состоянии в воздухе, в том числе в потоке вдыхаемого воздуха.

«Покровное полотно» означает слой из нетканого волокнистого материала, который не предназначен в первую очередь для фильтрации загрязнителей, или который не является основным фильтрующим слоем.

Термин «наружное газовое пространство» означает окружающее атмосферное пространство, в которое попадает выдыхаемый газ после прохождения через основу маски и/или выдыхательный клапан и за их пределы.

Термин «фильтрующая лицевая респираторная маска» означает конструкцию респиратора, при которой основа маски сама по себе предназначена для фильтрации проходящего через нее воздуха; такая конструкция не имеет четко выраженных фильтрующих картриджей, фильтрующих вкладышей или фильтрующих элементов, прикрепленных к непроницаемой для газообразных сред основе маски или заплавленных в нее.

Термины «фильтр для воздуха», «слой фильтрации» и «основной фильтрующий слой» означают один или более слоев воздухопроницаемого материала, основным назначением которых является удаление загрязнителей (таких, как твердые частицы) из проходящего через данные слои потока воздуха.

Термин «фильтрующий компонент» означает конструкцию, основным назначением которой является фильтрация воздуха и которая содержит фильтрующий слой.

Термин «плоская в сложенном состоянии» означает маску, конструкция которой обеспечивает возможность ее сложения или перевода в целом плоское состояние, в котором она может храниться, когда она не используется.

Термин «рама» означает структурный компонент, который имеет проем для крепления к нему фильтрующего компонента и является опорой для фильтрующего компонента.

Термин «система крепления» означает структурный компонент или набор частей, способствующий удержанию основы маски на лице пользователя.

Термин «структурный» означает, что части, к которым он относится, не могут быть отделены одна от другой части без разрушения или повреждения всей конструкции в целом.

Термин «расположенные вплотную друг к другу» означает, что основные поверхности элементов, к которым он относится, расположены по меньшей мере в контакте друг с другом.

Термин «внутреннее газовое пространство» означает пространство между основой маски и лицом носящего.

Термин «основа маски» означает структурный компонент или набор частей, предназначенный для его посадки поверх носа и рта пользователя и фильтрующий проходящий через него воздух. Основа маски участвует в отделении внутреннего газового пространства от наружного газового пространства.

Термин «микроволокно» означает волокна, имеющие эффективный диаметр от 1 до 20 мкм.

Термин «носовой зажим» означает механическое устройство (отличное от пенистого элемента для носа), которое крепится к основе маски и предназначено для обеспечения более плотной посадки маски по меньшей мере вокруг носа пользователя.

Термин «нетканый материал» означает структурный компонент или часть структурного компонента, в которых волокна удерживаются друг с другом способом, отличным от переплетения или вязки волокон друг с другом, как это имеет место в тканых или вязаных материалах.

Термин «панель» означает часть, которой может быть придана в целом плоская конфигурация.

Термин «параллельный» означает, что элементы, к которым он относится, находятся в целом на постоянном расстоянии друг от друга.

Термин «периметр» означает наружный край основы маски, который, когда маска надета пользователем, располагается в целом в непосредственной близости к лицу пользователя.

Термин «пористый» означает воздухопроницаемый.

Термин «полимер» означает материал, который содержит повторяющиеся химические единицы, расположенные правильным или неправильным образом.

Термины «полимерный» и «пластический» означают материал, который в основном включает один или более полимеров, но может также содержать и прочие ингредиенты.

Термин «множество» означает два или более.

Термин «съемный» означает, что элемент, к котором он относится, может быть отделен от остальной части маски вручную (без применения инструмента).

Термин «сменный» означает, что элемент, к которому он относится, может быть снят вручную, и на то же место может быть установлена другая часть, имеющая такую же конфигурацию.

Термин «респиратор» означает устройство для фильтрации воздуха, носимое пользователем на лице поверх носа и рта и обеспечивающее носящего чистым воздухом для дыхания.

Термин «многократно используемая рама» означает раму, которая может быть повторно использована с новым фильтрующим компонентом.

Термин «многократно используемая система крепления» означает систему крепления, которая может быть повторно использована с новым фильтрующим компонентом.

Термин «паз» означает удлиненный зазор между двумя частями.

Термин «твердость» означает процент твердых включений в полотне.

Термин «штапельные волокна» означает волокна, имеющие определенную длину.

Термин «термически скрепляющие (или скрепляемые) волокна» означает волокна, которые прикрепляются к соседним пластическим компонентам после их нагревания выше температуры плавления и последующего охлаждения.

Термин «расположен до» означает, что элемент, к которому он относится, расположен в данный момент времени до некоторого другого элемента относительно потока газовой среды.

Термин «полотно» означает структурный компонент, имеющий значительно большие размеры в двух измерениях, чем в третьем измерении, и являющийся воздухопроницаемым.

Краткое описание чертежей

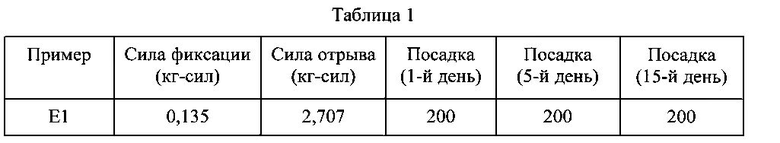

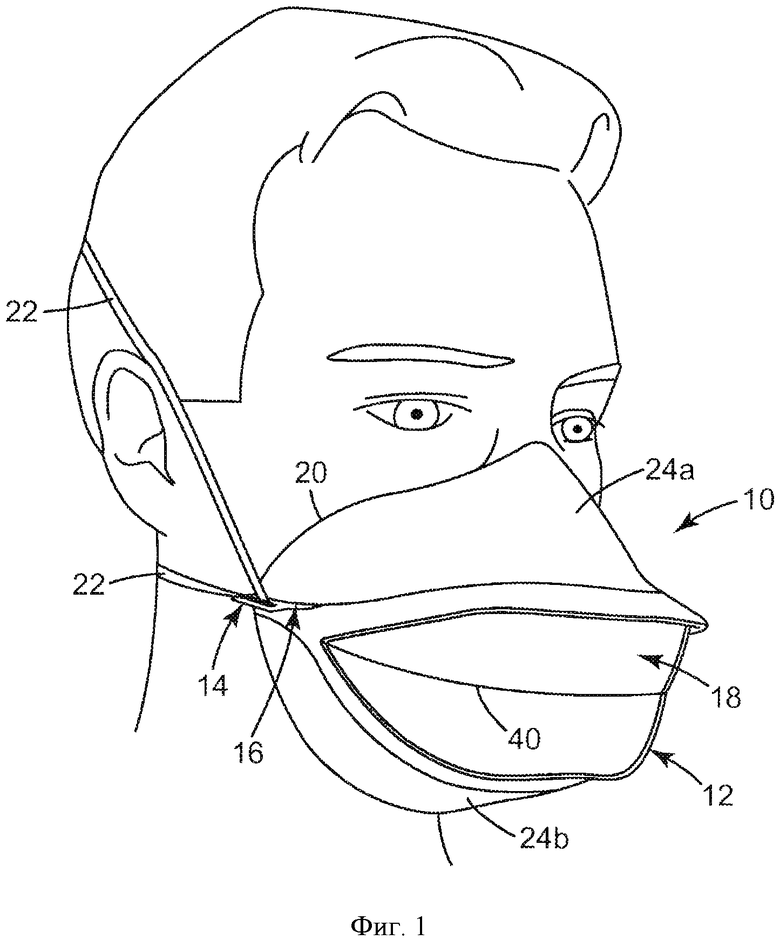

Фиг. 1. Аксонометрический вид плоской в сложенном виде фильтрующей лицевой респираторной маски 10 в соответствии с настоящим изобретением в раскрытом рабочем состоянии, надетой на лицо пользователя.

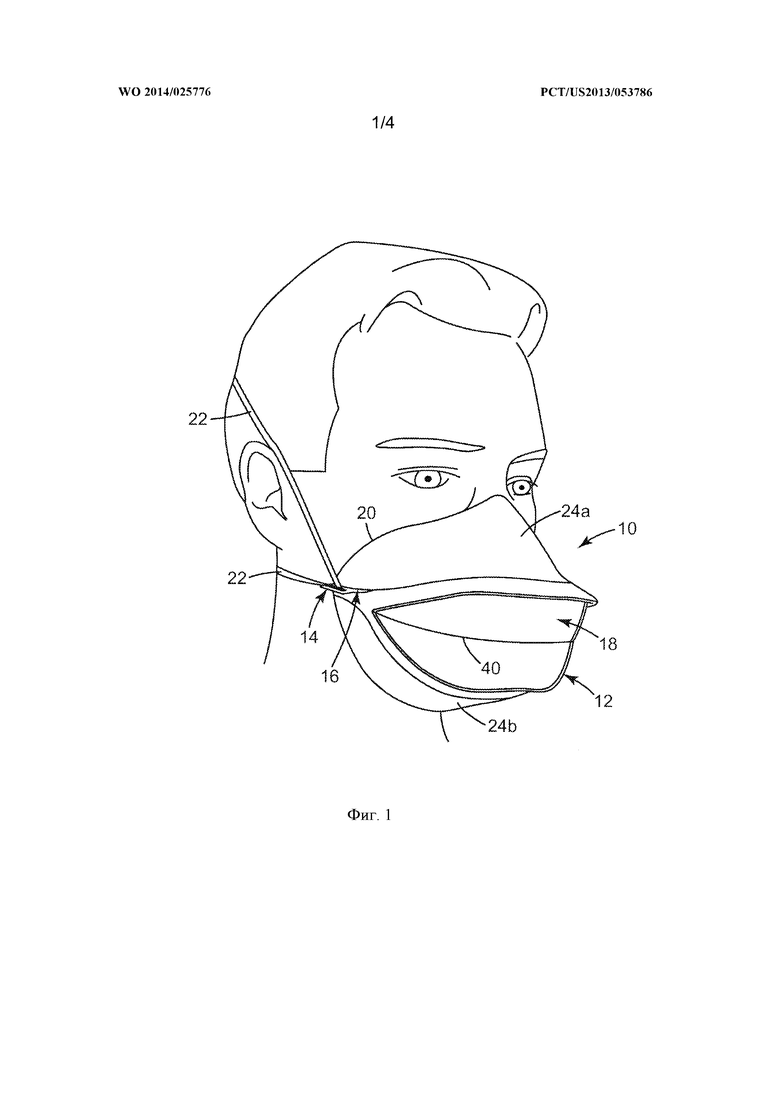

Фиг. 2. Вид сверху плоской в сложенном виде фильтрующей лицевой респираторной маски 10, изображенной на фиг. 1. Показан сменный фильтрующий компонент 18 отдельно от многократно используемой рамы 16 и многократно используемой системы 14 крепления.

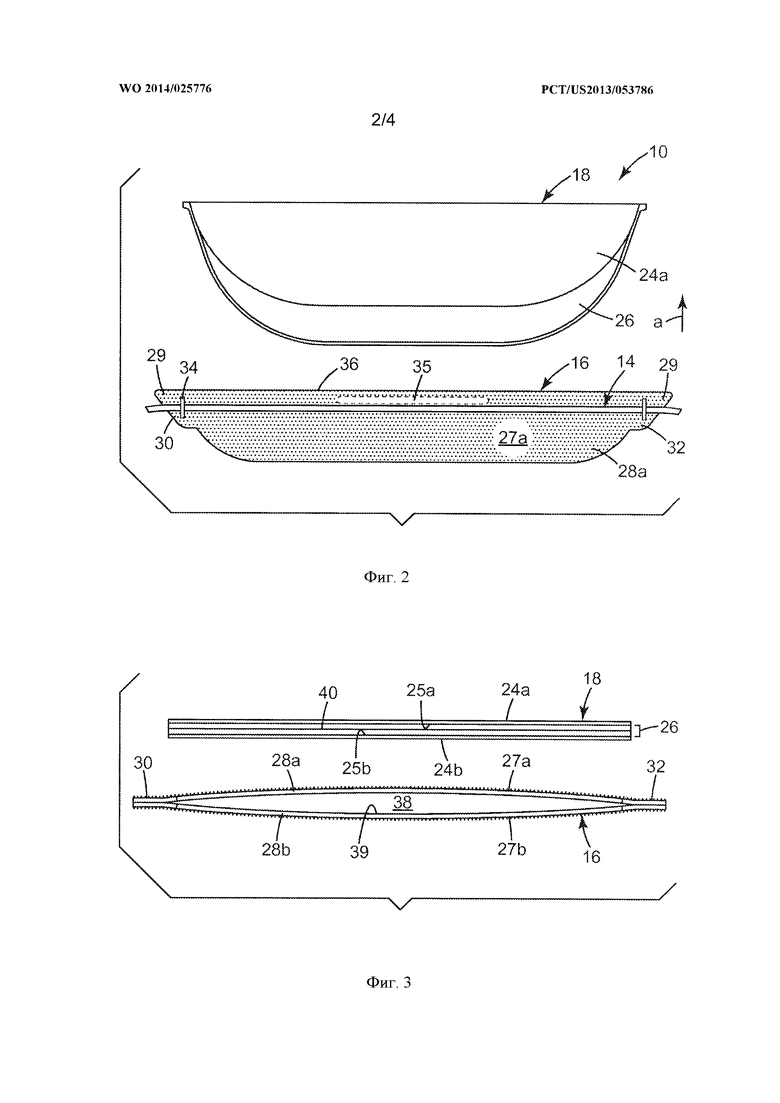

Фиг. 3. Вид спереди сменного фильтрующего компонента 18, отделенного от многократно используемой рамы 16 и многократно используемой системы 14 крепления.

Фиг. 4. Вид сверху фильтрующего компонента 18, вставляемого в многократно используемую раму 16.

Фиг. 5. Вид сверху собранной фильтрующей лицевой респираторной маски 10 в сложенном состоянии.

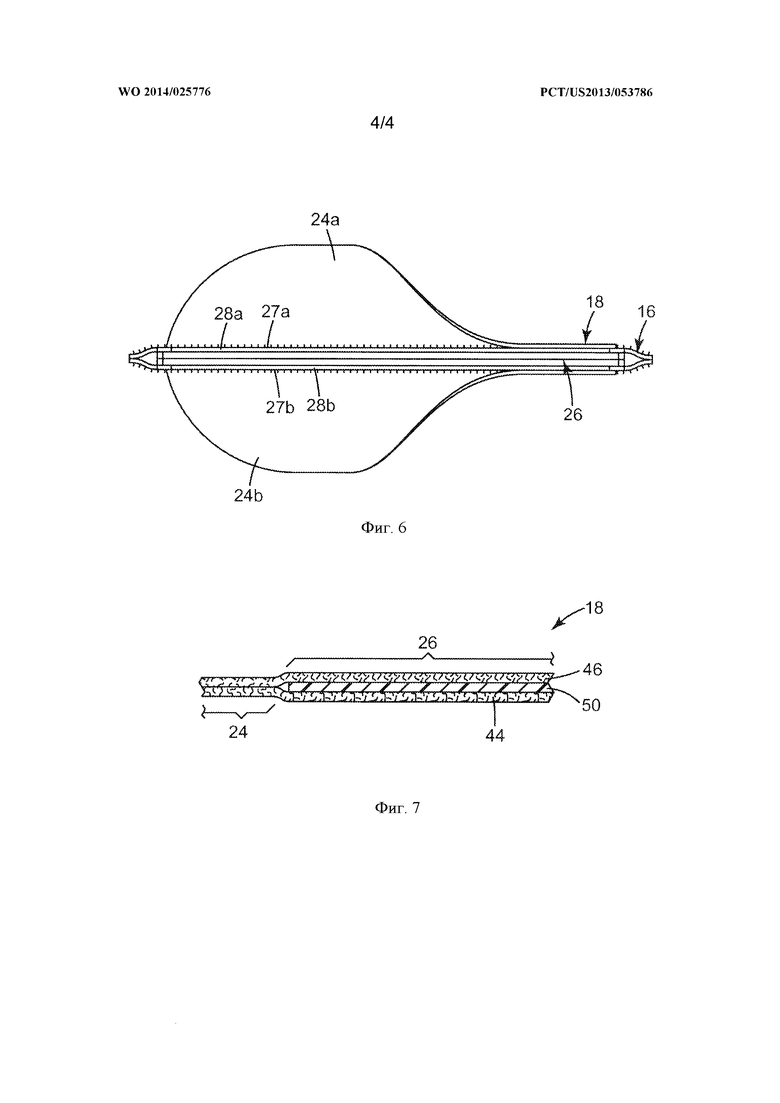

Фиг. 6. Вид спереди сменного фильтрующего компонента 18 в процессе его отделения от многократно используемой рамы 16.

Фиг. 7. Сечение фильтрующего компонента 18, который может использоваться с респиратором 10 в соответствии с настоящим изобретением.

Подробное описание изобретения

В настоящем изобретении предлагается плоская в сложенном виде фильтрующая респираторная маска, содержащая многократно используемую систему крепления, сменный фильтрующий компонент и многократно используемую раму. К раме прикреплена многократно используемая система крепления, и рама содержит расположенные друг напротив друга первую и вторую панели, образующие паз, в который может быть вручную вставлен сменный фильтрующий компонент для его съемного крепления к многократно используемой раме, в результате чего обеспечивается плоская в сложенном виде основа маски, которая может быть раскрыта до чашеобразной формы для приведения ее в рабочее положение и надевания поверх носа и рта пользователя. Сменный фильтрующий компонент может быть также отделен от многократно используемой рамы путем извлечения его вручную из паза.

Многократно используемая рама может содержать достаточно большой проем или паз, позволяющий пользователю легко вставить фильтрующий компонент и правильно совместить его с многократно используемой рамой. Сменный фильтрующий компонент может включать фильтрующую среду, расположенную в виде слоя между двумя покровными полотнами, одно из которых может содержать материал, свойства которого обеспечивают вхождение его в плотное зацепление с наружным материалом многократно используемой рамы, в результате чего обеспечивается воздухонепроницаемый узел. Сменный фильтрующий компонент может быть легко вставлен в раму, которая может содержать микрореплицирующий лист от компании 3М, уложенный на гибкую и прочную тыльную поверхность, облегчающий введение фильтрующего компонента в паз. К раме прикреплена головная гарнитура, и рама может также содержать настраиваемый носовой зажим, расположенный между двумя слоями. Предлагаемая лицевая респираторная маска со сменным фильтрующим компонентом характеризуется низкой себестоимостью элементов конструкции, легкостью сборки и высокой степенью защиты многократно используемых компонентов от загрязнителей.

На фиг. 1 показано одно из воплощений плоской в сложенном виде фильтрующей лицевой респираторной маски 10 в соответствии с настоящим изобретением, которая может использоваться для подачи пользователю чистого воздуха для дыхания. Фильтрующая лицевая респираторная маска 10 включает основу 12 маски и многократно используемую систему 14 крепления. Основа 12 маски имеет многократно используемую раму 16, придающую основе маски структурную целостность и обеспечивающую опору для прикрепляемого к ней сменного фильтрующего компонента 18. Фильтрующий компонент 18 удаляет загрязнители из окружающего воздуха, вдыхаемого пользователем респиратора 10. Фильтрующий компонент 18 может быть прикреплен к многократно используемой раме 16 по периметру 20 основы маски. Крепление фильтрующего компонента 18 к раме 16 по ее периметру 20 может быть осуществлено различными механическими средствами, которые будут подробно описаны ниже. Сменный фильтрующий компонент 18 для основы 12 маски может иметь наружное покровное полотно, содержащее нетканое полотно из волокон, выдуваемых из расплава, волокон типа спанбонд и штапельных волокон. Полотно из таких волокон может быть механически прикреплено к наружной поверхности многократно используемой рамы 16. Многократно используемая система 14 крепления может включать один или более ремешков, удерживающих основу 12 маски поверх носа и рта пользователя. В многократно используемой системе 14 крепления могут быть предусмотрены настраиваемые пряжки, позволяющие настроить ремешки 22 по длине. К ремешкам 22 могут быть также прикреплены застегивающиеся или защелкивающиеся устройства, позволяющие расстегнуть систему 14 крепления при снятии респиратора 10 с лица пользователя и вновь застегнуть ее при надевании респиратора 10 на лицо пользователя.

На фиг. 2 респиратор 10 показан разобранным на две части, а именно, со сменным фильтрующим компонентом 18, отделенным от рамы 16. Фильтрующий компонент 18 включает первую откидную шторку 24а и проницаемую для газообразных сред основную часть 26. Первая откидная шторка 24а может быть, а может и не быть проницаемой для газообразных сред, однако основная часть является воздухопроницаемой, что обеспечивает фильтрацию проходящего через нее наружного воздуха. Когда фильтрующий компонент 18 присоединен к раме 16 как к собранной единице или респиратору 10 (см. фиг. 1 и 5), откидная шторка 24а остается снаружи рамы 16 и не участвует в удалении загрязнителей из вдыхаемого пользователем наружного воздуха. Внутренняя поверхность 25а (фиг. 3 и 4) первой откидной шторки 24а может быть выполнена волокнистой, что обеспечивает ее механическое крепление к наружной поверхности или слою 27а первой панели 28а на раме 16. Система 14 крепления может быть присоединена к раме 16 на лепестках 29, расположенных на первом и втором концах 30 и 32 соответственно. Один или более ремешков 22, которые содержит система 14 крепления, могут быть прикреплены к концам 30 и 32 рамы 16 любыми подходящими механическими или физическими средствами, такими, как, например, скобы 34. В качестве альтернативы, один или более ремешков 22 могут быть прикреплены к раме 16 с помощью адгезива или приварены к ней. Примером еще одного средства крепления являются фиксирующий узел и сжимающий элемент, описанные в патенте США 6,729,332 (Castiglione). Рама 16 может также включать носовой зажим 35, расположенный центрально на раме 16 в непосредственной близости к краю 36, который в свою очередь располагается в непосредственной близости к лицу носящего при надевании собранного респиратора 10. Подгоняемый вручную носовой зажим 35 обеспечивает плотную посадку респиратора 10 поверх носа пользователя, так, чтобы в этом месте не было утечек при вдыхании воздуха пользователем. Носовой зажим 35 может быть расположен на наружной поверхности слоя 27а первой панели 28а, или он может быть расположен под наружным слоем 27а панели 28а.

На фиг. 3 показана рама, отделенная от фильтрующего компонента 18. Кроме того, на данном виде рама 16 и фильтрующий компонент 18 показаны спереди (направление стрелки «а» на фиг. 2), а не сверху, как они показаны на фиг. 2. Многократно используемая рама 16 включает первую и вторую панели 28а и 28b, а фильтрующий компонент включает первую и вторую откидные шторки 24а и 24b. Первая и вторая панели соединены друг с другом на первом и втором концах 30, 32 рамы 16. Данные панели 28а, 28b, соединенные друг с другом на концах 30, 32 образуют паз 38, через который может быть вставлен фильтрующий компонент 18. Откидные шторки 24а, 24b могут содержать нетканое волокнистое полотно. Наружные слои 27а, 27b панелей 28а, 28b могут включать материал с крючками петельно-крючкового материала, который может входить в зацепление с волокнистым материалом, расположенным на внутренних поверхностях 25а, 25b откидных створок 24а, 24b соответственно. Панели 28а, 28b могут также содержать внутренний слой 39, который может представлять собой мягкую ткань, расположенную на внутренней поверхности панелей 28а, 28b, которые содержит рама 16. Гладкая ткань позволяет легко вставить фильтрующий компонент 18 в паз 38 рамы 16 и извлечь его из паза. Фильтрующий компонент 18 может включать один или более слоев фильтрующей среды, предназначенных для удаления загрязнителей, присутствующих в окружающем воздухе. В дополнение к этому, фильтрующий компонент 18 может иметь одну или более складок 40 (фиг. 1) в фильтрующей части 26, которые позволяют раскрыть основу 12 маски при переводе ее из сложенного в рабочее положение и надевания на лицо.

На фиг. 4 показано, как из рамы 16 и фильтрующего компонента 18 может быть собран респиратор 10 в соответствии с настоящим изобретением. Проницаемую для газовых сред фильтрующую часть 26 фильтрующего компонента 18 помещают в паз 38 (рис. 3) рамы 16. Панели 28а, 28b (рис. 3) немного разводят друг от друга, так, чтобы между ними можно было вставить проницаемую для газовой среды фильтрующую часть 26 фильтрующего компонента 18, в результате чего рама 16 смещается относительно фильтрующего компонента 18 в направлении, обозначенном стрелкой «b». Две части 16, 18 респиратора 10 продолжают перемещать друг относительно друга до тех пор, пока край 36 рамы 16 не станет параллелен и не совместится с линией 42 складки и/или сварки периметра, по которой откидная шторка 24а стыкуется с фильтрующей частью 26 фильтрующего компонента 18. При этом фильтрующая часть 26 располагается таким образом, что она является протяженной вперед от линии 42 периметра до противоположного края 43 фильтрующего компонента 18. Как только край 36 расположится указанным выше образом относительно линии 42 складки, планка 24а может быть сложена через свой край, в результате чего она расположится вплотную к наружной поверхности 27а первой панели 28а и соэкстенсивно с ней, как показано на фиг. 5. На внутренней поверхности планки 24а может быть предусмотрено средство, позволяющее прикрепить планку 24а к панели 28а рамы. Такое крепление может быть обеспечено за счет волокнистой природы покровного полотна, включенного в состав фильтрующего компонента 18. Нетканое волокнистое покровное полотно может прикрепляться к текстурированной поверхности, включающей множество крючков, которые входят в механическое зацепление с нетканым материалом на внутренней поверхности 25а планки 24а - см., например, патент США 6,054,091 (Miller et al.). В качестве альтернативы такому механическому креплению типа крючков и петелек петельно-крючкового материала, на откидные панели 24а и 24b может быть нанесен адгезив, благодаря которому внутренние поверхности 25а, 25b откидных панелей 24а, 24b могут быть приклеены к наружным поверхностям 27 панелей 28а, 28b соответственно (фиг. 3). Поверх адгезивного материала может быть помещен защитный отделяемый слой, предотвращающий преждевременное прилипание адгезива к посторонним поверхностям. Примеры адгезивных систем крепления, которые могут использоваться в настоящем изобретении, описаны в следующих публикациях: патентах США 5,629,063 и 5,571,586 (Gobran), 5,300,057 (Miller et al.), 5,066,289 (Polski), а также в патентной заявке США 2009/202772 (Vanderzanden et al.).

Как показано на фиг. 5, откидные шторки могут покрывать существенную часть наружной поверхности панелей и даже всю наружную поверхность панелей. Сложенная по линии 42 периметра и прижатая к наружной поверхности панели 28а рамы, откидная шторка 24а является съемно прикрепленной к ней и защищает многократно используемую раму 16 от загрязнителей, которые могут присутствовать в окружающей среде. Сложенная маска 10 может быть раскрыта до чашеобразной формы для помещения ее поверх носа и рта пользователя, как показано на фиг. 1.

На фиг. 6 показано, как съемный фильтрующий компонент 18 может быть отделен от многократно используемой рамы 16, когда у пользователя возникает необходимость вставить в респиратор новый фильтрующий компонент. Для этого откидные шторки 24а, 24b могут быть вручную отделены от панелей 28а, 28b путем отрыва откидных створок 24а, 24b от наружных поверхностей 27а, 27b панелей 28а, 28b. Как только откидные шторки 24а, 24b фильтрующего компонента 18 будут полностью отделены от панелей 28а, 28b рамы 16, фильтрующая часть 26 фильтрующего компонента 18 может быть извлечена из паза 38 (Фиг. 3), в результате чего новый фильтрующий компонент может быть вставлен в тот же самый паз и закреплен на раме 16. Сменный фильтрующий компонент может характеризоваться силой фиксации, составляющей по меньшей мере 0,08 кг-сил, более типично 0,1 кг-сил, и еще более типично по меньшей мере 0,2 кг-сил. Верхний предел силы фиксации, как правило, составляет менее, чем 0,25 кг-сил. Сила фиксации может быть определена по методу измерения силы фиксации, который будет описан ниже.

Как показано на фиг. 7, фильтрующий компонент 18 может включать одно или более покровных полотен 44 и 46, а также фильтрующий слой 50. Покровные полотна 44 и 46 могут быть расположены на противоположных сторонах фильтрующего слоя 50 для удержания волокон, которые могут самопроизвольно отделяться от фильтрующего слоя. Внутреннее покровное полотно 44, как правило, изготовлено из волокон, которые обеспечивают комфортные ощущения при касании лица с обращенной к нему стороной фильтрующего компонента 18. Сочетание из покровных полотен 44, 46 и фильтрующих слоев 50 может быть расположено по всей фильтрующей части 26 фильтрующего компонента 18. Покровные полотна 44, 46 могут быть протяженными от конца фильтрующей части 26 фильтрующего компонента 18, образуя откидные шторки 24 (24а или 24b), соединяющие фильтрующий компонент 18 с рамой 16. Фильтрующий слой 50 фильтрующего компонента 18 не обязательно должен быть протяженным в планку 24 фильтрующего компонента 18 в тех воплощениях, в которых панели 28а, 28b (фиг. 3) являются непроницаемыми для газообразной среды.

Покровные полотна

Покровное полотно может использоваться для задержания волокон, которые могут отделяться от фильтрующего слоя, и для защиты панелей рамы от воздействия загрязнителей. Покровное полотно, как правило, не придает существенного дополнительного фильтрующего эффекта фильтрующему элементу, хотя и может работать как предварительный фильтр, будучи расположенным на внешней стороне фильтрующего слоя (до фильтрующего слоя по ходу вдыхаемого воздуха). Покровное полотно предпочтительно имеет сравнительно низкую массу на единицу площади и сформировано из сравнительно тонких волокон. В частности, покровное полотно может иметь массу на единицу площади, примерно составляющую от 5 до 50 г/м2 (как правило, от 10 до 30 г/м2), а волокна могут быть менее, чем 3,5 денье (как правило, менее 2 денье, и более типично - менее, чем 1 денье, но более, чем 0,1 денье). Волокна, используемые для изготовления покровных полотен, обычно имеют диаметр примерно от 2 до 24 мкм, как правило, примерно от 7 до 18 мкм, и более типично - примерно от 8 до 12 мкм. Материал покровного полотна может обладать некоторой эластичностью (как правило, хотя и не обязательно, может допускать растяжение на величину от 100% до 200% длины до разрыва), и может также допускать пластическую деформацию.

Подходящими материалами для изготовления покровного полотна являются материалы на основе микроволокон, выдуваемых из расплава (именуемых также волокнами BMF, от «blow nmicro fiber»), особенно из полиолефиновых микроволокон, выдуваемых из расплава, например, из полипропиленовых микроволокон, выдуваемых из расплава (включая смеси полипропиленов и смеси полипропилена и полиэтилена). Покровные полотна могут быть изготовлены путем введения нескрепленных волокон покровного полотна в формовочную камеру, как было описано выше. В качестве альтернативы, сначала может быть изготовлена заготовка покровного полотна, как описано в патенте США 4,013,816 (Sabee et al.). В данном случае заготовка полотна может быть сформирована путем сбора волокон на гладкой поверхности, как правило, на барабане или вращающемся коллекторе с гладкой поверхностью - см. патент США 6,492,286 (Berrigan et al.). В качестве исходных нескрепленных волокон для формирования покровных полотен в соответствии с настоящим изобретением могут также использоваться волокна типа спанбонд.

Типичное покровное полотно может быть изготовлено из полипропилена или полипропилен/полиолефиновой смеси, содержащей 50% или более полипропилена по весу. Опыт показал, что такие материалы имеют высокую степень мягкости и обеспечивают достаточный комфорт для пользователя, а также, если покровное полотно изготовлено из материала на основе полипропиленовых микроволокон, выдуваемых из расплава, оно долго остается скрепленным с фильтрующим материалом без необходимости использовать какой-либо адгезив между данными слоями. Полиолефиновые материалы, подходящие для использования в качестве покровных полотен, могут включать, например, один полипропилен, смесь двух полипропиленов, смеси полипропилена и полиэтилена, смеси полипропилена и поли(4-метил-1-пентена) и/или смеси полипропилена и полибутилена. Примером подходящего волокна для изготовления покровного полотна является пропиленовое микроволокно, выдуваемое из расплава, изготовленное из полипропиленовой смолы Escorene 3505 G производства ExxonCorporation, имеющее массу на единицу площади примерно 25 г/м2 и показатель денье волокна в диапазоне от 0,2 до 3,1 (со средним значением примерно 0,8 денье, измеренном для 100 волокон). Другим подходящим типом волокон являются полипропилен/полиэтиленовые микроволокна, выдуваемые из расплава (изготавливаемые из смеси, содержащей 85% смолы Escorene 3505G и 15% этилен/α-олефинового сополимера Exact 4023, также производства ExxonCorporation), позволяющие получить полотно с массой на единицу площади примерно 25 г/м2 и имеющие средний показатель денье для волокна примерно 0,8. Подходящими материалами типа спанбонд являются материалы, предлагаемые CorovinGmbH (Пайне, Германия) под торговыми названиями "CorosoftPlus 20", "CorosoftClassic 20" и "CorovinPP-S-14", а также кардованный пропилен-вискозный материал, предлагаемый J.W. Suominen OY (Накила, Финляндия) под торговым названием 370/15.

Предпочтительно, чтобы покровные полотна, используемые в соответствии с настоящим изобретением, имели как можно меньше выступающих из поверхности полотна волокон, и соответственно имели гладкую наружную поверхность - см., например, патенты США 6,041,782 (Angadjivand) и 6,123,077 (Bostock et al.), и патентной публикации WO 96/28216А (Bostock et al.).

Покровное полотно может содержать и прочие волокна, например, штапельные волокна, распределенные между волокнами, выдуваемыми из расплава и переплетенные с ними. Штапельные волокна вводятся в нетканое полотно, как правило, в отвердевшей форме. Такие волокна, как правило, изготавливаются в технологических процессах, при которых диаметр волокна достаточно близок к размеру отверстия, через которое волокно выдавливается. Независимо от способа изготовления или состава, штапельные волокна, как правило, нарезаются машиной до заданной или определенной длины. Длина штапельных волокон, как правило, значительно меньше, чем длина волокон, выдуваемых из расплава, и может составлять менее, чем 0,6 метров, или менее, чем примерно 0,3 метра. Штапельные волокна могут иметь длину, составляющую примерно от 1 до 8 сантиметров, более типично - примерно от 2,5 см до 6 см. Среднее геометрическое значение диаметра штапельных волокон обычно составляет более, чем примерно 15 мкм, и в различных воплощениях может составлять более, чем 20, 30, 40 или 50 мкм. Штапельные волокна в целом имеют показатель денье, больший, чем примерно 3 г/9000 м, или больший или равный, чем примерно 4 г/9000 м. Верхний предел показателя денье штапельных волокон, как правило, составляет менее, чем 50 г/9000 м, и более типично - менее, чем примерно 20 г/9000 м и даже 15 г/9000 м. Наружное покровное полотно может содержать по меньшей мере 10 весовых % штапельных волокон и 90 весовых % волокон, выдуваемых из расплава. Подходящие штапельные волокна могут быть изготовлены из полиэтилен-терефталата, полиэфиров, полиэтилена, полипропилена, сополиэфиров, полиамидов и их сочетаний. Штапельные волокна могут быть извилистыми, подобно волокнам, описанным в патенте США 4,118,531 (Hauser). Извилистые волокна могут иметь непрерывную волнообразную, спирально скрученную или пилообразную форму вдоль своей длины. Штапельные волокна могут содержать извилистые волокна, содержащие примерно о 10 до 30 изгибов на сантиметр. Штапельные волокна могут быть однокомпонентными волокнами или многокомпонентными волокнами.

Волокна, выдуваемые из расплава, могут быть изготовлены с использованием технологического процесса выдувания из расплава, описанного, например, в патенте США 4,215,682 (Kubik et al.). Волокна, выдуваемые из расплава, как правило, очень длинные по сравнению со штапельными волокнами. В отличие от штапельных волокон, которые, как правило, имеют заданную или определяемую длину, волокна, выдуваемые из расплава, как правило, имеют неопределяемую длину. Несмотря на то, что волокна, выдуваемые из расплава, иногда характеризуются, как прерывистые, такие волокна, как правило, достаточно длинные и спутанные друг с другом, вследствие чего невозможно выделить одиночное волокно из массы волокон, выдуваемых из расплава, или проследить его ход от начала и до конца. В дополнение к этому, диаметр затвердевшего волокна, выдуваемого из расплава, может значительно отличаться (например, может быть значительно меньше), чем размер исходного отверстия, через которое выдавливается расплавленный предшественник данного волокна. Чтобы изготовить наружное покровное полотно, работающее, как предварительный фильтр, расположенный до основного фильтрующего слоя, волокнам наружного покровного слоя, выдуваемым из расплава, может быть придан электрический заряд, способом, описанным, например в вышеупомянутом патенте США 4,215,682 (Kubik et al.). В качестве альтернативы, могут использоваться способы коронного заряжания и гидрозаряжания, которые будут описаны в подразделе ниже в отношении фильтрующего слоя. Такие способы могут использоваться для заряжания волокон в одном или более наружных покровных полотнах.

Фильтрующий слой (фильтрующие слои)

Фильтрующие слои, используемые в фильтрующем компоненте в соответствии с настоящим изобретением, могут обеспечивать улавливание частиц, газов или паров. Фильтрующий слой может быть также барьерным слоем, предотвращающим перенос жидкостей с одной стороны фильтрующего слоя на другую сторону, например, препятствующим прохождению через него жидких аэрозолей или капель жидкости. В соответствии с потребностями приложения, в конструкции фильтрующего слоя в соответствии с настоящим изобретением могут быть использованы несколько слоев фильтрующего материала одного типа или различных типов. Фильтрующие слои, которые могут быть использованы в основе маски в соответствии с настоящим изобретением, должны в целом характеризоваться низким перепадом давления (например, меньшим, чем примерно от 20 до 30 мм водного столба при скорости воздуха в направлении лица, составляющей 13,8 см/с) с целью максимального уменьшения затрат энергии пользователя на дыхание. Кроме того, фильтрующие слои должны быть достаточно гибкими и обладать достаточной структурной целостностью, так, чтобы они не разрушались в ожидаемых условиях эксплуатации. Примеры фильтров, улавливающих частицы, включают фильтры, содержащие одно или более полотен из тонких неорганических волокон (например, из стекловолокна), или из полимерных синтетических волокон. Полотна из синтетических волокон могут включать полимерные микроволокна с постоянным зарядом (электретные), изготовленные с использованием таких технологических процессов, как выдувание из расплава. Для ряда приложений особенно подходящими являются полиолефиновые микроволокна, в частности, сформированные из полипропилена, электрически заряженные и имеющие фторированную поверхность. Такие полотна содержат неполяризованные электрические заряды, запутанные между волокнами. В качестве альтернативы, фильтрующий слой может содержать сорбирующий компонент для удаления из вдыхаемого воздуха опасных или зловонных газов. Абсорбенты и/или адсорбенты могут включать порошки или гранулы, закрепленные в фильтрующем слое при помощи адгезивов, связующих или структур, образованных волокнами (см. патент США 3,971,373 (Braun)). Примерами сорбентов, которые могут использоваться в приложениях настоящего изобретения, являются активированные угли, химически обработанные или необработанные, пористые каталитические материалы из глинозема-кремнезема и частицы алюминия. Примеры подходящих активированных углей описаны в патентах США 7,309,513 и 7,004,990 (Brey et al.), а также 5,344,626 (Abler).

Фильтрующий слой, как правило, выбирают, исходя из требуемого фильтрующего эффекта, и в целом он должен обеспечивать удаление большого процента твердых частиц или прочих загрязняющих веществ из потока газа, который через него проходит. Для волокнистых фильтрующих слоев тип волокон выбирают, исходя из природы фильтруемых веществ, и кроме того, волокна не должны образовывать между собой скреплений в процессе формования полотна. Как было сказано выше, фильтрующий слой может иметь самые различные формы. Как правило, он имеет толщину примерно от 0,2 мм до 1 см, более типично - от 0,3 мм до 1 см; и может быть выполнен из гофрированного полотна для увеличения площади его поверхности по сравнению с площадью поверхности формообразующего слоя - см., например, патенты США 5,804,295 и 5,656,368 (Braun et al.). Фильтрующий слой может также включать несколько слоев фильтрующей среды, соединенных друг с другом адгезивным компонентом - см., например, патент США 6,923,182 (Angadjivand et al.).

В сущности, для формирования фильтрующего слоя может быть использован любой подходящий известный материал (или который будет разработан в будущем). Особенно подходящими являются полотна из волокон, выдуваемых из расплава, подобных описанным в публикации Wente, VanA., SuperfineThermoplasticFibers, 48 Indus. Engn. Chem., (1956) стр. 1342 и последующие, особенно в форме, при которой они несут устойчивый электрический заряд (электретные) (см., например, патент США 4,215,682 (Kubik et al.)). Такие волокна, выдуваемые из расплава, могут представлять собой микроволокна с эффективным диаметром волокна менее чем примерно 20 мкм (волокна BMF), более типично - от 1 до 12 мкм. Эффективный диаметр волокна может быть определен, как описано в публикации Davies, С.N., The Separation Of Airborne Dust Particles, Institution Of Mechanical Engineers, London, Proceedings 1B, 1952. Особенно предпочтительными являются полотна из микроволокон, выдуваемых из расплава, сформированных из полипропилена, поли(4-метил-1-пентена) и их сочетаний. Полотна из волокон, выдуваемых из расплава, могут быть сформированы с использованием установки и мундштуков, описанных в патентах США 7,690,902, 6,861,025, 6,846,450 и 6,824,733 (Erickson et al.). Подходящими являются и электрически заряженные волокна для изготовления фибриллированных пленок, подобные описанным в патенте США Re. 31,285 (vanTurnhout), а также полотна из волокон на основе канифоли, стекловолокон, волокон, выдуваемых из раствора, и электростатически распыленных волокон, особенно в форме микроволокон. В качестве фильтрующего слоя могут также использоваться полотна из нановолокон - см., например, патент США 7,691,168 (Fox et al.). Электрический заряд может быть придан волокнам путем их контакта с водой, как описано в патентах США 7,765,698 (Sebastian et al.), 6,824,718 (Eitzman et al.), 6,783,574 (Angadjivand et al.), 6,743,464 (Insley et al.), 6,454,986 и 6,406,657 (Eitzmanet al.) и 6,375,886 и 5,496,507 (Angadjivand et al.). Электрический заряд может быть также придан волокнам способом коронного заряжания, как описано в патенте США 4,588,537 (Klasse et al.) или способом трибозаряжания, как описано в патенте США 4,798,850 (Brown). Кроме того, в волокна, полученные способом гидрозаряжания, могут быть включены добавки, усиливающие эффективность фильтрации воздуха изготовленными из них полотнами (см. патент США 5,908,598 (Rousseau et al.)). В частности, на поверхность волокон фильтрующего слоя могут быть нанесены атомы фтора, повышающие эффективность фильтрации в атмосфере масляного тумана - см. патенты США 5,025,052 и 5,099,026 (Crater et al.), 6,398,847 B1, 6,397,458 B1 и 6,409,806 B1 (Joneset al.), 7,244,292 (Kirk et al.); и 7,244,291 (Spartz et al.). Типичная масса на единицу площади электретных фильтрующих слоев из микроволокон, выдуваемых из расплава составляет примерно от 10 до 100 г/м2. Масса на единицу площади фильтрующих слоев, электрически заряженных по одному из описанных выше способов и дополнительно фторированных, может составлять примерно от 30 до 200 г/м2 и примерно от 40 до 80 г/м2 соответственно.

Прочие компоненты респиратора

Один или более ремешков, используемых в системе крепления респиратора, могут быть изготовлены из различных материалов, таких как термоотвержденные резины, термопластические эластомеры, сплетенные или связанные сочетания пряжи и резины, неэластичные сплетенные компоненты и им подобные. Ремешки могут быть изготовлены из эластичного материала, например из эластичного сплетенного материала. Предпочтительно, чтобы ремешок мог растягиваться, более чем удваивая свою длину, и возвращаться после этого в исходное (ненапряженное) состояние. Еще более предпочтительно, чтобы ремешок мог растягиваться, увеличивая свою длину в три или четыре раза, и после снятия с него растягивающих усилий возвращаться в исходное состояние, не претерпевая каких-либо повреждений. То есть, ремешок должен иметь предел упругой деформации, вдвое, втрое или даже вчетверо больший его длины в ненапряженном состоянии. Как правило, ремешки имеют длину от примерно 20 до примерно 30 см, ширину от 3 до 10 мм и толщину от 0,9 до 1,5 мм. Пример ремешка, который может быть использован в соответствии с настоящим изобретением, представлен в патенте США 6,332,465 (Xue et al.). Примеры застежек или зажимных устройств, которые могут быть использованы для соединения одной или более частей ремешка друг с другом, представлены в патентах США 6,062,221 (Brostrom et al.), 5,237,986 (Seppala) и EP 1,495,785 A1 (Chien), а также в патентной публикации США 2009/0193628 А1 (Gebrewold et al.) и международной патентной публикации WO 2009/038956 A2 (Stepan et al.).

К основе маски может быть прикреплен выдыхательный клапан, облегчающий выведение выдыхаемого воздуха из внутреннего газового пространства маски. Выдыхательный клапан может создавать дополнительный комфорт для пользователя за счет того, что из внутреннего пространства маски быстро удаляется теплый и влажный воздух. См., например, патенты США 7,188,622, 7,028,689 и 7,013,895 (Martin et al.); 7,493,900, 7,428,903, 7,311,104, 7,117,868, 6,854,463, 6,843,248 и 5,325,892 (Japuntich et al.); 7,849,856 и 6,883,518 (Mittelstadt et al.); RE,37,974 и RE43,289 (Bowers). В соответствии с настоящим изобретением для быстрого выведения выдыхаемого воздуха из внутреннего газового пространства во внешнее газовое пространство может использоваться любой выдыхательный клапан, обеспечивающий приемлемое падение давления и который может быть надежно прикреплен к основе маски. Выдыхательный клапан может быть присоединен к основе маски способами, описанными, например, в патентах США 7,069,931 (Curran et al.) и 6,125,849 (Williams et al.).

Для улучшения посадки респиратора и большего комфорта пользователя по периметру фильтрующего компонента может быть прикреплено эластомерное лицевое уплотнение. Такое лицевое уплотнение может быть протяженным в радиальном направлении вовнутрь от периметра, и оно находится в контакте с лицом пользователя, когда респиратор надет. Примеры лицевых уплотнений описаны в патентах США 6,568,392 (Bostock et al.), 5,617,849 (Springett et al.) и 4,600,002 (Maryyanek et al.), a также в патенте Канады 1,296,487 (Yard).

Носовой зажим, прикрепленный к многократно используемой раме 16, может быть выполнен в виде полоски из мягкого металла, такого, как, например, алюминий. Примеры подходящих носовых зажимов показаны и описаны в патенте США 5,558,089 и промобразце 412,573 (Castiglione), патенте США 8,066,066 (Daugaard et al.), а также в патентной заявке США 2007/0068529 А1 (Kalatoor).

Пример

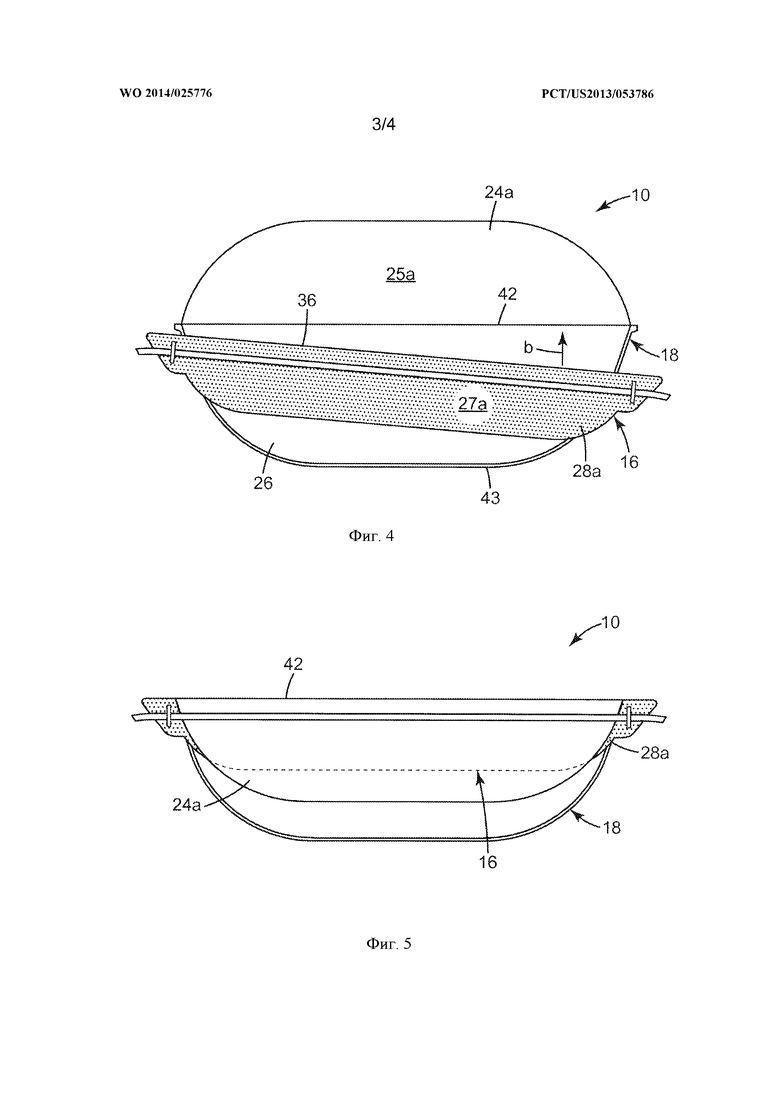

Сила фиксации и сила отрыва

Силу фиксации между фильтрующим компонентом и рамой измеряли, когда материал планки фильтрующего компонента находился в полном зацеплении с ответным крепежным компонентом рамы. Испытания проводили в соответствии со стандартом ASTMD3330 (2010), в соответствии с описанной процедурой измерения силы отрыва при угле отрыва 180°. Для проведения измерений использовали универсальный испытательный прибор Instron 33R 4467. Покровное полотно фильтрующего компонента крепили к поверхности компонента крепления на панели рамы. После этого один край компонента крепления закрепляли в верхнем зажиме прибора, а край покровного полотна прикрепляли к нижнему зажиму прибора, в результате чего скрепленные друг с другом покровное полотно фильтрующего компонента и компонент крепления на раме при их отрыве друг от друга образовывали угол 180°. Ширина и длина образцов составляли 25,5 мм и 150 мм соответственно, а скорость движения верхней головки прибора и длина шкалы составляли 300 мм/мин и 40 мм соответственно. Силу отрыва измеряли в соответствии со стандартом ASTMD638. Для измерения силы отрыва планку и раму тянули параллельно друг другу в противоположные стороны. Измерения силы фиксации проводили, чтобы узнать силу, требующуюся для отрыва рамы от планки при перемещении обоих зажимов с постоянной скоростью и угле между упомянутыми компонентами в точке отрыва, составляющем 180°. Измерения силы отрыва проводили, чтобы узнать силу, требующуюся для отрыва рамы от планки при перемещении обоих зажимов с постоянной скоростью и угле между упомянутыми компонентами в точке отрыва, составляющем 0°. По мере разведения слоев материала друг от друга определяли максимальные значения силы фиксации и силы отрыва соответственно, и записывали их в килограмм-силах.

Тест на плотность посадки респиратора

Тест на плотность посадки респиратора проводили в соответствии с процедурой, описанной в 29 CFR 1910.134 (N95) (часть 29 Свода федеральных актов США, стандарт 1910.134 (класс фильтра N95)). При этом для оценки качества посадки респиратора использовали прибор PORTACOUNT, модель 8030, и генератор аэрозоли хлорида натрия, модель 8026, оба производства TSI Incorporated (Шорвью, штат Миннесота, США). По результатам теста определяли показатель посадки в виде численного значения в диапазоне от 40 (проходной уровень) и до 200 (соответствует максимально плотной (наилучшей) посадке).

Тест на пригодность маски к повторному использованию

Пригодность маски оценивали с помощью головы манекена с проработанными контурами лица. Имитировали характерный режим работы маски, при котором ее надевают и снимают множество раз. Результат серии надеваний и снятий маски оценивали путем проведения теста на посадку маски на человека. Протокол результатов пригодности маски к повторному использованию вели в течение 15 дней. В течение данного пятнадцатидневного периода маску надевали на манекен в общей сумме на восемь часов в день. В течение данного времени маску надевали и снимали четыре раза в день, имитируя типичный режим ее использования на рабочем месте. В конце каждого имитируемого рабочего дня респиратор надевал человек, и проводили тест на качество посадки респиратора в соответствии с процедурой, указанной выше. На этапе надевания носовой зажим распрямляли и затем снова сгибали, подгоняя под лицо манекена, имитируя вероятные действия рабочего при многократном использовании маски. Записывали результаты теста на первый, пятый и пятнадцатый день.

Пример 1

Плоскую в сложенном виде лицевую респираторную маску в соответствии с настоящим изобретением собирали из двух элементов: многократно используемой рамы с системой крепления в сборе и сменного фильтрующего компонента. Для изготовления многократно используемой рамы с системой крепления в сборе сначала формировали элементы рамы. Элементы рамы формировали из двух панелей материала, которые крепили друг к другу по концам с помощью ультразвуковой сварки. Как это показано в общем на фиг. 2, для крепления системы крепления к раме использовали скобы 34. Первый элемент рамы изготавливали путем наложения друг на друга слоями куска покровного полотна размером 24 см×4 см и куска листового материала с элементами механического крепления того же размера, так, чтобы крючки компонента механического крепления были обращены наружу. Покровное полотно представляло собой полиэфирное нетканое полотно, каландрованное и проколотое иглами, с массой на единицу площади 150 г/м2. Компонент крепления был изготовлен из полипропилена и содержал плоскую пленку с крючками, которые входят в зацепление с множеством различных типов нетканых материалов и удерживают их. После этого уложенные слоями друг на друга куски внутреннего покровного полотна и крепежного элемента сваривали друг с другом по периметру с помощью ультразвуковой сварки, придавая им форму, в общем показанную на фиг. 2, с лепестками 29. Сварку производили ультразвуковым сварочным аппаратом плунжерного типа с игольчатой платформой с расстоянием между иголками 2,5 мм×2,5 мм. Использовали рожок производства Emerson Industrial Automation (Индия). Сварку проводили на частоте 60 Гц, с усилием отключения 2 Н, временем сварки 2,5 с, заданным значением реле AB, равном 1,25 и заданным временем для реле AB, равном 0,25 с. После сварки обрезали избыток материала за пределами сварного шва. Вторую панель рамы изготавливали таким же образом, как и первую, с тем отличием, что перед сваркой между покровным полотном и листом компонента механического крепления вставляли мягкую алюминиевую полоску размером 9 см в длину, 0,5 см в ширину и 1 мм в толщину. Алюминиевая полоска была ориентирована в длину по отношению к панели и расположена центрально по отношению к средней точке между концами панели. Центральная линия алюминиевой полоски, ориентированная вдоль ее длины, была расположена на расстоянии 7 мм от края 36 периметра панели, как показано на фиг. 2. Дополнительные точки сварки, выполняемые на этапе сварки вокруг алюминиевой полоски, обеспечивали ее закрепление на своем месте. Алюминиевая полоска, закрепленная таким образом при помощи сварки, работала, как носовой зажим 35, как показано на фиг. 2. Из панелей рамы собирали раму и систему крепления в сборе.

Раму с системой крепления в сборе формировали путем укладки панелей внутренними полотнами друг к другу, их совмещения и последующей сварки концевых лепестков друг с другом. Систему крепления крепили к собранной раме на концевых лепестках скобами, причем края ремешков крепили на расстоянии 10 мм от краев рамы. Использовали скобы прямоугольной формы из стали без кадмия с гальваническим покрытием марки 17, шириной 1,5 мм и толщиной 0,43 мм. Система крепления состояла из двух ремешков длиной 25 см, сплетенных из полиизопреновых эластичных нитей и нитей из полиэфирных волокон. Ширина ремешка из сплетенных эластичных нитей составляла 5 мм. На этом сборка многократно используемой рамы в сборе с системой крепления была закончена. Собранная рама имела паз длиной 21 см, который можно было раскрыть, чтобы вставить в него сменный фильтрующий компонент.

Для сборки фильтрующего компонента сначала формировали заготовку фильтра. Для изготовления заготовки фильтра укладывали друг на друга слоями куски нетканого полотна спанбонд, фильтрующей среды из микроволокон и снова нетканого полотна спанбонд размерами 23 см×24 см. Используемое нетканое полотно спанбонд было изготовлено из полипропилена и имело массу на единицу площади 30 г/м2. Фильтрующая среда представляла собой электретное нетканое полотно из полипропиленовых микроволокон с массой на единицу площади 65 г/м2 и эффективным диаметром волокон 7,5 мкм, изготовленное по методу, в целом описанному в патенте США 4,215,682 (Kubik et al.). Уложенные друг на друга слоями полотна сваривали по четырем углам ультразвуковой сваркой. Сварные швы имели форму дуги окружности с радиусом 57 мм. После этого на заготовке выполняли два сварных шва, в виде прямых линий вдоль длины заготовки, отстоящих от ее краев на расстояние 50 мм. Вдоль центральной линии по отношению к коротким краям, на расстоянии 33 от обоих краев заготовки фильтра проваривали структуру в виде готического окна. Сваренные друг с другом слои полотен складывали вдоль длины заготовки в виде W-образной структуры, в результате чего линии сварных швов оказывались на краю сложенного фильтрующего компонента, противоположном его открытому концу. Каждое из крыльев W-образной заготовки формировали путем сложения сформированного композитного листа вдоль длины заготовки по линии, отстоящей на расстояние 35 мм от центральной линии для коротких сторон. Сварку W-образной заготовки проводили по дугам окружности радиусом 57 мм, протяженным до центра линии складки. Точки сварки имели форму параллелограмма. Каждая имела ширину 1,5 мм и длину 2,4 мм, и углы между коротким и длинным краями 30° и 150° соответственно. Расстояние между точками сварки составляло 1,5 мм. По наружному краю заготовки выполняли сплошную линию шва шириной 0,5 мм для облегчения обрезки и окончательной обработки фильтра. На открытом крае фильтрующего компонента оставались несваренными отрезки длиной 4 см. Данные участки заготовки служили планками, которые могли быть отогнуты обратно к раме в сборе для крепления фильтрующего компонента к раме собранной маски. Полученный фильтрующий компонент имел ширину 22 см на переднем крае и 21 см на открытом крае, с центральной сложенной секцией на переднем крае глубиной 4 см. Планки по обе стороны от открытого края имели длину 21 см и ширину 1 см. По окончании сборки сменного фильтрующего компонента его устанавливали в раму и приступали к окончательной сборке маски.

Для окончательной сборки маски передний (закрытый) конец фильтрующего компонента вставляли в паз 38 (фиг. 3) рамы с системой крепления в сборе, так, чтобы откидные шторки фильтра достигли верхнего края паза. После этого откидные шторки отгибали вниз и закрепляли их на поверхности компонента микрореплицированного механического крепления рамы, тем самым сопрягая сменный фильтр с рамой.

Полученный респиратор испытывали на силу фиксации, плотность посадки и пригодность маски к повторному использованию. Результаты испытаний приведены в Таблице 1 ниже.

Приведенные в Таблице 1 данные показывают, что даже после нескольких надеваний и снятий маска в соответствии с настоящим изобретением обеспечивает достаточную защиту пользователя после имитированных 5, 10 и 15 дней использования, и крепление между фильтрующим компонентом и рамой имеет достаточную структурную прочность, благодаря которой маска сохраняет свою целостность в течение типичного периода ее использования.

Настоящее изобретение допускает различные модификации и изменения без отхода от его идеи и сущности. Соответственно, настоящее изобретение не ограничено описанными выше воплощениями, а ограничено воплощениями, изложенными в прилагаемой формуле изобретения, и их эквивалентами.

Кроме того, настоящее изобретение может быть реализовано без использования любого элемента, не упомянутого явно в настоящем описании.

Все патенты и патентные заявки, упомянутые выше, в том числе в разделе «Уровень техники», упоминаются в настоящем описании для ссылки. В случае, если имеются противоречия или расхождения между содержанием цитируемого документа и содержанием настоящего описания, следует руководствоваться содержанием настоящего описания.

Изобретение относится к лицевым респираторным маскам. Плоская в сложенном виде фильтрующая респираторная маска 10, включающая многократно используемую систему 14 крепления, многократно используемую раму 16 и сменный фильтрующий компонент 18. Многократно используемая система 14 крепления прикреплена к многократно используемой раме 16, и рама 16 имеет первую и вторую расположенные друг напротив друга панели 28а, 28b, образующие паз 38, в который может быть вручную вставлен сменный фильтрующий компонент 18 для его присоединения к многократно используемой раме 16 съемным образом. Сменный фильтрующий компонент 18 может быть также отделен от многократно используемой рамы 16 путем его ручного извлечения из паза 38. Предлагаемый респиратор обеспечивает возможность многократного использования всех его частей, кроме фильтрующего компонента, и при этом обеспечивается надежная защита многократно используемых частей от загрязнителей. 2 н. и 18 з.п. ф-лы, 7 ил., 1 табл.

1. Плоская в сложенном виде лицевая респираторная маска, содержащая:

(a) многократно используемую систему крепления;

(b) сменный фильтрующий компонент; и

(c) многократно используемую раму, к которой прикреплена многократно используемая система крепления, содержащую первую и вторую расположенные друг напротив друга панели, образующие паз, выполненный с возможностью размещения в нем вручную сменного фильтрующего компонента для его съемного крепления к многократно используемой раме, с обеспечением плоской в сложенном виде основы маски, выполненной с возможностью быть раскрытой до чашеобразной формы для надевания ее пользователем поверх носа и рта пользователя и последующего ее использования, при этом сменный фильтрующий компонент выполнен с возможностью отделения от многократно используемой рамы путем его ручного извлечения из паза.

2. Плоская в сложенном виде лицевая респираторная маска по п. 1, в которой сменный фильтрующий компонент содержит первую и вторую откидные шторки, которые могут быть присоединены к многократно используемой раме на первой и второй наружных поверхностях первой и второй панелей соответственно.

3. Плоская в сложенном виде лицевая респираторная маска по п. 2, в которой первая и вторая откидные шторки покрывают первую и вторую наружные поверхности соответственно.

4. Плоская в сложенном виде лицевая респираторная маска по п. 3, в которой первая и вторая откидные шторки выполнены с возможностью присоединения их к первой и второй наружным поверхностям посредством адгезива, чувствительного к давлению, или с помощью компонента механического крепления.

5. Плоская в сложенном виде лицевая респираторная маска по п. 4, в которой первая и вторая откидные шторки, будучи присоединены к многократно используемой раме, сцеплены с ней с силой фиксации, составляющей 0,08 кг-сил.

6. Плоская в сложенном виде лицевая респираторная маска по п. 4, в которой первая и вторая откидные шторки, будучи присоединены к многократно используемой раме, сцеплены с ней с силой фиксации, составляющей 0,1 до 2,2 кг-сил.

7. Плоская в сложенном виде лицевая респираторная маска по п. 4, в которой первая и вторая откидные шторки выполнены с возможностью присоединения их к многократно используемой раме на первой и второй поверхностях с помощью компонента механического петельно-крючкового крепления.

8. Плоская в сложенном виде лицевая респираторная маска по п. 7, в которой каждая планка из первой и второй планок содержит нетканое волокнистое полотно, функционирующее как компонент с петельками петельно-крючковой застежки, а каждая панель из расположенных друг напротив друга первой и второй панелей содержит на своей наружной поверхности материал с крючками.

9. Плоская в сложенном виде лицевая респираторная маска по п. 8, в которой нетканое волокнистое полотно является покровным полотном.

10. Плоская в сложенном виде лицевая респираторная маска по п. 2, в которой сменный фильтрующий компонент расположен внутри паза в раме с обеспечением того, что рама не находится в контакте с лицом носящего при ношении пользователем респиратора на лице.

11. Плоская в сложенном виде лицевая респираторная маска по п. 10, в которой сменный фильтрующий элемент расположен внутри паза в раме с обеспечением того, что фильтрующий компонент находится в контакте с лицом пользователя по периметру фильтрующего компонента при использовании респиратора.

12. Плоская в сложенном виде лицевая респираторная маска по п. 11, в которой периметр определяется складкой в первой и второй откидных шторках.

13. Плоская в сложенном виде лицевая респираторная маска по п. 1, в которой сменный фильтрующий компонент содержит одну или более складок.

14. Плоская в сложенном виде лицевая респираторная маска по п. 13, в которой сменный фильтрующий компонент содержит центральную складку, имеющую первую и вторую поверхности, находящиеся в контакте друг с другом, когда плоская в сложенном виде лицевая респираторная маска находится в сложенном состоянии.

15. Плоская в сложенном виде лицевая респираторная маска по п. 1, в которой первая и вторая панели содержат первую и вторую внутренние поверхности, находящиеся в контакте с первой и второй поверхностями фильтрующего компонента, когда респиратор переведен в сложенное состояние.

16. Плоская в сложенном виде лицевая респираторная маска по п. 1, в которой система крепления прикреплена к раме на первом и втором лепестках, расположенных на первом и втором концах рамы.

17. Плоская в сложенном виде лицевая респираторная маска по п. 1, в которой фильтрующий компонент содержит первую и вторую откидные шторки и фильтрующую часть, при этом фильтрующая часть содержит внутреннее и наружное покровные полотна и фильтрующий слой и при этом первая и вторая откидные шторки содержат первое и второе покровные полотна.

18. Плоская в сложенном виде лицевая респираторная маска по п. 17, в которой фильтрующая часть имеет по меньшей мере одну складку.

19. Способ изготовления респиратора, содержащий этапы:

вставки сменного фильтрующего компонента в паз многократно используемой рамы; и

крепления откидной шторки фильтрующего компонента к наружной поверхности панели на раме.

20. Способ по п. 19, в котором откидную шторку крепят к наружной поверхности путем сложения планки по линии и прижатия планки к наружной поверхности панели.

| US 20100154805 A1, 24.06.2010 | |||

| KR 1020110047813 A, 09.05.2011 | |||

| Катучий металлический щит | 1949 |

|

SU90300A1 |

| US 4771771 A, 20.09.1988. | |||

Авторы

Даты

2016-10-27—Публикация

2013-08-06—Подача