Область применения

Настоящее изобретение относится к складывающейся до плоского состояния фильтрующей лицевой респираторной маске, имеющей сварные швы на передней поверхности, образующие структуру, придающую основе маски устойчивость против смятия.

Уровень техники

Респираторы обычно носятся человеком поверх дыхательных путей по меньшей мере для двух наиболее типичных целей: (1) для предотвращения проникновения загрязняющих веществ или частиц в дыхательные пути пользователя и (2) для защиты других людей или вещей от воздействия патогенов или других типов загрязнений, выдыхаемых пользователем. В первом случае респираторную маску носят в среде, где воздух содержит частицы, вредные для пользователя, например, в автомастерской кузовных работ. Во втором случае респираторную маску носят в среде, где есть риск передачи загрязнения к другим лицам или вещам, например в операционной или в чистой комнате.

Разработано множество типов респираторов, предназначенных для одной (или обоих) из данных целей. Некоторые респираторные маски относятся к «фильтрующим лицевым маскам», потому что сама основа маски функционирует как фильтрующий механизм. В отличие от респираторных масок, в которых используются резиновые или эластомерные основы с присоединяемыми съемными фильтрующими картриджами или фильтрующими подкладками (смотри, например, патент США RE 39493 (Yuschak с соавторами)), или заплавленные фильтрующие элементы (смотри, например, патент США 4970306 (автор Braun)), фильтрующие лицевые респираторные маски имеют фильтрующие элементы, протяженные по большей части всей основы маски, так что отсутствует необходимость в установке или смене фильтрующего картриджа. Фильтрующие лицевые респираторные маски обычно бывают одного из двух типов: формованные респираторные маски и плоские в сложенном виде респираторные маски.

Формованные фильтрующие лицевые респираторные маски, как правило, содержат нетканое полотно из термически скрепленных волокон или ажурную пластмассовую сетку, скрепленные с основой маски, имеющей чашеобразную форму. Формованные респираторы обычно имеют одну и ту же форму при хранении и использовании. Примеры патентов, в которых представлены формованные фильтрующие лицевые респираторные маски, включают патенты США 7131442 (Kronzer с соавторами), 6923182 и 6041782 (Angadjivand с соавторами), 4850347 (автор Skov), 4807 619 (Dyrud с соавторами), 4536440 (автор Berg) и промышленный образец 285374 (Huber с соавторами). Складывающиеся до плоского состояния респираторные маски, как подсказывает само их название, могут быть сложены до плоского состояния для транспортировки и хранения. Примеры складывающихся до плоского состояния респираторных масок приведены в патентах США 6568392 и 6484722 (Bostock с соавторами) и 6394090 (автор Chen).

Фильтрующие лицевые респираторные маски должны достаточно хорошо сохранять свою чашеобразную форму при их использовании. На практике, однако, после того, как маска надевалась несколько раз, будучи при этом подверженной большому количеству влаги, выдыхаемой пользователем, и случайным столкновением с посторонними предметами, известные маски начинают слишком легко подвергаться смятию или на них появляются вмятины. Чтобы устранить вмятины, пользователю приходится снимать маску с лица и надавливать на маску изнутри. Чтобы предотвратить нежелательное смятие маски во время ее использования, было предложено ввести дополнительные слои в основу маски и таким образом усилить ее структурную целостность. Так, например, в патенте США 6923182 (Angadjivand с соавторами) описана респираторная маска, в которой имеются первый и второй клейкие слои между фильтрующим слоем и первым и вторым формообразующими слоями, придающие формованной фильтрующей лицевой респираторной маске устойчивость против ударов. В патенте США 6394090 (автор Chen) описана основа маски, в которой имеются первая и вторая граничные линии, способствующие сохранению структурной целостности складывающегося до плоского состояния респиратора и препятствующие его смятию при использовании.

Сущность изобретения

В настоящем изобретении предлагается новая конструкция складывающейся до плоского состояния фильтрующей лицевой респираторной маски, способствующая предотвращению смятия основы маски во время ее использования. Респираторная маска в соответствии с настоящим изобретением содержит основу маски и систему крепления. Основа маски имеет протяженную в поперечном направлении граничную линию, продольную ось и первую и вторую структуру, образованную сварными швами, расположенные по разные стороны от продольной оси выше граничной линии и не пересекающие граничную линию. По разные стороны от продольной оси ниже граничной линии расположены соответственно третья и четвертая структура из сварных швов, не пересекающие граничную линию. Каждая из структур (первая, вторая, третья и четвертая), образованных сварными швами, образует замкнутый двухмерный рисунок.

В настоящем изобретении предлагается складывающаяся до плоского состояния фильтрующая лицевая респираторная маска, обладающая повышенной устойчивостью против смятия, что уменьшает риск потери ее формы вследствие длительного использования или грубого обращения. Такой респиратор будет также менее подвержен потерям структурной целости вследствие накопления в нем твердых частиц или влаги. Из-за того, что такая фильтрующая лицевая респираторная маска менее подвержена смятию при использовании, ее преимуществом является то, что она обеспечивает лучший комфорт для пользователя. Более того, отпадает необходимость в дополнительных слоях или более плотных слоях для обеспечения дополнительной устойчивости против смятия, что неизбежно приводит к повышенному сопротивлению проходу воздуха для дыхания и к увеличению стоимости изделия. То есть настоящее изобретение обеспечивает дополнительные преимущества в виде лучшего сохранения основой маски требуемой формы и большего комфорта пользователя без дополнительного увеличения стоимости изделия.

Определения

Используемые в нижеприведенном описании термины имеют следующее значение:

«разделять на две части» означает разделять на две практически равные части;

«содержит (или «содержащий»)» представляет собой определение, употребляемое в стандартном для патентоведения значении, и является в сущности термином с неограниченным количеством значений, в целом синонимичным терминам «включает» и «имеет». Хотя термины «содержит», «включает» и «имеет», а также их вариации являются общеупотребительными терминами с неограниченным количеством значений, в контексте настоящего изобретения наиболее подходящим определением данного понятия, вероятно, будет следующее: «состоящий в сущности из», которое имеет частично ограниченное количество значений, в том смысле, что оно исключает только те элементы или вещи, которые оказали бы негативный эффект на технические характеристики предлагаемого в соответствии с настоящим изобретением респиратора;

«чистый воздух» означает порцию атмосферного воздуха, которая была профильтрована для удаления из нее загрязняющих веществ»;

«загрязняющие вещества» означает частицы (включая пыль, взвеси и запахи) и/или другие вещества, которые обычно не считаются частицами (например, испарения органических веществ и прочие), но которые также могут находиться в воздухе во взвешенном состоянии;

«поперечное направление» означает направление, протяженное через респиратор с одной его боковой стороны к другой его боковой стороне, если смотреть на респиратор спереди;

«чашеобразная форма» означает форму в виде любой посудины, обеспечивающую хорошее закрытие носа и рта человека;

«внешнее газовое пространство» означает внешнее (атмосферное) газовое пространство, в которое выходит выдыхаемый воздух после прохождения через основу маски и/или выдыхательный клапан и за их пределы;

«лицевая маска» означает, что основа маски сама по себе предназначена для фильтрации проходящего через нее воздуха; и при этом нет четко определяемых фильтрующих картриджей или фильтрующих элементов, прикрепленных к основе маски или заплавленых в нее и предназначенных для данной цели;

«фильтр», или «фильтрующий слой» означает один или более слоев из воздухопроницаемого материала, и при этом указанные слои предназначены прежде всего для удаления загрязняющих веществ (например, частиц) из потока воздуха, который через них проходит;

«фильтрующая среда» означает воздухопроницаемый элемент, предназначенный для удаления загрязняющих веществ из проходящего через него воздуха;

«фильтрующий элемент» означает конструкцию, включающую фильтрующую среду или фильтрующий слой;

«первая сторона» означает область основы маски, расположенную по одну сторону плоскости, перпендикулярной поперечному направлению и разделяющей основу маски на две части;

«надевание/снятие» означает любую из операций надевания, снятия или настройки положения маски на лице или их сочетание;

«фланец» означает выступающую часть, имеющую достаточную площадь поверхности для захвата ее пользователем;

«фронтально» означает протяженный от периметра основы маски, когда маска находится в сложенном состоянии;

«система крепления» означает структуру или набор частей, способствующих удержанию основы маски на лице пользователя;

«индицирующий компонент» означает различаемую отметку (отметки), рисунок (рисунки), узор (узор), отверстие (отверстия) или их сочетания;

«структурно целые» означает, что данные элементы изготавливаются в одно и тоже время как одна часть, а не как две раздельные части, соединяемые впоследствии между собой;

«внутреннее газовое пространство» означает пространство между основой маски и лицом пользователя;

«протяженный в боковом направлении» означает протяженный в сторону от плоскости, перпендикулярной поперечному направлению и разделяющей основу маски на две части, когда основа маски находится в сложенном состоянии;

«граничная линия» означает складку, линию спайки, сварной шов, линию связывания (скрепления), стежка, петли и/или их сочетание;

«продольная ось» означает линию, разделяющую основу маски на две части перпендикулярно поперечному направлению;

«основа маски» означает воздухопроницаемую структуру, предназначенную для посадки на нос и рот пользователя и определяющую внутреннее газовое пространство и внешнее газовое пространство, отделяя их друг от друга (включая швы и прочие способы или элементы скрепления, связывающие слои и части маски между собой;

«носовой зажим» означает механическое устройство (не из пенистого материала), предназначенное для установки на основу маски для более плотного прилегания основы маски по меньшей мере к носовой области лица пользователя;

«периметр» означает внешний край основы маски, и при этом указанный внешний край располагается в целом близко к лицу пользователя, когда респиратор надет;

«складка» означает часть, которая сложена или должна быть сложена сама к себе;

«полимерный» и «пластмассовый» - оба данных термина означают материалы, которые в основном включают один или более полимеров, но могут также содержать и прочие ингредиенты;

«множество» означает два или более;

«респиратор» и «респираторная маска» означает устройство для фильтрации воздуха, носимое пользователем для обеспечения себя чистым воздухом для дыхания;

«вторая сторона» означает область основы маски, расположенную по одну сторону плоскости, перпендикулярной поперечному направлению и разделяющей основу маски на две части (и при этом вторая сторона находится напротив первой стороны);

«плотно садиться» и «плотная посадка» относятся, как правило, к посадке основы маски на лицо пользователя, и это означает, что такая посадка является практически герметичной (практически не допускающей утечек воздуха).

«лепесток» означает часть, имеющую достаточную площадь поверхности для крепления к ней другой части изделия;

«поперечно протяженный» означает протяженный в целом в поперечном направлении.

Краткое описание чертежей

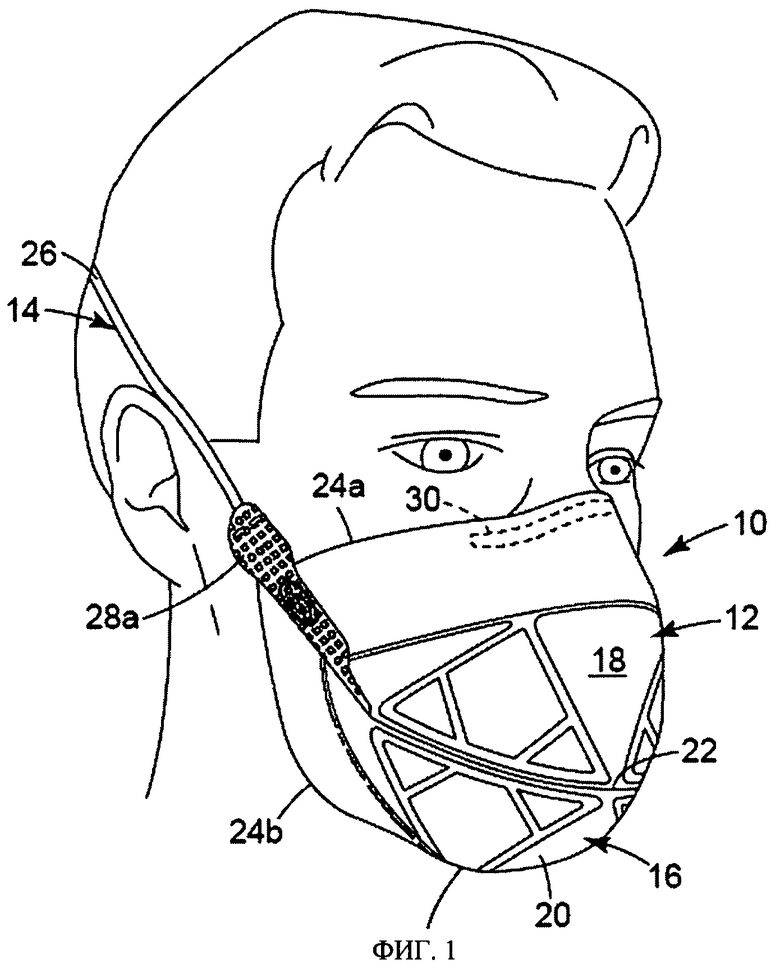

Фиг.1. Аксонометрический вид складывающейся до плоского состояния фильтрующей лицевой респираторной маски 10 в соответствии с настоящим изобретением.

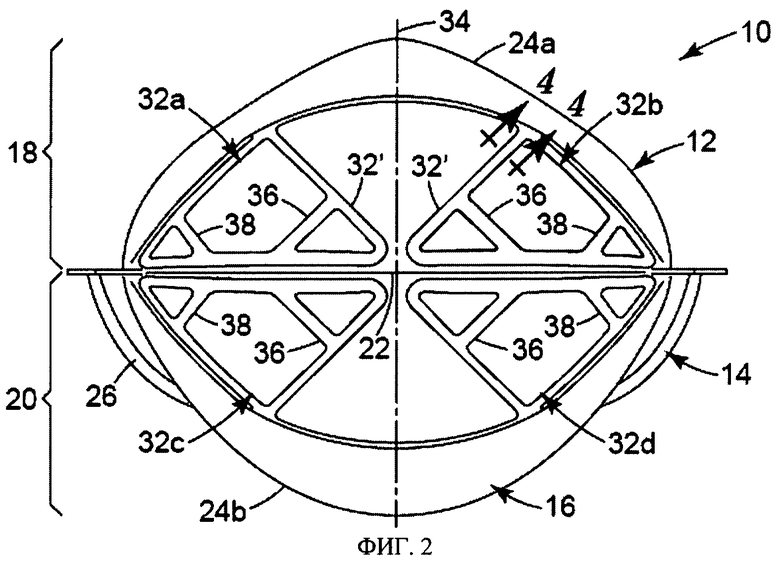

Фиг.2. Вид спереди складывающейся до плоского состояния фильтрующей лицевой респираторной маски 10, изображенной на фиг.1.

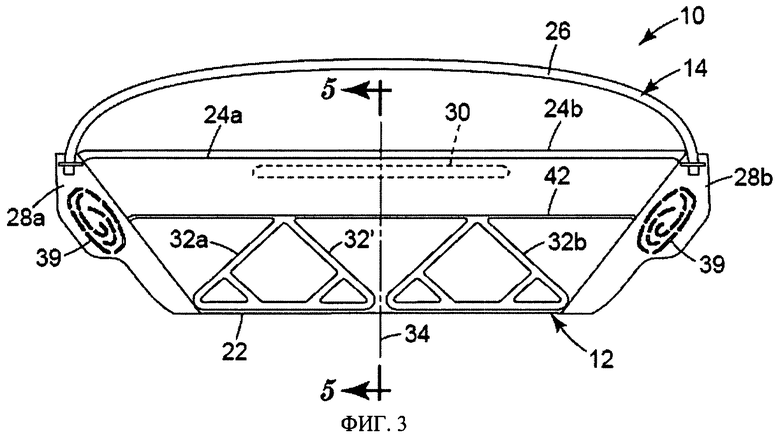

Фиг.3. Вид сверху фильтрующей лицевой респираторной маски 10, изображенной на фиг.1, в сложенном состоянии.

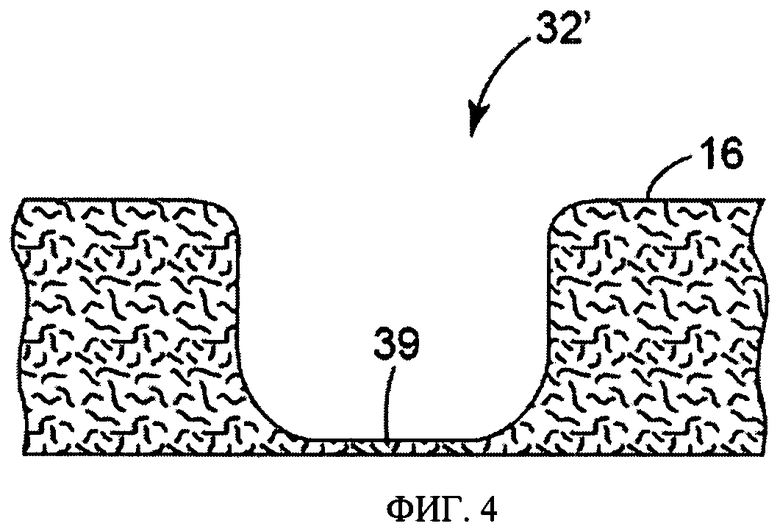

Фиг.4. Увеличенное сечение линии шва 32′ в структуре 32b, образованной сварными швами, по плоскости 4-4 (фиг.2).

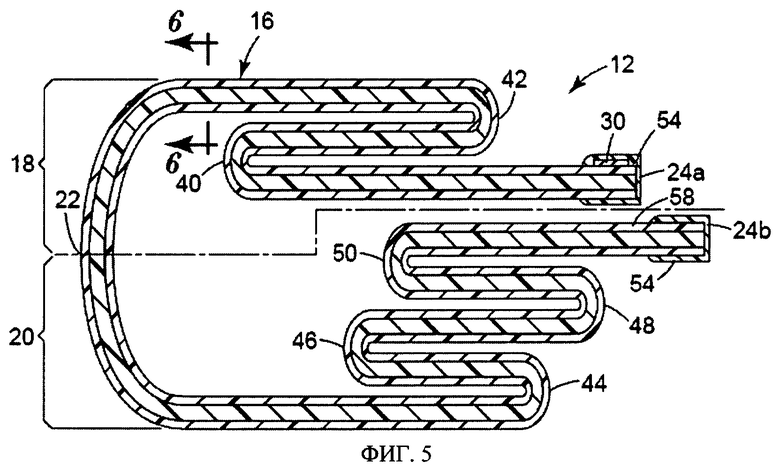

Фиг.5. Сечение основы 12 респираторной маски по плоскости 5-5 (фиг.3).

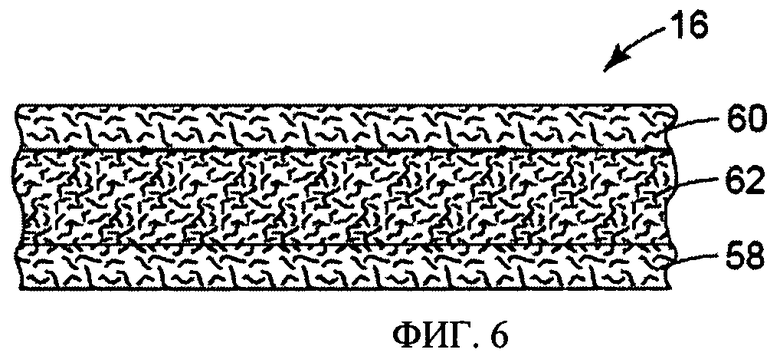

Фиг.6. Сечение фильтрующего элемента 16 по плоскости 6-6 (фиг.5).

Подробное описание изобретения

В соответствии с настоящим изобретением предлагается складывающаяся до плоского состояния фильтрующая лицевая респираторная маска, имеющая систему сварных швов, расположенных на основе маски, повышающих ее сопротивляемость смятию.

На фиг.1 представлен пример складывающейся фильтрующей лицевой респираторной маски 10 в раскрытом состоянии, надетой на лицо пользователя. Респираторная маска 10 в соответствии с настоящим изобретением может применяться для обеспечения пользователя чистым воздухом для дыхания. Как показано на чертеже, фильтрующая лицевая респираторная маска 10 включает основу 12 маски и систему крепления 14. Основа 12 маски имеет фильтрующий элемент 16, через который проходит вдыхаемый воздух перед тем, как попасть в органы дыхания пользователя. Фильтрующий элемент 16 удаляет из внешнего воздуха, заходящего в маску, загрязняющие вещества, так что пользователь может дышать чистым воздухом. Основа 12 включает верхнюю часть 18 и нижнюю часть 20. Верхняя часть 18 и нижняя часть 20 разделены граничной линией 22. В данном воплощении граничная линия 22 представляет собой линию складки, протяженную в поперечном направлении по центральной части основы маски. Основа 12 маски включает также периметр, включающий, в свою очередь, верхний сегмент 24а и нижний сегмент 24b. Система крепления 14 содержит ремень 26, прикрепленный скобой к лепестку 28а. На верхней части 18 основы 12 маски, на ее внешней поверхности или под покровным полотном может быть расположен носовой зажим 30.

Как показано на фиг.2, складывающаяся до плоского состояния респираторная маска 10 имеет первую и вторую структуры 32а и 32b, образованные сварными швами, расположенные выше граничной линии 22 и не пересекающие ее. Первая и вторая структуры 32а и 32b, образованные сварными швами, расположены соответственно по одну и другую сторону продольной оси 34. Третья и четвертая структуры 32с и 32d, образованные сварными швами, расположенные ниже граничной линии 22, не пересекая ее. Третья и четвертая структуры 32с и 32d, образованные сварными швами, расположены соответственно по одну и другую сторону продольной оси 34. Каждая из структур 32а, 32b, 32с и 32d содержит линии сварки 32', образующие двухмерный рисунок. Каждая из структур сварных швов может иметь геометрию типа ферм, включающую, например, большой треугольник со скругленными углами, внутри которого находятся два меньших треугольника 36 и 38. Каждый из треугольников 36 и 38 расположен внутри одного из больших треугольников 32a-32d так, что две стороны каждого из треугольников 36 и 38 образуют часть сторон больших треугольников 32a-32d. Скругленные углы имеют, как правило, радиус закругления не менее 0.5 мм. Как показано на фиг.2, структуры 32a-32d, образованные сварными швами, расположены на основе 12 маски таким образом, что имеется симметрия их рисунков по любую сторону относительно продольной оси 34 либо и по любую сторону граничной линии 22, и по любую сторону относительно продольной оси 34. Хотя на чертеже показано, что структуры, образованные сварными швами, образуют рисунки в виде треугольников внутри треугольника, они могут образовывать и любые другие двухмерные рисунки типов, используемых в фермах, включая рисунки из четырехугольников, например, квадратов, ромбов, трапеций и так далее. Каждый из замкнутых двухмерных рисунков, образованных сварными швами, может занимать площадь от 50 до 30 см2, наиболее часто от 10 до 16 см2.

На фиг.3 показана основа горизонтально складывающейся маски в сложенном состоянии, удобном для доставки маски и ее хранения, когда она не используется. Такая маска может быть сложена вдоль граничной линии 22. Респираторная маска может включать один или более ремней 26 крепления, прикрепленных к первому и второму лепесткам 28а и 28b, на каждом из которых, в свою очередь, может находиться индицирующий компонент 39, указывающий пользователю, где нужно браться за основу 12 маски при ее надевании, снятии и настройке ее положения на лице. Применение индицирующих компонентов 39 на фланцах, как указателей мест захвата, дополнительно описано в патентной заявке США 12/562 273 «Фильтрующая лицевая респираторная маска с указателями мест захвата», поданной в один день с настоящей патентной заявкой.

На фиг.4 показано сечение линии 32′ сварного шва в структуре 32b, образованной сварными швами. Линии сварных швов в структурах 32а, 32b, 32с и 32d могут быть практически одинаковыми в поперечном сечении. По линии сварки 32′ производится сжатие волокон фильтрующего элемента, так что волокна практически отвердевают состояния, в котором поры в них практически отсутствуют, и между ними образуется сплошная связь. Толщина линии 32′ сварки может иметь ширину примерно от 2 до 7 мм, наиболее часто от 4 до 5 мм. Если фильтрующий элемент 16 содержит более чем один слой, то эти слои фактически скрепляются между собой у основания 39 линии 32′ сварки.

На фиг.5 представлен пример складчатой конфигурации основы 12 маски в соответствии с настоящим изобретением. Как показано на чертеже, основа 12 маски включает складку 22, описанные выше со ссылками на чертежи 1-3. Верхняя часть 18 основы 12 маски включает также складки 40 и 42. Нижняя часть 20 основы 12 маски включает складки 44, 46, 48 и 50. Нижняя часть 20 основы 12 маски может включать большее (по площади поверхности) количество фильтрующей среды, чем верхняя часть 18. Основа 12 маски включает также полотно 54, прикрепленное к основе маски по ее периметру. Полотно 54 может быть завернуто через края сегментов 24а и 24b периметра. Полотно 54 может также представлять собой продолжение внутреннего покровного полотна 58, завернутого за края сегментов 24а и 24b периметра и прикрепленного к ним. Носовой зажим 30 может быть расположен на верхней части 18 основы маски, по ее центру рядом с сегментом 24а периметра, между фильтрующим элементом 16 и полотном 54 периметра. Носовой зажим может быть изготовлен из гибкого и очень мягкого металла или пластмассы, которые пользователь мог бы согнуть руками по форме носа. Носовой зажим может быть изготовлен из алюминия и может иметь форму прямой полоски, как показано на фиг.3, или же может иметь другую форму, если смотреть сверху, например, М-образную форму, как описано в патенте США 5558089 и промышленном образце 412573 (автор Castiglione).

Как показано на фиг.6, фильтрующий элемент 16 может включать один или более слоев, таких как, например, внутреннее покровное полотно 58, внешнее покровное полотно 60 и фильтрующий слой 62. Внутреннее и внешнее покровные полотна 58 и 60 соответственно могут быть предназначены для защиты фильтрующего слоя 62 и для предотвращения выхода из него высвобождающихся волокон и их попадания во внутреннее пространство маски. При использовании респираторной маски воздух последовательно проходит через слои 60, 62 и 58, прежде чем попасть во внутренне пространство респираторной маски. Воздух, имеющийся во внутреннем газовом пространстве маски, вдыхается пользователем. Когда пользователь делает выдох, воздух проходит в обратном направлении, то есть последовательно через слои 58, 62 и 60. В качестве альтернативы в основе 12 маски может быть предусмотрен выдыхательный клапан (не показан), обеспечивающий быстрое выведение выдыхаемого воздуха из внутреннего газового пространства во внешнее газовое пространство, без прохождения через фильтрующий элемент 16. Как правило, покровные полотна 58 и 60 изготавливаются из нетканых материалов, обеспечивающих мягкость ощущения, особенно на стороне фильтрующего элемента, обращенной к лицу пользователя. Различные конструкции фильтрующих слоев и покровных полотен, которые могут использоваться в соответствии с настоящим изобретением, будут подробно описаны ниже. Для лучшего прилегания к лицу пользователя и более комфортного ношения маски по периметру фильтрующего элемента 16 может быть прикреплено эластомерное лицевое уплотнение, протяженное радиально и во внутрь маски, контактирующее с лицом пользователя, когда респиратор надет. Примеры лицевых уплотнений описаны в патентах США 6568392 (Bostock с соавторами), 5617849 (Springett с соавторами) и 4600002 (Maryyanek с соавторами), а также в патенте Канады 1296487 (автор Yard). Фильтрующий элемент может также иметь в качестве структурного компонента сетку, наложенную по меньшей мере на один из слоев 58, 60 или 62, как правило, на внешнюю поверхность внешнего покровного полотна 60. Использование такой сетки описано в патентной заявке США 12/338 091, поданной 18 декабря 2008 под названием «Растягивающаяся лицевая маска с армирующей сеткой».

Основа складывающейся маски в соответствии с настоящим изобретением может иметь различные формы и конфигурации. Форма и конфигурация фильтрующего элемента в целом соответствуют общей форме основы маски. Хотя на чертеже показан многослойный фильтрующий элемент, который включает фильтрующий слой и два покровных полотна, фильтрующий элемент может, например, включать только фильтрующий слой или набор фильтрующих слоев. Например, по ходу движения вдыхаемого воздуха может быть сначала расположен предварительный фильтр, после которого располагается фильтрующий слой более тонкой и избирательной очистки. Дополнительно между волокнами и/или различными слоями, образующими фильтрующий элемент, могут располагаться абсорбирующие материалы, такие как активированный уголь. Дополнительно к абсорбирующим слоям могут использоваться слои для улавливания твердых частиц, чтобы респиратор мог обеспечивать фильтрацию как частиц, так и запахов. Фильтрующий элемент может включать один или более слоев для усиления жесткости, помогающих маске сохранять чашеобразную форму. Фильтрующий элемент может содержать одну или более горизонтальных и/или вертикальных граничных линий, представляющих собой линии сварки или скрепления, обеспечивающие его структурную целостность. С другой стороны, при использовании первого и второго фланцев в соответствии с настоящим изобретением необходимость в использовании слоев, увеличивающих жесткость, или граничных линий, может отпадать.

Фильтрующий элемент, используемый в основе маски в соответствии с настоящим изобретением, может представлять собой фильтр, улавливающий частицы или газы и запахи. Фильтрующий элемент может также представлять собой барьерный слой, предотвращающий перенос жидкостей с одной стороны фильтрующего слоя на другую сторону, например, препятствующий прохождению через него жидких аэрозолей или капель жидкости, например крови. В соответствии с потребностями приложения в конструкции фильтрующего слоя в соответствии с настоящим изобретением могут быть использованы несколько слоев одного и того же или различного фильтрующего материала. Фильтрующие слои, которые могут быть использованы совместно с основой маски в соответствии с настоящим изобретением, должны в целом характеризоваться низким перепадом давления (например, менее чем примерно от 195 до 295 Па при скорости воздуха в направлении лица, составляющей 13.8 см/с), для максимального уменьшения затрат энергии пользователя на дыхание. Кроме того, фильтрующие слои должны быть достаточно гибкими и обладать достаточной физической прочностью, так чтобы они в целом сохраняли свою структуру в обычных условиях эксплуатации. Примерами фильтров, улавливающих частицы, являются фильтры, состоящие из одного или более слоев полотен из тонких неорганических волокон (например, из стекловолокна), или из полимерных синтетических волокон. Полотна из синтетических волокон могут включать полимерные микроволокна с постоянным зарядом (электретом), изготовленные при помощи таких процессов, как выдувание из расплава. Для ряда приложений особенно подходящими являются полиолефиновые микроволокна, сформированные из полипропилена и электрически заряженные. В качестве альтернативы фильтрующий слой может содержать абсорбирующий компонент для удаления опасных или зловонных газов из вдыхаемого воздуха. Абсорбенты могут включать порошки или гранулы, закрепленные в фильтрующем слое при помощи адгезивов, связующих или волокнистых микроструктур (смотри патенты США 6334671 (Springett с соавторами) и (3971373 (автор Braun)). Абсорбирующий слой может быть получен путем нанесения тонкого покрытия на волокнистую, сетчатую или пенистую основу. Абсорбирующие материалы могут включать активированные угли, химически обработанные или не обработанные, пористые каталитические материалы из глинозема-кремнезема или частицы алюминия. Пример абсорбирующего фильтрующего элемента, которому могут быть приданы различные формы и конфигурации, описан в патенте США 6391429 (Senkus с соавторами).

Фильтрующий слой, как правило, выбирается исходя из требуемого фильтрующего эффекта. Фильтрующий слой должен обеспечивать удаление большого процента твердых частиц и/или прочих загрязняющих веществ из потока газа, который через него проходит. В случае волокнистых фильтрующих слоев тип волокон выбирается исходя из природы фильтруемых веществ, и кроме того, волокна не должны образовывать между собой связей в процессе формования. Как было сказано выше, фильтрующий слой может иметь самые различные формы и, как правило, имеет толщину примерно от 0.2 мм до 1 см, более типично от 0.3 мм до 0.5 см; он может представлять собой в целом плоское полотно или быть гофрированным, для увеличения площади поверхности - смотри, например, патенты США 5804295 и 5656368 (Braun с соавторами). Фильтрующий слой может также включать многочисленные фильтрующие слои, соединенные между собой адгезивом или скрепленные иными средствами. В сущности, для формирования фильтрующего слоя может быть использован любой подходящий известный материал (или который будет разработан в будущем). Особенно подходящими являются полотна из волокон, выдуваемых из расплава, подобных описанным в публикации Wente, Van A. Superfine Thermoplastic Fibers, 48 Indus. Engn. Chem., с.1342 и последующие (1956), особенно в форме, при которой они несут устойчивый электрический заряд (электрет) (смотри, например, патент США 4215682 (Kubik с соавторами)). Такие волокна, выдуваемые из расплава, могут представлять собой микроволокна с эффективным диаметром волокна менее чем примерно 20 мкм (в англоязычной литературе обычно именуемые BMF, от "blown microfiber"), более типично от 1 до 12 мкм. Эффективный диаметр волокна может быть определен, как описано в публикации Davies С.N., The Separation Of Airborne Dust Particles, Institution Of Mechanical Engineers, London, Proceedings 1B, 1952. Особенно предпочтительными являются полотна из волокон типа BMF, сформированных из полипропилена, поли(4-метил-1-пентена) и их сочетаний. Подходящими являются и электрически заряженные волокна для изготовления волокнистых пленок, описанные в патенте США Re. 31,285 (автор van Tumhout, a также полотна из волокон на основе канифоли, стекловолокна, волокна, выдуваемые из раствора, и электростатически распыленные волокна, особенно волокна для микропленок. Электрический заряд может быть придан волокнам путем их контакта с водой, как описано в патентах США 6824718 (Eitzman с соавторами), 6783574 (Angadjivand с соавторами), 6743464 (Insley с соавторами), 6454986 и 6406657 (Eitzman с соавторами) и 6375886 и 5496507 (Angadjivand с соавторами). Электрический заряд может быть также придан волокнам способом коронного заряда, как описано в патенте США 4588537 (Klasse с соавторами) или способом трибозаряжания, как описано в патенте США 4798850 (автор Brown). Дополнительно в волокна, полученные способом гидрозаряжания, могут быть включены добавки, усиливающие эффективность фильтрации изготовленных из них полотен (смотри патент США 5908598 (Rousseau с соавторами)). В частности, на поверхности волокон фильтрующего слоя могут находиться атомы фтора, повышающие эффективность фильтрации в атмосфере масляного тумана - смотри патенты США 6398847 В1, 6397458 В1 и 6409806 В1 (Jones с соавторами). Типичная плотность электретных фильтрующих слоев из волокон тип BMF составляет примерно от 10 до 100 г/м2. Плотность фильтрующих слоев, электрически заряженных по одному из описанных выше способов (см., например, патент США 5496507 (Angadjivand с соавторами)) и дополнительно содержащих атомы фтора (см., например, патенты США 6398847 В1, 6397458 В1 и 6409806 В1 (Jones с соавторами)), может составлять примерно от 20 до 40 г/м2 и примерно от 10 до 30 г/м2 соответственно.

Для обеспечения гладкости поверхности, контактирующей с лицом пользователя, может быть предусмотрено первое покровное полотно, а для удержания отделяющихся волокон с основы маски или для придания изделию эстетического вида - второе покровное полотно. Покровное полотно, как правило, не придает дополнительного фильтрующего эффекта фильтрующему элементу, хотя и может работать как предварительный фильтр, будучи расположенным на внешней стороне фильтрующего слоя. Для обеспечения достаточного уровня комфорта при ношении маски покровное полотно предпочтительно должно иметь сравнительно низкую поверхностную плотность и быть сформированным из сравнительно тонких волокон. В частности, покровное полотно может иметь поверхностную плотность примерно от 5 до 50 г/м2 (как правило, от 10 до 30 г/м2), а волокна могут иметь показатель den менее 3.5 (чаще менее 2 den, и еще чаще менее 1 den, но более 0.1 den). Волокна, используемые для изготовления покровных полотен, обычно имеют диаметр примерно от 2 до 24 мкм, чаще примерно от 7 до 18 мкм и еще чаще примерно от 8 до 12 мкм. Материал покровного полотна может обладать некоторой эластичностью (как правило, хотя и не обязательно, допускать растяжение на величину от 100 до 200% длины до разрыва), и может также быть пластически деформируемым.

Подходящими материалами для изготовления покровного полотна являются материалы на основе волокон, выдуваемых из расплава (волокон типа BMF), особенно из полиолефиновых волокон типа BMF, например, из полипропиленовых волокон типа BMF (включая смеси полипропиленов и смеси полипропилена и полиэтилена). Подходящий процесс получения полотна из волокон типа BMF для последующего изготовления покровного полотна описан в патенте США 4013816 (Sabee с соавторами). Полотно может быть сформировано путем сбора волокон на гладкой поверхности, как правило, на барабане или вращающемся коллекторе с гладкой поверхностью - смотри патент США 6492286 (Berrigan с соавторами). Могут также использоваться волокна типа спанбонд.

Типичное покровное полотно может быть изготовлено из полипропилена или полипропилен/полиолефиновой смеси, содержащей 50% или более полипропилена по весу. Опыт показал, что такие материалы имеют высокую степень мягкости и обеспечивают достаточный комфорт для пользователя, а также, если покровное полотно изготовлено из материала на основе полипропиленовых волокон типа BMF, оно хорошо скрепляется с фильтрующим материалом без необходимости использовать какой-либо адгезив между данными слоями. Полиолефиновые материалы, подходящие для использования в качестве покровных полотен, могут включать, например, один полипропилен, смесь двух полипропиленов, смеси полипропилена и полиэтилена, смеси полипропилена и поли(4-метил-1-пентена) и/или смеси полипропилена и полибутилена. Примером волокна для изготовления покровного полотна является пропиленовое волокно типа BMF, изготовленное из полипропиленовой смолы Escorene 3505 G производства Exxon Corporation, имеющее поверхностную плотность около 25 г/м2 и показатель den в диапазоне 0.2 до 3.1 (со средним значением около 0.8 den, измеренном для 100 волокон). Другим подходящим волокном является полипропилен/полиэтиленовые волокна типа BMF (изготавливаемые из смеси, содержащей 85% смолы Escorene 3505G и 15% этилен/а-олефинового сополимера Exact 4023, также производства Exxon Corporation), имеющие поверхностную плотность около 25 г/м2 и среднее значение показателя den около 0.8. Подходящими материалами типа спанбонд являются материалы, предлагаемые Corovin GmbH (Пайне, Германия) под торговыми названиями "Corosoft Plus 20", "Corosoft Classic 20" и "Corovin PP-S-14", а также кардный пропилен-вискозный материал, предлагаемый J.W.Suominen OY (Накила, Финляндия) под торговым названием 370/15.

Предпочтительно, чтобы покровные полотна, используемые в соответствии с настоящим изобретением, имели как можно меньше выступающих из поверхности полотна волокон, то есть имели гладкую наружную поверхность. Примеры покровных полотен, которые могут использоваться в соответствии с настоящим изобретением, описаны, например, в патентах США 6041782 (автор Angadjivand) и 6123077 (Bostock с соавторами) и патенте WO 96/28216А (Bostock с соавторами).

Используемые для крепления респиратора ремни могут быть изготовлены из различных материалов, таких как термоотвержденные резины, термопластические эластомеры, сплетенные или связанные сочетания пряжи и резины, неэластичные сплетенные компоненты и им подобные. Ремни могут быть изготовлены из эластичного материала, например из эластичного сплетенного материала. Предпочтительно, чтобы ремень мог растягиваться, более чем удваивая свою длину, и возвращаться после этого в исходное (ненапряженное) состояние. Еще более предпочтительно, чтобы ремень мог растягиваться, увеличивая свою длину в три или четыре раза, и после снятия растягивающего усилия возвращаться в исходное состояние, не повреждаясь. То есть ремень должен иметь предел эластичности, вдвое, втрое или даже вчетверо больший исходной длины в ненапряженном состоянии. Как правило, ремни имеют длину от примерно 20 до примерно 30 см, ширину от 3 до 10 мм и толщину от 0.9 до 1.5 мм. Ремни могут быть протяженными от первого лепестка до второго лепестка маски как один сплошной ремень или состоять из множества частей, соединенных между собой застежками или пряжками. Так, например, ремень может иметь первую часть и вторую часть, соединенные между собой застежкой, которые могут быть быстро отстегнуты друг от друга пользователем при снятии маски с лица. Пример ремня, который может быть использован в соответствии с настоящим изобретением, представлен в патенте США 6332465 (Xue с соавторами). Примеры застежек или зажимных устройств, которые могут быть использованы для соединения одной или более частей ремня между собой, представлены в патентах США 6062221 (Brostrom с соавторами), 5237986 (автор Seppala) и ЕР 1495785 А1 (автор Chien).

Как было сказано выше, к основе маски может быть прикреплен выдыхательный клапан, облегчающий выведение выдыхаемого воздуха из внутреннего газового пространства маски. Использование выдыхательного клапана создает дополнительный комфорт для пользователя за счет того, что из внутреннего пространства маски быстро удаляется теплый и влажный воздух. Смотри, например, патенты США 7188622, 7028689 и 7013895 (Martin с соавторами); 7428903, 7311104, 7117868, 6854463, 6843248 и 5325892 (Japuntich с соавторами); 6883518 (Mittelstadt с соавторами) и RE 37974 (автор Bowers). В соответствии с настоящим изобретением для быстрого выведения выдыхаемого воздуха из внутреннего газового пространства во внешнее газовое пространство может использоваться любой выдыхательный клапан, обеспечивающий приемлемое падение давление и который может быть надежно прикреплен к основе маски.

Примеры

Общая последовательность изготовления маски

Фильтрующий элемент респиратора формировали из трех слоев нетканого материала и прочих компонентов респираторной маски. Сборка респираторной маски в соответствии с настоящим изобретением состояла из двух операций: формирование заготовки и окончательная сборка. Формирование заготовки включало этапы ламинирования (закрепления) нетканых волокнистых полотен друг с другом, формирования линий складок, закрепления полотна по периметру и установку носового зажима. Операция окончательной сборки включала сгибание материала по тисненым линиям складок, сплавление по обоим боковым краям маски материала основы и усиливающего материала фланцев, окончательную обрезку по форме и прикрепление головного ремешка.

Формирование заготовки

На этапе формирования заготовки друг на друга накладывали три слоя нетканого материала. В одном из примеров использовались слои следующих материалов и в следующем порядке:

1. внешний холст

2. фильтрующий материал

3. внутреннее покровное полотно

Внешний холст (поз.60 на фиг.6) представлял собой нетканое полотно типа спанбонд из полипропилена плотностью 17 г/м2 производства Shandong Kangjie Nonwovens Co. Ltd. (Китай). Внутреннее покровное полотно (поз.58 на фиг.6) было из того же материала, что и внешний холст. Фильтрующий материал (поз.62 на фиг.6) представлял собой полотно из электретных полипропиленовых волокон, выдуваемых из расплава, плотностью 35 г/м2, твердостью 8% и эффективным диаметром волокон 4.75 мкм. Наложенные друг на друга в указанном выше порядки слои материалов вместе нарезались на куски размером 20 см 33 см и скреплялись друг с другом ультразвуковой сваркой в отдельных точках. Ультразвуковая сварка проводилась с использованием ультразвукового сварочного аппарата модели 2000Х производства Branson (Дэнбери, штат Коннектикут, США), при давлении на плунжер 483 кПа, амплитуде рожка 100%, частоте 20 кГц и длительности сварки 0.7 с. Сварку производили на опоре, на которой имелись квадратные выступы площадью примерно 1.6 мм2 каждая, расположенные по узлам сетки с шагом примерно 1 см (между центрами меток). Давление контакта на опору плоского рожка, которым производилась сварка, составляло примерно 6 МПа. После того как слои нетканых материалов были скреплены между собой, в заготовке методом тиснения формировались линии складок. Тиснение линий складок проводилось при помощи штамповочно-режущей машины Hytronic, модель В производства USM Corporation (Хэверхилл, Массачусетс, США), при усилии 15 тонн, с линейным штампом. Штамп состоял из девяти полос со скругленными краями, ориентированных поперек длинной стороны заготовки. При вдавливании штампа в заготовку в ней образовывались линии тиснения. По линиям тиснения материалы слоев сжимались друг с другом, но сплавления материалов между собой или сквозных прорезов не возникало. После этого на полученной заготовке основы маски формировали усиливающие структуру швы в виде требуемого рисунка. Расположение рисунков усиливающих швов было определенным образом ориентировано относительно протяженной в поперечном направлении граничной линии, а также относительно продольной оси. Структуры из сварных швов формировали при помощи ультразвуковой сварки с использованием ультразвукового сварочного аппарата модели 2000Х производства Branson (Дэнбери, штат Коннектикут, США), при давлении на плунжер 448 кПа, амплитуде рожка 100%, частоте 20 кГц и длительности сварки 0.5 с. Сварку производили на опоре, которая имела нужную площадь контакта и требуемый рисунок сварки. На конечном этапе формирования заготовки вокруг верхнего и нижнего краев периметра заготовки оборачивалась полоска нетканого полотна производства ВВА Nonwovens, представлявшего собой полипропиленовый холст типа спанбонд плотностью 51 г/м2 размером 4 × 36 см, и скреплялась по месту ультразвуковой сваркой с использованием ультразвукового сварочного аппарата модели 2000Х производства Branson (Дэнбери, штат Коннектикут, США), при давлении на плунжер 448 кПа, амплитуде рожка 100%, частоте 20 кГц и длительности сварки 0.5 с. Сварку производили на опоре, которая имела площадь контакта 4.1 см2, так что давление рожка при этом составляло 8.5 МПа. К верхней части заготовки прикреплялся носовой зажим, который оказывался заключенным между заготовкой и полотном по периметру. Носовой зажим был изготовлен из мягкой и легко деформируемой полоски алюминия длиной 9 см, шириной 5 мм и толщиной 1 мм (его форма показана на фиг.2).

Окончательная сборка

При окончательной сборке маски материал загибался по линиям складок, как показано на фиг.5. Складки выше центральной складывали таким образом, что при раскрытии маски внешние складки смотрели вниз, и это делалось для того, чтобы при ношении маски в таких складках не скапливались загрязняющие компоненты воздуха. После формирования всех складок и сложения маски по центральной складке, с помощью ультразвуковой складки заплавлялись боковые края маски и скреплялись слои, формирующие усиливающий фланец (поз.28а и 28b, фиг.3). Ультразвуковая сварка проводилась при помощи аппарата Branson, модель 2000АЕ (Дэнбери, штат Коннектикут, США), при давлении на плунжере 483 кПа, амплитуде рожка 100%, частоте 20кГц и времени сварки 2.0 с. Рожком водили по опоре, обеспечивающей площадь контакта 22.4 см2, в результате чего давление на материалы заготовки в точках контакта составляло 1.5 МПа. Опора для сварки материалов фланцев представляла собой набор квадратных выступов с плоской поверхностью, каждый из которых имел площадь поверхности 1.6 мм2, а расстояние между краями выступов составляло 1.27 мм (результат точечной сварки материалов фланцев см. на поз.28а фиг.1.). Для сварки боковых краев маски в качестве опоры использовались бруски длиной 95.25 мм и шириной 9.525 со скругленными кверху краями. На последнем этапе заключительной сборки маски усиливающие фланцы подрезались по требуемой форме, и к их концам, имеющим форму лепестков, крепился головной ремень. Фланцы имели ширину 1.0 см, длину 5.0 см, а их концы имели форму лепестков с радиусом закругления 0.5 см. Головной ремень прикреплялся к лепесткам фланцев с помощью степлера Stanley Bostitch (Ист Гринвич, штат Род Айленд, США), модель Р6С-8 и скоб № STH5019 размером 1/4 дюйма с гальваническим покрытием.

Модель головы

Использование моделей головы с симуляторами дыхания помогает разработать оптимальные конструкции складывающихся респираторных масок, обеспечить их прилегающих к лицу пользователя и наивысший комфорт для пользователей при самых возможных антропометрических параметрах головы. Такие модели головы могут также использоваться для проверки респираторов на смятие. Дело в том, что устойчивость складывающейся респираторной маски против смятия сильно зависит от многих факторов, в том числе от силы натяжения головных ремней, положения маски на голове, объема вдыхаемого воздуха и частоты дыхания.

Используемая для проведения испытаний модель имела форму головы человека с дыхательным отверстием, впереди которого был расположен датчик прикосновения. Антропометрические параметры модели головы приведены в Таблице 1; они соответствуют размерам лица и головы, рекомендуемым Национальным Институтом Охраны Труда и Здоровья для определения характеристик респираторов (по результатам антропометрического исследования размеров лица и головы пользователей респираторов, проведенного в мае 2004 года). Круглое отверстие для симуляции дыхания имело диаметр 13 мм и было расположено на 15.9 мм выше низшей точки подбородка модели головы. Датчик соприкосновения имел форму эллиптического кольца, был расположен вокруг дыхательного отверстия и срабатывал при оказании на него давления 6.9 кПа. Датчик был радиально протяженным вокруг дыхательного отверстия и имел толщину 5 мм. Большая ось эллипса была перпендикулярна сагиттальной плоскости симметрии модели. Длина его большой оси составляла 66 мм, малой оси - 48 мм. При проведении испытания, когда респираторная маска касалась датчика соприкосновения, загоралась сигнальная лампа, указывая на то, что произошло смятие маски.

Испытываемые маски надевались на модель головы с помощью двух эластичных головных ремней. Один из ремней являлся продолжением битрагионной субназальной дуги и проходил сзади модели головы над ушами, а второй ремень проходил сзади головы под ушами. Сила, приложенная к маске за счет натяжения ремней, равнялась 2 Н в каждой из точек крепления. Маску располагали на модели таким образом, что точка пересечения центральной горизонтальной складки (протяженной в поперечном направлении граничной линии) и продольной оси маски совпадала с центром дыхательного отверстия. После установки и тщательной регулировки положения маски на модели начиналась симуляция процесса дыхания.

Аппарат для симуляции дыхания и испытание респиратора на смятие

Для симуляции дыхания человека через респиратор совместно с вышеописанной моделью головы использовался динамический симулятор дыхания производства Warwick Technology Limited (Великобритания). Воздух из симулятора подавался к дыхательному отверстию модели головы через шланг длиной 30 см и внутренним диаметром 2.54 см. Симулятор дыхания обеспечивал поток воздуха через отверстие в виде синусоидальной волны, причем общее количество вдыхаемого/выдыхаемого воздуха (в литрах в минуту) можно было изменять в ходе испытания. Симулятор обеспечивал частоту дыхания 20 циклов в минуту, объем вдоха/выдоха - 1 л, температура воздуха при этом составляла 25°С, а относительная влажность - 50%.

Испытание респиратора начинали после его установки на модель головы, как было описано выше, при начальном расходе воздуха на вдох/выдох, обеспечиваемом симулятором дыхания, равном 20 л/мин. Затем расход воздуха пошагово увеличивали на 5 л/мин каждые 3 минуты до тех пор, пока не наступало срабатывание датчика прикосновения. Срабатывание датчика означало смятие респиратора, и испытание прекращали. Зафиксированное значение расхода воздуха в л/мин, при котором наступало смятие респиратора, считалось мерой устойчивости респиратора против смятия.

Пример 1

Респираторную маску изготавливали в соответствии с процедурой, описанной выше в разделе «Общая последовательность изготовления маски». В маске делались сварные швы в виде четырех равнобедренных треугольников, в углах при основании которых имелись меньшие равнобедренные треугольники, как в целом показано на фиг.2 и 3 (поз.32а, 32b, 32с, and 32d). На сторонах больших треугольников лежали одно «бедро» и основание малых треугольников. Длина бедра больших треугольников составляла 52 мм, а длина бедра малых (внутренних) треугольников равнялась 17 мм. Рисунки, образованные сварными швами, находились в каждой из четырех четвертей, образованных протяженной в поперечном направлении граничной линией и продольной осью маски. Протяженная в поперечном направлении граничная линия находилась на 93.5 мм ниже вершины маски, а продольная ось совпадала со средней линией маски. Четверти 1, 2, 3 и 4 образно соответствовали частям циферблата часов: от 9 до 12 часов, от 12 до 3 часов, от 3 до 6 часов, от 6 до 9 часов. Геометрические центры больших треугольников находились на бисектриссах четвертей на расстоянии 44 мм от точки пересечения протяженной в поперечном направлении граничной линии и продольной оси. Основания больших треугольников в 3-й и 4-й четвертях были параллельны протяженной в поперечном направлении граничной линии, а противоположные им вершины смотрели вниз маски. Толщина усиливающих структуру основы маски сварных швов составляла 3 мм, а площадь образованных швами рисунков в каждой четверти составляла 651 мм2. По швам были сплавлены вместе все слои заготовки.

Сравнительный пример 1

Маска изготавливалась и испытывалась так же, как в Примере 1, с тем отличием, что усиливающих ее структуру сварных швов не делали.

Пример 2

Маска изготавливалась и испытывалась так же, как в Примере 1, с тем отличием, что для внутреннего покровного полотна и внешнего холста использовалось более плотное полипропиленовое нетканое полотно типа спанбонд, плотностью 34 г/м2 производства Shandong Kangjie Nonwovens Co. Ltd. (Китай).

Сравнительный пример 2

Маска изготавливалась и испытывалась так же, как в сравнительном примере 1, с тем отличием, что для использовались более плотные внутреннее покровное полотно и внешний холст (плотностью 34 г/м2).

Испытания масок проводили в соответствии с процедурой, описанной выше в разделе «Аппарат для симуляции дыхания и испытание респиратора на смятие». Результаты испытаний приведены в Таблице 2.

Результаты испытаний показывают, что усиливающие конструкцию маски сварные швы оказывают большее влияние на устойчивость маски против смятия в том случае, если она изготовлена из менее плотных материалов, и меньшее влияние, если маска изготовлена из более плотных материалов. Рисунок из сварных швов в виде фермы делает маску из менее плотных материалов более устойчивой против смятия по сравнению с маской, не имеющей таких швов.

Настоящее изобретение допускает различные изменения и модификации, не нарушающие его идею и находящиеся в его масштабе. Соответственно, настоящее изобретение не ограничено приведенным выше описанием, а ограничено лишь нижеследующей формулой и эквивалентными ей документами.

Настоящее изобретение может быть успешно реализовано в отсутствии любого элемента, не описанного конкретно выше.

Патенты и прочие патентные документы, цитируемые выше, включая раздел «уровень техники», упоминаются полностью и равнозначно. В случае, если имеется противоречие или расхождение между содержанием документа, на который дается ссылка, и данного описания, следует руководствоваться содержанием данного описания.

Настоящее изобретение относится к респираторам, которые обычно носятся человеком поверх дыхательных путей по меньшей мере для предотвращения проникновения загрязняющих веществ или частиц в дыхательные пути пользователя. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска 10 содержит основу маски 12, имеющую протяженную в поперечном направлении граничную линию 22, продольную ось 34 и систему крепежных ремней, прикрепленных к основе маски. Первую 32а и вторую 32b структуры, образованные сварными швами, которые расположены соответственно по разные стороны продольной оси 34 выше граничной линии и не пересекают граничную линию 22. Третью 32с и четвертую 32d структуры, образованные сварными швами, расположены ниже граничной линии 22 соответственно по разные стороны продольной оси 34 и не пересекающие граничную линию 22. При этом каждая из первой 32а, второй 32b, третьей 32с и четвертой 32d структур, образованных сварными швами, является замкнутой двухмерной структурой. Основа маски с таким набором структур, образованных сварными швами, обладает хорошей устойчивостью против смятия и не требует введения в ее конструкцию дополнительных или более плотных слоев, неизбежно вызывающих большее падение давления воздуха на фильтрующем элементе. 16 з.п. ф-лы, 6 ил., 2 табл.

1. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска, содержащая: основу маски, имеющую протяженную в поперечном направлении граничную линию, продольную ось, первую и вторую структуры, образованные сварными швами, расположенные соответственно по разные стороны продольной оси выше граничной линии и не пересекающие граничную линию, и третью и четвертую структуры, образованные сварными швами, расположенные ниже граничной линии соответственно по разные стороны продольной оси и не пересекающие граничную линию, и при этом каждая из первой, второй, третьей и четвертой структур, образованных сварными швами, является замкнутой двухмерной структурой; и систему крепежных ремней, прикрепленных к основе маски.

2. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой каждая из структур, образованных сварными швами, имеет геометрию в виде фермы.

3. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой каждая из структур, образованных сварными швами, содержит один или более треугольников.

4. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.3, в которой каждый из треугольников в каждой из структур, образованных сварными швами, имеет скругленные углы.

5. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.4, в которой каждая из структур, образованных сварными швами, содержит треугольник, размещенный внутри треугольника.

6. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.5, в которой каждая из структур, образованных сварными швами, содержит первый треугольник и второй треугольник, размещенные внутри большего треугольника.

7. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.6, в которой первый треугольник и второй треугольник расположены в углах большого треугольника и сварные швы, образованные сторонами малых треугольников, являются частями швов, образованных сторонами большого треугольника.

8. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой площадь, занимаемая каждой из первой, второй, третьей и четвертой структур, образованных сварными швами, составляет примерно от 5 до 30 см2.

9. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой площадь, занимаемая каждой из первой, второй, третьей и четвертой структур, образованных сварными швами, составляет примерно от 10 до 16 см2.

10. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой каждая из структур, образованных сварными швами, содержит четырехугольник.

11. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой каждый из сварных швов в каждой из структур, образованных сварными швами, содержит одиночную линию сварки толщиной примерно от 2 до 7 мм.

12. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой каждый из сварных швов в каждой из структур, образованных сварными швами, содержит одиночную линию сварки толщиной примерно от 4 до 5 мм.

13. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой основа маски включает верхнюю часть и нижнюю часть, и при этом верхняя часть и нижняя часть разделены граничной линией.

14. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.13, в которой граничная линия является складкой, протяженной в поперечном направлении по центральной части маски.

15. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.13, в которой основа маски содержит множество складок, и при этом, по меньшей мере, одна складка расположена выше граничной линии, и, по меньшей мере, одна складка расположена ниже граничной линии.

16. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой основа маски содержит фильтрующий элемент, который включает фильтрующий слой и одно или более покровных полотен, при этом фильтрующий слой и одно или более покровных полотен сварены между собой сварными швами в каждой из первой, второй, третьей и четвертой структур, образованных сварными швами.

17. Складывающаяся до плоского состояния фильтрующая лицевая респираторная маска по п.1, в которой система крепления содержит один или более ремней, и в которой основа маски содержит фильтрующий элемент, содержащий слой фильтрующей среды и одно или более покровных полотен, при этом фильтрующий слой и одно или более покровных полотен сварены между собой сварными швами в каждой из первой, второй, третьей и четвертой структур, образованных сварными швами.

| Захват манипулятора | 1980 |

|

SU889421A1 |

| US 6161540 A, 19.12.2000 | |||

| WO 9955422 A1, 04.11.1999 | |||

| WO 2006019472 A1, 23.02.2006 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОРГАНОВ ДЫХАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2202387C2 |

Авторы

Даты

2011-12-20—Публикация

2010-09-20—Подача