Изобретение относится к системам передачи тепловой энергии вакуумных машин обезвоживания и сушки, в том числе к продуктам обработки веществ и материалов, в частности к способам подвода и передачи тепловой энергии в вакуумных сушилках, выпарных машинах и устройствах низкотемпературного обезвоживания в вакууме различных материалов, веществ, и может быть использована для переработки и утилизации отходов птицеводческих и свиноводческих хозяйств, заводов, производящих спирт, пиво, а также в пищевой, медицинской, микробиологической и других отраслях промышленности.

Известен способ низкотемпературного вакуумного обезвоживания материалов и устройство его осуществления (См. патент РФ №2246079, МПК F26В 5/04, опубл. 28.07.2003), включающий выделение тепловой энергии в процессе сбора и отвода конденсата, возвращение ее в систему нагрева исходного материала, при этом поэтапный слив конденсата производится таким образом, что перед удалением конденсата в атмосферу его переливают в дополнительную емкость с теплообменником и давление внутри нее ниже атмосферного, а система загрузки осуществляет подачу исходного материала либо порциями, либо регулируемым непрерывным потоком.

Устройство, реализующее данный способ, обеспечивает регенерацию тепловой энергии путем введения теплообменников в систему сбора конденсата, соединенных с блоком теплового насоса, из которого горячий теплоноситель направляется в теплообменники испарителя технологической камеры, которая в свою очередь содержит камеру сбора и выгрузки конечного продукта с давлением внутри него ниже атмосферного, связанную с технологической камерой прямопролетным затвором, имеющим возможность окончательной выгрузки конечного продукта на атмосферу.

Недостатками данного технического решения являются высокая стоимость системы, регенерация тепловой энергии, наличие потери тепла в системе сбора и отвода конденсата, а также необходимость введения в конструкцию внешнего источника тепла (например водогрейного котла) и система охлаждения холодной водой конденсора.

Известен способ и устройство теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания и сушки (см. патент РФ №2295681 МПК F26В 5/04, F26В 9/06, Р25В 19/00, опубл. 20.03.2007. Бюл. №8), включающий загрузку исходного материала в технологическую вакуумную камеру, откачку камеры до давления ниже атмосферного, перемешивание и перемещение исходного материала в камере, сбор, слив и удаление конденсата, кондуктивный подвод тепла к исходному материалу с нагревом обрабатываемого исходного материала в температурном диапазоне, нижний предел которого ограничивается температурой испарения воды, при рабочем давлении в технологическом объеме, а верхний - условиями, обеспечивающими отсутствие необратимых потерь полезных свойств исходного материала, и возможностью уничтожения живых клеток организма и растений, представляющих экологическую опасность и затрудняющих дальнейшее использования конечного продукта, при этом тепловая энергия водяного пара, выделяющаяся в процессе обезвоживания исходного материала в технологической вакуумной камере, возвращается в систему нагрева исходного материала, путем сжатия пара до величины не ниже атмосферного давления, после чего осуществляется подача сжатого пара в герметичные полости блока технологических теплообменников испарителей, на которых находится обезвоживаемый исходный материал, при этом нагретый пар конденсируется внутри блока технологических теплообменников-испарителей, а выделившаяся при конденсации водяного пара тепловая энергия передается обезвоживаемому материалу, перемешивающемуся по поверхности блока технологических теплообменников-испарителей.

Устройство теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания и сушки, содержащее технологическую вакуумную камеру, в которой расположен блок технологических теплообменников-испарителей с трубчатыми каналами для теплоносителя, на которых располагается исходный материал, система загрузки исходного материала в технологическую вакуумную камеру, откачки камеры до давления ниже атмосферного, перемешивания и перемещения исходного материала в технологической вакуумной камере, сбора, слива и удаления конденсата, кондуктивного подвода тепла к исходному материалу, при этом в систему кондуктивного подвода тепла к исходному материалу встроен компрессор, имеющий возможность сжимать пар, поступающий из технологической вакуумной камеры до величины давления не ниже атмосферного, компрессор в свою очередь соединен с коллектором, распределяющим сжатый и разогретый пар далее по внутренним областям блока технологических теплообменников-испарителей, где имеется возможность конденсации пара с выделением тепла и кондуктивного нагрева исходящего материала, в свою очередь, выход блока технологических теплообменников-испарителей по сконденсированному пару соединяется с теплообменником, а исходный материал подается из бункера с теплообменников внутрь вакуумной камеры системой нагрузки исходного материала.

Недостатком данного технического решения является интенсивный износ элемента компрессора, участвующего в сжатии водяного пара, насыщенного мелкодисперсными частицами в процессе обезвоживания исходного материала, а также энергозатраты, связанные с работой парогенераторов для подпитки системы при поддержании в технологической вакуумной камере заданного тепловлажностного режима путем восстановления тепловой энергии, уходящей в виде тепловых паров с мелкодисперсными частицами исходного материала, при перемещении пара в компрессоре.

Технической задачей предлагаемого изобретения является сокращение потерь тепловой энергии для поддержания тепловлажностного режима в технологической вакуумной камере выхода готового продукта за счет улучшения условий эксплуатации компрессора, системы обезвоживания и сушки исходного материала.

Технический результат достигается тем, что способ теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания и сушки, включающий загрузку исходного материала в технологическую вакуумную камеру, откачку камеры до давления ниже атмосферного, перемешивание и перемещение исходного материала в камере, сбор, слив и удаление конденсата, кондуктивный подвод тепла к исходному материалу с нагревом обрабатываемого исходного материала в температурном диапазоне, нижний предел которого ограничивается температурой испарения воды, при рабочем давлении в технологическом объеме, а верхний - температурой кипения воды, при рабочем давлении в технологическом объеме, при этом тепловая энергия водяного пара, выделяющаяся в процессе обезвоживания исходного материала в технологической вакуумной камере, возвращается в систему нагрева исходного материала, путем сжатия пара до величины не ниже атмосферного давления, после чего осуществляется подача сжатого пара в герметичные полости блока технологических теплообменников-испарителей, на которых находится обезвоживаемый исходный материал, при этом нагретый пар конденсируется внутри блока технологических теплообменников-испарителей, а выделившаяся при конденсации водяного пара тепловая энергия передается обезвоживаемому материалу, перемешивающемуся по поверхности блока технологических теплообменников-испарителей, перемешивание осуществляется мелкодисперсными частицами, выделяющимися в процессе обезвоживания исходного материала, а тепловая энергия, которая сопутствует процессу очистки, осуществляет поддержание режима в технологической вакуумной камере.

Устройство теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания и сушки, содержащее технологическую вакуумную камеру, в которой расположен блок технологических теплообменников-испарителей с трубчатыми каналами для теплоносителя, на которых располагается исходный материал, система загрузки исходного материала в технологическую вакуумную камеру, откачки камеры до давления ниже атмосферного, перемешивания и перемещения исходного материала в технологической вакуумной камере, сбора, слива и удаления конденсата, кондуктивного подвода тепла к исходному материалу, при этом в систему кондуктивного подвода тепла к исходному материалу встроен компрессор, имеющий возможность сжимать пар, поступающий из технологической вакуумной камеры до величины давления не ниже атмосферного, компрессор в свою очередь соединен с коллектором, распределяющим сжатый и разогретый пар далее по внутренним областям блока технологических теплообменников-испарителей, где имеется возможность конденсации пара с выделением тепла и кондуктивного нагрева исходящего материала, в свою очередь, выход блока технологических теплообменников-испарителей по сконденсированному пару соединяется с теплообменником, а исходный материал подается из бункера с теплообменников внутрь вакуумной камеры, системы загрузки исходного материала, внутри технологической вакуумной камеры, встроенной в устройства для очистки от загрязнений, состоящих из мелкодисперсных частиц исходного материала пара, поступающих по паропроводу в компрессор, причем устройство для очистки выполнено в виде соосно-соединенных суживающихся и расширяющихся частей, на внутренней поверхности которых расположены винтообразные канавки, продольно вытянутые от входного отверстия, расширяющиеся части, к выходному отверстию и круговая канавка у выходного отверстия, которое соединяется со сборником загрязнений.

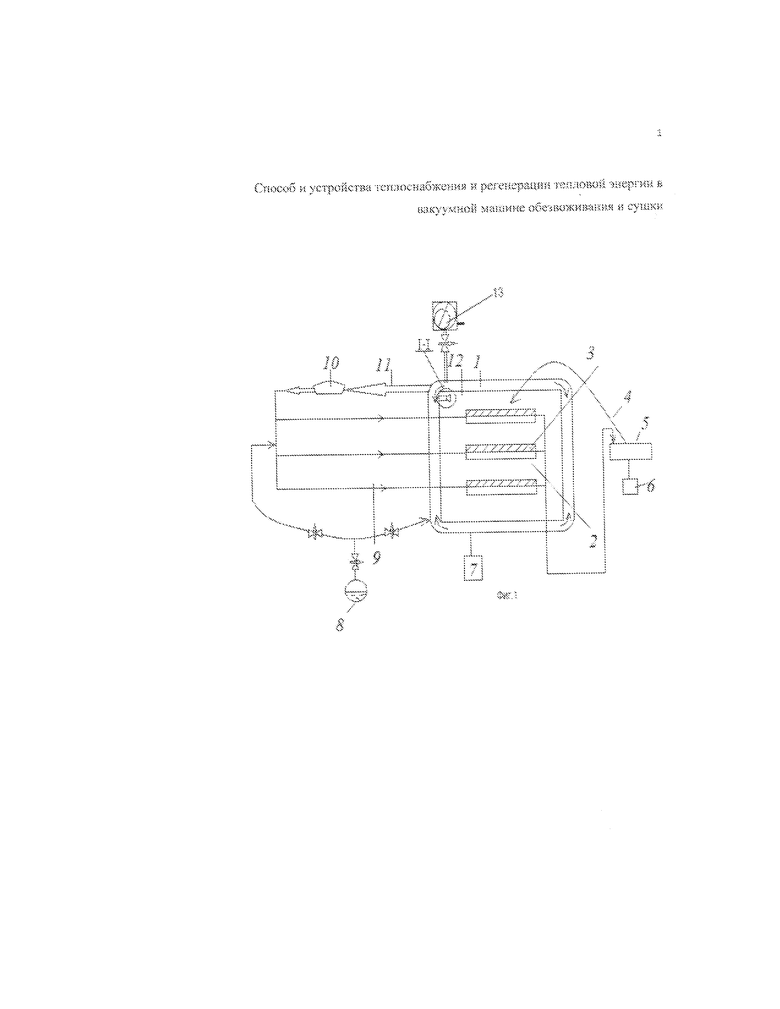

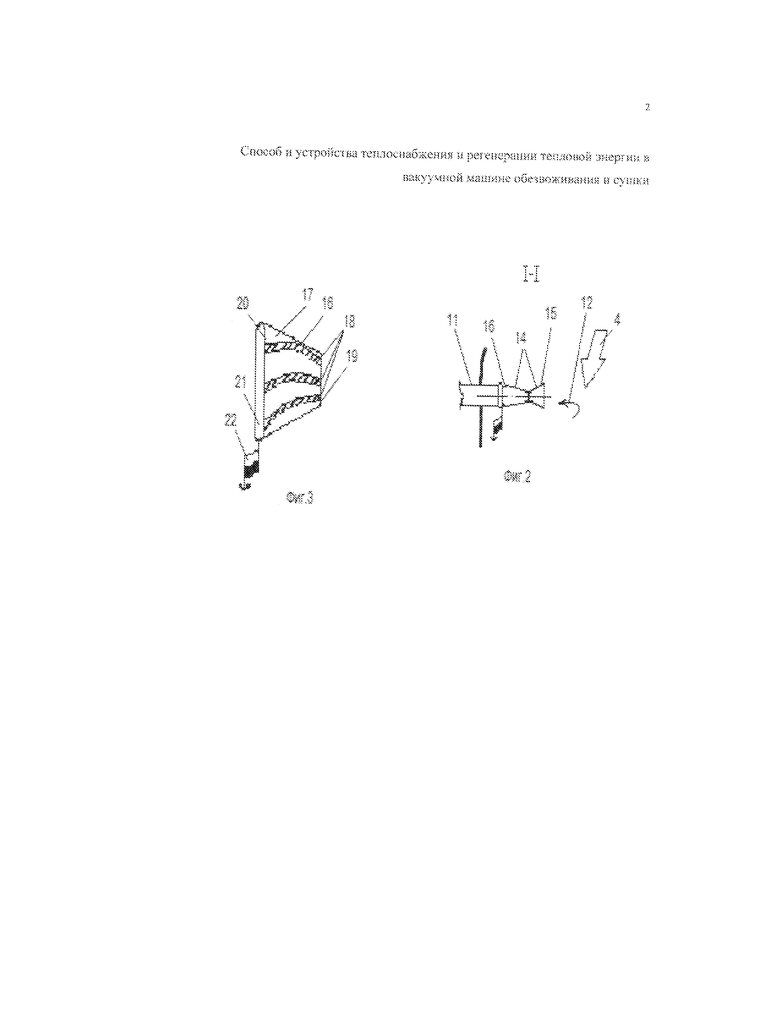

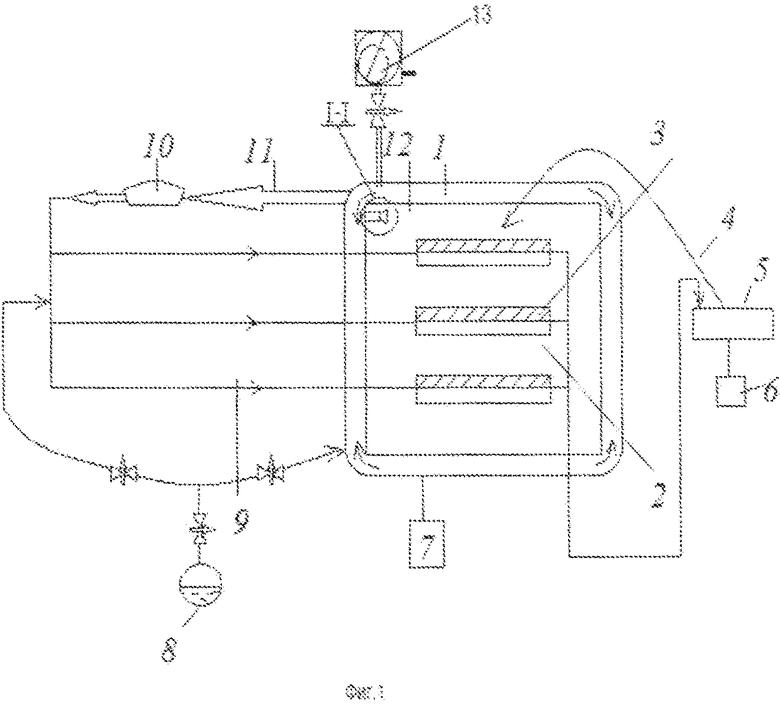

На фиг. 1 представлена схема способа и устройства теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания сушки, на фиг. 2 - развертка внутренней поверхности расширяющейся части устройства очистки со сборником очищения, на фиг. 3 - расширяющаяся часть устройства для очистки.

Стенки технологической вакуумной камеры 1 нагреваются на несколько градусов выше рабочей температуры, с помощью паровой рубашки, окружающей внутренние стенки технологической вакуумной камеры 1. Внутри камеры 1 монтируется блок технологических теплообменников-испарителей 2, на поверхности испарения которого размещается и перемещается исходный материал 3. Исходный материал 3, регулируемый или дозируемый потоком, имеет возможность подавать технологическая вакуумная камера 1 системой загрузки исходного материала 3 из бункера с теплообменником 5.

Блок технологических теплообменников-испарителей 2, трубой, связанной с теплообменником 5, присоединен к сборнику конденсата 6, из которого имеется возможность по мере накопления конденсата в сборнике конденсата 6 направляться на слив. Сухой конечный продукт 7, по мере его накопления, имеет возможность выводиться в атмосферу. Стартовый парогенератор 8 с системой трубопроводов и регулирования клапанов соединяется с коллектором 9 - распределителем пара блока технологический теплообменников 2 с одной стороны и с другой стороны - с внутренним объемом технологической вакуумной камеры 1. Компрессор 10 имеет возможность сжимать поступающий в него по паропроводу 11 пар 12, образующийся внутри технологической вакуумной камеры 1 при обезвоживании исходного материала 3. Вакуумный насос 13 присоединяется системой трубопроводов и регулируемого клапана к технологической вакуумной камере 1 и имеет возможность поддерживать необходимое давление внутри нее.

Устройство для очистки 14 выполнено в виде соосно соединенных, суживающейся 15 и расширяющейся 16, частей. На внутренней поверхности 17, расширяющейся части 16 расположены винтообразные канавки 18, продольно вытянутые от входного отверстия 19 к выходному отверстию 20 и круговая канавка 21 у выходного отверстия 20, которая соединена со сборником загрязнения 22, для последующего их удаления вручную или автоматически (на рисунке не показано).

Способ теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания и сушки реализуется в устройстве следующим образом.

Исходный материал 3, с помощью системы загрязнения исходного материала, поступает на верхнюю часть блока технологических теплообменников-испарителей 2. Исходный материал 3 имеет возможность перемещаться вдоль по поверхности испарения последовательно к верхней части блока технологических теплообменников-испарителей 2 вниз с последующей выгрузкой обезвоженного конечного продукта 7 на атмосферу. По мере перемещения исходного материала 3 по поверхности испарения блока технологических теплообменников-испарителей 1 при температуре, соответствующей разряжению внутри нее, образовавшийся водяной пар 12 насыщается мелкодисперсными частицами исходного материала 3 и по паропроводу 11, соединяющему вакуумную камеру 1 и компрессор 10, поступает на сжатие.

Известно, что наличие загрязнений в виде мелкодисперсных твердых и каплеобразных частиц приводит как к интенсивному износу элементов компрессора 10, участвующих в процессе сжатия, так и дополнительным энергозатратам на привод компрессора 10 в связи с выполнением дополнительной работы сжатия не только сплошной среды (газ, воздух, пар), но и частиц загрязнения (см., например, Поршневые компрессоры / под общ. ред. Б.С. Фотина., Л. Машиностроение, 1987 - 372 с.).

Поэтому на входе паропровода 11 внутри технической вакуумной камеры 1 встроено устройство для очистки 14.

Устройство для очистки 14 осуществляет отделение от пара 12 мелкодисперсных частиц исходного материала 3, которое насыщает пары 12, выделяющиеся в процессе обезвоживания в технологической вакуумной камере 1. Причем процесс очистки происходит при поэтапном ускорении движущегося пара 12 в суживающейся 15 части устройства для очистки 14, а затем после внезапного расширения на входе в расширяющейся 16 части с эффектом Джоуля-Томсона (см., например, стр. 199. Нащокин В.В. Техническая термодинамика и теплопередача. М.: 1980 - 469 с., ил.), когда снижение температуры способствует локальной конденсации в движущемся потоке пара 12. Последующая закрутка пара 12 при перемещении по винтообразным канавкам 18 приводит к завихрению его с перемещением мелкодисперсных частиц исходного материала 3 и мелкодисперсных сконденсировавшихся частиц пара 12 и периферии, т.е. в полости винтообразных каналов 18, откуда под действием центробежных сил, загрязнения переходят в кольцевую канавку 21 и далее в сборник загрязнений с удалением по мере накопления вручную или автоматически.

Очищенный от мелкодисперсных частиц загрязненный пар 12 перемещается в компрессор 10 для сжатия, в процессе которого приводом компрессором 10 для сжатия затрачивается оптимальная мощность по схеме обезвоживания и сушки в вакуумной машине с устранением причин, вызывающих интенсивный износ его элементов, обеспечивающих повышение давления и температуры до нормированных параметров.

Кроме того, в расширяющейся 16 части устройства для очистки 14 завихрения пара 12 приводит к его термодинамическому расслоению на периферийный - «горячий» и «осевой» - «холодный» потоки. (см., например, Меркулов А.П. Вихревой эффект и его применение в технике. Самара 2002 - 284 с., ил.), что способствует конвективному теплообмену корпусов устройств для очистки 14 с внутренним объемом технологической вакуумной камеры 1. Следовательно, наблюдается частичное восстановление тепловой энергии, затрачиваемой на кипение и испарение водяной составляющей исходящего материала 3, которая остается в технологической вакуумной камере 1, а это в конечном итоге позволяет снизить энергозатраты на работу парогенератора 8, обеспечивающего по мере необходимости подпитку системы горячим паром в случае ее нехватки.

Пар 12 сжимается в компрессоре 10 до давления не ниже атмосферного с соответственным повышением его температуры и через коллекторы 9 распределяется внутри блока технологических теплообменников-испарителей 2. Горячий пар имеет возможность сконденсироваться внутри блока, технологических теплообменников-испарителей 2 и кондуктивным способом передать свою энергию исходному материалу 3, размещенному на поверхности испарения блока технологических теплообменников-испарителей, с образованием пара 12.

Перед поступлением в компрессор 10 вакуумной камеры 1 пар, выделяющийся при обезвоживании исходного материала 3, сжимаемый до давления не ниже атмосферного с соответствующим повышением его температуры, поступает в коллектор 9 распределителя пара и далее - в блок технологических теплообменников-испарителей 2. Происходит кондуктивный нагрев исходного материала 3, размещенного на поверхностях испарения блока технологических теплообменников-испарителей 2, за счет тепла, выделяющегося при конденсации пара внутри каналов блока технологических теплообменников-испарителей 2. Блок трубой соединен с теплообменником 5, в который с одной стороны поступает пароводяная смесь, образовавшаяся в результате конденсации пара внутри каналов блока технологических теплообменников-испарителей 2, а с другой - исходный материал. Исходный материал за счет охлаждения пароводяной смеси в теплообменнике 5 нагревается и подается системой загрузки исходного материала 4 в камеру 1. Все это обеспечивает предварительный нагрев исходного материала и его обезвоживание в процессе сушки в вакууме.

Парогенератор 8 через систему трубопроводов и регулируемых клапанов совместно с вакуумным насосом 13 имеет возможность обеспечить старт всей системы и при необходимости подпитку системы горячим паром в случае его нехватки.

Необходимое разрежение в вакуумной технологической камере 1 поддерживается вакуумным насосом 13. Рабочий диапазон давлений от 0,7 до 0,1 атм обеспечивает кипение и испарение водной составляющей исходного материала 3 при температурах 40-90°С. Постоянный нагрев, разрежение и перемещение исходного материала 3 сверху вниз по поверхностям испарения блока технологических теплообменников-испарителей 2 приводит к обезвоживанию исходного материала 3 до требующейся влажности.

Непрерывная загрузка исходного продукта, постоянный отвод конденсата и выгрузка готового обезвоженного конечного продукта обеспечивают непрерывный цикл вакуумного обезвоживания.

Оригинальность предлагаемого технического решения заключается в том, что осуществляется дополнительная очистка пара, выделяющегося в процессе обезвоживания исходного материала от мелкодисперсных частиц, сопутствующих сушке и насыщающих его, что обеспечивает возвращение тепловой энергии для поддержания тепловлажностного режима в технологической вакуумной камере при кипении и испарении водяной составляющей исходного материала. Кроме того, очистка пара перед поступлением в компрессор устраняет вероятность интенсивного износа его элементов, участвующих в процессе сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ТЕПЛОСНАБЖЕНИЯ И РЕГЕНЕРАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ В ВАКУУМНОЙ МАШИНЕ ОБЕЗВОЖИВАНИЯ И СУШКИ | 2005 |

|

RU2295676C2 |

| СПОСОБ И УСТРОЙСТВО ЭНЕРГОСБЕРЕГАЮЩЕГО ОБЕЗВОЖИВАНИЯ И СУШКИ В ВАКУУМЕ | 2005 |

|

RU2295681C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ВАКУУМНОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246079C1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2314469C1 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 2005 |

|

RU2300718C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ И СУШКИ МАТЕРИАЛОВ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2334923C1 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ И СУШКИ МАТЕРИАЛОВ В ВАКУУМЕ | 2008 |

|

RU2379604C1 |

| Способ получения обжаренных зернопродуктов | 2016 |

|

RU2621979C1 |

| Компактный компрессионный тепловой насос | 2017 |

|

RU2655087C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

Изобретение относится к системам передачи тепловой энергии в вакуумных машинах обезвоживания и сушки и способу подвода и передачи тепловой энергии в вакуумных сушилках, выпарных машинах и устройствах низкотемпературного обезвоживания в вакууме различных материалов и может быть использовано для переработки и утилизации отходов птицеводческих и свиноводческих хозяйств, заводов, производящих спирт, пиво, а также в пищевой, медицинской, микробиологической и других отраслях промышленности. Способ теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания и сушки включает откачку камеры до давления ниже атмосферного, перемешивание и перемещение исходного материала в камере, сбор, слив и удаление конденсата, кондуктивный подвод тепла к исходному материалу. Новым является то, что перемешивание осуществляют мелкодисперсными частицами, выделяющимися в процессе обезвоживания исходного материала, а тепловая энергия, которая сопутствует процессу очистки, осуществляет поддержание режима в технологической вакуумной камере. Внутри вакуумной камеры встроены устройства для очистки пара от загрязнений, состоящих из мелкодисперсных частиц исходного материала, поступающих по паропроводу в компрессор, выполненные в виде соосно соединенных суживающихся и расширяющихся частей, на внутренней поверхности которых расположены винтообразные канавки, и круговая канавка у выходного отверстия. Технический результат заключается в сокращении потерь тепловой энергии за счет улучшения условий эксплуатации компрессора, системы обезвоживания и сушки исходного материала. 2 н.п. ф-лы, 3 ил.

1. Способ теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания и сушки, включающий загрузку исходного материала в технологическую вакуумную камеру, откачку камеры до давления ниже атмосферного, перемешивание и перемещение исходного материала в камере, сбор, слив и удаление конденсата, кондуктивный подвод тепла к исходному материалу с нагревом обрабатываемого исходного материала в температурном диапазоне, нижний предел которого ограничивается температурой испарения воды при рабочем давлении в технологическом объеме, а верхний - температурой кипения воды при рабочем давлении в технологическом объеме, при этом тепловая энергия водяного пара, выделяющаяся в процессе обезвоживания исходного материала в технологической вакуумной камере, возвращается в систему нагрева исходного материала путем сжатия пара до величины не ниже атмосферного давления, после чего осуществляется подача сжатого пара в герметичные полости блока технологических теплообменников - испарителей, на которых находится обезвоживаемый исходный материал, при этом нагретый пар конденсируется внутри блока технологических теплообменников - испарителей, а выделившаяся при конденсации водяного пара тепловая энергия передается обезвоживаемому материалу, перемешивающемуся по поверхности блока технологических теплообменников-испарителей, отличающийся тем, что перемешивание осуществляется мелкодисперсными частицами, выделяющимися в процессе обезвоживания исходного материала, а тепловая энергия, которая сопутствует процессу очистки, осуществляет поддержание режима в технологической вакуумной камере.

2. Устройство теплоснабжения и регенерации тепловой энергии в вакуумной машине обезвоживания и сушки, содержащее технологическую вакуумную камеру, в которой расположен блок технологических теплообменников - испарителей с трубчатыми каналами для теплоносителя, на которых располагается исходный материал, система загрузки исходного материала в технологическую вакуумную камеру, откачки камеры до давления ниже атмосферного, перемешивания и перемещения исходного материала в технологической вакуумной камере, сбора, слива и удаления конденсата, кондуктивного подвода тепла к исходному материалу, при этом в систему кондуктивного подвода тепла к исходному материалу встроен компрессор, имеющий возможность сжимать пар, поступающий из технологической вакуумной камеры до величины давления не ниже атмосферного, компрессор в свою очередь соединен с коллектором, распределяющим сжатый и разогретый пар далее по внутренним областям блока технологических теплообменников - испарителей, где имеется возможность конденсации пара с выделением тепла и кондуктивного нагрева исходного материала, в свою очередь, выход блока технологических теплообменников - испарителей по сконденсированному пару соединяется с теплообменником, а исходный материал подается из бункера с теплообменником внутрь вакуумной камеры системы загрузки исходного материала, отличающееся тем, что внутри технологической вакуумной камеры встроены устройства для очистки пара от загрязнений, состоящих из мелкодисперсных частиц исходного материала, поступающих по паропроводу в компрессор, причем устройство для очистки выполнено в виде соосно-соединенных суживающихся и расширяющихся частей, на внутренней поверхности которых расположены винтообразные канавки, продольно вытянутые от входного отверстия расширяющейся части к выходному отверстию, и круговая канавка у выходного отверстия, которое соединяется со сборником загрязнений.

| СПОСОБ И УСТРОЙСТВО ЭНЕРГОСБЕРЕГАЮЩЕГО ОБЕЗВОЖИВАНИЯ И СУШКИ В ВАКУУМЕ | 2005 |

|

RU2295681C2 |

| RU 2062417 C1, 20.06.1996 ;RU 2137714 C1, 20.09.1999 | |||

| KR 1376337 B1, 18.03.2014. | |||

Авторы

Даты

2016-10-27—Публикация

2014-11-28—Подача