Изобретение относится к процессам обработки и сушки материалов в вакууме и может быть использовано для переработки и утилизации отходов птицеводческих и свиноводческих хозяйств, а также в пищевой, медицинской и других отраслях промышленности.

Известен способ и устройство сушки материалов в вакууме путем передачи тепловой энергии методом кондуктивного нагрева подогреваемых полок и отвода конденсата (патент РФ №2121638 по кл. F26В 5/04 от 09.06.1977 г.).

Недостатком данного технического решения являются большие безвозвратные потери тепловой энергии и длительность технологического процесса.

Наиболее близким техническим решением по совокупности существенных признаков являются способ низкотемпературного вакуумного обезвоживания материалов и устройство для его осуществления (патент РФ №2246079 по кл. F26В 5/04 от 28.07.2003 г.).

Данный способ включает загрузку исходного материала в технологическую камеру на технологические теплообменники, откачку камеры до давления ниже атмосферного, подачу теплоносителя в технологические теплообменники от источника пара, перемешивание и перемещение исходного материала, удаление конденсата и выгрузку обезвоженного готового продукта.

Устройство для осуществления данного способа содержит технологическую камеру, в которой расположены технологические теплообменники с трубчатыми каналами для теплоносителя, системы загрузки и выгрузки обрабатываемого материала, систему нагрева исходного материала, емкости для сбора конденсата, выходной теплообменник и узел предварительного нагрева исходного материала.

Недостатком данного технического решения является наличие потерь тепловой энергии в процессе обезвоживания и вакуумной сушки материала.

Задача, на решение которой направлено заявленное изобретение, заключается в снижении потерь и экономии тепловой энергии.

Поставленная задача решается за счет того, что в способе обезвоживания и сушке материалов в вакууме, включающем загрузку исходного материала в вакуумную технологическую камеру на технологические теплообменники с внутренними трубчатыми каналами, откачку камеры до давления ниже атмосферного, перемешивание и перемещение исходного материала, подачу теплоносителя в технологические теплообменники от источника пара и выгрузку обезвоженного готового продукта, в процессе перемешивания и перемещения исходного материала в вакууме осуществляют откачку внутренних трубчатых каналов технологических теплообменников до давления в них, обеспечивающего конденсацию теплоносителя при температуре, превышающей температуру насыщенных паров в вакуумной технологической камере на величину от 2 до 15°С, а устройство для обезвоживания и сушки материалов в вакууме, содержащее вакуумную технологическую камеру, в которой расположены технологические теплообменники с внутренними трубчатыми каналами для теплоносителя, системы загрузки и выгрузки обрабатываемого материала, систему нагрева исходного материала, емкости для сбора конденсата, выходной теплообменник и узел предварительного нагрева исходного материала, содержит ресивер, герметичная полость которого соединена с внутренними трубчатыми каналами технологических теплообменников и с вакуумным насосом.

На Фиг.1 представлена схема устройства для обезвоживания и сушки материалов в вакууме.

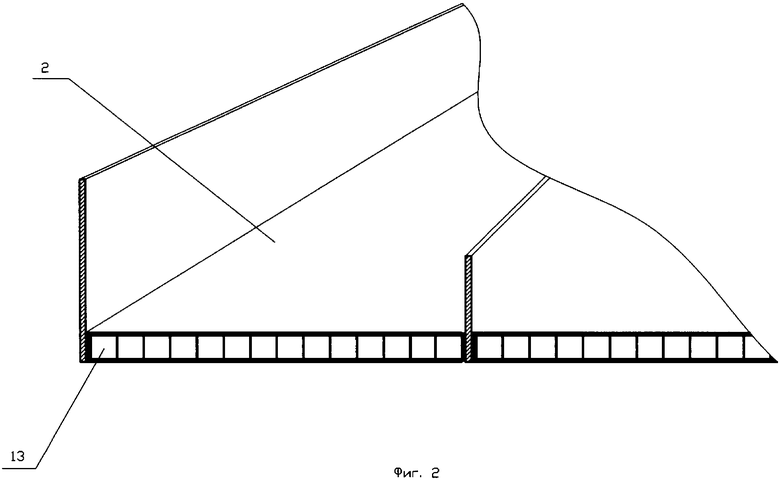

На Фиг.2 - конструктивная часть технологического теплообменника с внутренними трубчатыми каналами.

Устройство содержит вакуумную технологическую камеру 1, в которой размещены технологические теплообменники 2 с внутренними трубчатыми каналами для теплоносителя, выходной теплообменник 3, соединенный с вакуумной технологической камерой 1, емкости 4 и 5 для сбора конденсата, также соединенные через вентили 6 и 7 с выходным теплообменником 3, систему загрузки исходного материала, состоящий из емкости 8 и насоса 9, соединенный с узлом предварительного нагрева 10, который соединен с выходным теплообменником 3 и с вакуумной технологической камерой 1. Устройство также содержит ресивер 11, герметичная полость которого соединена с вакуумным насосом 12 и с внутренними трубчатыми каналами 13 технологических теплообменников 2. Ресивер 11, а также емкости 4 и 5 для сбора конденсата снабжены насосами 14 для слива конденсата.

В качестве теплоносителя используется источник пара 15, подаваемый, например, из котельной или других бросовых источников пара.

Способ и работа устройства осуществляются следующим образом.

Исходный материал из системы загрузки 8 поступает на верхнюю часть технологических теплообменников 2 с внутренними трубчатыми каналами и перемещается вдоль по поверхности испарения последовательно с верхней части теплообменников вниз с последующей выгрузкой обезвоженного готового продукта в атмосферу.

По мере перемещения исходного материала в вакуумной технологической камере, предварительно откачанной насосом 16 до давления 10-400 мм рт.ст., происходит процесс обезвоживания исходного материала. Образовавшийся при этом водяной пар поступает в выходной теплообменник 3 и, конденсируясь, поступает в емкости для сбора конденсата 4 и 5.

При выходе из теплообменника 3 горячая вода поступает в узел предварительного нагрева исходного материала 10, в котором находится исходный материал 10, подаваемый из системы загрузки 8. В узле 10 происходит предварительный нагрев исходного материала, подаваемого в вакуумную технологическую камеру 1, в которой осуществляется нагрев исходного материала за счет тепловой энергии, выделяющейся внутри технологических теплообменников 2 с внутренними трубчатыми каналами при конденсации пара, поступающего от источника 15. В процессе перемещения исходного материала давление внутри технологических теплообменников с внутренними трубчатыми каналами поддерживают насосом 12 с обеспечением конденсации теплоносителя при температуре, превышающей температуру насыщенных паров в вакуумной технологической камере 1 на величину от 2 до 15°С. При помощи насоса, соединенного с ресивером 11, обеспечивается слив накопившегося в ресивере конденсата.

Теплоноситель, конденсирующийся внутри технологических теплообменников 2 с внутренними трубчатыми каналами кондуктивным методом, передает свою энергию исходному материалу, размещенному на поверхности испарения технологических теплообменников с образованием пара, а постоянный нагрев и создание температурного напора в диапазоне от 2 до 15°С позволяют снизить потери тепловой энергии с одновременной экономией ее, с обеспечением непрерывного цикла вакуумного обезвоживания и сушки до требуемой величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ЭНЕРГОСБЕРЕГАЮЩЕГО ОБЕЗВОЖИВАНИЯ И СУШКИ В ВАКУУМЕ | 2005 |

|

RU2295681C2 |

| СПОСОБ И УСТРОЙСТВО ТЕПЛОСНАБЖЕНИЯ И РЕГЕНЕРАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ В ВАКУУМНОЙ МАШИНЕ ОБЕЗВОЖИВАНИЯ И СУШКИ | 2005 |

|

RU2295676C2 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ В ВАКУУМЕ | 2005 |

|

RU2300718C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ВАКУУМНОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246079C1 |

| УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ И СУШКИ МАТЕРИАЛОВ В ВАКУУМЕ | 2008 |

|

RU2379604C1 |

| СПОСОБ И УСТРОЙСТВО ТЕПЛОСНАБЖЕНИЯ И РЕГЕНЕРАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ В ВАКУУМНОЙ МАШИНЕ ОБЕЗВОЖИВАНИЯ И СУШКИ | 2014 |

|

RU2601082C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ОБЕЗВОЖИВАНИЯ ПОБОЧНЫХ ПРОДУКТОВ СПИРТОВОГО ПРОИЗВОДСТВА В ВАКУУМЕ | 2001 |

|

RU2197690C2 |

| СПОСОБ ВАКУУМНОЙ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 2006 |

|

RU2314469C1 |

| Способ сушки материала растительного происхождения и установка для его осуществления | 2016 |

|

RU2624088C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2406951C1 |

Изобретение относится к процессам обработки и сушки материалов в вакууме и может быть использовано для переработки и утилизации отходов птицеводческих и свиноводческих хозяйств, а также в пищевой, медицинской и других отраслях промышленности. Способ включает в себя загрузку исходного материала в вакуумную технологическую камеру на технологические теплообменники с внутренними трубчатыми каналами, откачку камеры до давления ниже атмосферного, подачу теплоносителя в технологические теплообменники с внутренними трубчатыми каналами, удаление конденсата, выгрузку обезвоженного готового продукта. В процессе перемешивания и подачи исходного материала в вакуумную технологическую камеру осуществляют откачку внутренних трубчатых каналов технологических теплообменников до давления в них, обеспечивающего конденсацию теплоносителя в них при температуре, превышающей температуру насыщенных паров в вакуумной технологической камере. Устройство снабжено ресивером, герметичная полость которого соединена с внутренними трубчатыми каналами технологических теплообменников и с вакуумным насосом. Изобретение должно обеспечить снижение потерь и экономию тепловой энергии. 2 н. и 1 з.п. ф-лы, 2 ил.

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ВАКУУМНОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246079C1 |

| СПОСОБ ВАКУУМНОЙ СУШКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ СУШКИ МАТЕРИАЛОВ | 1997 |

|

RU2121638C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| RU 2062417 С1, 20.06.1996 | |||

| RU 2059951 С1, 10.05.1996 | |||

| US 4893415 А1, 16.01.1990. | |||

Авторы

Даты

2008-09-27—Публикация

2006-12-04—Подача