УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к технологическим устройствам, используемым в системах управления и мониторинга процессов. Конкретнее, настоящее раскрытие относится к выполнению диагностики тока контура для выявления погрешностей в технологическом устройстве.

В системе управления или мониторинга процесса передатчики технологических параметров используются для измерения параметров процесса (или технологических параметров) и для передачи измерения в диспетчерскую. К примеру, информация, связанная с давлением технологической текучей среды, может передаваться в диспетчерскую и использоваться для управления процессом, таким как перегонка нефти.

Передача измерения технологического параметра часто выполняется по двухпроводному контуру управления процессом. В таком контуре управления процессом ток подается от источника тока в таком месте, как, например, диспетчерская, а передатчик управляет током, протекающим в контуре, из его удаленного местоположения в поле. Например, сигнал в 4 мА может использоваться для обозначения нулевого показания, а сигнал в 20 мА может использоваться для обозначения максимального показания. Эти же два провода могут также использоваться для питания передатчика.

В последнее время в передатчиках применяются цифровые схемы, которые осуществляют связь с диспетчерской, используя цифровой сигнал, который накладывается на аналоговый сигнал тока, протекающего по контуру управления процессом. Одним из примеров такой технологии является протокол связи HART®. Протокол HART® и другие такие протоколы обычно включают в себя набор команд, которые можно посылать передатчику, чтобы вызывать желаемый отклик, например, управление передатчиком или его опрос.

Когда аналоговый ток контура используется для представления информации, такой как технологический параметр, то точность, с которой может быть установлен ток контура, может являться ограничивающим фактором для точности передаваемого технологического параметра. По мере того как передатчик стареет, возможность передатчика управлять током контура для точного представления измерения технологического параметра может ухудшаться. Соответственно, желательно периодически выполнять для передатчика диагностический тест путем проверки того, что ток контура является точным представлением измерения технологического параметра. Примерные устройства, которые выполняют такую диагностическую функцию, описаны в патенте США 7,280,048 и публикации в США 2005/0030186, которые переуступлены Rosemount Inc. г. Шанхассен (Chanhassen) шт. Миннесота.

Диагностические тесты, выполняемые передатчиком, должны быть точными насколько возможно, чтобы предотвращать ошибочное определение передатчика как неисправного. Традиционные диагностические тесты передатчиков могут ошибочно определять передатчик как неисправный во время периодов, когда изменяется технологический параметр. Изменяющийся технологический параметр может приводить к тому, что передатчик устанавливает ток контура равным значению, которое отличается от измерения технологического параметра, даже если передатчик работает надлежащим образом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технологическое устройство, содержащее датчик технологического параметра, выполненный с возможностью генерации выходного сигнала, указывающего обнаруживаемый технологический параметр; схему вывода тока контура, выполненную с возможностью регулирования тока контура в двухпроводном контуре управления процессом до некоторого значения на основании выходного сигнала; схему измерения тока контура, соединенную с контуром управления процессом и выполненную с возможностью генерации измеренного значения тока контура на основе тока контура; и схему проверки тока контура, выполненную с возможностью аппроксимации значения тока контура на основе выходного сигнала и свойств фильтра нижних частот и генерации диагностического сигнала на основе сравнения аппроксимированного значения тока контура и измеренного значения тока контура.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

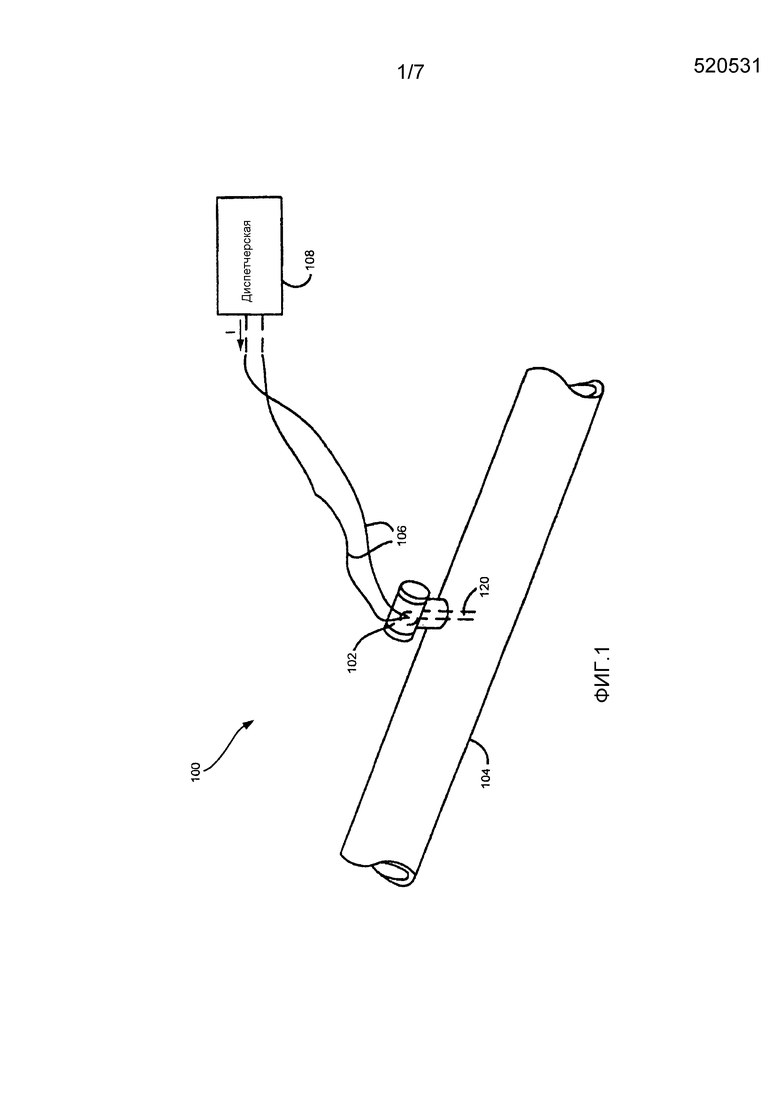

Фиг. 1 - схема системы управления процессом, которая включает в себя передатчик технологического параметра, подсоединенный к технологической трубе.

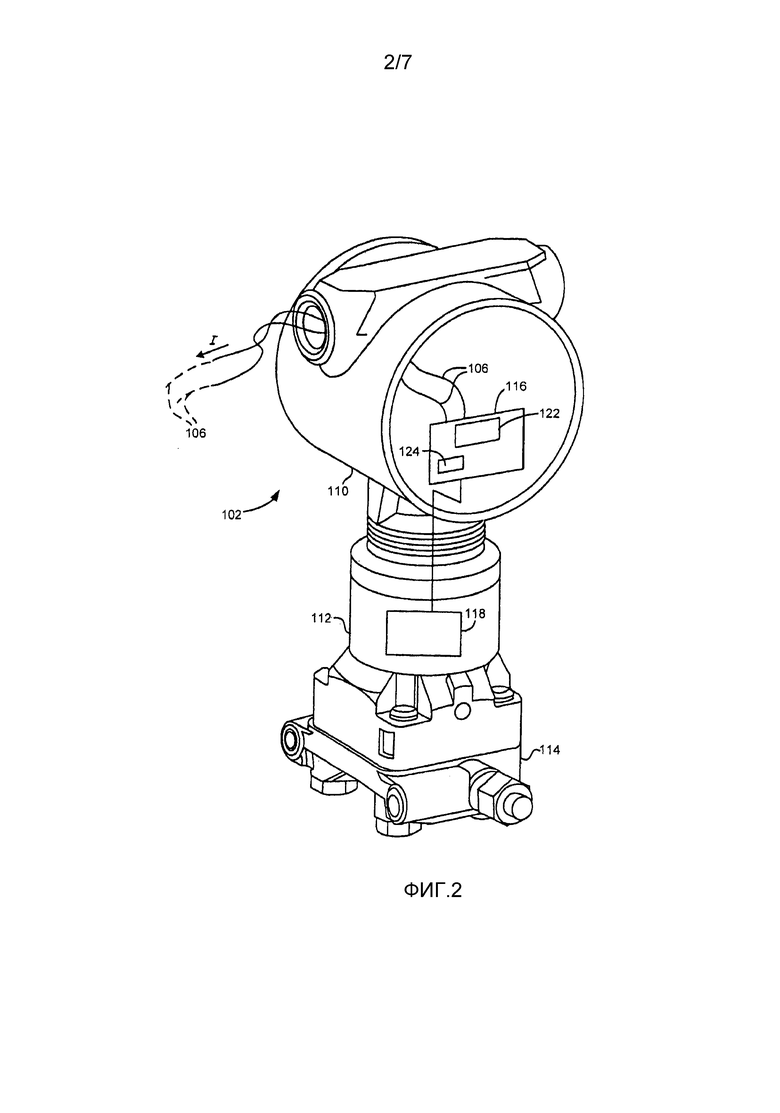

Фиг. 2 - общий вид передатчика технологического параметра, на котором показана одна примерная конфигурация блоков схем, содержащихся в нем.

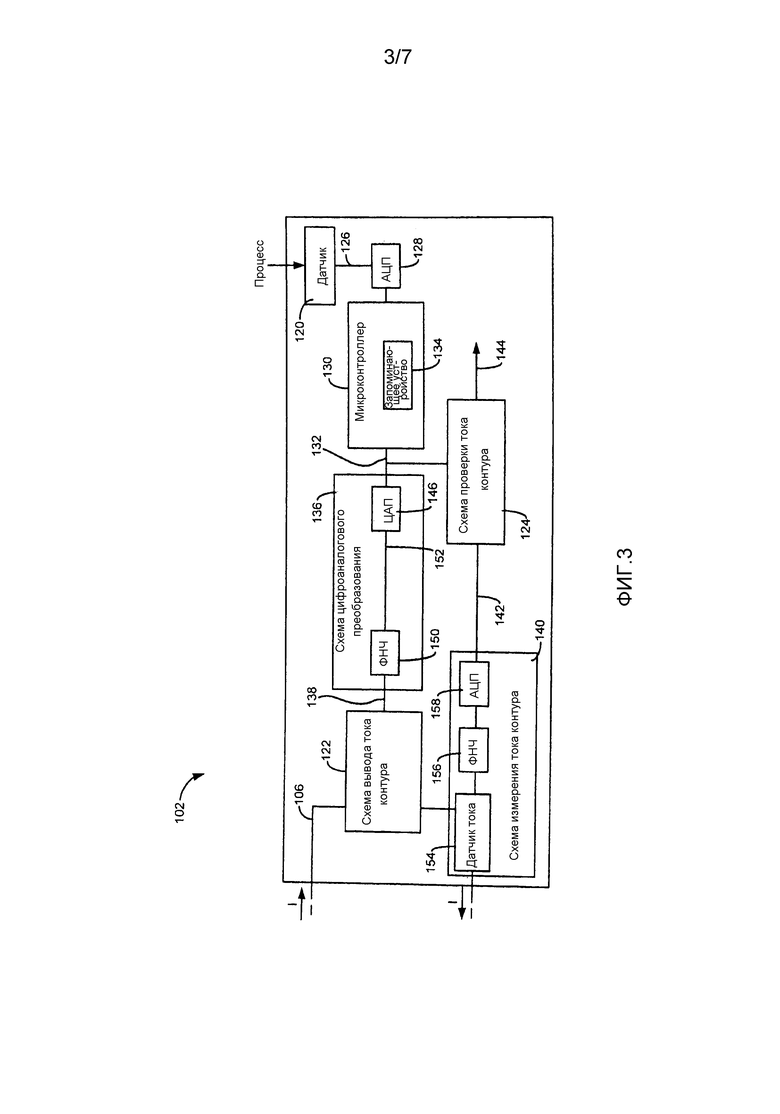

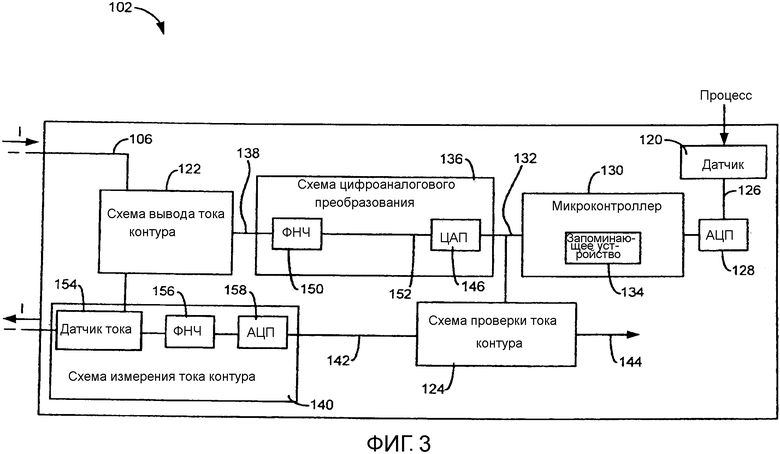

Фиг. 3 - упрощенная блок-схема технологического устройства согласно вариантам осуществления изобретения.

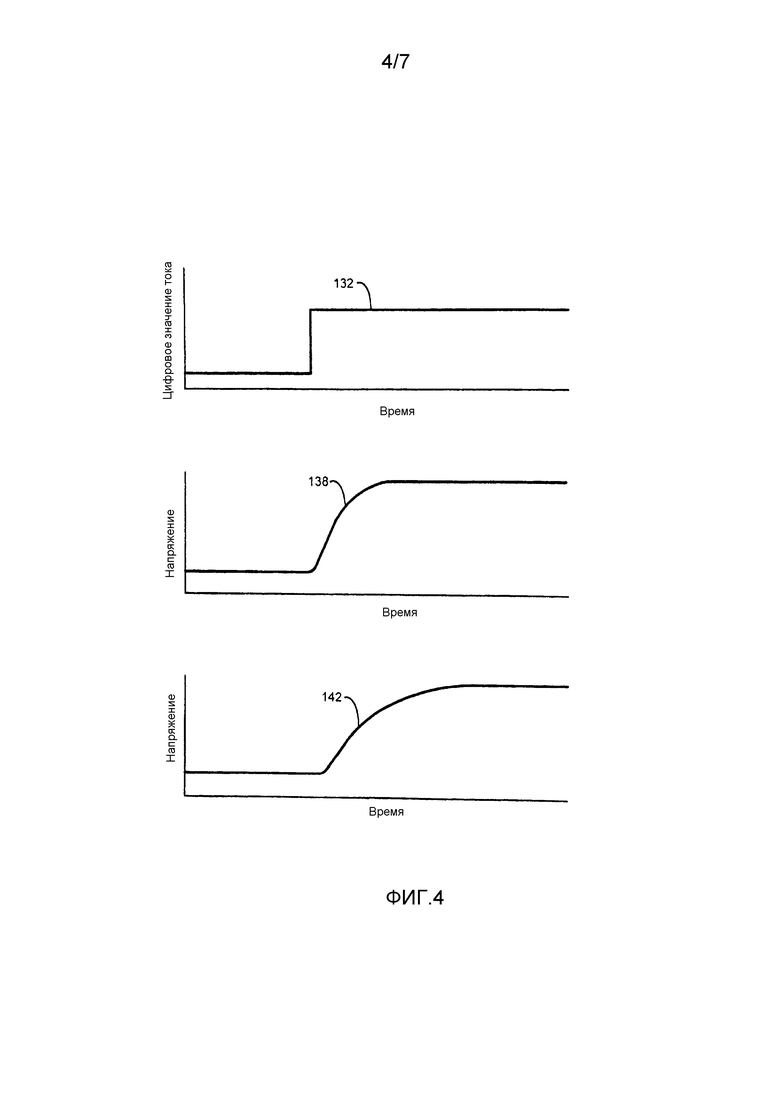

Фиг. 4 включает в себя три графика примерных сигналов в технологическом устройстве.

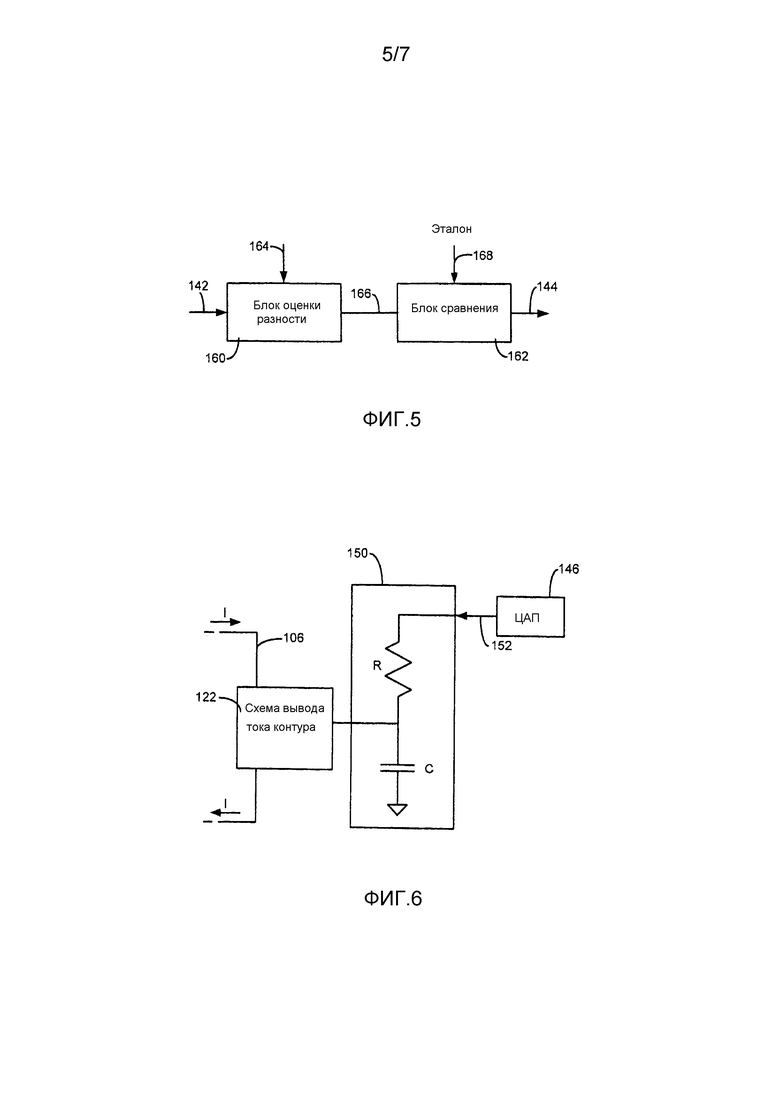

Фи. 5 - упрощенный чертеж схем проверки тока контура согласно вариантам осуществления изобретения.

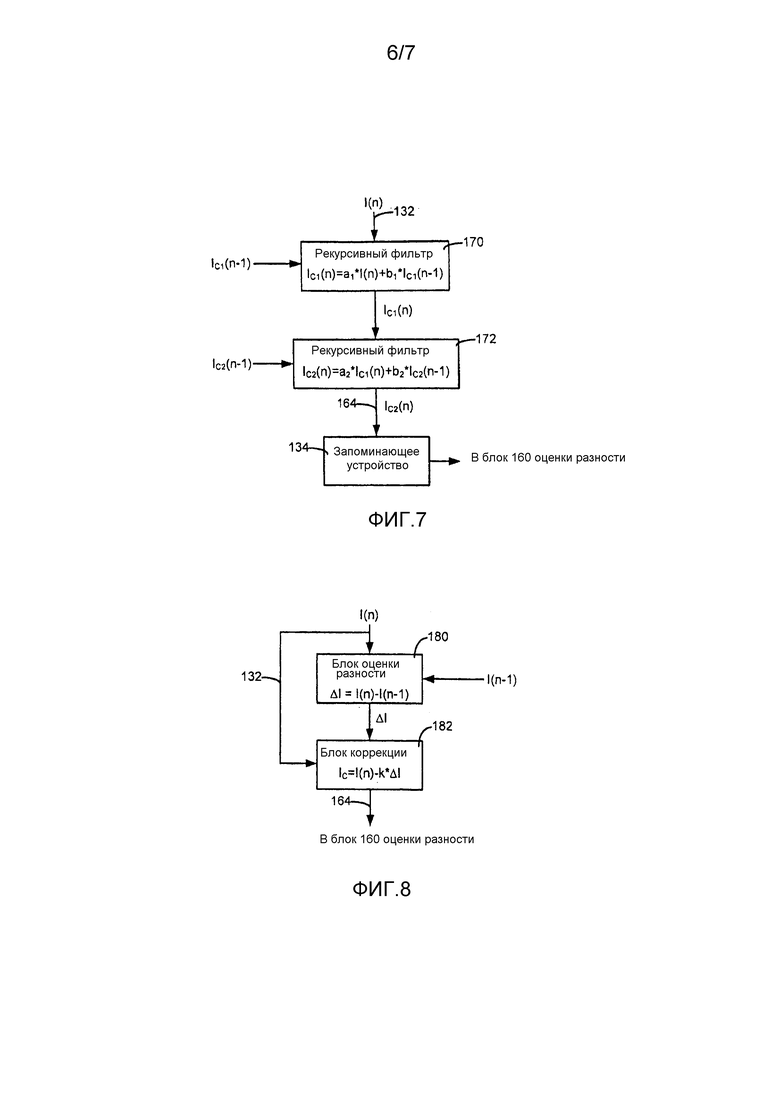

Фиг. 6 - упрощенная схема примерного фильтра нижних частот согласно вариантам осуществления изобретения.

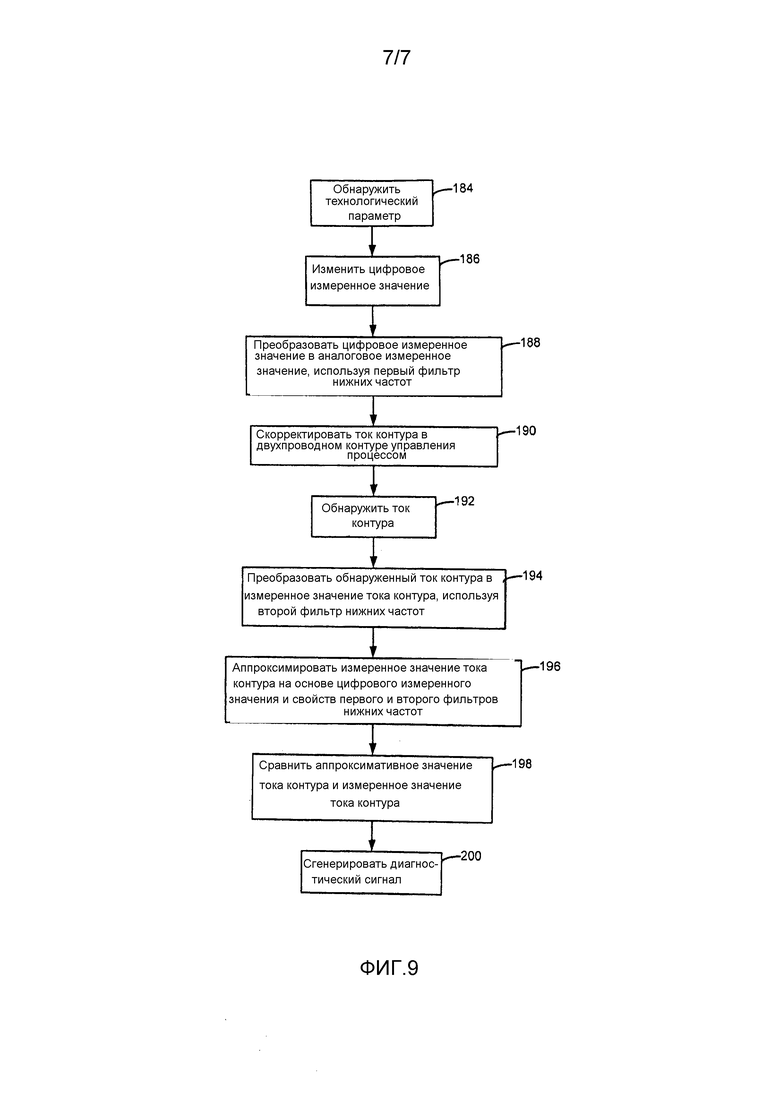

Фиг. 7 и 8 иллюстрируют способы вычисления аппроксимативного значения тока контура согласно вариантам осуществления изобретения.

Фиг. 9 - блок-схема последовательности операций, иллюстрирующая способ в технологическом устройстве для проверки тока контура в двухпроводном контуре управления процессом согласно вариантам осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления настоящего изобретения обеспечивают проверку того, что аналоговый выход, преобразованный из цифрового измеренного значения, точно отражает измеренное цифровое значение. В одном примерном варианте исполнения, варианты осуществления изобретения обеспечивают проверку того, что аналоговый выход, такой как ток (например, 4-20 мА, 0-20 мА) или напряжение (например, 1-5 В, 0-5 В), прикладываемое к контуру управления процессом технологическим устройством, установлено равным значению, которое точно отражает желаемое значение. Изобретение может быть исполнено в любом технологическом устройстве, которое используется для регулирования тока в контуре управления процессом и не ограничено иллюстративным технологическим устройством, рассматриваемым в этой заявке. К примеру, одним технологическим устройством, описанным здесь, является передатчик технологического параметра, который включает в себя датчик для обнаружения технологического параметра. Передатчик регулирует ток, текущий через контур управления процессом, до аналогового значения, которое представляет собой обнаруженный технологический параметр. Однако понятно, что для осуществления различных особенностей настоящего изобретения технологическому устройству не обязательно обнаруживать технологический параметр. Варианты осуществления изобретения могут также использоваться для диагностики в других системах, где аналоговые выходы преобразуются из цифрового сигнала. Например, варианты осуществления могут использоваться для выполнения диагностики в преобразователе Rosemont 333 HART@ Tri-Loop, который считывает цифровую информацию HART@ (основные, вспомогательные и другие переменные) с многомерного передатчика и преобразовывает ее в три аналоговых выходных сигнала (например, сигналы 4-20 мА).

Фиг. 1 - схема примерной системы 100 управления процессом, которая включает в себя технологическое устройство 102 в виде передатчика технологического параметра, который соединен с технологической трубой 104. Технологическое устройство 102 соединено с двухпроводным контуром 106 управления процессом, который работает в соответствии с проприетарным или стандартным протоколом, таким как протокол связи HART@. Однако изобретение не ограничено этим стандартом.

Двухпроводный контур 106 управления процессом проходит между технологическим устройством 102 и диспетчерской 108. В одном из вариантов осуществления контур 106 может проводить ток I, который отображает обнаруженный технологический параметр, который обнаружен, используя датчик 120 технологического параметра. Дополнительно, контур 106 может работать в соответствии с другими протоколами, таким как протокол HART@, который позволяет накладывать на ток в контуре 106 цифровой сигнал, чтобы цифровую информацию можно было посылать к или принимать от технологического устройства 102.

Фиг. 2 - общий вид технологического устройства 102, на котором показана одна примерная конфигурация блоков схем, содержащихся в нем. В этом примерном варианте осуществления технологическое устройство 102 включает в себя модуль 110 передатчика, который соединяется с модулем 112 обнаружения. Модуль 112 обнаружения соединяется с технологическим трубопроводом 104 (показан на фиг. 1) через технологический переходник 114 отвода.

Модуль 110 передатчика включает в себя электронную схему 116 модуля передатчика, которая соединяется с электронной схемой 118 модуля обнаружения, содержащейся в модуле 112 обнаружения. Обычно, электронная схема 118 модуля обнаружения соединяется с датчиком технологического параметра, например датчиком 120 (фиг. 1), который используется для обнаружения технологического параметра, связанного с работой этого процесса. Электронная схема 116 модуля передатчика включает в себя схему 122 вывода тока контура и схему 124 проверки тока контура. Схема 124 может быть исполнена в аппаратном обеспечении, программном обеспечении или сочетании этих двух и может быть расположена где угодно в технологическом устройстве 102.

Во время работы схема 122 вывода тока контура регулирует значение тока I, текущего через контур 106, для представления, к примеру, измеренного технологического параметра. Это может использоваться для мониторинга или управления работой промышленного процесса. В некоторых сферах применения схема 122 вывода используется также для обеспечения энергией схем в технологическом устройстве 102, которая генерируется, используя энергию, принимаемую по контуру 106, в соответствии с традиционными технологиями. В некоторых сферах применения, таких как получение сертификата уровня полноты безопасности (SIL - Safety Integrity Level), технологическому устройству 102 необходимо удовлетворять определенным критериям надежности. Например, чтобы гарантировать прекращение работы при отказе или приближающемся отказе, некоторые сертификации требуют, чтобы сигнал тревоги посылался надлежащим образом так, чтобы безопасное прекращение работы могло происходить, даже если в технологическом устройстве 102 отказало несколько из компонентов. В такой конфигурации может быть применима схема 124 проверки тока контура.

Фиг. 3 - упрощенная блок схема технологического устройства 102 согласно вариантам осуществления изобретения. В некоторых вариантах осуществления технологическое устройство 102 включает в себя датчик 120 технологического параметра, который имеет связь с процессом и выполнен с возможностью обеспечения выходного сигнала 126, который свидетельствует об измерении обнаруживаемого процесса. Технологическое устройство 102 включает в себя также схему измерения, которая обеспечивает первоначальную обработку сигнала 126 измерения. В одном из вариантов осуществления схема измерения содержит аналого-цифровой преобразователь 128, которые преобразует аналоговый выходной сигнал 126 в цифровой сигнал измерения. В одном из вариантов осуществления схема измерения включает в себя один или несколько микропроцессоров, представленных микроконтроллером 130, который обрабатывает цифровой сигнал измерения от преобразователя 128 и выводит цифровое измеренное значение 132. Схема измерения может также включать в себя запоминающее устройство 134, которое может содержать, к примеру, сохраненные значения для использования микроконтроллером 128 при обработке оцифрованного выходного сигнала датчика, программные команды, которые являются исполняемыми одним или несколькими процессорами, для выполнения этапов способа и других функций, описанных в этой заявке.

В некоторых вариантах осуществления технологическое устройство 102 включает в себя схему 136 цифроаналогового преобразования, которая преобразует цифровое измеренное значение 132 в аналоговое измеренное значение 138. Аналоговое измеренное значение 138 предоставляется схеме 122 вывода тока контура, которые регулируют ток I контура в двухпроводном контуре 106 управления процессом в зависимости от аналогового измеренного значения 138 согласно традиционным технологиям.

В одном из вариантов осуществления технологические устройство 102 включает в себя схему 140 измерения тока контура, которая соединена с контуром 106 управления процессом и выполнена с возможностью генерирования измеренного значения 142 тока контура, которое основано на токе I контура. В одном из вариантов осуществления технологическое устройство 102 включает в себя схему 124 проверки тока контура, которая, в общем, выполнена с возможностью сравнения измеренного значения 142 тока контура с цифровым измеренным значением 132 и генерирования в ответ диагностического сигнала 144, зависимого от сравнения. Например, схема 124 проверки тока контура может обеспечивать диагностический сигнал 144, указывающий, что ток I контура находится вне заданного или регулируемого порога его предполагаемого значения, указываемого цифровым измеренным значением 132. Установленный порог может быть основан на фиксированном пороговом значении, или на процентном расхождении, или другой взаимосвязи с предполагаемым значением 132 тока I контура. Помимо этого, диагностический сигнал 144 может быть показателем величины погрешности, в абсолютном или относительном выражении, фактического тока I контура в сравнении с желаемым выходным значением 132 тока контура. Диагностический сигнал 144 может передаваться по двухпроводному контуру 106 управления процессом в соответствии с традиционными технологиями.

Один из вариантов осуществления схемы 136 цифроаналогового преобразования включает в себя цифроаналоговый преобразователь 146 и фильтр 150 нижних частот. Цифроаналоговый преобразователь 146 преобразует цифровое измеренное значение 132 в аналоговый сигнал 152. Сигнал 152 пропускается через фильтр 150 нижних частот для обеспечения аналогового измеренного значения 138.

Один из вариантов осуществления схемы 140 измерения тока контура включает в себя датчик 154 тока или другое устройство для измерения тока I контура в двухпроводном контуре 106 управления процессом. Датчик 154 тока может измерять ток I контура посредством измерения напряжения на сопротивлении, которое подключено последовательно току I контура, или другой подходящей традиционной технологии. В одном из вариантов осуществления выход из датчика 154 тока пропускается через фильтр 156 нижних частот и в аналого-цифровой преобразователь 158 для формирования измеренного значения 142 тока контура, которое предоставляется в схему 124 проверки тока контура. Фильтр 156 нижних частот обычно выполнен с возможностью удаления из измерения 102 тока контура высокочастотного шума перед обработкой аналого-цифровым преобразователем 158.

Как упомянуто выше, схема 124 проверки тока контура сравнивает ток I контура с желаемым значением тока контура. В одном из вариантов осуществления желаемое значение тока контура представлено цифровым измеренным значением 132, которое представляет собой выход 126 датчика. Схема 124 проверки тока контура принимает цифровое измеренное значение 132 через подходящее подключение, как указано на фиг. 3.

Согласно другому примеру, технологическое устройство 102 может входить в режим тестирования, в котором ток I контура в двухпроводном контуре 106 управления процессом устанавливают равным одному или нескольким заданным токам контура или комбинации токов контура. В этом режиме тестирования схема 124 проверки тока контура может сравнивать фактический ток I контура, текущий через контур 106 управления процессом, с эталоном, который представляет собой заданный ток контура, а не цифровое измеренное значение 132. Соответственно, хотя на примерной схеме технологического устройства 102 указано, что цифровое измеренное значение 132 предоставляется схеме 124 проверки тока контура, понятно, что, как вариант, схеме 124 проверки тока контура может предоставляться эталонное цифровое измеренное значение, соответствующее заданному току I контура, сгенерированное во время нахождения технологического устройства 102 в режиме тестирования. Далее и цифровое измеренное значение, и эталонный сигнал, указывающий на заданный для режима тестирования ток I контура, будут именоваться как цифровое измеренное значение 132.

Чтобы схема 124 проверки тока контура обеспечивала диагностический сигнал 144, который точно представляет погрешность между желаемым значением тока I контура, указываемым измеренным цифровым значением 132, и фактическим током I контура, схема 124 проверки тока контура должна учитывать погрешности измерения, которые влияют на измеренное значение 142 тока контура. Отсутствие учета таких погрешностей измерения может приводить к диагностическим сигналам 144, которые ложно указывают на погрешность в технологическом устройстве 102.

Варианты осуществления изобретения выполнены с возможностью учета динамических погрешностей измерения, которые происходят, как правило, кода выходной сигнал 126 датчика изменяется в ответ на изменение технологического параметра. Такое изменение выходного сигнала 126 датчика создает ступенчатое изменение напряжения цифрового измеренного значения 132, как указано на верхнем графике, представленном на фиг. 4. Получающееся в результате аналоговое измеренное значение 138, которое производится в ответ на ступенчатое изменение напряжения цифрового измеренного значения 132, показано на среднем графике фиг. 4. Аналоговое измеренное значение 138 имеет динамическую погрешность измерения, соответствующую разнице между его значением и цифровым измеренным значением 132. Эта погрешность дополнительно увеличивается схемой 140 измерения тока контура, как указано измеренным значением 142 тока контура, показанным на нижнем графике фиг. 4. Получающаяся в результате динамическая погрешность между цифровым измеренным значением 132 и измеренным значением 142 тока контура обычно вызывается фильтрами 150 и 156 нижних частот. Если не учитывать, то эта динамическая погрешность может вызывать генерацию диагностических сигналов 144, которые ложно указывают на погрешность в технологическом устройстве 102.

Фиг. 5 - упрощенный чертеж схемы 124 проверки тока контура согласно вариантам осуществления изобретения. В некоторых вариантах осуществления схема 124 проверки тока контура включает в себя блок 160 оценки разности и блок 162 сравнения. Блок 160 оценки разности устанавливает разность между измеренным значением 142 тока контура и аппроксимативным значением 164 тока контура. Разность 166 значений выводится блоку 162 сравнения, который сопоставляет значение 166 разности с эталоном 168 и выводит диагностический сигнал 144, зависимый от сравнения. Эталон 168 представляет собой одно или несколько значений, которые могут использоваться для инициирования разных диагностических сигналов 144, например, пороговое значение погрешности, как рассмотрено выше. Эталон 168 может извлекаться из запоминающего устройства технологического устройства 102, такого как запоминающее устройство 134. Как и другие модули устройства 102, представленные в этой заявке, блок 160 оценки разности и блок 162 сравнения могут быть исполнены в технологическом устройстве посредством аппаратного обеспечения или программного обеспечения, исполняемого одним или несколькими процессорам микроконтроллера 130, например.

Аппроксимативное значение 164 тока контура генерируется на основе цифрового измеренного значения 132 и свойств фильтров 150 и 156 нижних частот для аппроксимации динамической погрешности измерения. Получающаяся в результате разность 166 значений между измеренным значением 142 тока контура и аппроксимативным значением 164 тока контура, выводимая блоком 160 оценки разницы, является лучшим показателем фактической погрешности в устройстве 102 во время периодов, когда меняется цифровое измеренное значение 132, чем было бы возможно при использовании цифрового измеренного значения 132.

В одном из вариантов осуществления аппроксимированное цифровое значение 164 тока контура учитывает постоянные времени фильтров 150 и 156 нижних частот. Фиг. 6 - упрощенная схема примерного фильтра нижних частот, который можно было бы использовать для фильтров 150 и 156, и который изображен в качестве фильтра 150 нижних частот. Фильтр 150 нижних частот включает в себя сопротивление R, подсоединенное последовательно со схемой 122 вывода тока контура, и конденсатор C, подсоединенный параллельно схеме 122 вывода тока контура. Конденсатор C обеспечивает реактивное сопротивление и блокирует низкочастотные сигналы от цифроаналогового преобразователя 146, вынуждая их перемещаться к схеме 122 вывода тока контура. Реактивное сопротивление конденсатора C падает при выводе из цифроаналогового преобразователя 146 сигналов более высокой частоты, вынуждая конденсатор С функционировать фактически в качестве схемы короткого замыкания на землю, фильтруя тем самым высокочастотный шум. Как ясно специалистам в данной области техники, постоянная времени фильтра нижних частот основана на произведении сопротивления R и емкости С.

В некоторых вариантах осуществления схема 124 проверки тока контура вычисляет аппроксимативное значение 164 тока контура, используя пару рекурсивных фильтров 170 и 172, как схематично проиллюстрировано на фиг. 7. Рекурсивные фильтры 170 и 172 могут быть исполнены в программном обеспечении, хранимом в запоминающем устройстве 134 или другом запоминающем устройстве технологического устройства 102, которое исполняется одним или несколькими процессорами микроконтроллера 130. Как вариант, фильтры 170 и 172 могут быть исполнены в аппаратном обеспечении.

Рекурсивный фильтр 170 принимает цифровые образцы цифрового измеренного значения 132 (I(n)) и выводит корректирующий образец IC1(n), основанный на образце I(n) цифрового измеренного значения, предыдущего скорректированного образца IC1(n-1) и значений a1 и b1, которые рассчитываются на основе постоянной времени фильтра 150 нижних частот, как указано в уравнении 1. В одном из вариантов осуществления рекурсивный фильтр 170 принимает предыдущий образец I(n-1) цифрового измеренного значения и предыдущий скорректированный образец IC1(n-1) из запоминающего устройства технологического устройства 102, такого как запоминающее устройство 134.

IC1(n)=a1*I(n)+b1*IC1(n-1) Уравнение 1.

Рекурсивный фильтр 172 принимает скорректированные образцы IC1 от рекурсивного фильтра 170 и вычисляет образец IC2(n) аппроксимативного значения 164 тока контура, соответствующий образцу I(n) цифрового измеренного значения, на основе скорректированного образца IC1(n) цифрового измеренного значения, предыдущего аппроксимативного цифрового измеренного значения IC2(n-1) и значений a2 и b2, который вычисляются на основе постоянной времени фильтра 156 нижних частот, как указано в уравнении 2. В одном из вариантов осуществления рекурсивный фильтр 172 принимает предыдущее аппроксимативное значение IC2(n-1) тока контура из запоминающего устройства технологического устройства 102, такого как запоминающее устройство 134.

IC2(n)=a2*IC1(n)+b2*IC2(n-1) Уравнение 2.

В некоторых вариантах осуществления значения для a1, b1, a2 и b2 вычисляются в соответствии с уравнениями 3 и 4 на основе постоянных времени фильтров 150 и 156 нижних частот. D - постоянная времени, выраженная количеством интервалов времени, равная T/M, где M - период пересчета рекурсивного фильтра, а T - постоянная времени аппаратного фильтра.

a=1-b Уравнение 3.

b=exp(-1/D) Уравнение 4.

Затем аппроксимативные образцы 164 (IC2) значений тока контура, выводимые рекурсивным фильтром 172, предоставляются блоку 160 оценки разности (фиг. 5) для использования в вычислении разности 166 значений. В некоторых вариантах осуществления аппроксимативные образцы 164 (IC2) значений тока контура извлекаются из запоминающего устройства 134 технологического устройства 102 или другого запоминающего устройства в технологическом устройстве 102.

Каждый из аппроксимативных образцов 164 (IC2(n)) значений тока контура обеспечивает достаточную аппроксимацию динамической погрешности, вызываемой фильтрами 150 и 156 нижних частот. В результате, аппроксимативные образцы 164 значения тока контура представляют собой значение, каким должно быть измеренное значение 142 тока контура, если технологическое устройство 102 работает правильно. Таким образом, аппроксимативные образцы 164 значения тока контура позволяют схеме 124 проверки тока контура проводить более точную оценку исправности технологического устройства 102, что было бы возможно без корректирования цифровых измеренных значений 132 на основе свойств фильтров 150 и 156 нижних частот.

Другая технология вычисления аппроксимативных образцов 164 значения тока контура, которая может быть осуществлена при помощи схемы 124 проверки тока контура, проиллюстрирована на фиг. 8. В некоторых вариантах осуществления схема 124 проверки тока контура включает в себя блок оценки 180 разности и блок 182 коррекции. Блок 180 оценки разности и блок 182 коррекции могут быть осуществлены в программном обеспечении, хранимом в запоминающем устройстве устройства 102, таком как запоминающее устройство 134, которое является исполняемым одним или несколькими процессорами микроконтроллера 130, например. Как вариант, блок 180 оценки разности и/или блок 182 коррекции может быть реализован в аппаратном обеспечении технологического устройства 102.

В некоторых вариантах осуществления блок 180 оценки разности принимает текущее цифровое измеренное значение 132 (I(n)) и образец (I(n-1))предыдущего цифрового измеренного значения и вычисляет изменение цифрового измеренного значения (ΔI=I(n)-I(n-1)). Образец I(n-1) предыдущего цифрового измеренного значения может извлекаться из запоминающего устройства технологического устройства 102, такого как запоминающее устройство 134.

Блок 180 оценки разности выводит изменение образца ΔI цифрового измеренного значения блоку 182 коррекции. Блок 182 коррекции принимает также образец I(n) текущего цифрового измеренного значения и поправочный коэффициент k и вычисляет аппроксимативное значение 164 (IC) тока контура в соответствии с уравнением 5. Поправочный коэффициент k может извлекаться из запоминающего устройства технологического устройства 102, такого как запоминающее устройство 134, и основан на свойствах фильтров 150 и 156 нижних частот. В некоторых вариантах осуществления схема 124 проверки тока контура запускается для выполнения этой диагностической оценки в ответ на изменение цифрового измеренного значения 132.

IC(n)=I(n)-k*ΔI=I(n)-k*(I(n)-I(n-1)) Уравнение 5.

В некоторых вариантах осуществления поправочный коэффициент k определяют во время производства технологического устройства 102, и он, как правило, соответствует крутизне измеряемого текущего значения 142 тока, когда цифровое измеренное значение переходит от его наименьшего к его наибольшему значению. В некоторых вариантах осуществления поправочный коэффициент k является функцией от периода времени между обновлением цифроаналогового преобразователя 146 и обновлением аналого-цифрового преобразователя 158 минус константа.

Фиг. 9 - блок-схема последовательности операций, иллюстрирующая способ в технологическом устройстве 102 для проверки тока контура в двухпроводном контуре управления процессом согласно вариантам осуществления изобретения. На этапе 184 обнаруживают технологический параметр, используя датчик 120 технологического устройства 102, как показано на фиг. 3. На этапе 186 цифровое измеренное значение 132 изменяют с первого значения на второе значение в зависимости от обнаруженного технологического параметра, как проиллюстрировано на верхнем графике фиг. 4. Цифровое измеренное значение 132 затем, на этапе 188, преобразуется в аналоговое измеренное значение 138, используя первый фильтр 150 нижних частот (фиг. 3). В одном из вариантов осуществления фильтр 150 нижних частот является составной частью схемы 136 цифроаналогового преобразования, который принимают выходной сигнал 152 из цифроаналогового преобразователя 146, как показано на фиг. 3.

На этапе 190 регулируют ток I контура в двухпроводном контуре 106 управления процессом. В некоторых вариантах осуществления эта корректировка тока I контура выполняется посредством схемы 122 вывода тока контура в зависимости от аналогового измеренного значения 138.

На этапе 192 обнаруживают ток I контура. В некоторых варианта осуществления это обнаружение тока I контура выполняется при помощи датчика 154 тока схемы 140 измерения тока контура, который обеспечивает выход, указывающий ток I контура. На этапе 194 обнаруженный ток контура преобразуется в измеренное значение 142 тока контура, используя второй фильтр 156 нижних частот. Как рассмотрено выше, фильтр 156 нижних частот удаляет из обнаруженного тока контура высокочастотные сигналы и предоставляет отфильтрованный обнаруженный ток контура аналого-цифровому преобразователю 158 для обеспечения измеренного значения 142 тока контура.

На этапе 196 измеренное значение 142 тока контура аппроксимируют на основе цифрового измеренного значения 132 и свойств первого и второго фильтров 150 и 156 нижних частот для генерирования аппроксимативного значения 164 тока контура. В некоторых вариантах осуществления этап 196 выполняется, используя рекурсивный процесс, описанный выше со ссылкой на фиг. 6. В некоторых вариантах осуществления этап 196 выполняется в соответствии с процессом, описанным выше касательно фиг. 7.

На этапе 198 аппроксимативное значение 164 тока контура сравнивается с измеренным значением 142 тока контура. На этапе 200 на основе сравнения генерируют диагностический сигнал 144. В некоторых вариантах осуществления этап 198 выполняется посредством схемы 124 проверки тока контура, как показано на фиг. 5. Как рассмотрено выше, диагностический сигнал 144, генерируемый на этапе 200, может использоваться для указания погрешности в токе I контура или технологическом устройстве 102, например.

В некоторых вариантах осуществления диагностический сигнал 144 инициирует выдачу предупреждения. Предупреждение может принимать форму слышимого и/или видимого сигнала тревоги, сообщения (например, сообщения электронной почты, текстового сообщения и т.д.) и/или другого предупреждения.

В некоторых вариантах осуществления диагностический сигнал 144 используется в качестве компенсации обнаруженной погрешности. К примеру, диагностический сигнал 144 может передаваться обратно микроконтроллеру 130, который может корректировать цифровое измеренное значение 132 для компенсации погрешности.

Варианты осуществления изобретения относятся к средствам диагностики в технологическом устройстве. Некоторые варианты осуществления направлены на технологическое устройство, которое содержит схему цифроаналогового преобразования, схему вывода тока контура, схему измерения тока контура и схему проверки тока контура. Схема цифроаналогового преобразования выполнена с возможностью преобразования цифрового измеренного значения, соответствующего обнаруженному параметру, в аналоговое измеренное значение. В одном из вариантов осуществления схема цифроаналогового преобразования включают в себя первый фильтр нижних частот. Схема вывода тока контура выполнена с возможностью регулирования тока контура в двухпроводном контуре управления процессом в зависимости от аналогового измеренного значения. Схема измерения тока контура связана с контуром управления процессом и выполнена с возможностью генерирования на основе тока контура цифрового значения тока контура. В одном из вариантов осуществления схема измерения включает в себя второй фильтр нижних частот. Схема проверки тока контура выполнена с возможностью аппроксимации цифрового значения тока контура на основе цифрового измеренного значения и свойств первого и второго фильтров нижних частот. Кроме этого, схема проверки тока контура выполнена с возможностью генерирования диагностического сигнала, основываясь на сравнении аппроксимированного цифрового значения тока контура с цифровым значением тока контура.

Некоторые варианты осуществления направлены на способ в технологическом устройстве для проверки тока контура в двухпроводном контуре управления процессом. В этом способе обнаруживают технологический параметр. Цифровое измеренное значение меняется с первого значения на второе значение в зависимости от обнаруженного технологического параметра. Затем, используя первый фильтр нижних частот, цифровое измеренное значение преобразуется в аналоговое измеренное значение. Ток контура в двухпроводном контуре управления процессом корректируется в зависимости от аналогового измеренного значения. В двухпроводном контуре управления процессом обнаруживают ток контура, и обнаруженный ток контура преобразуется в цифровое значение тока контура, используя второй фильтр нижних частот. Цифровое значение тока контура аппроксимируют на основе цифрового измеренного сигнала и свойств первого и второго фильтров нижних частот. Диагностический сигнал генерируется на основе сравнения аппроксимированного цифрового значения тока контура с цифровым значением тока контура.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалистам в данной области техники должно быть понятно, что в виде и деталях могут быть сделаны изменения, не выходя за пределы существа и объема изобретения.

Изобретение относится к технологическим устройствам в системах управления и мониторинга процессов. Технический результат - в повышении точности диагностики устройства. Технологическое устройство (102) содержит датчик (120) технологического параметра, выполненный с возможностью генерирования выходного сигнала (126), указывающего обнаруженный технологический параметр; схему (122) вывода тока контура, выполненную с возможностью регулирования тока контура в двухпроводном контуре (106) управления процессом до некоторого значения на основании выходного сигнала; схему (140) измерения тока контура, соединенную с контуром управления процессом и выполненную с возможностью генерирования измеренного значения (142) тока контура на основе тока контура; и схему (124) проверки тока контура, выполненную с возможностью аппроксимации значения тока контура на основе выходного сигнала и свойств фильтра (150, 156) нижних частот и генерирования диагностического сигнала (144) на основании сравнения аппроксимированного значения (164) тока контура и измеренного значения тока контура. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Технологическое устройство (102) для проверки тока контура управления процессом, содержащее:

датчик (120) технологического параметра, выполненный с возможностью генерирования выходного сигнала (126), указывающего обнаруженный технологический параметр;

схему (122) вывода тока контура, выполненную с возможностью регулирования тока контура в двухпроводном контуре (106) управления процессом до некоторого значения на основании выходного сигнала;

схему (140) измерения тока контура, соединенную с контуром управления процессом и выполненную с возможностью генерирования измеренного значения (142) тока контура на основе тока контура;

первый фильтр (150) нижних частот; и

схему (124) проверки тока контура, выполненную с возможностью аппроксимации значения тока контура на основе выходного сигнала и свойств первого фильтра (150) нижних частот и генерирования диагностического сигнала (144) на основании сравнения аппроксимированного значения (164) тока контура и измеренного значения тока контура;

причем схема измерения тока контура содержит второй фильтр (156) нижних частот, а схема проверки тока контура выполнена с возможностью аппроксимации значения тока контура на основании свойств второго фильтра нижних частот.

2. Технологическое устройство по п. 1, включающее в себя:

схему (136) цифроаналогового преобразования, выполненную с возможностью преобразования цифрового измеренного значения (132), представляющего собой выходной сигнал, в аналоговое измеренное значение (138), при этом схема преобразования включает в себя упомянутый фильтр (150) нижних частот;

причем схема вывода тока контура выполнена с возможностью регулирования тока контура в зависимости от аналогового измеренного значения, и

причем схема проверки тока контура выполнена с возможностью аппроксимации значения тока контура на основе свойств первого фильтра нижних частот.

3. Технологическое устройство по п. 2, в котором схема проверки тока контура выполнена с возможностью аппроксимации значения тока контура на основе постоянной времени фильтра нижних частот.

4. Технологическое устройство по п. 1, в котором схема проверки тока контура выполнена с возможностью аппроксимации значения тока контура на основе постоянной времени второго фильтра нижних частот.

5. Технологическое устройство по любому из пп. 1-4, в котором схема проверки тока контура содержит:

блок (160) оценки разности, имеющий выходной сигнал (166) оценки погрешности, соответствующий разности между измеренным значением тока контура и аппроксимированным значением тока контура; и

блок (162) сравнения, выполненный с возможностью сравнения выходного сигнала оценки погрешности с эталоном (168) и вывода диагностического сигнала в ответ на сравнение.

6. Технологическое устройство по п. 4, в котором схема проверки тока контура выполнена с возможностью рекурсивного генерирования аппроксимированного значения (IC2(n)) тока контура на основе следующих уравнений:

IC1(n)=a1*I(n)+b1*IC1(n-1); и

IC2(n)=a2*ICl(n)+b2*IC2(n-1);

где IC1 представляет вывод из первого рекурсивного фильтра, IC2 представляет вывод образца аппроксимированного значения тока контура из второго рекурсивного фильтра, n представляет собой текущий образец, n-1 представляет собой предшествующий образец, I - цифровое измеренное значение, a1 и b1 вычислены на основе постоянной времени первого фильтра нижних частот, а а2 и b2 вычислены на основе постоянной времени второго фильтра нижних частот.

7. Технологическое устройство по п. 1, причем

устройство содержит схему (136) цифроаналогового преобразования, выполненную с возможностью преобразования цифрового измеренного значения (132), представляющего собой выходной сигнал, в аналоговое измеренное значение (138), и запоминающее устройство;

схема вывода тока контура выполнена с возможностью регулирования тока контура в зависимости от аналогового измеренного значения; и

схема проверки тока контура выполнена с возможностью аппроксимации значения тока контура на основе поправочного коэффициента, хранящегося в запоминающем устройстве (134).

8. Технологическое устройство по п. 7, в котором схема проверки тока контура выполнена с возможностью аппроксимации значения тока контура на основе следующего уравнения:

IC(n)=I(n)-k*ΔI=I(n)-k*(I(n)-I(n-1));

где IC - аппроксимированное значение тока контура, k - поправочный коэффициент, n представляет собой текущий образец, n-1 представляет собой предшествующий образец, а I - цифровое измеренное значение.

9. Технологическое устройство по любому из пп. 1-4 и 6-8, в котором двухпроводный контур управления процессом является 4-20 мА контуром.

10. Технологическое устройство по любому из пп. 1-4 и 6-8, в котором технологическое устройство снабжается энергией посредством двухпроводного контура управления процессом.

11. Способ в технологическом устройстве (102) для проверки тока контура в двухпроводном контуре (106) управления процессом, содержащий этапы, на которых:

обнаруживают (184) технологический параметр;

изменяют (186) цифровое измеренное значение (132) с первого значения на второе значение в зависимости от обнаруженного технологического параметра;

преобразуют (188) цифровое измеренное значение в аналоговое измеренное значение (138), используя первый фильтр (150) нижних частот;

регулируют (190) ток контура в двухпроводном контуре управления процессом в зависимости от аналогового измеренного значения;

обнаруживают (192) ток контура в двухпроводном контуре управления процессом;

преобразуют (194) обнаруженный ток контура в измеренное значение (142) тока контура, используя второй фильтр (156) нижних частот;

аппроксимируют (196) измеренное значение тока контура на основе цифрового измеренного значения и свойств первого и второго фильтров нижних частот; и

генерируют (200) диагностический сигнал (144) на основании сравнения (198) аппроксимированного значения (164) тока контура с измеренным значением (142) тока контура.

12. Способ по п. 11, в котором аппроксимирование измеренного значения тока контура содержит этап, на котором рекурсивно генерируют аппроксимированное значение (IC2) тока контура на основе следующих уравнений:

IC1(n)=a1*I(n)+b1*IC1(n-1); и

IC2(n)=a2*IC1(n)+b2*IC2 (n-1);

где IC1 представляет вывод из первого рекурсивного фильтра, IC2 представляет вывод образца аппроксимированного значения тока контура из второго рекурсивного фильтра, n представляет собой текущий цифровой образец, n-1 представляет собой предшествующий цифровой образец, I - цифровое измеренное значение, a1 и b1 вычислены на основе постоянной времени первого фильтра нижних частот, а а2 и b2 вычислены на основе постоянной времени второго фильтра нижних частот.

13. Способ по п. 12, дополнительно содержащий этап, на котором значения для a1, b1, а2 и b2 извлекают из запоминающего устройства (134).

14. Способ по п. 11, в котором этап, на котором аппроксимируют измеренное значение тока контура содержит этап, на котором к цифровому измеренному значению применяют поправочный коэффициент, который основан на свойствах первого и второго фильтров нижних частот.

15. Способ по п. 14, дополнительно содержащий этап, на котором поправочный коэффициент извлекают из запоминающего устройства (134) технологического устройства.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прибор для накладки точек по координатам | 1940 |

|

SU62754A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО С ДИАГНОСТИКОЙ УСТАНОВИВШЕГОСЯ ТОКА | 2004 |

|

RU2350975C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗААММИАКА | 0 |

|

SU213767A1 |

Авторы

Даты

2016-10-27—Публикация

2012-05-29—Подача