Уровень техники

Настоящее изобретение относится к технологическим устройствам, которые используются для отслеживания или управления протеканием производственных процессов. Более конкретно, настоящее изобретение относится к автоматическим системам безопасности и диагностике технологических устройств.

Технологические устройства используются в системах управления производственными процессами для того, чтобы отслеживать и/или управлять производственными процессами. Управляющее устройство - это технологическое устройство, которое используется для управления технологическим процессом. Примеры контролирующих устройств включают в себя насосы, клапаны, пускатели, соленоиды, двигатели, миксеры, смесители, прерыватели, дробильные установки, валики, мельницы, шаровые мельницы, смесительные машины, фильтры, измельчители, циклонные уловители, центрифуги, колонны, сушилки, конвейеры, сепараторы, элеваторы, подъемники, нагреватели, охладители и другое аналогичное оборудование. Первичный измерительный преобразователь (датчик) - это технологическое устройство, которое используется для того, чтобы измерять (или отслеживать) протекание технологического процесса, например, посредством мониторинга технологического параметра, такого как температура, давление, расход и так далее. Отслеживаемый технологический параметр преобразовывается и передается с тем, чтобы он мог быть использован другим оборудованием, задействованным в технологическом процессе, например в центральной диспетчерской. Другое примерное технологическое устройство - это монитор или коммуникатор для контроля технологического процесса, который используется для того, чтобы контролировать протекание технологического процесса, состояние оборудования, используемого в технологическом процессе, например технологических датчиков или технологических контроллеров, и управляющих устройств технологического процесса, например, посредством программирования или отправки инструкций устройству.

Типично технологические устройства имеют достаточно надежное исполнение и изготовляются на длительный срок службы с небольшой долей отказов. Сбой технологического устройства может иметь значительное влияние на технологический процесс и может требовать временной остановки процесса на время ремонта или замены устройства. Тем не менее, имеются некоторые варианты применения технологических устройств, которые требуют уровня производительности, который значительно превышает уровень, предоставляемый типичными технологическими устройствами. Эти устройства должны соответствовать "процедуре сертификации системы безопасности". При этой сертификации применяются системы показателей для конфигурирования технологического процесса в соответствии с необходимыми требованиями по обеспечению безопасности.

Международные стандарты предоставляют системы показателей, которые могут быть использованы для оценки безопасности технологического процесса. Уровни полноты обеспечения безопасности (SIL) могут предоставлять информацию или предоставлять способ измерения математического ожидания, показывающего, может ли процесс выполняться в безопасном режиме, и в случае сбоя будет ли остановка осуществлена безопасным способом. Рейтинги SIL связаны с достоверностью приборов. Например, должно иллюстрироваться, что прибор "в состоянии готовности" пригоден для того, чтобы выполнять указанную задачу с некоторой заранее определенной скоростью. Эта готовность связана со средней наработкой на отказ (MTBF) продукта, а также со средней наработкой до ремонта (MTTR) и заданной вероятностью отказа (PFD). Система аварийного отключения (SIS) - это система, которая используется для того, чтобы отслеживать работу основной системы управления технологическими процессами (BPCS). SIS может быть использована для того, чтобы обнаруживать отказ или приближающийся отказ, с тем чтобы могли быть предприняты надлежащие меры, чтобы повысить готовность технологического устройства или уменьшить последствия отказа технологического компонента.

Сущность изобретения

Способ и устройство для использования в системе управления технологическими процессами сконфигурированы, чтобы принимать давление технологической текучей среды в системе трубопроводов. Клапанное установочное устройство регулирует положение клапана, который управляет потоком технологической текучей среды через систему трубопроводов. Клапанное установочное устройство получает инструкции, чтобы выполнять частичное перемещение клапана или иным образом вводить возмущение в технологический процесс. Результирующее изменение давления вследствие возмущения используется для того, чтобы диагностировать работу технологического процесса.

Краткое описание чертежей

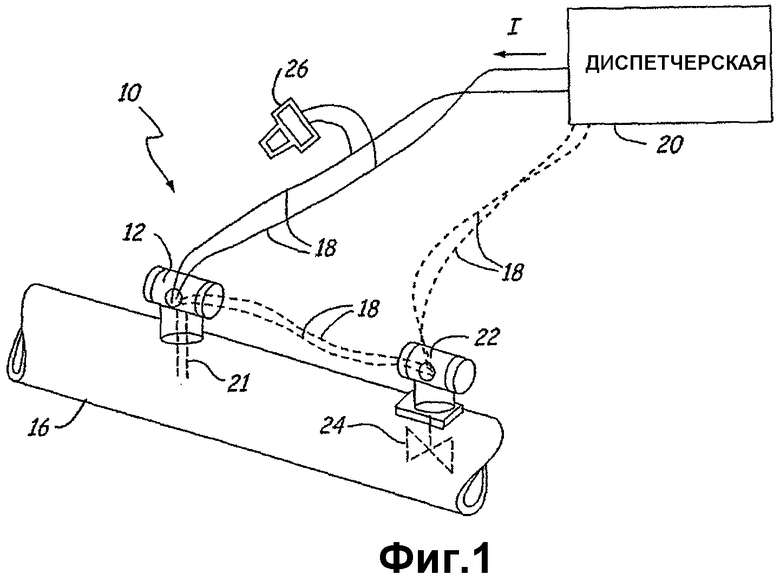

Фиг. 1 показывает упрощенную схему системы управления технологическими процессами или автоматической системы безопасности.

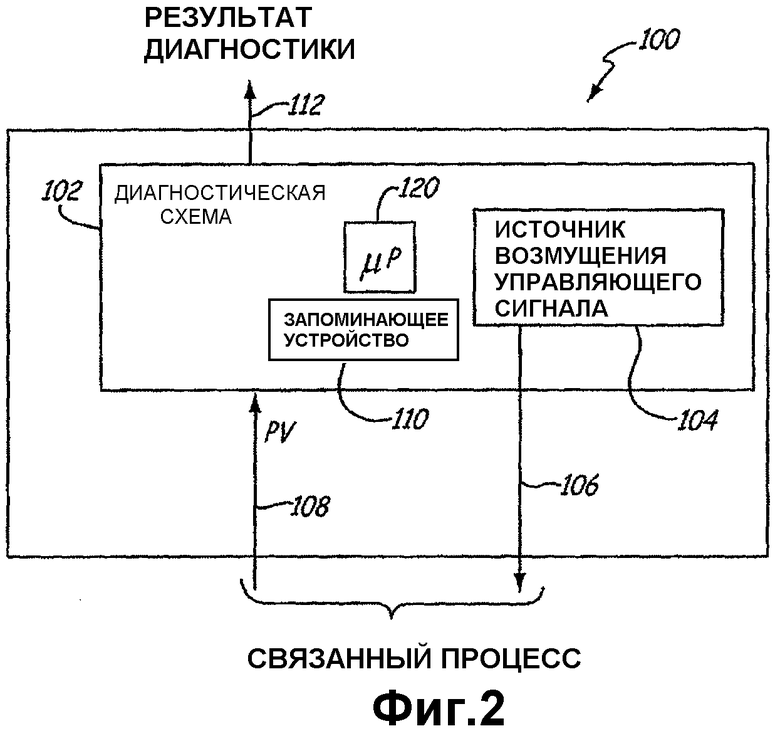

Фиг. 2 показывает схему технологического устройства для использования в реализации настоящего изобретения.

Фиг. 3 показывает блок-схему этапов, осуществляемых в соответствии с изобретением.

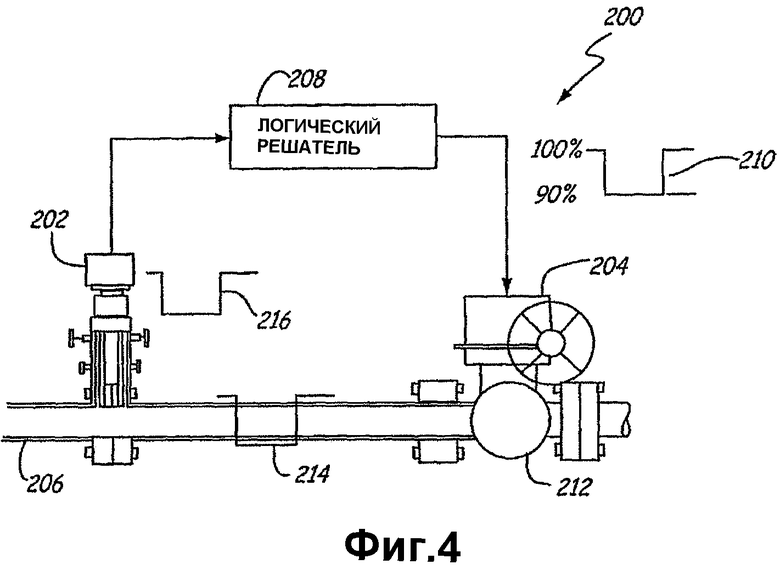

Фиг. 4 - это схематичное представление, показывающее клапанное установочное устройство и датчик давления для использования в реализации настоящего изобретения.

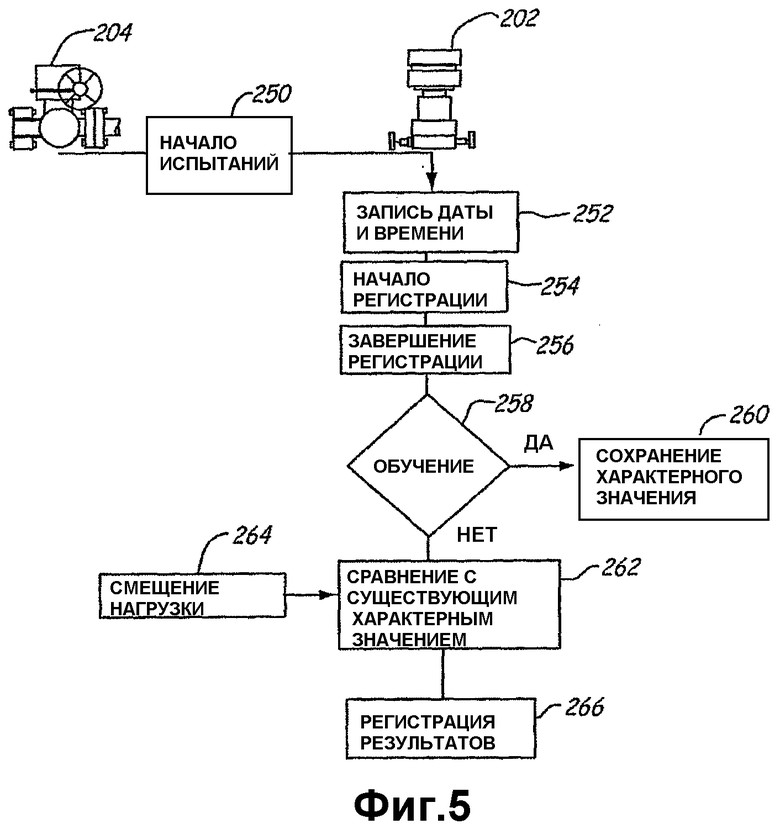

Фиг. 5 - это блок-схема, показывающая этапы, реализуемые посредством конфигурации, изложенной на фиг. 4.

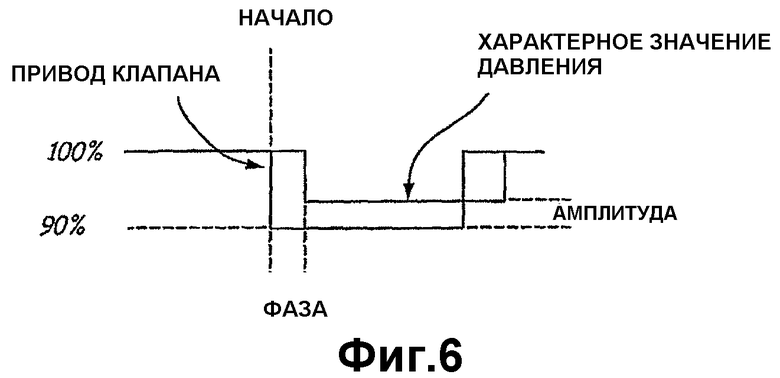

Фиг. 6 показывает график, который показывает сигнал возбуждения клапана и профиль волны давления, реализованный на фиг. 5.

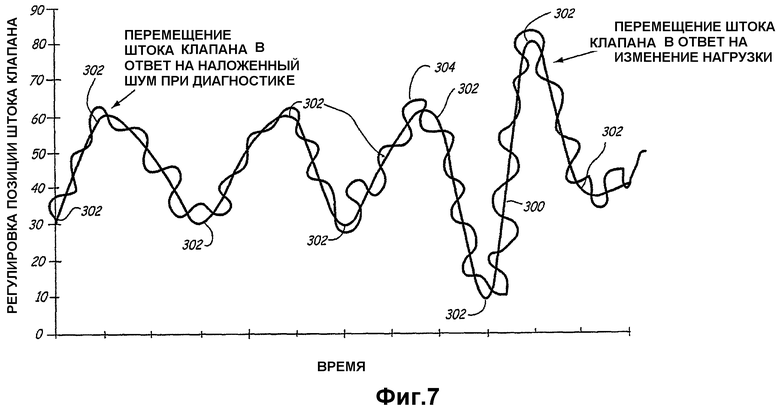

Фиг. 7 показывает график положения штока регулирующего клапана во времени.

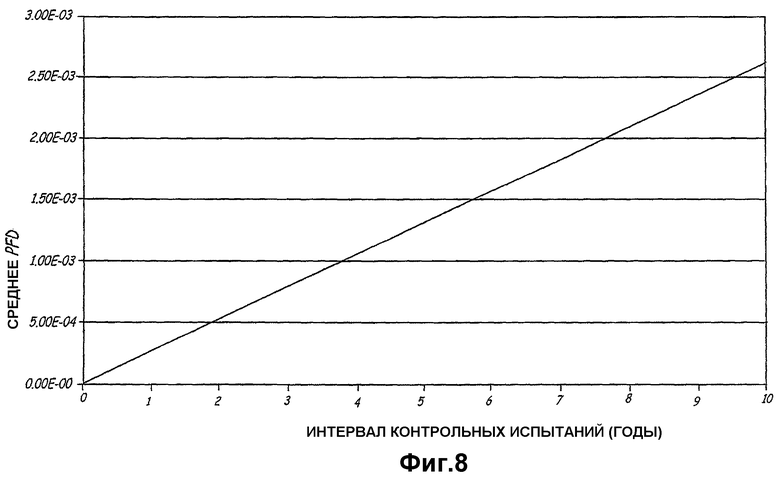

Фиг. 8 показывает график заданной вероятности отказа (PFD) в интервале контрольного испытания.

Подробное описание изобретения

Многие производственные процессы по своей сути являются опасными. Эти процессы могут включать в себя токсичные, легковоспламеняющиеся и реакционноспособные материалы, зачастую при повышенной температуре и давлении. В случае сбоев оборудования или ошибок операторов в этих процессах могут возникать катастрофические отказы. Измерительные системы обеспечения безопасности (SIS) - это автоматические системы, предназначенные для того, чтобы предотвращать эти события. Интерес к этим системам, особенно в химической, нефтехимической и перерабатывающей нефтяной промышленности, возрос за последние несколько лет благодаря новым международным стандартам.

Измерительная система обеспечения безопасности может быть определена как система, состоящая из чувствительных элементов, логических решателей и исполнительных элементов, предназначенных для:

- автоматического переведения процесса в безопасный режим, когда нарушаются заранее определенные условия;

- предоставления возможности продолжения работы технологического процесса в безопасном режиме, если соблюдены заданные условия;

- выполнения действий, предотвращающих последствия промышленных аварий.

Измерительные системы обеспечения безопасности (SIS) сходны с базовыми системами управления технологическими процессами (BPCS) тем, что они обе используют похожие компоненты. Системы включают себя все элементы от чувствительного элемента до исполнительного элемента, связанного с технологическим процессом, в том числе входы, выходы, пользовательские интерфейсы SIS, электропитание и логический решатель. Компоненты SIS обычно отделены и независимы от BPCS. С учетом назначения SIS должны удовлетворять дополнительным требования по структуре. Сообщения базовой системы управления базовыми технологическими уровнями (BPCS) и измерительной системы обеспечения безопасности (SIS) относятся к уровням предотвращения сбоев. Оставшиеся уровни относятся к предотвращению последствий.

Например, промышленное предприятие может иметь множество уровней защиты, чтобы защищать персонал, оборудование и жителей близлежащих мест от катастрофических событий. Некоторые уровни защиты являются уровнями предотвращения сбоев, а некоторые уровни являются уровнями предотвращения последствий. Уровень предотвращения сбоев служит для того, чтобы не допускать возникновения катастрофического события. Уровень предотвращения последствий используется для того, чтобы сдерживать событие и снижать потери после того, как событие произошло.

Чтобы проиллюстрировать уровень защиты, может быть использован пример реакции в емкости. При соответствующих условиях реакция может "выйти из-под контроля", и без различных уровней защиты резервуар может взорваться и вызвать серьезные повреждения. Примерные уровни защиты включают в себя:

Уровень 1. Базовая система управления технологическими процессами, обеспечивающая управление температурой и давлением.

Уровень 2. Звуковое оповещение, служащее для сообщения оператору о необходимости ручного закрытия клапана для прекращения реакции.

Уровень 3. SIS (измерительная система обеспечения безопасности), обеспечивающая снижение давления, прежде чем резервуар отключается. Примерные уровни предотвращения последствий включают в себя:

Уровень 4. Клапан сброса давления, который открывается, прежде чем резервуар отключается.

Уровень 5. Заводская аварийная бригада, которая проверяет, что пар, высвобождаемый посредством клапана сброса давления, не вызывает дополнительные повреждения, и минимизирует загрязнение окружающей среды.

Уровень SIS является конечным уровнем предотвращения сбоев. Если произошел сбой в SIS, опасность аварии не может сдерживаться, остаются только уровни предотвращения последствий, чтобы ограничить величину итогового ущерба. Важно, чтобы уровень SIS обеспечивал достаточную защиту, чтобы предотвращать значительный ущерб или гибель людей. Объем требуемой защиты соответствует управлению рисками.

Хотя все элементы и компоненты должны рассматриваться при разработке SIS, три ключевых компонента в расчетах относятся к чувствительным элементам, логическим решателям и исполнительным элементам.

Чувствительные элементы (датчики) измеряют давление, температуру, расход, весовой расход, уровень, параметры воспламенения, рН и другие параметры. Они варьируются от простых пневматических или электрических переключателей до интеллектуальных датчиков со встроенными средствами диагностики. Чувствительные элементы SIS могут быть такими же, как типичные технологические чувствительные элементы, или могут быть специально разработанными для применений в SIS. Чувствительные элементы, специально предназначенные для SIS, могут иметь дополнительные внутренние средства диагностики и программное обеспечение, предоставляющее возможность обнаружения сбоев и контролируемого доступа к настройке и стандартизации устройств.

Стандарты обеспечения безопасности не задают какого-либо конкретного типа чувствительных элементов, используемых в применениях SIS. Именно проектировщик системы должен определять оптимизированную технологию защиты, чтобы соответствовать стандарту.

Тем не менее, стандарты задают конкретные требования, которым должны следовать конечные пользователи при задании, установке и обслуживании чувствительных элементов SIS.

Логический решатель - это обычно контроллер, который считывает сигналы из чувствительных элементов и выполняет заранее запрограммированные действия, чтобы предотвратить опасность. Существует много сходств между логическим решателем и традиционной системой цифрового управления (DCS) или программируемым логическим контроллером (PLC). Они оба выполняют логические функции и имеют возможности ввода и вывода от чувствительных элементов и исполнительных элементов. Разница заключается в том, что логический решатель SIS разработан так, чтобы быть отказоустойчивым, иметь внутреннее резервирование, и разработан так, чтобы отказы происходили в безопасном режиме. Они разработаны с дополнительными внутренними средствами диагностики и аппаратными средствами и программным обеспечением, которые позволяют обнаруживать сбои. Логический решатель автоматической системы безопасности также имеет сопутствующее средство защиты, чтобы обезопасить себя от непреднамеренных конфигурационных изменений.

Аналогично чувствительным элементам, применимые стандарты не указывают, какой тип логического решателя следует использовать, и предъявляют только требования к его применению.

Исполнительные элементы представляют конечную стадию в реализации автоматической системы безопасности. Это - компонент, который служит для того, чтобы вызывать безопасный режим. Указанные элементы включают в себя электромагнитные клапаны, клапаны включения-выключения и пускатели двигателя. Наиболее распространенными являются электромагнитные клапаны, которые подают воздух в мембранный или поршневой привод клапана отключения технологического процесса. Поставщики клапанов недавно выпустили интеллектуальные позиционеры, специально предназначенные для приложений SIS. Аналогично чувствительным элементам, конечные элементы SIS могут быть такими же, как типичные технологические конечные элементы, при определенных оценочных условиях, либо они могут быть специально предназначены для применений в SIS. Эти специально разработанные конечные элементы имеют дополнительные внутренние средства диагностики и программное обеспечение, предоставляющее возможность обнаружения сбоев.

Кроме того, аналогично чувствительным элементам, стандарты не задают какую-либо конкретную технологию для исполнительных элементов, используемых в SIS. Именно проектировщик системы должен определять оптимизированную технологию защиты. Стандарт только объявляет требования, которым должен следовать конечный пользователь.

Три компонента SIS имеют общую основу. Эта основа - диагностика. SIS разработана для обнаружения сбоя в технологическом процессе и перевода процесса в безопасный режим. Очень важно, чтобы оператор был осведомлен обо всех сбоях в SIS и имел возможность реагировать на них.

Настоящее изобретение предоставляет измерительную систему обеспечения безопасности (SIS), которая использует сигнал возмущения, прилагаемого к процессу, и выполняет диагностику на основе изменений в работе технологического процесса, обусловленных приложенным возмущением. Например, положение клапана в технологическом процессе изменяется, и результирующее изменение технологического процесса отслеживается и используется для того, чтобы выполнить диагностику. Отслеживаемое изменение сравнивается с сохраненным значением, например пороговым значением или характерным значением, и используется для того, чтобы диагностировать работу системы. Настоящее изобретение применимо к автоматическим системам безопасности, а также к базовым системам управления технологическими процессами. В общем, настоящее изобретение применимо к любому технологическому устройству, в том числе устройствам измерения (чувствительным элементам), управляющим устройствам и узловым устройствам (логическим решателям).

Фиг. 1 - это схема системы 10 управления технологическим процессом, которая включает в себя датчик 12, соединенный с технологической трубой 16. Система 10 может быть системой управления базовыми технологическими процессами или может быть автоматической системой безопасности. Как описано ниже, датчик 12 - это один тип технологического устройства, и настоящее изобретение применимо к любому технологическому устройству, когда использованные в SIS компоненты, проиллюстрированные на фиг. 1, используются для того, чтобы предоставлять резервный уровень системе управления базовыми технологическими процессами. Этот резервный уровень отслеживает работу BPCS в соответствии с реализацией SIS.

Датчик 12 соединен с двухпроводным контуром 18 управления технологическими процессами, который работает в соответствии с протоколом связи, таким как стандарт Fieldbus, Profibus или HART®. В настоящее время системы SIS одобрены только в двухпроводных контурах 4-20 мА, в которых отдельные контуры управления технологическими процессами соединяются с каждым технологическим устройством. Тем не менее, изобретение не ограничено этими стандартами или двухпроводной конфигурацией. Двухпроводной контур 18 управления технологическим процессом работает между датчиком 12, клапанным устройством 22 управления и диспетчерской 20. Если контур работает в соответствии с протоколом HART®, контур переносит ток I, который представляет измеренный технологический параметр. Дополнительно протокол HART® дает возможность цифровому сигналу быть наложенным на ток посредством контура, так чтобы цифровая информация могла отправляться или приниматься от датчика 12. При работе в соответствии со стандартом Fieldbus контур 18 переносит цифровой сигнал и может быть соединен с несколькими эксплуатационными устройствами, например другими датчиками. Контур 18 может иметь многоточечную конфигурацию или может представлять отдельные соединения между технологическим устройством и диспетчерской 20.

Настоящее изобретение применимо к любому технологическому устройству, которое используется в среде управления технологическими процессами. В общем, технологические устройства, такие как датчик 12, показанный на фиг. 1, используются для того, чтобы отслеживать или управлять технологическими параметрами. Технологические параметры - это типично основные параметры, которые контролируются в технологическом процессе. Упоминаемый в данном документе технологический параметр означает любой параметр, который описывает состояние технологического процесса, например давление, расход, температура, уровень выхода продукта, водородный показатель, мутность, вибрация, позиция, ток двигателя, любая другая характеристика технологического процесса и так далее. Управляющий сигнал означает любой сигнал (отличный от технологического параметра), который используется для того, чтобы управлять технологическим процессом. Например, управляющий сигнал означает желательное значение технологического параметра (то есть установку), такую как желательная температура, давление, расход, уровень выхода продукта, водородный показатель или мутность и так далее, который регулируется контроллером или используется для того, чтобы управлять технологическим процессом. Дополнительно управляющий сигнал может включать в себя эталонные значения, аварийные оповещения, аварийные ситуации, сигнал, который предоставляется управляющему элементу, такой как сигнал позиции клапана, который подается к приводу клапана, уровень энергии, который подается нагревательному элементу, сигнал включения/выключения соленоида и так далее, или любой другой сигнал, который относится к управлению технологическим процессом. В контексте SIS управляющим сигналом может быть сигнал, который безопасно отключает технологический процесс. Диагностический сигнал при использовании в данном документе включает в себя информацию, связанную с работой устройств и элементов в контуре управления технологическим процессом, но не включает в себя технологические параметры или управляющие сигналы. Например, диагностические сигналы могут включать в себя позицию штока клапана, применяемый крутящий момент или силу, давление привода, давление сжатого газа, используемого для того, чтобы приводить клапан, электрическое напряжение, ток, мощность, сопротивление, емкость, индуктивность, температуру устройства, зависание, трение, позиции полного включения и отключения, рабочий ход, частоту, амплитуду, спектр и спектральные компоненты, электрическую жесткость, интенсивность электрического или магнитного поля, длительность, интенсивность, перемещение, обратную ЭДС электродвигателя, ток двигателя, параметры контура (такие как сопротивление, напряжение или ток контура управления) либо любой другой параметр (отличный от технологического параметра), который может быть обнаружен или измерен в системе. Более того, технологический сигнал означает любой сигнал, который связан с технологическим процессом или элементом в технологическом процессе, например технологический параметр, управляющий сигнал или диагностический сигнал. Технологические устройства включают в себя все устройства, которые составляют часть или соединяются с контуром управления технологическим процессом и используются при управлении или мониторинге технологического процесса.

Как описано выше, на фиг. 1 показана схема, изображающая пример системы 10 управления технологическими процессами, которая включает в себя систему трубопроводов 16, которая переносит технологическую текучую среду, и двухпроводной контур 18 управления технологическим процессом, переносящим контурный ток I, клапанное устройство 22 управления, которое соединяется с клапаном 24. Тем не менее, любой исполнительный элемент может быть использован в контуре, такой как привод, контур, насос, двигатель или соленоид. Датчик 12, клапанное устройство 24, коммуникатор 26 и диспетчерская 20 являются частями контура 18 управления технологическим процессом. Следует понимать, что контур 18 показан в одной конфигурации, и любой подходящий контур управления технологическим процессом может быть использован, такой как контур 4-20 мА, 2-, 3- или 4-проводной контур, многоточечный контур и контур, работающий в соответствии с HART®, Fieldbus или другим цифровым или аналоговым протоколом связи. При работе датчик 12 измеряет технологический параметр, такой как расход, с помощью чувствительного элемента 21 и передает измеренный технологический параметр посредством контура 18. Технологический параметр может быть принят клапанным приводом или клапанным устройством 22 управления, коммуникатором 26 и/или оборудованием 20 диспетчерской. Клапанное устройство 22 управления показано соединенным с клапаном 24 и допускает контроль технологического процесса посредством регулирования клапана 24, тем самым изменяя расход в трубе 16. Клапанное устройство 22 управления принимает управляющие сигналы посредством контура 18, например, из диспетчерской 20, от датчика 12 или коммуникатора 26, и в ответ регулирует клапан 24. В другом варианте осуществления устройство 22 самостоятельно генерирует управляющий сигнал на основе технологических сигналов, принимаемых посредством контура 18. Коммуникатор 26 может быть портативным коммуникатором, показанным на фиг. 1, или может быть стационарно установленным технологическим блоком, который отслеживает технологический процесс и выполняет расчеты. Технологические устройства включают в себя, например, датчик 12 (такой как датчик 3051S, предлагаемый Rosemount Inc.), клапанное устройство 22 управления, коммуникатор 26 и диспетчерскую 20, показанную на фиг. 1. Другим типом технологического устройства является ПК, программируемый логический блок (PLC) или другое вычислительное или цифровое оборудование, соединенное с контуром с помощью соответствующей схемы ввода-вывода, чтобы обеспечивать возможность мониторинга, управления или передачи в контуре.

Любые из технологических устройств 12, 20, 22 или 26, показанных на фиг. 1, или другие технологические устройства, которые не проиллюстрированы конкретно, могут быть использованы в объеме настоящего изобретения.

Фиг. 2 - это упрощенная блок-схема технологического устройства 100, которая сконфигурирована для того, чтобы реализовывать один примерный вариант осуществления настоящего изобретения. Технологическое устройство 100 включает в себя диагностическую схему 102, имеющую источник 104 возмущения управляющего сигнала. Источник 104 возмущения управляющего сигнала формирует возмущение 106 управляющего сигнала. Дополнительно сигнал 108 технологического параметра поступает в диагностическую схему 102. Сигналы 106 и 108 соединены с технологическим процессом посредством любой подходящей методики.

Возмущение 106 управляющего сигнала используется для того, чтобы вызывать действие исполнительного элемента в технологическом процессе, например клапана 24, показанного на фиг. 1. Это возмущение может создаваться посредством любой соответствующей методики. Например, если установка или позиция клапана 24 передаются клапанному устройству 22 управления посредством 4-20 миллиамперного двухпроводного контура управления технологическим процессом в форме аналогового значения тока, управляющий сигнал 106 возмущения позволяет внести возмущение или изменить сигнал, предоставляемый в устройство 22, чтобы вызвать результирующее изменение позиции клапана 24. Управляющий сигнал возмущения может быть единичным вхождением или событием или может быть более сложным сигналом, таким как форма волны. Типично единичная вариация упоминается как "частичное перемещение". Предпочтительно вариация исполнительного элемента достаточно мала, чтобы не допустить неблагоприятного протекания технологического процесса. Тем не менее, существенное возмущение предоставляет более точную диагностическую информацию.

В вариантах осуществления, в которых клапанное устройство 22 управления принимает цифровой сигнал, связанный с установкой клапана, сигнал возмущения используется для того, чтобы регулировать этот цифровой сигнал или отправлять дополнительный сигнал контроллеру. Тогда как реализованный в устройстве 22 источник 104 может оказывать непосредственное влияние на позицию клапана 24. Аналогично создаваемый в диспетчерской или другом технологическом контроллере сигнал возмущения может быть применен непосредственно к установке, которая отправляется эксплуатационному устройству. В другом примере информация установки, которая предоставляется контроллеру, такому как DCS, варьируется, чтобы формировать сигнал 106 возмущения.

Аналогично сигнал 108 технологического параметра может приниматься посредством любой надлежащей методики. Сигнал может преобразовываться непосредственно из аналогового или цифрового значения, переносимого в контуре управления технологическим процессом, или из других данных, передаваемых или сохраненных в системе управления технологическим процессом. Формируемый в технологическом датчике, который непосредственно измеряет технологический параметр, сигнал 108 технологического параметра непосредственно принимается посредством диагностической схемы 102.

Диагностическая схема 102 сравнивает принимаемый технологический параметр с информацией, сохраненной в запоминающем устройстве 110. Эта информация может иметь форму одного значения, например порога, значения максимального отклонения и так далее. Для более сложной диагностики информация может быть более сложной, например последовательность значений или ожидаемое характерное значение технологического параметра в ответ на сигнал возмущения. Сравнение с технологическим параметром может динамически варьироваться на основе состояния технологического процесса. Например, некоторые технологические процессы могут варьироваться определенным образом при определенных условиях технологического процесса и по-другому при других условиях технологического процесса в ответ на применяемый сигнал возмущения. На основе сравнения диагностическая схема 102 предоставляет результат 112 диагностики. Результат 112 диагностики предоставляет указание того, что технологический процесс отреагировал аномальным образом, что может указывать то, что при выполнении технологической операции сбой произошел или произойдет в будущем. Конкретный источник сбоя необязательно должен идентифицироваться в результате диагностики. В автоматической системе безопасности результат диагностики может быть использован для того, чтобы безопасно отключать технологический процесс или иным образом указать, что требуется ремонт технологического оборудования. Результат 112 диагностики может показывать проблему или отказ исполнительного элемента, такого как клапан 24, схема, связанная с управляющим элементом, схема, связанная с чувствительным элементом, сам чувствительный элемент, контур управления или другая схема или механические компоненты, используемые в технологическом процессе, в том числе засоренная сеть каналов или другие компоненты.

Технологическое устройство 100, показанное на фиг. 2, предназначено для того, чтобы демонстрировать технологическое устройство в целом. Конкретная диагностическая схема 102 может быть реализована в любом соответствующем технологическом устройстве, таком как проиллюстрированное в данном документе, или другом устройстве. Технологическое устройство 100 может быть частью базовой системы управления технологическими процессами (BPCS). В другом примере технологическое устройство может быть частью или формировать измерительную систему обеспечения безопасности (SIS), которая используется для того, чтобы отслеживать работу базовой системы управления технологическими процессами.

Фиг. 3 - это упрощенная блок-схема 150, показывающая этапы в соответствии с примерным вариантом осуществления настоящего изобретения. Блок-схема 150 начинается на начальном этапе 152, и управление передается этапу 154, на котором сигнал возмущения добавляется в работу технологического процесса. Сигналом возмущения может быть, например, управляющий сигнал 106 возмущения, показанный на фиг. 2. Блок отслеживается на этапе 156. Мониторинг технологического процесса может выполняться непосредственно с помощью чувствительных элементов, или он может выполняться посредством мониторинга обмена данными между компонентами, соединенными с технологическим процессом или с прямым опросом технологических устройств. На этапе 158 отслеживаемый технологический параметр сравнивается с сохраненным значением. Например, сохраненное значение может быть задано таким, как описано выше, и сохранено в запоминающем устройстве 110, показанном на фиг. 2. Если сравнение показывает, что технологический процесс осуществляется в нормальном режиме или попадает в заданный диапазон, диагностика может завершиться и быть повторена в дальнейшем. Альтернативно, если сравнение показывает аномальное состояние технологического процесса или то, что процесс работает за пределами требуемого диапазона, управление передается этапу 160, и предоставляется результат диагностики. Результат диагностики может быть использован требуемым образом, например, в измерительной системе обеспечения безопасности (SIS). Конкретные этапы, показанные на фиг. 3, могут быть осуществлены в вычислительном программном коде, сохраненном в запоминающем устройстве 110, показанном на фиг. 2, или в другом месте системы управления технологическим процессом. Программные инструкции сконфигурированы, чтобы выполняться системой цифровой обработки, такой как микропроцессор 120, показанный на фиг. 2.

В одном варианте осуществления настоящее изобретение реализовано в логическом решателе SIS или каком-либо другом диагностическом узле, подключенном к автоматической системе безопасности. Диагностический узел отправляет сигнал клапанному устройству управления, чтобы частично закрыть или открыть клапан по отношению к текущей позиции. Это вызывает изменение давления технологической текучей среды, так чтобы датчик давления, например, отслеживал результирующее нарушение в работе. Результат может быть сохранен в датчике или предоставлен диагностическому узлу для сравнения с номинальным значением, например номинальным характерным значением из предыдущей проверки.

Фиг. 4 - это пример схемы автоматической системы 200 безопасности, в которой датчик 202 давления и клапанное устройство 204 управления соединены с системой трубопроводов 206. Логический решатель 208 сконфигурирован, чтобы подавать сигнал 210 на клапанное устройство 204 управления, чтобы вызывать частичное изменение позиции клапана 212. Это вызывает изменение 214 давления в системе трубопроводов 206, результирующее изменение 216 в выходном сигнале от датчика давления 202.

Логический решатель 208 отслеживает изменение 216 сигнала от датчика 202 давления и сравнивает его с ожидаемым изменением технологического процесса в ответ на сигнал 210 возмущения. Мониторинг может включать в себя мониторинг фазы (или задержки) сигнала 216, амплитуду сигнала 216 или конкретную форму сигнала 216. Мониторинг может осуществляться во временной области, частотной области или их комбинации. В примере на фиг. 4 клапанное устройство 204 управления показано при изменении положения на 10 процентов. Тем не менее, процент возмущения или абсолютное значение может выбираться, как требуется для конкретной установки. Результирующее изменение 216 сигнала давления варьируется на основе величины применяемого сигнала возмущения. Как описано ниже, в качестве сигнала возмущения может также выступать добавление псевдослучайного сигнала.

На фиг. 5 представлена упрощенная блок-схема, показывающая этапы процедуры проверки в соответствии с одним вариантом осуществления. На этапе 250 проверка инициируется, и сигнал возмущения поступает к клапанному контроллеру 204. Диагностический узел, такой как логический решатель 208 (показанный на фиг. 4), записывает время, дату или информацию о номере прохода на этапе 252 в запоминающее устройство датчика 202 давления. Диагностика начинается, и данные регистрируются на этапе 254. Например, датчик 202 давления может зарегистрировать процент вывода эталонного диапазона и затем начать регистрацию точек данных давления. Клапан 204 закрывается (или открывается) на определенное процентное значение, настроенное оператором или системой. В одном варианте осуществления клапан 204 обычно поддерживается в 100% открытой позиции, и сигнал возмущения приводит к частичному закрытию клапана. На этапе 256 регистрация завершается типично после того, как клапан возвращается в 100% открытую или номинальную позицию. Место завершения проверки при необходимости может выбираться. Продолжительность проверки может выбираться на основе величины возмущения, состояния технологического процесса, требуемого временного периода или другого критерия. Дополнительно автоматическое завершение может предоставляться, например, если проверка превышает максимальную продолжительность. Это не допускает чрезмерные автономные состояния датчика. В другом примере, когда проверка завершается, технологический параметр, предоставленный датчиком, или контрольная точка управляющего элемента может быть переведена обратно в состояние до проверки либо к значению, определенному или измеренному в ходе проверки. В вариантах, в которых проверка требует, чтобы технологическое устройство или компонент стал временно автономным или иным образом недоступным, эта информация может быть предоставлена в диспетчерскую или другим технологическим устройствам. Проверка также может быть завершена, например, если SIS требует активации устройства. Если событие требует преждевременной активации, эта информация может быть зарегистрирована.

На этапе 258, если диагностическая система находится в режиме обучения, характерное значение сохраняется на этапе 260. Альтернативно, если система находится в режиме диагностики, на этапе 262 зарегистрированные данные сравниваются с существующим характерным значением. Смещение 264 нагрузки может быть использовано для того, чтобы компенсировать или иным образом скорректировать зарегистрированные данные, как функцию от нагрузки на клапан. Нагрузка определяется посредством процента вывода эталонного диапазона датчика. Например, при условии, что процент частичного перемещения остается постоянным, тестовое характерное значение корректируется как функция, использующая процент зарегистрированного вывода, когда проверка была начата.

Как описано выше, сдвиг по фазе и/или амплитуда сигнала давления может быть использована для диагностики и для того, чтобы определять, была ли проверка успешной. Например, фиг. 6 показывает график управляющего сигнала клапана и результирующего сигнала давления во времени. Большой сдвиг по фазе (то есть задержка) сигнала давления или уменьшенная амплитуда сигнала давления может свидетельствовать о "засоренной" линии или другой проблеме в системе. Значения также могут указывать проблемы в клапанном управляющем устройстве, например зависший клапан. На этапе 266 результат диагностики может быть зарегистрирован или иным способом выведен. Результат диагностики может быть простым выводом "пройдено/ошибка" или может включать в себя дополнительную информацию, например, информацию, которая указывает, что результаты проверки являются сомнительными.

Настоящее изобретение применимо к вариантам осуществления, в которых предусмотрен специализированный клапанный контроллер для диагностики (или специализированный датчик давления), а также к вариантам осуществления, в которых диагностическая проверка выполняется с помощью компонентов базовой системы управления технологическими процессами или других компонентов автоматической системы безопасности. В типичной системе управления технологическим процессом, если обнаружено отклонение, контроллер отправляет сигнал клапанному управляющему устройству для изменения позиции клапана, чтобы возвратить технологический процесс к требуемой установке. Конкретный алгоритм управления, используемый для того, чтобы осуществлять действия с клапаном, использует обратную связь, чтобы позиционировать клапан требуемым образом. Тем не менее точность технологического процесса в такой конфигурации очень зависит от возможностей и точности измерительных приборов, используемых для того, чтобы выполнять измерения. Качество сигнала зависит от всех компонентов, которые составляют измерительную систему, в том числе от датчика, сети каналов к датчику, электропроводки и других компонентов. Настоящее изобретение применимо к таким конфигурациям и предоставляет методику для проверки всех компонентов, чтобы определить качество и точность контура управления с обратной связью.

Возвращаясь к фиг. 1 следует отметить, что в этой конфигурации установка клапанного устройства 22 управления изменяется известным способом. Например, сигнал шума или сигнал, имеющий конкретную форму с известной частотой и амплитудой, поступает в контур управления технологическим процессом как сигнал возмущения. Сигнал может быть добавлен к аналоговому значению, используемому для того, чтобы контролировать позицию клапана, или к цифровому сигналу, используемому для того, чтобы управлять позиционированием клапана. Датчик 12 давления считывает результирующее изменение давления технологического процесса вследствие приложения сигнала возмущения и сравнивает этот результирующий сигнал с помощью описанных выше методик. Любая методика может быть использована, в том числе методики правил, нечеткой логики, нейронных сетей, искусственного интеллекта и так далее. Это сравнение может быть использовано для того, чтобы предоставлять показатель качества и точности всего контура. Оно может быть использовано только в качестве результата диагностики, или анализ методом дерева решений может быть использован для того, чтобы активировать анализ основных причин для определения источника ошибок, обнаруженных в ходе диагностической проверки.

Фиг. 7 показывает график позиции клапана во времени и фактическую позицию 300 клапана вследствие установки 302 и сигнала 304 возмущения в фактической позиции 304 штока клапана в ответ на изменение нагрузки, вызванное сигналом возмущения.

В некоторых вариантах осуществления настоящего изобретения измерительные приборы и клапанное устройство управления сконфигурированы, чтобы обмениваться данными напрямую друг с другом для диагностики. Сигнал возмущения может быть сгенерирован посредством клапанного устройства управления или посредством других методик, описанных выше, и типично имеет известные частоту, амплитуду и длительность. В некоторых вариантах осуществления другая диагностика или дополнительная диагностика может быть выполнена посредством применения нескольких сигналов возмущения. В этом варианте различные сохраненные характерные значения могут быть использованы, и сравнение может быть основано на конкретном применяемом сигнале возмущения. Наложенный сигнал возмущения может быть изменен или иным образом скорректирован под индивидуальные характеристики конкретного проверяемого контура. Сигнал возмущения может быть введен в контур в диспетчерской или в центральном контроллере либо сгенерирован посредством самого контроллера, либо посредством изменения установки контроллера. Результат диагностики может быть указанием зависшего клапана или указанием, связанным с частотной характеристикой клапана.

В одном варианте осуществления диагностики по настоящему изобретению предусмотрен программный модуль, который может быть применен к существующему программному обеспечению управления и мониторинга технологического процесса. Сигнал возмущения может быть отрегулирован, как требуется. В одном конкретном варианте осуществления применяется сигнал возмущения менее одного процента от позиции клапана. Аналогично частота любого варьирующегося во времени сигнала может контролироваться при необходимости. Например, может быть применен сигнал возмущения в 2 Гц. Сигнал возмущения также может содержать более сложные формы. Диагностика может быть реализована в более сложных контурах управления технологическими процессами, например Foundation FieldBus, так чтобы различные технологические устройства могли обмениваться данными друг с другом. С помощью решения согласно настоящему изобретению при диагностике не требуются сведения о текущей установке, а вместо этого могут отслеживаться изменения измеряемого давления. В некоторых вариантах осуществления сигнал возмущения является результатом соответствующего изменения фактического управляющего сигнала, отправляемого в клапан, и не требуется дополнительного сигнала или возмущения.

В другом аспекте настоящего изобретения информация, связанная с обслуживанием или сопровождением, контрольными испытаниями, диагностической проверкой и так далее, сохраняется или регистрируется в запоминающем устройстве, например запоминающем устройстве 110, показанном на фиг. 2. Например, чтобы поддерживать соответствие требованиям техники безопасности, различное оборудование должно периодически тестироваться. В настоящем изобретении это тестирование или обслуживание может быть записано в технологическом устройстве так, чтобы оно могло быть извлечено для проверки того, что обслуживанием выполнено в надлежащие периоды, или для других целей. Это также может быть полезно при диагностике или ином определении источника отказа компонента. Это применимо и к измерительным системам обеспечения безопасности, и к базовым системам управления технологическими процессами. "Контрольные испытания" состоят из тестов, предназначенных, чтобы демонстрировать корректную работу измерительной системы обеспечения безопасности (SIS) и обнаруживать все скрытые сбои, которые, возможно, не обнаружены устройством или другими средствами системной диагностики. Контрольные испытания предпочтительно разрабатываются, чтобы обеспечивать охват всех компонентов SIS, включая чувствительные элементы, логические решатели, исполнительные элементы и соединения между этими компонентами и технологическим процессом. В некоторых установках подобная проверка может требоваться, чтобы поддерживать и обеспечивать функционирование измерительной системы обеспечения безопасности.

Интервал, с которым должны выполняться контрольные испытания, называется интервалом контрольных испытаний (PTI). Это - период между контрольными испытаниями, и он является важным фактором определения заданной вероятности отказа (PFD) компонента или системы SIS. Чем дольше система не тестируется, тем большая вероятность того, что имеется необнаруженная неисправность. Другими словами, PFD непроверенного компонента или системы возрастает со временем. Заданная вероятность отказа - это вероятность того, что SIS перестанет выполнять свою функцию при необходимости. Изготовители компонентов SIS типично предоставляют схему PFD в сравнении с интервалами контрольных испытаний. Пример такой схемы показан на фиг. 8. Эта информация используется проектировщиком SIS для того, чтобы определять среднее значение PFD в SIS.

В этом аспекте настоящего изобретения технологическое устройство или компонент, используемый в измерительной системе обеспечения безопасности, может содержать информацию, связанную с графиком PFD в сравнении с интервалами контрольных испытаний, показанным на фиг. 8. Например, технологическое устройство в измерительной системе обеспечения безопасности может отслеживать текущее значение PFD по мере того, как оно возрастает со временем, и передавать текущее значение PFD другому оборудованию или компонентам, в том числе диспетчерской технологического процесса. Когда контрольное испытание проведено, технологическое устройство может сбросить PFD до начального значения после окончания успешного контрольного испытания. Прохождение времени может отслеживаться посредством часов в реальном времени в технологическом устройстве или с помощью других методик, таких как относительное время, с момента, когда выполнялось последнее контрольное тестирование. Аналогично другие компоненты, такие как логический решатель, могут предоставлять, например, информацию о времени или временных метках, как описано выше со ссылкой на фиг. 5. Эта информация может быть использована любым устройством в контуре, чтобы указать, что необходимо контрольное испытание, или активировать автоматическое контрольное тестирование. Эта методика может быть использована во всей SIS. Например, проектировщик SIS может предоставить отношение PFD по всей SIS компоненту системы для сохранения в памяти устройства. Это дает возможность мониторинга информации PFD для всей SIS. Это позволяет иметь в системе напоминания о контрольных испытаниях, которые основаны на фактическом отношении PFD для данной SIS, и независимых проверках того, что контрольные испытания проведены или запланированы в соответствии с необходимостью. Информация может быть сохранена в любом размещении в системе, в том числе в памяти системного устройства, например в запоминающем устройстве 110, показанном на фиг. 2.

Хотя настоящее изобретение описано со ссылками на предпочтительные варианты осуществления, специалисты в данной области техники должны понимать, что изменения могут быть сделаны в форме и деталях без отступления от сути и объема применения изобретения. Конкретные примеры, изложенные в данном документе, служат только для иллюстративных целей. Средства диагностики позволяют обнаруживать отказы, или другие условия могут быть использованы для того, чтобы вызывать контролируемую реакцию, к примеру, отключение технологического процесса или отправку сигнала аварийного оповещения. Изобретение может быть реализовано в устройстве, которое полностью основано на двухпроводном контуре управления технологическим процессом, или может получать энергию из другого источника. Сигнал возмущения может быть использован для того, чтобы снижать зависание клапана. При реализации в автоматической системе безопасности изобретение может быть сконфигурировано, чтобы отслеживать работу базовой системы управления технологическими процессами. В этой конфигурации клапанное устройство управления и датчик могут быть независимыми от BPCS. В другом варианте один или более компонентов могут совместно использоваться с BPCS. Одна методика диагностики включает в себя применение статистического мониторинга технологического процесса. Контурный тест, описанный в данном документе, может инициироваться любым устройством. Дополнительно любое устройство может сохранять информацию контурного теста, отслеживать и прогнозировать PFD. Независимая проверка интервалов контрольных или контурных испытаний предоставляет определенный уровень гарантий того, что измерительная система обеспечения безопасности или базовая система управления технологическими процессами тестируется с требуемой частотой, чтобы обеспечить то, что она соответствует всем критериям структуры контура. Сохранение этой информации также может быть полезным для диагностики в случае сбоя. После определения условия диагностики информация может быть передана в удаленное размещение, чтобы указать приближающийся сбой, и использована для того, чтобы запланировать профилактическое обслуживание.

Изобретение относится к автоматическим системам безопасности и диагностики технологических устройств. Измерительная система безопасности (200) для использования с системой управления технологическими процессами, которая принимает давление технологической текучей среды в системе трубопроводов (206), при этом клапанное управляющее устройство (204) определяет позицию клапана (212), который управляет потоком технологической текучей среды через систему трубопроводов (206). Устройство (204) получает инструкции на выполнение частичного перемещения клапана (212) или иным образом вводит возмущение в технологический процесс. Результирующее изменение (214) измеренного давления вследствие возмущения используется для того, чтобы диагностировать протекание технологического процесса. Технический результат - снижение последствий отказа технологического оборудования. 4 н. и 52 з.п. ф-лы, 8 ил.

1. Измерительная система обеспечения безопасности для использования при диагностике работы базовой системы управления технологическими процессами (BPCS), присоединенная через технологический контур управления, содержащая

чувствительный к давлению элемент, соединенный с технологическим трубопроводом и технологическим контуром управления, сконфигурированным так, чтобы измерять давление технологической текучей среды в технологическом трубопроводе;

клапанный позиционер, соединенный с технологическим контуром управления, выполненный с возможностью управления клапаном в ответ на управляющий сигнал из технологического контура управления, который управляет потоком технологической жидкости через технологический трубопровод, контролируя там процесс; и

диагностическую схему, выполненную с возможностью добавления к управляющему сигналу сигнала возмущения, вызывающего клапанный позиционер совершать частичное перемещение клапана на основании сигнала возмущения, при этом диагностическая схема дополнительно сконфигурирована для того, чтобы сравнивать изменение давления, измеряемого чувствительным к давлению элементом, вследствие частичного перемещения клапана на основании сигнала возмущения с сохраненным характерным значением давления и диагностировать работу системы управления технологическими процессами на основе указанного сравнения.

2. Система по п.1, в которой предусмотрен датчик давления, который соединяется с чувствительным к давлению элементом.

3. Система по п.2, в которой диагностическая схема реализована в датчике давления.

4. Система по п.1, в которой сравнение осуществляется путем сравнения амплитуды.

5. Система по п.1, в которой сравнение осуществляется путем сравнения фаз.

6. Система по п.1, в которой диагностическая схема сконфигурирована с возможностью изучения сохраненного характерного значения давления в режиме обучения.

7. Система по п.1, в которой предусмотрено логическое решающее устройство, при этом диагностическая схема реализована в логическом решающем устройстве.

8. Система по п.1, в которой диагностическая схема дополнительно выполнена с возможностью вызывать выполнение множества частичных перемещений клапана.

9. Система по п.8, в которой множество частичных перемещений вызывает, по существу, непрерывный сигнал.

10. Система по п.9, в которой сигнал содержит шум.

11. Система по п.8, в которой множество частичных перемещений обеспечивает снижение залипания клапана.

12. Система по п.1, в которой сравнение осуществляется путем сравнения частотных характеристик.

13. Система по п.1, дополнительно включающая запоминающее устройство, сконфигурированное для того, чтобы сохранять информацию, связанную с проведением диагностической проверки посредством диагностической схемы.

14. Система по п.1, дополнительно включающая запоминающее устройство, сконфигурированное для того, чтобы сохранять информацию, связанную заданной вероятностью отказа (PFD), при этом диагностическая схема сконфигурирована так, чтобы предоставлять информацию, характеризующую заданную вероятность отказа и интервал между контрольными испытаниями.

15. Система по п.14, в которой значение заданной вероятности отказа сбрасывается до первоначального значения после прохождения диагностической проверки, выполняемой посредством диагностической схемы.

16. Система по п.1, в которой предусмотрена характеристика контрольных испытаний, которая указывает на необходимость контрольных испытаний.

17. Система по п.16, в которой диагностическая схема выполняет диагностическую проверку в ответ на упомянутую характеристику контрольных испытаний.

18. Система по п.1, в которой частичное перемещение имеет ограниченную продолжительность.

19. Система по п.1, в которой вывод контрольной точки или технологического параметра предоставляется системе управления до частичного перемещения.

20. Система по п.1, в которой технологический контур управления является двухпроводным контуром управления.

21. Диагностическая система измерительной системы обеспечения безопасности для диагностики работы системы управления технологическими процессами, имеющей технологический контур управления, содержащая

чувствительный к давлению элемент, соединенный с технологическим трубопроводом, и технологический контур управления, сконфигурированный для измерения давления технологической текучей среды в технологическом трубопроводе;

клапанное устройство управления, соединенное с технологическим контуром управления, реагирующее на управляющий сигнал из технологического контура управления, сконфигурированный для регулирования позиции клапана, который управляет потоком технологической текучей среды через технологический трубопровод;

диагностическую схему, сконфигурированную для того, чтобы вызывать небольшие вариации управляющего сигнала в ходе нормальной работы системы управления технологическими процессами, при этом диагностическая схема дополнительно сконфигурирована для того, чтобы сравнивать изменения давления, измеряемого чувствительным к давлению элементом, вследствие указанных небольших вариаций управляющего сигнала с сохраненным характерным значением давления и выдавать результат диагностики работы системы управления технологическими процессами.

22. Система по п.21, в которой предусмотрен датчик давления, который соединяется с чувствительным к давлению элементом.

23. Система по п.21, в которой вариации управляющего сигнала имеют ограниченную продолжительность.

24. Система по п.21, в которой диагностическая схема реализована в датчике давления.

25. Система по п.21, в которой сравнение осуществляется путем сравнения амплитуды.

26. Система по п.21, в которой сравнение осуществляется путем сравнения фаз.

27. Система по п.21, в которой диагностическая схема сконфигурирована с возможностью изучения сохраненного характерного значение давления в режиме обучения.

28. Система по п.21, в которой предусмотрено логическое решающее устройство, и в которой диагностическая схема реализована в логическом решающем устройстве.

29. Система по п.21, в которой диагностическая схема дополнительно выполнена с возможностью вызывать выполнение множества частичных перемещений клапана.

30. Система по п.29, в которой множество частичных перемещений образует, по существу, непрерывный сигнал.

31. Система по п.30, в которой сигнал содержит шум.

32. Система по п.21, в которой сравнение осуществляется путем сравнения частотных характеристик.

33. Система по п.29, в которой множество частичных перемещений обеспечивает снижение залипаний клапана.

34. Система по п.21, дополнительно включающая запоминающее устройство, сконфигурированное для того, чтобы сохранять информацию, связанную с проведением диагностической проверки посредством диагностической схемы.

35. Система по п.21, дополнительно включающая запоминающее устройство, сконфигурированное для того, чтобы сохранять информацию, связанную с заданной вероятностью отказа (PFD), при этом диагностическая схема сконфигурирована так, чтобы предоставлять информацию, характеризующую заданную вероятность отказа и интервал между контрольными испытаниями.

36. Система по п.35, в которой значение заданной вероятности отказа сбрасывается до первоначального значения после прохождения диагностической проверки, выполняемой посредством диагностической схемы.

37. Система по п.21, в которой предусмотрена характеристика контрольных испытаний, которая указывает на необходимость контрольных испытаний.

38. Система по п.37, в которой диагностическая схема выполняет диагностическую проверку в ответ на упомянутую характеристику контрольных испытаний.

39. Система по п.21, в которой технологический контур управления является двухпроводным контуром управления.

40. Способ диагностики работы системы управления технологическими процессами, содержащей технологический контур управления, использующий измерительную систему обеспечения безопасности (SIS), способ содержит этапы, на которых

измеряют давление технологической текучей среды, переносимой в технологическом трубопроводе;

осуществляют управление процессом путем подачи сигнала управления из технологического контура управления к клапану, соединенному с технологическим трубопроводом;

вызывают частичное перемещение клапана, соединенного с технологическим трубопроводом, путем добавления сигнала возмущения к сигналу управления;

отслеживают изменение давления технологической текучей среды после указанного частичного перемещения; и

диагностируют работу системы управления технологическими процессами на основе отслеживаемого изменения давления технологической текучей среды путем сравнения изменения давления, измеряемого чувствительным к давлению элементом, вследствие частичного перемещения клапана на основании сигнала возмущения с сохраненным характерным значением давления и выдают результат диагностики системы управления технологическими процессами на основе указанного сравнения.

41. Способ по п.40, в котором предусмотрен этап, на котором сохраняют информацию, связанную с выполнением операции диагностики.

42. Способ по п.40, в котором предусмотрен этап, на котором предоставляют результат контрольных испытаний, связанный с заданной вероятностью отказа (PFD).

43. Способ по п.40, в котором диагностику осуществляют путем сравнения амплитуды.

44. Способ по п.40, в котором диагностику осуществляют путем сравнения фаз.

45. Способ по п.40, в котором предусмотрен этап, на котором изучают характерное значение давления в режиме обучения.

46. Способ по п.40, в котором предусмотрен этап, на котором отдают инструкцию клапану на выполнение множества частичных перемещений.

47. Способ по п.40, в котором диагностику осуществляют путем сравнения частотных характеристик.

48. Способ по п.40, в котором технологический контур управления является двухпроводным технологическим контуром управления.

49. Способ диагностики работы системы управления технологическими процессами, содержащей технологический контур управления, в измерительной системе обеспечения безопасности(SIS), содержит этапы, на которых

вводят небольшие вариации в регулируемую позицию клапана, соединенного с технологическим контуром управления и технологическим трубопроводом;

отслеживают давление технологической текучей среды после введения небольших вариаций в регулируемую позицию клапана;

диагностируют работу системы управления технологическими процессами на основе отслеживаемого давления технологической текучей среды путем сравнения изменения давления, вследствие небольших вариаций в регулируемой позиции клапана с сохраненным характерным значением давления и выдают результат диагностики работы системы управления технологическими процессами на основе указанного сравнения.

50. Способ по п.49, в котором предусмотрен этап, на котором сохраняют информацию, связанную с выполнением операции диагностики.

51. Способ по п.49, в котором предусмотрен этап, на котором предоставляют вывод, связанный с заданной вероятностью отказа (PFD).

52. Способ по п.49, в котором диагностику осуществляют путем сравнения амплитуды.

53. Способ по п.49, в котором диагностику осуществляют путем сравнения фаз.

54. Способ по п.49, в котором предусмотрен этап, на котором изучают характерное значение давления в режиме обучения.

55. Способ по п.49, в котором диагностику осуществляют путем сравнения частотных характеристик.

56. Способ по п.49, в котором технологический контур управления является двухпроводным контуром управления.

| WO 03067064 A1, 14.08.2003 | |||

| JP 2002070632 A, 08.03.2002 | |||

| Картофелесажалка, приспособленная к плугу | 1929 |

|

SU23002A1 |

| US 5521840 A, 28.05.1992 | |||

| JP 59014932 A, 25.01.1984 | |||

| RU 94040666, 27.07.1996 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО ФУНКЦИОНАЛЬНОГО ДИАГНОСТИРОВАНИЯ ПЕРИОДИЧЕСКИ УПРАВЛЯЕМОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 1994 |

|

RU2080647C1 |

Авторы

Даты

2010-08-27—Публикация

2005-06-07—Подача