Изобретение относится к поршневому насосу для подачи текучей среды, содержащему по меньшей мере два цилиндра с соответствующим поршнем, который установлен с возможностью движения с помощью привода внутри соответствующего цилиндра вдоль продольной оси цилиндра, при этом цилиндры установлены на общем фланце насоса. В каждом цилиндре образуется камера с изменяемым объемом, когда соответствующий поршень движется в цилиндре.

Кроме того, изобретение относится к устройству для подачи и дозирования текучей среды для медицинских целей, при этом устройство содержит такой поршневой насос.

Поршневые насосы пригодны, в частности, для использования в медицинской инфузионной технике. В настоящее время в ней применяются преимущественно шланговые и шприцевые насосы. Шланговые насосы, которые работают по принципу перистальтики, используются прежде всего, когда необходимо обрабатывать большие количества жидкости. Обеспечение этих больших количеств жидкости осуществляется, например, с помощью инфузионного мешка. В шприцевых насосах объем подачи ограничен телом шприца и составляет, как правило, не больше 50 мл, при этом некоторые модели обеспечивают запас жидкости до 100 мл.

Шланговые насосы, работающие по принципу перистальтики, широко распространены и используются также амбулаторно, например, для искусственного питания. Однако на основании их принципа нагнетания точность подачи хуже, чем у шприцевых насосов. Кроме того, надежное закрывание впускных и выпускных патрубков имеет решающее значение, при этом обычные инфузионные наборы, в которых функция подачи текучей среды обеспечивается с помощью сегмента перистальтики, для исключения обусловленного силой тяжести потока текучей среды в большинстве случаев имеют так называемый зажим для прекращения потока, который просто пережимает шланг.

Кроме того, в этих областях применения обязательно необходимо надежное распознавание окклюзии, поскольку нераспознанная недостаточная подача может представлять большой медицинский риск. При этом распознавание окклюзии происходит в большинстве случаев с помощью опосредованного измерения внутреннего давления в шланге, который служит для подачи жидкости к пациенту. При наличии окклюзии повышается, например, по потоку после насоса внутреннее давление в шланге, что можно опосредованно измерять. Для этого круглое поперечное сечение шланга часто за счет силы сжатия деформируют с приданием эллиптической формы, и подлежащее определению внутреннее давление в шланге увеличивает или уменьшает эту силу сжатия, которую затем измеряют с помощью датчика силы. В DE 3838689 С1 раскрыт в качестве примера такой способ измерения давления и распознавания окклюзии.

Поэтому при введении шланга в насос необходимо в соответствии с сегодняшним уровнем техники часто предназначенный для датчика окклюзии сегмент шланга дополнительно вкладывать вручную в специальные держатели, что может быть проблематичным не только в области лечения на дому. Недостатком этого метода является также то, что деформация шланга приводит, как правило, к продолжающемуся в течение часов процессу ползучести. Эта ползучесть уменьшает напряжения в поперечном сечении, что приводит к постоянному изменению измеряемой силы. Вызванное ползучестью и нежелательное изменение силы имеет приблизительно тот же порядок, что и желаемый измеряемый эффект за счет изменения внутреннего давления шланга и тем самым затрудняет надежное распознавание окклюзии. Специальные эластомеры, такие как, например, силиконы, имеют значительно меньшие характеристики ползучести и тем самым наиболее пригодны для сегмента шланга для датчика окклюзии. Однако соединение силиконовых и несиликоновых материалов очень затруднительно, поскольку невозможно надежное склеивание.

Периодически работающие поршневые насосы имеют, как и шприцевые насосы, высокую точность подачи и могут всасывать и подавать текучие среды из сменных резервуаров, как и работающие по принципу перистальтики насосы. Описание такого насоса приведено, например, в US 7887308 В2. В нем раскрыты различные поршневые насосы с вращающимся туда и обратно клапанным диском для обеспечения функции нагнетания. Поскольку входные и выходные соединения выполнены на совершающем движения туда и обратно клапанном диске, то соединительные шланги также совершают эти движения, за счет чего требуется большое конструктивное пространство.

Кроме того, в известных из US 7887308 В2 насосах нет возможности компактного интегрирования датчиков окклюзии в тело насоса. Кроме того, вследствие трех механических соединений для привода (два поршня и один клапанный диск), место сопряжения привода с насосом согласно US 7887308 В2 механически настолько чрезмерно ограничено, что затрудняется введение. Сложные и точные направляющие насоса во время введения или, соответственно, извлечения обязательно необходимы для надежного и простого обращения с насосом.

Функция зажима с прекращением потока или другие компоненты сенсорной техники также не встроены в варианты выполнения насосов согласно US 7887308 В2. Поэтому при невведенном в тело насоса инфузионном наборе за счет вызванного давлением движения поршня может происходить подача заполняющей цилиндры жидкости. В противоположность обычному заполнению инфузионного набора за счет силы тяжести перед лечением (priming), поршневой насос согласно US 7887308 В2 позволяет заполнять инфузионный набор лишь за счет приведения в действие самого поршневого насоса. Если, например, инфузионные наборы заполняются в центральном блоке клиники, а затем должны вводиться в другие приводы насоса вблизи пациента, то заполнение должно завершаться при заданном положении поршней и клапанного диска, поскольку иначе невозможно введение в другой насосный привод. Поскольку завершение заполнения едва ли будет совмещаться с этим первоначальным положением поршней и клапанного диска, необходима излишняя подача, которая приводит к выходу текучей среды на обращенном к пациенту конце инфузионного набора.

Ближайший уровень техники известен также из публикаций US 2011/0021990 A1, US 2011/0206545 1 и US 4854836 A.

Поэтому задачей изобретения является создание поршневого насоса и тем самым также устройства для подачи и дозирования текучей среды для медицинских целей, которое как для функции насоса, так и для дополнительных компонентов, таких как датчики окклюзии и ультразвуковые датчики, обеспечивает компактную конструкцию и простое обращение. Кроме того, должна обеспечиваться функция надежного запирания.

Эта задача решена согласно изобретению с помощью поршневого насоса согласно независимому пункту 1 формулы изобретения. Предпочтительные модификации этого поршневого насоса следуют из зависимых пунктов 2-14 формулы изобретения. Кроме того, задача решена с помощью устройства для подачи и дозирования текучей среды для медицинских целей согласно пункту 15 формулы изобретения.

Поршневой насос согласно изобретению служит для подачи текучей среды и содержит по меньшей мере два цилиндра с соответствующим поршнем, который установлен с возможностью движения с помощью привода внутри соответствующего цилиндра вдоль продольной оси цилиндра. При этом цилиндры установлены на общем фланце насоса, и в каждом цилиндре образуется камера с изменяющимся объемом, когда соответствующий поршень движется в цилиндре.

Согласно изобретению фланец насоса проходит вдоль направления движения поршней, и на фланце насоса установлены по меньшей мере один впускной патрубок и один выпускной патрубок, продольные оси которых также проходят вдоль фланца насоса. В одном предпочтительном примере выполнения изобретения фланец насоса проходит параллельно направлению движения поршней, и впускной и выпускной патрубки проходят также параллельно фланцу насоса. Однако отклонения от параллельности также входят в изобретение, так что фланец насоса может проходить также лишь в направлении движения поршня, в то время как впускной и выпускной патрубки также проходят в направлении фланца насоса. Отклонение от параллельности может составлять, например, порядка 1-20°, однако не ограничено этим.

Кроме того, на противоположной цилиндрам стороне фланца насоса установлен центральный клапанный диск, который прилегает к фланцу насоса и в режиме подачи поршневого насоса постоянно вращается. При этом ось вращения клапанного диска проходит поперек и предпочтительно перпендикулярно фланцу насоса. В зоне впускного и выпускного патрубков во фланце насоса выполнены соответствующие проходы, а и в зоне цилиндров - соответствующие отверстия цилиндров, при этом клапанный диск имеет по меньшей мере два углубления, из которых первое углубление при вращении клапанного диска в первое угловое положение совмещается с цилиндрическим отверстием первого цилиндра и проходом выпускного патрубка, в то время как второе углубление в этом первом угловом положении совмещается с проходом впускного патрубка и цилиндрическим отверстием второго цилиндра. Кроме того, первое углубление при вращении клапанного диска во второе угловое положение совмещается с проходом выпускного патрубка и цилиндрическим отверстием второго цилиндра, в то время как второе углубление во втором угловом положении совмещается с проходом впускного патрубка и цилиндрическим отверстием первого цилиндра.

За счет такого расположения цилиндров, патрубков и клапанного диска на общем фланце обеспечивается достижение очень компактной конструкции поршневого насоса согласно изобретению без необходимости слишком большого конструктивного пространства для неподвижных или подвижных конструктивных элементов. Это достигается, в частности, в случае, когда продольные оси цилиндров и/или продольные оси впускного и выпускного патрубков проходят приблизительно в одинаковом направлении или даже параллельно друг другу. Кроме того, направления движения поршней предпочтительно одинаковы.

Кроме того, в противоположность, например, известному из US 7887308 В2 насосу, плоскость клапанного диска лежит по существу параллельно основной плоскости монтажа насоса. Поскольку клапанный диск при введении должен быть соединен механически с приводом, обеспечиваются более благоприятные механические возможности выполнения, которые основываются на улучшенном эргономическом обращении. Например, отпадает необходимость в сложном двойном эксцентриковом приводе для управления работой насоса, который предусмотрен в US 7887308 В2. Кроме того, могут быть исключены подвижные сегменты шланга, что обеспечивает возможность значительно более простой сборки.

Дополнительно к этому, по сравнению с работающими по принципу перистальтики насосами, за счет принципа действия поршневого насоса достигается значительно более высокая точность. В частности, при краткосрочной постоянности потока, которая следует из так называемых «трубных кривых», принцип действия поршневого насоса значительно превосходит основанный на перистальтике принцип действия насоса. Значительно понижаются также требования к допускам за счет клапанного диска, который лишь на одной стороне имеет функцию уплотнения.

В одном варианте выполнения изобретения углубления клапанного диска при вращении клапанного диска по меньшей мере в одном третьем угловом положении не совмещаются ни с одним отверстием цилиндра. Поэтому перед извлечением инфузионного набора клапанный диск можно за счет соответствующего вращения с помощью двигателя поворачивать в положение, в котором аналогично инфузионному набору по принципу перистальтики возможна полная защита от отсутствия потока. Предпочтительно это третье угловое положение лежит между обоими указанными выше угловыми положениями, в которых оба цилиндра всасывают или, соответственно, выталкивают.

Предпочтительно привод вызывает как движение поршней, так и вращение клапанного диска. При этом привод в одном примере выполнения изобретения является эксцентриковым приводом с эксцентриковым диском и окружающей эксцентриковый диск рамой, при этом точка V вращения клапанного диска не совмещается с точкой Е вращения эксцентрикового диска. Кроме того, ротационный приводной блок в режиме подачи поршневого насоса вызывает вращение клапанного диска, при этом приводной блок соединен с эксцентриковым диском так, что эксцентриковый диск вращается вместе с клапанным диском и на двух лежащих противоположно друг другу боковых поверхностях рамы приходит в соприкосновение с рамой, за счет чего рама движется туда и обратно в направлении обеих боковых поверхностей рамы. Поршни соединены с рамой так, что обеспечивается возможность передачи движения туда и обратно рамы на поршни. Таким образом, как движение поршней, так и вращение клапанного диска компактно реализуется с помощью общего привода.

При этом эксцентриковый диск предпочтительно соединен с приводным блоком разъемно. Для этого эксцентриковый диск может быть выполнен кольцеобразным и окружать приводной блок, при этом приводной блок на своей наружной окружности имеет выступ, в то время как эксцентриковый диск имеет на своей внутренней окружности цапфу, которая в режиме подачи поршневого насоса прилегает к выступу. При вращении клапанного диска с помощью приводного блока в обратном направлении выступ отходит от цапфы, и может фиксироваться фактическое положение поршней и клапанного диска. Таким образом, вид привода можно предпочтительно использовать для функции прерывания потока.

Необязательно, во впускном патрубке, выпускном патрубке и/или во фланце насоса может быть встроен по меньшей мере один датчик окклюзии, который не может быть демонтирован без разрушения, при этом впускной патрубок, выпускной патрубок и/или фланец насоса могут служить в качестве корпуса датчика окклюзии.

Для этого, например, в образованном таким образом корпусе может быть предусмотрена по меньшей мере одна выемка, которая герметично закрывается чувствительным компонентом, который состоит из чувствительного к давлению материала. При этом материал корпуса более твердый, чем материал чувствительного компонента, и поршневой насос имеет датчик силы, с помощью которого обеспечивается возможность измерения вызванных давлением изменений чувствительного компонента в зоне соответствующей выемки.

Таким образом, в изобретении используется принцип действия нажимной мембраны, однако не в отдельном конструктивном элементе, а в соответствующем чувствительном элементе, встроенном в корпус из жесткого материала, через который и без того подается текучая среда. При этом подлежащий встраиванию механический чувствительный компонент датчика окклюзии основывается на принципе измерения давления в текучей среде и реализован с помощью эластичного материала, который физически выполняет роль нажимной мембраны. При этом патрубок и/или сам фланец насоса образуют нечувствительный к давлению жесткий компонент, который не деформируется при возникающих изменениях давления. В противоположность этому, на основании возникающих деформаций чувствительного компонента можно судить о внутреннем давлении в патрубке.

Датчик окклюзии может быть с экономией пространства встроен непосредственно в такой корпус, что обеспечивает очень компактную конструкцию. Патрубок может быть впускным патрубком или выпускным патрубком, который направляет текучую среду к насосу или, соответственно, от насоса к пациенту. Таким образом, датчик может распознавать окклюзию перед и/или после насоса. Если соответствующий патрубок позиционирован так, что его вместе с насосом можно компактно размещать в корпусе, то датчик окклюзии на этом патрубке не будет нуждаться в дополнительном конструктивном пространстве.

При этом чувствительный компонент предпочтительно является встроенной и недемонтируемой составляющей частью соответствующего корпуса, так что нет необходимости в его установке или даже ориентации при вводе в действие устройства. Это облегчает обращение с устройством и предотвращает ошибки при установке и тем самым также погрешности измерения.

Предпочтительно датчик силы имеет в зоне выемки в корпусе контакт с поверхностью чувствительного компонента, при этом датчик силы имеет, например, пуансон, который находится в зоне выемки в непосредственном контакте с поверхностью чувствительного элемента. Таким образом, можно измерять изменения расширения чувствительного компонента в этой зоне.

Кроме того, чувствительный компонент целесообразно состоит из эластомера, при этом это может быть, в частности, силикон или термопластичный эластомер. Таким образом, можно предпочтительно использовать физические свойства этих специальных эластомеров, которые имеют, в частности, небольшую ползучесть. Однако при этом не требуется соединение с замыканием по материалу силиконовых и несиликоновых материалов, поскольку для герметичного соединения между патрубком и чувствительным компонентом можно использовать подходящие методы, такие как, например, метод литья под давлением. Таким образом, соответствующий корпус и чувствительный компонент можно изготавливать с помощью метода двухкомпонентного литья. В качестве альтернативного решения, соединение между патрубком и чувствительным компонентом можно выполнять с использованием других технологий соединения, например штекерного, защелкивающегося, винтового или же клеевого соединения.

В одном примере выполнения датчика окклюзии чувствительным компонентом является шланг, который окружает с геометрическим замыканием патрубок так, что он герметично закрывает снаружи выемку в патрубке. В другом примере выполнения этот шланг установлен с геометрическим замыканием внутри патрубка, так что чувствительный компонент герметично закрывает изнутри соответствующую выемку. При этом патрубок и чувствительный компонент имеют целесообразно аналогичное или одинаковое поперечное сечение. Например, шланг с круглым поперечным сечением может быть установлен в круглом патрубке, соответственно, окружать его.

Однако может быть также предпочтительным, когда чувствительный компонент имеет эллиптическое поперечное сечение, при этом плоская сторона чувствительного компонента расположена в зоне выемки. Это может быть предусмотрено при лежащем как внутри, так и снаружи чувствительном компоненте, при этом поперечное сечение патрубка может быть согласовано соответствующим образом. За счет такой формы мягкого компонента чувствительный компонент уже имеет необходимую для измерения внутреннего давления эллиптическую деформацию, так что в термопластичном эластомере уже максимально исключается нежелательная ползучесть.

Эллиптическое поперечное сечение может быть достигнуто, например, тем, что шланг с первоначально круглым поперечным сечением соответствующим образом деформируется перед его монтажом на впускном или выпускном патрубке. В этом случае деформация вызывается не за счет монтажа, а за счет предварительной деформации шланга с образованием желаемого эллиптического поперечного сечения, с целью предотвращения нежелательной ползучести.

В другом примере выполнения датчика окклюзии чувствительный компонент является специально деформированной измерительной мембраной с поперечным сечением, которое имеет по меньшей мере две лежащие противоположно друг другу стороны мембраны, которые согнуты каждая внутрь, в то время как верхняя сторона мембраны, которая соединяет друг с другом обе стороны мембраны, выполнена прямой и расположена в зоне выемки. Таким образом, датчик силы прилегает к прямой поверхности измерительной мембраны, которая больше не изменяется за счет внутреннего напряжения, так что получается линейная характеристика силы.

Кроме того, необязательно, во впускной патрубок и/или в выпускной патрубок может быть интегрирован ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке, который предпочтительно также установлен без возможности извлечения без разрушения. В одном примере выполнения изобретения ультразвуковой датчик выполнен так, что во впускной или выпускной патрубок вставлен с геометрическим замыканием шланг, через который во впускной патрубок подается текучая среда или, соответственно, через который текучая среда отводится из выпускного патрубка. При этом в зоне шланга на двух сторонах впускного и/или выпускного патрубка предусмотрены поверхности для ввода и вывода ультразвука. Эти поверхности для ввода и вывода ультразвука могут быть выполнены плоскими, однако они могут иметь также другую форму, которая согласована с формой ультразвукового датчика.

Впускной и/или выпускной патрубок предпочтительно имеют такую форму, что эти поверхности лежат в одной плоскости. Кроме того, может быть целесообразным, что впускной и/или выпускной патрубок имеет выемку для исключения возможного пути короткого замыкания ультразвука в обход подлежащему измерению участку шланга. В одном примере выполнения изобретения эта выемка лежит противоположно поверхностям для ввода и вывода ультразвука, однако выемка может быть расположена в любом месте. Возможны также несколько выемок для этой цели.

Возможными областями применения выполненного так насоса являются, среди прочего, одноразовые изделия инфузионных или диализных систем или приборов с одноразовыми изделиями для индивидуального дозирования медикаментов, например, в аптеках. В этом случае решающее значение имеет надежное закрывание впускного и выпускного патрубков. Указанная система может быть, в частности, встроена в медицинский инфузионный набор и может заменять в нем необходимый для подачи сегмент перистальтики. Однако изобретение не ограничивается применением в инфузионных наборах, а охватывает также устройства для подачи и дозирования текучей среды для медицинских целей, при этом соответствующее устройство содержит поршневой насос согласно изобретению.

В этом случае в поршневые насосы могут быть встроены, наряду с чисто насосной функцией, также механические приспособления, которые образуют механическую часть требуемых датчиков текучей среды и представляют простой механический интерфейс с наружными электронными компонентами датчиков. При выполнении с чувствительным компонентом в патрубке он может заменять также важный для датчика окклюзии сегмент измерения давления. За счет необязательного интерфейса с ультразвуковым датчиком, который может распознавать возможные воздушные пузырьки, обеспечивается дополнительная предпосылка для компактной кассетной системы для блока насоса и датчиков.

При этом нет необходимости вводить механические чувствительные компоненты в виде самостоятельных компонентов с помощью сложного монтажа в модуль насоса, а они образуют встроенные и недемонтируемые составляющие части насоса. Для этого найдены остроумные расположения и механические конструкции, в которых учитываются экономичные технологии изготовления и, в частности, технологии многокомпонентного литья под давлением. Сам насос может быть реализован в виде периодически работающего поршневого насоса, с целью объединения преимуществ высокой точности подачи, а также возможности подачи из запасного резервуара.

Однако указанная система не ограничивается подачей жидкостей. При хорошей герметизации клапанного диска и за счет принципа работы поршневого насоса не исключается также подача газов.

Другие преимущества, особенности и целесообразные модификации изобретения следуют из зависимых пунктов формулы изобретения и приведенного ниже описания предпочтительных примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

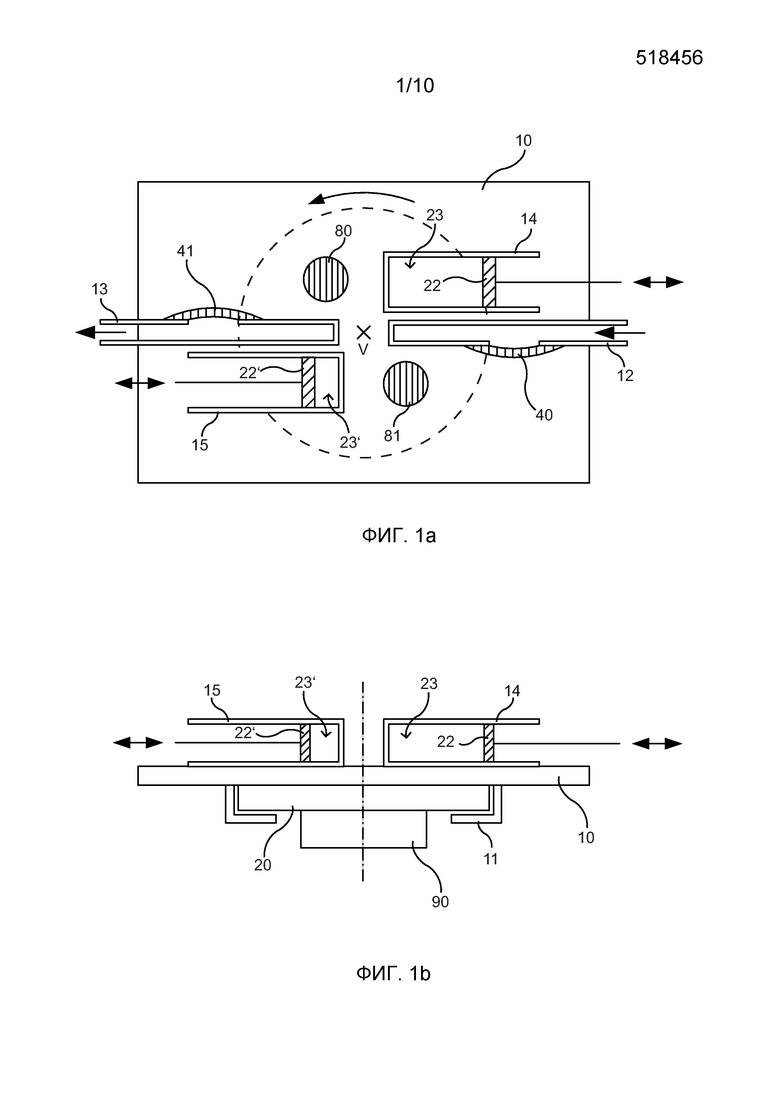

фиг. 1а - принцип действия одного примера выполнения поршневого насоса, на виде сверху;

фиг. 1b - разрез поршневого насоса согласно фиг. 1а;

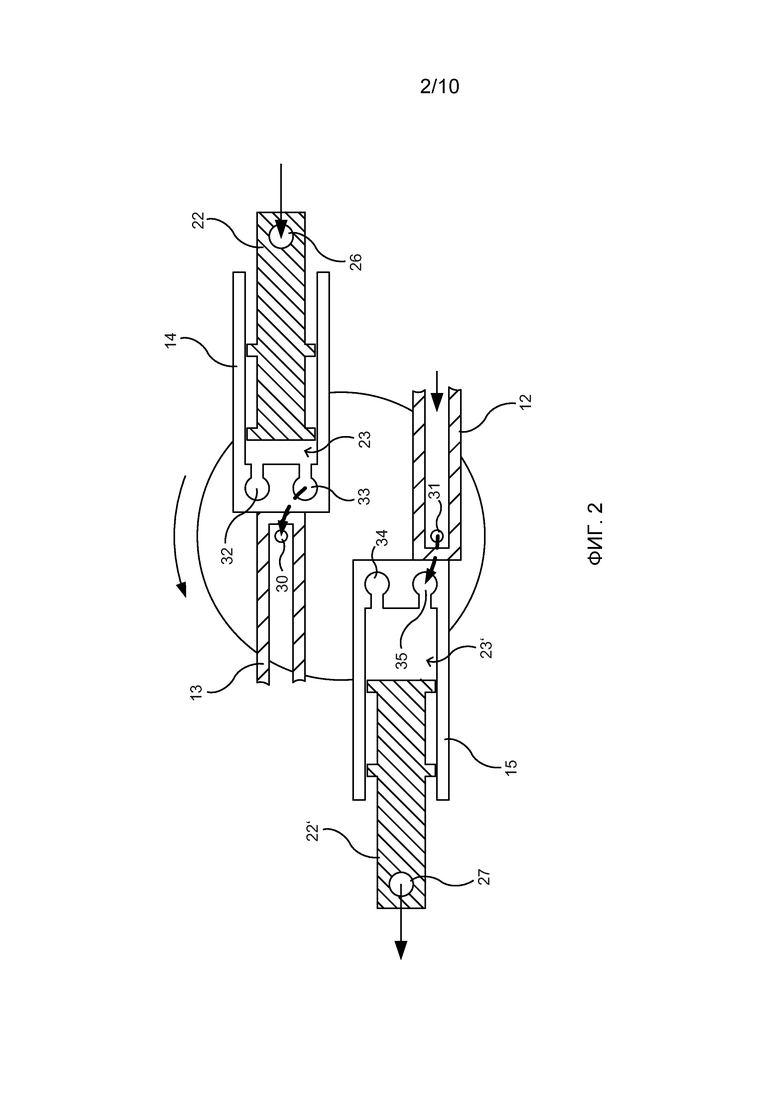

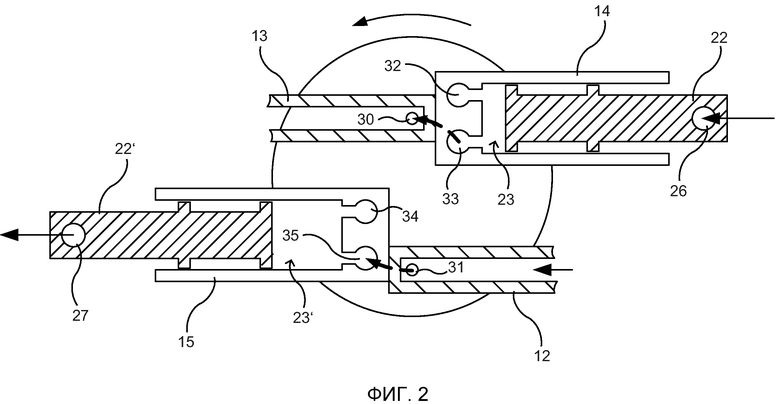

фиг. 2 - поршневой насос с вращающимся клапанным диском;

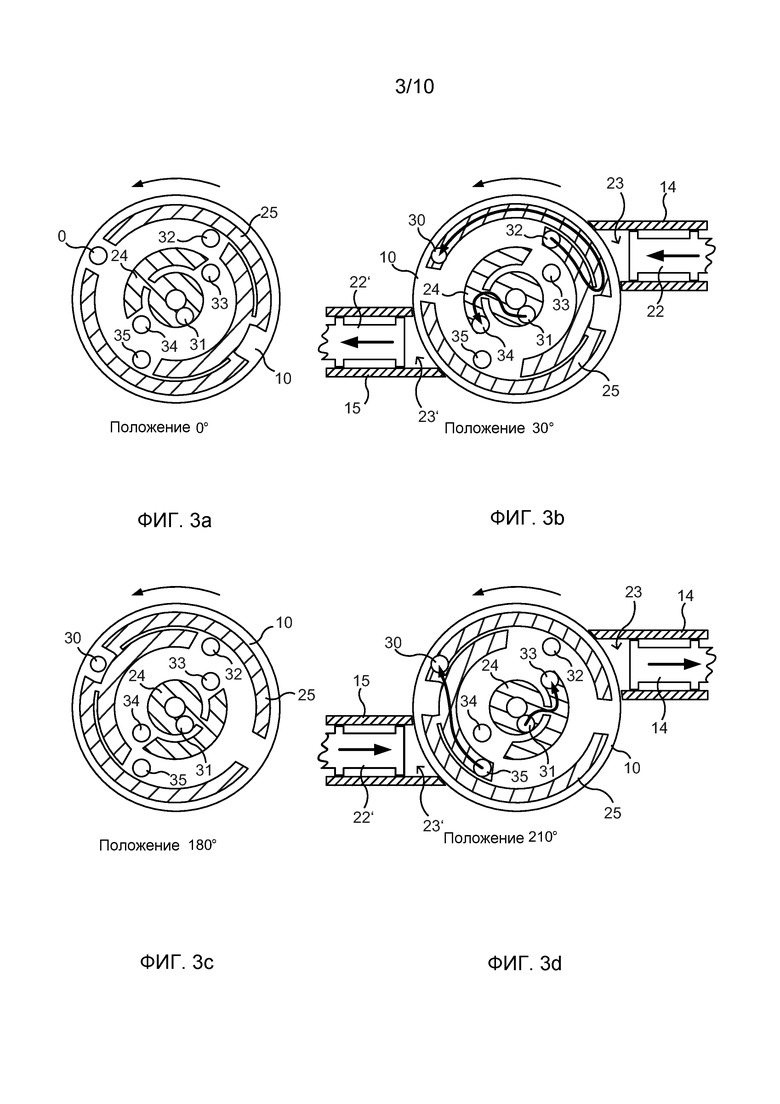

фиг. 3а - взаимосвязь между положением поршней и положением клапанного диска при 0°;

фиг. 3b - взаимосвязь между положением поршней и положением клапанного диска при 30°;

фиг. 3c - взаимосвязь между положением поршней и положением клапанного диска при 180°;

фиг. 3d - взаимосвязь между положением поршней и положением клапанного диска при 210°;

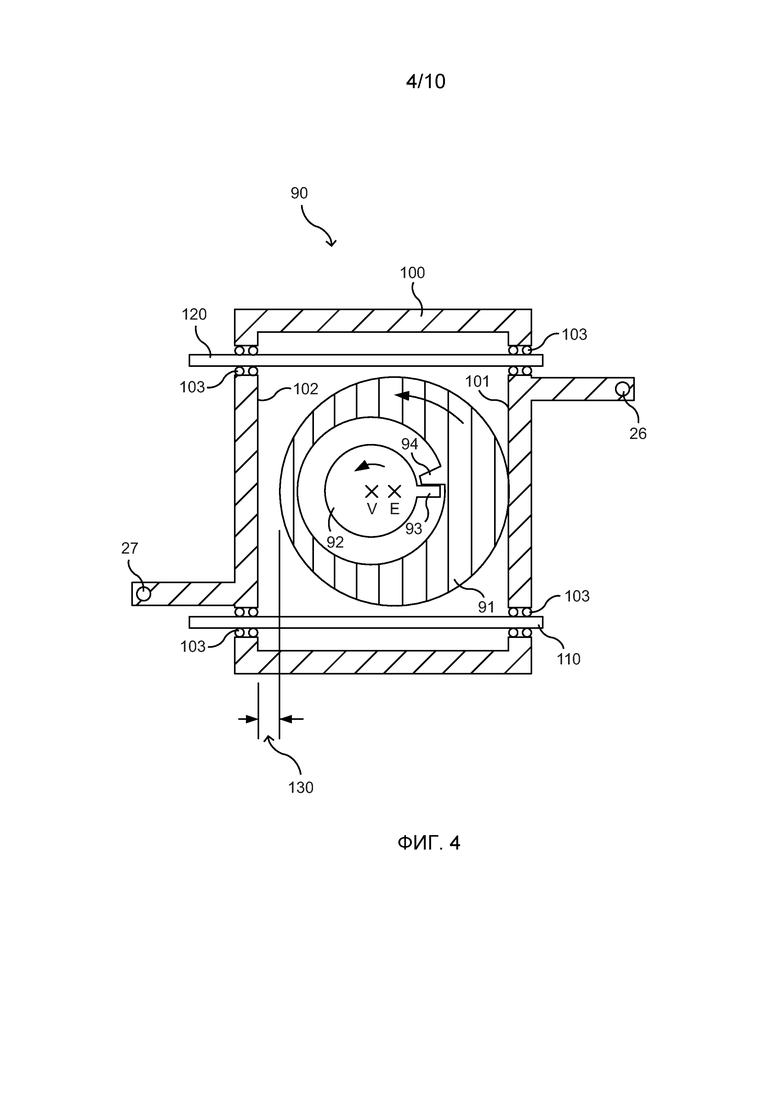

фиг. 4 - пример выполнения эксцентрикового привода для поршневого насоса согласно изобретению;

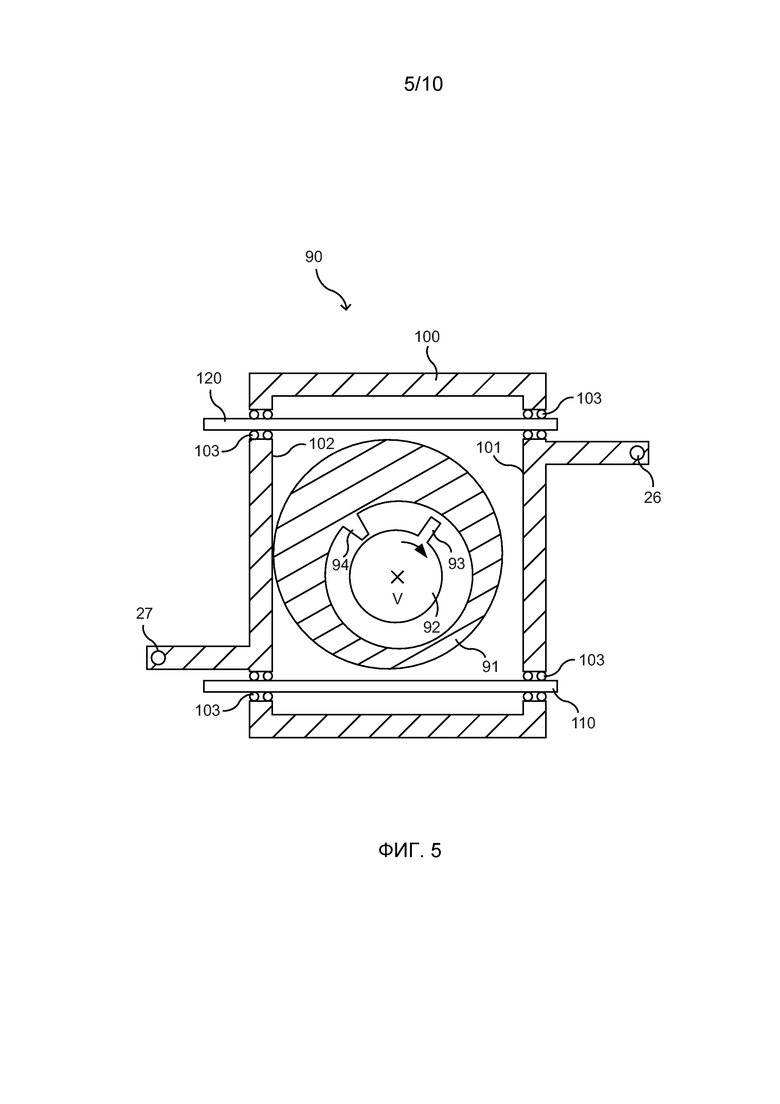

фиг. 5 - закрывание клапанов с помощью эксцентрикового привода согласно фиг. 4;

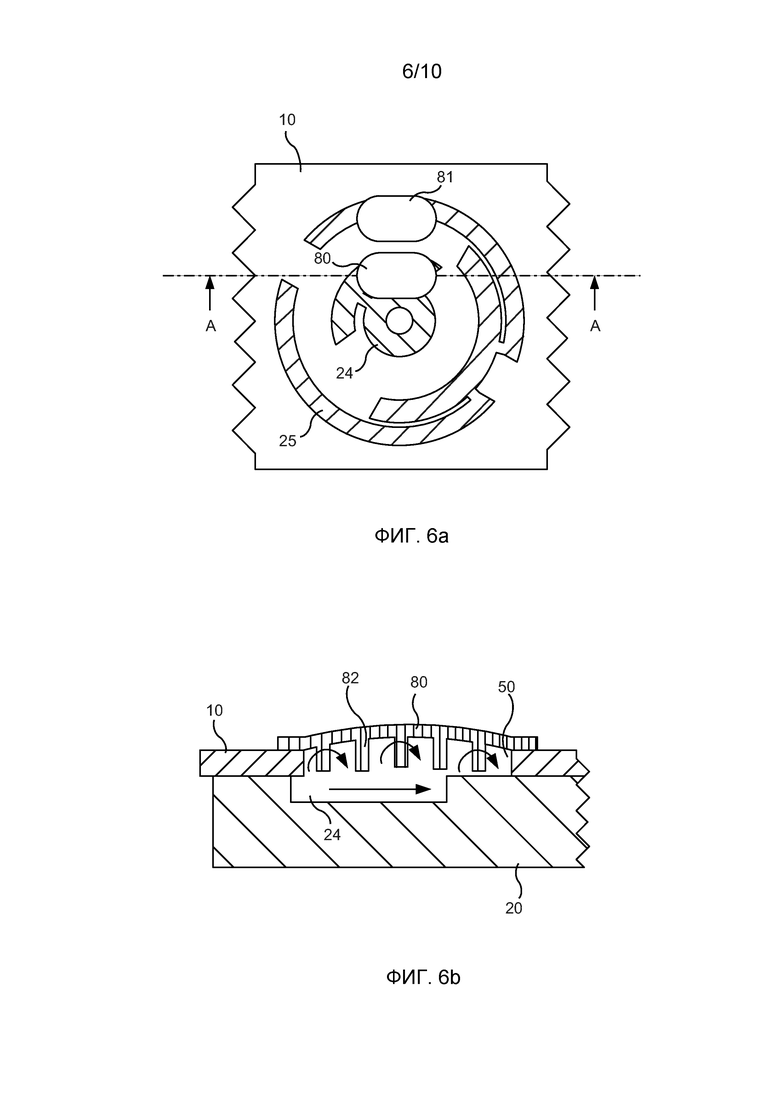

фиг. 6а - фланец насоса с чувствительным компонентом, на виде сверху;

фиг. 6b - поперечный разрез фланца согласно фиг. 6а;

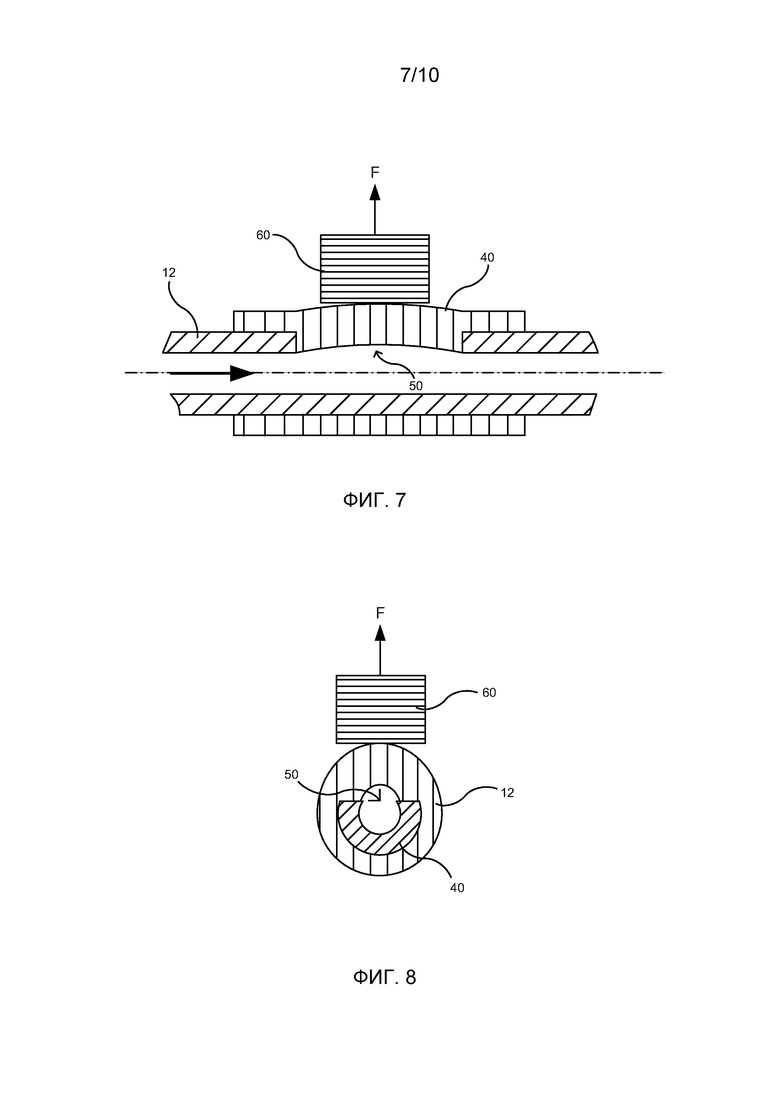

фиг. 7 - продольный разрез патрубка с лежащим снаружи чувствительным компонентом;

фиг. 8 - поперечный разрез патрубка согласно фиг. 7;

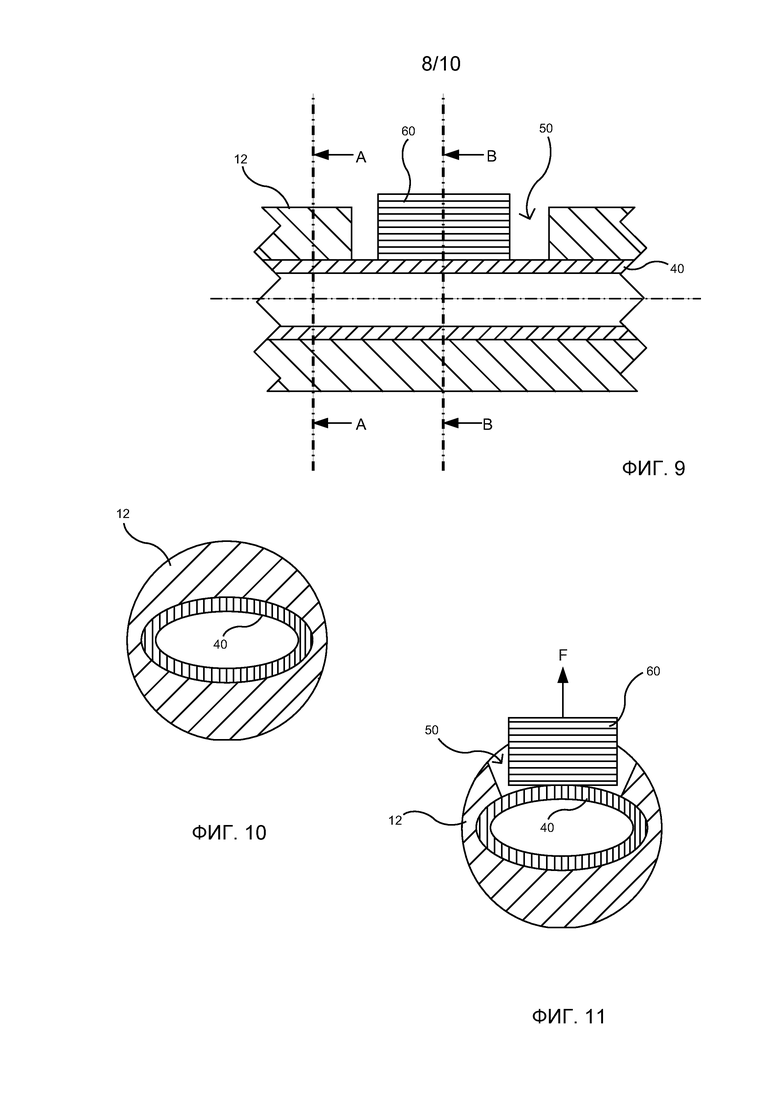

фиг. 9 - продольный разрез патрубка с первым примером выполнения лежащего внутри чувствительного компонента;

фиг. 10 - первый поперечный разрез патрубка согласно фиг. 9;

фиг. 11 - второй поперечный разрез патрубка согласно фиг. 9;

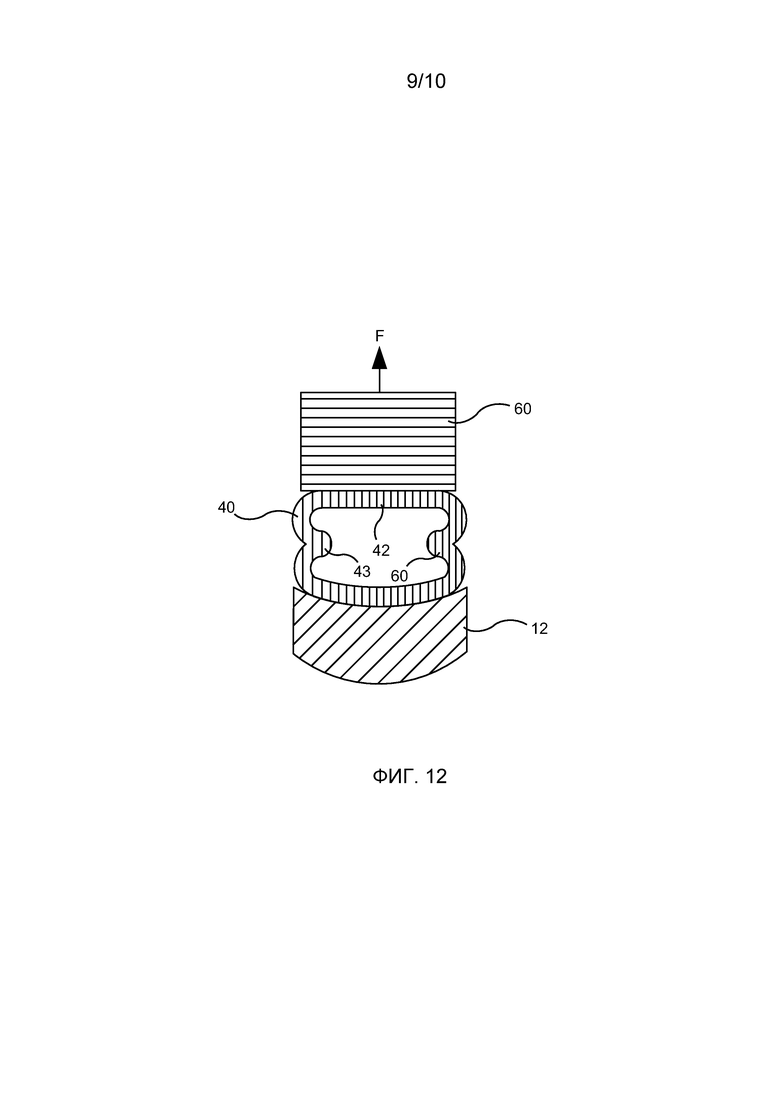

фиг. 12 - поперечный разрез патрубка со вторым примером выполнения лежащего внутри чувствительного компонента;

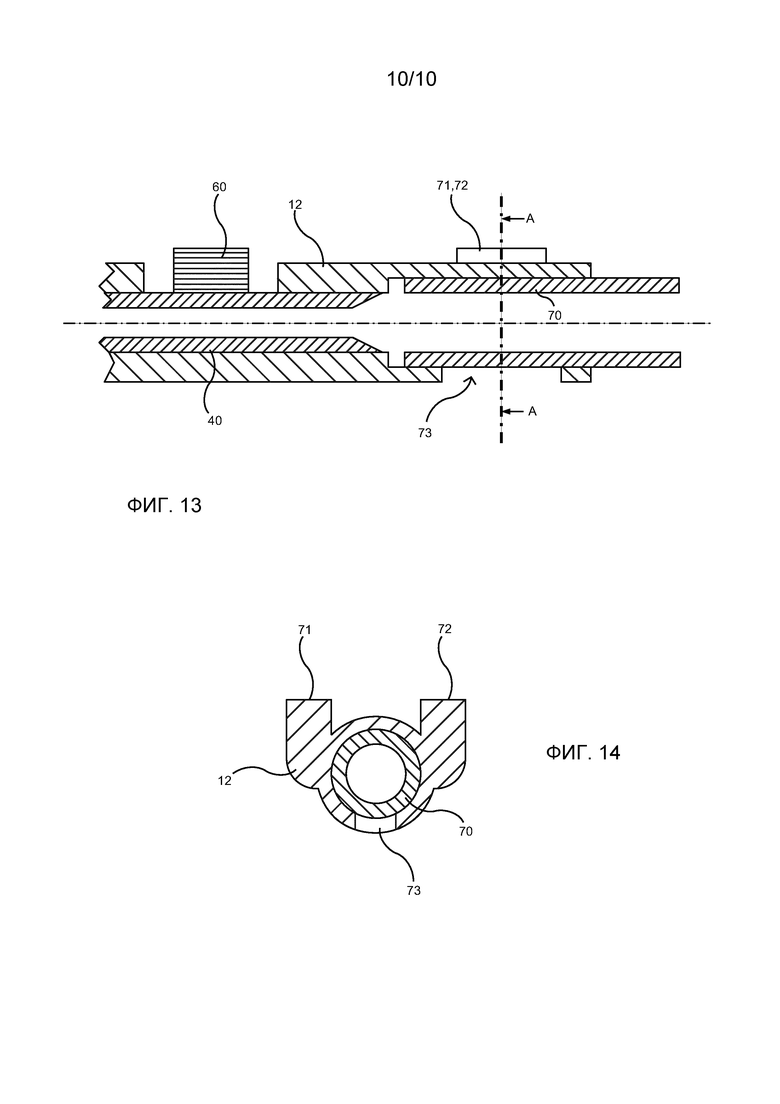

фиг. 13 - продольный разрез патрубка с лежащим внутри чувствительным компонентом и ультразвуковым датчиком;

фиг. 14 - поперечный разрез патрубка с ультразвуковым датчиком согласно фиг. 13.

На фиг. 1а схематично показан пример выполнения поршневого насоса на виде сверху, который дополняется соответствующим поперечным разрезом на фиг. 1b. При этом на плоском фланце 10 насоса закреплены один или несколько цилиндров 14, 15 с соответствующим совершающим возвратно-поступательное движение поршнем 22, 22′. Другие закрепленные на фланце 10 компоненты включают впускной патрубок 12 и выпускной патрубок 13. В этом случае поток подлежащей подаче текучей среды входит, например, из резервуара хранения и систему шлангов во впускной патрубок 12, в то время как он выходит из выпускного патрубка 13 и подается через другую систему шлангов к пациенту.

Кроме того, на фланце 10 насоса, который можно называть также монтажным фланцем, предусмотрен по меньшей мере один датчик 40, 41, 80, 81, который служит для распознавания окклюзии. При этом датчик для распознавания окклюзии может быть встроен на самом фланце 10 и/или в подводящем или отводящем патрубке 12, 13 насоса. Соединенные на фланце 10 с подводящими или выпускными каналами датчики обозначены в показанном на фиг. 1а примере выполнения позициями 80 и 81, в то время как встроенные непосредственно во впускной или выпускной патрубки 12, 13 датчики обозначены позициями 40 и 41.

Функция клапана реализована с помощью центрально расположенного вращающегося клапанного диска 20, который находится под фланцем 10 и опирается, например, через фланцевый держатель 11 на фланец 10. Этот клапанный диск 20 через различные отверстия во фланце 10 соединен с цилиндрами 14, 15 или, соответственно, с патрубками 12, 13. При этом клапанный диск 20 вращается постоянно в режиме подачи насоса вокруг своей оси вращения в направлении, которое обозначено на фиг. 1 изогнутой стрелкой, при этом привод под клапанным диском 20 обозначен на фиг. 1b позицией 90.

Характерным для этого вида насоса является то, что движение поршней механически выводится из вращательного движения. Однако внутри определенного углового промежутка поршни 22, 22′ стоят неподвижно с целью обеспечения клапанного переключения без импульса давления. При этом переключении функция поршня изменяется из режима всасывания в режим подачи и наоборот. Изменение направления вращения клапанного диска 20 может также приводить к изменению функции поршня. С другой стороны, вращение в обратном направлении можно использовать также для других механических целей.

Взаимосвязь между положением клапанного диска и функцией поршня показана на фиг. 2 и 3а-3с. Соединение между клапанным диском 20 и цилиндрами 14 и 15 осуществляется через несколько отверстий, которые показаны в качестве примера в виде отверстий 32, 33 и 34, 35 и образуют в цилиндре соответствующий вход и выход. В каждом патрубке 12, 13 предусмотрены также проходы 30 и 31, которые соединяют патрубки с клапанного диском 20 и при соответствующем положении клапанного диска 20 также с цилиндрами 14, 15.

Поршни 22, 22′ соединены также через точку 26, 27 наружного соединения с приводом 90 и тем самым перемещаются попеременно влево и вправо. Если используется большее количество поршней 22, 22′, то направление движения обоих поршней является предпочтительно одинаковым.

В случае показанного на фиг. 2 движения поршней цилиндр 15 всасывает через впускное отверстие 35 текучую среду из впускного патрубка 12. При этом текучая среда попадает из впускного патрубка 12 через соединительное отверстие 31 к клапанному диску 20 и проходит оттуда через впускное отверстие 35 в цилиндр 15. Для этого внутри клапанного диска 20 на стороне фланца выполнены соответствующие углубления так, что они могут создавать или прерывать это соединение, при этом этот путь соединения показан на фиг. 2 с помощью штриховой стрелки.

Одновременно цилиндр 14 подает текучую среду в направлении выпускного патрубка 13. При этом путь прохождения текучей среды проходит от цилиндра 14 через выпускное отверстие 33 в клапанный диск 20. Внутри диска она попадает через канал внутри клапанного диска 20 через соединительное отверстие 30 в выпускной патрубок 13. Этот путь соединения также обозначен на фиг. 2 штриховой стрелкой. После половинного поворота клапанного диска 20 подача всосанной в предыдущий промежуток времени жидкости осуществляется цилиндром 15 через выпускное отверстие 34 и отверстие 30 в выпускной патрубок 13. В тот же промежуток времени цилиндр 14 всасывает через свое впускное отверстие 32 текучую среду из впускного патрубка 12. Для этого клапанный диск 20 должен быть выполнен соответствующим образом с целью образования в различных положениях клапанного диска различных путей соединения между патрубками и цилиндрами.

При этом принцип действия клапанного диска 20 реализуется, например, с помощью углубленных каналов 24 и 25, которые образованы на обращенной к фланцу стороне клапанного диска 20 (см. фиг. 3а-3d). При этом углубления 24, 25 могут быть образованы с помощью круговых, изогнутых или прямых углубленных каналов. Функция герметизации между клапанным диском 20 и фланцем 10 может быть реализована различно, при этом при соответствующей герметизации можно подавать, наряду с жидкостями, также газы.

За счет вращения клапанного диска 20 каналы 24, 25 попадают под впускные и выпускные отверстия 32, 33, 34 и 35 цилиндров и образуют соединение с проходами 30, 31 впускного патрубка 12 или, соответственно, выпускного патрубка 13.

Если клапанный диск 20 находится, как показано на фиг. 3а, в своем первоначальном положении 0°, то канал 25 не соединен ни с отверстием 30, 31 в патрубке 12, 13, ни с отверстиями 32, 33, 34, 35 к цилиндрам 14, 15, за счет чего поток текучей среды через выпускной патрубок 13 полностью исключен. Второй канал 24 хотя и соединен через отверстие 31 с впускным патрубком 12, однако нет соединения с отверстиями 32, 33, 34, 35 цилиндров. За счет этого также полностью исключен впуск текучей среды через впускной патрубок 12.

Начиная с определенного углового положения клапанного диска 20, которое задано геометрическими краевыми условиями, открывается впуск 12 текучей среды к всасывающему поршню 22'. То же относится к выпуску 13 текучей среды, который соединен с выталкивающим поршнем 22. Это показано на фиг. 3b для углового положения 30°. Однако в реальном варианте выполнения это угловое положение может быть значительно меньшим, и относительно большое значение 30° выбрано лишь по причинам наглядности. А именно, путь впуска текучей среды проходит в этом положении от впускного патрубка 12 через отверстие 31 к каналу 24 клапанного диска 20. Этот канал 24 соединен через отверстие 34 с всасывающим поршнем 22'. Выталкивающий поршень 22 подает текучую среду через свое отверстие 32 в канал 25 и оттуда через отверстие 30 в выпускной патрубок 13.

Это направление подачи снова прерывается, начиная с другого определенного углового положения, и выпускное отверстие 30 в выпускном патрубке снова отделяется, как показано на фиг. 3с для углового положения 180°, от канала 25. Канал 24 также отделен от отверстий 32, 33, 34, 35 цилиндров, и получается то же состояние запирания, как в угловом положении 0°.

Дальнейшее вращение клапанного диска приводит к состоянию, которое показано на фиг. 3d для углового положения 210°. Цилиндр 15 соединен через отверстие 35 цилиндра с каналом 25 и оттуда через отверстие 30 с выпускным патрубком 13, так что цилиндр 15 становится из всасывающего выталкивающим цилиндром. В противоположность этому, цилиндр 14 изменяет свою функцию из выталкивающей во всасывающую через путь прохождения текучей среды, который ведет от впускного патрубка 12 через проход 31 и отверстие 33 к цилиндру 14.

Дальнейшее вращение клапанного диска 20 закрывает снова, начиная с определенного положения, впускной патрубок 12 и выпускной патрубок 13, как показано уже в качестве примера для углового положения 0° на фиг. 3а.

Производный от привода клапанного диска привод поршней может быть реализован с помощью различных механических концепций. При этом привод должен обеспечивать, наряду с собственно движением поршней, надежную остановку поршней 22, 22′ внутри определенного углового диапазона клапанного диска 20, которая служит для переключения функции цилиндров 14, 15 из всасывающего в подающий режим и наоборот. Это может быть достигнуто, например, с помощью эксцентрикового привода 90, как схематично показано на фиг. 4 и 5.

При таком эксцентриковом приводе 90 под клапанным диском 20 находится ротационный приводной блок 92, который непосредственно соединен с клапанным диском 20 и вращает его вокруг его средней точки V вращения. Вращающийся привод 92 окружен кольцеобразным эксцентриковым диском 91 с точкой Е вращения, которая не совмещается с точкой V вращения клапанного диска 20. Решающее значение для реализации функции прерывания потока имеет то, что эксцентриковый диск 91 не соединен жестко с вращающимся приводом 92. Соединение вращательных движений осуществляется вместо этого через выступ 93, который закреплен на наружной окружности ротационного привода 92. В этом случае соединение обоих вращений происходит в переднем направлении вращения через цапфу 94, которая установлена на внутренней окружности эксцентрикового диска 91. При вращении привода 92 и тем самым клапанного диска 20, как показано на фиг. 4 для переднего направления вращения с помощью изогнутых стрелок, эксцентриковый диск 91 увлекается с помощью выступа 93, который прилегает к цапфе 94.

Эксцентриковый диск 91 окружен горизонтально сдвигаемой рамой 100, которая во время его вращения приходит в соприкосновение с ним боковыми поверхностями 101, 102. Через подшипники 103 рама 100 соединена с двумя горизонтальными направляющими штангами 110, 120, так что вращение эксцентрикового диска 91 приводит к горизонтальному возвратно-поступательному движению рамы 100. При этом на фиг. 4 показана правая точка изменения направления движения рамы 100. Через соединительные точки 26, 27 создается контакт с поршнями 22, 22′, при этом поршень 22 в изображенном положении рамы максимально выдвинут, поскольку он соединен с соединительной точкой 26. Поршень 22′ соединен с соединительной точкой 27 и полностью задвинут.

Кроме того, на фиг. 4 показано, что расстояние между обеими боковыми поверхностями 101 и 102 рамы больше диаметра эксцентрикового диска 91. Это различие определяется размером зазора 130. В течение времени, которое необходимо эксцентриковому диску 91 для выхода из соприкосновения с кромкой 101 рамы и вхождения в соприкосновение с противоположно лежащей кромкой 102 рамы, поршни неподвижны. Клапанная функция клапанного диска 20 должна быть внутри этого углового диапазона полностью переключена. Поэтому размер зазора 130 должен быть точно согласован с геометрией клапанного диска.

Если после выключения функции подачи требуется дополнительное запирание впускного и выпускного патрубков 12, 13, то это возможно за счет обратного движения клапанного диска 20. Это состояние показано на фиг. 5. За счет обратного движения ротационного приводного блока 92 выступ 93 отходит от цапфы 94 эксцентрикового диска 91. Эксцентриковый диск 91, рама 100 и за счет этого поршни 22, 22′ остаются в своем настоящем положении. За счет жесткого соединения между вращающимся приводом 92 и клапанным диском 20 можно достигать обозначенных на фиг. 3а и 3с как положения 0° или, соответственно, 180°, положений клапанного диска, которые приводят к полному закрыванию патрубков 12, 13.

Необязательно встроенный в насос согласно изобретению датчик окклюзии базируется предпочтительно на принципе измерения давления в текучей среде с использованием в качестве механического места сопряжения датчика мембраны из гибкого материала. Эта мембрана может быть изготовлена с помощью метода двухкомпонентного литья под давлением, при этом твердый компонент применяется для корпуса, а мягкий компонент для реализации собственно измерительной мембраны. При этом корпус в виде твердого компонента может быть реализован по выбору с помощью фланца насоса и/или впускного и выпускного патрубка.

Возможные варианты выполнения такого датчика окклюзии показаны на фиг. 6а-12. При этом на фиг. 6а и 6b показан вариант выполнения, в котором датчик окклюзии установлен непосредственно на фланце 10, в то время как в показанных на фиг. 7-12 вариантах выполнения датчик окклюзии встроен в патрубок 12, 13. Оба варианта выполнения можно комбинировать друг с другом.

В предлагаемом решении с датчиком окклюзии непосредственно на фланце 10 два чувствительных компонента 80, 81, например, в виде мембран, установлены на поверхности фланца 10. Для этого во фланце 10 предусмотрена соответствующая выемка 50, которая герметично закрыта соответствующим чувствительным компонентом. Для обеспечения большей поверхности и тем самым большей чувствительности к давлению, соответствующая мембрана предпочтительно значительно шире ширины выполненных на клапанном диске 20 углублений 24, 25.

На фиг. 6b основной поток обозначен горизонтальной стрелкой вправо. Возможно, что объем под мембранами 80, 81 с помощью этого основного потока неполностью освобождается от воздуха. Однако функция датчика окклюзии полностью обеспечивается также в этом случае. За счет дополнительного количества жидкости, которое необходимо для сжатия воздуха, несколько задерживается время срабатывания неполностью освобожденного от воздуха объема под мембранами 80, 81. Если нижняя сторона мембраны снабжена простым или двойным спиральным лабиринтом 82, то при соответствующем выполнении капиллярный эффект вызывает дополнительный начальный поток, который может вызывать максимально возможное удаление воздуха. Этот начальный поток обозначен на фиг. 6b с помощью нескольких изогнутых стрелок в направлении часовой стрелки.

Исходящая от чувствительных компонентов 80, 81 сила передается на расположенный снаружи датчик давления с целью распознавания окклюзии. Поскольку окклюзия во впускном патрубке 12 насоса при всасывании насоса вызывает разряжение, то установленные там мембраны должны уже иметь за счет конструкции выпуклость, которая уменьшается за счет разряжения.

Альтернативный вариант выполнения датчика окклюзии на впускном и выпускном патрубках 12 и 13 показан на фиг. 7-12, при этом на фигурах в качестве примера показана соответствующая зона во впускном патрубке 12 с чувствительным компонентом 40.

В показанном на фиг. 7 продольном разрезе патрубка 12 изображен лежащий снаружи чувствительный компонент 40, который окружает с геометрическим замыканием патрубок 12 в зоне выемки 50. При этом достигается герметичное соединение между патрубком 12 и выполненным в виде шланга чувствительным компонентом 40. При этом чувствительный компонент 40 может быть выполнен на своей внутренней стороне так, что он частично входит в выемку 50, как показано на фиг. 7. При этом датчик окклюзии может быть предпочтительно изготовлен методом двухкомпонентного литья под давлением, при этом чувствительный компонент 40 наносится во второй стадии способа после изготовления трубчатого патрубка 12 с помощью твердого компонента. В качестве твердого компонента можно выбирать твердую пластмассу, в то время как чувствительный компонент изготавливается из эластичного и чувствительного к давлению материала, такого как эластомер.

Выемка 50 может иметь любое поперечное сечение, при этом предпочтительными являются круглые поперечные сечения для равномерного распределения сил. Кроме того, необходимо выбрать подходящий размер выемки 50. На фиг. 8 показано в качестве примера поперечное сечение через середину продольного разреза на фиг. 7, в котором выемка 50 выбрана очень глубокой и достигающей приблизительно средней линии патрубка 12.

Через выемку 50 может проходить датчик 60 давления, с целью создания в этой зоне контакта с наружной стороной чувствительного компонента 40 и механического восприятия деформации мембраны 20. Это можно осуществлять, например, с помощью пуансона 60, который прилегает к чувствительному компоненту 40. При увеличении внутреннего давления в патрубке 12 на основании окклюзии, чувствительный компонент 40 выгибается дальше наружу, что обнаруживается с помощью пуансона 60. При уменьшении давления в патрубке 12 на основании окклюзии, уменьшается выпуклость чувствительного компонента 41, что также обнаруживается с помощью пуансона 60.

На фиг. 9 показан пример выполнения изобретения, в котором чувствительный компонент 40 в виде шланга установлен внутри патрубка 12 и тем самым герметично закрывает выемку 50 изнутри. Этот датчик окклюзии может быть также изготовлен методом двухкомпонентного литья под давлением в виде проходящего внутри внутреннего шланга в качестве мягкого компонента, в то время как соответствующий впускной или выпускной патрубок изготовлен в виде единого целого и неразъемным в виде лежащей над ним опорной трубы или, соответственно, опорного каркаса из твердого компонента. При этом внутренняя поверхность патрубка 12 может быть также выполнена так, что она удерживает шланг 40 в его положении и предотвращает скольжение в осевом направлении (не изображено).

На фиг. 10 показано первое поперечное сечение такого патрубка вдоль линии А-А, за счет чего можно видеть, что чувствительный компонент 40 имеет эллиптическое поперечное сечение. Внутренняя стенка патрубка 12 выполнена соответствующим образом с целью обеспечения возможности размещения с геометрическим замыканием чувствительного компонента 40. Второе поперечное сечение вдоль линии В-В показано на фиг. 11, при этом виден также пуансон 60, который через выемку 50 находится в контакте с наружной поверхностью чувствительного компонента.

Для возможно максимального исключения собственных напряжений чувствительного компонента 40, он может быть выполнен также в виде имеющей специальную форму измерительной мембраны. При этом измерительная мембрана 40 имеет две лежащие противоположно друг другу стороны 43 и 44 мембраны, которые имеют надлом внутрь. Верхняя сторона 42 мембраны, которая соединяет обе стороны 43, 44 мембраны, выполнена прямой и находится в контакте с пуансоном 60. Таким образом, верхняя сторона 42 мембраны больше не изменяется за счет собственного напряжения, что обеспечивает линейную характеристику силы по формуле сила равна внутреннему давлению, умноженному на площадь мембраны.

В этом случае внутренняя поверхность патрубка 12 может быть выполнена или, соответственно, так, что измерительная мембрана 40 прилегает к ней с геометрическим замыканием и при повышении давления не расширяется в нежелательных направлениях, например, в сторону. Эта специальная форма патрубка 12 может быть предусмотрена также лишь в зоне датчика окклюзии, за счет чего исключается необходимость придания сложной формы внутри всего патрубка.

Таким образом, поперечное сечение чувствительного компонента 40 выполняется индивидуально и содержит по меньшей мере одну из следующих функциональных составляющих:

прямую или аналогичную прямой линию, которая определяет геометрию необходимой для целей измерения мембраны,

прямую или изогнутую линию напротив мембраны, которая выполняет функцию опоры относительно трубчатой или каркасной формы твердого компонента,

геометрию для реализации пружинной функции на обеих сторонах мягкого компонента с целью обеспечения возможности создания предварительного напряжения, которое необходимо для измерения давления ниже атмосферного давления окружения. Кроме того, пружинная функция необходима для обеспечения возможности отхода мембраны от противоположной ей опорной поверхности при повышении внутреннего давления.

Кроме того, твердый компонент, который окружает пуансон 60, предпочтительно имеет плоскую поверхность, которая лежит примерно под верхней кромкой пуансона. Эта поверхность служит в качестве упорной поверхности, когда пуансон прижимается к другой поверхности. В этом случае пуансон может быть вдавлен на величину своего выступания, за счет чего создается постоянное предварительное напряжение для датчика давления.

В показанных на фиг. 7-12 примерах выполнения выемка 50 и тем самым пуансон 60 в патрубке 12 находятся всегда сверху, однако могут быть выбраны также другие расположения.

На фиг. 13 вместе с лежащим внутри чувствительным компонентом 40 показан необязательный ультразвуковой датчик для поршневого насоса согласно изобретению, который исключает необходимость дополнительного введения вручную шланга в специальные держатели. С помощью этого ультразвукового датчика можно распознавать пузырьки воздуха в системе инфузионных шлангов, при этом этот ультразвуковой датчик может быть установлен во впускном и/или выпускном патрубке 12, 13. На фиг. 13 ультразвуковой датчик показан в качестве примера во впускном патрубке 12. Для этого этот патрубок 12 соответственно расширен внутрь на своем конце, так что там может быть введен гибкий шланг 70 и фиксирован, например, посредством склеивания. Ввод и вывод ультразвука происходит на двух лежащих противоположно поверхностях 71, 72, которые предпочтительно выполнены плоскими, как показано на фиг. 14 в виде поперечного сечения по линии А-А. При этом обе поверхности 71, 72 лежат в одной плоскости. Противоположно плоским поверхностям 71, 72 находится выемка 73 во впускном патрубке 12. Однако возможны также другие соединения с геометрическим замыканием, такие как, например, конусные соединения.

Так же как датчик окклюзии, механические компоненты для распознавания пузырьков воздуха предпочтительно образуют также интегральную составляющую часть трубчатого патрубка и не могут быть демонтированы без разрушения. Соответствующие согласования насосного устройства для поддержки датчиков также возможны, например, для обеспечения возможности альтернативных оптических способов распознавания пузырьков воздуха или образования определенных интерфейсов для измерения температуры.

Поверхности ввода и вывода ультразвука, а также упорные поверхности для датчика окклюзии предпочтительно образуют плоскости, за счет чего интерфейс с соответствующими электронными датчиками также образует плоскость, которая может находиться, например, в медицинском приборе. За счет этого могут быть реализованы требования к возможности хорошей и простой чистки.

Перечень позиций

10 Фланец, фланец насоса

11 Держатель фланца

12 Патрубок, впускной патрубок

13 Патрубок, выпускной патрубок

14,15 Цилиндр

20 Клапанный диск

22, 22′ Поршень

23, 23′ Камера

24, 25 Углубление, канал

26, 27 Соединительная точка привода и поршня

30,31 Проход

32, 33, 34, 35 Отверстие цилиндра

40, 41 Чувствительный компонент на патрубке, мембрана

42 Верхняя сторона мембраны

43, 44 Сторона мембраны

50 Выемка для датчика окклюзии

60 Датчик силы, пуансон

70 Шланговый элемент

71, 72 Поверхность ввода и вывода

73 Выемка для ультразвукового датчика

80, 81 Чувствительный компонент на фланце насоса, измерительная мембрана

82 Лабиринт

90 Привод, эксцентриковый привод

91 Эксцентриковый диск

92 Приводной блок

93 Выступ

94 Цапфа

100 Рама

101, 102 Боковая поверхность рамы

103 Подшипник

110, 120 Направляющая штанга

130 Зазор

V Точка вращения клапанного диска

Е Точка вращения эксцентрикового диска

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ НАСОС | 2013 |

|

RU2620926C2 |

| ПОРШНЕВОЙ КОМПРЕССОР ИЛИ НАСОС И СИСТЕМА ПРИВОДА ПЕРЕНОСНОГО ИНСТРУМЕНТА, ВКЛЮЧАЮЩАЯ ПОРШНЕВОЙ КОМПРЕССОР | 2007 |

|

RU2451834C2 |

| СМЕЩЕННЫЙ КУЛАЧОК ДЛЯ ПОРШНЕВОГО НАСОСА | 2011 |

|

RU2564155C2 |

| СЪЕМНЫЙ ПРОКЛАДОЧНЫЙ ЗАЖИМ ДЛЯ РЕГУЛИРУЕМОГО ПОРШНЕВОГО НАСОСА | 2011 |

|

RU2558735C2 |

| ПОРШНЕВАЯ МАШИНА | 2001 |

|

RU2224899C2 |

| Роторно-поршневой насос | 1988 |

|

SU1789754A1 |

| Радиально-поршневой насос | 1989 |

|

SU1629592A1 |

| Поршневой насос с мускульным приводом | 1986 |

|

SU1382991A1 |

| ПОРШНЕВОЙ НАСОС | 2000 |

|

RU2256095C2 |

| Поршневой насос с мускульным приводом | 1987 |

|

SU1432258A1 |

Изобретение относится к поршневым насосам для подачи текучей среды, где требуется дозирование и может быть использовано, в частности, в медицине. Содержит по меньшей мере два цилиндра 14, 15 с соответствующими поршнями 22, 22. Они установлены с возможностью движения с помощью привода 90. Цилиндры 14, 15 установлены на общем фланце 10. В каждом цилиндре 14, 15. образуется камера 23, 23′. На фланце 10 установлены по меньшей мере один впускной патрубок 12 и один выпускной патрубок 13. На противоположной цилиндрам 14, 15 стороне фланца 10 установлен центральный клапанный диск 20, который прилегает к фланцу 10 и в режиме подачи поршневого насоса постоянно вращается. Ось вращения диска 20 проходит поперек фланца 10. Во фланце 10 в зоне впускного и выпускного патрубков 12, 13 выполнены проходы 30, 31.В зоне цилиндров 14, 15 - соответствующие отверстия 32, 33, 34, 35. Клапанный диск 20 имеет на стороне фланца по меньшей мере два углубления 24, 25. Первое углубление 25 при вращении диска 20 в первое угловое положение совмещается с отверстием 32 первого цилиндра 14 и проходом 30 выпускного патрубка 13. Второе углубление 24 в этом первом угловом положении совмещается с проходом 31 впускного патрубка 12 и отверстием 34 во втором цилиндре 15. Первое углубление 25, при вращении диска 20 во второе угловое положение, совмещается с проходом 30 в выпускном патрубке 13 и отверстием 35 во втором цилиндре 15, в то время как второе углубление 24 совмещается с проходом 31 во впускном патрубке 12 и отверстием 33 в первом цилиндре 14. Обеспечивается компактная конструкция, простое обращение, функция надежного запирания. 2 н. и 33 з.п. ф-лы, 19 ил.

1. Поршневой насос для подачи текучей среды, содержащий по меньшей мере два цилиндра (14; 15) с соответствующим поршнем (22; 22'), который установлен с возможностью движения с помощью привода (90) внутри соответствующего цилиндра (14; 15) вдоль продольной оси цилиндра (14; 15), при этом цилиндры (14; 15) установлены на общем фланце (10) насоса, и в каждом цилиндре (14; 15) образуется камера (23; 23') с изменяемым объемом, когда соответствующий поршень (22; 22') движется в цилиндре (14; 15), отличающийся тем, что фланец (10) насоса проходит вдоль направления движения поршней (22; 22'), и на фланце (10) насоса установлены по меньшей мере один впускной патрубок (12) и один выпускной патрубок (13), продольные оси которых проходят вдоль фланца (10) насоса, причем на противоположной цилиндрам (14; 15) стороне фланца (10) насоса установлен центральный клапанный диск (20), который прилегает к фланцу (10) насоса и в режиме подачи поршневого насоса постоянно вращается, при этом ось вращения клапанного диска (20) проходит поперек фланца (10) насоса, причем во фланце (10) насоса в зоне впускного и выпускного патрубков (12; 13) выполнены соответствующие проходы (30; 31), а в зоне цилиндров (14; 15) - соответствующие отверстия (32; 33; 34; 35) цилиндров, при этом клапанный диск (20) имеет на стороне фланца по меньшей мере два углубления (24; 25), из которых первое углубление (25) при вращении клапанного диска (20) в первое угловое положение совмещается с отверстием (32) первого цилиндра (14) и проходом (30) выпускного патрубка (13), в то время как второе углубление (24) в этом первом угловом положении совмещается с проходом (31) впускного патрубка (12) и отверстием (34) во втором цилиндре (15), и причем первое углубление (25) при вращении клапанного диска (20) во второе угловое положение совмещается с проходом (30) выпускного патрубка (13) и отверстием (35) во втором цилиндре (15), в то время как второе углубление (24) в этом втором угловом положении совмещается с проходом (31) во впускном патрубке (12) и отверстием (33) в первом цилиндре (14).

2. Поршневой насос по п. 1, отличающийся тем, что углубления (24; 25) клапанного диска (20) при вращении клапанного диска (20) по меньшей мере в одном третьем угловом положении не совмещаются ни с одним отверстием (32; 33; 34; 35) цилиндра.

3. Поршневой насос по п. 2, отличающийся тем, что по меньшей мере одно третье угловое положение лежит между обоими указанными в п. 1 угловыми положениями.

4. Поршневой насос по любому из пп. 1-3, отличающийся тем, что продольные оси цилиндров (14; 15) и/или продольные оси впускного и выпускного патрубков (12; 13) проходят в одинаковом направлении.

5. Поршневой насос по любому из пп. 1-3, отличающийся тем, что привод (90) вызывает как движение поршней (22, 22'), так и вращение клапанного диска (20).

6. Поршневой насос по п. 4, отличающийся тем, что привод (90) вызывает как движение поршней (22, 22'), так и вращение клапанного диска (20).

7. Поршневой насос по любому из пп. 1-3, отличающийся тем, что привод (90) является эксцентриковым приводом с эксцентриковым диском (91) и окружающей эксцентриковый диск (91) рамой (100), при этом точка (V) вращения клапанного диска (20) не совмещается с точкой (Е) вращения эксцентрикового диска (91), причем вращающийся приводной блок (92) в режиме подачи поршневого насоса вызывает вращение клапанного диска (20), при этом приводной блок (92) соединен с эксцентриковым диском (91) так, что эксцентриковый диск (91) вращается вместе с клапанным диском (20) и на двух лежащих противоположно друг другу боковых поверхностях (101; 102) рамы приходит в соприкосновение с рамой (100), за счет чего рама (100) движется туда и обратно в направлении обеих боковых поверхностей (101; 102) рамы, и причем поршни (22, 22') соединены с рамой (100) так, что обеспечивается возможность передачи движения туда и обратно рамы (100) на поршни (22, 22').

8. Поршневой насос по п. 4, отличающийся тем, что привод (90) является эксцентриковым приводом с эксцентриковым диском (91) и окружающей эксцентриковый диск (91) рамой (100), при этом точка (V) вращения клапанного диска (20) не совмещается с точкой (Е) вращения эксцентрикового диска (91), причем вращающийся приводной блок (92) в режиме подачи поршневого насоса вызывает вращение клапанного диска (20), при этом приводной блок (92) соединен с эксцентриковым диском (91) так, что эксцентриковый диск (91) вращается вместе с клапанным диском (20) и на двух лежащих противоположно друг другу боковых поверхностях (101; 102) рамы приходит в соприкосновение с рамой (100), за счет чего рама (100) движется туда и обратно в направлении обеих боковых поверхностей (101; 102) рамы, и причем поршни (22, 22') соединены с рамой (100) так, что обеспечивается возможность передачи движения туда и обратно рамы (100) на поршни (22, 22').

9. Поршневой насос по п. 5, отличающийся тем, что привод (90) является эксцентриковым приводом с эксцентриковым диском (91) и окружающей эксцентриковый диск (91) рамой (100), при этом точка (V) вращения клапанного диска (20) не совмещается с точкой (Е) вращения эксцентрикового диска (91), причем вращающийся приводной блок (92) в режиме подачи поршневого насоса вызывает вращение клапанного диска (20), при этом приводной блок (92) соединен с эксцентриковым диском (91) так, что эксцентриковый диск (91) вращается вместе с клапанным диском (20) и на двух лежащих противоположно друг другу боковых поверхностях (101; 102) рамы приходит в соприкосновение с рамой (100), за счет чего рама (100) движется туда и обратно в направлении обеих боковых поверхностей (101; 102) рамы, и причем поршни (22, 22') соединены с рамой (100) так, что обеспечивается возможность передачи движения туда и обратно рамы (100) на поршни (22, 22').

10. Поршневой насос по п. 7, отличающийся тем, что эксцентриковый диск (91) соединен разъемно с приводным блоком (92).

11. Поршневой насос по любому из пп. 6, 8 или 9, отличающийся тем, что эксцентриковый диск (91) соединен разъемно с приводным блоком (92).

12. Поршневой насос по п. 10, отличающийся тем, что эксцентриковый диск (91) выполнен кольцеобразным и окружает вращающийся приводной блок (92), при этом приводной блок (92) на своей наружной окружности имеет выступ (93), в то время как эксцентриковый диск (91) имеет на своей внутренней окружности цапфу (94), которая в режиме подачи поршневого насоса прилегает к выступу (93).

13. Поршневой насос по п. 11, отличающийся тем, что эксцентриковый диск (91) выполнен кольцеобразным и окружает вращающийся приводной блок (92), при этом приводной блок (92) на своей наружной окружности имеет выступ (93), в то время как эксцентриковый диск (91) имеет на своей внутренней окружности цапфу (94), которая в режиме подачи поршневого насоса прилегает к выступу (93).

14. Поршневой насос по любому из пп. 1-3, 6, 8, 9, 10 или 12, отличающийся тем, что во впускном патрубке (12), выпускном патрубке (13) и/или во фланце (10) насоса встроен по меньшей мере один датчик окклюзии, который не может быть демонтирован без разрушения, при этом впускной патрубок (12), выпускной патрубок (13) и/или фланец (10) насоса служат в качестве корпуса датчика окклюзии.

15. Поршневой насос по п. 4, отличающийся тем, что во впускном патрубке (12), выпускном патрубке (13) и/или во фланце (10) насоса встроен по меньшей мере один датчик окклюзии, который не может быть демонтирован без разрушения, при этом впускной патрубок (12), выпускной патрубок (13) и/или фланец (10) насоса служат в качестве корпуса датчика окклюзии.

16. Поршневой насос по п. 5, отличающийся тем, что во впускном патрубке (12), выпускном патрубке (13) и/или во фланце (10) насоса встроен по меньшей мере один датчик окклюзии, который не может быть демонтирован без разрушения, при этом впускной патрубок (12), выпускной патрубок (13) и/или фланец (10) насоса служат в качестве корпуса датчика окклюзии.

17. Поршневой насос по п. 7, отличающийся тем, что во впускном патрубке (12), выпускном патрубке (13) и/или во фланце (10) насоса встроен по меньшей мере один датчик окклюзии, который не может быть демонтирован без разрушения, при этом впускной патрубок (12), выпускной патрубок (13) и/или фланец (10) насоса служат в качестве корпуса датчика окклюзии.

18. Поршневой насос по п. 11, отличающийся тем, что во впускном патрубке (12), выпускном патрубке (13) и/или во фланце (10) насоса встроен по меньшей мере один датчик окклюзии, который не может быть демонтирован без разрушения, при этом впускной патрубок (12), выпускной патрубок (13) и/или фланец (10) насоса служат в качестве корпуса датчика окклюзии.

19. Поршневой насос по п. 14, отличающийся тем, что в корпусе предусмотрена по меньшей мере одна выемка (50), которая герметично закрывается чувствительным компонентом (40; 41), состоящим из чувствительного к давлению материала, при этом материал корпуса более твердый, чем материал чувствительного компонента (40; 41), и поршневой насос имеет датчик (60) силы, с помощью которого обеспечивается возможность измерения вызванных давлением изменений чувствительного компонента (40; 41) в зоне соответствующей выемки (50).

20. Поршневой насос по любому из пп. 15-18, отличающийся тем, что в корпусе предусмотрена по меньшей мере одна выемка (50), которая герметично закрывается чувствительным компонентом (40; 41), состоящим из чувствительного к давлению материала, при этом материал корпуса более твердый, чем материал чувствительного компонента (40; 41), и поршневой насос имеет датчик (60) силы, с помощью которого обеспечивается возможность измерения вызванных давлением изменений чувствительного компонента (40; 41) в зоне соответствующей выемки (50).

21. Поршневой насос по п. 19, отличающийся тем, что соединение между чувствительным компонентом (40) и корпусом является соединением, выполненным методом двухкомпонентного литья под давлением.

22. Поршневой насос по п. 20, отличающийся тем, что соединение между чувствительным компонентом (40) и корпусом является соединением, выполненным методом двухкомпонентного литья под давлением.

23. Поршневой насос по п. 19 или 21, отличающийся тем, что чувствительный компонент (40; 41) выполнен в виде шланга, который установлен на впускном и/или выпускном патрубке (12; 13) так, что он герметично закрывает изнутри или снаружи соответствующую выемку (50).

24. Поршневой насос по п. 20, отличающийся тем, что чувствительный компонент (40; 41) выполнен в виде шланга, который установлен на впускном и/или выпускном патрубке (12; 13) так, что он герметично закрывает изнутри или снаружи соответствующую выемку (50).

25. Поршневой насос по любому из пп. 1-3, 6, 8-10, 12, 13, 15-19, отличающийся тем, что во впускной патрубок (12) и/или в выпускной патрубок (13) встроен ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке (12; 13), который установлен без возможности демонтажа без разрушения.

26. Поршневой насос по п. 4, отличающийся тем, что во впускной патрубок (12) и/или в выпускной патрубок (13) встроен ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке (12; 13), который установлен без возможности демонтажа без разрушения.

27. Поршневой насос по п. 5, отличающийся тем, что во впускной патрубок (12) и/или в выпускной патрубок (13) встроен ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке (12; 13), который установлен без возможности демонтажа без разрушения.

28. Поршневой насос по п. 7, отличающийся тем, что во впускной патрубок (12) и/или в выпускной патрубок (13) встроен ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке (12; 13), который установлен без возможности демонтажа без разрушения.

29. Поршневой насос по п. 11, отличающийся тем, что во впускной патрубок (12) и/или в выпускной патрубок (13) встроен ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке (12; 13), который установлен без возможности демонтажа без разрушения.

30. Поршневой насос по п. 14, отличающийся тем, что во впускной патрубок (12) и/или в выпускной патрубок (13) встроен ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке (12; 13), который установлен без возможности демонтажа без разрушения.

31. Поршневой насос по п. 20, отличающийся тем, что во впускной патрубок (12) и/или в выпускной патрубок (13) встроен ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке (12; 13), который установлен без возможности демонтажа без разрушения.

32. Поршневой насос по п. 23, отличающийся тем, что во впускной патрубок (12) и/или в выпускной патрубок (13) встроен ультразвуковой датчик для распознавания воздушных пузырьков в соответствующем патрубке (12; 13), который установлен без возможности демонтажа без разрушения.

33. Поршневой насос по п. 25, отличающийся тем, что во впускной и/или выпускной патрубок (12; 13) вставлен с геометрическим замыканием шланг (70), через который во впускной патрубок (12) подается текучая среда или через который текучая среда отводится из выпускного патрубка (13), при этом в зоне шланга (70) на двух сторонах соответствующего впускного и/или выпускного патрубка (12; 13) предусмотрены поверхности (71; 72) для ввода и вывода ультразвука.

34. Поршневой насос по любому из пп. 26-32, отличающийся тем, что во впускной и/или выпускной патрубок (12; 13) вставлен с геометрическим замыканием шланг (70), через который во впускной патрубок (12) подается текучая среда или через который текучая среда отводится из выпускного патрубка (13), при этом в зоне шланга (70) на двух сторонах соответствующего впускного и/или выпускного патрубка (12; 13) предусмотрены поверхности (71; 72) для ввода и вывода ультразвука.

35. Устройство для подачи и дозирования текучей среды для медицинских целей, отличающееся тем, что оно содержит поршневой насос по любому из пп. 1-34.

| US7887308 B2, 15.02.2011 | |||

| СПОСОБ ПЕРЕКАЧИВАНИЯ ТЕКУЧЕЙ СРЕДЫ И НАСОСНЫЙ БЛОК | 1992 |

|

RU2075646C1 |

| ПОРШНЕВОЙ НЛСОС | 0 |

|

SU323914A1 |

| РЕВЕРСИВНЫЙ ПОРШНЕВОЙ НАСОС | 0 |

|

SU360474A1 |

| US 20110021990 A1, 27.01.2011 | |||

| WO 2008086349 A1, 17.07.2008. | |||

Авторы

Даты

2016-11-10—Публикация

2013-03-08—Подача