Изобретение относится устройствам для газификации рисовой лузги с целью получения газа, пригодного для использования в газопоршневых генераторах.

Синтез-газ является газовоздушной смесью, которая содержит комплекс горючих газов.

Патент №2519441 (опубл. 23.03.2011) раскрывает устройство для газификации биомассы с низким содержанием смолы. Установка включает узел предварительной обработки материала биомассы, узел пиролиза, узел конденсации и узел газификации, где узел пиролиза включает слой пиролиза и слой сжигания; конденсатосборник узла конденсации соединен с компрессором неконденсируемого пиролизного газа посредством трубопровода; выходное отверстие компрессора неконденсируемого пиролизного газа соединено со слоем пиролиза и слоем сжигания; и неконденсируемый пиролизный газ используется в качестве топлива слоя сжигания. Газификатор, используемый в этом устройстве, представляет собой конструкцию с неподвижным слоем органического материала, так как реакция восстановления поглощает тепло, а разница температур между верхней и нижней частями слоя является огромной (температура в верхней части около 1000°C, а в нижней части около 500°C), то это является характерным недостатком газификаторов с неподвижным слоем.

Известно устройство для получения синтез-газа из биомассы с низким содержанием смол, содержащее, по меньшей мере, один первый реактор кипящего слоя и, по меньшей мере, один следующий реактор кипящего слоя, который содержит сопловое днище, причем реакторы кипящего слоя выполнены таким образом, что (а) в первом реакторе кипящего слоя образуется, по меньшей мере, один газ, который подается в следующий реактор в качестве газа для образования в нем кипящего слоя, и (b) в первом реакторе кипящего слоя образуется пиролизный кокс, который в виде мелких частиц выводится вместе с газом и подается в следующий реактор кипящего слоя через сопловое днище, при этом устройство содержит средство для нагрева газа перед подачей в следующий реактор кипящего слоя, перед первым реактором кипящего слоя расположено сушильное устройство для сушки биомассы (любые вещества биологического происхождения), содержащее контур для циркуляции выпара с теплообменником, а перед сушильным устройством расположено устройство подогрева биомассы, которое содержит контур для циркуляции газа с теплообменником (пат. №2516533, опубл. 20.05.2014 г.).

Недостатком данного устройства является использование влажной биомассы с содержанием воды свыше 40%, что может привести к снижению температуры процесса газификации, так как водяной пар, в количестве свыше необходимого для образования кипящего слоя, оказывается балластом, снижающим тепловой баланс. Просушивание биомассы производят при температуре не выше 280°C, так как в противном случае начинается экзотермическое разложение биомассы, а прогрев биомассы осуществляют до температуры 80-150°C. Данный способ трудоемок и направлен на использование сырья различной влажности, что приводит к нестабильности процесса газификации и повышает взрывоопасность установки. Весь процесс является сложным и отличается высоким энергопотреблением.

Вышеупомянутые устройства газификации биомассы не могут устранить такие недостатки, как нестабильность температурных параметров газификации, ее низкая эффективность, большие капиталовложения, что не позволяет производить синтез-газ с высокой эффективностью и низкой стоимостью.

Задачей изобретения является разработка установки для газификации рисовой лузги, позволяющей стабилизировать процесс газификации рисовой лузги, а также обеспечивающей безопасность работы и получение газовоздушной смеси кондиционного состава, пригодной для использования в газопоршневых генераторах.

Техническим результатом изобретения является снижение концентрации водорода и кислорода в газовоздушной смеси в процессе газификации рисовой лузги, оптимизация компонентного состава газовоздушной смеси.

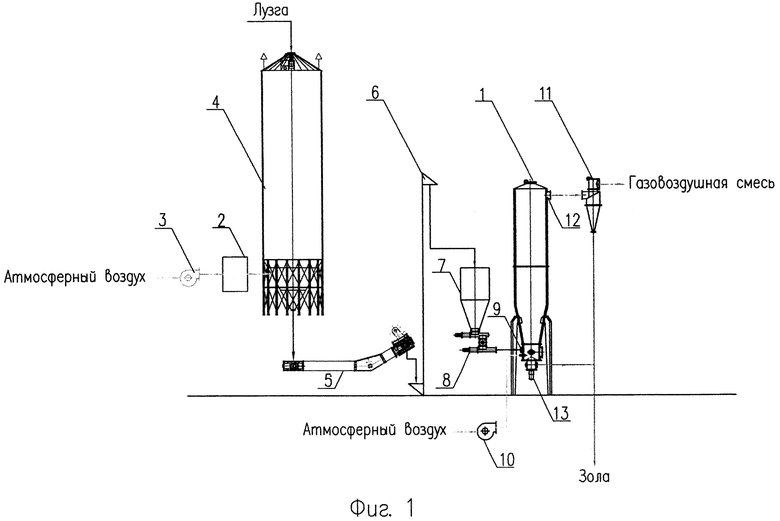

Технический результат достигается тем, что установка для газификации рисовой лузги содержит реактор для газификации, сообщенный с узлом подготовки сырья, узлом подачи воздуха и узлом очистки газовоздушной смеси, при этом узел подготовки сырья включает последовательно установленные и сообщенные между собой вентилятор и калорифер, который соединен с силосом с активной вентиляцией, который также сообщен с транспортером для подачи сырья в норию, соединенную с оперативной емкостью, а также подающий шнек, сообщенный с патрубком для подачи сырья реактора для газификации, узел очистки выполнен в виде патрубка для удаления золы, расположенного в днище реактора для газификации и циклона-разгрузителя, который сообщен с патрубком для отвода газовоздушной смеси реактора для газификации, узел подачи воздуха установлен в нижней части реактора для газификации и содержит вентилятор, сообщенный с патрубком подачи воздуха. При этом силос, в зависимости от объемов перерабатываемого сырья, может быть выполнен с конусным дном, с углом наклона 60 градусов или с плоским дном, а его разгрузочное устройство имеет встроенный обратный конус.

Так как рисовая лузга обладает гидрофобными свойствами, то большое количество влаги в лузге находится в свободном несвязанном виде. Поэтому при подаче в реактор для газификации рисовой лузги влажностью более 20% происходит снижение температуры процесса газификации, что приводит к нестабильной работе установки, повышению содержания влаги в газовоздушной смеси, вследствие чего происходит повышение содержания водорода и кислорода, что повышает взрывоопасность установки. Полученный при этом газ обладает некондиционным составом и непригоден для использования в газопоршневых генераторах. Повышение температуры газификации рисовой лузги выше 700°C нецелесообразно, т.к. это приведет к плавлению диоксида кремния и, как следствие, к остановке работы установки.

Воронкообразное истечение сырья из силоса способствует слеживанию, неравномерному просушиванию сырья возле стенок силоса, поэтому установка силоса с плоским или с конусным дном с активным вентилированием, разгрузочное устройство которого имеет встроенный обратный конус, позволит обеспечить столбовое истечение лузги и равномерное просушивание сырья с целью удаления свободно связанной влаги. Просушивание сырья до 20% влажности, перед газификацией, позволит оптимизировать компонентный состав газо-воздушной смеси и снизить содержание в ней водорода и кислорода, что позволит стабилизировать температуру процесса газификации, повысив тем самым безопасность работы установки, а также получить газо-воздушную смесь кондиционного состава, пригодную после дополнительной обработки для использования в газопоршневых генераторах. Просушивание осуществляют воздухом нагнетаемым вентилятором на калорифер.

На фиг. 1 представлена установка для газификации рисовой лузги, которая содержит реактор для газификации 1, сообщенный с узлом подготовки сырья и узлом очистки газовоздушной смеси, при этом узел подготовки сырья включает последовательно установленные и сообщенные между собой вентилятор 3 и калорифер 2, который соединен с силосом 4 с активной вентиляцией, который также сообщен с транспортером 5 для подачи сырья в норию 6, соединенную с оперативной емкостью 7, а также подающий шнек 8, сообщенный с патрубком 9 для подачи сырья в реактор газификатора 1, также в нижней части реактора для газификации 1 установлен узел подачи воздуха, выполненный в виде вентилятора 10, узел очистки выполненный в виде циклона-разгрузителя 11, сообщенным с патрубком 12 для отвода газовоздушной смеси реактора для газификации и патрубка 13 для удаления золы, расположенного в днище реактора для газификации 1. При этом силос, в зависимости от объемов перерабатываемого сырья, может быть выполнен с конусным дном, с углом наклона 60 градусов или с плоским дном, а его разгрузочное устройство имеет встроенный обратный конус, позволяющий обеспечить в процессе загрузки и выхода рисовой лузги ее равномерное просушивание в подвижном слое.

Установка для газификации рисовой лузги работает следующим образом. В силосе 4 рисовую лузгу подвергают подсушиванию до влажности 20%, путем активного вентилирования посредством подачи теплого воздуха из калорифера 2, нагнетаемого вентилятором 3. После чего рисовая лузга по транспортеру 5 поступает на норию 6, посредством которой попадает в оперативную емкость 7, откуда подающий шнек 8, сообщенный с патрубком 9 для подачи сырья реактора для газификации транспортирует подготовленное сырье в реактор для газификации 1, где происходит газификация рисовой лузги при температуре 650-700°С. В связи с тем, что рисовая лузга поступила подсушенной до влажности 20%, не происходит резкого образования конденсата в газовоздушной смеси, так как свободно связанная влага уже удалена, т.е процесс газификации стабилизирован. В процессе газификации образовавшаяся газовоздушная смесь кондиционного состава через патрубок 12 для отвода газовоздушной смеси реактора для газификации 1 поступает на очистку в циклон-разгрузитель 11. Золу, образовавшуюся в процессе газификации, удаляют через патрубок 13 для удаления золы, который расположен в днище реактора для газификации 1.

Таким образом, совокупность указанных признаков позволит достичь желаемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГАЗИФИКАЦИИ РИСОВОЙ ЛУЗГИ | 2014 |

|

RU2603368C2 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБЕНТА НА БИОУГОЛЬНОЙ ОСНОВЕ И ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2763291C1 |

| Когенерационная установка | 2022 |

|

RU2792934C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| ТЕХНОЛОГИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ ПУТЕМ ПИРОЛИЗА | 2011 |

|

RU2519441C1 |

| Способ переработки помета | 2018 |

|

RU2688661C1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

Изобретение относится к области получения синтез-газа. В силосе 4 рисовую лузгу подвергают подсушиванию путем активного вентилирования посредством подачи теплого воздуха из калорифера 2, нагнетаемого вентилятором 3. Далее рисовую лузгу по транспортеру 5 подают на норию 6 и в оперативную емкость 7. Подготовленное сырье подают в реактор для газификации 1. В процессе газификации образующуюся газовоздушную смесь отводят через патрубок 12 в циклон-разгрузитель. Золу удаляют через патрубок 13. Изобретение позволяет снизить концентрации водорода и кислорода в газовоздушной смеси в процессе газификации рисовой лузги, оптимизировать компонентный состав газовоздушной смеси. 1 ил.

Установка для газификации рисовой лузги, содержащая реактор для газификации, сообщенный с узлом подготовки сырья, узлом подачи воздуха и узлом очистки газовоздушной смеси, при этом узел подготовки сырья включает последовательно установленные и сообщенные между собой вентилятор и калорифер, который соединен с силосом с активной вентиляцией, который также сообщен с транспортером для подачи сырья в норию, соединенную с оперативной емкостью, а также подающий шнек, сообщенный с патрубком для подачи сырья реактора для газификации, узел очистки выполнен в виде патрубка для удаления золы, расположенного в днище реактора для газификации и циклона-разгрузителя, который сообщен с патрубком для отвода газовоздушной смеси реактора для газификации, узел подачи воздуха установлен в нижней части реактора для газификации и содержит вентилятор, сообщенный с патрубком подачи воздуха, при этом силос, в зависимости от объемов перерабатываемого сырья, может быть выполнен с конусным дном с углом наклона 60 градусов или с плоским дном, а его разгрузочное устройство имеет встроенный обратный конус.

| WO 1981001713 A1, 25.06.1981 | |||

| Устройство для автоматической разбраковки элементов | 1959 |

|

SU137552A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С НИЗКИМ СОДЕРЖАНИЕМ СМОЛ ИЗ БИОМАССЫ | 2009 |

|

RU2516533C2 |

| ТЕХНОЛОГИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ БИОМАССЫ ПУТЕМ ПИРОЛИЗА | 2011 |

|

RU2519441C1 |

Авторы

Даты

2016-11-10—Публикация

2014-11-27—Подача