Изобретение относится к области химической технологии и теплоэнергетики на основе использования возобновляемых источников энергоресурсов и местных видов топлива, в частности, биомассы и местного низкосортного углеродсодержащего сырья, в том числе битуминозного (древесины, торфа, бурых углей, различных сельскохозяйственных отходов), включая утилизацию твердых бытовых и промышленных углеродсодержащих отходов, путем газификации с получением горючего топливного газа, содержащего оксид углерода и водород, для последующего использования в качестве силового газа в транспортных и энергетических установках.

Приоритетным направлением научно-технического прогресса в энергетике является создание и развитие эффективных технологий использования местных энергоресурсов для построения устойчивой системы децентрализованного энергоснабжения с сопутствующим решением все более актуальной задачи утилизации твердых городских (бытовых) отходов.

Так, «Энергетическая стратегия России на период до 2030 года» предусматривает «…развитие малой энергетики в зоне децентрализованного энергоснабжения за счет повышения эффективности использования местных энергоресурсов, в том числе новых видов топлива, получаемых из различных видов биомассы», которая относится к низкосортным видам топлива с высокой влажностью (до 85% и более), малой энергетической плотностью, низкой теплотой сгорания, неоднородностью фракционного состава, но при этом обладает весомыми преимуществами по сравнению с ископаемыми углеродсодержащими видами сырья: возобновляемость, почти полное отсутствие серы, а также других вредных для оборудования и окружающей среды химических элементов и соединений, распространенность и доступность. Нерафинированная некондиционная биомасса (древесные отходы, отходы сельскохозяйственной деятельности, отходы производства и потребления, в том числе твердые коммунальные отходы.), а также иные местные виды топлив, прежде всего на основе низкосортного твердого углеродсодержащего сырья (торф и продукты его переработки, бурые угли), в совокупности составляют топливные ресурсы, использование которых потенциально возможно в районах (территориях) их образования, производства, добычи и экономическая эффективность потребления которых ограничена районами (территориями) их происхождения /Постановление Правительства РФ от 22.022012 г. N 154 «О требованиях к схемам теплоснабжения, порядку их разработки и утверждения»/. Они представляют собой дешевый (с низкой, нулевой или отрицательной стоимостью) и практически не используемый в настоящее время источник местных энергоресурсов.

Наиболее универсальным способом, позволяющим использовать такие виды сырья, является их высокотемпературная термохимическая конверсия, или газификация - сжигание при температурах 800-1300°С в присутствии воздуха или кислорода и водяного пара с получением топливного (иначе генераторного) газа - смеси H2, СО, СО2, NOx, СН4 /ГОСТ Р 54531-2011 Нетрадиционные технологии. Возобновляемые и альтернативные источники энергии. Термины и определения/, проводимая в газификаторах (иначе: реакторах-газификаторах, газогенераторах, конвертерах), который в зависимости от его качества используется в дальнейшем в энергетической установке (сжигается в котельном агрегате или используется в качестве силового газа, т.е. для непосредственного получения энергии в двигателе - газопоршневой или газотурбинной установке).

В связи с этим актуальной является проблема создания высокотехнологичного компактного оборудования газификации для модульных автономных малых энергоустановок для применения в локальной малой энергетике, в качестве источников электроэнергии глубокого резерва на территориях с возможными долговременными чрезвычайными ситуациями, для оснащения станций зарядки электромобилей на природоохранных и иных территориях, при экологически чистой утилизации отходов (в качестве альтернативы мусоросжигательным технологиям).

Существующие технологии и конструкции газификации твердых (конденсированных) углеродсодержащих топлив весьма разнообразны /А. Самылин, М. Яшин. Современные конструкции газогенераторных установок. - ЛесПромИнформ, №1, 2009, с. 78-85; Железная Т.А., Гелетуха Г.Г. Обзор современных технологий газификации биомассы. - Пром. теплотехника, 2006, т. 28, №2, с. 61-75; Копытов В.В. Газификация конденсированных топлив: ретроспективный обзор, современное состояние дел и перспективы развития - М.: Инфра-Инженерия, 2012 - 504 с., с. 263-271/. С экологической точки зрения их главным преимуществом является сравнительно низкий уровень негативного воздействия на окружающую среду. Это, в первую очередь, обусловлено достаточно продолжительным (особенно для газификации в плотном слое) нахождением газообразных продуктов газификации конденсированных топлив сначала в зоне окисления (горения) при температурах от 1000…1200°С и выше, а затем в восстановительной (бескислородной) зоне формирования горючего топливного газа. При таких условиях происходит термическое разложение и восстановительное дехлорирование наиболее опасных веществ - диоксинов, фуранов, полихлорбифенилов, бенз(а)пиренов и других полициклических ароматических углеводородов.

Опыт долговременного использования топливного (генераторного) газа в двигателях или турбинах до сих пор невелик. С точки зрения капитальных затрат, которые выше по сравнению со станциями, работающими на ископаемом топливе, экономически рентабельная работа газификационной установки во многих случаях возможна только при использовании очень дешевого сырья. Интерес к газификационным технологиям все более смещается от производства только тепловой энергии к возможности комбинированной выработки тепловой и электрической энергии.

Несмотря на заметный прогресс, достигнутый в последние годы, система очистки газа является критической составляющей любой газификационной установки. Продолжаются поиски оптимальных решений для достижения требуемых уровней очистки при минимальных затратах. Кроме того, существующее оборудование (установки, реакторы) газификации имеет низкую энергоэффективность, не отвечает современным требованиям по ряду эксплуатационно-технических характеристик, и в первую очередь, по компактности, простоте и удобству обслуживания, надежности, рабочему ресурсу, универсальности по сырью, а также по экологической безопасности, что ограничивает его конкурентоспособность на мировом энергетическом рынке.

Известные технологии (схемы) газификации /Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г. 360 с. с илл.; Биомасса как источник энергии. Под ред. С. Соуфера, О. Заборски. - М., Мир, 1985; Г.Г. Токарев. Газогенераторные автомобили. Гос. науч.-тех. изд-во машиностр. лит., М., 1955; Колеров Л.К. Газомоторные установки. М., Машгиз 1951 г./ различаются по месту подвода воздуха и отбора горючего топливного газа в газификаторах и разделяются на технологии и, соответственно, реакторы-газификаторы прямого, обратного (обращенного) и горизонтального процесса.

В газификаторах прямого процесса перемещение твердого углеродсодержащего топлива (далее - топлива) и газообразного носителя кислорода (воздуха, воздуха с повышенным содержанием кислорода, кислорода) происходит в противоположных направлениях. Газификаторы такого типа достаточно широко распространены и представляют собой, как правило, шахту, внутренние стенки которой выложены огнеупорным материалом, сверху этой шахты загружается топливо, а снизу подается газообразный носитель кислорода. Слой топлива поддерживается либо колосниковой решеткой, либо слоем твердых остатков газификации - золы. Горючий топливный газ отводится в верхней зоне шахты. Конструкции газификаторов такого типа отличаются выполнением отдельных конструктивных элементов, взаимное расположение которых, как правило, остается неизменным. Процессы образования газов в слое топлива в таких газификаторах протекают следующим образом. Подаваемый через нижнюю зону газогенератора газообразный носитель кислорода вначале проходит через зону золы, где он немного подогревается, а далее поступает в раскаленный слой топлива (окислительная зона), где кислород вступает в реакцию с горючими элементами топлива. Образовавшиеся продукты горения, поднимаясь вверх и встречаясь с раскаленным топливом (зона восстановления), восстанавливаются до окиси углерода и водорода. При дальнейшем движении вверх сильно нагретых продуктов восстановления происходит термическое разложение (сухая перегонка) топлива (зона пиролиза) и продукты восстановления обогащаются продуктами разложения (газами, смоляными и водяными парами). В результате разложения топлива образуются вначале полукокс, а затем и кокс, на поверхности которых при их опускании вниз происходит восстановление продуктов горения. При опускании еще ниже происходит горение кокса. В верхней части газификатора происходит сушка топлива теплом поднимающихся газов и паров, при отборе горячего газа (с температурой до 300°С и выше) продукты газификации смешиваются с продуктами, полученными в зонах подсушки и сухой перегонки (пиролиза).

Прямой процесс почти не накладывает ограничений на вид и влажность топлива, но при этом получаемый газ очень загрязнен и содержит большое количество пиролизных смол, паров воды, пылевидных частиц и т.д. Для его дальнейшего использования требуется глубокая очистка с использованием дорогостоящего оборудования.

Таким образом, процесс в газификаторе в целом является комбинацией двух самостоятельных процессов - сухой перегонки и собственно газификации. При прямом процессе газификации из некоторых сортов топлива (т.н. битуминозного топлива) получается газ с большим содержанием смолы. Это делает газ неприемлемым для применения в качестве топлива в двигателях внутреннего сгорания без их специальной очистки. При газификации этим способом древесины и торфа в продуктах сухой перегонки содержится также уксусная кислота и другие нежелательные примеси (фенолы и др.). Очистка газа от смол принципиально возможна с применением дезинтеграторов, электрофильтров, что усложняет и удорожает весь технологический процесс.

В связи с изложенным на практике прямой процесс газификации используется при применении топлив с небольшим выходом летучих (антрацит, кокс, полукокс, древесный уголь).

В обращенном процессе газификации топливо и газообразный носитель кислорода перемещаются в попутном направлении. Газификаторы обращенного процесса, как правило, также представляют собой шахту, внутренние стенки которой выложены огнеупорным материалом, сверху этой шахты загружается топливо, а в средней по вертикали зоне, как правило, через фурмы подается газообразный носитель кислорода. Слой топлива поддерживается либо колосниковой решеткой, либо слоем золы. Топливный газ отводится в нижней зоне шахты. Конструкции газификаторов такого типа отличаются выполнением отдельных конструктивных элементов, взаимное расположение которых, как правило, остается неизменным. Так как отвод образовавшегося газа (с температурой 400…500°С) осуществляется через нижнюю зону газификатора, то зона горения (окисления) находится в плоскости фурм, ниже этой зоны следует зона восстановления, над зоной горения располагается зона пирогенетического разложения топлива, происходящего за счет тепла раскаленного горящего кокса. Сушка самого верхнего слоя топлива в таких газификаторах происходит за счет передачи тепла от зоны пирогенетического разложения топлива. Основным недостатком является то, что обращенный процесс накладывает ограничения на влажность топлива (ввиду отсутствия активной зоны подсушки), что вызывает необходимость в топливоподготовке, но при этом обеспечивает получение более чистого газа с относительно малым содержанием пиролизных смол и других примесей, т.к. все продукты сухой перегонки проходят через высокотемпературную реакционную зону.

При горизонтальном процессе воздух подводится через фурму, расположенную сбоку в нижней части газификатора, газоотборная решетка располагается с противоположной стороны, а на небольшом пространстве между ними сосредоточена активная, или реакционная зона (окисления/восстановления), над которой располагается зона сухой перегонки и выше - зона подсушки топлива. Этот газификатор обладает достаточно простой конструкцией и гибкостью работы, однако не может обеспечить образование бессмольного газа и не пригоден для газификации битуминозных, а также многозольных топлив.

Наиболее перспективными с точки зрения повышения эффективности являются комбинированные технологии (схемы) и, соответственно, газификаторы, которые позволяют использовать преимущества как прямого, так и обратного процессов газификации, в частности, на базе двухзонного процесса газификации /Колеров Л.К. Газомоторные установки. М., Машгиз 1951 г., с. 12-15/. Газификатор имеет две реакционные зоны (каждая включает зону окисления и зону восстановления), причем в верхней части реактора (верхней реакционной зоне) топливо газифицируется по обращенному процессу, а в нижней части (нижней реакционной зоне) по прямому процессу газифицируется кокс, образовавшийся по мере прохождения топлива через верхнюю зону. Отбор газа осуществляется между зонами восстановления, а зола удаляется во время работы реактора. Процесс благоприятен для газификации битуминозных топлив повышенной зольности, однако, не устраняя в достаточной степени недостатки прямого и обращенного процессов, имеет также специфические недостатки, связанные с высокой температурой получаемого газа (до 700°С) и сложностью регулировки воздушного и паровоздушного дутья.

Низкосортное углеродсодержащее сырье, которое предназначено для использования в качестве топлива в настоящем изобретении, как правило, характеризуется повышенным содержанием золы и/или смол, а также влаги. В связи с этим горючий топливный газ, получаемый из такого сырья по существующим технологиям (схемам) газификации, обладает свойствами, не позволяющими использовать его в качестве силового, т.е. для непосредственного получения энергии в двигателе - газопоршневой или газотурбинной установке, а именно:

- высокую температуру (300…700°С) и, соответственно, малую плотность, что приводит к ухудшению наполнения двигателя и падению его мощности;

- низкую объемную теплотворность вследствие большого содержания балласта (азота воздуха, влаги, углекислого газа); так, для наиболее калорийного газа, получаемого при воздушном дутье, - менее 4000 кДж/м3 сухого газа, для наиболее калорийного на парокислородном дутье под давлением - около 15000 кДж/м3;

- высокое содержание вредных примесей (зола, угольная пыль, сажа, смолистые вещества, сернистые соединения, влага), которые нарушают нормальную работу двигателя, вызывают преждевременный износ трущихся деталей и отказ двигателя.

Кроме того, для наиболее распространенных аппаратных решений реакторов-газификаторов (шахтного типа), которые основаны на движении (перемещении) газифицируемого твердого кускового (измельченного) топлива под действием собственного веса, не решенной проблемой остается обеспечение стабильности протекания горения. Поскольку перерабатываемые материалы (особенно это касается низкосортного сырья) зачастую имеют неравномерную газопроницаемость и склонны к слипанию при пиролизе, сводообразованию и зависанию на стенках реактора, то и фронт пиролиза и газификации может распространяться по сечению реактора неравномерно. В слое перерабатываемого сырья могут образоваться «прогары», по которым преимущественно протекает газовый поток, происходят обрушения материала в полости, образованные при горении, и одновременно могут формироваться практически газонепроницаемые области. Как следствие, распределение температуры в зоне горения оказывается неоднородным и плохо управляемым, что ведет к снижению качества газа.

Таким образом, для практического применения топливного силового газа, особенно получаемого из низкосортного сырья, требуется в том или ином виде использование системы его кондиционирования, как правило, многоэтапной и включающей достаточно сложное и дорогостоящее оборудование охлаждения, осушки и очистки газа (скрубберы, циклоны, электрофильтры, фильтры-нейтрализаторы и т.п.) /Колеров Л.К. Газомоторные установки. М., Машгиз 1951 г., с. 15-17; Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г., с. 248-249/, что существенно ограничивает область эффективного использования установок газификации и снижает их технико-экономические и эксплуатационно-технические характеристики.

Известен ряд технических решений, направленных на повышение эффективности газификации углеродсодержащего, и в частности, низкосортного сырья.

Так, известен «Способ регулирования получения горючего газа и устройство для получения горючего газа» (Евразийский патент 000184 В1, дата публ. 24.12.1998), где для повышения чистоты газа и более полного использования углерода сырья газифицирующее средство в реактивную зону вертикального реактора подводят снизу через колосниковую решетку и/или сверху и сбоку, а отвод газа осуществляют на стороне, противолежащей боковому подводу газифицирующего средства, что способствует перемешиванию слоев газифицируемого сырья, при этом регулируют вертикальное положение реакционной зоны скоростью вывода золы, оптимальную температуру газообразования через поток газифицирующего средства, производительность через установку ширины реакционной зоны путем согласованного регулирования подачи газифицирующего средства и вывода золы. Для осуществления способа предусмотрена колосниковая ступенчатая решетка с приводом для ее переталкивающего перемещения и уплотнения частично газифицированного топлива, а кожух реактора снабжен теплоизоляцией в виде двухслойной изолирующе-охлаждающей системы с перфорированной перегородкой между внешним и внутренним слоями, а охлаждающим агентом является воздух, используемый в качестве газифицирующего средства. Предлагаемое решение представляется недостаточно надежным и сложным ввиду необходимости сортировки и подготовки сырья и наличия движущихся частей в высокотемпературной зоне (колосниковая решетка), а достигаемый эффект недостаточным.

Известен также «Газификатор и способ газификации твердого топлива» (Евразийский патент 009349 В1, дата публ. 28.12.2007) на основе двухзонной схемы газификации, содержащий стадии частичного окисления топлива из биомассы в первой зоне окисления для производства растительного угля, восстановления растительного угля в зоне восстановления для образования золы, дополнительного окисления любого остатка растительного угля в золе во второй зоне окисления, извлечения потока горючего, произведенного на вышеупомянутых стадиях, посредством выпускной трубы, причем в первой зоне окисления поток газа имеет то же самое направление, что и поток топлива, а во второй зоне окисления поток газа имеет направление, противоположное потоку топлива. Поток горючего при температуре примерно 850°С, произведенный в обеих зонах, проходит через перфорированное коническое кольцо, которое наполнено микропористым полимером-катализатором, для того, чтобы осуществить крекинг остаточного жидкого продукта перегонки перед тем, как он выйдет из газификатора. Таким образом предполагается осуществлять очистку газа, однако это ведет к усложнению и удорожанию установки, а также повышает эксплуатационные издержки

Известный «Способ газификации твердого углеродсодержащего топлива, в том числе углеродсодержащих отходов и газогенератор» (Евразийский патент 014373, дата публ. 29.10.2010) предполагает подачу в вертикально ориентированный газогенератор углеродсодержащего топлива сверху вниз и потока газообразного носителя кислорода по направлению движения углеродсодержащего топлива и отвод горючего газа из нижней зоны газогенератора. Поток газообразного носителя кислорода подают в среднюю по вертикали зону газогенератора по всему периметру с одновременным формированием направленных вниз по направлению движения углеродсодержащего топлива и направленных вверх против направления движения углеродсодержащего топлива потоков, при этом дополнительно осуществляют отвод горючего газа из верхней зоны газогенератора. Указанное техническое решение сочетают в себе преимущества прямого и обратного процесса газификации, но и не исключает недостатки двухзонного процесса.

В известном «Способе подготовки топлива, в том числе, к сжиганию и устройстве для его осуществления» (патент RU 2301374, Кондра Е.И. и др., дата публ. 20.06.2007) топливо подают в реактор, перемещают его навстречу газообразному окислителю, содержащему кислород, и получают кокс в области пиролиза и коксования топлива, расположенной в реакторе между местами ввода в реактор топлива и окислителя. Кокс обрабатывают паром, образующимся при подаче в реактор типа туннельной печи воды для охлаждения твердого остатка или целевого продукта перед его выгрузкой из реактора. Водяной газ, получающийся при взаимодействии кокса с парами воды, либо выводят из реактора для использования в качестве топливного газа тепловой машины, либо направляют навстречу перемещаемому по реактору коксу к месту ввода в реактор окислителя и там сжигают, получая необходимое для коксования, пиролиза и сушки топлива тепло и выводя из реактора образующийся генераторный газ. В зависимости от вида исходного топлива и режима обработки твердый целевой продукт может представлять собой кокс, древесный или активированный уголь. Техническое решение представляется весьма сложным для реализации и не предполагает полного цикла переработки сырья.

Известный «Газификатор твердого топлива» (патент RU 2315083, Князев А.Е, дата публ. 10.08.2007) является многоступенчатым, при этом в первой ступени происходит сушка, пиролиз и частичное сжигание топлива, на верхней границе теплового пятна второй ступени происходит выгорание всего кислорода, образовавшегося в результате расщепления пара, на третьей ступени дожигаются и поглощаются остатки углерода. Каждая ступень снабжена устройством для подвода пара, размещенным ниже устройства для поджига и стабилизации горения. Изобретение обеспечивает полное сгорание кускового топлива без его предварительной подготовки, однако является достаточно сложным, а получаемый топливный газ требует кондиционирования.

Значительные преимущества при разработке эффективных технических решений имеет технология газификация по схеме прямого процесса в плотном слое при встречной подаче газифицирующего агента (в частности, воздуха) и топлива, поскольку дает возможность использовать низкокалорийные топлива влажностью до 40…50% с высоким к.п.д. теплового процесса (до 95%). /Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г. 360 с. с илл., с. 111-151; Биомасса как источник энергии. Под ред. С. Соуфера, О. Заборски. - М., Мир, 1985; Копытов В.В. Газификация конденсированных топлив: ретроспективный обзор, современное состояние дел и перспективы развития - М.: Инфра-Инженерия, 2012. - 504 с./.

Такое решение предлагается в «Способе переработки конденсированного топлива и устройство для его осуществления. (Патент RU 2376527, Жирнов, Зайченко, Манелис, Полианчик, дата публ. 20.12.2009). Указанный способ реализует схему газификации твердых органических топлив, в том числе топливной биомассы, в противотоке газифицирующего агента (прямой процесс газификации), и отличается тем, что паровоздушная газификации в плотном слое проводится в режиме фильтрационного горения со сверхадиабатическим разогревом в цилиндрическом наклонном вращающемся реакторе-газификаторе /Кислов В.М. Газификация древесины и ее компонентов в фильтрационном режиме. Автореферат диссертации на соискание ученой степени КФМН. ИПХФ РАН, Черноголовка, 2008; Зайченко А.Ю. Влияние движения твердой фазы на характер фильтрационного горения. Автореферат диссертации на соискание ученой степени кандидата физико-математических наук Черноголовка - 2008. ИПХФ РАН/.

Она предусматривает загрузку топлива (измельченного для обеспечения перемешивания и газопроницаемости) в цилиндрический реактор, подачу в реактор газифицирующего агента, содержащего кислород, со стороны реактора, где происходит накопление твердых продуктов переработки, перемещение загруженного топлива вдоль оси реактора, вывод твердых продуктов переработки из реактора, вывод из реактора продуктов сушки, пиролиза и горения в виде горючего топливного газа (продукт-газа), таким образом, что газификация проводится посредством последовательного пребывания топлива в зоне нагревания и сушки, зоне пиролиза, зоне горения (реакционной зоне окисления/восстановления) и зоне охлаждения, а газовый поток фильтруется через слой загруженного топлива, проходя последовательно зону охлаждения, зону горения, зону пиролиза и зону нагревания и сушки.

В реактор, в зону, где температура максимальна/превышает 400°С, подают воду в жидком виде. Для обеспечения равномерности распределения по сечению реактора водяного пара, испаряемого на нагретых твердых материалах шихты, процесс проводят в наклонном вращающемся реакторе, установленном под углом к горизонту в пределах от 22 до 65°. Температура в активной зоне ограничивается за счет испарительного внутреннего охлаждения в совокупности с пассивным охлаждением за счет эндотермических реакций. Достоинствами указанного способа является высокая эффективность процесса газификации топлив, в том числе мелкодисперсных и склонных к спеканию, а именно стабильность и высокий к.п.д. газификации, отсутствие не прореагировавшего топлива в отходах, низкий уровень вредных выбросов в атмосферу.

В то же время указанному способу присущи недостатки технологической схемы прямого процесса, связанные с большим содержанием смолистых и балластных веществ в получаемом газе. Существенными недостатками способа являются также сложность и ненадежность, обусловленные наличием в высокотемпературной зоне дополнительных устройств (труба для подачи воды; датчики температуры для управления рабочими параметрами газификации; уплотнения, обеспечивающие герметичность реактора при вращении). При изменениях параметров сырья (насыпной плотности, фракционного состава и др.) возможно ухудшение газопроницаемости слоя продуктов переработки (золы) из-за спекания и не прореагировавшего топлива, что не позволяет поддерживать оптимальные параметры паровоздушного дутья и затрудняет работу разгрузочного устройства.

Также не решена проблема тепловой защиты конструкции реактора (боковой стенки, разгрузочного устройства) для снижения тепловых потерь и обеспечения его надежности и долговечности. Обычно применяется футеровка корпуса изнутри теплоизоляционной кладкой, однако такая защита недостаточна, надежность, ремонтопригодность и срок службы таких конструкций низки, недостаточная компактность, высокие массовые и габаритные характеристики ограничивают применение реакторов в малогабаритных, мобильных и полустационарных энергетических установках, предназначенных для децентрализованного энергоснабжения. Кроме того, наличие только одной точки подачи воды препятствует равномерному распределению пара, особенно при больших размерах реактора, что снижает возможности управления рабочими параметрами газификации в целях их оптимизации применительно к топливам различного вида.

Указанные недостатки частично устранены в техническом решении «Способ газификации топливной биомассы и устройство для его осуществления» (Заявка на изобретение RU 2015156390 А, Забегаев, Тихомиров и др., дата публ. заявки 29.06.2017, бюл. №19), являющимся наиболее близким к заявляемому изобретению по совокупности существенных признаков.

Способ предполагает газификацию топливной биомассы в плотном слое, перемещающемся вдоль оси цилиндрического реактора, установленного под углом к горизонту в пределах от 22 до 65° и вращающегося вокруг своей оси. Он включает загрузку в реактор топливной биомассы, в качестве которой используют твердое измельченное биотопливо, подачу в реактор газифицирующего агента, содержащего кислород, со стороны реактора, где происходит накопление твердых продуктов остатков горения из реактора вывод из реактора горючего топливного газа, при этом газификацию проводят посредством последовательного пребывания топливной биомассы в зоне нагревания и сушки, зоне пиролиза, активной зоне окисления/восстановления (реакционной зоне) и зоне охлаждения, а газовый поток, формируемый подачей газифицирующего агента, содержащего кислород, проходит последовательно зону охлаждения, реакционную зону, зону пиролиза и зону нагревания и сушки, причем конечный продукт газификации - горючий топливный газ - фильтруют через слой загруженной топливной биомассы, а подачу воды в реактор осуществляют в реакционную зону в виде пара, образование которого происходит в испарительных полостях пароводяной рубашки (пояса пароводяной завесы), непосредственно примыкающих к внутренней стенке рабочей камеры реактора, за счет теплового потока из реакционной зоны, при этом осуществляют инжекцию перегретого пара в реакционную зону сквозь перфорированную внутреннюю стенку рабочей камеры реактора, обеспечивая теплозащиту внутренней стенки рабочей камеры реактора с локализацией высокотемпературной зоны в центре реакционной зоны.

Однако предложенные технические решения не устраняют недостатки технологической схемы прямого процесса, связанные с большим содержанием смолистых и балластных веществ в получаемом газе, а также его высокой температурой.

Настоящее изобретение направлено на решение задач технического осуществления повышения эффективности газификации углеродсодержащего, и в первую очередь низкосортного сырья, с обеспечением качества силового газа для непосредственного использования в двигательных установках, и прежде всего, высокой теплотворности и низкого уровня содержания вредных примесей, а также снижения тепловых потерь в реакторе-газификаторе и обеспечения его компактности, а также экономичности, надежности и долговечности работы.

Для решения поставленных задач предлагается способ газификации твердого топлива в плотном слое, перемещающемся вдоль оси цилиндрического реактора, установленного под углом к горизонту в пределах от 22 до 65° и вращающегося вокруг своей оси, включающий загрузку в реактор подготовленного - измельченного, уплотненного - твердого топлива, в качестве которого используют твердое биотопливо (ГОСТ 33104-2014. Биотопливо твердое. Термины и определения/, получаемое непосредственно или через промежуточные этапы из биомассы (первичной биомассы и твердых отходов ее переработки, органической части твердых городских (бытовых) отходов), и/или твердое низкосортное ископаемое углеродсодержащее сырье (торф, бурые угли), подачу в реактор газифицирующего агента - воздуха со стороны реактора, где происходит накопление твердых остатков газификации, перемещение загруженного твердого топлива вдоль оси реактора, вывод твердых остатков газификации из реактора, вывод из реактора горючего топливного газа, подачу воды в реактор. Газификацию проводят в реакторе, оснащенном пароводяной рубашкой, встроенной в пространство внутри двойной боковой стенки, состоящей из внешней стенки - кожуха и внутренней стенки рабочей камеры реактора, подача воды в реактор осуществляется посредством самоинжекции водяного пара, перегретого за счет теплового потока из рабочей камеры реактора, из пароводяной рубашки сквозь перфорированную внутреннюю стенку рабочей камеры реактора, а получаемый горючий топливный газ фильтруют через слой загруженного твердого топлива.

При этом в отличие от известного способа процесс газификации осуществляется по двухступенчатой схеме. На первой ступени в верхней части реактора, включающей зону нагревания и сушки, зону пиролиза (коксования) и дополнительную (верхнюю) реакционную зону, реализуют обращенный процесс частичной газификации, предусматривающий подачу воздуха (воздушное дутье) в верхнюю реакционную зону.

Переместившееся туда в виде кокса твердое топливо частично окисляется (сгорает) и частично газифицируется, а основная его часть перемещается далее в зону активации, где при температуре выше 800°С подвергается обработке водяным паром, перегретым за счет теплового потока из рабочей камеры реактора и поступающим посредством самоинжекции из пароводяной рубашки сквозь перфорированную стенку рабочей камеры реактора. Получаемый в результате активированный уголь аккумулируют в расположенной ниже буферной газоотборной зоне, а образующуюся парогазовую смесь остатков пиролизных газов и не прореагировавшего водяного пара транспортируют в нижнюю реакционную зону второй ступени газификации, где реализуют прямой процесс газификации перемещающегося из буферной газоотборной зоны слоя активированного угля с встречной фильтрацией через него получаемого горючего топливного газа, который затем выводят из реактора и подают потребителю.

Посредством последовательной двухступенчатой схемы с промежуточной обработкой газифицируемого твердого топлива перегретым паром обеспечивается полнота переработки топлива и повышение теплотворной способности получаемого горючего топливного силового газа, а повышение его чистоты достигается, во-первых, разложением содержащихся в пиролизных газах смол и полнотой реакций водяного пара с углеродом и, во-вторых, фильтрацией горючего топливного газа через слой активированного угля, аккумулируемого в буферной газоотборной зоне. При этом потенциально возможно практически полное исключение содержания влаги в получаемом топливном газе, включая как гигроскопическую влагу исходного сырья, так и реакционную (химическую) влагу, а также влагу, дополнительно вводимую в процессе газификации на стадии активации угля. Уменьшение потерь тепла и снижение температуры топливного газа при подаче его потребителю достигается за счет рекуперативного воздушного охлаждения, осуществляемого посредством построения газификатора, включающего реактор с газоотборным каналом (в наружном или встроенном исполнении) и газо-воздушный теплообменник для охлаждения газа перед подачей его потребителю.

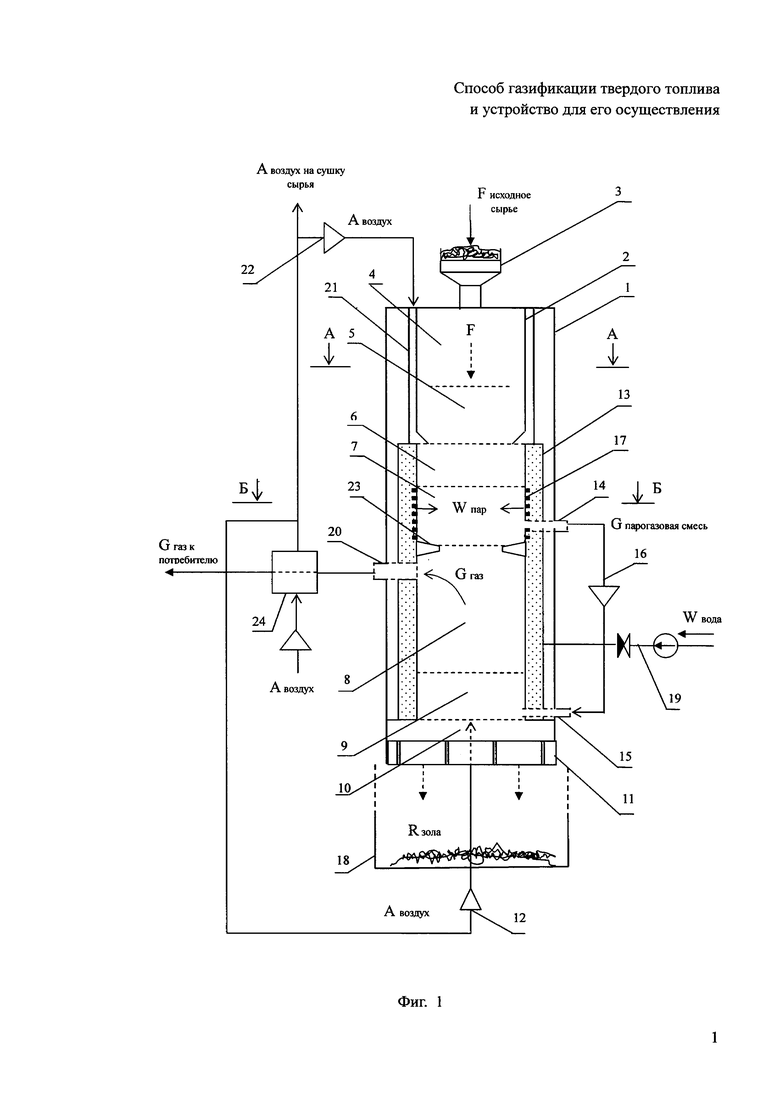

Сущность изобретения поясняется фиг. 1-9.

На фиг. 1 представлена общая схема устройства - газификатора твердого топлива в плотном слое в наклонном вращающемся реакторе двухступенчатого (двухзонного) типа.

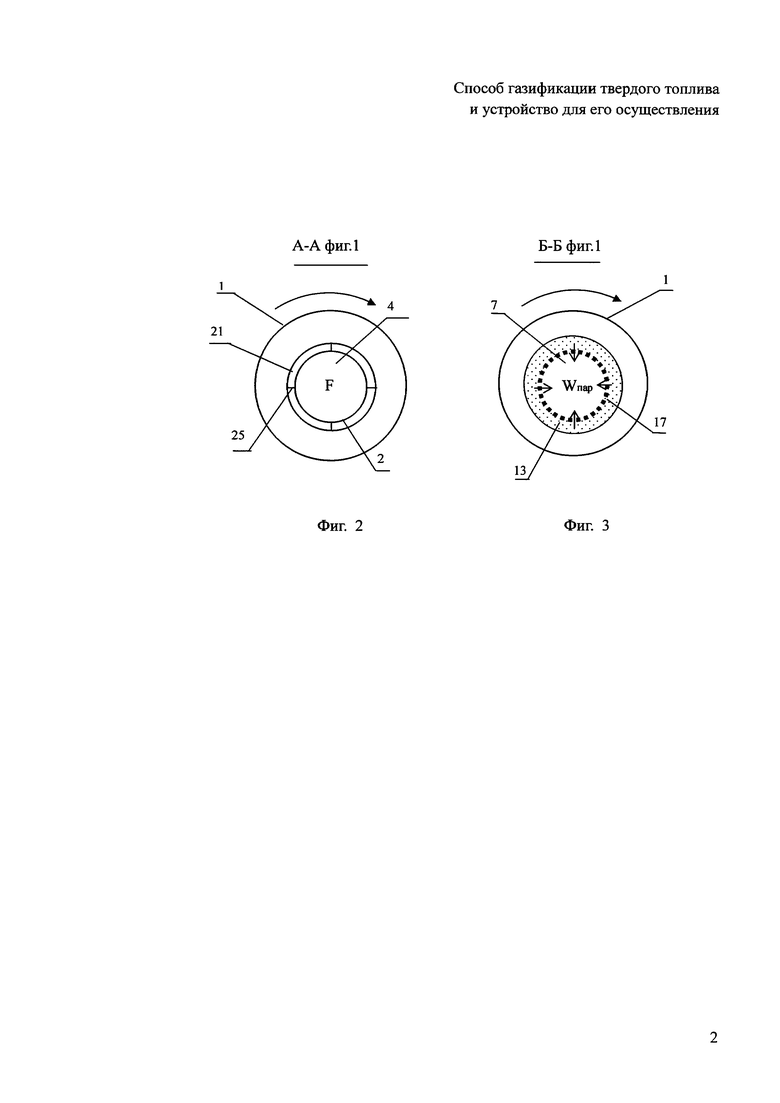

На фиг. 2 показан разрез А-А согласно фиг. 1.

На фиг. 3 показан разрез Б-Б согласно фиг. 1.

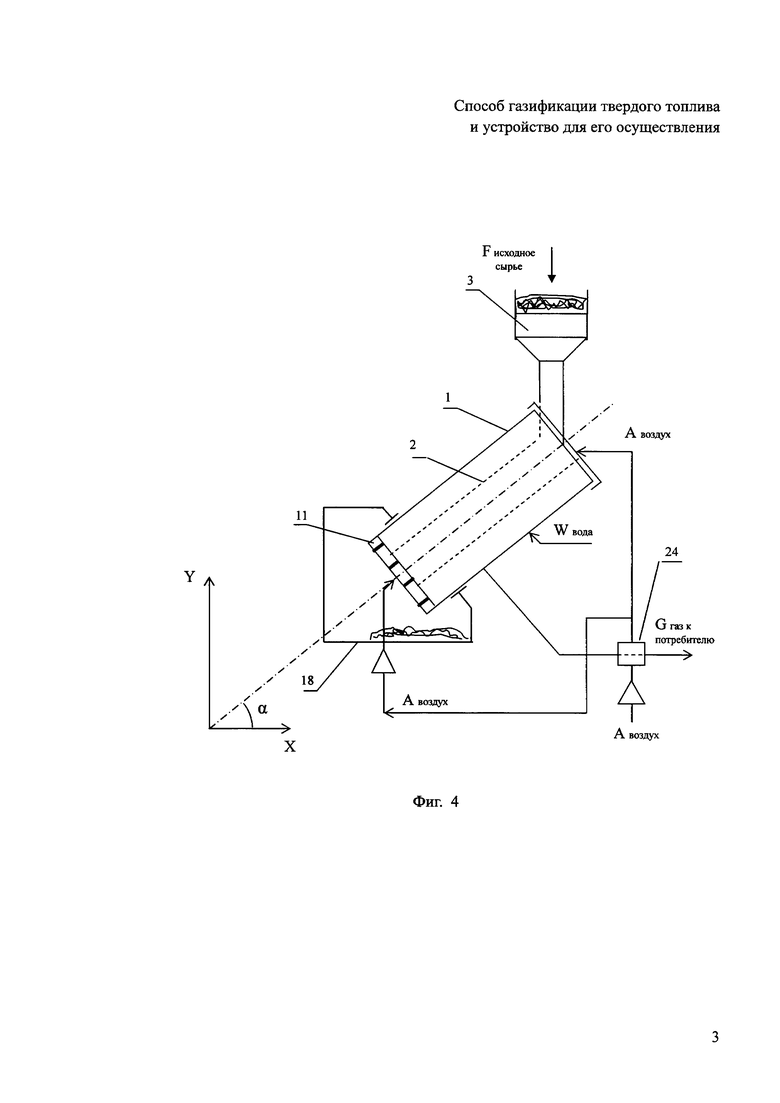

На фиг. 4 приведен общий вид газификатора с реактором в рабочем (наклонном) положении (под углом α к горизонту).

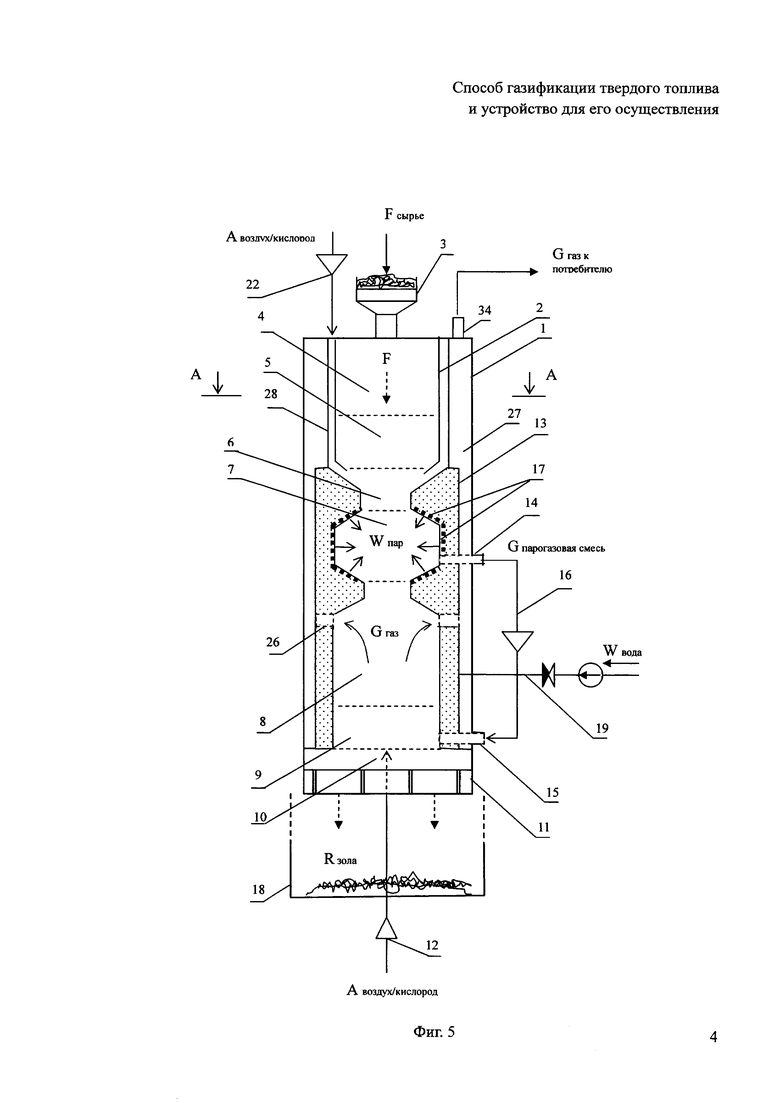

На фиг. 5 представлена общая схема устройства для частного случая построения реактора с газоотборным каналом во встроенном исполнении, а также с пароводяной рубашкой с конфигурацией, позволяющей выделить зону активации.

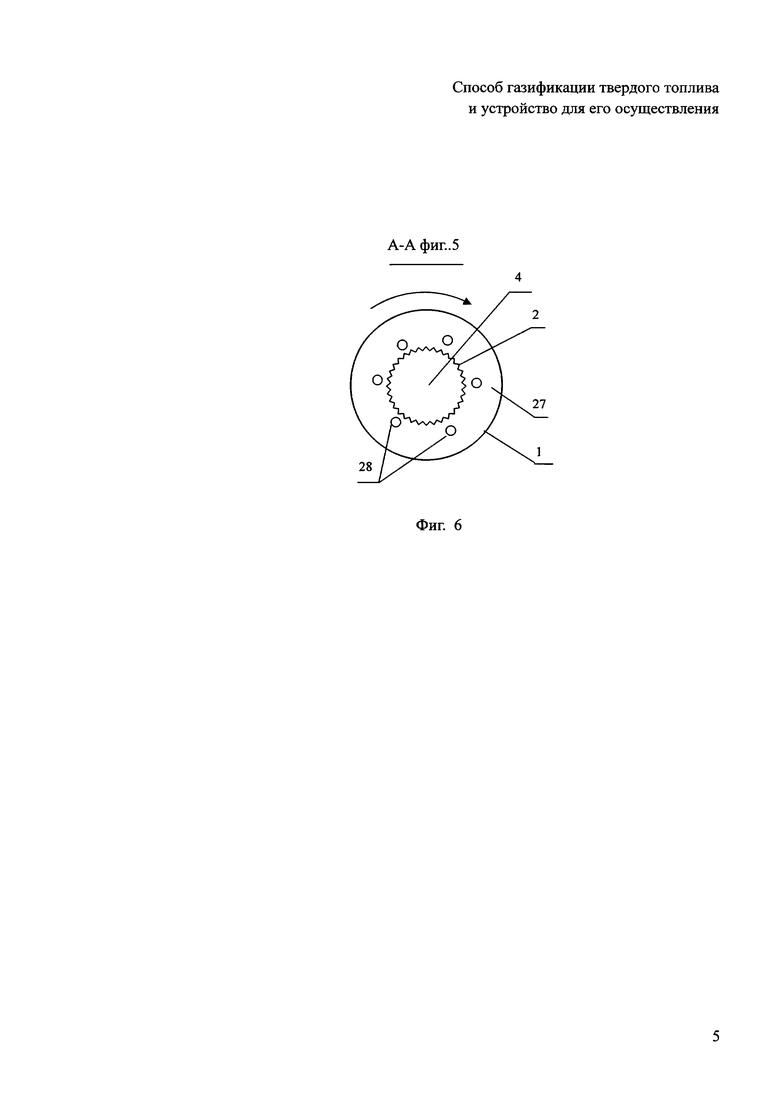

На фиг. 6 показан разрез А-А согласно фиг. 5.

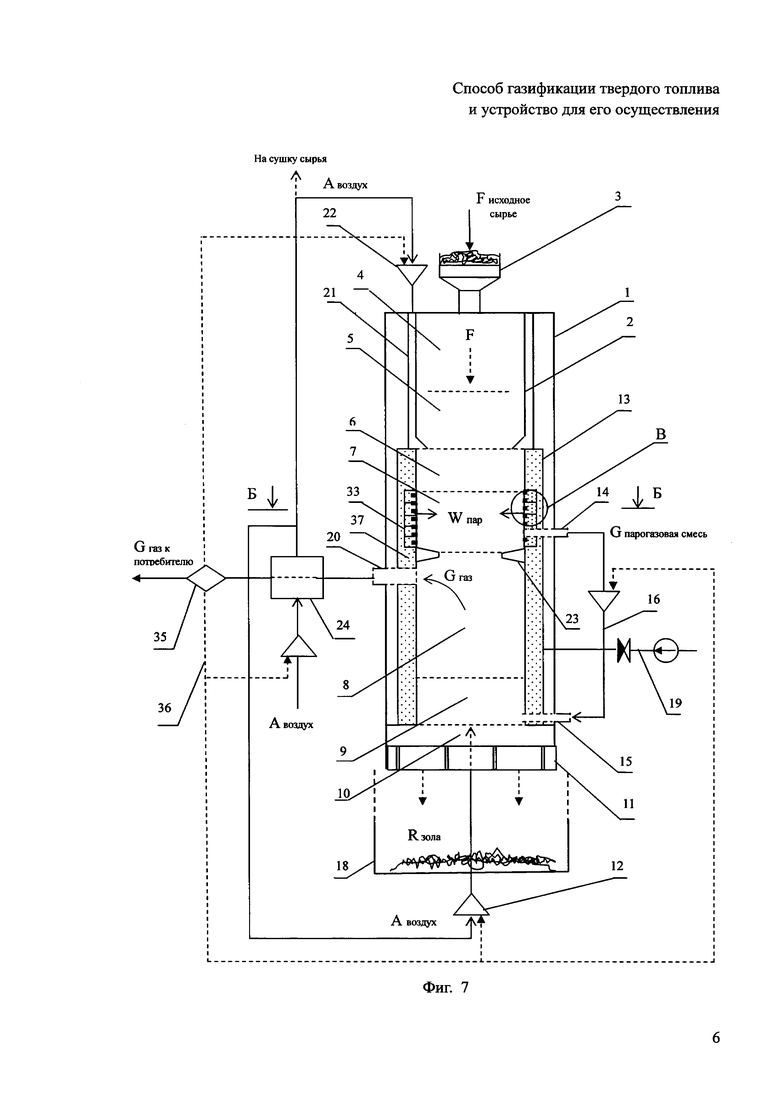

На фиг. 7 представлена общая схема устройства для частного случая построения реактора с пароводяной рубашкой, конструктивно разделенной на две части - парогенератор и пароперегреватель, и с учетом введения газоанализатора-преобразователя.

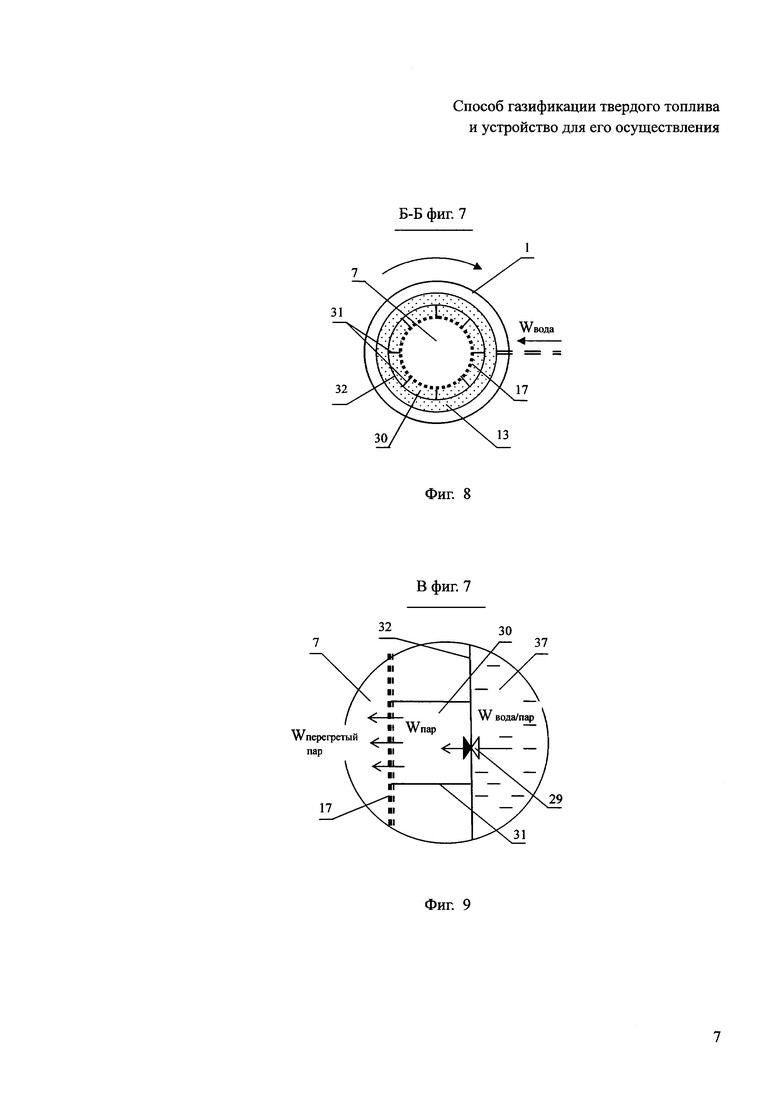

На фиг. 8 показан разрез А-А согласно фиг. 7.

На фиг. 9 показан выносной фрагмент В согласно фиг. 7.

Способ газификации твердого топлива осуществляется посредством устройства - газификатора (фиг. 1-9), которое работает следующим образом.

Исходное твердое топливо «F» (далее - топливо) - биотопливо, получаемое непосредственно или через промежуточные этапы из биомассы (первичной биомассы и твердых отходов ее переработки, органической части твердых городских (бытовых) отходов), и/или твердое низкосортное ископаемое углеродсодержащее сырье (торф, бурые угли), при необходимости предварительно подготовленное для обеспечения газопроницаемости и сыпучести (перемешиваемости), в частности, измельченное (для кускового сырья) или уплотненное (для сырья с низкой насыпной плотностью или мелкодисперсных материалов) и, возможно, с добавлением твердого негорючего материала, загружается через загрузочное устройство 3, включающее бункер с шлюзовой камерой и вертикальным цилиндром, в рабочую камеру реактора, где уровень загруженного топлива поддерживается постоянным, поскольку при вращении реактора происходит его высыпание из вертикального цилиндра (фиг. 1).

Топливо «F» в реакторе в виде плотного слоя, перемешиваемого при вращении реактора вокруг своей оси, проходит последовательно через зону нагревания и сушки 4, зону пиролиза (коксования) 5 в верхнюю реакционную зону (зону окисления/восстановления) 6, куда посредством устройства подачи газифицирующего агента в верхнюю часть реактора 22 через верхний воздушный дутьевой канал 21 (например, кольцевой формы, секционированный для обеспечения равномерности распределения воздуха с помощью продольных ребер жесткости 25) подается воздух «А». В верхней реакционной зоне 6 протекают реакции неполного окисления топлива при ограниченном подводе кислорода в составе воздушного дутья. При газификации протекают реакции как с выделением тепла, так и с его поглощением, поэтому для поддержания процесса должно быть обеспечено условие автотермичности, при котором суммарный тепловой эффект всех реакций будет равен нулю.

При получении воздушного газа, когда в реактор в качестве дутья поступает воздух, реакции окисления и восстановления происходят по следующей схеме:

С+O2→CO2+97650 ккал;

2С+O2→2СО+58860 ккал

2СО+O2→2CO2+136440 ккал

CO2+С→2СО-38790 ккал

Достигаемые при этом высокие температуры благоприятны для завершения реакций восстановления углекислоты, однако они могут превышать температуры размягчения и даже жидкоплавкого состояния золы ряда твердых топлив (температура плавления биомассы, как правило, не ниже 1150°С /Справочник. «Котельные и электростанции на биотопливе. Современные технологии получения тепловой и электрической энергии с использованием различных видов биомассы». Овсянко А.Д., Печников С.А., Санкт-Петербург, Биотопливный портал WOOD-PELLETS.COM. 2008 г., с. 32/). Это приводит к нарушению нормальной работы реактора, так как образуются крупные сплавленные куски шлака, затрудняющие доступ воздуха и процесс генерации газа, перегревается сам аппарат, падает его производительность, КПД, снижается качество газа. Для снижения температуры процесса в реактор дополнительно к воздушному дутью вводятся водяные пары (смешанный процесс генерации - паровоздушное дутье). При паровом дутье получается водяной газ. Водяной пар, проходя через слой раскаленного кокса зоны восстановления, вступает в химическое взаимодействие с углеродом по реакциям:

С+H2O=СО+Н2-28380 ккал;

С+2H2O=CO2+2Н2-17970 ккал,

т.е. обе реакции - эндотермические, с поглощением тепла, что приводит к локальному снижению температуры. Водяной газ имеет более высокую теплотворную способность по сравнению с воздушным газом, однако при этом КПД процесса невысок.

В верхней реакционной зоне 6 за счет частичного окисления углерода топлива достигается температура 900…1100°С, необходимая, во-первых, для подготовки топлива в зоне нагрева и сушки 4 и зоне пиролиза (коксования) 5 и, во-вторых, для осуществления реакций частичной воздушной газификации топлива и получения слоя раскаленного кокса в зоне активации 7, которая располагается ниже верхней реакционной зоны 6, являясь по существу ее продолжением.

Вода "W" подается под требуемым давлением по входному трубопроводу 19 с обратным клапаном в пароводяную рубашку 13, встроенную в пространство внутри двойной боковой стенки, состоящей из внешней стенки - кожуха 1 и внутренней стенки рабочей камеры реактора 2, где нагревается и превращается в пар под воздействием теплового потока (излучения) из рабочей камеры реактора, а именно из верхней реакционной зоны 6 обращенного процесса газификации (на первой ступени газификации) и из нижней реакционной зоны 9 прямого процесса газификации (на второй ступни газификации).

В результате нагрева давление в пароводяной рубашке 13 повышается, вода превращается в пар, который посредством самоинжекции поступает через перфорированный по длине зоны активации 7 участок 17 внутренней стенки рабочей камеры реактора, образуя там пристеночный теплоизолирующий слой пара в перегретом вследствие редукции давления состоянии и вступая в эндотермические реакции с углеродом раскаленного топлива/кокса, в результате которых образуется «водяной» горючий газ и понижается (ограничивается) температура в пристеночном слое в процессе перемешивания топлива и распределения пара при вращении реактора. Высокая температура в реакционной зоне является необходимым условием обеспечения высокого качества газа, практически полное восстановление СО2 в СО обеспечивается при температурах не менее 950…1000°С /Г.Г. Токарев. Газогенераторные автомобили. Гос. науч.-тех. изд-во машиностр. лит., М., 1955, с. 23, 31/.

При редукции давления пар переходит в перегретое состояние и таким образом при высоких температурах раскаленного кокса (выше 800…850°С) протекают эндотермические реакции восстановления с образованием водяного газа. Такая обработка позволяет получить из кокса активированный уголь с необходимыми свойствами для его дальнейшего использования в процессе в качестве адсорбента /Кинле X., Бадер Э. Активные угли и их промышленное применение. - М.: Химия, 1984. - 216 с./. При этом слой активированного угля при соответствующем понижении температуры аккумулируется в расположенной ниже буферной газоотборной зоне реактора 8. Образующуюся парогазовую смесь горючего топливного газа, остатков неразложившихся пиролизных газов и не прореагировавшего водяного пара транспортируют через парогазоотводный канал, включающий в себя патрубок отвода парогазовой смеси 14, газопровод с газодувкой 16 и патрубок подачи/ввода парогазовой смеси 15, в нижнюю реакционную зону 9 второй ступени газификации, где реализуют прямой процесс газификации перемещающегося из буферной газоотборной зоны 8 слоя активированного угля, для чего осуществляется воздушное дутье с помощью устройства подачи газифицирующего агента - воздуха «А» в нижнюю часть реактора 12 через зону охлаждения 10, где происходит накопление твердых остатков газификации - золы «R», которая по мере вращения реактора высыпается через отверстия разгрузочного устройства 11 в бункер для золы 18. Соотношение просветов отверстий, скорости вращения реактора и расхода окислителя (воздуха), подаваемого в реактор, обеспечивает скорость выгрузки золы, при которой положение реакционной зоны 9 в реакторе остается постоянным. Воздух "А" подается в нижнюю часть реактора по его оси (центральное дутье), например, посредством вентилятора (воздуходувки), а формируемый при этом газовый поток проходит последовательно зону охлаждения 10, нижнюю реакционную зону 9 и далее в виде получаемого горючего топливного газа «G» фильтруется через перемещаемый ему навстречу слой активированного угля в буферной газоотборной зоне 8 и затем выводится из верхней части буферной газоотборной зоны 8 реактора через патрубок газоотборного канала 20. На второй ступени газификации обеспечивается практически полное разложение остатков смол, завершение реакций газификации углерода топлива с образованием смешанного горючего топливного газа, включая реакции водяного пара с углеродом, а также очистка получаемого топливного газа от примесей (частиц золы, не прореагировавшего углерода топлива, сажи, возможных следов смол) за счет адсорбции в слое активированного угля в буферной газоотборной зоне 8. Высокая степень переработки и очистки газа «G» обеспечивается за счет длины буферной газоотборной зоны 8, а также высокой реакционной способности топлива - активированного угля (на основе исходного преимущественно растительного, в т.ч. древесного сырья), его газопроницаемости и сыпучести (перемешиваемости). С выходом пара происходит падение давления в пароводяной рубашке 13 и в нее вновь поступает вода извне по трубопроводу 19.

Отбираемый горючий топливный газ «G» имеет высокую температуру (до 700°С и выше), поэтому перед его подачей потребителю в качестве силового газа его охлаждают воздухом «А» в газо-воздушном теплообменнике 24, при этом отработавший (подогретый) воздух «А» в необходимом объеме может использоваться в качестве воздушного дутья в устройствах подачи газифицирующего агента - воздуха в верхнюю 22 и нижнюю 12 части реактора, а излишки - для сушки исходного сырья.

Для эффективного разделения газовых потоков в реакторе предполагаются как конструктивные решения (разделительное кольцо 23 на внутренней поверхности стенки рабочей камеры между зоной активации 7 и буферной газоотборной зоной 8), так и регулирование рабочих параметров (интенсивности и/или соотношения интенсивностей воздушного дутья в верхней и нижней частях реактора, производительности газодувки газопровода 16).

В частном случае предлагается построение газоотборного канала во встроенном варианте исполнения (фиг. 5, фиг. 6). В отличие от рассмотренного выше варианта внешнего исполнения газоотборный канал конструктивно образуется газосборной кольцевой полостью 27 между кожухом 1 и внутренней стенкой рабочей камеры 2 реактора с пароводяной рубашкой 13 и внутренними газоотводными каналами 26 - проходными отверстиями из буферной газоотборной зоны 8 рабочей камеры реактора с выходом для горючего топливного газа «G» в верхней части реактора через верхний патрубок газоотборного канала 34 (вместо патрубка газоотборного канала 20, фиг. 1) для подачи его потребителю, при этом для интенсификации процесса охлаждения горючего топливного газа внутренняя стенка рабочей камеры реактора 2 предпочтительно имеет ребристую структуру, а верхний воздушный дутьевой канал выполнен в виде трубок 28, расположенных внутри газосборной полости 27.

Конкретные формы конструкции пароводяной рубашки 13 могут быть различными, в частности, для повышения надежности разграничения газовых потоков в рабочей камере реактора - парогазовой смеси, отводимой на первой ступени газификации и горючего топливного газа, получаемого на второй ступени газификации, в частном случае выполнения (фиг. 5) пароводяная рубашка 13 может иметь расширения внутрь рабочей камеры, конструктивно выделяющие зону активации 7 от примыкающих к ней верхней реакционной зоны 6 сверху и буферной газоотборной зоны 8 снизу, имеющие в вертикальном сечении трапецеидальную или иную подобную конфигурацию и локально сужающие поперечное сечение камеры, при этом внутренние, в том числе наклонные, участки стенки такой конструкции внутри зоны активации могут быть дополнительно перфорированы (перфорированные участки 17) для прохождения перегретого пара из пароводяной рубашки 13 внутрь зоны активации 7 рабочей камеры реактора.

Кроме того, повышение надежности разделения газовых потоков может быть достигнуто посредством контроля текущих параметров - температуры и химического состава горючего топливного газа перед подачей его потребителю с учетом того, что превышение расчетных уровней значений температуры газа и/или содержания в нем примесей (влаги, смол) связано с возможным поступлением в буферную газоотборную зону 8 парогазовой смеси. Указанный контроль может быть реализован путем установки газоанализатора-преобразователя 35 в газоотборном канале перед подачей горючего топливного газа потребителю, при этом газоанализатор-преобразователь 35 может быть соединен шинами управления 36 с газодувкой паро-газоотводного канала 16, с устройствами подачи газифицирующего агента - воздуха в нижнюю 12 и верхнюю 22 части реактора, а также с воздуходувкой газо-воздушного теплообменника (охладителя газа) 24 для регулировки их производительности/соотношения производительностей работы.

Для повышения компактности устройства и обеспечения его теплозащиты, а также эффективности процесса активации пароводяная рубашка 13 (фиг. 7) может быть конструктивно разделена на две части - парогенератор 37 и пароперегреватель 33, причем парогенератор 37 может представлять собой кольцевой резервуар для воды, подающейся извне под давлением по трубопроводу 19 с обратным клапаном, а пароперегреватель 33 - состоять из соединенных с парогенератором 37 через обратные клапаны избыточного давления 29 полости 30, образуемые радиальными стенками 31 в кольцевом пространстве между разделительной цилиндрической стенкой 32 и внутренней стенкой 17 рабочей камеры реактора, образующие в свою очередь ячеистую (сотовую) структуру, примыкающую к перфорированным участкам 17 внутренней стенки, обеспечивающим самоинжекцию перегретого пара из полостей (ячеек) 30 пароперегревателя 33 в пристеночную область зоны активации 7 рабочей камеры реактора.

В результате теплового потока из рабочей камеры реактора возрастающее давление в каждой отдельной испарительной ячейке 30 вынуждает перегретый пар поступать сквозь перфорированный участок 17 внутренней стенку рабочей камеры в активную зону 7.

Подача (вдув) водяного пара в камеру 2 реактора регулируется автоматически термическим способом /Г.Г. Токарев. Газогенераторные автомобили. Гос. науч.-тех. изд-во машиностр. лит., М., 1955, с. 37/, когда количество пара, образующегося в каждой отдельной ячейке 30 и поступающего из нее в зону активации 7, находится в прямой зависимости от интенсивности и степени нагрева (температуры) данной ячейки.

С выходом пара происходит падение давления в ячейках 30 и в них вновь поступает вода из резервуара 12. Поступление воды извне по трубопроводу 15 может регулироваться (в частности, ограничиваться) заданным весовым соотношением воды и загруженной в реактор топливной биомассы, соответствующим желательному режиму газификации (составу получаемого топливного газа).

Возможные отложения (нагар) на внутренней поверхности перфорированного участка 17 внутренней стенки рабочей камеры реактора могут заглушать перфорацию в отдельных ячейках 30, однако возникающее локальное повышение температуры ускоряет процесс газификации, устраняя отложения, а временное повышение давления пара в этих ячейках способствует его прохождению внутрь камеры.

Для упрощения конструкции устройства, в частности, снижения требований к уплотнениям можно использовать маятниковый режим вращения реактора со сменой направления вращения реактора на противоположное после его поворота на определенный угол (например, на 180°).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631812C2 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631811C2 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631808C2 |

| Способ энергетической утилизации твердых углеродсодержащих отходов и устройство - малая мобильная твердотопливная электроводородная станция - для его осуществления | 2022 |

|

RU2793101C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| СПОСОБ ГАЗИФИКАЦИИ КОНДЕНСИРОВАННЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347139C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631456C1 |

Изобретение относится к теплоэнергетике с получением горючего газа, содержащего оксид углерода и водород, для последующего использования в качестве силового газа в транспортных и энергетических установках. Способ газификации твердого топлива осуществляют в плотном слое, перемещающемся вдоль оси цилиндрического реактора, установленного под углом к горизонту в пределах от 22 до 65° и вращающегося вокруг своей оси. Способ включает загрузку в реактор предварительно подготовленного - измельченного, уплотненного - твердого топлива, в качестве которого используют твердое биотопливо и/или твердое низкосортное ископаемое углеродсодержащее сырье (торф, бурые угли), подачу в реактор газифицирующего агента - воздуха со стороны реактора, где происходит накопление твердых остатков газификации, перемещение загруженного твердого топлива вдоль оси реактора с последовательным пребыванием твердого топлива в зоне нагревания и сушки, зоне пиролиза (коксования), реакционной зоне - зоне окисления/восстановления и зоне охлаждения, вывод твердых остатков газификации из реактора, вывод из реактора горючего топливного газа, подачу воды в реактор, при этом газификацию проводят в реакторе, оснащенном пароводяной рубашкой, подачу воды в реактор осуществляют посредством инжекции водяного пара, перегретого за счет теплового потока из рабочей камеры реактора, из пароводяной рубашки сквозь перфорированную внутреннюю стенку рабочей камеры реактора, получаемый горючий топливный газ фильтруют через слой загруженного твердого топлива. Способ отличается тем, что процесс газификации проводят по двухступенчатой схеме, где на первой ступени в верхней части реактора, включающей зону нагревания и сушки, зону пиролиза (коксования) и дополнительную (верхнюю) реакционную зону, реализуют обращенный процесс частичной газификации, предусматривающий подачу газифицирующего агента - воздуха (воздушное дутье) непосредственно в верхнюю реакционную зону, где переместившееся туда в виде кокса твердое топливо частично окисляется (сгорает) и частично газифицируется, а основная его часть перемещается далее в зону активации, где при температуре выше 800°С подвергается обработке водяным паром из пароводяной рубашки, при этом получаемый из кокса активированный уголь аккумулируют в буферной газоотборной зоне рабочей камеры реактора, а образующуюся парогазовую смесь отводят из зоны активации и транспортируют в нижнюю реакционную зону на второй ступени газификации, где реализуют прямой процесс газификации перемещающегося из буферной газоотборной зоны слоя активированного угля с встречной фильтрацией через него получаемого горючего топливного газа, который выводят из реактора и подают потребителю. Заявлено также устройство для способа. Технический результат: повышение полноты переработки топлива, качества и теплотворной способности получаемого топливного газа, уменьшение потерь тепла, а также повышение компактности, экономичности, надежности и долговечности реактора-газификатора. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Способ газификации твердого топлива в плотном слое, перемещающемся вдоль оси цилиндрического реактора, установленного под углом к горизонту в пределах от 22 до 65° и вращающегося вокруг своей оси, включающий загрузку в реактор предварительно подготовленного - измельченного, уплотненного - твердого топлива, в качестве которого используют твердое биотопливо и/или твердое низкосортное ископаемое углеродсодержащее сырье (торф, бурые угли), подачу в реактор газифицирующего агента - воздуха со стороны реактора, где происходит накопление твердых остатков газификации, перемещение загруженного твердого топлива вдоль оси реактора с последовательным пребыванием твердого топлива в зоне нагревания и сушки, зоне пиролиза (коксования), реакционной зоне - зоне окисления/восстановления и зоне охлаждения, вывод твердых остатков газификации из реактора, вывод из реактора горючего топливного газа, подачу воды в реактор, при этом газификацию проводят в реакторе, оснащенном пароводяной рубашкой, подача воды в реактор осуществляется посредством инжекции водяного пара, перегретого за счет теплового потока из рабочей камеры реактора, из пароводяной рубашки сквозь перфорированную внутреннюю стенку рабочей камеры реактора, а получаемый горючий топливный газ фильтруют через слой загруженного твердого топлива, отличающийся тем, что процесс газификации проводят по двухступенчатой схеме, где на первой ступени в верхней части реактора, включающей зону нагревания и сушки, зону пиролиза (коксования) и дополнительную (верхнюю) реакционную зону, реализуют обращенный процесс частичной газификации, предусматривающий подачу газифицирующего агента - воздуха (воздушное дутье) непосредственно в верхнюю реакционную зону, где переместившееся туда в виде кокса твердое топливо частично окисляется (сгорает) и частично газифицируется, а основная его часть перемещается далее в зону активации, где при температуре выше 800°С подвергается обработке водяным паром из пароводяной рубашки, при этом получаемый из кокса активированный уголь аккумулируют в буферной газоотборной зоне рабочей камеры реактора, а образующуюся парогазовую смесь отводят из зоны активации и транспортируют в нижнюю реакционную зону на второй ступени газификации, где реализуют прямой процесс газификации перемещающегося из буферной газоотборной зоны слоя активированного угля с встречной фильтрацией через него получаемого горючего топливного газа, который выводят из реактора и подают потребителю.

2. Способ газификации твердого топлива по п. 1, отличающийся тем, что горючий топливный газ перед подачей потребителю охлаждают воздухом, который затем подают в необходимом объеме посредством воздушного дутья в верхнюю реакционную зону на первой ступени и через зону охлаждения в нижнюю реакционную зону на второй ступени газификации.

3. Способ газификации твердого топлива по п. 2, отличающийся тем, что перед подачей потребителю контролируют температуру и химический состав горючего топливного газа, например, уровень содержания балластных веществ, в частности, влаги и/или углекислого газа, и с учетом соотношений текущих значений контролируемых параметров регулируют интенсивность отвода парогазовой смеси, подачи газифицирующего агента - воздуха в верхнюю и нижнюю реакционные зоны, а также воздушного охлаждения горючего топливного газа.

4. Способ газификации твердого топлива по п. 1, отличающийся тем, что в качестве газифицирующего агента используется воздух с повышенным содержанием кислорода или кислород.

5. Устройство для газификации твердого топлива в виде предварительно подготовленного - измельченного, уплотненного - твердого биотоплива и/или твердого низкосортного ископаемого углеродсодержащего сырья (торф, бурые угли) в плотном слое, включающее загрузочное устройство, установленный под углом к горизонту в пределах от 22 до 65° цилиндрический реактор, выполненный с возможностью вращения вокруг своей оси и оснащенный пароводяной рубашкой в виде кольцевого резервуара для воды, подающейся извне под давлением, встроенного в пространство внутри двойной боковой стенки реактора, состоящей из внешней стенки - кожуха и внутренней стенки рабочей камеры с перфорированным участком для обеспечения прохождения пара из пароводяной рубашки в рабочую камеру реактора, разгрузочное устройство, устройство подачи газифицирующего агента - воздуха в нижнюю часть реактора, привод вращения реактора, уплотнения, обеспечивающие герметичность реактора при вращении, отличающееся тем, что реактор дополнительно оснащен устройством подачи газифицирующего агента - воздуха - в верхнюю часть реактора через верхний дутьевой канал, имеющий, например, кольцевую форму, в верхнюю реакционную зону обращенного процесса газификации первой ступени газификации твердого топлива, перемещающегося из загрузочного устройства внутри рабочей камеры реактора, при этом перфорированный участок внутренней стенки рабочей камеры располагается по длине зоны активации реактора, примыкающей снизу к верхней реакционной зоне и предназначенной для получения активированного угля из кокса посредством обработки перегретым паром, а рабочая камера в зоне активации имеет выход в паро-газоотводный канал, образованный патрубком отвода парогазовой смеси, газопроводом с высокотемпературной газодувкой и патрубком ввода парогазовой смеси, для транспортирования парогазовой смеси из зоны активации в нижнюю реакционную зону прямого процесса газификации, а также выход в газоотборный канал из верхней части газоотборной буферной зоны, в которой аккумулируется перемещающийся из зоны активации активированный уголь, для отвода из реактора горючего топливного газа, фильтрующегося из нижней реакционной зоны через слой активированного угля, и подачи его потребителю.

6. Устройство для газификации твердого топлива по п. 5, отличающееся тем, что подача отводимого из реактора горючего топливного газа потребителю осуществляется через газовоздушный теплообменник, оснащенный входной воздуходувкой с выходом для отработавшего подогретого воздуха в устройства подачи газифицирующего агента - воздуха - в нижнюю и в верхнюю части реактора, а также его излишков на сушку исходного сырья.

7. Устройство для газификации твердого топлива по п. 5, отличающееся тем, что газоотборный канал для горючего топливного газа конструктивно образуется газосборной кольцевой полостью между кожухом и внутренней стенкой рабочей камеры реактора с пароводяной рубашкой с внутренними газоотводными каналами - проходными отверстиями в буферную газоотборную зону рабочей камеры реактора и с выходом для горючего топливного газа в верхней части реактора для подачи его потребителю, при этом для интенсификации процесса охлаждения горючего топливного газа внутренняя стенка рабочей камеры реактора предпочтительно имеет ребристую структуру, а верхний воздушный дутьевой канал выполнен в виде трубок, расположенных внутри газосборной полости.

8. Устройство для газификации твердого топлива по одному (любому) из пп. 5-7, отличающееся тем, что пароводяная рубашка имеет расширения внутрь рабочей камеры, разграничивающие (конструктивно выделяющие) зону активации от примыкающих к ней верхней реакционной зоны сверху и буферной газоотборной зоны снизу, имеющие в вертикальном сечении трапецеидальную или иную конфигурацию и локально сужающие поперечное сечение камеры для разделения газовых потоков - отводимой парогазовой смеси и получаемого горючего топливного газа.

9. Устройство для газификации твердого топлива по одному (любому) из пп. 5-7, отличающееся тем, что пароводяная рубашка конструктивно разделена на две части - парогенератор и пароперегреватель, причем парогенератор представляет собой кольцевой резервуар для воды, подающейся извне под давлением через обратный клапан, а пароперегреватель состоит из соединенных с парогенератором через обратные клапаны избыточного давления полости, образующие ячеистую (сотовую) структуру и примыкающие к внутренней стенке рабочей камеры реактора, которая включает перфорированный участок для обеспечения самоинжекции перегретого пара из ячеек пароперегревателя в пристеночную область зоны активации рабочей камеры реактора.

10. Устройство для газификации твердого топлива по одному (любому) из пп. 5-7, отличающееся тем, что используется маятниковый режим вращения реактора со сменой направления вращения реактора на противоположное после его поворота на определенный угол (например, на 180°).

11. Устройство для газификации твердого топлива по п. 6, отличающееся тем, что в состав устройства дополнительно введен газоанализатор-преобразователь для контроля температуры и химического состава горючего топливного газа перед подачей его потребителю, при этом газоанализатор-преобразователь соединен шинами управления с газодувкой паро-газоотводного канала, с устройствами подачи газифицирующего агента - воздуха в нижнюю и верхнюю части реактора, а также с воздуходувкой теплообменника - охладителя газа для регулировки их производительности или соотношения производительностей работы.

| RU 2015156390 A, 29.06.2017 | |||

| RU 2015156392 А, 03.07.2017 | |||

| RU 2015156393 А, 04.07.2017 | |||

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2376527C2 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА, В ТОМ ЧИСЛЕ, К СЖИГАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301374C1 |

| Установка для бурения скважин | 1958 |

|

SU121730A1 |

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Способ синтетического получения органических содержащих кислород соединений | 1926 |

|

SU9349A1 |

| Приспособление для предупреждения скольжения ножек штатива съемочного аппарата | 1929 |

|

SU14373A1 |

Авторы

Даты

2018-07-26—Публикация

2017-09-25—Подача