Изобретение относится к способу плазменного напыления для изготовления ионопроводящей мембраны в соответствии с ограничительной частью независимого пункта формулы изобретения.

Ионопроводящие мембраны представляют собой мембраны, которые обладают высокой селективной проницаемостью для конкретных ионов, такие как, например, проницаемые для кислорода мембранные слои, которые обладают высокой селективной проницаемостью для кислорода и являются по существу непроницаемыми для других газов. Соответственно, такие мембраны используются для выделения или очистки кислорода из газовых смесей или смесей текучих сред.

Такие мембраны могут быть изготовлены из самых разнообразных материалов, например они могут состоять из материалов на основе сложных оксидов, которые имеют специфический химический состав и которые образуют специфические фазы. В частности, известны керамические мембраны, которые состоят из оксидов типа перовскита и которые изготавливают в форме тонких, плотных - это значит непористых - слоев. Например, такие мембраны обладают как ионной проводимостью по кислороду, так и электронной проводимостью.

Материал, который исследуют и используют в настоящее время для изготовления, в частности, проницаемых для кислорода мембран, представляет собой керамику, которая имеет структуру перовскита и включает, кроме кислорода, элементы лантан (La), стронций (Sr), кобальт (Co) и железо (Fe). Соответственно первым буквам названий этих четырех элементов, это вещество типично обозначают как LSCF.

Проницаемые для кислорода мембраны или, в общем, ионопроводящие мембраны из таких материалов могут быть изготовлены, например, посредством традиционных способов получения керамических материалов, таких как, например, прессование, ленточное литье, шликерное литье или спекание, или же посредством термического напыления. Для последнего особенно пригодны процессы термического напыления, которые проводят в вакууме, и это обычно означает, что процесс напыления проводят при рабочем давлении, которое является меньшим, чем давление окружающей среды (нормальное давление воздуха).

В особенности пригоден метод термического плазменного напыления при низком давлении, или метод вакуумного плазменного напыления, который называют LPPS-методом (от англ. «Low Pressure Plasma Spraying»). Именно посредством этого метода вакуумного плазменного напыления могут быть напылены особенно тонкие и плотные слои, т.е. такие, которые требуются также для ионопроводящих мембран или проницаемых для кислорода мембран.

На практике же теперь было показано, что при вакуумном плазменном напылении таких мембран химический состав слоя, изготовленного путем напыления, уже больше не соответствует химическому составу исходного материала, так что сформированный слой также больше не имеет желательного химического состава, или что фазовый состав слоя уже не является таким же, как у исходного материала. Так, например, для перовскитных веществ можно видеть, что желательная фаза - в этом случае именно перовскитная фаза - уже не образуется или образуется только в меньшей степени. Более конкретно, можно наблюдать конденсацию металлических элементов, таких как, например, железо или кобальт, на стенках рабочей камеры.

По этой причине задача изобретения состоит в решении этой проблемы и в создании способа плазменного напыления, в котором может быть изготовлена ионопроводящая и, более конкретно, проницаемая для кислорода мембрана улучшенного качества.

Объект изобретения, решающий эту задачу, охарактеризован независимым пунктом формулы изобретения на способ.

В соответствии с изобретением, представлен такой способ плазменного напыления для изготовления ионопроводящей мембраны, которая обладает ионной проводимостью, при котором мембрану осаждают в виде слоя на подложку, причем исходный материал напыляют на поверхность подложки в форме рабочего пучка посредством рабочего газа, при этом исходный материал вводят в плазму при низком рабочем давлении, которое составляет не более 10000 Па, и частично или полностью расплавляют в ней. В рабочую камеру во время напыления подают кислород с расходом, который составляет по меньшей мере 1%, предпочтительно по меньшей мере 2%, от общего расхода рабочего газа.

Предпочтительно, в рабочей камере во время напыления присутствует инертная атмосфера или атмосфера с пониженным содержанием кислорода.

Было показано, что противодействовать нежелательным химическим изменениям исходного материала во время термического напыления можно посредством подачи кислорода, благодаря чему как химический состав слоя, сформированного путем напыления, так и его фазовый состав соответствуют желательному составу. За счет подачи кислорода во время термического напыления эффективно избегают того, что в рабочей камере при термическом напылении происходит образование атмосферы с восстановительными свойствами.

Тем самым, например, избегают того, что содержащиеся в исходном материале оксиды металлов восстанавливаются и осаждаются в форме элементарных металлов или в форме их сочетаний на стенках рабочей камеры. В частности, можно исключить или по меньшей мере значительно снизить осаждение металлического кобальта или железа и их сочетания при напылении порошка LSCF, так что могут быть изготовлены ионопроводящие и, в частности, проницаемые для кислорода мембраны улучшенного качества.

Предпочтительно, мембрана, помимо ее ионной проводимости, обладает также электронной проводимостью.

Предпочтительно, процесс плазменного напыления осуществляют так, что плазма дефокусирует и ускоряет рабочий пучок. Посредством этого способа могут быть преимущественно получены особенно тонкие и плотные слои.

На практике было найдено преимущественным, когда рабочее давление в рабочей камере устанавливают на значение по меньшей мере 50 Па и не более 2000 Па.

Особенно предпочтительно, способ осуществляют так, что исходный материал представляет собой порошок, химический состав которого является по существу таким же, как и химический состав слоя, что означает, что в качестве исходного материала используют порошок, который по существу имеет такой же химический состав, который должен также иметь и напыленный слой.

Кроме того, предпочтительно осуществлять способ так, что исходный материал представляет собой порошок, фазовый состав которого является по существу таким же, как и фазовый состав слоя.

В предпочтительном варианте осуществления образующий мембрану слой состоит из керамического материала, который представляет собой оксид типа перовскита.

С учетом проницаемости для кислорода оказалось особенно целесообразным, когда слой сделан из перовскита, который включает лантан (La), стронций (Sr), кобальт (Co) и железо (Fe). Конечно, понятно, что термин «состоит из» в этой связи означает, что значительная часть слоя присутствует в форме перовскитной фазы. Разумеется, также возможно, что в этом слое в меньшей степени также присутствуют и другие фазы.

На практике оказалось целесообразным, когда общий расход рабочего газа при плазменном напылении составляет менее 200 SLPM, в частности составляет от 100 до 160 SLPM (SLPM: стандартных литров в минуту).

В первом предпочтительном варианте осуществления способа рабочий газ представляет собой смесь аргона и гелия.

Во втором предпочтительном варианте осуществления способа рабочий газ состоит из аргона, гелия и водорода.

Предпочтительно, способ плазменного напыления осуществляют так, что сформированный на подложке слой имеет толщину менее 150 микрометров, а предпочтительно от 20 до 60 микрометров. Эта толщина слоя оказалась целесообразной в случае проницаемой для кислорода мембраны.

Также было найдено преимущественным, когда рабочим пучком совершают поворотное движение или сканирование относительно поверхности подложки. Например, это может иметь место при поворачивании плазменного генератора и/или источника плазмы и/или выходного сопла. Рабочий пучок тем самым направляют относительно подложки так, что сканируют подложку, т.е. «покрывают» рабочим пучком один или более раз. Разумеется, альтернативно или в дополнение к этому также можно перемещать подложку. Конечно, существуют много возможностей реализации этого относительного перемещения между рабочим пучком и подложкой. Такое поворотное движение и/или сканирование подложек вызывает то, что введенный в рабочую камеру кислород приходит в максимально возможный контакт с рабочим пучком или с растущим на подложке слоем.

Способ особенно пригоден также для того случая применения, при котором ионопроводящая мембрана представляет собой проницаемую для кислорода мембрану, которая обладает ионной проводимостью по кислороду.

Посредством изобретения дополнительно представлена ионопроводящая мембрана, в частности проницаемая для кислорода мембрана, которая изготовлена в соответствии со способом согласно изобретению.

Дополнительные преимущественные признаки и предпочтительные варианты осуществления изобретения следуют из зависимых пунктов формулы изобретения.

В последующем изобретение будет разъяснено подробно с помощью вариантов осуществления и со ссылкой на чертеж. На схематическом чертеже, показанном частично в разрезе, показано:

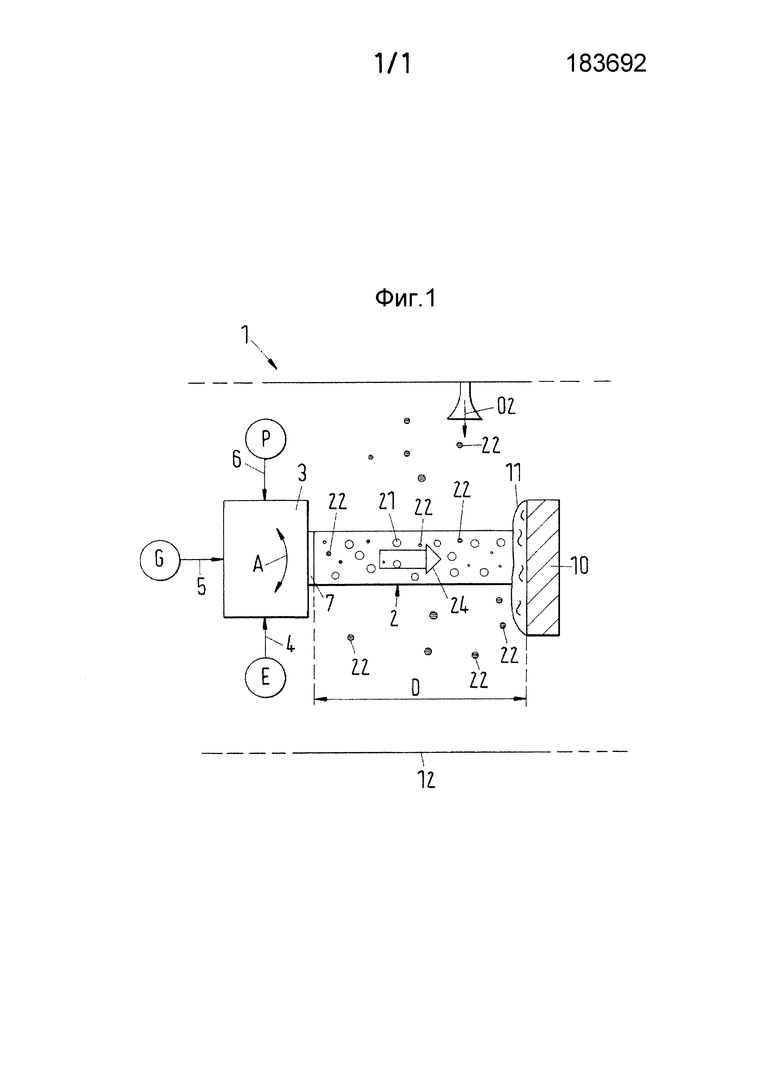

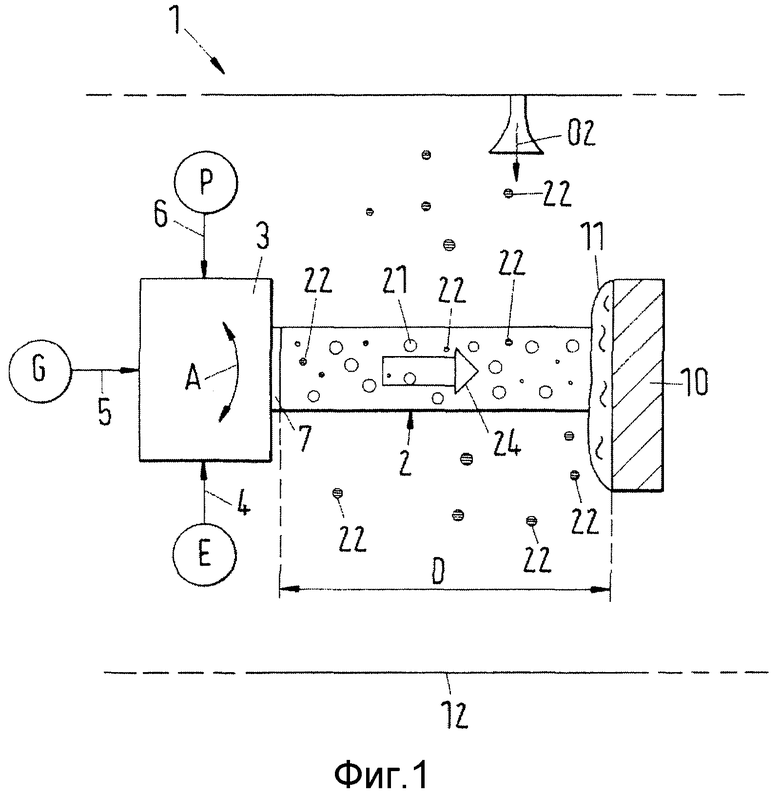

Фиг.1 - схематическая иллюстрация устройства для осуществления способа в соответствии с изобретением.

Способ плазменного напыления в соответствии с изобретением для изготовления ионопроводящей мембраны будет разъяснен далее со ссылкой на особенно значимый для практики случай применения, при котором мембрана представляет собой мембрану, которая является селективно проницаемой для кислорода, которая тем самым обладает ионной проводимостью по кислороду. Предпочтительно, мембрана также обладает электронной проводимостью. Способ представляет собой способ термического напыления, который осуществляют в вакууме, т.е. при рабочем давлении, которое является более низким, чем давление окружающей среды.

Фиг.1 показывает устройство плазменного напыления в очень схематической иллюстрации, которое в целом обозначено ссылочным номером 1 и которое пригодно для осуществления способа в соответствии с изобретением. Более того, на фиг.1 схематически проиллюстрирована подложка 10, на которую осаждают проницаемую для кислорода мембрану в форме слоя 11. Кроме того, показана рабочая камера 12, в которой осуществляют этот способ.

Способ в соответствии с изобретением включает способ плазменного напыления, тип которого описан в WO-А-03/087422 или же в US-А-5853815. Этот способ плазменного напыления представляет собой способ термического напыления для изготовления так называемой тонкой LPPS-пленки (LPPS = плазменное напыление при низком давлении).

Более конкретно, способ на LPPS-основе осуществляют в проиллюстрированном на фиг.1 устройстве 1 плазменного напыления. При этом традиционный LPPS-способ плазменного напыления модифицирован в отношении технологического процесса, причем вследствие этих изменений пространство, заполненное плазмой («плазменный факел» или «плазменный пучок»), расширяется и простирается на длину вплоть до 2,5 м. Геометрическая протяженность плазмы ведет к равномерному расширению - «дефокусированию» - и к ускорению рабочего пучка, который вводят в плазму с подводимым газом. Материал рабочего пучка, который диспергируется в облако в плазме и частично или полностью расплавляется в ней, поступает на поверхность подложки 10 однородно распределенным.

Проиллюстрированное на фиг.1 устройство 1 плазменного напыления включает в себя известный сам по себе плазменный генератор 3, имеющий не столь подробно проиллюстрированную плазменную горелку для генерирования плазмы. Общеизвестным образом плазменным генератором 3 создают рабочий пучок 2 из исходного материала Р, рабочего газа и/или смеси рабочего газа G и электрической энергии Е. Введение этих компонентов Е, G и Р символически показано на фиг.1 стрелками 4, 5, 6. Образовавшийся рабочий пучок 2 выходит через выходное сопло 7 и транспортирует исходный материал Р в форме рабочего пучка 2, в котором частицы 21 материала диспергированы в плазме. Это транспортирование символически показано стрелкой 24. Частицы 21 материала обычно представляют собой частицы порошка. Морфология осажденного на подложке 10 слоя 11 зависит от технологических параметров и, в частности, от исходного материала Р, энтальпии процесса и температуры подложки 10. Плазменный генератор 3 и/или плазменный факел предпочтительно является поворачиваемым относительно подложки 10, как показано на фиг.1 двойной стрелкой А. Поэтому рабочий пучок 2 может перемещаться взад и вперед в режиме поворотного движения по подложке 10.

В LPPS-процессе, описанном в этом контексте, исходный материал Р вводят в дефокусирующий пучок материала плазмы и частично или полностью расплавляют, или по меньшей мере делают пластичным в ней, при низком рабочем давлении не выше 10000 Па, а предпочтительно по меньшей мере 50 Па и не более 2000 Па. Для этой цели генерируют плазму, имеющую достаточно высокую удельную энтальпию, так что на подложке появляется очень плотный и тонкий слой 11. Вариации структуры главным образом обусловливают и регулируют за счет условий нанесения покрытия, в частности энтальпии процесса, рабочего давления в камере для нанесения покрытия, а также рабочего пучка. Поэтому рабочий пучок 2 имеет свойства, которые определяются регулируемыми технологическими параметрами.

Для изготовления проницаемой для кислорода мембраны создают слой 11 таким, чтобы он имел очень плотную микроструктуру.

Прежде всего, теперь будет подробно разъяснена стадия способа, на которой формируют слой 11 посредством LPPS.

В качестве исходного материала Р выбирают порошок с подходящим составом, как будет подробно разъяснено далее. Как уже было упомянуто, за счет заданных технологических параметров в LPPS-процессе плазменный факел является очень длинным по сравнению с традиционными способами плазменного напыления. Кроме того, плазменный факел является сильно расширенным. Генерируют плазму с высокой удельной энтальпией, чем обусловливается высокая температура плазмы. Благодаря высокой энтальпии и длине и/или величине плазменного факела обеспечивают очень высокий приток энергии к частицам 21 материала, в результате которого, с одной стороны, они сильно ускоряются, а с другой стороны, доводятся до очень высокой температуры, так что они очень хорошо расплавляются и также остаются очень горячими после их осаждения на подложку 10. Поскольку, с другой стороны, плазменный факел и поэтому рабочий пучок 2 очень сильно расширяются, локальный тепловой поток к подложке 10 является малым, так что избегают термического повреждения материала. Кроме того, расширенный плазменный факел обладает таким эффектом, что, типично одновременно накрывая подложку 10 рабочим пучком 2, частицы 21 материала осаждаются в форме индивидуальных брызг, которые не формируют сплошного, то есть связного, слоя. Тем самым можно изготовить очень тонкие слои 11. Высокая кинетическая и термическая энергия, которую частицы материала приобретают во время их длительного пребывания в плазменном факеле, по сравнению с традиционными способами плазменного напыления, способствует формированию очень плотного слоя 11, который, в частности, имеет очень мало пустот на поверхностях раздела между брызгами, ложащимися одна поверх другой.

Например, плазму генерируют в плазменной горелке в известном самом по себе плазменном генераторе 3 с помощью постоянного электрического тока и посредством стержневого катода, а также кольцеобразного анода. Потребляемая мощность плазменной горелки составляет в диапазоне вплоть до 180 кВт. Подводимую к плазме мощность, эффективную мощность, можно определить экспериментально в соответствии с получаемой структурой слоя. Эффективная мощность, которая определяется разностью между электрической мощностью и теплотой, отводимой при охлаждении, согласно опыту лежит, например, в диапазоне от 40 до 130 кВт, в частности от 80 до 100 кВт. В этой связи оказалось целесообразным, если сила тока для генерирования плазмы составляет между 1000 и 3000 А, в частности между 1500 и 2600 А.

Для рабочего давления в рабочей камере 12 для формирования проницаемой для кислорода мембраны LPPS-TF-плазменным напылением выбирают значение между 10 и 10000 Па, предпочтительно между 50 и 2000 Па.

Исходный материал Р вводят в плазму в виде струи порошка.

Рабочий газ для генерирования плазмы предпочтительно представляет собой смесь инертных газов, в частности смесь аргона Ar, гелия Не и, возможно, водорода Н. На практике для рабочего газа оказались особенно целесообразными следующие расходы газов:

расход Ar: от 30 до 150 SLPM, в частности от 50 до 100 SLPM;

расход Н2: от нуля до 20 SLPM, в частности от 2 до 10 SLPM;

расход Не: от нуля до 150 SLPM, в частности от 20 до 100 SLPM;

причем общий расход рабочего газа предпочтительно является меньшим чем 200 SLPM, а, в частности, составляет от 100 до 160 SLPM.

В соответствии с изобретением кислород подают в рабочую камеру 12 во время термического напыления так, как показано стрелкой, указанной ссылочным обозначением О2, и частицами 22 кислорода. В этом отношении частицы 22 кислорода приводят в контакт с рабочим пучком 2, и/или с подложкой 10, и/или с растущим на ней слоем 11. Кислород подают в рабочую камеру при расходе, который составляет по меньшей мере 1%, предпочтительно по меньшей мере 2%, от общего расхода рабочего газа. Частицы 22 кислорода смешиваются с рабочим пучком 2 и также присутствуют поблизости от подложки 10 и/или растущего на ней слоя. Тем самым обеспечивают то, что различные компоненты исходного материала Р перемешиваются с частицами 22 кислорода во время их переноса в рабочем пучке 2 и/или после их осаждения на подложку 10 присутствуют вблизи них. Частицы 22 кислорода предотвращают нарастание восстановительной атмосферы, которая могла бы, например, восстанавливать оксиды металлов до элементарных металлов или других продуктов восстановления, и соединения исходных оксидов в рабочем пучке 2 или на поверхности подложки 10. Поэтому подаваемый кислород эффективно препятствует нежелательному восстановлению компонентов исходного материала Р. Чтобы обеспечить как можно более хороший контакт между рабочим пучком и/или образующимся слоем 11, с одной стороны, и частицами 22 кислорода, целесообразно поворачивать плазменный генератор 3 и/или плазменный факел относительно поверхности покрываемой подложки 10.

Может быть преимущественным, когда подложку - дополнительно или альтернативно - перемещают во время осаждения материала посредством вращательных движений или поворотных движений относительно этого облака.

Далее обратимся к особенно важному для практики примеру, в котором проницаемая для кислорода мембрана состоит из керамики, которая, кроме кислорода, включает элементы лантан (La), стронций (Sr), кобальт (Co) и железо (Fe). Такие керамики обозначают как LSCF. В этом отношении желательно, чтобы мембрана была почти полностью составлена структурой перовскита. Однако понятно, конечно, что изобретение не ограничивается такими веществами, а является, в частности, также пригодным для других керамических материалов, более конкретно оксидов типа перовскита.

Как уже упоминалось, исходный материал Р предусматривают в форме порошка. Затем осуществляют способ плазменного напыления так, что химический состав слоя является по существу таким же, как и химический состав исходного материала.

LSCF как керамический материал относится к оксидам типа перовскита, которые по существу имеют форму АВО3. При этом А обозначает LaxSr1-x, а В обозначает CoyFe1-y. Однако следует отметить, что стехиометрия не обязательно должна точно удовлетворяться. Скорее, может быть так, что содержание La и содержание Sr и/или содержание Co и содержание Fe могут не соответствовать в точности единице. Содержание кислорода также может отклоняться от точной стехиометрии. По этой причине типично указывают содержание кислорода как 3-σ, где σ представляет отклонение содержания кислорода от стехиометрического равновесия. Знак «минус» указывает, что это отклонение обычно представляет собой дефицит кислорода, что значит, что кислород присутствует в количестве ниже стехиометрического.

В описываемом здесь примере LSCF присутствует в форме La0,58Sr0,4Co0,2Fe0,8О3-σ. Исходный материал Р присутствует в виде порошка. Для изготовления частиц порошка могут быть использованы различные способы, например распылительная сушка или сочетание расплавления и последующего измельчения и/или размалывания затвердевшего расплава.

Получение таких порошков в общем известно и не требует подробного разъяснения здесь. В отношении плазменного напыления является предпочтительным, когда зерна порошка имеют размер, например, от 25±5 мкм.

Значение σ для отклонения содержания кислорода от стехиометрии составляет, например, 0,3.

Для двух примеров, описываемых далее, в качестве исходного материала использовали соответственно La0,58Sr0,4Co0,2Fe0,8О3-σ. Рабочее давление в рабочей камере 12 устанавливали на значение между 50 и 2000 Па. Посредством плазменной горелки, которая может генерировать плазму с высокой удельной энтальпией вплоть до 10000-15000 кДж/кг и которая может потреблять мощность вплоть до 180 кВт, образуется плазменный пучок и/или рабочий пучок 2 с высокой энтальпией. Рабочий пучок 2 имеет длину 1000-2000 мм и диаметр вплоть до 200-400 мм. Длина рабочего пучка 2 по сути соответствует расстоянию напыления, что означает расстояние D между выходным соплом 7 и подложкой 10. В качестве подложки служит, например, пористая пластина из жаропрочного сплава на основе никеля или подложка из огнеупорной керамики.

Исходный материал Р вводят посредством двух питателей порошка, причем скорость подачи составляет вплоть до 120 г/мин, типично 40 г/мин. Посредством поворотного движения плазменной горелки на подложку 10 наносят очень тонкий и плотный слой 11, причем подвод высокой энергии к частицам 21 материала и высокая (сверхзвуковая) скорость в рабочем пучке 2 позволяют нарастить очень плотный слой 11. Слой 11 напыляют до тех пор, пока в результате не образуется слой с толщиной 20-60 мкм. Продолжительность нанесения покрытия составляет приблизительно одну минуту. Во время термического напыления в рабочую камеру 12 подают кислород, и действительно с расходом по меньшей мере 1%, предпочтительно по меньшей мере 2%, от общего расхода рабочего газа. Тем самым исключают или по меньшей мере значительно снижают восстановление и разложение исходного материала Р и/или его компонентов. В частности, исключают или по меньшей мере значительно снижают выделение и/или осаждение элементарных Co или Fe или их сочетаний. В результате этого химический и фазовый составы слоя 11 являются по существу такими же, как и у исходного материала Р.

Пример 1

Процесс проводят так, как описано выше. В качестве рабочего газа используют смесь аргона и гелия, причем расход аргона составляет 80 SLPM, а расход Не составляет 40 SLPM, так что общий расход рабочего газа составляет 120 SLPM. Сила тока для генерирования плазмы составляет 2600 А.

Пример 2

Процесс проводят так, как описано выше. В качестве рабочего газа используют смесь аргона, гелия и водорода, причем расход Ar составляет 80 SLPM, расход Не составляет 20 SLPM, а расход Н2 составляет 6 SLPM, так что общий расход рабочего газа составляет 106 SLPM. Сила тока для генерирования плазмы составляет 2600 А.

В обоих случаях получены проницаемые для кислорода мембраны, химический состав и структура фазы перовскита которых являются по существу такими же, как и у исходного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2083724C1 |

| Способ получения электродных покрытий для оптоэлектронных устройств на основе галогенидных перовскитов | 2022 |

|

RU2797895C1 |

| Способ инкапсуляции фотоприемников на основе галогенидных перовскитов | 2022 |

|

RU2806886C1 |

| УСТРОЙСТВО И СПОСОБ ВЫДЕЛЕНИЯ КИСЛОРОДА | 2011 |

|

RU2571132C2 |

| УСТАНОВКА ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СПОСОБ ПОКРЫТИЯ ИЛИ ОБРАБОТКИ ПОВЕРХНОСТИ ПОДЛОЖКИ | 2010 |

|

RU2536818C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2010 |

|

RU2414021C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОСОДЕРЖАЩИХ ПОКРЫТИЙ НА КРУПНОРАЗМЕРНЫЕ ПОДЛОЖКИ В ВАКУУМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2062818C1 |

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2011 |

|

RU2562656C2 |

| СПЛАВ, ЗАЩИТНОЕ ПОКРЫТИЕ И КОНСТРУКЦИОННАЯ ДЕТАЛЬ | 2012 |

|

RU2574559C2 |

| СПОСОБ ОСАЖДЕНИЯ ПРОЗРАЧНОЙ БАРЬЕРНОЙ МНОГОСЛОЙНОЙ СИСТЕМЫ | 2012 |

|

RU2583196C2 |

Изобретение относится к способу изготовления ионопроводящей мембраны, обладающей ионной проводимостью, плазменным напылением. Мембрану осаждают в виде слоя (11) на подложку (10) в рабочей камере. Исходный материал (Р) напыляют на поверхность подложки (10) в форме рабочего пучка (2) посредством рабочего газа (G). Исходный материал вводят в плазму при низком рабочем давлении, которое составляет не более 10000 Па, и частично или полностью расплавляют в ней. В рабочую камеру (12) во время напыления подают кислород (О2; 22) с расходом, который составляет по меньшей мере 1% от общего расхода рабочего газа. Технический результат состоит в повышении качества ионопроводящей мембраны. 2 н. и 14 з.п. ф-лы, 1 ил., 2 пр.

1. Способ изготовления ионопроводящей мембраны, обладающей ионной проводимостью, при котором мембрану в виде слоя (11) из исходного материала (Р) осаждают на подложку (10) в рабочей камере плазменным напылением, при этом рабочий пучок (2) из исходного материала (Р) посредством рабочего газа (G) вводят в плазму при низком рабочем давлении, которое составляет не более 10000 Па, частично или полностью расплавляют в ней и подают на поверхность подложки (10), отличающийся тем, что в рабочую камеру (12) во время напыления подают кислород (О2; 22) с расходом, который составляет по меньшей мере 1% от общего расхода рабочего газа.

2. Способ по п. 1, отличающийся тем, что подают кислород (О2; 22) с расходом, который составляет по меньшей мере 2% от общего расхода рабочего газа.

3. Способ по п. 1, в котором дефокусируют и ускоряют рабочий пучок (2) посредством плазмы.

4. Способ по п. 1 или 3, в котором устанавливают рабочее давление в рабочей камере (12) по меньшей мере 50 Па и не более 2000 Па.

5. Способ по п. 1 или 3, в котором используют исходный материал (Р) в виде порошка, химический состав которого является по существу таким же, как и химический состав слоя (11).

6. Способ по п. 1 или 3, в котором исходный материал (Р) представляет собой порошок, фазовый состав которого соответствует фазовому составу слоя (11).

7. Способ по п. 1 или 3, в котором образующий мембрану слой (11) состоит из керамического материала, который представляет собой оксид типа перовскита.

8. Способ по п. 1 или 3, в котором слой состоит из перовскита, который включает лантан (La), стронций (Sr), кобальт (Со) и железо (Fe).

9. Способ по п. 1 или 3, в котором плазменное напыление осуществляют с общим расходом рабочего газа, меньшим, чем 200 SLPM, в частности от 100 до 160 SLPM.

10. Способ по п. 1 или 3, в котором используют рабочий газ в виде смеси аргона и гелия.

11. Способ по п. 1 или 3, в котором используют рабочий газ в виде смеси аргона, гелия и водорода.

12. Способ по п. 1 или 3, в котором на подложке (10) получают слой (11) толщиной менее 150 мкм, предпочтительно от 20 до 60 мкм.

13. Способ по п. 1 или 3, в котором осуществляют поворотное движение или сканирование относительно поверхности подложки (10) рабочим пучком (2).

14. Способ п. 1 или 3, в котором ионопроводящая мембрана представляет собой проницаемую для кислорода мембрану, которая обладает ионной проводимостью по кислороду.

15. Ионопроводящая мембрана, изготовленная способом по любому из пп. 1-14.

16. Ионопроводящая мембрана по п. 15, которая выполнена проницаемой для ионов кислорода.

| EP 1338671 A1, 27.08.2003 | |||

| EP 1852519 A1, 07.11.2007 | |||

| RU 98102026 A, 27.12.1999 | |||

| US 5356674 A,18.10.1994. |

Авторы

Даты

2016-11-10—Публикация

2012-03-22—Подача