Изобретение относится к литейному производству, в частности к составам износостойких чугунов, и может быть использовано для изготовления деталей гидромашин, перекачивающих абразивные смеси.

Известен износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, бор, ванадий, медь, алюминий, церий, магний, кальций и железо при следующих соотношениях компонентов, мас. %: углерод 2,2-4,0; кремний 0,5-3,5; марганец 0,2-3,0; хром 3,0-10,0; никель 2,0-5,5; бор 0,2-0,4; ванадий 0,2-1,0; медь 0,2-0,8; алюминий 0,1-0,4; церий 0,03-0,2; магний 0,02-0,1; кальций 0,05-0,2; железо - остальное.

(RU 2395366, С23С 37/00, опубликовано 27.07.2010.)

Недостатком известного чугуна, используемого для изготовления мелющих элементов рудо- и углеразмольных мельниц, является их невысокая коррозионная стойкость.

Наиболее близким является износостойкий чугун с шаровидным графитом, содержащий углерод, кремний, марганец, хром, никель, бор, ванадий, алюминий, церий, магний, кальций, железо при следующем соотношении компонентов, мас. %: углерод 2,2-3,2; кремний 0,5-3,0; марганец 0,2-3,0; хром 3,0-6,4; никель 2,0-4,0; бор 0,2-0,4; ванадий 0,2-0,8; медь 0,2-0,8; алюминий 0,1-0,4; церий 0,03-0,20; магний 0,02-0,1; кальций 0,05-0,2; железо - остальное.

(RU 2384641, С22С 37/08, опубликовано 20.03.2010.)

Указанный износостойкий чугун используется для изготовления лопаток дробеметных импеллеров и аппаратов - деталей, работающих в условиях чистого абразивного износа. Однако для изготовления деталей, работающих в условиях гидроабразивного изнашивания, т.е. одновременного воздействия жидкой коррозионной среды и абразива, известный чугун не годится, так как обладает низкой коррозионной стойкостью.

Задачей и техническим результатом изобретения является повышение абразивно-коррозионной стойкости чугуна с шаровидным графитом.

Указанный технический результат обеспечивается тем, что износостойкий чугун с шаровидным графитом содержит углерод, кремний, марганец, хром, никель, церий, магний, кальций, вольфрам, молибден и железо при следующем соотношении компонентов, мас. %: углерод 2,2-3,2; кремний 0,5-3,0; марганец 0,2-3,0; хром 3,0-6,4; никель 2,0-4,0; церий 0,03-0,20; магний 0,02-0,1; кальций 0,05-0,2; вольфрам 0,1-0,3; молибден 0,1-0,3 и железо - остальное.

Введение в состав предложенного чугуна вольфрама в заявленных концентрациях 0,1-0,3 мас. % позволяет повысить его прочность и коррозионную стойкость. Содержание вольфрама ограничено 0,3 мас. %, поскольку при больших концентрациях образуются собственные карбиды вольфрама, снижающие коррозионную стойкость чугуна.

Введение молибдена в заявленных концентрациях 0,1-0,3 мас. % позволяет значительно измельчить структурные составляющие металлической основы чугуна с шаровидным графитом и повысить коррозионную стойкость границ зерен.

Плавку чугуна проводят в индукционных или дуговых электропечах с использованием стандартных шихтовых материалов. Легирующие элементы - хром, никель, вольфрам и молибден вводят в металлозавалку. После расплавления шихты и перегрева чугуна до температуры 1450-1500°С на зеркало расплава вводят кремний и марганец в виде 75%-ного ферросилиция и 60%-ного ферромарганца. Магний и кальций в составе сфероидизирующей присадки, а также церий в виде ферроцерия вводят на дно разливочного ковша перед выпуском жидкого металла из печи.

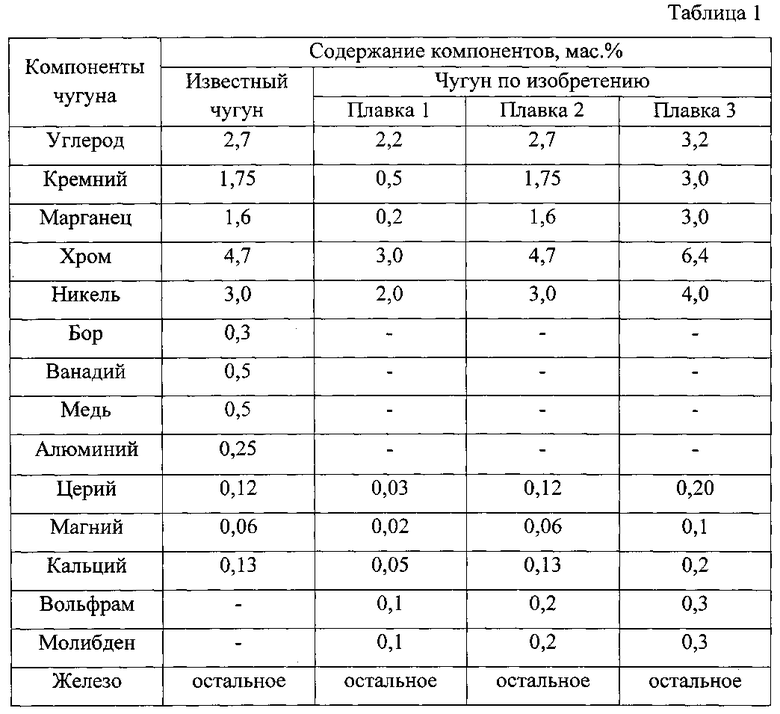

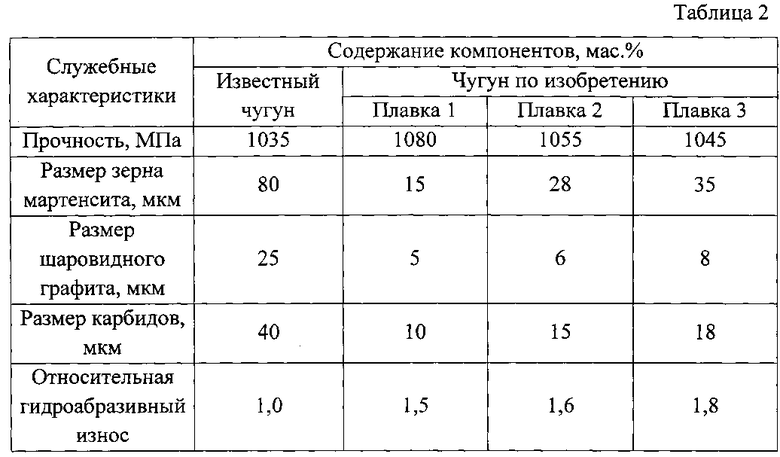

В таблице 1 приведены химические составы известного и предложенного чугунов. В таблице 2 приведены значения прочности и износостойкости в условиях гидроабразивного изнашивания, размер зерна мартенсита, включений шаровидного графита и карбидов.

Абразивно-коррозионную стойкость оценивали по относительному гидроабразивному износу исследуемых образцов чугунов при их перемещении со скоростью 50 м/с в растворе, содержащем частицы электрокорунда размером 0,5-1,5 мм при объемном отношении абразива и воды 2:1,3. В качестве эталона использовании образцы из стали 45.

Как следует из представленных данных, чугун по изобретению имеет более высокие значения прочности и абразивно-коррозионной стойкости, меньший размер зерна мартенсита и включений шаровидного графита и карбидов.

Применение износостойкого чугуна по изобретению для изготовления 1 отливок труб и колен гидромашин, используемых при перекачке абразивных смесей, позволяет на 50-60% увеличить срок их службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| АУСТЕНИТНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2015 |

|

RU2602587C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2526507C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

Изобретение относится к области металлургии, в частности к составам износостойких чугунов, и может быть использовано для изготовления деталей гидромашин, перекачивающих абразивные смеси. Износостойкий чугун с шаровидным графитом содержит, мас. %: углерод 2,2-3,2, кремний 0,5-3,0, марганец 0,2-3,0, хром 3,0-6,4, никель 2,0-4,0, церий 0,03-0,20, магний 0,02-0,1, кальций 0,05-0,2, вольфрам 0,1-0,3, молибден 0,1-0,3, железо - остальное. Техническим результатом изобретения является повышение абразивно-коррозионной стойкости чугуна с шаровидным графитом. 2 табл.

Износостойкий чугун с шаровидным графитом, содержащий углерод, кремний, марганец, хром, никель, церий, магний, кальций и железо, отличающийся тем, что он дополнительно содержит вольфрам и молибден при следующем соотношении компонентов, мас. %:

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| JP 58147542 A, 02.09.1983 | |||

| JP 58087249 A, 25.05.1983 | |||

| JP 54084419A, 06.07.1979 | |||

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ УСТЬЯ СКВАЖИНЫ, УЗЕЛ УПЛОТНИТЕЛЕЙ И УЗЕЛ СТОПОРНЫХ ПЛАШЕК | 1995 |

|

RU2088745C1 |

Авторы

Даты

2016-11-20—Публикация

2015-08-26—Подача