Изобретение относится к радиоэлектронике, а точнее к технологии производства многослойных печатных плат.

Изобретение предназначено для улучшения отвода тепла от кристаллов многослойных печатных плат.

Рассмотрим аналоги.

По российскому патенту 2282319 предлагается способ изготовления печатных плат, который состоит из последовательного нанесения на металлическую пластину с переходными отверстиями двухслойного диэлектрического покрытия, состоящего из оксида алюминия (оксида меди) и оксида хрома, и двухслойного электропроводящего металлического покрытия, состоящего из меди и никеля. Причем аксидоалюминиевое и оксидомедное покрытия получают гальванически, а оксидохромовое и электропроводящее металлическое покрытие получают из газовой фазы путем термораспада метал л органических соединений (МОС). Технический результат - способ позволяет получать хорошо паяемые печатные платы с устойчивыми техническими характеристиками, имеющие диэлектрическое покрытие с величиной пробивного напряжения не менее 560 и не более 600 В и удельным электросопротивлением не менее 1·1012 Ом·см.

Недостаток платы, изготовленной таким способом, - низкая теплоотдача.

Известен способ изготовления печатных плат по российскому патенту 2396738. В этом способе изготовления печатных плат из фольгированного с двух сторон стеклотекстолита на металлическую фольгу наносят высокотемпературную органическую пленку, сверлят «глухие» и сквозные переходные отверстия диаметром менее 100 мкм и наносят на их внутреннюю поверхность электропроводящее никелевое, или кобальтовое, или медное покрытие путем термораспада карбонилов этих металлов, после чего снимают органическую защитную пленку и лазерным лучом, или механическим фрезерованием, или фотолитографией на обеих сторонах медной фольги получают электропроводящие схемы, которые вместе с внутренним покрытием переходных отверстий защищают металлорезистом на основе сплавов Вуда или Розе, или олово-свинец. Для получения многослойных печатных плат склеивают между собой последовательно две и более односторонние печатные платы слоем полимера со стороны электропроводящих схем.

Недостатком этого способа является низкая теплоотдача, в силу чего он не может быть применен для размещения на печатной плате светодиодов.

Технический результат изобретения - улучшение отвода тепла от кристаллов многослойных печатных плат.

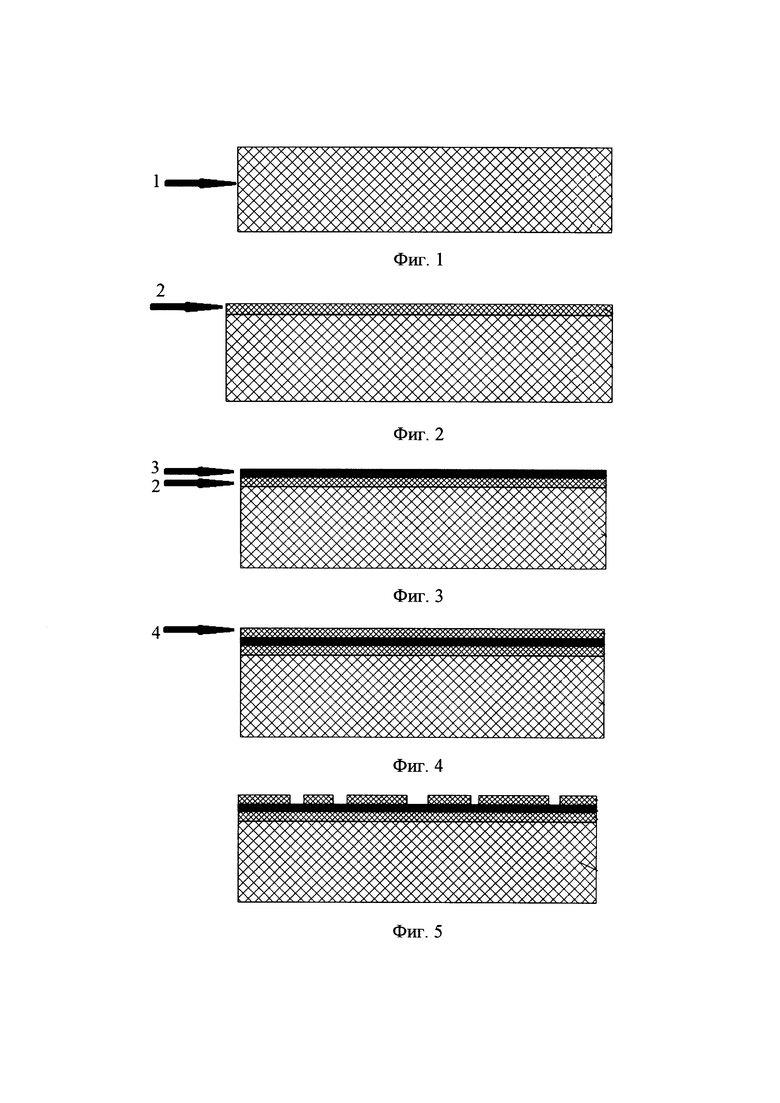

Для достижения этого технического результата предлагается следующий способ изготовления многослойных печатных плат на теплоотводящей подложке (пример иллюстрируется фиг. 1-10):

1. Ha исходную заготовку, подложку теплоотводящую из алюмокарбидакремния (AlSiC) 1 (фиг. 1), наносят диэлектрический слой 2 (фиг. 2). Диэлектрик (толщиной от 2 до 10 мкм) позволяет уменьшить шероховатость подложки из AlSiC.

2. Производят гальваническое наращивание и вакуумно-плазменное напыление металла первого проводящего слоя 3 (толщиной от 10 до 100 мкм) (фиг. 3).

3. Напыляют диэлектрик первого изоляционного слоя 4 (фиг. 4).

4. Вскрывают окна в диэлектрике первого изоляционного слоя 4 (фиг. 5).

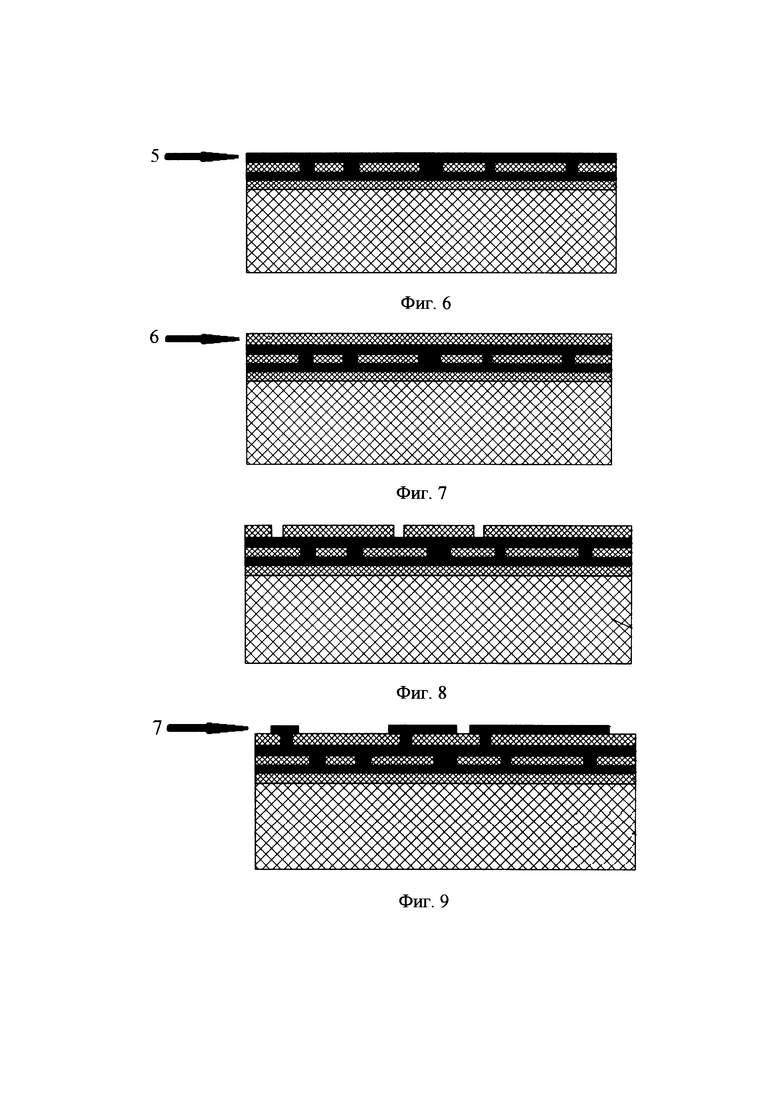

5. Заполняют металлом окна в диэлектрике изоляционного слоя 4 и наносят второй проводящий слой 5 (фиг. 6).

6. Напыляют диэлектрик второго изоляционного слоя 6 (фиг. 7).

7. Вскрывают окна в диэлектрике второго изоляционного слоя 6 (фиг. 8).

8. Заполняют металлом окна в диэлектрике изоляционного слоя 6 и наносят третий проводящий слой 7 (фиг. 9).

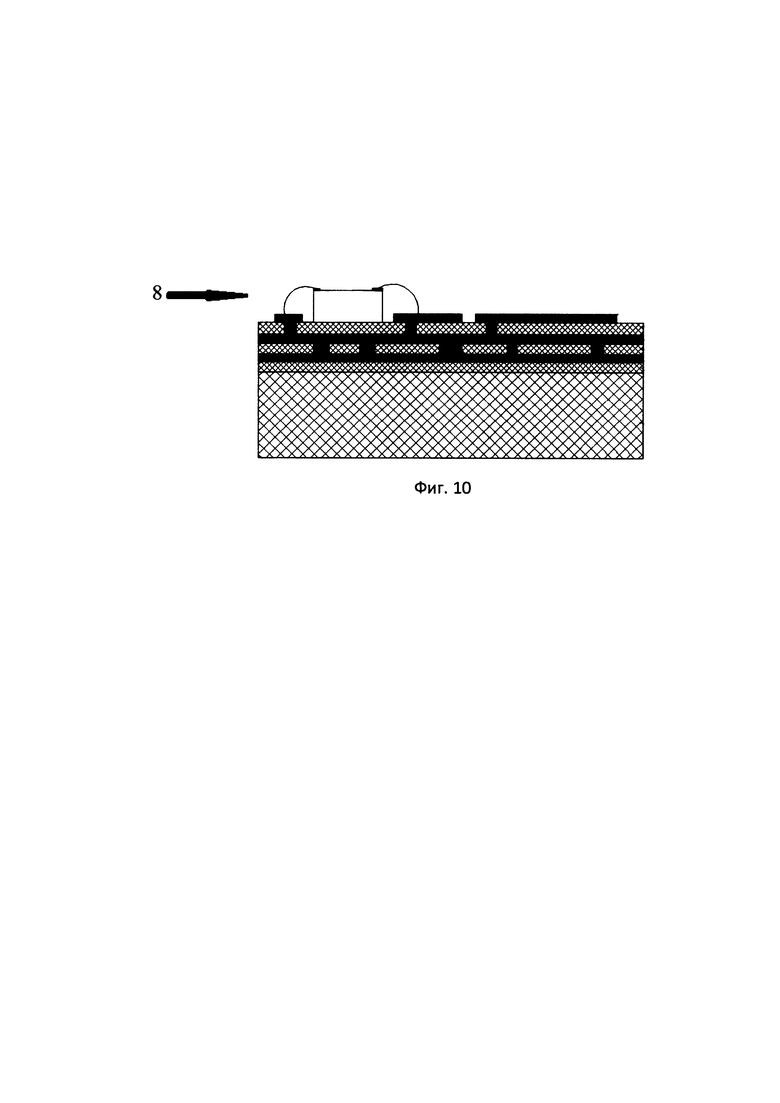

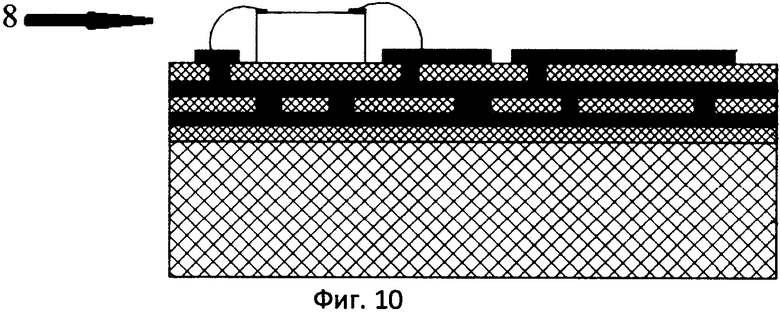

9. Производят монтаж кристалла 8 (фиг. 10).

Этот способ не накладывает ограничение на количество слоев многослойной печатной платы.

Традиционно композит AISiC использовался при сборке изделий микроэлектроники (корпусов транзисторов, микросхем и др.) как эффективный теплоотвод и материал, обладающий механической прочностью. Для изготовления многослойных печатных плат с топологическими нормами менее 25 мкм AlSiC не являлся эффективным материалом из-за шероховатости поверхности. Путем подбора режимов нанесения и напыления диэлектрических материалов удалось добиться удовлетворительной (менее 10 мкм) шероховатости подложки для построения многослойных структур.

Структуру многослойной платы с AlSiC формируют с помощью магнетронного распыления на установках гальванического наращивания и вакуумно-плазменного напыления.

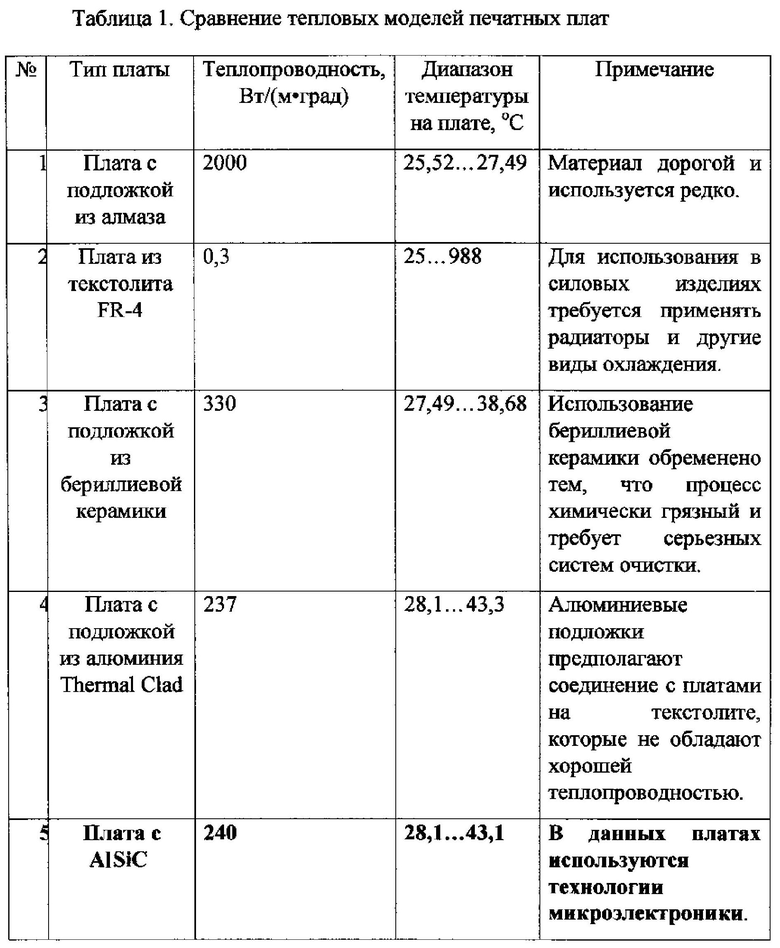

Сравнение тепловых моделей известных печатных плат и изготовленной в соответствии с предлагаемым изобретением представлено в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2520568C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 2005 |

|

RU2291598C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2231939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2004 |

|

RU2277764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2014 |

|

RU2556697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2003 |

|

RU2246558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ КРЮЧАТОВА В.И. | 2007 |

|

RU2342812C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2008 |

|

RU2395938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

Изобретение относится к радиоэлектронике, в частности к технологии производства многослойных печатных плат. Технический результат - улучшение отвода тепла от кристаллов многослойных печатных плат. Достигается тем, что в способе изготовления многослойных печатных плат на теплоотводящей подложке на исходную заготовку, подложку теплоотводящую из алюмокарбидакремния (AlSiC), наносят диэлектрический слой толщиной от 2 до 10 мкм, производят гальваническое наращивание и вакуумно-плазменное напыление металла проводящего слоя общей толщиной от 10 до 100 мкм и затем выполняют известные операции для изготовления многослойной печатной платы по способу последовательного изготовления слоев. 10 ил., 1 табл.

Способ изготовления многослойных печатных плат на теплоотводящей подложке, заключающийся в том, что на исходную заготовку, подложку теплоотводящую из алюмокарбидакремния (AlSiC), наносят диэлектрический слой толщиной от 2 до 10 мкм, производят гальваническое наращивание и вакуумно-плазменное напыление металла проводящего слоя общей толщиной от 10 до 100 мкм и затем выполняют известные операции для изготовления многослойной печатной платы по способу последовательного изготовления слоев.

| US 5774336 A, 30.06.1998 | |||

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ ФТОРОПЛАСТА | 1991 |

|

RU2020777C1 |

| US 8415004 B2, 09.04.2013 | |||

| ПЕЧАТНАЯ ПЛАТА НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2481754C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2016-11-20—Публикация

2014-12-08—Подача