Изобретение относится к материалам, обладающим высокими антифрикционными свойствами и обеспечивающим устойчивую и длительную работу узла трения в режиме избирательного переноса.

Известна антифрикционная смазочная композиция на основе мыльной пластичной смазки, содержащая, мас. %: порошок меди 1-30 и политрифторхлорэтилен 0,1-10 (SU 690063, 1979).

Недостаток известной смазочной композиции (антифрикционной присадки) заключается в том, что входящая в состав композиции медь при эксплуатации в тяжело нагруженных сопряжениях способна подвергаться наклепу (упрочнению) в зоне контакта и переходить в окисленные формы, обладающие абразивным действием и повышающие, вследствие этого, коэффициент трения и интенсивность износа сопряженных поверхностей.

Известна также металлоплакирующая присадка к смазочным материалам, содержащая дисперсный коллоидный металл, минеральное масло, полимеризат алкиленамина при следующем соотношении компонентов, мас.%: полимеризат алкиленамина - 3-10, дисперсный коллоидный металл - 0,01-1,0, минеральное масло - до 100. Предпочтительно в качестве коллоидного металла она содержит медь, олово, цинк, висмут, свинец, кадмий, серебро или их смеси (RU 2055860, 1996).

Недостаток известной присадки, содержащей коллоидный металл, состоит в ее недостаточной коллоидной стабильности, приводящей к расслаиванию при хранении и длительным перерывам в работе, что ведет к снижению срока службы смазки.

Известна антифрикционная смазочная композиция (присадка) (SU 667583, 1979), содержащая, мас.%: политетрафторэтилен 2-5; порошок меди 10-15; порошок свинца 2-4; мыльную пластичную смазку - до 100%.

Недостатками этой смазочной композиции являются: подверженность присутствующей в ней меди наклепу в зоне контакта и абразивному воздействию ее окисленных форм на сопряженные поверхности, что приводит к повышению коэффициента трения и интенсивности износа трущихся поверхностей. Кроме того, содержание в ее составе свинца оказывает негативное влияние на экологичность указанной композиции.

Наиболее близкой к предлагаемой антифрикционной присадке является антифрикционная смазочная композиция (антифрикционная присадка) (SU 1060670, 1982), содержащая, мас.%: политетрафторэтилен - 0,05-6,00; пальмитат меди - 0,1-5,0; дисульфид молибдена - 3-18; глицерин - 0,5-6,0 и мыльную пластичную смазку - остальное. При этом в качестве мыльной пластической смазки могут быть использованы, например, такие пластичные смазки, как Циатим-201, Литол-24, ОКБ-122-7 и другие.

Указанная композиция не обеспечивает устойчивую реализацию условий возникновения избирательного переноса в парах трения, в особенности в смазках на жидкой основе, из-за недостаточной растворимости компонентов композиции в жидких маслах, что приводит к повышенному коэффициенту трения, увеличению износа элементов узлов трения, к повышенной вибрации, особенно в парах трения, не содержащих медных сплавов.

Таким образом, известная антифрикционная присадка является недостаточно эффективной.

Целью изобретения является создание антифрикционной присадки, обладающей повышенной эффективностью.

Поставленная цель достигается созданием антифрикционной присадки к смазочным материалам, содержащей пропиленгликоль, олеиновую кислоту или касторовое масло, пальмитат меди, олово двухлористое, стеарат меди, диоксид кремния аморфный и терморасширенный графит при следующих соотношениях компонентов, мас.%:

Достигаемый технический результат заключается в реализации условий возникновения режима избирательного переноса в трущейся паре трения, в частности, в снижении коэффициента трения, уменьшении износа элементов узлов трения, снижении вибрации и шума работы машин и механизмов, что, как следствие, приводит к сокращению расхода горюче-смазочных материалов и электроэнергии при функционировании машин и механизмов, а также к снижению тепловых зазоров и температуры в зоне трения.

Описываемую присадку возможно использовать в любых смазочных материалах как на жидкой (минеральные и синтетические масла), так и на консистентной основе.

На основании проведенных исследований установлено, что наряду с некоторыми карбоновыми кислотами, касторовым маслом и другими компонентами, эффективно вводить в состав присадки двухатомные спирты, которые образуют термопластичные высокомолекулярные соединения, сохраняющие способность плавиться и растворяться. Эффективность соединений двухатомных спиртов с двухосновными кислотами, образующими термопластичные высокомолекулярные соединения, подтверждена экспериментально и является неожиданной. При соединении же двухосновных кислот с трехатомными спиртами (глицерином) образуются термореактивные высокомолекулярные соединения, которые, в отличие от термопластичных, не стойкие и при повышенных температурах деструктурируют. В связи с этим, описываемая антифрикционная присадка содержит пропиленгликоль, олеиновую кислоту или касторовое масло. Касторовое масло представляет собой смесь триглицеридов олеиновой, линолевой и рацинолевой кислот, большая часть которой представлена глицеридами вязкой рацинолевой кислоты, содержащей в огромной молекуле всего одну ненасыщенную связь. Олеиновая кислота гарантировано обеспечивает реализацию процесса избирательного переноса и дает на поверхности защитную пленку.

В случае если пара трения составлена таким образом, что одним из контрагентов является медный сплав (латунь, бронза) формирование сервовитной медесодержащей пленки на контакте происходит за счет этого медного сплава и добавленной в смазку антифрикционной присадки. Однако, во многих случаях, пары составлены таким образом, что в узле трения нет сплавов, содержащих медь. Для подвижных сопряжений, в которых антифрикционный сплав отсутствует, необходимо вводить в присадку органические соли некоторых металлов. С этой целью описываемая присадка содержит пальмитат меди и стеарат меди, т.е. соли пальмитиновой и стеариновой кислот соответственно. Пальмитат меди и стеарат меди приводят к стабилизации свойств антифрикционной присадки в области повышенных температур и тангенциальных сил трения. Кроме того, в присутствии данных соединений происходит окисление двухатомного спирта до кислот, которые в дальнейшем взаимодействуют с элементами медного сплава, образуя катализаторы процесса формирования сервовитной пленки. Пальмитат меди способствует также удерживанию пропиленгликоля в составе композиции и, вследствие контактного вытеснения меди ионами железа из органической соли, обеспечивает устойчивую работу узла трения в режиме избирательного переноса.

Олово двухлористое, содержащееся в присадке, способствует активизации образования сервовитной пленки.

Компонент присадки диоксид кремния аморфный способствует образованию в зоне трения трибополимеров, оказывает диспергирующее действие и повышает окислительную стабильность. Частицы диоксида кремния, предпочтительно, размером не более 3 мкм, содержащиеся в присадке в вышеуказанном количестве, способствуют выравниванию микрогеометрии контактирующих поверхностей и облегчают создание медьсодержащей пленки. Трибополимеризация инициируется высокими локальными температурами и давлениями, наличием каталитически активных ювенильных поверхностей металлов. Введение в смазочный материал непредельных химических соединений обеспечивает их легкую полимеризацию. Причем образование полимеров идет именно из присадки.

При длительной эксплуатации и высоких скоростях скольжения снижается адгезия молекул смазки к трущимся поверхностям, а также ее вязкость, что приводит к непосредственному взаимодействию металлических поверхностей и, как следствие, к появлению колебаний силы трения, заеданию и выходу из строя узла трения. Для повышения смазочных свойств антифрикционной присадки и снижения коэффициента трения в процессе кратковременной и/или длительной эксплуатации в ее состав введен такой компонент, как терморасширенный графит, который участвует в образовании защитной противоизносной пленки, формируя при высокой температуре мицеллы, улучшает смазочные свойства смазки, обеспечивает плавность скольжения и способствует повышению ее вязкости. Содержание в присадке терморасширенного графита выше оптимальной концентрации приводит к значительному увеличению вязкости присадки и коэффициента трения, а снижение концентрации ниже оптимальной уменьшает антифрикционные свойства указанной присадки при повышенных температурах.

Технология получения антифрикционной присадки к смазочным материалам состоит в следующем.

Пропиленгликоль смешивают с олеиновой кислотой или касторовым маслом и нагревают до 50-60°C, затем в смесь добавляют следующие компоненты - олово двухлористое, пальмитат меди, стеарат меди и диоксид кремния и перемешивают в циклическом режиме (перемешивание - пауза) до полного растворения указанных компонентов в пропиленгликоле и олеиновой кислоте или касторовом масле. Затем проводят стабилизацию полученного продукта в течение 18-24 часов при температуре 24-25°C, во время которой в данный продукт периодически (через равные промежутки времени) вводят порции терморасширенного графита. Все используемые компоненты вводят в вышеуказанном количестве. Полученную описываемую присадку добавляют в смазочный материал в количестве 1-2,5% от объема.

Ниже приведен пример, иллюстрирующий изобретение, но не ограничивающий его.

Пример. Антифрикционную присадку готовят по вышеописанной технологии: пропиленгликоль в количестве 40 масс. % смешивают с олеиновой кислотой, взятой в количестве 24 масс. % К полученной смеси, предварительно нагретой до 50-60°C, добавляют твердофазные компоненты в количестве, масс. %: олово двухлористое - 19,5; пальмитат меди - 5,5; стеарат меди - 5%; диоксид кремния - 1%. Перемешивают компоненты в циклическом режиме (10 с - перемешивание, 40 с - пауза) до их полного растворения. В течение последующих 24 часов проводят стабилизацию приготовленной композиции при температуре 24-25°C, вводя в нее через каждые 3-4 часа терморасширенный графит (ТРГ) в суммарном количестве 5 масс. %.

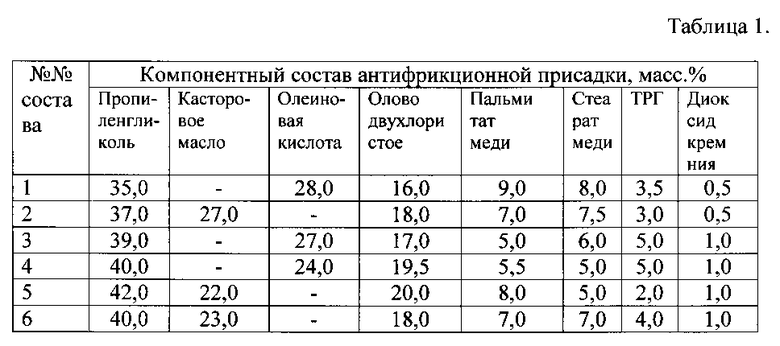

По вышеописанной технологии проводят получение антифрикционной присадки к смазочным материалам, содержащей компоненты в различной концентрации. Количественные составы антифрикционной присадки приведены в таблице 1. Состав по вышеописанному примеру соответствует составу №4.

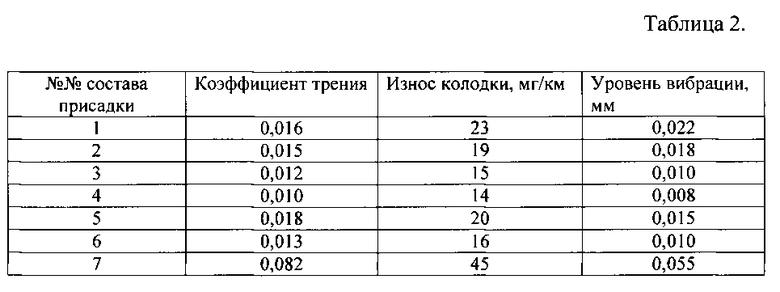

Составы №№1-6 подвергают испытанию на машине трения СМЦ-2 при нормальной нагрузке 6,0 МПа, скорости скольжения 1,0 м/с в парах трения сталь 40Х - бронза БрАЖ9-4, сталь 40Х - латунь Л63 при 293 K. Каждое испытание проводят в течение 20 часов. Описываемую присадку добавляют в смазочное масло индустриальное И-40А (инактивное) в количестве 2,5% от объема. В процессе испытаний определяют коэффициент трения, линейный износ колодки из медного сплава, уровень вибрации.

Результаты испытаний представлены в таблице 2.

Для сравнения проводят испытания известной смазочной композиции - антифрикционной присадки, имеющей следующий состав, масс. %: политетрафторэтилен - 5,0; пальмитат меди - 5,0; дисульфид молибдена - 10,0; глицерин - 6,0; мыльная пластичная смазка (Циатим-201) - остальное (№7 в таблице 2), которую также вводят в индустриальное масло И-40А в количестве 2,5% от объема.

Как видно из таблицы 2, описываемая антифрикционная присадка позволяет реализовать работу узла трения в режиме избирательного переноса (о чем свидетельствуют низкие значения коэффициентов трения и наличие защитной пленки, просматриваемой визуально), снизить износ колодки на 190-320% и снизить коэффициент трения пары медный сплав - сталь после 20 часов трения от 4,5 до 8 раз по сравнению с известной антифрикционной присадкой.

При отклонении количественного состава компонентов антифрикционной присадки от вышеуказанного оптимального (например, составы 1 и 5 по таблице 1), такой эффект выражен слабее, что приводит к снижению нагрузочной способности узла трения, либо уменьшает эффект устойчивого режима избирательного переноса в зоне фрикционного контакта.

Таким образом, описываемая антифрикционная присадка к смазочным материалам является более эффективной в отношении повышения противоизносных свойств, снижения коэффициента трения и, как следствие, в увеличении срока службы.

Описываемую антифрикционную присадку к смазочным материалам возможно использовать, в частности, в качестве добавки к различным маслам, употребляемым для смазки нагруженных узлов (например, редукторов, электродвигателей), к турбинным маслам при эксплуатации турбокомпрессоров, в парах трения скольжения, функционирующих при высоких нагрузках и температурах, в шарнирно-болтовых и резьбовых сопряжениях, направляющих станков, в скользящих контактах, в СОЖ для снижения трения при резании металлов, в буровой технике для шарошечных долот с герметизированными маслонаполненными опорами и другом оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2070220C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2233866C1 |

| ПРИСАДКА К МИНЕРАЛЬНЫМ МАСЛАМ | 1995 |

|

RU2124555C1 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2001 |

|

RU2187543C1 |

| Смазочная композиция БАК-Т | 1991 |

|

SU1766951A1 |

| Металлоплакирующая присадка к смазочным материалам | 2021 |

|

RU2767898C1 |

| Многоцелевая пластичная смазка | 2019 |

|

RU2698463C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2604202C1 |

| Смазочная композиция | 2022 |

|

RU2806362C1 |

Настоящее изобретение относится к антифрикционной присадке к смазочным материалам, содержащей пропиленгликоль, олеиновую кислоту или касторовое масло, пальмитат меди, олово двухлористое, стеарат меди, диоксид кремния аморфный и терморасширенный графит при следующих соотношениях компонентов, мас.%: олово двухлористое 17,0-19,5; пальмитат меди 5,0-8,0; стеарат меди 5,0-8,0; графит терморасширенный 3,0-5,0; диоксид кремния аморфный 0,5-1,0; олеиновая кислота или касторовое масло 24,0-27,0; пропиленгликоль - остальное, до 100. Технический результат заключается в реализации условий возникновения режима избирательного переноса в трущейся паре трения, в частности в снижении коэффициента трения, уменьшении износа элементов узлов трения, снижении вибрации и шума работы машин и механизмов. 2 табл.

Антифрикционная присадка к смазочным материалам, содержащая пропиленгликоль, олеиновую кислоту или касторовое масло, пальмитат меди, олово двухлористое, стеарат меди, диоксид кремния аморфный и терморасширенный графит при следующих соотношениях компонентов, мас.%:

| Антифрикционная смазочная композиция | 1982 |

|

SU1060670A1 |

| RU 2004582 C1, 15.12.1993 | |||

| Гравитационный вариометр | 1935 |

|

SU49316A1 |

| CN 104830412 A, 12.08.2015. | |||

Авторы

Даты

2016-11-20—Публикация

2015-12-08—Подача